Настоящая заявка притязает на приоритет предварительной патентной заявки US 61/935366, зарегистрированной 4 февраля 2014 г. и полностью включенной в настоящую заявку посредством ссылок.

Уровень техники

В процессе производства целлюлозной массы из древесной щепы последнюю выдерживают при высокой температуре для отделения лигнина от целлюлозных волокон. При этом лигнин растворяется в варочной среде. Существует три основных процесса химической обработки, используемых в настоящее время в производстве целлюлозной массы, а именно процессы кислотной/сульфитной, содовой и сульфатной (крафт-процесс) варки целлюлозы. Процессы содовой и сульфатной варки протекают при высоком рН, а сульфитной варки - в кислотной среде.

Во всех этих трех процессах за этапом варки с растворением лигнина следует этап промывки целлюлозной массы с целью отделения растворенного лигнина от волокон. В связи с тем, что лигнин представляет собой сложную органическую молекулу, продукты, полученные на этапе варки, могут образовывать поверхностно-активные частицы, способствующие стабильному пенообразованию. Кроме того, в этих продуктах также присутствуют другие органические вещества, например жирные кислоты и стеролы, образующиеся из смол, содержащихся в древесине, являющиеся сильными пенообразователями и могущие поэтому создавать проблемы в процессе промывки целлюлозной массы вследствие избыточного пенообразования.

Типовой процесс промывки целлюлозного волокна представляет собой комбинацию из процессов растворения и промывки вытеснением. Для того, чтобы расход воды или другой промывочной жидкости был минимальным, необходимо хорошее перемешивание, что часто приводит к образованию пены. Эта пена оказывает отрицательное воздействие на операцию промывки. Она заполняет технологическое оборудование, уменьшая емкость промывочных ванн и фильтрационных чанов для черного щелока, а пузырьки воздуха, присутствующие в жидкой волокнистой массе (пульпе), захватываются волокнистым матом, образующимся во время промывки и препятствующим эффективной промывке целлюлозной массы. По этой причине в операциях промывки сульфатной целлюлозы обычно используют в качестве технологических добавок средства для промывки, которые подаются в разных точках промывочного оборудования. Специалисту в данной области известно, что промывка сульфатной целлюлозы представляет собой любой процесс или ряд типовых операций между этапом варки и размещением конечного целлюлозного продукта, в ходе которых растворенные, коллоидные или суспендированные твердые вещества отделяются от целлюлозного волокна. Представляется, что данный способ можно использовать не только с любыми типами оборудования для промывки сульфатной целлюлозы, включая аппараты вытеснительной и роторно-вакуумной промывки, но также и в случаях, когда вываренная щепа, еще не разделившаяся на отдельные волокна, промывается в варочных котлах, примером которых являются варочные аппараты-диффузоры. Имеющийся состав можно также добавить после других этапов делигнификации целлюлозы, например кислородной/озонной/пероксидной делигнификации, и на других стадиях отбелки и/или экстракции.

Обычные пеногасители представляют собой эмульсии на водной основе и содержат эмульгированные капли активного противопенного компонента внутри непрерывной водной матрицы. Способ пеногашения посредством этих капель хорошо известен и описан в Langmuir, том 15, стр. 8514, 1999. Состав активного компонента известен, используется в отрасли и может значительно варьироваться. По существу безводные жидкости, предлагаемые в настоящем изобретении, могут содержать, не ограничиваясь этим, любые из этих составов. Один из классов веществ, имеющих активный противопенный состав, включает парафиновые, или минеральные, масла, которые представляют собой, как правило, смеси с углеродными цепями, длина которых варьируется в широком диапазоне. Несмотря на то, что вещества, имеющие молекулы с малой длиной углеродной цепи, могут быть эффективными, такие вещества обычно не используют из-за летучего органического углерода и экологических проблем. Поэтому в большинстве случае использование минеральных масел ограничивается теми из них, у которых молекулы имеют углеродную цепь более 12. Кроме того, минеральные масла требуют добавки гидрофобных частиц. Обычно используют гидрофобно-модифицированные частицы диоксида кремния или частицы воска, например этилен-бис-стеарамида, но могут применяться и другие гидрофобные частицы. Содержание используемых гидрофобных частиц в масляной фазе обычно составляет 2-30%. Прочие масла, которые можно использовать в качестве по существу безводных жидкостей, включают растительные масла, представляющие собой смеси триглицеридов, длинноцепочных спиртов (С>10), полипропиленгликоля и сополимеров полиэтилена/полипропилена.

Существует несколько типов реагентов, используемых в качестве добавок для промывки сульфатной целлюлозы, которые можно классифицировать по их химическому составу. Добавки для промывки на основе минеральных масел обычно используются в качестве пеногасителей и содержат, как правило, гидрофобные частицы, такие как частицы диоксида кремния или этилен-бис-стеарамида. Еще несколько лет назад последние представляли собой наиболее употребительный тип добавок для промывки или пеногашения. Однако с появлением добавок для промывки на основе органосиликонов их использование сократилось. Простейшей формой органосиликоновых добавок для промывки или пеногасителей являются жидкие полидиметилсилоксановые (ПДМС) смеси, содержащие гидрофобные частицы, такие как гидрофобный диоксид кремния. Существенно более эффективными добавками для промывки, обычно используемыми в качестве пеногасителей, или противопенных реагентов, являются модифицированные органосиликоны. В патенте US 5380464 описаны разветвленные силоксаны в сочетании с полиэфир-силоксановыми сополимерами. В патентах US 6605183 и US 6512015 сообщается о смесях силоксанов с разветвленными или сшитыми полиэфир-полисилоксановыми сополимерами, дополнительно содержащих наполнитель, например диоксид кремния. В европейской патентной заявке ЕР 163541 описаны пеногасители на основе силиконов, в которых ПДМС заменен силиконовой смолой, представляющей собой частично сшитое органосиликоновое соединение. В патентах US 7645360 и US 7550514 описан ввод алифатических групп в силиконовое соединение, а в патенте US 7619043 - ввод фенильных групп в какое-либо соединение. В патентах US 6512015 и US 764536 описаны органосиликоновые соединения, содержащие полиэфиры: этиленоксид и пропиленоксид смешивают с силиконовой смолой, получаемой с использованием ПДМС и диоксида кремния.

Хотя органосиликоны вполне удовлетворительно выполняют свои функции при непосредственном добавлении их в пульпу на этапе промывки, существует ряд преимуществ, обеспечиваемых возможностью эмульгирования гидрофобных силиконовых материалов в воде и последующего ввода их в пульпу. При этом их эффективность повышается, а способность к осаждению - снижается. Поэтому органосиликоновые смолы продаются в виде готовых эмульсий. Несмотря на то, что эти эмульсии демонстрируют высокую эффективность, существует ряд проблем, возникающих в процессе производства и поставки этих продуктов. Органосиликоны очень трудно эмульгировать и стабилизировать на длительное время. Из-за низкой плотности капель эмульсии они со временем стремятся подняться вверх (всплывшая или расслоившаяся фаза). Термин "эмульсия" используется для обозначения двухфазной системы, состоящей из капель жидкости в непрерывной жидкой среде. Указанный эффект можно ослабить, добавляя загустители, но это может затруднить диспергирование этих эмульсий в потоке пульпы. Загустители, или загущающие агенты, часто представляют собой камеди, повышающие предрасположенность к загрязнению микроорганизмами. Кроме того, из-за сложностей со стабилизацией эмульсий они более предрасположены к коалесценции, что усложняет получение концентрированных эмульсий. Содержание активных элементов (уровень активности) в готовой эмульсии составляет, как правило, по меньшей мере 50%, чаще около 30%. Из-за большого содержания воды в этих эмульсиях, основанного на указанных уровнях активности, затраты на их производство (большие емкости резервуаров) и транспортировку к месту использования являются непомерно высокими.

Поэтому существует потребность в получении возможности производства и транспортировки продукта, имеющего 100%-ю активность, и выполнения эмульгирования добавок для промывки по месту на производственном участке потребителя с помощью простого и экономичного способа. Ранее был предпринят ряд попыток выполнения эмульгирования органосиликонов на производственном участке. Один способ состоит в придании органосиликоновому материалу свойства самоэмульгирования. В китайской патентной заявке 10/2174778 описана технология придания свойства самоэмульгирования смеси ПДМС и гидрофобного диоксида кремния путем ввода силиконового полиэфира (СПЭ) и эмульгаторов, таких как этоксилированные спирты. В японском патенте 2000/246010 и японской патентной заявке 08/309104 сообщается о соединениях, которым приписывается свойство самоэмульгирования. Несмотря на то, что самоэмульгирующиеся соединения могут способствовать эмульгированию добавок для промывки или пеногасителей, с ними связан ряд проблем. Одна проблема состоит в том, что размеры капель все еще зависят от скорости сдвига, которая имеет место в технологическом потоке и которую не всегда можно регулировать. Другая проблема заключается в том, что ингредиенты, используемые для придания силикону свойства самоэмульгирования, могут отрицательно влиять на его противопенные характеристики. Было предпринято несколько попыток улучшения характеристик пеногасителей путем повышения качества смешивания в точке подачи технологической линии потребителя. В патентной заявке US 2010/0300632 А описан смесительный клапан для улучшения смешивания в точках подачи нескольких различных присадок, который, однако, не был бы очень эффективным в случае эмульгирования органосиликонов. В патенте US 6162325 описано смешивание двух потоков технологических добавок, в ходе которого смешиваются по меньшей мере один пеногаситель и один эмульгатор, после чего эта смесь поступает в промывочную систему. Поскольку пеногаситель поставляется и добавляется в промывочную систему "в натуральном виде", эмульгатор смешивают с пеногасителем в количестве приблизительно 1-20% от общей массы состава пеногасителя, после чего полученная смесь пеногасителя и эмульгатора поступает в промывочную систему. Эмульгатор повышает способность "чистого", или неэмульгированного, пеногасителя, разбиваться (диспергировать) на капли при поступлении в промывочную систему. Хотя такое повышение способности диспергировать является желательным, этого не всегда оказывается достаточно, поскольку образование капель также зависит от прикладываемого усилия сдвига, а для каждой промывочной системы и каждой точки подачи пеногасителя требуются разные уровни сдвига, некоторых из которых может оказаться недостаточно для образования капель нужного размера.

Содержания всех ссылок, приведенных в настоящем описании, полностью включены в настоящую заявку.

Существует потребность в обеспечении возможности выполнения эмульгирования по существу безводной силиконовой добавки для промывки по месту (на производственном участке), где ее можно было бы использовать по назначению вскоре после эмульгирования. Кроме того, было установлено, что при одновременном смешивании и эмульгировании двух или более добавок для промывки сульфатной целлюлозы, имеющих разные эксплуатационные характеристики, можно достичь необходимого уровня пеногашения и других параметров в режиме реального времени.

Раскрытие изобретения

В настоящем изобретении предлагается технологический процесс, выполняемый по месту на производственном участке и предназначенный для доставки в процесс/аппарат для промывки сульфатной целлюлозы эмульсии одной или более по существу безводных жидкостей или композиций. Это

позволяет регулировать в режиме реального времени подачу средств для промывки и других технологических добавок, благодаря чему улучшаются Характеристики всего процесса промывки сульфатной целлюлозы.

По существу безводные жидкости согласно настоящему изобретению имеют вязкость по Брукфильду, составляющую менее чем приблизительно 70000 сантипуаз (сП), в частности 40000 сП, и измеренную с использованием шпинделя №6 при 25°С. Безводная(-ые) жидкость(-и) смешивается(-ются) с водой и подвергаются воздействию усилия сдвига, составляющего по меньшей мере 5000 с-1, в результате чего образуется эмульсия, которую доставляют в аппарат для промывки сульфатной целлюлозы в пределах 8 часов после приготовления. Получаемую эмульсию или ее часть можно использовать в повторном цикле с помощью средства создания сдвига, немедленно подать в аппарат(-ы) для промывки сульфатной целлюлозы или же сохранить на некоторое время для последующей подачи в этот(-и) аппарат(-ы). Кроме того, компоненты по существу безводной(-ых) жидкости(-ей) или композиции(-й), перемещаемой(-ых) в водную фазу, не должны повышать вязкость воды более чем в 10 раз, могут повышать ее не более чем в 5 раз при том, что допускается и лишь двукратное повышение.

В вариантах осуществления предлагаемый способ можно использовать со всеми типами оборудования для промывки сульфатной целлюлозы, например с аппаратами вытеснительной промывки, такими как одно- и многоступенчатые аппараты диффузионной промывки в кольцевых ситах и аппараты диффузионной промывки под давлением, роторно-вакуумными аппаратами, такими как промывочные аппараты с вакуумными фильтрами, горизонтальными ленточными фильтрами, а также пресс-фильтрами.

В одном варианте осуществления настоящего изобретения одна или более по существу безводных жидкостей содержат одно или более поверхностно-активных веществ, имеющих значение гидрофильно-липофильного баланса (ГЛБ), превышающее приблизительно 5. При использовании более одной безводной жидкости каждая безводная жидкость в отдельности может быть смешана с водой либо безводные жидкости могут быть смешаны и перемешаны до смешивания с водой и эмульгирования. Безводные жидкости и вода могут быть смешаны, а затем подвергнуты воздействию средства создания сдвига, либо к безводным жидкостям и воде может быть одновременно приложено усилие сдвига, когда они входят в контакт друг с другом. Благодаря этому

можно осуществлять ручное или автоматическое управление процессом доставки определенного количества добавки для промывки в аппарат для промывки сульфатной целлюлозы.

Эти и другие отличительные признаки, аспекты и преимущества настоящего изобретения станут более понятными, если принять во внимание приведенное ниже описание, приложенную формулу изобретения и сопутствующие чертежи.

Краткое описание чертежей

На чертежах показано:

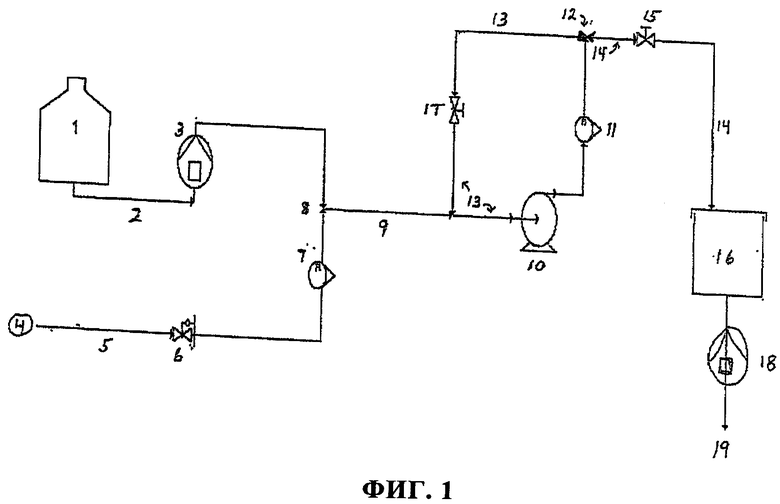

фиг. 1 - общая схема, иллюстрирующая основные особенности усовершенствованного процесса подачи эмульсии в резервуар с сульфатной целлюлозой,

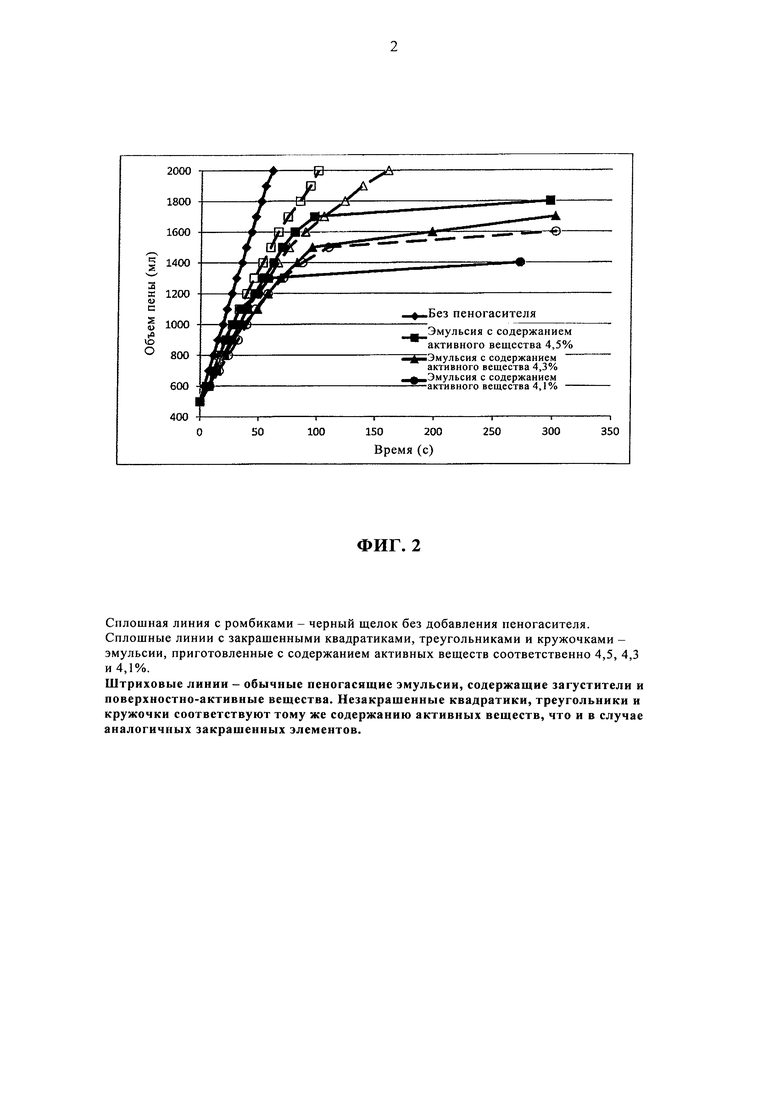

фиг. 2 - ход процесса пенообразования в черном щелоке при использовании различных противопенных эмульсий сравнительно с черным щелоком без пеногасителя,

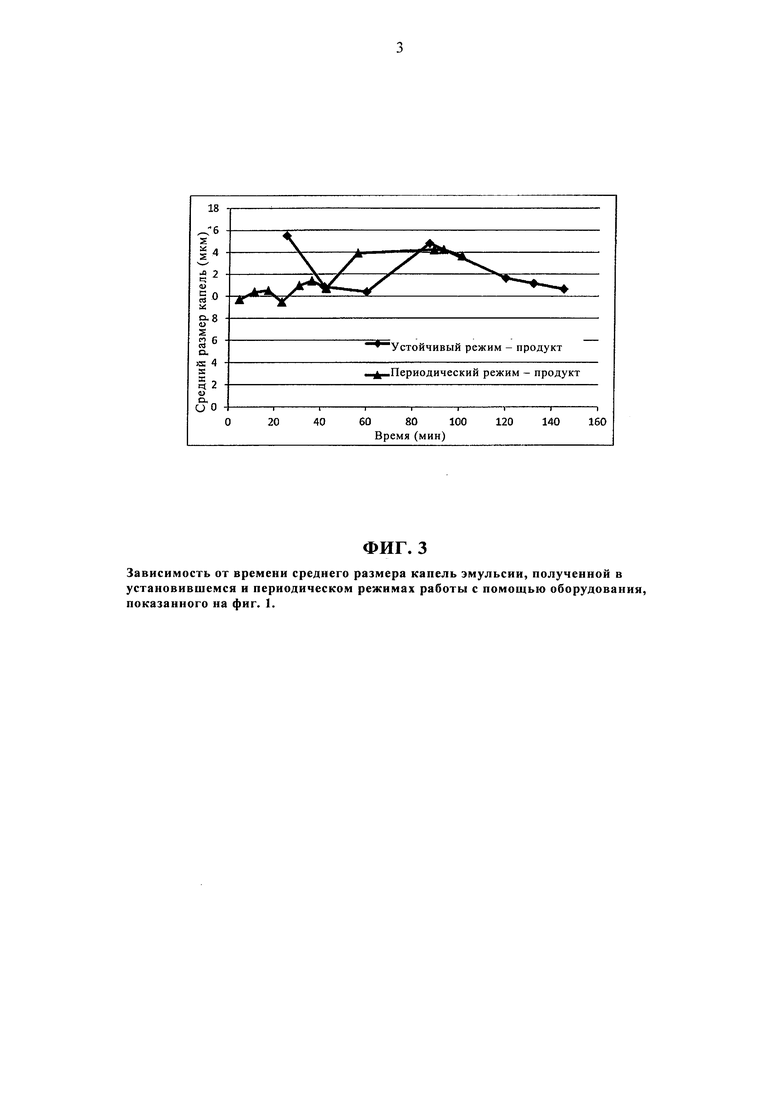

фиг. 3 - средний размер капель эмульсии, отобранных из потока продукта, как функция времени при установившемся и периодическом режиме.

Подробное описание вариантов осуществления изобретения

Настоящее изобретение относится к добавкам для промывки и в частности к пеногасителям, или противопенным композициям, используемым в операциях промывки сульфатной целлюлозы на целлюлозных заводах. В частности, изобретение относится к процессу подачи добавок для промывки в аппараты для промывки сульфатной целлюлозы.

Одним активным ингредиентом, который может использоваться в качестве пеногасителя в данном процессе, является органосиликон, который включает дополнительные наполнители, такие как гидрофобный диоксид кремния. Органосиликоны включают в свой состав линейные и разветвленные силоксаны, силиконовые смолы, которые могут представлять собой, в первую очередь, сшитые силоксаны, линейные и разветвленные полиэфир-полисилоксановые сополимеры, сшитые полиэфир-полисилоксановые сополимеры и смеси из перечисленного. В некоторых применениях силоксаны могут содержать прикрепленные к ним функциональные группы, например группы, которые упомянуты в разделе "Уровень техники" настоящего описания и ссылки на которых включены в настоящую заявку. Активный ингредиент может дополнительно содержать внедренные в него наполнители. Предпочтительными наполнителями являются диоксид кремния, воски, такие как этилен-бис-стеарамид, и неорганические частицы. Наполнители могут составлять от 0,1 до 30% от массы безводной жидкости. В состав органосиликона могут быть включены другие несиликоновые компоненты, такие как минеральные масла, растительные масла, длинноцепочные спирты (С>10), полипропиленгликоль и сополимеры полиэтилена/полипропилена.

Из производственной практики, касающейся промывки сульфатной целлюлозы, известно, что наряду с пеногашением требуется проведение эффективных операций дренирования и промывки волокнистой массы. В то время как силоксаны и их смеси известны как хорошие пеногасители применительно к черному щелоку, присутствующему в операциях промывки сульфатной целлюлозы, силиконовые полиэфиры и другие поверхностно-активные вещества известны своей эффективностью в отношении улучшения характеристик дренирования волокнистого мата и содействия вытеснительной промывке последнего как описано в TAPPI J., том 12, №2, 2013. Некоторые примеры используемых полиэфиров включают этиленоксид и пропиленоксид, причем полиэфир может содержать только этиленоксид, только пропиленоксид либо статистические или блочные сополимеры этиленоксида и пропиленоксида. Полиэфир может содержать звенья как пропиленоксида, так и этиленоксида, а массовое содержание пропиленоксида в полиэфире составляет по меньшей мере 50%. Силиконовые полиэфиры, эффективные при дренировании, включают структуры, в которых полиэфир подвешен к основной цепи силикона, как в случае гребенчатой структуры или структуры типа А-В или А-В-А, где А обозначает полиэфир, а В - основную цепь силикона. Молекулярная масса силиконового полиэфира может превышать 1000 при допустимой величине более 10000.

Сезонные и технологические изменения в работе обычного целлюлозного завода имеют свои следствием изменения в требованиях, предъявляемых к пеногашению и дренированию/промывке волокнистого мата. Поэтому представляется полезным иметь возможность ввода в аппарат для промывки продукт, удовлетворяющий разным потребностям в промывке сульфатной целлюлозы. Авторами настоящей заявки было установлено, что подача двух или более безводных композиций (одна из которых является более эффективной в отношении пеногашения, а другая - в отношении качественного дренирования волокнистого мата) и воды в средство, или устройство, создания сдвига значительно улучшает результаты процесса промывки.

Наряду с силиконовыми полиэфирами, прочие поверхностно-активные вещества включают, не ограничиваясь этим, этоксилированные спирты, эфиры алкоксилированных моно- и диглицеридов, сорбитановые эфиры и алкоксилированные сорбитановые эфиры и могут представлять собой чистую, по существу безводную, композицию или смесь с органосиликонами. Как упоминалось выше, по существу безводную жидкость, эффективно улучшающую дренирование, можно также смешать с органосиликонами, эффективными в отношении пеногашения. Таким образом, в некоторых случаях может быть желательным использование более одной по существу безводной жидкости.

В контексте настоящего описания термины "по существу безводная(-ые) жидкость(-и)" и "безводная(-ые) жидкость(-и)" являются взаимозаменяемыми и подразумевают практическое отсутствие воды в этой(-их) жидкости(-ях). Тем не менее, процесс производства некоторых активных ингредиентов или добавок может протекать в присутствии небольших количеств воды. Кроме того, при определенных окружающих условиях может возникнуть некоторое количество конденсата в процессе подготовки и транспортировки продукта. Термин "безводная" означает содержание воды, составляющее менее 5% от общей массы безводной жидкости.

Из-за ожидаемого эмульгирования по существу безводных жидкостей в воде при использовании средства создания сдвига для этих жидкостей или композиций устанавливается предел вязкости. Установлено, что при использовании современных устройств создания сдвига вязкость жидкости должна быть менее 70000 сП при температуре эмульгирования и может быть менее 10000 сП.

В одном варианте осуществления настоящего изобретения одну или более безводных композиций смешивают с водой, причем содержание безводной композиции составляет приблизительно 0,1-30% и может составлять приблизительно 5-20% от общей массы смеси.

Для эмульгирования по существу безводных композиций необходимы определенные эмульгаторы, или поверхностно-активные вещества. Эмульгаторы, или поверхностно-активные вещества, можно добавлять в по существу безводные композиции непосредственным или опосредованным образом. Примеры эмульгаторов, или поверхностно-активных веществ, которые можно использовать отдельно или в смеси, включают, не ограничиваясь этим, неионные поверхностно-активные вещества, такие как этоксилированные спирты, сорбитановые эфиры с жирными спиртами и их алкоксилированные версии, эфиры алкоксилированных моно- и диглицеридов с жирными кислотами, силиконовые полиэфиры, сополимеры пропиленоксида/этиленоксида, анионные поверхностно-активные вещества с сульфатными, сульфонатными, карбоксилатными, фосфатными и фосфонатными группами, а также полимеры, такие как полиэтиленоксид, поливиниловый спирт, лигнин и сополимеры малеиновой/акриловой кислоты.

Поверхностно-активные вещества могут представлять собой неионные поверхностно-активные вещества, имеющие значение ГЛБ, превышающие приблизительно 5. При использовании смеси поверхностно-активных веществ средневзвешенное значение ГЛБ должно превышать приблизительно 5. Неионные поверхностно-активные вещества могут представлять собой этоксилированные спирты, силиконовые полиэфиры и их смеси.

Наряду с вышеупомянутыми компонентами, в безводные жидкости могут добавляться другие вещества, предназначенные для выполнения определенных функций, например биоциды и загустители. Тем не менее, одно из преимуществ настоящего изобретения состоит в обеспечении возможности подготовки эмульсий добавок для промывки и подачи этих эмульсий в аппарат для промывки сульфатной целлюлозы в течение непродолжительного времени. Загустители, добавляемые для повышения вязкости водной части эмульсии, обычно добавляют для повышения долговременной стабильности последней. Как показано в примерах, загустители ухудшают способность к дисперсии в черном щелоке. Поэтому загустители, присутствующие в безводной жидкости, соответствующей настоящему изобретению, не должны повышать вязкость водной фазы при смешивании с водой более чем в два раза. Как правило, для целей настоящего изобретения не являются предпочтительными водорастворимые загустители, такие как камеди, целлюлозные полимеры, неионные и ионные полимеры и латексы.

На фиг. 1 схематически показан один из вариантов осуществления настоящего изобретения. Система нумерации в приведенном ниже описании основана на схеме, показанной на фиг. 1. Согласно изобретению, одну или более добавок для промывки, содержащих по существу безводные композиции, выкачивают из одного или более резервуаров-хранилищ (1) и смешивают с водой, поступающей из водного источника (4), в узловой точке (8). Безводная композиция и вода могут сразу или впоследствии подвергаться воздействию средства (10) создания сдвига, в результате чего образуется эмульсия. Затем эта эмульсия а) может разделяться в узловой точке (12) на два отдельных потока, один из которых направляется (по выбору) в резервуар (16) для продукта или в аппарат (19) для промывки сульфатной целлюлозы, а другой может быть подвергнут повторному использованию, или рециркуляции, в контуре (13) с возвратом в средство (10) создания сдвига, либо б) может в полном объеме направляться непосредственно в резервуар (16) для продукта или в аппарат(-ы) (19) для промывки сульфатной целлюлозы.

В другом варианте осуществления настоящего изобретения средство (10) создания сдвига располагают в узловой точке (8), в которой сдвиг создается немедленно после контакта воды и безводной(-ых) композиции(-й). В данном процессе может быть также предусмотрено несколько средств создания сдвига.

Для выполнения эмульгирования по существу безводных жидкостей на производственном участке потребителя необходимо смешать эти жидкости с водой и приложить к ним высокое усилие сдвига одновременно с их контактом или вскоре после этого. Для получения хороших результатов добавления пеногасителя в аппарат для промывки сульфатной целлюлозы необходима точная регулировка соотношения количеств активных ингредиентов, то есть безводной композиции и воды.

В одном варианте осуществления предлагаемого способа по существу безводную жидкость перемещают из резервуара-хранилища с помощью любого средства перемещения или перекачки с нагнетательной способностью, регулируемой вручную или автоматически, причем примеры типов насосов, которые можно использовать для перекачки воды и безводных жидкостей, включают, без ограничений, центробежные насосы, поршневые насосы, трубчатые насосы, винтовые насосы и зубчатые насосы. Скорость потока (расход) можно контролировать с помощью соответствующего устройства, например расходомера. Некоторые примеры расходомеров, которые можно использовать в предлагаемом способе, включают магнитные расходомеры, кориолисовые расходомеры, крыльчатые расходомеры и ротаметры. Прочие способы, позволяющие получить поток с точно определенной скоростью, включают использование хорошо откалиброванных дозировочных насосов, благодаря которым можно обойтись без устройства контроля потока. Примеры таких дозировочных насосов включают зубчатые, винтовые, диафрагменные и поршневые насосы.

Для получения потока с точно определенной скоростью в случае композиций, подаваемых под давлением, создаваемым в источнике или в линии подачи, например когда вода поступает по линии водоснабжения, можно использовать регулятор, регулировочный клапан или расходомер. Все вышеупомянутые схемы и их комбинации можно использовать для выбора подходящей системы подачи для каждого потока жидкости.

Средство перекачки можно использовать в сочетании со средствами измерения и регулирования расхода жидкости, обеспечивающими автоматический контроль процесса. В ходе автоматизированного процесса автоматический регулятор с обратной связью использует сигнал, полученный от средства измерения расхода, для регулирования этой скорости путем управления выпуском насоса. Специалистам в данной области известны различные алгоритмы управления, позволяющие преобразовать сигнал, полученный в результате измерения расхода, для передачи его в управляющее устройство насоса.

Одним из факторов, определяющих размер (диаметр) капель эмульсии, является соотношение по существу безводных жидкостей и воды. Если это соотношение является слишком высоким, то возникают сложности в приготовлении эмульсии типа "масло в воде". Поэтому желательно, чтобы соотношение безводной жидкости и воды находилось в диапазоне между приблизительно 0,01:1 и приблизительно 1:1. Стабильность эмульсии и способность к эмульгированию возрастают со снижением этого соотношения. При слишком низком соотношении по существу безводных жидкостей и воды потребуются более мощные насосы и устройства создания сдвига, что увеличит капитальные затраты на типовой процесс, а именно на средства создания сдвига и вспомогательное оборудование. Кроме того, это увеличит фактическое количество эмульсии, необходимое для получения требуемого эффекта в аппарате для промывки, то есть увеличит количество добавки для промывки, которое требуется закачать в аппарат для промывки сульфатной целлюлозы.

В одном варианте осуществления настоящего изобретения общее количество по существу безводных жидкостей составляет приблизительно 1-50% и может составлять приблизительно 5-20% от массы эмульсии.

В случаях, когда несколько потоков безводной жидкости используются для воздействия на разные характеристики процесса промывки сульфатной целлюлозы, такие как пеногашение и дренирование волокнистого мата, может потребоваться регулирование скоростей отдельных потоков безводной жидкости на основе режима работы аппарата для промывки. Один из способов реализации этого состоит в измерении рабочих параметров аппарата для промывки, на которые требуется оказать воздействие, и в использовании управляющего устройства для задания скорости подачи насосов применительно к отдельным потокам безводной жидкости. Например, для управления пеногашением в аппарате для промывки можно измерить высоту пены в соответствующей части промывочной системы. В случае повышения уровня пены можно увеличить скорость подачи насосом безводной жидкости, влияющей на пеногашение, с помощью заданного алгоритма управления. Аналогичным образом, в случае плохого дренирования мата можно измерить один из параметров типового процесса, чувствительного к дренированию, например скорость вращения барабана в вакуумных барабанных фильтрах или давление в аппаратах для промывки под давлением, и использовать этот параметр для изменения скорости подачи насосом безводной жидкости, оказывающей наибольшее влияние на дренирование. Кроме того, для максимального повышения эффективности пеногасителя можно смешать упомянутые два компонента в оптимальной пропорции, чтобы контролировать пенообразование и улучшить дренирование.

В некоторых вариантах осуществления настоящего изобретения точно измеренные потоки воды и безводных жидкостей смешиваются в простом трубном тройнике, соединенном со средством создания сдвига. Для смешивания воды и безводной жидкости до поступления в средство создания сдвига могут быть также использованы устройства, имеющие более сложную конструкцию, такие как статические или динамические мешалки, встроенные в технологическую линию. Если требуется несколько потоков безводной жидкости, то их можно смешивать либо до подвода воды, либо вместе с водой в той же точке.

В другом варианте осуществления настоящего изобретения точно измеренные потоки воды и безводных жидкостей можно смешивать непосредственно в точке создания сдвига.

Одним из компонентов данного процесса является средство создания сдвига, эмульгирующее капли безводных композиций в водной фазе. Любое устройство, способствующее созданию сдвига, составляющего по меньшей мере 5000 с-1, обеспечивает достаточно энергии для эмульгирования этих капель. Одним из устройств, которое можно использовать для создания сдвига в рамках настоящего изобретения, является устройство роторно-статорного типа, в котором скорость сдвига регулируется скоростью вращения. Приблизительное значение скорости сдвига данного роторно-статорного устройства можно получить из следующего уравнения:

γ=πDN/g

где:

γ - скорость сдвига в с-1,

π - константа, приблизительно равная 3, 14,

D - диаметр ротора в м,

N - скорость вращения в об/с,

g - зазор между ротором и статором в м.

Для получения высокой скорости сдвига требуются высокая скорость вращения и малый зазор между ротором и статором. Примерами таких роторно-статорных устройств, обеспечивающих хорошее эмульгирование, являются машины DISPAX-REACTOR® производства компании IKA и мешалки с большими сдвиговыми усилиями производства компании Silverson Machines. Роторно-статорные устройства имеют одну или более ступеней, каждая из которых содержит роторно-статорный элемент. В целях настоящего изобретения можно использовать устройства с одной и несколькими ступенями. Можно использовать центробежные насосы, например турбинный насос, содержащий рабочее колесо с рядом лопастей. Лопасти располагаются в выемках с жестким допуском. Другим примером смесительного устройства с большим усилием сдвига является турбинный насос производства компании Burks, в котором предусмотрена возможность регулирования зазора между ротором (лопастями) и статором (выемками). Турбинный насос обладает тем преимуществом, что он обеспечивает эмульгирование безводных жидкостей и доставку эмульсии в аппараты для промывки. Кроме того, можно регулировать скорость сдвига, изменяя зазор лопастей, а не регулируя скорость вращения с помощью привода с переменной скоростью.

Прочие способы получения большого усилия сдвига включают закачку смеси жидкостей через соответствующим образом сконструированное устройство сужения потока - сопло Вентури. Еще одним типом устройств с большим усилием сдвига, которые можно использовать в рамках настоящего изобретения, является одно- или многоступенчатый гомогенизатор. Фактически, любое устройство, создающее сдвиг и способное превысить минимальное значение скорости сдвига, равное 5000 с-1, может обеспечить получение капель требуемого размера.

Время пребывания жидкости в устройстве с большим усилием сдвига составляет в большинстве случаев порядка одной микросекунды, как правило -менее одной секунды. Поэтому процесс эмульгирования не всегда завершается после единственного прохода через это устройство. Если вязкость по существу безводных композиций высока, то это увеличивает время, требуемое для измельчения капель, и уменьшает вероятность уменьшения их в размере в случае единственного прохода через устройство. Поэтому может оказаться желательной рециркуляция части продукта на выпуске средства создания сдвига. Действительно, было установлено, что рециркуляция приблизительно 50-99,5% продукта на выпуске средства создания сдвига может иметь следствием значительное уменьшение размера капель эмульсии, благодаря чему получается продукт с более высокой стабильностью и улучшенными характеристиками. Коэффициент рециркуляции определяется как расход жидкости, рециркулирующей к впуску средства создания сдвига, отнесенный к суммарному потоку на выпуске этого средства. При слишком низком коэффициенте рециркуляции эмульгирование безводной жидкости может не обеспечить получение капель, достаточно малых для эффективного пеногашения. При слишком высоком коэффициенте рециркуляции устройство с заданной производительностью должно будет иметь большие размеры, что повышает затраты на средство создания сдвига и вспомогательное оборудование.

В одном варианте осуществления настоящего изобретения по меньшей мере 10% от общего количества эмульсии, выходящей из средства создания сдвига, рециркулирует обратно для повторного прохождения через это средство до подачи эмульсии в резервуар для хранения продукта или в аппарат для промывки сульфатной целлюлозы. В других вариантах осуществления настоящего изобретения рециркуляция составляет приблизительно 30-99,5% от общего количества эмульсии и может составлять приблизительно 90-95%.

Из соображений удобства иногда бывает желательно предусмотреть временное хранилище, или резервуар, (16) для продукта между средством (10) создания сдвига и линией (19) подачи в аппарат для промывки сульфатной целлюлозы (см. фиг. 1). Хранилище, или резервуар, (16) для продукта может служить в качестве буфера, сглаживающего колебания потребности в этом продукте. Поскольку в отсутствие стабилизаторов вязкости силиконовые эмульсии имеют склонность к разделению на отдельные фазы, в резервуаре (16) для продукта должно быть предусмотрено средство перемешивания содержимого. Один способ осуществления такого перемешивания состоит в использовании перемешивающего устройства, такого как вращающееся рабочее колесо или отдельная вращающаяся лопасть. Другой способ перемешивания состоит в осуществлении рециркуляции содержимого резервуара для продукта с помощью насоса. Еще одна возможность заключается в использовании средства (10) создания сдвига, обеспечивающего эмульгирование безводных жидкостей, путем выполнения рециркуляции, показанной потоком (20) на фиг. 1.

Назначение дополнительного хранилища/резервуара (16) для продукта состоит в обеспечении временного хранения для сглаживания колебаний потребности в продукте, решения механических проблем, связанных с оборудованием для эмульгирования, и других проблем, не носящих постоянного характера. Время хранения составляет в большинстве случаев менее 8 часов, в частности менее чем приблизительно 4 часов, что позволяет поддерживать качество продукта в отсутствие стабилизаторов вязкости.

Приведенные ниже примеры представлены для иллюстрации процесса ввода средств для промывки в аппарат для промывки сульфатной целлюлозы.

ПРИМЕРЫ

Методика измерений

Вязкость: вязкость измеряли с помощью вискозиметра Brookfield RV. Был использован шпиндель №6 при температуре 25°C. Скорость вращения изменялась в диапазоне 10-50 оборотов в минуту (об/мин), а вязкость измерялась в сантипуазах (сП).

Размер капель: для определения распределения капель по размеру выполняли измерения с помощью лазерного дифракционного анализатора гранулометрического состава частиц Horiba LA-300. Для безводных композиций на силиконовой основе был использован показатель преломления, равный 1,40.

Измерения параметров пенообразования: 300 миллилитров (мл) черного щелока, полученного в результате обработки на целлюлозном заводе древесины южных хвойных пород, помещали при 80°C в нагретый градуированный стеклянный цилиндр емкостью 2000 мл. На дне этого цилиндра располагали камень аэратора, соединенный с линией подачи воздуха, выполненной из трубки Tygon®. Поток воздуха выходил из камня аэратора со скоростью 0,6 мл/мин. Образование пены происходило в верхней части столба черного щелока, а высоту пены измеряли как функцию времени.

Пример 1

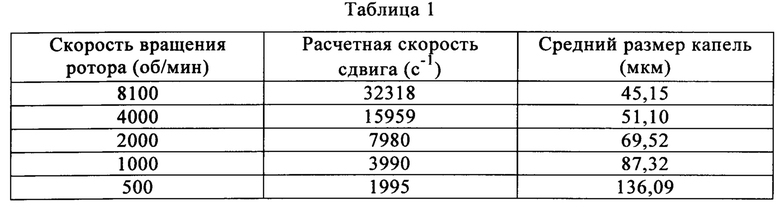

По существу безводную композицию готовили, смешивая 44 части силиконовой смолы, 44 части силиконовой жидкости с вязкостью 100 сСт и 12 частей силиконового полиэфира с добавкой в качестве эмульгаторов 3 частей этоксилированного спирта с низким значением ГЛБ и 6 частей этоксилированного спирта с высоким значением ГЛБ. Измеренная вязкость этой безводной композиции составила 11150 сП. В стеклянный сосуд емкостью 500 мл наливали 190 г воды. В качестве устройства создания сдвига использовали лабораторную мешалку Silverson L5-M с трубчатой головкой диаметром 3/4 дюйма, которую погружали в сосуд с водой. Включали мешалку с требуемой скоростью. В течение 1 минуты работы этого устройства создания сдвига добавляли 10 г по существу безводной композиции. После ввода этой по существу безводной композиции устройство создания сдвига продолжало работать с требуемой скоростью в течение 30 минут. Пробу эмульсии использовали для измерения размера капель. В соответствии с описанным выше способом вычисляли скорость сдвига из уравнения (1), исходя из диаметра ротора, равного 0,75 дюйма, и ширины зазора, равного 250 микрометров (мкм). В таблице 1 показан полученный размер капель как функция скорости сдвига.

Видно, что с уменьшением скорости сдвига размер капель эмульсии увеличивается. Для осуществления пеногашения, не сопровождающегося осаждением капель, предпочтителен средний размер капель, составляющий менее чем приблизительно 70 мкм. Следовательно, скорость сдвига должна составлять по меньшей мере 5000 с-1.

Пример 2

Безводные композиции готовили с добавлением и без добавления эмульгаторов. Первую по существу безводную композицию готовили, смешивая 44 части силиконовой смолы, 44 части силиконовой жидкости с вязкостью 100 сСт и 12 частей силиконового полиэфира с добавкой в качестве эмульгаторов 3 частей этоксилированного спирта с низким значением ГЛБ и 6 частей этоксилированного спирта с высоким значением ГЛБ. Вторую композицию готовили, смешивая 44 части силиконовой смолы, 44 части силиконовой жидкости с вязкостью 100 сСт и 12 частей силиконового полиэфира и не добавляя эмульгатор. Процедуру, описанную в примере 1, использовали для получения отдельных эмульсий с каждой из безводных композиций при концентрации 5%. Время смешивания сократили с 30 до 5 минут. С первой безводной композицией была получена стабильная эмульсия, у которой измеренный средний размер капель составлял 30,5 мкм. В случае второй по существу безводной композиции в силиконовой смеси происходила коалесценция с образованием больших (более 5 мм в диаметре) капель, плавающих на поверхности воды и прилипающих к боковым стенкам стеклянного сосуда и к крыльчатке устройства создания сдвига.

Для переработки по существу безводной жидкости в эмульсию, пригодную для использования и не образующую отложений, можно добавить в смесь один или более эмульгаторов.

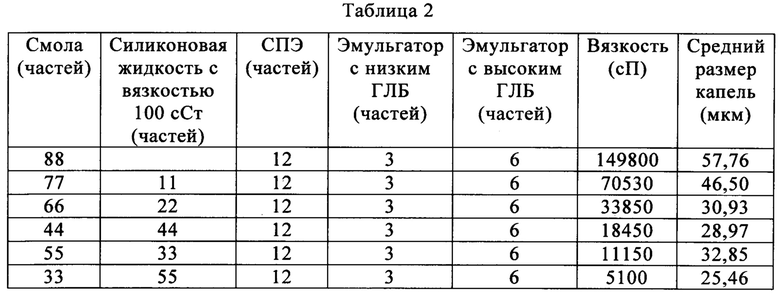

Пример 3

По существу безводные композиции с варьирующейся вязкостью готовили, изменяя соотношение силиконовой смолы и силиконовой жидкости с вязкостью 100 сСт. Содержание силиконового полиэфира (СПЭ) было фиксированным и составляло 12 частей. Количество поверхностно-активных веществ, а именно этоксилированных спиртов с низким и высоким значениями ГЛБ, было равно соответственно 3 и 6 частям. Эмульсии готовили с каждой из по существу безводных композиций, используя методику, описанную в примере 1, при фиксированной скорости вращения ротора, составлявшей 8100 об/мин, что соответствует скорости сдвига 32318 с-1. Время перемешивания составляло 5 минут. По истечении 5 минут отбирали пробу из лабораторного стакана и определяли размер частиц с помощью анализатора Horiba как описано выше. Вычисляли средний размер частиц и измеряли вязкости по существу безводных композиций с помощью вискозиметра Brookfield. Таблица 2 показывает влияние вязкости безводной жидкости на размер эмульгируемых капель.

Данный пример ясно показывает, что при вязкости безводной композиции, превышающей 70000 сП, способность к созданию капель малого размера становится неудовлетворительной даже при высокой скорости сдвига.

Общая схема процесса, используемого для непрерывного получения эмульсии согласно настоящему изобретению, показана на фиг. 1. По существу безводная жидкость хранится в одном или более резервуаров (1), соединенных с перекачивающим/регулирующим средством (3). Водный источник (4), в котором поддерживается давление, соединен с регулирующим средством (6), после которого расположено измерительное средство (7), предназначенное для измерения расхода воды. Поток (5) воды и поток(-и) (2) по существу безводной жидкости смешиваются в узловой точке (8), в которой соединяются отдельные линии. Смешанный поток (9) поступает в средство (10) создания сдвига для образования эмульсии, а затем во второе средство (11) измерения расхода, измеряющее общий поток, выходящий из средства (10) создания сдвига и включающий смешанный поток (9) (смесь воды и безводной жидкости) и рециркулирующий поток (эмульсии) (13). Поток, выходящий из средства создания сдвига, разделяется на два отдельных потока (12), причем один поток (14) проходит через регулирующее средство (15) в резервуар (16) для хранения продукта. Второй поток (13) подвергается повторному использованию, или рециркуляции, проходя через регулирующее средство (17) и возвращаясь в средство (10) создания сдвига. Регулирующее средство (17) можно использовать для полного перекрытия повторно используемого, или рециркулирующего, потока (13), который возвращается в средство создания сдвига.

Другое регулирующее средство (15) регулирует общее количество продукта (воды и по существу безводной эмульсии), подаваемого в резервуар (16), предназначенный для его хранения, а в отсутствие такого резервуара - непосредственно в аппарат для промывки.

В одном варианте осуществления настоящего изобретения используется перекачивающее/регулирующее средство (18) для регулирования количества добавки для промывки, поступающей в аппарат (19) для промывки сульфатной целлюлозы.

В одном варианте осуществления настоящего изобретения содержимое предусматриваемого по выбору резервуара (16) для хранения продукта перемешивается посредством мешалки для резервуаров с целью поддержания стабильности эмульсии.

Еще в одном варианте осуществления настоящего изобретения поток (14) продукта или содержимое резервуара (16) для хранения продукта может рециркулировать обратно в средство (10) создания сдвига по контуру (20). Количество продукта, возвращающегося обратно по этому контуру рециркуляции можно регулировать с помощью регулирующего средства (21), тем самым регулируя количество продукта, возвращающегося в средство (10) создания сдвига.

Наряду с перекачкой по существу безводной жидкости, перекачивающее/регулирующее средство (3) регулирует расход безводной жидкости, в то время как расход воды регулируется регулирующим средством (6). С помощью перекачивающего средства (3) и комбинации из регулирующего средства (6) и средства (7) измерения расхода можно определить расход в случае двух раздельных потоков, а именно воды (4) и по существу безводной жидкости (1).

Настоящее изобретение, представленное в приведенном выше общем описании, может быть реализовано с помощью разных схем. Например, средство (10) создания сдвига может быть расположено в узловой точке (8), в которой происходит контакт по существу безводной жидкости и воды друг с другом. В этом случае можно последовательно расположить средства (10) и/или (18) создания сдвига, после которых линии (13) и/или (20) рециркуляции возвращают отдельные потоки обратно в смешанный поток (9).

В другой схеме поток (14) продукта поступает из регулирующего средства (15) непосредственно в аппарат (19) для промывки сульфатной целлюлозы.

В другой схеме линии (13) и (20) рециркуляции могут функционировать одновременно, в результате чего к средству (10) создания сдвига одновременно поступают два рециркулирующих потока.

Пример 4

По существу безводную композицию готовили, смешивая 44 части силиконовой смолы, 44 части силиконовой жидкости с вязкостью 100 сСт, 12 частей силиконового полиэфира и 4 частей этоксилированного спирта в качестве эмульгатора.

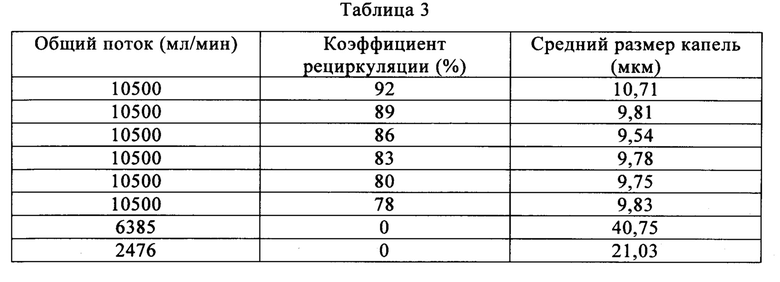

Турбинный (вихревой) насос (Burks, модель 3СТ5) использовали в качестве средства (10) создания сдвига, регулирующие средства (игольчатые однокорпусные вентили Swagelok из нержавеющей стали, 0,73 Cv, трубный штуцер Swagelok 1/2 дюйма, регулирующий шток, деталь № SS-1RS8) (6) и (17), предназначенные для регулирования соответственно потоков воды (4), продукта (14) и рециркулирующей эмульсии (13), были полностью открыты, а общее количество жидкости, проходящее в единицу времени через турбинный насос, измерялось расходомером (6) (расходомер VWR FRA700 с двойной шкалой и ПВХ-штуцерами FNPT 1/2 дюйма, №97004-876 в каталоге) и составляло 10,5 литров в минуту. Изменяя регулировочное положение регулирующего средства (15), варьировали расход продукта (14) без изменения общего количества жидкости, проходящее в единицу времени через средство (11) измерения расхода. Поскольку поток продукта, вычтенный из общего потока, представляет собой расход рециркуляции (через линию 13), можно было изменять коэффициент рециркуляции приблизительно от 78 to 92%, изменяя регулировочное положение регулирующего средства (15). Расход по существу безводной жидкости регулировали дозировочным насосом (3), поддерживая содержание этой жидкости в продукте на уровне 3%. В одном эксперименте расходомер (17) переводили в закрытое положение, чтобы перекрыть поток рециркуляции. Исследуемый поток совершал однократный проход через турбинный насос. Общий поток регулировали, уменьшая поток воды через регулирующее средство (6). Для каждого прохода проводили измерения размера капель в пробе, отобранной из потока (14) продукта, с помощью анализатора Horiba как описано выше. В таблице 3 показано, как коэффициент рециркуляции влияет на размер капель эмульсии, полученной в описанном выше процессе.

Эти данные ясно показывают, что в то время как средний размер капель является нечувствительным к коэффициенту рециркуляции при высоких значениях последнего, при полном перекрытии рециркуляции размер капель возрастает и становится зависимым от скорости потока, что не способствует стабильному режиму работы на производственном участке потребителя, когда потребность в продукте может изменяться со временем.

Пример 5

Была приготовлена по существу безводная жидкость, имевшая состав, описанный в примере 1. Эмульсионный продукт готовили по той же методике, что была описана в примере 4, причем коэффициент рециркуляции поддерживали на уровне 86%. Расход безводной жидкости варьировали с помощью дозировочного насоса (3) с целью получения эмульсий с тремя разными уровнями содержания активного вещества.

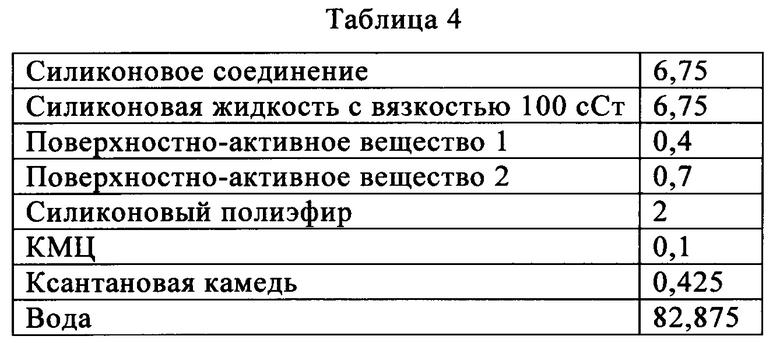

Вторая эмульсия, приготовленная по обычной методике, имела состав, указанный в таблице 4.

Активные ингредиенты обычного состава (силиконовое соединение, силиконовая жидкость и силиконовый полиэфир) были теми же, что использовались для приготовления по существу безводной жидкости. Поверхностно-активные вещества 1 и 2 представляли собой неионные поверхностно-активные вещества, необходимые для диспергирования капель силикона, а КМЦ (карбоксиметилцеллюлоза) и ксантановая камедь представляли собой два полимера-загустителя, необходимые для поддержания стабильности обычной эмульсии. Состав, указанный в таблице 4, использовали для приготовления эмульсии с концентрацией активного вещества, составлявшего 15,5%.

В трех эмульсиях, полученных на основе по существу безводной жидкости с помощью оборудования, показанного на фиг. 1, было измерено содержание активных твердых веществ, которое составило 4,5% (эмульсия 1), 4,3% (эмульсия 2) и 4,1% (эмульсия 3). Для каждой из этих эмульсий выполняли измерения параметров пенообразования, добавляя их в черный щелок в количестве, составлявшем 25 частей на миллион (ppm). Кроме того, выполняли оценку параметров пенообразования для обычной эмульсии, проводя измерения в ходе трех отдельных экспериментов, в которых содержание активного вещества в черном щелоке совпадало с содержанием в последнем эмульсий 1, 2 и 3. На фиг. 2 показаны кривые пенообразования в черном щелоке с различными добавленными пеногасящими эмульсиями сравнительно с черным щелоком без добавленного пеногасителя.

В каждом случае добавление активного вещества, будь то из свежеприготовленной или из обычной эмульсии, приводит к уменьшению способности черного щелока к пенообразованию. Это означает, что образование пены занимает больше времени, чем в случае черного щелока без пеногасителя. Кроме того, это показывает, что эффективность пеногашения (или снижения склонности к пенообразованию) является у эмульсий, полученных в соответствии с настоящим изобретением, более высокой, чем у обычной эмульсии, полученной с помощью загустителей, даже при равных количествах активных ингредиентов, добавленных в черный щелок. Таким образом, эмульсии, приготовленные и используемые в соответствии со способом, предлагаемым в настоящем изобретении, превосходят по характеристикам эмульсии, полученные обычным способом с помощью загустителей. Если исключить загустители из обычного способа приготовления эмульсий, то последние, возможно, имели бы характеристики пеногашения, схожие с характеристиками эмульсий, соответствующих настоящему изобретению. Однако такая эмульсия имела бы очень непродолжительный срок жизни из-за быстрого разделения на масло и воду. Таким образом, согласно настоящему изобретению, необходимо как можно быстрее доставить продукт в аппараты для промывки, чтобы избежать нестабильности эмульсии.

Пример 6

Каплю (1 мл) обычного пеногасителя, полученного с использованием загустителей как в примере 6, капали в сосуд емкостью 500 мл, содержащий черный щелок, нагретый до 85°C. Эта капля пеногасителя оставалась неповрежденной в черном щелоке в течение часа, захватывая микрокапли активных ингредиентов.

С использованием эмульсии, соответствующей настоящему изобретению, был проведен аналогичный эксперимент, в котором активные ингредиенты были диспергированы в воде в отсутствие загустителя. Капля (1 мл) продукта быстро рассеялась в черном щелоке, причем микрокапли активных ингредиентов распределились по его поверхности.

Данный пример показывает, что загустители, используемые для обеспечения долговременной стабильности продукта, отрицательно влияют на его способность диспергировать внутри системы черного щелока.

Пример 7

По существу безводную жидкость готовили как описано в примере 4. Для получения пеногасящих эмульсий использовали оборудование, представленное на фиг. 1 и в примере 4. Соотношение расхода по существу безводной жидкости, регулируемого дозировочным насосом, и расхода воды регулировали до получения эмульсии с концентрацией активных веществ, равной 5%. Скорость поступления продукта в резервуар регулировалась и составляла 300 мл/мин. Общее количество жидкости, выходящее из центробежного насоса в единицу времени, измерялось ротаметром (12) и составляло 10 л/мин. Таким образом, расчетный коэффициент рециркуляции составлял 0,97. Резервуар для продукта сначала заполняли эмульсией до уровня 45 сантиметров (см), а затем откачивали продукт из резервуара посредством трубчатого насоса со скоростью, равной скорости подачи в резервуар, с целью поддержания постоянного уровня продукта в резервуаре. Содержимое резервуара перемешивали с помощью пропеллерной мешалки, вал которой вращался со скоростью 175 об/мин. Установившийся режим работы выдерживали в течение 150 минут. Пробы отбирали из резервуара (8) для продукта и на выпуске резервуара (9). Размер капель эмульсии в каждой пробе измеряли с помощью анализатора Horiba LA-300.

В ходе второй операции скорость поступления продукта в резервуар поддерживали на значении 2 л/мин, а скорость на выпуске - на значении 300 мл/мин. В результате уровень жидкости в резервуаре поднимался от 0 до 45 см за 25 минут, после чего подачу продукта в резервуар прекращали, перекрывая поступление воды и отключая дозировочный насос. Продукт продолжал вытекать из резервуара, пока уровень жидкости не понижался до 10 см, после чего подача продукта возобновлялась. Содержимое резервуара перемешивалось как в случае установившегося режима. Этот режим работы, называющийся периодическим, поддерживали в течение трех циклов, периодически отбирая пробы продукта на выпуске резервуара.

На фиг. 3 показан средний размер капель в пробах эмульсии, отобранных из потока продукта, как функция времени для установившегося и периодического режимов. Данный пример показывает, что качество эмульсии, получаемой в соответствии с настоящим изобретением, сохраняется с течением времени независимо от режима работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ ПЕНОГАСЯЩАЯ ДОБАВКА | 2010 |

|

RU2543481C2 |

| ОРГАНОСИЛИКОНЫ | 2011 |

|

RU2557239C2 |

| Состав для пеногашения | 1983 |

|

SU1136824A1 |

| СРЕДСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ - ПРОСТОЙ ЭФИР ПОЛИОРГАНОСИЛИКОНА | 2012 |

|

RU2609260C2 |

| Состав для пеногашения | 1983 |

|

SU1152613A1 |

| Эмульсионный пеногаситель | 1981 |

|

SU965456A1 |

| УЛУЧШЕНИЕ ОБЕЗВОЖИВАНИЯ СОЕДИНЕНИЙ НА ВОДНОЙ ОСНОВЕ | 2012 |

|

RU2604589C2 |

| Способ получения эмульсионного пеногасителя | 1985 |

|

SU1411003A1 |

| СПОСОБ НЕПРЕРЫВНОЙ СУЛЬФАТНОЙ ВАРКИ ИЗМЕЛЬЧЕННОГО ЦЕЛЛЮЛОЗНОГО ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2089694C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ВАРКИ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ), СУЛЬФАТНАЯ ЦЕЛЛЮЛОЗА, ПОЛУЧЕННАЯ СПОСОБОМ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2127783C1 |

В заявке описан способ, относящийся к технологическому процессу, выполняемому по месту и предназначенному для доставки в аппарат для промывки сульфатной целлюлозы эмульсии одной или более, по существу, безводных жидкостей или композиций. Это позволяет регулировать в режиме реального времени подачу средств для промывки и других технологических добавок, благодаря чему улучшаются характеристики всего процесса промывки сульфатной целлюлозы. 20 з.п. ф-лы, 3 ил., 4 табл., 7 пр.

1. Способ промывки волокнистой целлюлозной массы, включающий:

смешивание одной или более, по существу, безводных жидкостей или композиций с водой;

создание сдвига в одной или более, по существу, безводных жидкостях или композициях и воде с помощью средства создания сдвига, имеющего скорость создания сдвига, равную по меньшей мере 5000 с-1, и образование вследствие этого эмульсии;

доставку эмульсии в процесс промывки сульфатной целлюлозы;

причем одна или более, по существу, безводных жидкостей или композиций имеют вязкость по Брукфильду, составляющую менее чем приблизительно 70000 сантипуаз (сП), измеренную при 25°С с использованием шпинделя №6, и эмульсию доставляют в аппарат для промывки сульфатной целлюлозы в пределах 8 часов после приготовления эмульсии.

2. Способ по п. 1, в котором доставляют эмульсию в аппарат для промывки сульфатной целлюлозы в пределах 4 часов после приготовления эмульсии.

3. Способ по п. 1 или 2, в котором соотношение одной или более, по существу, безводных жидкостей или композиций и воды находится в диапазоне приблизительно от 1:1 до 1:100.

4. Способ по одному из пп. 1-3, в котором вязкость водной части эмульсии возрастает не более чем в 10 раз.

5. Способ по одному из пп. 1-4, в котором по меньшей мере одна, по существу, безводная жидкость или композиция содержит силиконовую смолу.

6. Способ по одному из пп. 1-5, в котором по меньшей мере одна, по существу, безводная жидкость или композиция содержит силиконовый полиэфир.

7. Способ по п. 6, в котором полиэфирная часть силиконового полиэфира представляет собой смесь пропиленоксида и этиленоксида.

8. Способ по одному из пп. 1-7, в котором по меньшей мере одна, по существу, безводная жидкость или композиция содержит эмульгатор.

9. Способ по п. 8, в котором эмульгатор имеет значение гидрофильно-липофильного баланса (HLB) более 5.

10. Способ по одному из пп. 1-9, в котором количество эмульгатора составляет приблизительно от 1 до 10% от общей массы эмульсии.

11. Способ по одному из пп. 1-10, в котором эмульгатор выбирают из трехблочных сополимеров этиленоксида и пропиленоксида, этоксилированных жирных кислот и жирных спиртов, этоксилированных сорбитановых эфиров с жирными спиртами, анионных поверхностно-активных веществ с сульфонатными, карбоксилатными и сульфатными группами и силиконовых полиэфиров.

12. Способ по одному из пп. 1-10, в котором эмульгатор представляет собой этоксилированный спирт.

13. Способ по одному из пп. 1-12, в котором смешивание, по существу, безводных жидкостей или композиций осуществляется до смешивания с водой.

14. Способ по одному из пп. 1-13, в котором соотношение скоростей подачи, по существу, безводных композиций задают в соответствии с объемами пеногашения и дренирования, требуемыми в процессе промывки сульфатной целлюлозы.

15. Способ по одному из пп. 1-14, в котором общее содержание, по существу, безводных композиций составляет приблизительно от 1 до 30%, в частности приблизительно от 5 до 20%, от общей массы эмульсии.

16. Способ по одному из пп. 1-15, в котором по меньшей мере 10% от общего количества эмульсии, выходящей из средства создания сдвига, рециркулируют обратно через него до подачи эмульсии в аппарат для промывки сульфатной целлюлозы, причем это количество может составлять по меньшей мере 50%, в частности более 90%.

17. Способ по одному из пп. 1-16, в котором эмульсия, вышедшая из средства создания сдвига, временно размещается в накопительном резервуаре, где подвергается или не подвергается перемешиванию.

18. Способ по одному из пп. 1-16, в котором по меньшей мере 10% эмульсии, находящейся на временном хранении, рециркулируют обратно через средство создания сдвига до подачи в аппарат для промывки сульфатной целлюлозы, причем это количество может составлять 50% и может превышать 90% рециркуляции через средство создания сдвига.

19. Способ по одному из пп. 1-18, в котором средство создания сдвига представляет собой центробежный насос.

20. Способ по одному из пп. 1-18, в котором средство создания сдвига представляет собой турбинный насос, содержащий лопасти, расположенные в выемках.

21. Способ по одному из пп. 1-18, в котором средство создания сдвига представляет собой одно- или многоступенчатый гомогенизатор.

| US 4088601 A, 09.05.1978 | |||

| US 4225456 A, 30.08.1980 | |||

| US 4032473 A, 28.06.1977 | |||

| US 4024072 A, 17.05.1977 | |||

| US 2008021152 A1, 24.01.2008. |

Авторы

Даты

2019-02-12—Публикация

2015-01-21—Подача