Настоящее изобретение относится к способу получения низкомолекулярных ароматических соединений из черного щелока.

Низкомолекулярные ароматические соединения, такие как бензол, толуол, ксилолы и нафталины, представляют собой ценные исходные материалы для большого числа видов применения. Смеси таких соединений содержатся в ароматических топливах, включая бензин. Бензол может также быть использован в качестве промежуточного химического продукта, например, при производстве этилбензола, кумола и циклогексана. Толуол находит применение в качестве растворителя, например, для красок, печатной краски и клеев. Его также применяют в качестве промежуточного химического продукта при получении толуолдиизоцианата, который является исходным материалом для производства полиуретановых пенопластов. Кроме того, он может быть применен при его диспропорционировании до бензола и ксилолов. p-Ксилол применяют при получении терефталевой кислоты, которая является мономером для ряда пластиков, таких как арамид и сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ). o-Ксилол в основном применяют при производстве пластификаторов для поливинилхлорида (ПВХ). Основной рынок для нафталинов заключается в получении фталевой кислоты.

В настоящее время, эти ароматические соединения производят посредством процессов переработки ископаемых топлив. Обычные процессы включают парофазный крекинг, паровой риформинг и каталитический риформинг. Для того, чтобы обеспечить производство этих ароматических соединений более благоприятным образом для окружающей среды и экологически рациональным образом, была проделана значительная исследовательская работа для определения различных, более экологически безопасных исходных материалов для их производства. Такие подходящие исходные материалы включают мусор и биомассу и их смеси.

Было найдено, что черный щелок от процесса варки целюлозно-бумажной волокнистой массы может быть применен в качестве основы для производства ценных соединений. В процессе производства целлюлозно-бумажной волокнистой массы древесную щепу обрабатывают в варочной системе, чтобы отделить целлюлозные волокна и удалить лигнин, который связывает волокна вместе в природном состоянии древесины. Варка древесной щепы при нагревании и применении химикатов является обычной практикой в данной отрасли промышленности. В этом процессе, например, в крафт-процессе (сульфатной варке), обычно древесную щепу и щелочной варочный раствор вводят в варочный котел, создающий волокнистую целлюлозную массу и растворимую часть, содержащую лигнин, также называемую черным щелоком. После процесса варки образованные волокнистую целлюлозную массу и черный щелок разделяют, чтобы дополнительно обработать в отдельности. Волокнистая целлюлозная масса содержит целлюлозные волокна и типично подвергается дополнительной обработке, чтобы получить бумагу. Черный щелок содержит лигнин, гемицеллюлозы, неорганические соли и другие извлеченные компоненты. Черный щелок часто концентрируют посредством удаления содержащейся воды, чтобы получить черный щелок с массовым содержанием твердотельного вещества между 70 и 90 масс.%. Концентрированный черный щелок также называют «крепким черным щелоком». Концентрирование твердотельных веществ в черном щелоке является процессом, который выполняют на большинстве имеющихся бумажных фабрик. Часть (крепкого) черного щелока может быть обработана дополнительно посредством сжигания в специальных котлах-утилизаторах для выработки энергии и извлечения солей, получаемых от процесса варки. Соли могут быть применены, чтобы восстановить химикаты, требующиеся в процессе производства целлюлозно-бумажной волокнистой массы. Крепкий черный щелок представляется более подходящим для извлечения соли.Было найдено, что по меньшей мере часть черного щелока может быть применена для выработки энергии и получения ценных соединений. Исследования были проведены в прошлом, чтобы предоставлять синтез-газ, который может быть преобразован в топливо для двигателей внутреннего сгорания и другие соединения, такие как спирты, алканы, алкены и эфиры. Также было исследовано повышение ценности лигнина (от крафт-процесса), основного составляющего компонента черного щелока, который отделен от черного щелока, посредством преобразования в ценные соединения, которые могут быть применены для топлива или в других видах применения.

Целью данного изобретения является предоставление способа получения низкомолекулярных ароматических соединений, который может быть применен экономически выгодным образом, в промышленном масштабе, для непрерывного процесса, и который может быть интегрирован с процессом производства на других имеющихся предприятиях, таких как бумажная фабрика.

Другой целью данного изобретения является предоставление низкомолекулярных ароматических соединений из черного щелока, при применении способа, который может быть интегрирован с процессом производства на имеющейся бумажной фабрике, таким образом, что, например, энергия может быть регенерирована, и соли могут быть извлечены для дальнейшего применения в бумажной промышленности.

Кроме того, целью является получение низкомолекулярных ароматических соединений, которые по существу не содержат атомов кислорода.

Эти цели удовлетворяются, по меньшей мере частично, способом в соответствии с пунктом 1 формулы изобретения.

Соответственно, данное изобретение предоставляет способ получения низкомолекулярных ароматических соединений из черного щелока, включающий:

предоставление черного щелока, который является производным от щелочной обработки древесной щепы;

подвергание черного щелока обработке пиролизом, чтобы получить от пиролизованного черного щелока газ и массив твердотельного вещества, содержащий обуглившееся вещество и соли, в первом реакторе, где соли являются в основном производными от обработки черного щелока;

приведение по меньшей мере части газа от пиролизованного черного щелока в контактирование с катализатором во втором реакторе, который отличается от первого реактора, чтобы предоставить конверсионную обработку для получения на выходе продукта конверсии; и

извлечение низкомолекулярных ароматических соединений из продукта конверсии.

Авторы настоящего изобретения нашли, что пиролизованный черный щелок предоставляет газ от пиролизованного черного щелока, который может быть обработан дополнительно каталитическим образом во втором реакторе, и предоставляет низкомолекулярные ароматические соединения. Кроме того, авторы изобретения неожиданно нашли, что не требуется первоначальное отделение определенных соединений, таких как лигнин, и они могут быть применены как таковые в способе по данному изобретению, чтобы получать низкомолекулярные ароматические соединения при достаточно высоком выходе. Кроме того, обработку пиролизом выполняют без добавления катализатора. Авторы данного изобретения неожиданно нашли, что пиролизованный черный щелок без применения катализатора предоставляет газ от черного щелока, который может быть обработан дополнительно каталитическим образом во втором реакторе, и предоставляет низкомолекулярные ароматические соединения. Если катализатор, такой как цеолитовый катализатор, будет присутствовать во время пиролиза, большие количества неорганических солей, присутствующих в черном щелоке, могут контактировать с катализатором и негативным образом влиять на активность. Кроме того, авторы изобретения неожиданно нашли, что способ в соответствии с данным изобретением предоставляет более высокий выход низкомолекулярных ароматических соединений по сравнению с другими источниками биомассы, такими как древесина. Более того, способ в соответствии с данным изобретением также предоставляет более высокий выход низкомолекулярных ароматических соединений, чем лигнин. Это является в особенности случаем, когда применяют черный щелок, который является производным от твердой древесины.

Также было найдено, что большинство ароматических соединений, которые сформированы, уже не замещены атомами кислорода.

Кроме того, способ может быть выполнен на заводе для производства целлюлозно-бумажной волокнистой массы, и энергия, выделенная во время обработки черного щелока, может быть извлечена и применена в процессе производства черного щелока или в процессе отделения целлюлозно-бумажной волокнистой массы от черного щелока. Массив твердотельного вещества, содержащий обуглившееся вещество, которое образовано во время пиролиза, может рассматриваться как отходы, когда целью является получение низкомолекулярных ароматических соединений. Однако авторы изобретения неожиданно нашли, что массив твердотельного вещества, содержащий соль и обуглившееся вещество, образованное во время пиролиза черного щелока и/или при конверсионной обработке, может быть собран, чтобы извлечь соль. Эта соль требуется, чтобы изготовить новую волокнистую целлюлозную массу. По существу вся соль в массиве твердотельного вещества является производным от процесса изготовления черного щелока. Обуглившееся вещество содержит большое количество энергии, которую конвертируют в котле-утилизаторе, и это способствует извлечению соли. Авторы данного изобретения соответственно нашли способ, где имеется баланс между модификацией черного щелока до ценных низкомолекулярных ароматических соединений, наряду с тем, что произведенное обуглившееся вещество является, тем не менее, ценным для дальнейшего применения в бумажной промышленности.

В соответствии с данным изобретением «черный щелок» является растворимой частью, которая присутствует после того, как древесная щепа была обработана посредством процесса сульфатной варки (крафт-процесса) или варки с содой и антрахиноном (Soda-AQ). В этих процессах черный щелок является производным от щелочной обработки древесной щепы. Это может быть выполнено посредством хорошо известного крафт-процесса при применении основной смеси гидроксида натрия и сульфида натрия. Когда хорошо известный процесс варки с содой и антрахиноном («soda-aq») применяют, чтобы получить черный щелок, то используют гидроксид натрия. Антрахинон (aq) может быть применен в качестве добавки при варке волокнистой целлюлозной массы, чтобы уменьшить разложение углеводов. Как в процессе варки с содой и антрахиноном, так и в крафт-процессе могут также быть добавлены дополнительные соли, такие как соли калия, являющиеся сульфидом, сульфатом, тиосульфатом, сульфитом, карбонатом, хлоридом, лигнатом, калийными мылами и солями сахарных кислот и/или силикатом. Также меньшие количества солей кальция и магния могут также быть обнаружены, вероятнее всего в качестве органических комплексов. Соль может также содержать следовые количества различных других катионов и кремнезема. Щелочной раствор, применяемый для щелочной обработки, добавляют к древесной щепе, которую варят в варочном котле таким образом, что разрушаются связи, которые соединяют лигнин с целлюлозой. Это приводит к образованию волокнистой целлюлозной массы, которая является нерастворимой в основной окружающей среде, и жидкости, черного щелока. Черный щелок содержит лигнин, фрагменты лигнина, гемицеллюлозу, карбогидраты от расщепления гемицеллюлозы, карбонат натрия, сульфат натрия и другие неорганические соли и воду. Соль в черном щелоке является в основном производным от щелочной обработки древесной щепы.

Как правило, черный щелок содержит 15 масс.% твердых веществ по массе. Однако предпочтительно в данном изобретении применяют крепкий черный щелок, в котором концентрация твердых веществ находится между 70 масс.% и 90 масс.%. Когда в описании делается ссылка на черный щелок, это может также применяться к «крепкому черному щелоку», если не указано иное.

В одном из вариантов осуществления черный щелок является производным от твердой древесины или мягкой древесины. Наиболее предпочтительно черный щелок является производным от твердой древесины. Твердая древесина является древесиной от покрытосеменных деревьев. Подходящим примером твердой древесины является древесина от тополя, в частности, гибридного тополя. Мягкая древесина является древесиной от голосеменных деревьев. Подходящим примером мягкой древесины является древесина от сосен.

В соответствии с данным изобретением, низкомолекулярные ароматические соединения являются моноароматические соединения, содержащие одно ароматическое кольцо, которое может быть замещенным, и олигомерные ароматические соединения, имеющие структуры с двумя или тремя ароматическое кольцами, которые могут быть замещенными. Примерами низкомолекулярных ароматических соединений являются бензол, толуол, орто-ксилол, мета-ксилол и пара-ксилол, триметилбензол, этилбензол, диэтилбензол, триэтилбензол. Примером олигомерного ароматического соединения является нафталин, который может быть замещенным.

В одном из вариантов осуществления температура во время обработки пиролизом является достаточно высокой, так что черный щелок пиролизуется. Пиролиз в данном контексте означает термохимический процесс, в котором теплоту вводят в процесс в основном посредством твердотельного субстрата, где не присутствует внешний кислород, и посредством нагревания черный щелок расщепляется. Предпочтительно температура во время пиролиза является достаточно низкой, так что твердотельный субстрат остается твердым, и соли, присутствующие в твердотельном субстрате не плавятся. Предпочтительно обработку черного щелока пиролизом выполняют при температуре от 350°C до 700°C и/или при давлении от 0,1 до 6 бар абс.

Пиролиз происходит в первом реакторе, который отличается от второго реактора. Во время пиролиза катализатор не добавляют в первый реактор, если не считать материал (такой как соль), который уже присутствует в черном щелоке вследствие получения черного щелока. Возможно, что соли, присутствующие в черном щелоке, обладают каталитической активностью во время пиролиза.

Предпочтительно, черный щелок протекает через реактор для пиролиза при высокой скорости, так что твердотельный субстрат образует завихрения в реакторе. Предпочтительно, газ, создающий псевдоожижение, добавляют в реактор при высокой скорости для того, чтобы черный щелок и твердотельный субстрат псевдоожижались в реакторе. Газ, создающий псевдоожижение, предпочтительно является инертным газом, таким как N2. Предпочтительно, газов, не являющихся инертными, таких как воздух, O2, H2O, избегают во время пиролиза, поскольку они могут вызывать побочные реакции. Тем не менее, может происходить небольшое просачивание таких газов в реакторном оборудовании, что будет вызывать лишь побочные реакции небольшой значимости.

Посредством нагревания черный щелок пиролизуется и расщепляется на обуглившееся вещество и газ от пиролизованного черного щелока. Обуглившееся вещество является частью массива твердотельного вещества, которая может затем быть использована в качестве твердотельного субстрата. Газ от пиролизованного черного щелока протекает через реактор, и массив твердотельного вещества становится вовлеченным в поток газа от пиролизованного черного щелока. Затем массив твердотельного вещества и газ от пиролизованного черного щелока могут быть разделены. Это может быть выполнено любым известным методом отделения газа от твердотельного вещества. Такие методы включают фильтрацию, электростатическое разделение и инерционное разделение или их комбинацию. Предпочтительно первое отделение газа выполняют при применении инерционного разделения. Эта технология основана на извлечении твердотельных частиц посредством изменения направления потока газа, содержащего твердотельные частицы. Это может быть достигнуто посредством статических сепараторов. Однако это обычно достигают более эффективным образом посредством применения центробежных сил, например, в одном или нескольких циклонах.

Как описано, предпочтительно массив твердотельного вещества, полученный после пиролиза и содержащий обуглившееся вещество и соль, собирают, и он может быть использован в котле-утилизаторе.

Было найдено, что газ от пиролизованного черного щелока содержит синтез-газ (т.е. CO, CO2, H2), углеводороды с олефиновой ненасыщенностью, органические и ароматические соединения, которые содержат кислород, такие как фенолы, метоксифенолы и в незначительной степени кетоны, спирты, эфиры, такие как фурановые эфиры, карбоновые кислоты и т.д., данные соединения могут являться производными от (геми)целлюлозной фракции, присутствующей в черном щелоке. Как описано, авторы данного изобретения нашли, что эти соединения и другие соединения в газе от пиролизованного черного щелока могут быть преобразованы в низкомолекулярные ароматические соединения. После пиролиза газ от пиролизованного черного щелока приводят в контактирование с катализатором во втором реакторе, чтобы предоставить конверсионную обработку для получения продукта конверсии. Контактирование газа от пиролизованного черного щелока с катализатором может происходить в реакторе, который связан с реактором для пиролиза, например, посредством труб. Предпочтительно, газ от пиролизованного черного щелока приводят в контактирование с катализатором непосредственно после стадии пиролиза, необязательно после разделения, без первоначального сохранения и/или охлаждения. Это предотвращает протекание побочных реакций, которые могут происходить в парах пиролизованного черного щелока во время хранения или охлаждения и повторного нагревания.

Было найдено, что каталитическая конверсионная обработка включает преобразование комплексных ароматических соединений в низкомолекулярные ароматические соединения, преобразование ароматических соединений, содержащих кислород, и алифатических соединений, содержащих кислород, в низкомолекулярные ароматические соединения без атомов кислорода, и преобразование углеводородов, таких как олефины, в низкомолекулярные ароматические соединения.

Предпочтительно применяют цеолитовый катализатор. Предпочтительно катализатор выбирают из алюмосиликатов, силикоалюмофосфатов (SAPO), силикалитов и их комбинаций. Было найдено, что катализатор предпочтительно является кислотным. На кислотность может влиять структура алюмосиликата и также соотношение между силикатными частями и алюминатными частями в алюмосиликате. Кислотность может, например, быть достигнута посредством ионного обмена катализатора с аммонийными солями и последующего его обжига. Отношение кремнезема к глинозему (SAR) важно для потенциальной кислотности катализатора. При низком отношении кремнезема к глинозему и если практически все активные центры были приведены в форму H+, результирующий катализатор является высококислотным. Подходящие отношения кремнезема к глинозему включают те, что находятся в интервале от 5 до 300, предпочтительно от 10 до 150, более предпочтительно от 20 до 90, например, 23, 45 или 80. Другим свойством, которое может играть роль в эксплуатационных характеристиках катализатора, является диаметр пор. Было найдено, что особенно хорошие результаты получают, если наибольший размер внутренних пор катализаторов находится в интервале от 4,5 до 12 Å, предпочтительно от 5 до 7 Å. Специалисту в данной области техники известно, что катализатор может иметь разные размеры пор. Без намерения установления связи с теорией, полагают, что поры катализатора образуют полости, в которые могут проникать молекулы газа от пиролизованного черного щелока. Молекулы способны покидать данные полости лишь, когда они уменьшены в размере. Более высокомолекулярные ароматические соединения могут таким образом быть конвертированы в низкомолекулярные ароматические соединения, и ароматические соединения, имеющие более длинные замещающие группы, такие как группы, содержащие кислород, принуждаются к удалению заместителей.

Катализатор предпочтительно является цеолитом, который выбран из группы, состоящей из ZSM-5, ZSM-11, ZSM-35, ZSM-23, ферриерита, цеолита Бета, цеолита Y, цеолита X, морденита, цеолита A, IM-5, SSZ-20, SSZ-55, MCM-22, TNU-9, NU-87, ZSM-57, ZSM-48, EU-1, SSZ-35, SSZ-44, ультрастабильного цеолита Ultrastable Y (US-Y), SBA-15, AL-SBA15, ZSM-18, LZ-135, ZSM-10, MCM-68, SSZ-57, ECR-1, ITQ-25, COK-14, MOR, ZSM-12 SSZ-48 и их комбинаций. Наиболее предпочтительными катализаторами являются ZSM-5, цеолит Y, Бета и ZSM-23 или их комбинации. Предпочтительными комбинациями являются комбинация цеолита Бета и ZSM-5; и комбинация цеолита Y и ZSM-5. Когда применяют комбинации катализаторов, они могут иметь разную кислотность.

Как указано выше, кислотность катализатора играет роль в конверсии газа от пиролизованного черного щелока. Кислотность может быть связана с отношением кремнезема к глинозему катализатора, когда катализатор является цеолитовым катализатором. Когда катализатор является цеолитовым катализатором, также размер пор цеолитового катализатора является показателем в способе в соответствии с данным изобретением. Хорошие результаты были получены посредством применения катализатор ZSM-5, имеющего кислотность 23, 45 или 80.

Конверсионная обработка может также быть выполнена, когда добавки добавлены к катализатору. Фосфор может быть применен, чтобы увеличить гидротермическую стабильность катализатора. Также другие трехвалентные редкоземельные элементы могут быть применены (например, европий). Катализатор может также иметь градиент кислотности, которая изменяется в зависимости от расстояния до поверхности цеолита, и может быть в большей или меньшей степени кислотным на поверхности по сравнению с сердцевиной катализатора. Градиент может быть следствием процедуры синтеза или обработки после синтеза, например, обработки катализатора паром.

Конверсионную обработку выполняют подходящим образом при температуре в интервале от 200 до 1000°C. Сравнительно высокие температуры, такие как от 350 до 650°C, являются предпочтительными, поскольку они склонны к увеличению формирования ароматических соединений из паровой фазы. Давление подходящим образом находится в интервале от 1 до 4 бар абс. При конверсионной обработке катализатор подходящим образом присутствует при массовом отношении газа от пиролизованного черного щелока к катализатору в интервале от 5:1 до 1:20, и более предпочтительно в интервале от 1:1 до 1:5.

Катализатор может быть сформирован вместе со связующим, связывающим катализатор. Связующее предоставляет прочность катализатору. Связующее может быть выбрано из неорганических огнеупорных оксидов, в особенности оксида алюминия, кремнезема, кремнезема-оксида алюминия, диоксида титана, диоксида циркония, каолина и их смесей. В дополнение к предоставлению механической прочности, связующее может оказывать положительное действие на характеристики катализатора.

Когда применяют связующее, количество связующего в таких комбинациях может варьироваться в пределах широких интервалов. Подходящим образом количество связующего в катализаторе находится в интервале от 0 до 80 масс.%, предпочтительно от 40 до 70 масс.%, в расчете на общую массу катализатора, содержащего связующее. Такое соотношение предоставляет связанный катализатор с удовлетворительной механической прочностью.

Каталитическая конверсионная обработка по данному способу может быть выполнена в неподвижном слое. Газ от пиролизованного черного щелока может в этом случае быть пропущен через слой в виде восходящего или нисходящего потока. Однако, поскольку конверсия в ароматические соединения может приводить к некоторому осаждению углеродистых отложений на катализаторе, постепенное деактивирование может происходить в таком неподвижном слое. Поэтому также возможно выполнение конверсионной обработки в подвижном или псевдоожиженном слое. В случае псевдоожиженного слоя катализатор подают непрерывно и пропускают флюидизированным образом к выходу при том, что он окружен парами. Пары содержат первоначально пары от газа от пиролизованного черного щелока (которые содержат фенолы и другие оксигенированные соединения) и будут конвертироваться с течением времени в низкомолекулярные ароматические соединения, которые в значительной степени деоксигенированы. Затем катализатор отделяют от паров, и он может затем быть подан в регенератор, где его подвергают контактированию с газом, содержащим кислород, чтобы удалить любые углеродистые отложения, которые осаждены на катализаторе. Специалисту в данной области техники будет понятна концепция регенерации катализатора в устройстве с псевдоожиженным слоем. Регенерация является более эффективной, когда катализатор импрегнирован металлом.

Катализатор, который регенерирован таким образом, может, обычно непрерывным образом, быть возвращен на стадию конверсионной обработки.

После каталитической конверсионной обработки формируется продукт конверсии, который содержит низкомолекулярные ароматические соединения, такие как бензол, толуол, ксилол и/или нафталин. Кроме того, когда применяют цеолитовый катализатор, такой как H-ZSM-5, низкомолекулярные ароматические соединения в основном содержат бескислородные низкомолекулярные ароматические соединения. Продукты конверсии по существу не содержат фенолов и других ароматических соединений, содержащих атомы кислорода.

Низкомолекулярные ароматические соединения затем извлекают из продукта конверсии. Специалисту в данной области техники будет понятно, что возможно извлечение различных ароматических соединений в отдельности. В качестве альтернативы, возможно извлечение всех ароматических соединений в одной фракции. Специалист в данной области техники будет выбирать желательный уровень фракционирования в соответствии с требованиями и видами применения ароматических соединений.

Продукт конверсии не состоит только лишь из низкомолекулярных ароматических соединений. Он также содержит некоторые побочные продукты, такие как олефины. Иногда желательно извлекать олефины в отдельности из ароматических соединений. Также могут присутствовать другие побочные продукты, такие как алканы, такие как метан, водород, монооксид углерода, диоксид углерода и вода. Поэтому продукт конверсии предпочтительно подвергают фракционированию, получая низкомолекулярные ароматические соединения в качестве отдельной фракции или фракций, таких как бензол-толуол-ксилольная фракция (БТК-фракция) и фракция, содержащая другие низкомолекулярные ароматические соединения, необязательно одну или несколько олефиновых фракций и остаток.

Остаток может быть подвергнут сжиганию, чтобы выработать энергию для нагревания потоков различных исходных материалов и промежуточных продуктов. По меньшей мере часть одной или нескольких олефиновых фракций может быть возвращена в процесс каталитической конверсионной обработки. Также возможно возвращение по меньшей мере части одной или нескольких олефиновых фракций в процесс обработки пиролизом. Также по меньшей мере часть олефиновой фракции может быть возвращена в процесс конверсионной обработки и в процесс обработки пиролизом. По меньшей мере часть одной или нескольких олефиновых фракций может быть возвращена либо в один из процессов обработки пиролизом и конверсионной обработки, либо в оба эти процесса. Кроме того, остаток может также быть каталитически преобразован в продукт второй конверсии, обогащенный низкомолекулярными ароматическими соединениями, в дополнительном последующем реакторе. Газы, такие как водяной газ и спирты в газообразной форме, могут быть добавлены к остатку, что может способствовать формированию низкомолекулярных ароматических соединений.

Выход низкомолекулярных ароматических соединений может быть увеличен посредством добавления дополнительных реагентов к процессу конверсионной обработки. Такие дополнительные реагенты могут быть подходящим образом выбраны из группы, состоящей из дополнительных олефинов, спиртов, альдегидов, кетонов, кислот и их комбинаций. Дополнительные реагенты соответственно имеют от 1 до 6 атомов углерода. Примеры подходящих дополнительных реагентов включают водород, бутан, изобутен, пентены и гексены, метанол, этанол, пропанол или изопропанол и гексанол, формальдегид и ацетальдегид, ацетон, метилэтилкетон, муравьиную кислоту и уксусную кислоту.

Подходящим способом извлечения ароматических соединений из продукта конверсии является способ, в котором продукт конверсии пропускают в экстракционную колонну. Жидкий углеводород распыляют в продукт конверсии, тем самым охлаждая продукт конверсии и предоставляя растворитель для ароматических соединений. Кислородсодержащие соединения, такие как муравьиная кислота, пропионовая кислота и т.д., включая воду, которые могут быть сформированы во время данного процесса, легко отделяются от смеси продукта конверсии и жидких углеводородов. Таким образом ароматические углеводороды извлекают вместе с жидкими углеводородами. После отделения фазы жидких углеводородов, которая содержит ароматические соединения, от фазы, которая содержит кислородсодержащие соединения, включая воду, фазу жидких углеводородов подходящим образом подвергают фракционированию, чтобы получить низкомолекулярные ароматические соединения.

Соответственно, данное изобретение также предоставляет способ извлечения ароматических соединений из парового потока, который содержит ароматические соединения и кислородсодержащие соединения, такие как продукты конверсии, данный способ включает приведение парового потока в контактирование с жидким углеводородным абсорбентом, чтобы получить углеводородную фазу, содержащую ароматические соединения, и фазу кислородсодержащих соединений, и отделение углеводородной фазы от фазы кислородсодержащих соединений. Ароматические соединения могут быть подходящим образом извлечены из углеводородной фазы посредством любого известного способа, включая фракционирование. Жидкий углеводородный абсорбент может быть алифатическим, циклоалифатическим или ароматическим. Применение алифатических или циклоалифатических углеводородов имеет то преимущество, что может быть выполнено отделение ароматических соединений и может быт легко определено, что имеет место извлечение ароматических соединений из исходного сырья. Если ароматические углеводороды применяют в качестве жидких углеводородных абсорбентов, то преимущество заключается в том, что отсутствует необходимость в применении посторонних продуктов в процессе. Ароматические углеводороды, которые применяют для этой цели, могут являться продуктом от более ранней конверсии. Это означает, что фракция ароматических соединений, которая была отделена от продукта конверсии, может быть для последующего экстрагирования ароматических соединений из продукта конверсии. Это имеет то преимущество, что отсутствует необходимость в дополнительном фракционировании, чтобы извлекать экстракционный растворитель, т.е. жидкий углеводород, в отдельности. Жидкий углеводород выбирают подходящим образом из углеводородов, содержащих от 6 до 12 атомов углерода. Температура и давление могут быть выбраны специалистом в данной области техники по его желанию.

Изобретение будет далее разъяснено посредством приведенных ниже примеров и фигур.

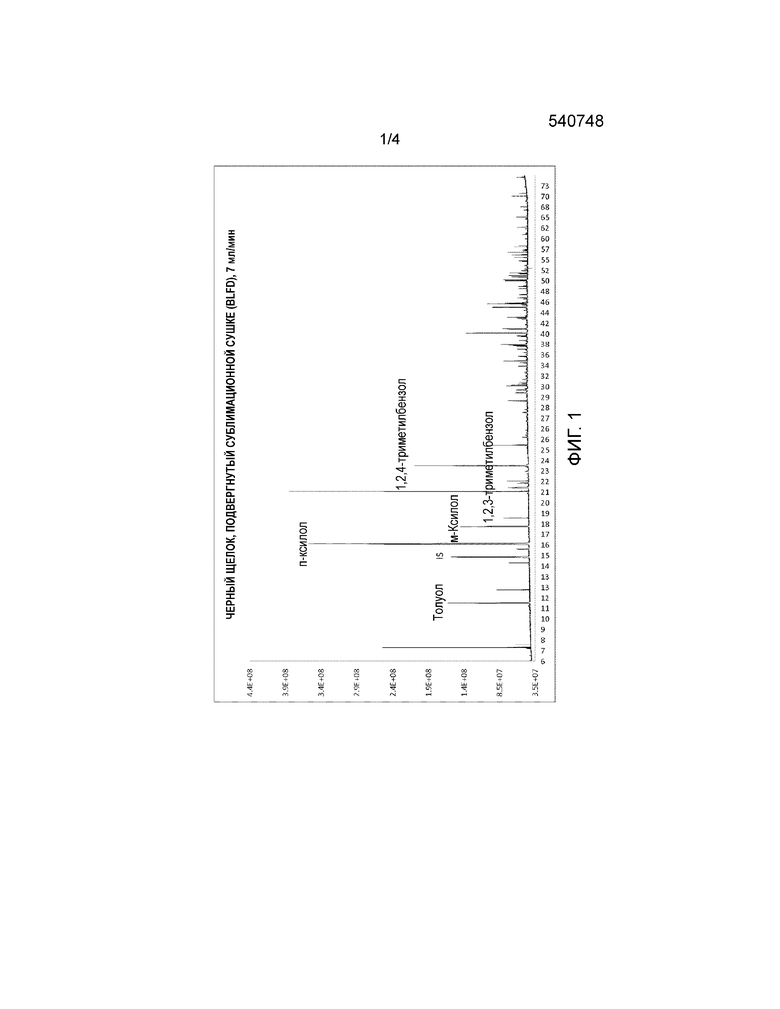

Фиг. 1 показывает хроматографическую диаграмму хроматографического анализа газа от пиролизованного черного щелока, который был обработан с применением катализатора в эксперименте в граммовом масштабе.

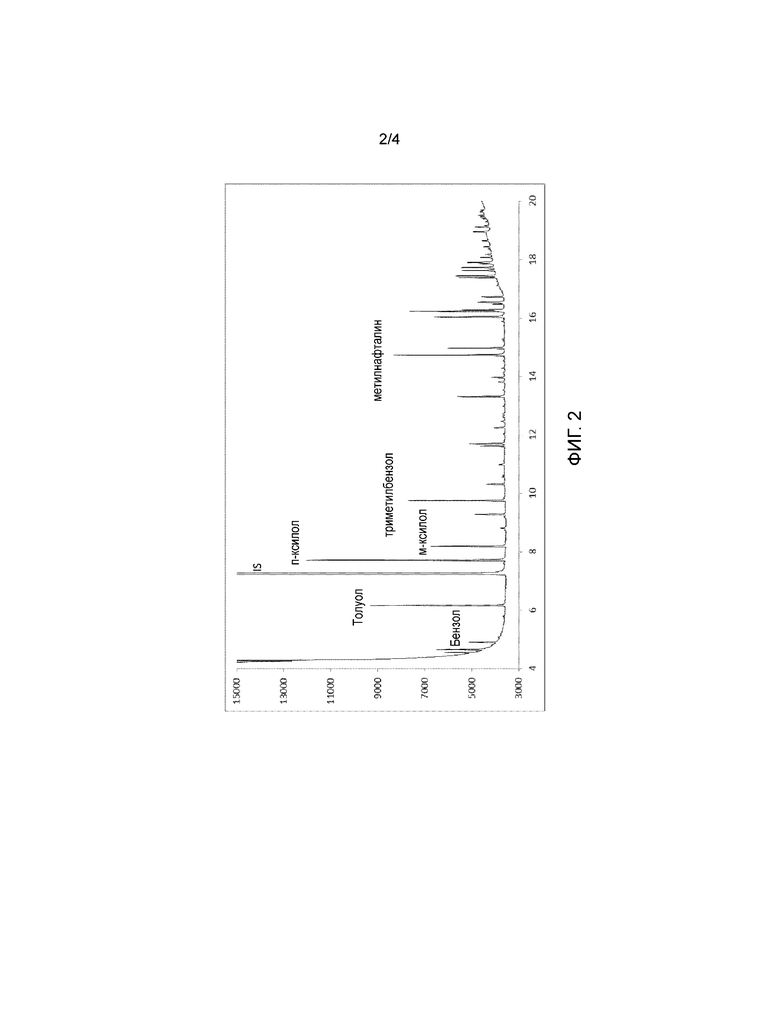

Фиг. 2 показывает хроматографическую диаграмму хроматографического анализа газа от пиролизованного черного щелока, который был обработан с применением катализатора в шнековом реакторе.

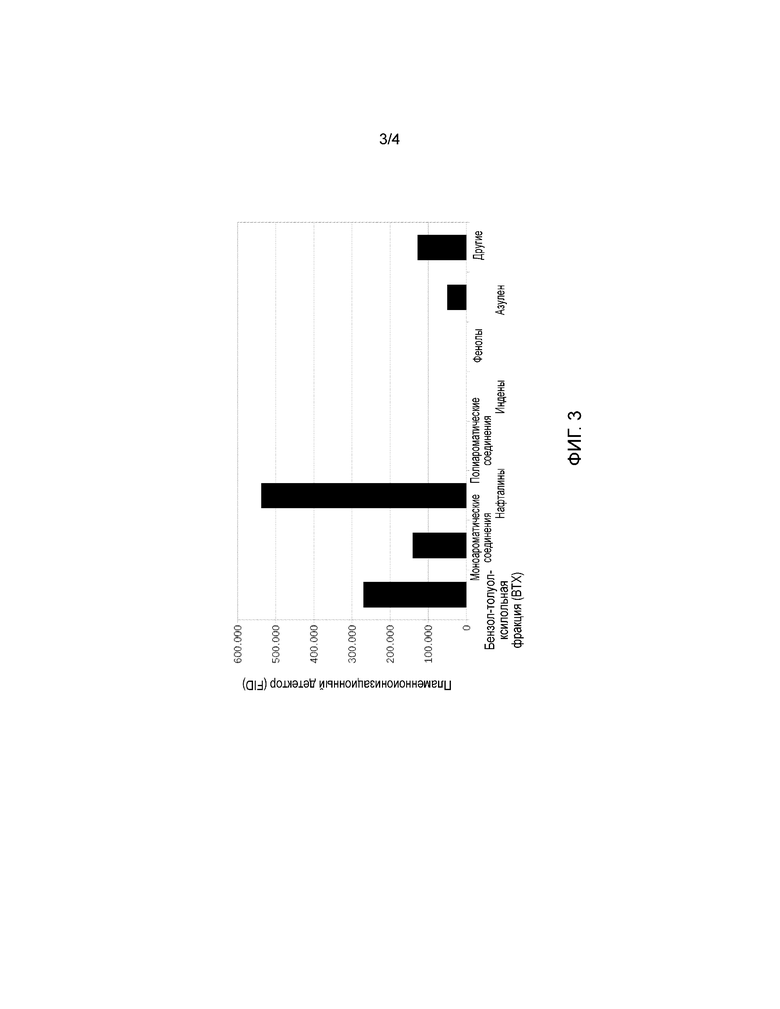

Фиг. 3 показывает результаты анализа пламенноионизационным детектором (FID), полученные в газохроматографическом анализе, представляющие относительные количества бензола, толуола, ксилола (бензол-толуол-ксилольной фракции); других моноароматических соединений; нафталинов; азуленов и других ароматических соединений.

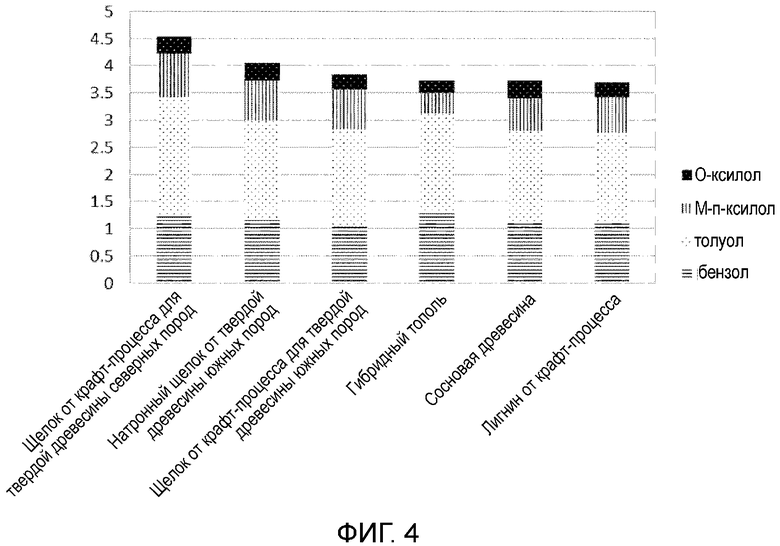

Фиг. 4 показывает диаграмму результатов анализа газовой хроматографией/масс-спектрометрией (GC-MS) низкомолекулярных ароматических соединений в масс.% нескольких источников биомассы, которые были обработаны в соответствии со способом по данному изобретению. Масс.% представляют массу низкомолекулярных ароматических соединений по отношению к количеству органических веществ в исходном материале биомассы.

Примеры

1. Пиролиз черного щелока и последующая конверсия газа от пиролизованного черного щелока посредством реактора в граммовом масштабе

Черный щелок получали от стандартного крафт-процесса при применении эвкалиптовой древесины в качестве преобладающего сырьевого материала и подвергали сублимационной сушке (BLFD). Полученный черный щелок (BLFD) первоначально пиролизовали и затем модифицировали при применении реактора в граммовом масштабе, содержащего узел пиролиза и модифицирующий узел, которые соединены один с другим. Постоянный поток N2 с расходом 7 мл/мин применяли в качестве газового потока для того, чтобы поддерживать инертную атмосферу. Узел пиролиза заполняли примерно 1,5-2,0 г черного щелока, подвергнутого сублимационной сушке (BLFD), и модифицирующий узел заполняли примерно 10 граммами катализатора H-ZSM-5. Установку реактора в граммовом масштабе помещали в псевдоожиженный песчаный слой (T=510°C) таким образом, что модифицирующий узел размещали первоначально в псевдоожиженном слое, с тем, чтобы узел достигал температуры 510°C, и затем узел пиролиза, содержащий черный щелок, подвергнутый сублимационной сушке (BLFD), вводили в псевдоожиженный слой, так что пиролиз начинался при температуре 510°C. Пиролиз занимает примерно 1,5-15 мин. Реакция пиролиза вызывает увеличение газового потока вследствие газов, которые производятся при этом. Пиролиз завершают от момента, когда газовый поток имеет снова примерно тот же самый расход, что и первоначальный поток N2. Полученный газ от пиролизованного черного щелока затем конвертируют в модифицирующем узле посредством каталитической обработки. Конвертированный газ от пиролизованного черного щелока затем конденсируют посредством приведения газа до температуры -15°C в охлаждающем узле. Охлаждающий узел затем промывают небольшими количествами петролейного эфира. Посредством фазового разделения конденсата водный слой отделяют от слоя органических веществ.

Количество водного слоя составляет до 20,1 масс.% в расчете на массу черного щелока, подвергнутого сублимационной сушке (BLFD).

Количество конденсированного и конвертированного пиролизованного черного щелока, который остается в органической фазе, составляет до 20,2 масс.% в расчете на массу черного щелока, подвергнутого сублимационной сушке (BLFD).

Фиг. 1 показывает газохроматографический анализ отделенного органического слоя, который является соответственно черным щелоком, подвергнутым сублимационной сушке, пиролизованным при 510°C, и который является каталитически конвертированным и затем конденсированным. Для того, чтобы исключить присутствующие большие количества петролейного эфира, хроматограмма показывает лишь пики, возникающие через 4 минуты.

Как показано на Фиг. 1, анализ газовой хроматографией/масс-спектрометрией (GC-MS) показывает, что черный щелок может быть преобразован в низкомолекулярные ароматические соединения, такие как бензол, толуол и ксилол.

2. Ароматические соединения, производные от пиролизованного черного щелока, который затем подвергают конвертированию при применении шнекового реактора

Черный щелок получали от стандартного крафт-процесса при применении эвкалиптовой древесины в качестве преобладающего сырьевого материала. Эксперименты с пиролизом черного щелока выполняли в установке непрерывного действия, промежуточной между лабораторной и полузаводской, при использовании технологии с применением шнекового реакторе. В инертной атмосфере (поток N2 с расходом 125 мл/мин) черный щелок (218 мл, 390 г, общее содержание твердых веществ 71,7%) подавали в реактор для пиролиза и интенсивно перемешивали с песком при температуре 500°C. Затем пары пиролизованного черного щелока приводили в контактирование при непрерывном потоке N2 с предварительно нагретым неподвижным слоем смеси катализатора (280 г H-ZSM-5(23)) при T=550°C для дополнительного преобразования. Полученный продукт конверсии конденсируют при T=-15°C, с последующим охлаждением и затем улавливанием охлаждаемой ловушкой (жидким азотом, T=-196°C). Все узлы для конденсата промывали органическим растворителем (петролейным эфиром) для того, чтобы собрать все конденсаты. Слой органических веществ отделяли от водного слоя и концентрировали в роторном вакуумном испарителе (выход 2,70 г, не оптимизирован).

Фиг. 2 показывает газохроматографическую диаграмму пиролизованного черного щелока в петролейном эфире, который был обработан катализатором H-ZSM-5 катализатор в соответствии с вышеописанной процедурой, выполненной в шнековом реакторе. Помимо моноароматических соединений бензола (Rf=4,90), толуола (Rf=6,16), п-ксилола (7,71), о,м-ксилола (8,18) также более высокоароматические соединения образуются при применяемых условиях.

Фиг. 3 отображает, на основании величин, полученных пламенноионизационным детектором (FID) в газохроматографическом (GC) анализе, соотношение между бензол-толуол-ксилольной (BTX) фракцией (бензол, толуол, ксилолы), другими моноароматическими соединениями, нафталинами, азуленами и другими ароматическими соединениями при образованных реакционных условиях.

3. Черный щелок, производный от твердой древесины, по сравнению с другими источниками биомассы.

Несколько источников биомассы было обработано. Щелок от крафт-процесса для твердой древесины северных/южных пород представляет собой черный щелок, полученный при применении крафт-обработки твердой древесной щепы. Натронный щелок от твердой древесины южных пород представляет собой черный щелок, полученный при применении обработки водным раствором соды древесной щепы твердой древесины.

Гибридный тополь представляет собой древесную щепу от твердой древесины гибридного тополя.

Сосновая древесина представляет собой древесную щепу от сосен.

Лигнин от крафт-процесса представляет собой лигнин, полученный из черного щелока, который был произведен крафт-обработкой.

Все источники биомассы обрабатывали аналогичным образом при применении тандемного микрореактора Frontier Lab, модель RX-3050TR, снабженного одним пробоотборником (PY1-1040), который установлен на газовом хроматографе/масс-спектрометре (GC-MS). Первый реактор пиролизует биомассу при 500°C. Газ от пиролизованной биомассы, поступающий от первого реактора, конвертируют во втором другом реакторе, содержащем катализатор H-ZSM-5, при 600°C. Реактор для пиролиза загружают 1,0-1,5 мг черного щелока. В реактор с катализатором загружают примерно 8 мг катализатора. Катализатор применяют для нескольких последовательных экспериментов без регенерации. Конвертированный газ от пиролизованного черного щелока сразу же анализировали газовой хроматографией/масс-спектрометрией (GC-MS).

Анализ продуктов выполняли посредством газовой хроматографии (GC) при применении прибора Hewlett Packard серии 5890, снабженного колонкой Restek Rx1-5Sil (длина 30 м, диаметр 0,25 мм и пленка 10 мкм), и масс-спектрометра (MS) с детектором Hewlett Packard серии 5972. Температуру инжекции устанавливали при 280°C, при разделении 50:1.

Фиг. 4 показывает результаты анализа газовой хроматографией/масс-спектрометрией (GC-MS) нескольких низкомолекулярных ароматических соединений, которые были получены при применении нескольких материалов биомассы. Черный щелок от твердой древесины имеет более высокий выход в отношении низкомолекулярных ароматических соединений по сравнению с другими источниками биомассы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛУЧШЕННОЙ БИОНЕФТИ ИЗ ЧЕРНОГО ЩЕЛОКА | 2020 |

|

RU2819383C1 |

| СПОСОБ ОБРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2015 |

|

RU2683338C2 |

| Варочные щелоки и их применение | 2015 |

|

RU2715243C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦЕОЛИТ ТИПА CON И ЦЕОЛИТ ТИПА ZSM-5, ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2017 |

|

RU2741425C2 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА СЫРЬЯ | 2015 |

|

RU2684108C2 |

| КАТАЛИЗАТОР ДЛЯ ЛЕГКИХ ОЛЕФИНОВ И LPG В ПСЕВДООЖИЖЕННЫХ КАТАЛИТИЧЕСКИХ УСТАНОВКАХ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2005 |

|

RU2412760C2 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| СПОСОБ ЗАМЕЩЕНИЯ ГЕТЕРОАТОМА КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ В БОРОСИЛИКАТНЫХ ЦЕОЛИТАХ С БОЛЬШИМИ И СВЕРХБОЛЬШИМИ ПОРАМИ | 2001 |

|

RU2283277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

Изобретение относится к способу получения низкомолекулярных ароматических соединений. Способ получения низкомолекулярных ароматических соединений из черного щелока включает: предоставление черного щелока, который является производным от щелочной обработки древесной щепы, где древесная щепа является производной от твердой древесины; подвергание черного щелока обработке пиролизом, чтобы получить от пиролизованного черного щелока газ и массив твердотельного вещества, содержащий обуглившееся вещество и соли, в первом реакторе, где соли являются, в основном, производными от обработки черного щелока; приведение по меньшей мере части газа от пиролизованного черного щелока в контактирование с катализатором во втором реакторе, который отличается от первого реактора, чтобы предоставить конверсионную обработку для получения на выходе продукта конверсии; извлечение низкомолекулярных ароматических соединений из продукта конверсии. Технический результат – более высокий суммарный выход низкомолекулярных ароматических соединений по сравнению с другими источниками биомассы. 15 з.п. ф-лы, 4 ил.

1. Способ получения низкомолекулярных ароматических соединений из черного щелока, включающий:

предоставление черного щелока, который является производным от щелочной обработки древесной щепы, где древесная щепа является производной от твердой древесины;

подвергание черного щелока обработке пиролизом, чтобы получить от пиролизованного черного щелока газ и массив твердотельного вещества, содержащий обуглившееся вещество и соли, в первом реакторе, где соли являются, в основном, производными от обработки черного щелока;

приведение по меньшей мере части газа от пиролизованного черного щелока в контактирование с катализатором во втором реакторе, который отличается от первого реактора, чтобы предоставить конверсионную обработку для получения на выходе продукта конверсии;

извлечение низкомолекулярных ароматических соединений из продукта конверсии.

2. Способ по п. 1, в котором обработку пиролизом выполняют без добавления катализатора.

3. Способ по любому одному из пп. 1 или 2, в котором обработку пиролизом черного щелока выполняют при температуре от 350°C до 700°C при давлении между 0,1 и 6 бар абс.

4. Способ по любому одному из пп. 1-3, в котором по меньшей мере часть массива твердотельного вещества собирают и нагревают до температуры, которая является достаточно высокой, чтобы извлечь соль в массиве твердотельного вещества.

5. Способ по любому одному из пп. 1-4, в котором конверсионная обработка включает преобразование комплексных ароматических соединений в низкомолекулярные ароматические соединения, преобразование ароматических соединений, содержащих кислород, и алифатических соединений, содержащих кислород, в низкомолекулярные ароматические соединения без атомов кислорода, и/или преобразование углеводородов, таких как олефины, в низкомолекулярные ароматические соединения.

6. Способ по любому одному из пп. 1-5, в котором конверсионную обработку выполняют при температуре между 200°C и 1000°C, предпочтительно между 350°C и 650°C.

7. Способ по любому одному из пп. 1-6, в котором при конверсионной обработке катализатор присутствует при массовом отношении газа от пиролизованного черного щелока к катализатору в интервале от 5:1 до 1:20, и более предпочтительно в интервале от 1:1 до 1:5.

8. Способ по любому одному из пп. 1-7, в котором катализатор является цеолитовым катализатором, подходящим образом, выбранным из алюмосиликатов, силикоалюмофосфатов (SAPO), силикалитов и/или их комбинаций.

9. Способ по любому одному из пп. 1-8, в котором катализатор является кислотным и/или предпочтительно сделан кислотным посредством ионного обмена аммонийными солями и последующего обжига.

10. Способ по любому одному из пп. 1-9, в котором катализатор имеет отношение кремнезема к глинозему от 5 до 300, предпочтительно от 10 до 150, более предпочтительно от 20 до 90.

11. Способ по любому одному из пп. 1-10, в котором катализатор имеет наибольший размер внутренних пор в интервале от 4,5 до 12 Å, предпочтительно от 5 до 7 Å.

12. Способ по любому одному из пп. 1-11, в котором катализатор выбран из группы, состоящей из ZSM-5, ZSM-11, ZSM-35, ZSM-23, ферриерита, цеолита Бета, цеолита Y, цеолита X, морденита, цеолита A, IM-5, SSZ-20, SSZ-55, MCM-22, TNU-9, NU-87, ZSM-57, ZSM-48, EU-1, SSZ-35, SSZ-44, ультрастабильного цеолита Ultrastable Y (US-Y), SBA-15, AL-SBA15, ZSM-18, LZ-135, ZSM-10, MCM-68, SSZ-57, ECR-1, ITQ-25, COK-14, MOR, ZSM-12 SSZ-48 и их комбинаций и предпочтительно является ZSM-5.

13. Способ по любому одному из пп. 1-12, в котором катализатор связывают посредством связующего, чтобы образовать связанный катализатор, и где связующее выбирают из группы, состоящей из оксида алюминия, кремнезема, кремнезема-оксида алюминия, диоксида титана, диоксида циркония, каолина и их смесей.

14. Способ по любому одному из пп. 1-13, в котором количество связующего в связанном катализаторе находится в интервале от 0 до 80 мас.%, предпочтительно от 40 до 70 мас.%, в расчете на массу связанного катализатора.

15. Способ по любому одному из пп. 1-14, в котором конверсионную обработку выполняют в неподвижном слое, подвижном слое или псевдоожиженном слое.

16. Способ по любому одному из пп. 1-15, в котором извлечение ароматических соединений происходит посредством подвергания продукта конверсии фракционированию для получения фракции, обогащенной низкомолекулярными ароматическими соединениями.

| RU 2011113398 А, 27.10.2012 | |||

| WO 2014146128 A1, 18.08.2014 | |||

| US 2013324772 A1, 05.12.2013 | |||

| RU 2010140629 А, 10.04.2012 | |||

| US 2013232852 A1, 12.09.2013 | |||

| US 2012029243 A1, 02.02.2012. |

Авторы

Даты

2019-02-14—Публикация

2015-09-22—Подача