Область техники

Настоящее изобретение относится к конверсии сырья, содержащего материал биологического происхождения, в углеводороды, пригодные для применения в качестве жидкого топлива и компонентов топлива, где количество ароматических веществ в указанных углеводородах снижают и/или сохраняют на низком уровне. Изобретение также относится к очистке и каталитической обработке сырья, содержащего материал биологического происхождения, в условиях, подходящих для гидропереработки, с получением углеводородов, пригодных для применения в качестве жидкого топлива и компонентов топлива.

Уровень техники

Во всем мире возрастает потребность в углеводородах, пригодных для применения в качестве топлива и компонентов топлива, которые получают из возобновляемых источников. В то же время, все более ужесточаются требования к составу и качеству топлива и компонентов топлива. В частности, во многих странах законодательные акты и стандарты, касающиеся транспортного топлива, устанавливают ограничения по содержанию различных компонентов в указанном топливе. Например, стандарт МК1 в Швеции требует, чтобы дизельное топливо на рынке Швеции содержало не более 5 масс. ч. ароматических соединений.

Гидропереработку широко используют для конверсии сырья, происходящего из возобновляемых материалов, в углеводороды. Однако, состав полученного углеводородного продукта меняется и во многих случаях содержание ароматических веществ превосходит предел 5 масс. %.

Когда возобновляемые материалы, содержащие значительное количество ароматических веществ и/или циклических структур, содержащих ненасыщенные связи, подвергают гидропереработке, содержание указанных компонентов в сырье и равновесие реакции ароматизации-деароматизации оказывают влияние на содержание ароматических веществ в конечном углеводородном продукте. Таким образом, в данной области считают необходимым использование сырья с низким содержанием ароматических веществ и/или циклических структур, содержащих ненасыщенные связи, для получения продуктов, соответствующих жестким требованиям по содержанию ароматических веществ.

Несмотря на ведущиеся исследования и разработки, все еще существует потребность в обеспечении улучшенных процессов и способов конверсии сырья, происходящего из возобновляемых материалов, в углеводородные продукты, содержащие низкое количество ароматических веществ, эффективным и экономичным путем.

Краткое описание изобретения

Настоящее изобретение относится к способу конверсии сырья, содержащего материал биологического происхождения, в углеводороды, посредством которого количество ароматических веществ в указанных углеводородах снижают и/или поддерживают на низком уровне.

В частности, настоящее изобретение относится к способу конверсии сырья, содержащего материал биологического происхождения, в углеводороды, в котором указанное сырье подвергают очистке с последующей гидропереработкой в присутствии по меньшей мере одного катализатора гидродеоксигенации (ГДО), по меньшей мере одного катализатора гидродепарафинизации (ГДП) и по меньшей мере одного катализатора гидродеароматизации (ГДА). Таким образом, осуществляют по меньшей мере гидродеоксигенацию, гидродепарафинизацию и гидродеароматизацию. По потребности, гидродеароматизацию осуществляют одновременно с гидродеоксигенацией и гидродепарафинизацией и/или после указанных операций.

Способом по изобретению можно получать жидкое топливо и компоненты топлива, содержащие менее 5%, даже менее 1 масс. % ароматических соединений.

Более того, способом по изобретению можно получать жидкое топливо и компоненты топлива с повышенным цетановым числом.

Таким образом, целью изобретения является обеспечение способа эффективной и экономичной конверсии сырья, содержащего материал биологического происхождения, в углеводороды, посредством которого количество ароматических веществ в указанных углеводородах снижают и/или поддерживают при низком уровне.

Другой целью изобретения является обеспечение способа эффективной и экономичной конверсии сырья, содержащего материал биологического происхождения, в углеводороды с повышенным цетановым числом, пригодные для применения в качестве жидкого топлива и компонентов топлива.

Еще одной целью изобретения является обеспечение способа, позволяющего снизить недостатки способов, известных в уровне техники.

Целей изобретения достигают с помощью способа по изобретению.

Отличительные признаки способа по изобретению представлены в формуле изобретения.

Определения

В данном документе термин «гидропереработка» относится к каталитической переработке органического материала любыми средствами с использованием молекулярного водорода.

В данном документе термин «гидрообработка» относится к каталитическому способу, с помощью которого обычно удаляют кислород из органических кислородсодержащих соединений в составе воды (гидродеоксигенация, ГДО), серу из органических серосодержащих соединений в форме сероводорода (гидродесульфурация ГДС), азот из органических азотных соединений в форме аммиака (гидродеазотирование, ГДА) и галогены, например, хлор из органических хлорсодержащих соединений в форме соляной кислоты (гидродехлорирование, ГДХ), обычно под воздействием катализатора.

В данном документе термин «деоксигенация» относится к удалению кислорода из органических молекул, таких как производные карбоновых кислот, спирты, кетоны, альдегиды или простые эфиры.

В данном документе термин «гидрокрекинг» относится к каталитическому разложению органических углеводородных материалов с использованием молекулярного водорода при высоких давлениях.

В данном документе термин «гидродепарафинизация» (ГДП) относится к каталитической обработке органических углеводородных материалов с использованием молекулярного водорода при высоких давлениях с целью изменения структуры высокомолекулярных углеводородов посредством гидроизомеризации, гидродеоксигенации, гидродеароматизации и/или гидрокрекинга.

В данном документе термин «гидродеароматизация» (ГДА) относится к каталитической обработке органических углеводородных материалов с использованием молекулярного водорода при высоких давлениях с целью преобразования ароматического соединения в неароматические соединения.

В данном документе термин «гидрирование» означает насыщение двойных углерод-углеродных связей с помощью молекулярного водорода под воздействием катализатора.

В данном документе термин «нейтральные компоненты», или «нейтральная фракция», или «нейтральные материалы», также часто называемые «неомыляемые вещества», относится ко всем нейтральным органическим компонентам в тяжелых фракциях или остатках, полученных при обработке или переработке материала биологического происхождения. Примерами указанных материалов являются талловый пек и материалы на основе таллового масла. Примеры нейтральных компонентов, содержащихся, например, в талловом пеке, включают стеролы, станолы, сложные стероловые и станоловые эфиры, полимерные кислоты, полимерные нейтральные вещества, димеры, тримеры, производные лигнина, смоляные кислоты и жирные кислоты и их сложные эфиры.

Транспортное топливо относится к фракциям, или погонам, или смесям углеводородов с кривыми дистилляции, стандартизованными для топлива, такого как дизельное топливо (средний дистиллят от 160 до 380°С, EN590), бензин (от температуры окружающей среды до 210°С, EN228), авиационное топливо (от 160 до 300°С, ASTM D-1655 - топливо для реактивных двигателей), керосин, лигроин и т.д.

Краткое описание чертежей

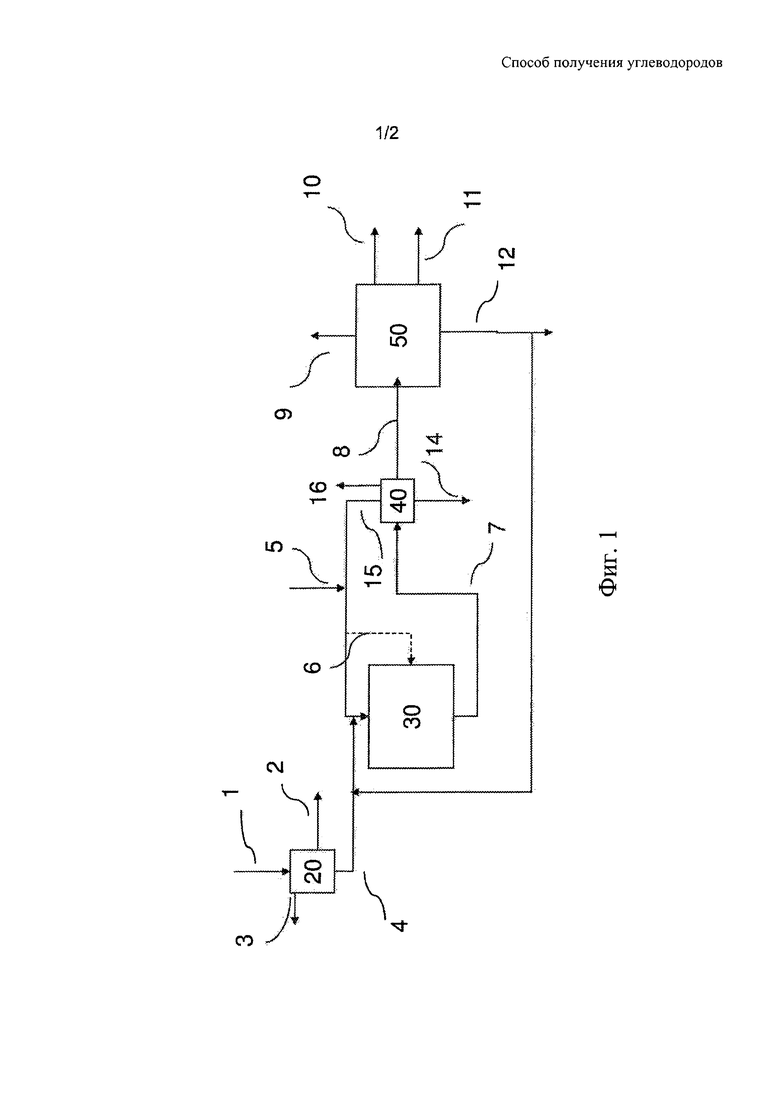

На Фиг. 1 показана блок-схема технологического процесса, представляющая одно воплощение способа, в котором сырье подвергают очистке, за которой следует предварительная обработка в защитном слое/защитных слоях и обработка ГДО/ГДП/ГДА в реакторной системе гидропереработки, отделение водорода для рециркуляции и получение жидкого продукта, который подвергают фракционированию.

На Фиг. 2 показана блок-схема, представляющая другое воплощение способа по изобретению, в котором сырье подвергают очистке, за которой следует предварительная обработка в защитном слое/защитных слоях и обработка ГДО/ГДП в первой реакторной системе гидропереработки, отделение водорода для рециркуляции и получение жидкого продукта, который подвергают фракционированию с получением дизельной фракции, и указанную дизельную фракцию подвергают обработке ГДА во второй реакторной системе гидропереработки.

Подробное описание изобретения Неожиданно было обнаружено, что сырье, содержащее материал биологического происхождения, включающий очень большое количество ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, может быть преобразовано эффективным образом в углеводороды, содержащие низкое количество ароматических веществ, с помощью способа, в котором указанное сырье подвергают очистке с последующей гидропереработкой в условиях, подходящих для гидродеоксигенации, гидродепарафинизации и деароматизации.

В данном документе материалы биологического происхождения относятся к возобновляемым материалам.

В соответствии с одним воплощением настоящего изобретения, материал биологического происхождения выбирают из группы, состоящей из

а) любых видов жиров, масел и восков биологического происхождения, вырабатываемых или получаемых из растений, животных, рыб, насекомых и микробов, включая растительные жиры, растительные масла, растительные воски; животные жиры, животные масла, животные воски; рыбьи жиры, рыбьи масла, рыбьи воски;

б) жирных кислот, свободных жирных кислот и смоляных кислот, вырабатываемых или получаемых из растений, животных, рыб, насекомых и микробов, например, из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей посредством гидролиза, переэтерификации или пиролиза;

в) сложных эфиров, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей посредством переэтерификации;

г) солей металлов и жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей посредством омыления;

д) ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

е) сложных эфиров, полученных этерификацией свободных жирных кислот растительного, животного и рыбного происхождения, с помощью спиртов;

ж) жирных спиртов и альдегидов, полученных как продукты восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

з) повторно используемых пищевых жиров и масел, и жиров, масел и восков, полученных генной инженерией;

и) дикарбоновых кислот и полиолов, включая диолы, гидроксикетоны, гидроксиальдегиды, гидроксикарбоновые кислоты и соответствующие ди- и многофункциональные сернистые соединения, соответствующие ди- и многофункциональные азотистые соединения;

к) соединений, полученных при действии микроорганизмов, включая водоросли;

л) соединений на основе терпена, полученных из растений, терпеновых масел, остатков перегонки терпена и ароматизаторов и/или остатков парфюмерной промышленности;

м) пиролизованной древесины, включая гидропиролизованную древесину, воск Фишера-Тропша;

н) пиролизных масел из любого процесса пиролиза и лигнина и соединений-производных лигнина;

о) биомасел, полученных из сверхкритической обработки, и

п) смесей указанных материалов биологического происхождения.

Материал биологического происхождения предпочтительно выбирают из группы, состоящей из

а) жиров, масел и восков, вырабатываемых или получаемых из растений; животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков;

б) повторно используемых пищевых жиров и масел, и жиров, масел и восков, полученных генной инженерией, и осадков сточных вод;

в) жиров, масел и восков, вырабатываемых или получаемых под действием водорослей, дрожжей, плесени, грибов и/или других микроорганизмов, позволяющих получать указанные соединения;

г) пиролизных масел, лигнина и соединений-производных лигнина;

д) смол, смоляных кислот, жирных кислот, стеролов и станолов, получаемых из растений, биомасел, включая пиролизные масла, и

е) смесей указанных материалов биологического происхождения.

В соответствии с одним воплощением настоящего изобретения, материал биологического происхождения выбирают из группы, состоящей из рыбьих масел (жиров), таких как жир салаки, лососевый жир, жир сельди, тунцовый жир, жир анчоуса, жир сардины и жир скумбрии; растительных масел, таких как рапсовое масло, сурепное масло, каноловое масло, талловое масло, сырое таловое масло, подсолнечное масло, соевое масло, кукурузное масло, конопляное масло, льняное масло, оливковое масло, хлопковое масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, масло ятрофы, масло понгамии, косточковое пальмовое масло, масло куфеи, масло камелии, масло куркас, масло бабассу, косточковое пальмовое масло, масло крамбе и кокосовое масло; животных жиров, таких как свиное сало, твердый жир, топленый свиной жир и топленый жир низших сортов; отходов и повторно используемых пищевых жиров и масел; жиров, восков и масел, полученных с помощью генной инженерии; животных восков, таких как пчелиный воск, китайский воск (воск насекомых), шеллачный воск и ланолин (воск, выделяемый из шерстного жира); растительного воска, такого как карнаубский пальмовый воск, пальмовый воск Урикури, восковая фракция масла жожобы, канделильский воск, воск из эспарто, японский воск, масло из рисовых отрубей; и терпенов, терпинеолов, триглицеридов, пиролизных масел, лигнина и соединений-производных лигнина, и их смесей.

В одном воплощении изобретения материал биологического происхождения включает соединения, добываемые из несъедобных растений, растительные масла или их компоненты, или их производные, пиролизные масла, лигнин, производные лигнина и их сочетания, получаемые, например, в качестве побочных продуктов лесной промышленности.

В одном воплощении изобретения материал биологического происхождения включает материалы на основе таллового масла. Материал на основе таллового масла включает одно или более чем одно талловое масло, производные таллового масла и их сочетания, включающие талловое масло, сырое талловое масло (СТМ), жирные кислоты таллового масла (ЖКТМ), мыло таллового масла и т.д. Талловое масло или СТМ относится к обработанной смеси соединений природного происхождения, извлеченных из древесных пород, таких как береза, сосна, ель и осина и т.п.

Талловое масло или СТМ является основным побочным продуктом процесса сульфатной варки целлюлозы (крафт-процесса). В ходе крафт-процесса варки целлюлозы канифоль и жирные кислоты, которые присутствуют, например, в древесине хвойных пород в виде свободных кислот или их эфиров, омыляют варочным щелоком с образованием соответствующих им солей натрия. Эти соли или их мыла, наряду с некоторыми нейтральными компонентами, растворяют или суспендируют в отработанном варочном щелоке (черный щелок). Затем этот щелок концентрируют, и мыла и нейтральные компоненты отделяют в виде снимаемой пены мыла таллового масла. На большинстве заводов сульфатной целлюлозы, на которых обрабатывают древесину мягких пород, извлекают мыло таллового масла. Это мыло обычно подкисляют с получением сырого таллового масла. Обработка и варка древесины приводят к разрушению триглицеридных структур, и поэтому талловое масло или СТМ не содержат триглицеридов в каком-либо значительном количестве. Состав таллового масла или СТМ меняется в зависимости от конкретных пород древесины.

Талловое масло или СТМ представляет собой смесь жирных кислот, смоляных кислот, нейтральных компонентов и терпентиновых компонентов, происходящих из древесины, такой как древесина хвойных пород. Терпентиновые компоненты таллового масла по существу состоят из С10Н16 терпенов. Талловое масло в основном состоит из насыщенных и ненасыщенных кислородсодержащих органических соединений, таких как канифоль, неомыляемые вещества, стеролы, смоляные кислоты (в основном абиетиновая кислота и ее изомеры), жирные кислоты (в основном, линолевая кислота, пальмитиновая кислота, олеиновая кислота и линоленовая кислота), жирные спирты, стеролы, другие производные алкильных углеводородов, а также неорганические примеси (соединения щелочных металлов, соединения серы, кремния, фосфора, кальция и железа). Талловое масло также охватывает масло для мыловарения.

Материалы на основе таллового масла содержат значительное количество ароматических соединений и/или циклических структур, содержащих ненасыщенные связи. СТМ обычно содержит приблизительно 25 масс. % или более ароматических соединений и/или циклических структур, содержащих ненасыщенные связи.

Пиролизные масла обычно содержат приблизительно 25-40 масс. % ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, в зависимости от исходных материалов, условий процесса и стадий, осуществляемых после процесса пиролиза.

Лигнин и производные лигнина представляют собой гетерополимеры, включающие различные фенольные звенья, и они обычно имеют высокое содержание ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, в зависимости от обработки посредством деполимеризации и других видов химической обработки. Растворимые лигнины обычно имеют содержание ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, более 50 масс. %.

Биологические материалы и биомасла, подвергнутые сверхкритической обработке и другой переработке, могут иметь еще более высокое содержание ароматических соединений. Однако очевидно, что состав указанных материалов может меняться в зависимости от условий процесса и исходных материалов.

Животные жиры, жиры, полученные под действием водорослей, и рыбий жир обычно содержат триглицериды, менее 3 масс. % неомыляемых веществ и приблизительно 1-2 масс. % ароматических соединений.

Растительные масла обычно состоят из триглицеридов и/или жирных кислот и они содержат приблизительно 1-2 масс. % ароматических соединений и менее 3 масс. % соединений, содержащих в своей структуре ароматический фрагмент.

Воск Ф-Т обычно не содержит ароматических соединений или циклических структур, содержащих ненасыщенные связи.

В соответствии с одним воплощением изобретения, сырье также может включать смеси или совместные подачи веществ биологического происхождения и углеводородов, извлекаемых из ископаемого топлива. Подходящие компоненты, совместно подаваемые в сочетании с перечисленными выше материалами биологического происхождения, включают любые углеводороды, извлекаемые из ископаемого топлива, или их фракции, отработанное моторное масло и промышленные смазочные материалы, бывший в употреблении парафиновый воск, жидкости, полученные из газификации угля, биомассы или природного газа с последующей стадией сжижения ниже по потоку, например, как в процессе Фишера-Тропша; жидкости, полученные из деполимеризации, термической или химической; отходы полимерных материалов, таких как полипропилен, полиэтилен высокой плотности и полиэтилен низкой плотности, и другие синтетические масла, полученные в качестве побочных продуктов из нефтехимических и химических процессов. Смеси вышеуказанного сырья также можно использовать как совместно подаваемые компоненты. Другим преимуществом использования совместно подаваемого компонента является преобразование продукта, который считался отходами переработки ископаемого топлива или других процессов, в представляющий ценность совместно подаваемый компонент в данном способе.

В частности, в способе по настоящему изобретению можно использовать материалы биологического происхождения с высоким содержанием ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, возможно с совместно подаваемыми материалами. Можно получать углеводородные продукты с низким содержанием ароматических соединений и повышенным цетановым числом. Цетановое число (цетановый индекс) углеводородного продукта или его фракции может предпочтительно составлять 60 или более.

Способ конверсии сырья, содержащего материалы биологического происхождения, в углеводороды, включает стадии, на которых:

- сырье, содержащее по меньшей мере один материал биологического происхождения, подвергают очистке с получением очищенного сырья,

- очищенное сырье подвергают гидропереработке в присутствии по меньшей мере одного катализатора гидродеоксигенации (ГДО), по меньшей мере одного катализатора гидродепарафинизации (ГДП) и по меньшей мере одного катализатора гидродеароматизации (ГДА) с получением продукта гидропереработки.

По потребности, гидродеароматизацию осуществляют одновременно с гидродеоксигенацией и гидродепарафинизацией или после указанных операций.

Очистка

Сырье, содержащее материал биологического происхождения, подвергают по меньшей мере одной стадии очистки перед гидропереработкой. При очистке сырье подают на установку очистки, где выполняют операцию очистки. На установке очистки выполняют по меньшей мере одну стадию очистки. Стадию очистки выбирают из фильтрации, обессмоливания, отбеливания, экстракции растворителем, гидролиза, обработки ионно-обменными смолами, промывки слабой кислотой, испарения и их сочетаний. Стадии очистки могут быть одинаковыми или различными. Установка очистки включает оборудование, необходимое для осуществления стадии или стадий очистки. Установка очистки может включать одну или более одинаковых или различных единиц очистного оборудования, и когда используют более одной единицы оборудования, их располагают в подходящей последовательности.

Предпочтительно очистку выбирают из одной или более операций испарения, отбеливания и обессмоливания, и их сочетаний.

В соответствии с одним воплощением, в качестве стадии очистки можно использовать обессмоливание, в частности для удаления комплексов металлов. Обессмоливание можно проводить посредством промывки материала биологического происхождения, предпочтительно при температуре 90-105°С, давлении 300-500 кПа, кислотой, такой как Н3РO4, с последующей обработкой основанием, таким как NaOH, и мягкой водой и отделением полученных смолистых веществ. В ходе такой стадии обессмоливания можно удалить большую часть металлических компонентов.

В соответствии с другим воплощением, в качестве стадии очистки можно использовать отбеливание. При отбеливании материал биологического происхождения можно нагревать и смешивать с природной или активированной кислотой отбеливающей глиной. Отбеливание позволяет удалить следы различных примесей и понизить склонность к окислению. Отбеливание осуществляют в вакууме для сведения к минимуму возможного окисления.

В соответствии с одним подходящим воплощением, очистку выполняют посредством испарения. Испарение проводят на установке очистки, включающей по меньшей мере один испаритель, предпочтительно три или четыре испарителя. При испарении сырье подают в установку очистки, включающую по меньшей мере один испаритель, в котором сырье подвергают испарению с поучением очищенного сырья.

Установка очистки может включать один, по потребности, по меньшей мере два, в частности, по потребности, три или четыре, или более испарителей, в которых сырье, содержащее материал биологического происхождения, подвергают испарению с получением очищенного сырья.

Если требуется, очищенное сырье, полученное подходящим образом в предварительно нагретом состоянии из испарителя, подвергают отпарке водяным паром в отпарном аппарате для дополнительного удаления летучих соединений.

В одном воплощении можно использовать последовательность из двух или более испарителей, работающих при повышенной температуре и пониженном давлении. Испарение, выполняемое более чем в одну стадию, по потребности, в более чем одном испарителе, протекает более регулируемым образом. Многостадийное испарение также позволяет выполнять испарение таким образом, что количество остатка, удаляемого при очистке, очень мало.

Под испарением в данной работе понимают любой подходящий способ отделения друг от друга двух или более компонентов, например, газов от жидкости, при этом способ разделения основан на использовании разности давления паров компонентов. Примерами таких способов испарения являются испарение, мгновенное испарение и перегонка.

Испарительная установка может включать одну или более систем мгновенного испарения, нагревателей и/или испарителей.

Указанная система мгновенного испарения включает теплообменник, обычно нагреваемый до температуры приблизительно 200°С, и расширительную емкость, работающую обычно при умеренном вакууме, приблизительно 20-90 кПа абс. (200-900 мбар абс), где выделяются компоненты, которые являются летучими в настоящих условиях, и где их можно отделить.

В частности, примерами предпочтительных способов испарения являются способы с использованием технологии тонкопленочного испарения. Таким образом, испарители выбирают из тонкопленочных испарителей, испарителей с падающей пленкой, короткоходовых испарителей, тарельчатых аппаратов для молекулярной перегонки и любых других испарителей, в которых используют технологии тонкопленочного испарения. Установка очистки может включать один, два, три, четыре или более испарителей одинакового или различного типа, которые выбраны независимо от подходящих способов разделения, представленных выше. Первый испаритель также может представлять систему мгновенного испарения или нагревательную систему, описанную ниже в связи с сочетанием испарителя и нагревателя.

Испарение предпочтительно осуществляют на испарительной установке, включающей испарители, расположенные последовательно.

При испарении могут быть удалены вода, металлы и твердые вещества, соединения, включающие, например, металлы Na, Fe, Р, Si, сульфаты, такие как Na2SO4 и H2SO4.

В соответствии с одним воплощением изобретения, испарение осуществляют с использованием сочетания нагревательной системы и испарителя. В данном воплощении сырье сначала нагревают в вакууме в нагревательной системе, чтобы получить газовую фазу и жидкую фазу. Подходящая температура составляет 150-230°С, при давлении 4-8 кПа абс. (40-80 мбар абс.). Отделяют газовую фазу, содержащую летучие и легкие компоненты и воду. Жидкую фазу направляют в испаритель для дальнейшей очистки, например, в испаритель, описанный как второй испаритель в приведенном ниже воплощении с двумя испарителями. Нагревательная система может представлять собой любое нагревательное оборудование, подходящее для нагрева и отделения летучих и легких компонентов.

В соответствии с другим воплощением, испарение осуществляют с использованием двух испарителей, где установка очистки включает первый и второй испаритель. В данном воплощении первый испаритель предпочтительно является тонкопленочным испарителем. Предпочтительно первый испаритель работает при температуре 150-200°С, при давлении 1-2кПа абс. (10-20 мбар абс). Отделяют газовую фазу, содержащую летучие и легкие компоненты и воду. Жидкую фракцию из первого испарителя направляют во второй испаритель. В качестве второго испарителя можно использовать тонкопленочный испаритель или тарельчатый аппарат для молекулярной перегонки. Второй испаритель обычно работает при температуре 300-390°С, при давлении 0,01-1,5 кПа абс. (0,01-15 мбар абс). Дистиллят, т.е. очищенное сырье, подают на следующую стадию способа.

В соответствии с еще одним воплощением, испарение осуществляют с использованием трех испарителей, т.е. установка очистки включает первый испаритель, второй испаритель и третий испаритель. Воду и легкие компоненты выпаривают из исходного сырья в первом испарителе, для более эффективного выполнения следующих стадий испарения. Во втором и третьем испарителях остаточную фракцию, содержащую пек/тяжелые компоненты, минимизируют посредством испарения жидкого продукта из первого испарителя. Преимущество использования трехступенчатого испарения состоит в том, что второй испаритель может быть небольшим и дешевым испарителем, который позволяет удалять легкие компоненты из материала. Следующий третий испаритель также может быть меньше и дешевле, чем второй испаритель при двухступенчатом испарении. При таком трехступенчатом испарении тяжелую фракцию из второго испарителя направляют в третий испаритель, в котором получают тяжелый остаток испарения, содержащий в основном тяжелые полимерные компоненты и пек, который можно использовать в качестве исходного материала в других процессах, и выходящий поток, обычно содержащий в основном жирные кислоты, который получают в качестве очищенного сырья, направляемого на следующую стадию способа. В воплощении изобретения, в котором испарение осуществляют в три стадии, сырье, содержащее по меньшей мере один материал биологического происхождения, подают в установку очистки, включающую первый испаритель, второй испаритель и третий испаритель. На первой стадии воду и легкие компоненты удаляют при температуре 50-250°С и давлении 0,5-10 кПа абс. (5-100 мбар абс), предпочтительно при температуре 120-200°С и давлении 1-5,5 кПа абс. (10-55 мбар абс). Первый испаритель предпочтительно представляет собой тонкопленочный испаритель или испаритель с падающей пленкой. На второй стадии жидкий продукт из первого испарителя испаряют при температуре 180-350°С и давлении 0,01-4 кПа абс. (0,1-40 мбар абс), предпочтительно при температуре 200-270°С и давлении 0,01-2 кПа абс. (0,1-20 мбар абс). Второй испаритель предпочтительно представляет собой тарельчатый аппарат для молекулярной перегонки или тонкопленочный испаритель. Особенно предпочтительно второй испаритель представляет собой тонкопленочный испаритель. Жидкий продукт (выходящий поток) из второго испарителя отводят, а остаточную фракцию из второго испарителя направляют в третий испаритель. В третьем испарителе остаточную фракцию из второго испарителя испаряют при температуре 200-450°С и давлении 0-5 кПа абс (0-50 мбар абс), предпочтительно, при температуре 300-390°С и давлении 0,001-1 кПа абс. (0,01-10 мбар абс). Третий испаритель предпочтительно представляет собой короткоходовый испаритель или тонкопленочный испаритель. Выходящий поток, извлеченный из третьего испарителя, объединяют с выходящим потоком второго испарителя с образованием очищенного сырья. Очищенное сырье можно направлять на следующую стадию способа.

В соответствии с еще одним воплощением, испарение осуществляют в четыре стадии, подавая сырье, содержащее по меньшей мере один материал биологического происхождения, в установку очистки, включающую первый испаритель, второй испаритель, третий испаритель и второй испаритель. При четырехступенчатом испарении сырье подвергают испарению в первом испарителе с получением первой фракции, включающей воду и легкие компоненты, и второй фракции, включающей более тяжелые компоненты и остатки. Вторую фракцию подвергают испарению во втором испарителе с получением третьей фракции, включающей воду и легкие низкокипящие соединения, и четвертой фракции, включающей более тяжелые компоненты и остатки. Четвертую фракцию подвергают испарению в третьем испарителе с получением пятой фракции, включающей жидкие компоненты, обычно главным образом жирные кислоты, и шестой фракции, включающей более тяжелые компоненты и остатки. Шестую фракцию подвергают испарению в четвертом испарителе с получением седьмой фракции, включающей жидкие компоненты, обычно главным образом жирные кислоты, и восьмой фракции, включающей тяжелый остаток испарения. Пятую и седьмую фракцию объединяют и отводят в качестве очищенного сырья, которое можно направлять на следующую стадию способа.

При четырехступенчатом испарении первый испаритель может представлять собой испаритель с падающей пленкой (трубчатый испаритель с падающей пленкой), или тарельчатый аппарат для молекулярной перегонки, или тонкопленочный испаритель; предпочтительно используют испаритель с падающей пленкой или тарельчатый аппарат для молекулярной перегонки, особенно предпочтительно используют испаритель с падающей пленкой. Сырье подвергают испарению в первом испарителе при температуре от 80 до 150°С, предпочтительно от 90 до 120°С. Испарение осуществляют при давлении от 4 до 8 кПа абс. (от 40 до 80 мбар абс), предпочтительно от 4,5 до 6,5 МПа абс. (от 45 до 65 мбар абс). Первую фракцию, включающую воду и некоторые легкие компоненты отделяют, а вторую фракцию, включающую более тяжелые компоненты и остатки, такие как жирные кислоты, смоляные кислоты, нейтральные вещества и т.д., направляют во второй испаритель. Испаритель с падающей пленкой позволяет эффективно удалять большую часть воды, присутствующей в подаваемом материале, обычно более 50 масс. %.

Второй испаритель представляет собой тонкопленочный испаритель или короткоходовый испаритель или тарельчатый аппарат для молекулярной перегонки; предпочтительно используют тонкопленочный испаритель. Второй испаритель работает при температуре от 180 до 250°С, предпочтительно от 190 до 220°С. Используют давление от 4 до 8 кПа абс. (от 40 до 80 мбар абс), предпочтительно от 4,5 до 6,5 кПа абс. (от 45 до 65 мбар абс). Третью фракцию, содержащую воду и легкие низкокипящие углеводородные компоненты, обычно имеющую температуру кипения 100-210°С, предпочтительно 100-170°С при нормальном давлении, удаляют, а жидкую четвертую фракцию направляют в третий испаритель. Когда в качестве материала биологического происхождения используют СТМ, сырой сульфатный скипидар (ССС) удаляют в третьей фракции с водой. Особенно предпочтительно, первый и второй испарители работают при одинаковом давлении. Предпочтительно используют один и тот же сосуд высокого давления или нагнетательную линию.

Жидкую фракцию из второго испарителя подают в третий испаритель. Можно использовать тонкопленочный испаритель, или тарельчатый аппарат для молекулярной перегонки, или короткоходовый испаритель, предпочтительно третий испаритель представляет собой короткоходовый испаритель. Третий испаритель обычно работает при температуре от 200 до 350°С, предпочтительно от 250 до 300°С. В третьем испарителе используют давление от 0,001 до 5 кПа абс. (от 0,01 до 50 мбар абс), более предпочтительно от 0,1 до 0,5 кПа абс. (от 1 до 5 мбар абс), и в частности, от 0,2 до 0,3 кПа абс (от 2 до 3 мбар абс). Пятую фракцию (дистиллят, обычно включающий главным образом жирные кислоты или более 50 масс. % жирных кислот, когда СТМ используют в качестве сырья) отделяют и предпочтительно подают в питающий резервуар реактора, а шестую фракцию (жидкую фазу) направляют в четвертый испаритель.

Четвертый испаритель может представлять собой короткоходовый испаритель или тарельчатый аппарат для молекулярной перегонки; предпочтительно используют короткоходовый испаритель. Обычно рабочие условия включают температуру от 250 до 400°С, предпочтительно от 290 до 360°С. Используют давление от 0,001 до 1 кПа абс. (от 0,01 до 10 мбар абс), предпочтительно от 0,001 до 5 кПа абс. (от 0,01 до 5 мбар абс), более предпочтительно от 0,01 до 2 кПа абс. (от 0,1 до 2 мбар абс). Из четвертого испарителя получают седьмую фракцию (дистиллят) и объединяют с фракцией дистиллята из третьего испарителя с получением очищенного сырья, которое можно направлять на следующую стадию способа. Восьмая фракция включает тяжелый остаток испарения, который представляет собой очень вязкую фракцию, составляющую обычно приблизительно 5% от исходного сырья.

Преимущество очистки, осуществляемой с помощью трех, или четырех, или более стадий испарения, состоит в том, что кипение протекает более регулируемым образом, поскольку низкокипящие легкие компоненты, т.е. компоненты с температурой кипения 150-210°С, предпочтительно 150-170°С, при нормальном давлении, не вызывают значительного уноса, т.е. миграции соединений с диапазоном температур кипения в верхнем пределе вышеуказанных диапазонов температур кипения, а также примесей, в пары на следующую стадию испарения. Легкие компоненты, отделенные при очистке можно, при необходимости, направлять на стадию гидропереработки.

Предварительная обработка

Между очисткой и гидропереработкой может быть обеспечена дополнительная возможная предварительная обработка, которую осуществляют с использованием технологии сверхкритической экстракции или одного или более защитных слоев. Очищенное сырье подвергают предварительной обработке с получением предварительно обработанного исходного сырья. Предпочтительно предварительную обработку осуществляют как обработку в защитном слое.

Указанную обработку в защитном слоем выполняют с помощью отдельного слоя или слоев предварительной обработки до начала гидропереработки или с помощью слоя или слоев предварительной обработки или секции, расположенной в соединении с реактором гидропереработки или с реакторной системой. Защитные слои эффективно удаляют из сырья примеси, в частности соединения, включающие металлы и фосфор. Целью обработки в защитном слое является воздействие на вредные вещества в подаче и защита катализаторов гидропереработки от отравления и загрязнения. Обработка защитном слое также позволяет увеличить срок службы катализатора гидропереработки. Кроме того, в защитных слоях обычно происходит частичное гидрирование. Способ по настоящему изобретению может включать обработку очищенного сырья в одном или более защитных слоях. Один или более защитных слоев могут быть расположены либо в отдельном блоке или блоках защитного слоя и/или в реакторе или реакторной системе гидропереработки. Предпочтительно два или более защитных слоев расположены последовательно в реакторной системе гидропереработки. Защитный слой или слои могут быть объединены в одном сосуде высокого давления в виде слоев катализатора гидропереработки, или они могут быть расположены в отдельном сосуде или сосудах высокого давления.

В основном существуют два типа защитных слоев, т.е. активные и неактивные защитные слои. Активные защитные слои участвуют в очистке подаваемого сырья и в изменении химического состава подаваемого сырья, и они могут быть размещены в отдельном блоке или блоках защитного слоя или внутри самого реактора гидропереработки. Защитный слой обычно включает материал, выбираемый из активированного гамма-оксида алюминия, взятого в отдельности, или промышленно выпускаемого очищающего катализатора.

Защитный слой, или защитные слои, или блоки защитного слоя могут задерживать как твердые, так и сольватированные примеси в подаваемом материале, такие как пеногасители на основе кремния, поступающие из обработки таллового масла, и вредные химические соединения. Защитный слой или слои и/или блоки защитного слоя могут быть нагретыми, не нагретыми, находится под давлением или при атмосферном давлении, при продувке газообразным водородом или без газообразного водорода. Предпочтительно защитный слой или слои и/или блоки защитного слоя нагревают и они находятся под атмосферным давлением.

Материал защитного слоя также может включать каталитические материалы, способные катализировать реакции гидропереработки. Каталитический материал может включать такой же материал/материалы, как используют в реакторе(ах) гидропереработки. Каталитическая активность катализаторов защитного слоя обычно ниже, чем активность катализатора гидропереработки. Катализатор или сочетание катализаторов в защитном слое или слоях может защитить катализаторы основной фазы посредством удаления металлов, серы, фосфора и т.д. из подаваемого сырья.

Активность защитных слоев можно регулировать в соответствии с составом каждого сырья.

Защитные слои и/или слои катализатора гидропереработки могут включать инертный слой в загрузочных концах реакторов, а также между слоями катализатора. Примеры инертной среды включают стеклянные сферы и диоксид кремния.

Неактивные защитные слои участвуют только в очистке сырья. Такие защитные слои включают подходящие пассивные или инертные материалы. Отдельные защитные слои могут быть размножены, что означает наличие одного или нескольких защитных слоев в режиме ожидания параллельно или последовательно с защитным слоем или слоями в эксплуатации.

Гидропереработка

Способ по настоящему изобретению включает гидропереработку очищенного и возможно предварительно обработанного сырья в присутствии по меньшей мере одного катализатора гидродеоксигенации (ГДО), по меньшей мере одного катализатора гидродепарафинизации (ГДП) и по меньшей мере одного катализатора гидродеароматизации (ГДА) с получением продукта гидропереработки. Продукт гидропереработки включает углеводороды, пригодные для применения в качестве жидкого топлива и компонентов топлива, и его можно разделять на требуемые фракции.

Гидропереработку в способе по настоящему изобретению осуществляют в одну или более стадий.

Указанная гидропереработка включает:

- подачу очищенного сырья в реакторную систему, в которой указанное очищенное сырье приводят в контакт по меньшей мере с одним катализатором гидродеоксигенации (ГДО), по меньшей мере с одним катализатором гидродепарафинизации (ГДП) и по меньшей мере с одним катализатором гидродеароматизации (ГДА);

- каталитическую обработку очищенного сырья водородом в реакторной системе, чтобы вызывать гидродеоксигенацию, гидрирование, гидроизомеризацию, гидрокрекинг и гидродеароматизацию компонентов, содержащихся в очищенном сырье, с получением продукта гидропереработки.

Реакционная фаза гидропереработки относится к основной реакционной фазе способа. Указанная основная реакционная фаза включает по меньшей мере одну каталитически активную реакционную фазу. Реакторная система гидропереработки может включать один или более реакторов, в одном сосуде высокого давления или в более чем одном сосуде высокого давления.

В способе по изобретению на катализаторах протекают разнообразные промотируемые водородом (гидропереработка) реакции. Эти реакции необходимы для конверсии биологического подаваемого сырья в приемлемое топливо или компоненты топлива.

В соответствии с одним воплощением настоящего изобретения, гидропереработку осуществляют в одну стадию. Предпочтительно, указанную гидропереработку осуществляют в одном сосуде высокого давления.

В соответствии с другим воплощением настоящего изобретения, гидропереработку осуществляют в две стадии.

В соответствии с одним воплощением, в котором гидропереработку осуществляют в одну стадию, основная реакционная фаза включает по меньшей мере два слоя катализатора, где первый слой катализатора включает сочетание активных катализаторов ГДО и ГДП, а второй слой катализатора включает активный катализатор или катализаторы ГДА. В соответствии с другим воплощением, основная реакционная фаза включает три или более слоев катализатора, где первый слой или слои катализатора включают сочетание активных катализаторов ГДО и ГДП, второй слой или слои катализатора включают активный катализатор или катализаторы ГДП, и третий слой или слои катализатора включают активный катализатор или катализаторы ГДА. В соответствии с другим воплощением, каждый из катализаторов ГДО, ГДП и ГДА расположен в отдельном слое катализатора. В соответствии с еще одним воплощением, слой катализатора ГДА также может содержать катализатор ГДП.

Слои катализатора обычно работают последовательно. Также возможно обеспечить слои катализатора, работающие параллельно.

В одном воплощении изобретения доля катализатора ГДП растет от первого слоя катализатора к последнему слою катализатора, содержащему катализатор ГДП, в направлении выходного конца реакторной системы.

В соответствии с одним воплощением, доля катализатора ГДП возрастает в слоях катализатора, содержащих катализатор ГДО, а слои катализатора ГДА не содержат катализатор ГДП.

В одном воплощении изобретения очищенное и возможно предварительно обработанное сырье нагревают и пропускают через слои катализатора реакторной системы последовательно в виде непрерывного потока, не обеспечивая выходы для побочных продуктов или других боковых потоков.

В другом воплощении очищенное и возможно предварительно обработанное сырье нагревают и пропускают через слои катализатора реакторной системы, расположенные последовательно, в непрерывном процессе, при этом система снабжена выходами для побочных продуктов и других боковых потоков.

Слои катализатора могут быть обеспечены в одном сосуде высокого давления. В одном воплощении изобретения слои катализатора могут быть распределены между несколькими сосудами высокого давления и/или реакторами.

В одном воплощении изобретения катализатор ГДА расположен в отдельном слое или слоях катализатора или в отдельном сосуде или реакторе, при этом условия процесса можно регулировать в соответствии со свойствами катализатора и подаваемого материала.

Обработка подаваемого материала водородом, т.е. гидропереработка, приводит к получению смеси газообразных и жидких углеводородов, воды и некоторых главным образом газообразных побочных продуктов, таких как H2S, СО и СO2.

Способ по изобретению можно реализовать в реакторной системе, которая включает по меньшей мере одну каталитически активную фазу предварительной обработки и по меньшей мере одну каталитически активную основную реакционную фазу. Две фазы могут быть физически объединены в одном блоке. Предпочтительно, указанная основная реакционная фаза включает слой катализатора, в котором катализаторы гидродеоксигенации (ГДО) и гидродепарафинизации (ГДП) объединены друг с другом; слой катализатора, включающий по меньшей мере один катализатор гидродепарафинизации (ГДП), и слой катализатора, включающий по меньшей мере один катализатор гидродеароматизации (ГДА). При двухстадийном гидрировании катализатор ГДА располагают во втором реакторе/реакторной системе гидропереработки, который возможно также включает катализатор ГДП.

Активные катализаторы ГДО и ГДП могут быть объединены путем смешивания, или они могут быть обеспечены в отдельных прослойках или отделениях в пределах одного слоя катализатора. Смешанные катализаторы можно обеспечить путем механического смешивания частиц различных катализаторов. Активные каталитические компоненты также могут быть объединены в ходе получения катализатора, например, путем введения на один и тот же материал(ы) носителя. Прослойки катализатора обеспечивают послойной укладкой в ходе упаковки соя. Катализаторы ГДА и ГДП могут быть объединены подобным образом.

Сочетание катализаторов не обязательно должно быть однородным. Таким образом, слой катализатора может содержать больше катализатора(ов) ГДО или больше катализатора(ов) ГДП в направлении потока. В слое могут присутствовать различные типы катализаторов ГДО и/или катализаторов ГДП. Подобным образом, может быть несколько прослоек различных катализаторов в слое катализатора, и не требуется, чтобы прослойки были одинакового размера. Например, когда используют частицы катализатора различной формы и размера, может быть преимуществом укладка катализаторов в слои по гранулометрическому составу, чтобы влиять на рабочее давление и температурные свойства реактора. Катализаторы ГДА и ГДП можно располагать подобным образом.

В настоящем изобретении катализатор ГДО может представлять собой любой катализатор ГДО, известный в технике как катализатор для удаления гетероатомов (О, S, N) из органических соединений. В одном воплощении изобретения катализатор ГДО выбирают из группы, состоящей из NiMo, СоМо и смеси Ni, Mo и Со. Катализатор NiMo показал высокую эффективность в способе по изобретению. Носителем для катализатора ГДО может быть любой оксид, который обычно используют в технике в качестве носителя катализаторов ГДО. Носитель обычно выбирают из Al2O3, SiO2, ZrO2 и их смесей.

В одном воплощении изобретения подходящим образом используют твердые частицы NiMo/Al2O3 или NiMo/SiO2. В другом воплощении используют СоМо/Аl2O3 или CoMo/SiO2. В еще одном воплощении используют NiMoCo/Al2O3 или NiMoCo/SiO2. Также возможно использовать сочетание катализаторов ГДО. Катализатор(ы) ГДО сульфидируют перед запуском. Соответствующее сульфидирование в ходе эксплуатации обычно обеспечивают с помощью органических серосодержащих соединений, присутствующих в подаваемом материале.

Катализатор ГДП способен обеспечить по меньшей мере гидродеоксигенацию, гидрирование, изомеризацию, раскрытие кольца и крекинг очищенного сырья с получением смеси углеводородов. В данном воплощении катализатор выбирают так, что он обеспечивает гидрирование двойных связей очищенного и возможно предварительно обработанного сырья, подаваемого на гидропереработку. Катализатор обеспечивает удаление гетероатомов подаваемых молекул, особенно кислорода, посредством гидрирования. Катализатор способен обеспечить гидрирование олефиновых связей соединений в подаваемом материале, раскрытие по меньшей мере одного из бициклических колец и крекинг боковых цепей углеводородов. Другими словами, углеводороды подвергают гидрированию, изомеризации и/или крекингу на одной стадии. Крекинг/изомеризацию регулируют с помощью параметров процесса, таких как давление и/или температура, и с помощью свойств катализатора, например, посредством регулировки его кислотности. В то же время, соединения серы восстанавливают до сероводорода.

Катализатор ГДП выбирают из катализаторов, содержащих металлы из группы VI и/или VIII Периодической системы элементов или их смесей или сочетаний, при этом указанный катализатор способен обеспечить конверсию биологического подаваемого материала в компоненты топлива на одной стадии. Алюмосиликатные молекулярные сита и особенно цеолиты со средними или крупными размерами пор также пригодны в качестве катализаторов ГДП в настоящем изобретении. Типичные промышленно выпускаемые цеолиты, пригодные для использования в изобретении, включают, например ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23 и ZSM-35. Другими пригодными цеолитами являются бета-цеолит и Y-цеолит.

Катализатор ГДП также наносят на оксидный носитель. Материалы носителя могут быть такими же или отличаться от материалов носителя катализатора ГДО. В одном воплощении изобретения катализатор ГДП выбирают из NiW/Al2O3 и NiW/цеолит/Аl2O3. Эти катализаторы ГДП особенно хорошо подходят для объединения с катализатором ГДО по изобретению, поскольку они также требуют сульфидирования для надлежащей каталитической активности.

В одном воплощении изобретения катализатор включает NiW, обычно на носителе, выбираемом из Аl2O3, цеолита, цеолита-Аl2O3 и Al2O3-SiO2. В другом предпочтительном воплощении изобретения катализатор включает NiW на носителе Аl2O3.

В одном воплощении слой катализатора основной реакционной фазы в реакторной системе включает сочетание сульфидированных катализаторов ГДО и ГДП, предпочтительно смесь или сочетание катализатора NiW с дополнительным катализатором. Указанный дополнительный катализатор можно выбирать из любых катализаторов, содержащих металлы из группы VI и/или VIII Периодической системы элементов, такие как Ni, Со, Mo, Pt, Pd или их смеси, или сочетания, такие как NiMo и СоМо, обычно на носителе, выбираемом из Аl2O3, цеолита, цеолита-Аl2O3 или Al2O3-SiO2. В предпочтительном воплощении, дополнительный катализатор представляет собой NiMo на носителе Аl2O3. В одном предпочтительном воплощении изобретения катализатор представляет собой сочетание или смесь или сочетание нескольких тонких прослоек или слоев катализаторов NiMo и NiW.

В одном предпочтительном воплощении катализатор ГДО представляет собой NiMo/Аl2O3, а катализатор ГДП представляет собой NiW/цеолит/Аl2О3. Катализатор NiMo/Аl2O3 служит главным образом для обеспечения гидрирования, гидродеоксигенации, гидродесульфуризации и гидроденитрификации. Катализатор NiW/цеолит/Аl2O3 служит главным образом для обеспечения гидроизомеризации, гидрирования, гидродеароматизации и гидрокрекинга. Однако, как отмечено выше, NiW также обладает способностью в некоторой степени обеспечивать гидродеоксигенацию, гидродесульфуризацию и гидроденитрификацию биологического сырья. Способность обеспечивать раскрытие конденсированных кольцевых структур также является желательным свойством катализаторов.

В настоящем изобретении катализатор ГДА выбирают из устойчивых к сере катализаторов деароматизации и устойчивых к сере катализаторов изомеризации, и их сочетаний.

Катализатор ГДА выбирают из катализаторов, содержащих металлы из группы VIII Периодической системы элементов, металлы из группы VIB и редкоземельные металлы, причем указанный катализатор способен обеспечить деароматизацию подаваемого материала. Предпочтительно металл выбирают из Pt, Pd, lr, Ru, Rh, Re, Ni, Co, Mo, W, CoMo, NiMo или NiW в элементарной форме, в форме оксида или сульфида, и из их смесей и сочетаний.

Предпочтительно указанный катализатор включает носитель, выбираемый из оксидных носителей, таких как оксид алюминия, диоксид титана, диоксид кремния, оксид магния, диоксид циркония и В2O3, и других носителей, таких как углерод, древесный уголь, цеолиты и их сочетания, предпочтительно из Al2O3, Al2O3-SiO2, Y-цеолита, Аl2O3-В2O3 или SiO2 и их сочетаний. Катализатор может быть промотирован (или промотирован кислотой), например, фтором, фторсульфоновой кислотой, трифторметансульфоновой кислотой или фторидом водорода в качестве кислоты Брэнстеда, или катализатором Фриделя-Крафтса, выбираемым из группы, состоящей из фторидов бора, фторидов тантала и фторидов ниобия, для повышения кислотности носителя, что улучшает устойчивость катализатора к сере.

Примерами предпочтительных устойчивых к сере катализаторов, помимо всех сульфидов металлов, являются Pd и/или Pt на Y-цеолите /Аl2O3, возможно с добавлением Na; Pd и/или Pt на диоксиде циркония/диоксиде кремния, возможно с добавлением оксида алюминия или оксида алюминия-диоксида кремния; Pd и/или Pt на оксиде алюминия/оксиде алюминия - диоксиде кремния, возможно с одним или более из диоксида титана, диоксида кремния, оксида магния, диоксида циркония; Pd или Pt или lr на углероде или древесном угле, предпочтительно Pd, промотированный перфторидом тантала и фторидом водорода; Pd, Pt, lr, Ru, Rh и/или Re на диоксиде кремния/оксиде алюминия; сульфидированные катализаторы СоМо и NiMo на оксиде алюминия/оксиде алюминия - диоксиде кремния, и Pd-Pt на Аl2O3-В2О3. При использовании соответствующих модифицированных носителей, катализатор ГДА, содержащий благородные металлы, такие как Pd, Pt, lr, Ru, Rh и/или Re, может сохранять их активность даже в условиях процесса в присутствии серы.

В соответствии с одним воплощением изобретения, гидропереработку осуществляют за одну стадию, где реакции ГДО, ГДП и ГДА осуществляют в одной фазе. Очищенное и возможно предварительно обработанное сырье приводят в контакт, в присутствии водорода, по меньшей мере с одним катализатором гидродеоксигенации, по меньшей мере с одним катализатором гидродепарафинизации и по меньшей мере с одним катализатором гидродеароматизации на первой стадии гидропереработки с получением продукта гидропереработки в реакторной системе гидропереработки. Следует отметить, что обработка за одну фазу не означает, что слои катализатора упакованы в один реактор, но они также могут быть размещены в отдельных реакторах, расположенных последовательно. В воплощении, в котором гидропереработку осуществляют за одну стадию, катализатор ГДА выбирают из сульфидированных металлических катализаторов и устойчивых к сере, промотированных кислотой катализаторов на основе благородных металлов, таких как NiMo, СоМо и катализаторы, содержащие Со или Ni. Предпочтительно слои катализатора ГДА расположены в одном и том же реакторе и/или в одном и том же сосуде высокого давления.

В соответствии с другим воплощением, гидропереработку осуществляют по меньшей мере за две стадии. Очищенное и возможно предварительно обработанное сырье приводят в контакт, в присутствии водорода, по меньшей мере с одним катализатором гидродеоксигенации и по меньшей мере с одним катализатором гидродепарафинизации на первой стадии гидропереработки, и по меньшей мере с одним катализатором гидродеароматизации на второй стадии гидропереработки с получением продукта гидропереработки в реакторной системе гидропереработки. Предпочтительно в указанном воплощении используют по меньшей мере два сосуда высокого давления и/или реактора. На первой стадии гидропереработки очищенное и возможно предварительно обработанное сырье подвергают гидропереработке в присутствии катализаторов ГДО и ГДП, и полученный продукт, который может включать газообразную фракцию, содержащую Н2, СО, СO2, H2S, Н2O и легкие газообразные компоненты, и выходящий поток, или по меньшей мере одну фракцию указанного продукта, подвергают гидропереработке в присутствии катализатора ГДА на второй стадии гидропереработки.

Предпочтительно на первой стадии гидропереработки фаза гидропереработки включает по меньшей мере один слой катализатора, включающий сочетание по меньшей мере одного катализатора ГДО и по меньшей мере одного катализатора ГДП, или два или более слоев катализатора, включающих сочетания катализаторов ГДО и ГДП, или слои катализатора, включающие катализатор ГДО, и слои катализатора, включающие катализаторы ГДП, или сочетание любых указанных слоев катализатора, а на второй стадии гидропереработки фаза гидропереработки включает по меньшей мере один слой катализатора, включающий по меньшей мере один катализатор ГДА или два или более слоев катализатора, включающих сочетания катализаторов ГДА и ГДП, или сочетания любых указанных слоев катализатора.

Альтернативно, в воплощении с гидропереработкой за две стадии обработанный ГДО и ГДП продукт, полученный на первой стадии гидропереработки, подвергают фракционированию, такому как перегонка, и одну или более чем одну фракцию, предпочтительно с температурой кипения в интервале температур кипения дизельного топлива (160-380°С), полученную из указанного фракционирования, подвергают гидропереработке на второй стадии гидропереработки в присутствии катализатора ГДА.

При гидропереработке за две стадии, возможно включающей стадию фракционирования перед выполнением гидропереработки на второй стадии гидропереработки в присутствии катализатора(ов) ГДА, можно использовать вышеуказанные катализаторы ГДА в более широком диапазоне, отдельно или в сочетании.

Стадии гидропереработки представляют собой сильно экзотермические реакции, при которых температура может подниматься до уровня, который оказывает негативное влияние на стабильность катализатора и/или качество продукта. В некоторых случаях может требоваться регулирование колебаний температуры, в частности, в слоях катализатора. Рециркуляция тяжелого остатка, полученного из фракционирования, и по меньшей мере части потока углеводородного продукта и выходящего газа является эффективным средством ограничения экзотермической реакции, при этом рециркулируемые потоки жидкости и газа, служат в качестве среды для снижения температуры слоев катализатора регулируемым образом.

В соответствии с одним воплощением, тяжелый остаток, полученный из фракционирования при одностадийной гидропереработке, рециркулируют в поток, подаваемый на стадию гидропереработки.

В соответствии с другим воплощением, тяжелый остаток, полученный из фракционирования после первой стадии гидропереработки при двухстадийной гидропереработке, рециркулируют в поток, подаваемый на первую стадию гидропереработки.

Дополнительно, с целью быстрого охлаждения, углеводородный продукт может быть направлен между одним или более слоями катализатора.

В одном воплощении изобретения легкие газы и/или газообразные фракции, разделяемые в одном или более мест процесса, направляют в аминовый скруббер, который обеспечивает удаление H2S и СO2 из газообразных продуктов. Газы, прошедшие скрубберную очистку, содержащие главным образом водород и некоторые примеси, можно подавать рециклом в процесс в качестве подаваемого водорода и газа для охлаждения катализатора.

Продукт из реакторной системы гидропереработки или из первого реактора гидропереработки, в случае гидропереработки за две стадии, выпускают из нижней части последнего реактора основной реакционной фазы, из выхода последнего слоя основного катализатора. В одном воплощении изобретения продукт охлаждают и направляют в сепаратор, такой как любой подходящий сепаратор или устройство мгновенного испарения. В сепараторе воду и легкие газы, содержащие водород, легкие углеводороды, H2S, СО и СO2, отделяют от жидкого углеводородного продукта. Воду и газы также можно отделить с помощью других средств, которые хорошо известны специалисту в данной области техники.

Продукты реакции, т.е. смесь углеводородов из сепаратора, подают в устройство фракционирования, такое как разделительная колонна, где извлекают углеводородные фракции различных сортов топлива. Со дна разделительной колонны более тяжелые углеводороды можно также рециркулировать обратно к входному концу реакторной системы гидропереработки и смешивать с подачей в реактор гидропереработки или в первый реактор гидропереработки, предпочтительно перед защитными слоями или реакторами с защитными слоями.

Специалист в данной области техники способен варьировать условия перегонки и изменять граничную температуру кипения фракции с получением любого подходящего углеводородного продукта.

В случае гидропереработки за две стадии, фракцию, предпочтительно дизельную фракцию, направляют во второй реактор гидропереработки для гидропереработки в присутствии катализатора, включающего катализатор ГДА.

Извлеченная фракция среднего дистиллята может содержать газойль, т.е. углеводородную фракцию с температурой кипения в интервале температур кипения дизельного топлива. Обычно температура кипения составляет от 160°С до 380°С, что соответствует техническим характеристикам дизельного топлива EN 590. Полученное дизельное топливо можно подавать в резервуар для хранения дизельного топлива, а более легкие углеводороды можно направлять в стабилизационную колонну, в которой можно извлекать лигроиновую фракцию. Также можно извлекать углеводородные фракции, отгоняемые при температурах от температуры окружающей среды (или 40°С) до 210°С и при температуре приблизительно 370°С. Эти фракции пригодны для применения в качестве бензинового топлива и/или лигроинового топлива высокого качества, или в качестве компонентов смеси для данных типов топлива.

Для функционирования и сохранения активности, в частности, для катализаторов ГДО и ГДП, используемых в настоящем изобретении, требуется сера в составе органических соединений. Поэтому, когда подаваемый на гидропереработку материал сам по себе не содержит серу, или концентрация серы в нем слишком низкая, на стадию гидропереработки подают дополнительное количество серы. Дополнительное количество серы можно подавать на стадию гидропереработки совместно с подаваемым материалом, или ее можно подавать на стадию гидропереработки отдельно. Дополнительное количество серы можно подавать в процесс в газообразной форме, такой как сероводород, или это может быть любой материал, который вызывает образование сероводорода в ходе процесса, подобно органическим соединениям серы, таким как диметилдисульфид. Дополнительное количество серы зависит от количества серы, содержащейся в подаваемом материале. Специалист в данной области техники способен определить необходимое количество серы без дополнительных производственных расходов. Как правило, содержание серы в подаваемом материале предпочтительно поддерживают на уровне 200-300 ррm (частей на миллион), в пересчете на серу.

Катализатор, содержащийся в реакторах по настоящему изобретению, может находиться в любой походящей форме. Катализатор, используемый в настоящем изобретении, может быть разбавлен карбидом кремния, оксидом алюминия, стеклянными шариками, менее активным катализатором и/или инертным материалом. Катализатор, используемый в настоящем изобретении, также может быть неразбавленным. Катализатор может находиться в слое катализатора, и слой может быть дифференцирован посредством регулирования активности, формы и/или размера частиц используемого катализатора. Разбавление и дифференцирование катализатора способствует регулированию экзотермического баланса реакции.

Гидропереработку можно осуществлять в реакторе любого типа, колонне, сосуде, емкости, трубе или трубке, подходящих для гидропереработки.

Гидропереработку осуществляют при температуре приблизительно 150-500°С. Когда гидропереработку выполняют в одностадийном процессе, температура составляет 250-400°С, предпочтительно 290-390°С. Когда гидропереработку выполняют в двухстадийном процессе, температура на первой стадии гидропереработки составляет 280-450°С, предпочтительно 330-430°С, а температура на второй стадии гидропереработки составляет 150-400°С, предпочтительно 180-350°С.

Гидропереработку осуществляют при давлении 0,5-20 МПа (5-200 бар). Когда гидропереработку выполняют в одностадийном процессе, давление составляет 2-18 МПа (20-180 бар), предпочтительно 5-15 МПа (50-150 бар). Когда гидропереработку выполняют в двухстадийном процессе, давление на первой стадии гидропереработки составляет 5-18 МПа (50-180 бар), предпочтительно 7-12 МПа (70-120 бар), а давление на второй стадии гидропереработки составляет 0,5-11 МПа (5-110 бар), предпочтительно 1-9 МПа (10-90 бар).

Подаваемое сырье закачивают в реактор гидропереработки при требуемой скорости. Скорость подачи ЧОСЖ (часовая объемная скорость жидкости) сырья обычно составляет 0,01-10 ч-1, предпочтительно 0,1-5 ч-1.

Требуемое количество газообразного водорода определяют по количеству подаваемого сырья. Специалист в данной области техники может определить подходящее количество водорода. Обычно отношение Н2/подаваемое сырье составляет от приблизительно 350 до 4000 н.л./л, предпочтительно от приблизительно 500 до 3600 н.л./л (н.л. = нормальный литр)

В соответствии с одним воплощением настоящего изобретения, газообразные соединения, отделенные от жидких соединений, представляют собой газообразный водород, сероводород, легкое газообразное топливо, в основном легче С5 углеводородов.

Способ по настоящему изобретению можно реализовать на любой типичной установке для получения биотоплива или компонентов биотоплива, которая включает слой(и) определенных катализаторов по изобретению. Установка, приспособленная для реализации воплощения способа изобретения, включает каталитически активную фазу предварительной обработки (защитный слой) и основную реакционную фазу. В соответствии с одним воплощением, по меньшей мере одна из указанных фаз включает каталитический слой, в котором катализаторы ГДО и ГДП объединены, а катализатор ГДА расположен в отдельном каталитическом слое. В одном воплощении изобретения катализаторы ГДО и ГДП смешаны, либо посредством механического смешивания частиц катализаторов, либо посредством обеспечения обоих типов катализаторов на одном и том же материале носителя.

Основная реакционная фаза для использования в процессе гидродеоксигенации, гидродепарафинизации и гидродеароматизации по изобретению может включать инертные прослойки и задерживающие прослойки для распределения потока и/или улавливания примесей, в дополнение к активному слою или слоям катализатора с сочетанием катализаторов ГДО и ГДП и ГДА.

Между активными слоями катализатора могут быть обеспечены входы для ввода газа для охлаждения катализатора между слоями. Газ для охлаждения катализатора также можно вводить в активный слой или слои.

Хотя средний дистиллят способа может не всегда соответствовать всем техническим характеристикам EN 590, посредством способа может быть получен топливный продукт, соответствующий большинству технических характеристик. Таким образом, способ позволяет получить углеводородное топливо или компоненты топлива, аналогичные дизельному топливу EN 590, с низким содержанием ароматических соединений, даже менее 5 масс. % и предпочтительно менее 1 масс. %, высоким цетановым числом (индексом), даже более 60, и приемлемыми низкотемпературными свойствами.

Сырьевые материалы биологического происхождения и их смеси, содержащие большое количество ароматических соединений и/или циклических структур, содержащих ненасыщенные связи, можно эффективно преобразовать в углеводороды, содержащие очень низкое количество ароматических соединений, с высоким выходом. Поскольку обычно в данном способе крекинг ограничен, содержание более ценных углеводородов С5+ в жидком углеводородном продукте является высоким, а количество менее ценных С1-С5 соединений является низким.

Кроме того, поскольку в настоящем изобретении катализатор ГДА выбирают из устойчивых к сере катализаторов деароматизации и устойчивых к сере катализаторов изомеризации и их сочетаний, между слоями или реакторами с катализаторами ГДО/ГДП и слоями катализатора или реакторами, содержащими катализатор ГДА не требуется удаление серы.

На Фиг. 1 представлена блок-схема способа в соответствии с одним воплощением изобретения. В данном воплощении сырье 1, содержащее материал биологического происхождения, подвергают очистке на установке 20 очистки, такой как испарительная установка. Тяжелый остаток 2 испарения и легкие компоненты и газы 3 разделяют, и очищенное сырье 4 направляют на предварительную обработку и гидропереработку в реакторной системе 30 гидропереработки. В данном воплощении указанная реакторная система включает по меньшей мере один защитный слой, за которым следует по меньшей мере один объединенный слой катализаторов ГДО/ГДП, за которым следует по меньшей мере один слой катализатора ГДП, за которым следует по меньшей мере один слой катализатора ГДА, в условиях подходящих для реакций гидропереработки. Свежий водород 5, объединенный с рециркулируемым водородом 15, вводят в очищенное подаваемое сырье 4 и, возможно, в качестве потока 6 в один или более слоев катализатора (не показаны) в реакторной системе 30 гидропереработки. Воду 14 и газообразные компоненты и легкие соединения 16 отделяют от продукта 7 гидропереработки в сепараторе 40. Газообразные компоненты очищают (не показано) для удаления по меньшей мере части нежелательных примесей, таких как H2S, СO2 и/или легкие углеводороды, и водород 15 совместно со свежим водородом 5 рециркулируют в реакторную систему 30 гидропереработки. Если требуется, легкие соединения также можно рециркулировать (не показано) в реакторную систему 30 гидропереработки. Отделенный жидкий углеводородный продукт 8 направляют на фракционирование в устройство 50 фракционирования, где получают фракции, кипящие в интервалах температур кипения жидкого топлива и содержащие низкое количество ароматических соединений (дизельное топливо 9, лигроин 10 и легкий газойль 11). По меньшей мере часть тяжелого остатка 12 фракционирования рециркулируют в подаваемое сырье 4, возможно также между слоями катализатора в реакторной системе 30 гидропереработки (не показано).

На Фиг. 2 представлена блок-схема способа в соответствии с еще одним воплощением изобретения. В данном воплощении сырье 1, содержащее материал биологического происхождения, подвергают очистке на установке 20 очистки, такой как испарительная установка. Тяжелый остаток 2 испарения и легкие компоненты и газы 3 разделяют, и очищенное сырье 4 направляют на предварительную обработку и гидропереработку в первую реакторную систему 30 гидропереработки. В данном воплощении указанная реакторная система включает по меньшей мере один защитный слой, за которым следует по меньшей мере один объединенный слой катализаторов ГДО/ГДП, за которым следует по меньшей мере один слой катализатора ГДП, в условиях, подходящих для осуществления реакций гидропереработки первой стадии гидропереработки. Свежий водород 5, объединенный с рециркулируемым водородом 15, вводят в очищенное подаваемое сырье 4 и, возможно, в качестве потока 6 в один или более слоев катализатора (не показаны) первой реакторной системы 30 гидропереработки. Воду 14 и газообразные компоненты и легкие соединения 16 отделяют от продукта 7 гидропереработки в сепараторе 40. Газообразные компоненты очищают (не показано) для удаления по меньшей мере части нежелательных примесей, таких как H2S, СO2 и/или легких углеводородов, и рециркулируют водород 15 совместно со свежим водородом 5 в реакторную систему 30 гидропереработки. Если требуется, легкие соединения также можно рециркулировать (не показано) в реакторную систему 30 гидропереработки. Отделенный жидкий углеводородный продукт 8 направляют на фракционирование в устройство 50 фракционирования, в котором получают фракции, кипящие в интервале температур кипения жидкого топлива (дизельное топливо 11, лигроин 10, тяжелый остаток 12 и легкий газойль 9). По меньшей мере часть тяжелого остатка 12 фракционирования рециркулируют в подаваемое сырье 4, возможно также между слоями катализатора (не показаны) в первой реакторной системе 30 гидропереработки. Дизельную фракцию 11 и водород 5 направляют во вторую реакторную систему 60 гидропереработки, включающую по меньшей мере один слой катализатора ГДА в условиях, подходящих для выполнения реакций гидропереработки. Получают жидкий углеводородный продукт 13, содержащий низкое количество ароматических углеводородов.

Следующий пример иллюстрирует воплощения настоящего изобретения, описанные выше, и никоим образом не ограничивает изобретение. Изобретение также проиллюстрировано со ссылками на чертежи.

Примеры

Пример 1

Сырое талловое масло подвергали гидропереработке в первом реакторе гидропереработки, загруженном смешанным слоем катализатора, включающим катализаторы (ГДО/ГДП) NiMo и NiW на носителе Аl2O3-SiO2. Обработку осуществляли при температуре 350-360°С под давлением 9 МПа (90 бар), ЧОСЖ составляла 0,2 ч-1, а отношение Н2/масло составляло 1500 н.л. Н2/л подачи. Отбирали образец из выходящего потока гидропереработки, и его подвергали фракционированию с получением фракции, кипящей в интервале температур кипения дизельного топлива. Дизельная фракция содержала 5 масс. % ароматических соединений. Дополнительную гидропереработку выходящего потока, с введенным ДМДС (диметилдисульфид), осуществляли во втором (ГДА) реакторе гидропереработки, загруженном слоем катализатора, включающим сульфидированный катализатор NiMo на носителе Al2O3-SiO2. Обработку осуществляли при температуре 300°С под давлением 9 МПа (90 бар), ЧОСЖ составляла 1 ч-1, а отношение Н2/масло составляло 300 н.л. Н2/л подачи. Продукт содержал 0,6 масс. % ароматических соединений и почти отсутствовали потери в выходе продукта, вследствие низкой температуры процесса, при которой не происходил крекинг.

В данном документе настоящее изобретение описано со ссылками на конкретные воплощения. Однако специалисту в данной области техники, очевидно, что способ может быть изменен в пределах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2013 |

|

RU2624009C2 |

| Каталитический способ и установка для получения углеводородов из бионефти | 2012 |

|

RU2608522C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА КОМПОНЕНТОВ ТОПЛИВА | 2011 |

|

RU2569681C2 |

| Способ совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций | 2019 |

|

RU2726796C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| Способ совместной гидропереработки растительного и нефтяного сырья | 2019 |

|

RU2726616C1 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645350C2 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645349C2 |

| СОСТАВ И СПОСОБ СИНТЕЗА КАТАЛИЗАТОРА ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2492922C1 |

Изобретение относится к способу конверсии сырья, содержащего материалы биологического происхождения, в углеводороды. Способ конверсии сырья, содержащего материалы биологического происхождения, в углеводороды включает стадии, на которых сырье, содержащее по меньшей мере один материал биологического происхождения, подвергают очистке с получением очищенного сырья, очищенное сырье подвергают гидропереработке, осуществляемой в две стадии, где на первой стадии гидропереработки очищенное сырье приводят в контакт с по меньшей мере одним катализатором гидродеоксигенации, включающим NiMo, СоМо или смесь Ni, Mo и Со, и с по меньшей мере одним катализатором гидродепарафинизации, включающим NiW, при температуре 330-430°С, с получением продукта первой стадии гидропереработки. На второй стадии гидропереработки продукт первой стадии гидропереработки приводят в контакт с катализатором гидродеароматизации, включающим металлы, выбираемые из Pt, Pd, Ir, Ru, Rh, Re, Ni, Co, Mo, W, CoMo, NiMo и NiW, при температуре 180-350°C, причем температура на второй стадии ниже, чем на первой стадии, с получением продукта гидропереработки, и гидродеароматизацию осуществляют после гидродеоксигенации и гидродепарафинизации. Технический результат – получение углеводородов с низким содержанием ароматических веществ. 20 з.п. ф-лы, 2 ил., 1 пр.

1. Способ конверсии сырья, содержащего материалы биологического происхождения, в углеводороды, включающий стадии, на которых

- сырье, содержащее по меньшей мере один материал биологического происхождения, подвергают очистке с получением очищенного сырья,

- очищенное сырье подвергают гидропереработке, осуществляемой в две стадии, где на первой стадии гидропереработки очищенное сырье приводят в контакт с по меньшей мере одним катализатором гидродеоксигенации, включающим NiMo, СоМо или смесь Ni, Mo и Со, и с по меньшей мере одним катализатором гидродепарафинизации, включающим NiW, при температуре 330-430°С, с получением продукта первой стадии гидропереработки,

- на второй стадии гидропереработки продукт первой стадии гидропереработки приводят в контакт с катализатором гидродеароматизации, включающим металлы, выбираемые из Pt, Pd, Ir, Ru, Rh, Re, Ni, Co, Mo, W, CoMo, NiMo и NiW, при температуре 180-350°C, причем температура на второй стадии ниже, чем на первой стадии, с получением продукта гидропереработки, и

- где гидродеароматизацию осуществляют после гидродеоксигенации и гидродепарафинизации.

2. Способ по п. 1, в котором очистка включает по меньшей мере одну стадию очистки, выбираемую из фильтрации, обессмоливания, отбеливания, экстракции растворителем, гидролиза, обработки ионно-обменными смолами, промывки слабой кислотой, испарения и любого их сочетания.

3. Способ по п. 1, в котором очистка представляет собой испарение, осуществляемое на испарительной установке, включающей по меньшей мере один испаритель, предпочтительно три или четыре испарителя.

4. Способ по п. 1, в котором очищенное сырье подвергают предварительной обработке, осуществляемой с использованием технологии сверхкритической экстракции или с помощью одного или более защитных слоев.

5. Способ по п. 4, в котором защитные слои выбирают из активных защитных слоев, неактивных защитных слоев и их сочетаний.

6. Способ по п. 1, в котором гидропереработку осуществляют при давлении 0,5-20 МПа (5-200 бар).

7. Способ по п. 1, в котором гидропереработку осуществляют при давлении 2-18 МПа (20-180 бар), предпочтительно 5-15 МПа (50-150 бар).

8. Способ по п. 1, в котором гидропереработку осуществляют в реакторной системе гидропереработки, включающей по меньшей мере два слоя катализатора, где первый слой катализатора включает сочетание катализаторов ГДО и ГДП, а второй слой катализатора включает катализатор или катализаторы ГДА.