Изобретение относится к области диагностики технического состояния машин, а конкретно, к устройствам для диагностики, мониторинга и прогнозирования технического состояния машин, и может быть использовано для диагностики технического состояния машин, образующих машинные комплексы, путем анализа данных вибрации, температуры, частоты вращения, обеспечивая своевременное оповещение об отклонении текущего состояния машин от рабочего состояния и бесперебойную работу всего комплекса. Под мониторингом подразумевается периодическая оценка технического состояния диагностируемого оборудования с предоставлением результатов оценки в наглядном виде.

Известен способ диагностики и прогнозирования технического состояния машин по вибрации корпуса (патент РФ №2103668 от 27.01.1998), заключающийся в том, что с помощью датчиков вибрации, стационарно установленных на диагностируемых агрегатах во всех классах взрывоопасных зон, получают сигналы вибрации, передающиеся по кабельным линиям во взрывобезопасную зону, после чего обрабатывают их с помощью диагностических контроллеров, определяя при этом техническое состояние агрегатов, секций, установок, предприятия в реальном времени, при этом информация о техническом состоянии становится доступна персоналу и руководству технологических объектов благодаря наличию автоматизированных рабочих мест.

Недостатком данного способа диагностики является высокая стоимость и трудоемкость подключения агрегатов к системе, обусловленные необходимостью установки датчиков на агрегаты, прокладки кабелей, увеличения емкости системы путем добавления полевых модулей.

Известно устройство «Виброанализатор ВАСТ СД-22Р» (http://www.vibrotek.ru/ru/products-left/izmenenie-i-kontrol-vibratsii/item/-vibroanalizator-sd-22.html), обеспечивающий сбор вибродиагностической информации по заранее запрограммированному с помощью персонального компьютера маршруту и передаче ее (собранной вибродиагностической информации) в персональный компьютер для отображения технического состояния оборудования.

Недостатком данного устройства является отсутствие функции оценки технического состояния агрегатов, не включенных в маршрут по одному из действующих стандартов по вибродиагностике.

Известно устройство «Анализатор технического состояния машинного оборудования CSI2140» (http://www2.emersonprocess.com/siteadmincenter/PM%20Asset%20Optimization%20Documents/ProductDataSheets/2140_ds_OverviewRU.pdf), обеспечивающий сбор и анализ вибродиагностической информации по заранее заданному маршруту и передачу ее в персональный компьютер для отображения технического состояния диагностируемого оборудования.

Недостатками указанных известных устройств являются значительная трудоемкость при проведении измерений, обусловленная необходимостью ручного выбора объекта измерения из ранее созданного или загруженного с персонального компьютера маршрута, что повышает риск ошибочного выбора объекта измерения вследствие человеческого фактора и снижает достоверность диагностики, а также, то, что данные устройства невозможно использовать во взрывоопасных зонах «0» и «1», вследствие низкого класса взрывозащиты.

Ближайшим аналогом, принятым за прототип, является устройство для оценки технического состояния машин опасных технологических объектов, включающее в себя корпус с размещенным в нем процессорным блоком со встроенным программным обеспечением, энергонезависимой памятью, измерительным каналом с аналого-цифровым преобразователем, источником питания на основе аккумуляторной батареи и цветным сенсорным дисплеем, на котором отображаются в числе прочего значения диагностических признаков, окрашиваемые в определенный цвет в соответствии с их состоянием, определяемым заранее заданными критическими уровнями, в том числе в соответствии со стандартом - «Переносной анализатор состояния механизмов Leonova Infinity» [https://tdm-spb.weebly.com/uploads/7/9/7/1/7971828/_leonova_infinity.pdf].

Недостатком данного устройства является отсутствие взрывозащищенного исполнения, что делает невозможным его применение во взрывоопасных зонах. Общими недостатками этого устройства и описанных выше являются невозможность наглядно оценивать техническое состояние агрегатов и комплексов машинного оборудования в целом, а также отсутствие функции бесконтактного измерения температуры агрегатов.

Целью изобретения является разработка устройства для оценки технического состояния машин, в частности переносного мобильного устройства для осуществления автоматизированного мониторинга технического состояния агрегатов технологического оборудования и машинных комплексов по признакам вибрации, частоты вращения и температуры во взрывоопасных зонах всех классов опасности опасных производственных объектов.

Поставленная цель в переносном мобильном устройстве для оценки технического состояния машин опасных производственных объектов, включающем в себя корпус с размещенным в нем процессорным блоком со встроенным программным обеспечением, энергонезависимой памятью, измерительным каналом с аналого-цифровым преобразователем, источником питания на основе аккумуляторной батареи и цветным сенсорным дисплеем, на котором отображаются в числе прочего значения диагностических признаков, окрашиваемые в определенный цвет в соответствии с их состоянием, определяемым заранее заданными критическими уровнями, достигается тем, что включает в себя бесконтактный датчик температуры, обеспечивающий функцию бесконтактного измерения температуры узлов агрегатов, узел беспроводной радиочастотной идентификации, обеспечивающий функцию автоматического распознавания точки измерения, при этом источник питания и измерительный канал переносного устройства включают в себя элементы искрозащиты, причем цветной сенсорный дисплей защищен проводящей антистатической светопрозрачной пленкой, благодаря чему имеет взрывозащищенное исполнение и возможность использования в водородной и ацетиленовой среде, что позволяет использовать его во всех классах взрывоопасных зон, а применение 32-х разрядного вычислительного узла с плавающей точкой позволяет на месте производить оценку технического состояния машинного оборудования, и при этом имеет малые массо-габаритные характеристики, а также при переходе в режим «Мониторинг» на дисплее формируется меню выбора предприятия, установки, агрегата и узла агрегата в виде списков соответствующих элементов с функцией прокрутки, представляющих собой цветные пиктограммы, цвет которых определяется техническим состоянием представляемого элемента списка, а также тем, что после выбора узла агрегата формирует экран со значениями диагностических признаков, измеренными ранее, датой последнего измерения и экспертным сообщением о техническом состоянии узла агрегата, а также с кнопкой для просмотра архива сигналов по выбранному узлу и кнопкой запуска измерения, после выполнения которого прибор обновляет на экране текущие значения диагностических признаков, при этом выполняет оценку технического состояния по наихудшему диагностическому признаку и выдает экспертное сообщение о техническом состоянии узла агрегата, которые сохраняет в энергонезависимой памяти, кроме того, на основании текущего технического состояния узла агрегата определяет техническое состояние агрегата, технологической установки и предприятия, включающих данный узел, при этом определение технического состояния агрегата, технологической установки и предприятия производит по наихудшему состоянию входящих в них узлов, агрегатов и технологических установок соответственно, при этом указанный мониторинг осуществляется по диагностическим признакам вибрации, частоты вращения и температуры.

Поставленная цель в переносном мобильном устройстве для оценки технического состояния машин опасных производственных объектов достигается также тем, что встроенное программное обеспечение включает в себя компоненты, обеспечивающие оценку технического состояния агрегатов по параметрам вибрации в соответствии с рядом действующих стандартов, определяющих критические уровни для соответствующего типа и размерно-мощностной группы агрегата.

Анализ отличительных признаков предложенного устройства показал, что:

- наличие в устройстве узла бесконтактного распознавания точки измерения освобождает пользователя от ручного ввода точки измерения, снижая влияние человеческого фактора, повышая достоверность диагностики и производительность сбора диагностической информации;

- наличие в устройстве бесконтактного датчика температуры обеспечивает возможность вести мониторинг технического состояния как динамического, так и статического оборудования по признаку температуры, и, в отличие от контактного датчика температуры, обеспечивает большую безопасность и удобство использования, обусловленные отсутствием необходимости непосредственного контакта с объектом измерения;

- применение в устройстве схемотехнических и конструкторских решений, обеспечивающих особовзрывозащищенное исполнение и класс взрывозащиты типа «искробезопасная электрическая цепь» 0ExiaIICT3, позволяет сделать устройство легким (масса прибора составляет 300 грамм) и компактным (габаритные размеры прибора 135×70×20 мм) и применять его во всех классах взрывоопасных зон опасных производственных объектов;

- наличие в устройстве функции мониторинга обеспечивает наглядное отображение технического состояния агрегата, установки и предприятия, позволяя оператору оценить техническое состояние агрегата, установки или предприятия одним взглядом на экран устройства;

- наличие функции автоматического сравнения результатов измерений с нормами вибрации в соответствии с действующими стандартами позволяет производить оценку на месте технического состояния оборудования, не включенного в перечень оборудования для мониторинга.

Полученное сочетание описанных выше отличительных признаков, дает синергетический эффект, заключающийся в том, что предложенное компактное мобильное устройство собственными средствами обеспечивает полный цикл мониторинга оборудования в реальном времени во всех классах взрывоопасных зон опасных производственных объектов.

Таким образом, предложенная совокупность отличительных признаков, обеспечивающая полученный результат, неочевидна и отсутствует в известных технических решениях и представляется новой на существующем этапе развития науки и техники. Изобретение соответствует изобретательскому уровню, поскольку достигаемый результат определяется не только суммой отличительных признаков, но и результатом их тесного взаимодействия между собой.

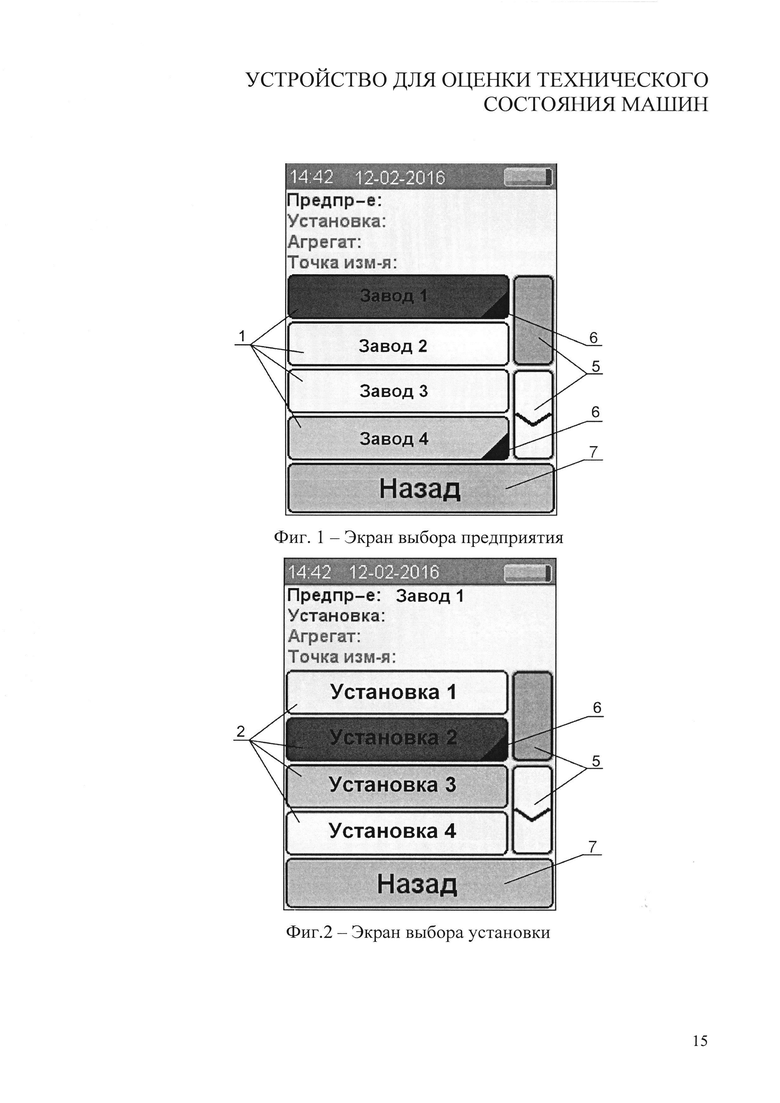

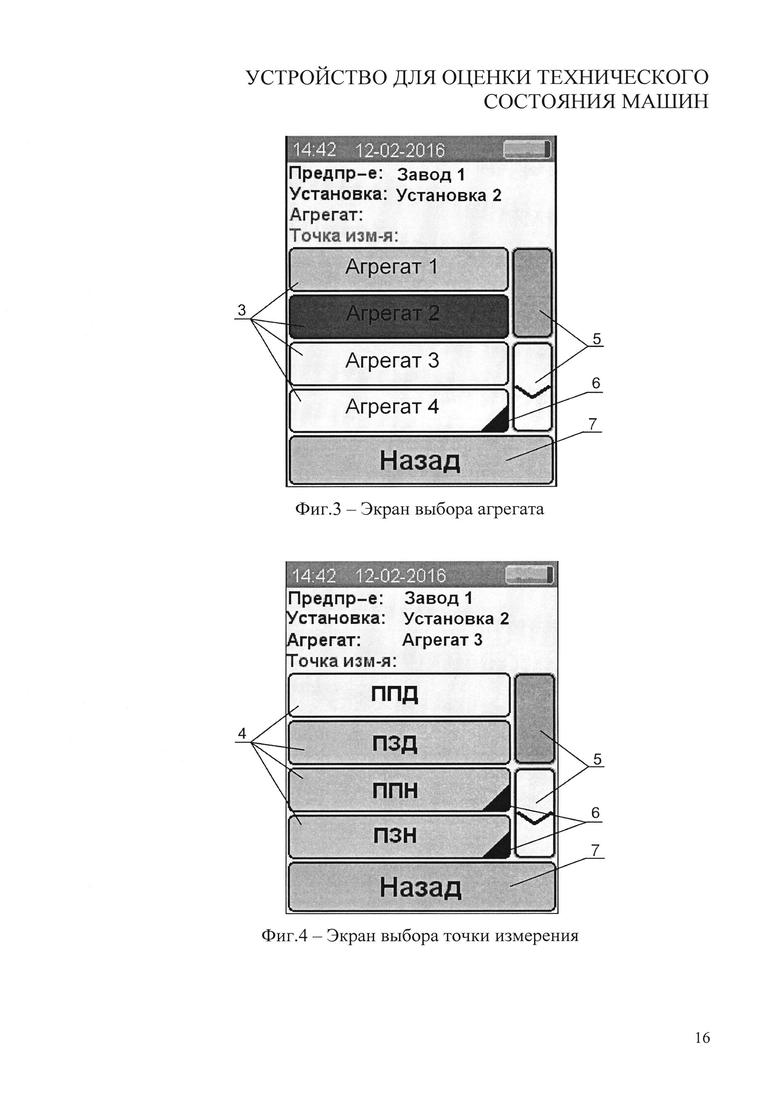

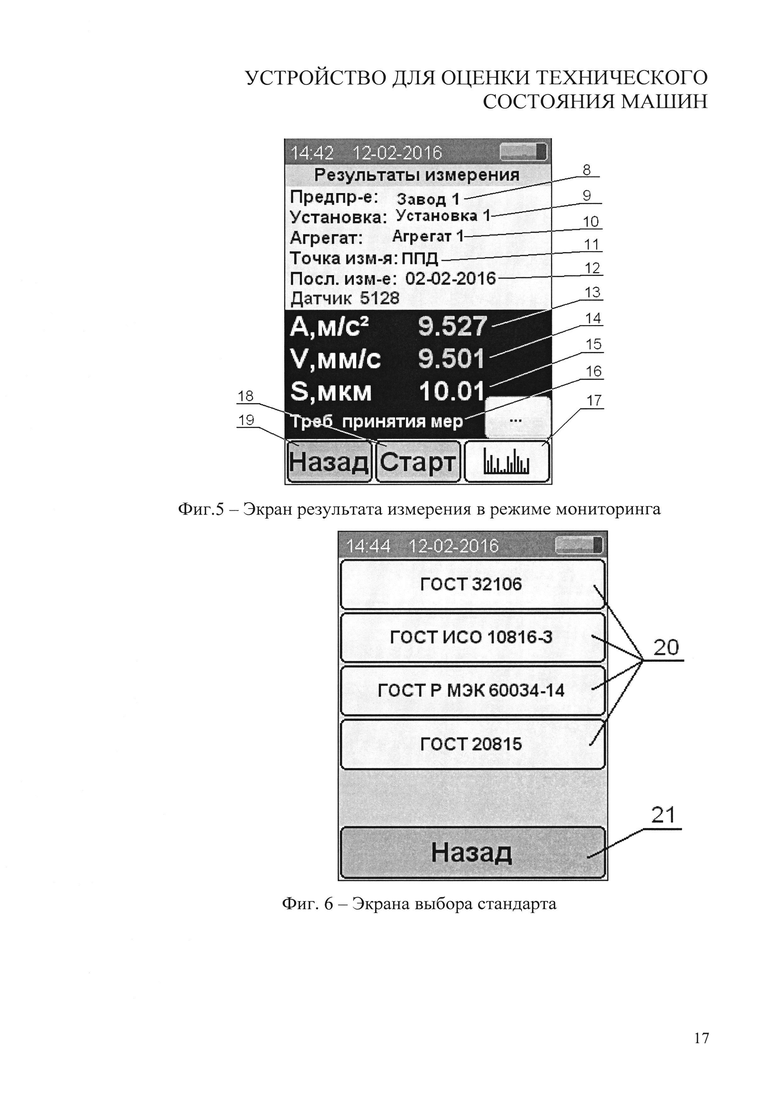

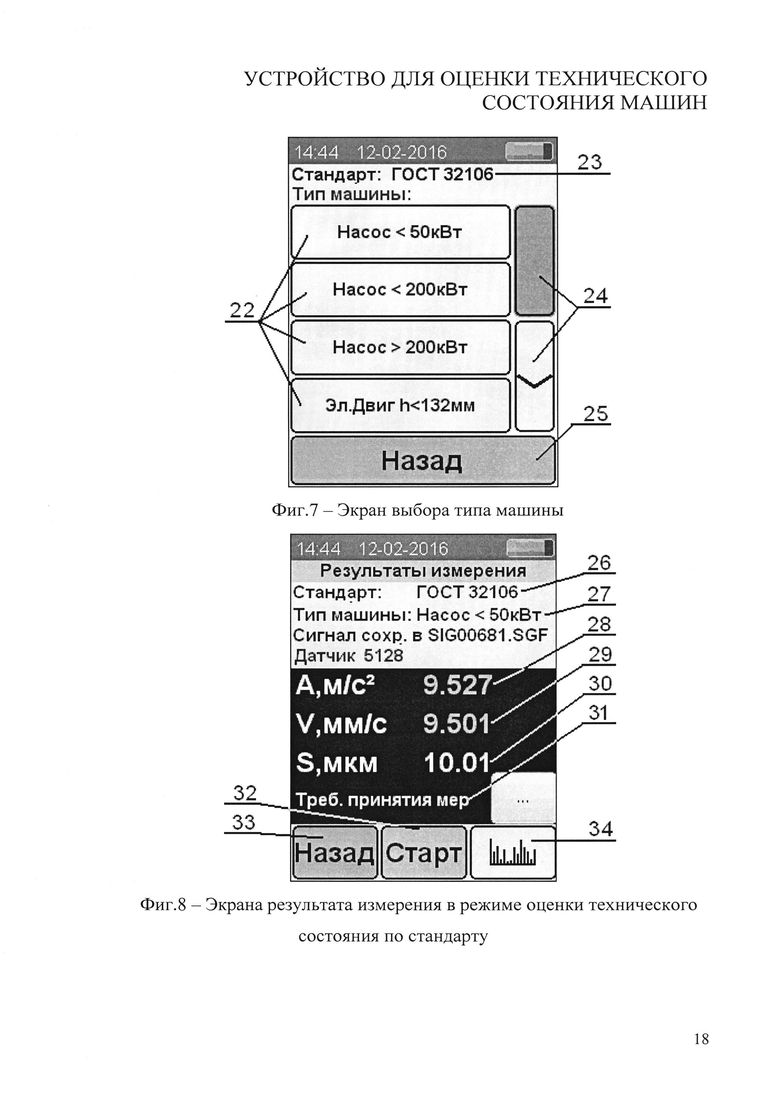

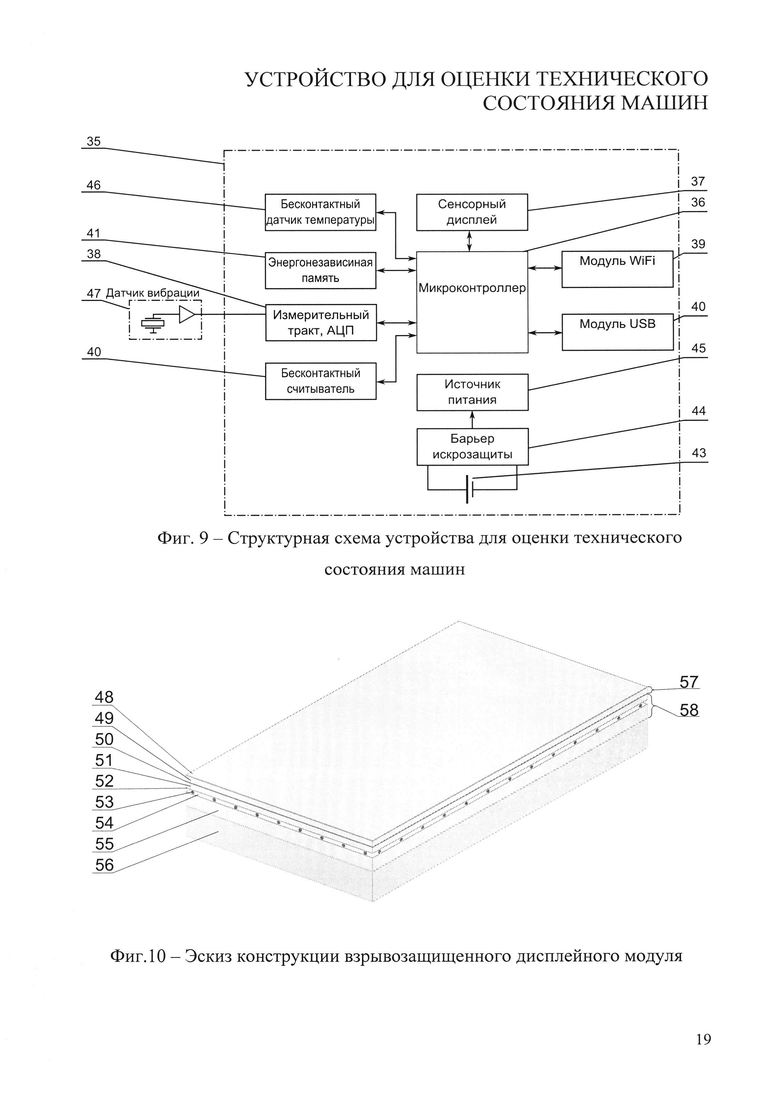

Сущность заявляемого устройства для диагностики поясняется фигурами, на которых изображено: на фиг. 1 - экран выбора предприятия; на фиг. 2 - экран выбора установки; на фиг. 3 - экран выбора агрегата; на фиг. 4 - экран выбора узла агрегата; на фиг. 5 - экран результата измерения в режиме мониторинга; на фиг. 6 - экран выбора стандарта; на фиг. 7 - экран выбора типа машины при оценке состояния по стандарту; на фиг. 8 - экран результата измерения в режиме оценки технического состояния по стандарту; на фиг. 9 - структурная схема устройства; на фиг. 10 - эскиз конструкции взрывозащищенного дисплейного модуля

На фиг. 1-4 представлены экраны выбора предприятия, установки, агрегата и узла агрегата, которые формируются на экране устройства при переходе в режим мониторинга, предоставляя возможность пользователю последовательно выбрать предприятие (фиг. 1, если база данных оборудования прибора включает в себя несколько предприятий), установку (фиг. 2), агрегат (фиг. 3) или узел агрегата (фиг. 4). Выбор необходимых предприятия, установки, агрегата и точки измерения производится путем нажатия на соответствующий элемент списка (поз. 1 фиг. 1, поз. 2 фиг. 2, поз. 3 фиг. 3, поз. 4 фиг. 4), также выбор точки измерения может осуществляться автоматически при приближении устройства к точке измерения, оборудованной специальной бесконтактной меткой. Элементы списка при этом могут подсвечиваться зеленым, желтым или красным цветом, что является индикатором технического состояния входящих в данный элемент субъектов по состоянию наихудшего. Таким образом, пользователь может определить, что на конкретном предприятии, установке или агрегате присутствует по крайней мере один субъект в состоянии «Требует принятия мер» (при подсвечивании элемента желтым цветом) или в состоянии «Недопустимо» (при подсвечивании элемента красным цветом); подсвечивание элемента списка зеленым цветом говорит о том, что все субъекты, входящие в данный элемент списка находятся в состоянии «Удовлетворительно». Прокрутка элементов списка осуществляется с помощью кнопок прокрутки поз. 5 фиг. 1-4. Кроме этого, на экранах выбора предприятия, установки, агрегата и точки измерения, на элементах списка формируются специальные пиктограммы (поз. 6 фиг. 1-4), которые означают, что превышен интервал измерения по крайней мере на одном из узлов агрегата, входящих в данное предприятие, установку или агрегат. Периоды измерения по субъектам задаются индивидуально, при конфигурировании базы данных оборудования исходя из класса опасности агрегата и требований руководящей документации, действующей на предприятии. Таким образом, для пользователя всегда доступна информация об опасном техническом состоянии субъектов агрегатов предприятия и установки непосредственно на дисплее устройства.

На фиг. 5 представлен экран результата измерения в режиме мониторинга. В верхней части экрана отображается выбранное предприятие, установка, агрегат и узел (точка измерения) агрегата (поз. 8 - И соответственно), дата последнего измерения по данной точке (поз. 12). В нижней части экрана отображаются значения диагностических признаков (поз. 13-15), экспертное сообщение о техническом состоянии узла агрегата (поз. 16) и управляющие элементы в виде кнопок «Назад» - поз. 19, «Старт» - поз. 18, «Анализ» - поз. 17.

На фиг. 6 представлен экран выбора стандарта для оценки технического состояния оборудования по стандартам. На данном экране отображается список доступных стандартов для оценки технического состояния оборудования по признакам вибрации. Выбор стандарта производится путем нажатия на один из элементов списка (поз. 20). Выход из режима оценки состояния агрегата по стандарту производится нажатием кнопки «Назад» (поз. 21).

На фиг. 7 представлен вид экрана выбора типа агрегата. В верхней части экрана отображается выбранный стандарт (поз. 23), ниже в виде списка отображаются типы агрегатов, доступные в выбранном стандарте, выбор типа агрегата осуществляется нажатием на соответствующий элемент списка (поз. 22). Прокрутка списка производится путем нажатия на кнопки прокрутки (поз. 24). Возврат к выбору стандарта производится нажатием на кнопку «Назад» (поз. 25).

На фиг. 8 представлен экран результата измерения в режиме оценки состояния агрегата по стандарту. В верхней части экрана отображаются выбранные стандарт и агрегат (поз. 26 и поз. 27 соответственно). В нижней части экрана отображаются значения диагностических признаков вибрации (поз. 28-30), экспертное сообщение о техническом состоянии узла агрегата (поз. 31) и управляющие элементы в виде кнопок «Назад» (поз. 33), «Старт» (поз. 32), «Анализ» (поз. 34).

На фиг. 9 представлена структурная схема устройства 35, который содержит, микроконтроллер 36, к которому подключены сенсорный дисплей 37, измерительный тракт с аналого-цифровым преобразователем 38, модули WiFi 39 и USB 40, энергонезависимая память 41, бесконтактный считыватель идентификатора точки измерения 42, аккумуляторная батарея 43 через барьер искрозащиты 44 подключена ко входу источнику питания 45, который формирует напряжения питания необходимые для всех узлов устройства и бесконтактный датчик температуры 46, а также выносной датчик вибрации со встроенным усилителем 47.

На фиг. 10 показан эскиз конструкции взрывозащищенного дисплейного модуля. На внешнюю сторону стандартного жидкокристаллического модуля 56 с резистивной сенсорной панелью 58, состоящей из стеклянной подложки 55 с нанесенным на нее резистивным светопрозрачным слоем 54, силиконовых разделителей 53, гибкой внешней пленки 51 с нанесенным на нее резистивным светопрозрачным слоем 52, наклеена пленка ITO 57. Основу пленки 57 составляет полимерный светопрозрачный эластичный материал 49, на который нанесено проводящее светопрозрачное покрытие 48. Пленка 57 наклеена на сенсорную панель с помощью отверждаемого в ультрафиолетовом свете клея 50. Данное техническое решение делает внешнюю поверхность сенсорного дисплея проводящей с сопротивлением поверхности менее 109 Ом по ГОСТ 31610.0, что снимает ограничения ГОСТ 31610.0 по площади неметаллических деталей во взрывозащищенных изделиях и дает возможность применять цветной сенсорный дисплей площадью более 400 мм2 во взрывоопасной зоне группы «0» и выше в электрооборудовании подгруппы «ПС».

Устройство работает следующим образом. При включении устройства и переходе в режим мониторинга из энергонезависимой памяти считываются списки предприятий, технологических установок, агрегатов, точек измерений, и их технические состояния выводится на экран соответствующий список в соответствии с фиг. 1. При этом активируется бесконтактный считыватель идентификатора точки измерения и при попадании идентификатора точки измерения в зону видимости считывателя (расстояние от прибора до идентификатора точки измерения от 0 до 5 см) происходит автоматический выбор точки измерения. Соответствие между точками измерения и их идентификаторами хранится в энергонезависимой памяти. При обнаружении неизвестного идентификатора устройство предлагает связать найденный идентификатор с точкой измерения из памяти устройства либо проигнорировать найденный идентификатор. Также точку измерения можно выбрать вручную, не поднося устройство к идентификатору точки измерения. Выбор осуществляется путем нажатия на соответствующий элемент списка (поз. 1 фиг. 1). Элементы списка окрашены в цвета, соответствующие техническому состоянию установок, входящих в данное предприятие. При этом зеленый цвет означает, что все установки предприятия находятся в состоянии «Удовлетворительно», желтый цвет означает, что по крайней мере одна установка предприятия находится в состоянии «ТРЕБУЕТ ПРИНЯТИЯ МЕР», красный цвет означает, что по крайней мере одна установка предприятия находится в состоянии «НЕДОПУСТИМО». Синий треугольник (поз. 6, фиг. 1) означает, что превышен интервал измерения, по крайней мере, по одному узлу агрегата, входящему в данное предприятие.

После выбора предприятия на дисплее устройства отображается экран, приведенный на фиг. 2, где пользователю предлагается выбрать установку из доступных для выбранного предприятия в текущей конфигурации устройства. Аналогично, выбор осуществляется путем нажатия на соответствующий элемент списка (поз. 2 фиг. 2). Элементы списка окрашены в цвета, соответствующие техническому состоянию агрегатов, входящих в данную установку. При этом зеленый цвет означает, что все агрегаты установки находятся в состоянии «Удовлетворительно», желтый цвет означает, что по крайней мере один агрегат установки находится в состоянии «ТРЕБУЕТ ПРИНЯТИЯ МЕР», красный цвет означает, что по крайней мере один агрегат установки находится в состоянии «НЕДОПУСТИМО». Синий треугольник (поз. 6, фиг. 2) означает, что превышен интервал измерения, по крайней мере, по одному узлу агрегата, входящему в данную установку.

После выбора установки на дисплее устройства отображается экран, приведенный на фиг. 3, где пользователю предлагается выбрать агрегат из доступных для выбранных предприятия и установки в текущей конфигурации устройства. Выбор осуществляется путем нажатия на соответствующий элемент списка (поз. 3 фиг. 3). Элементы списка окрашены в цвета, соответствующие техническому состоянию узлов агрегатов, входящих в данный агрегат. При этом зеленый цвет означает, что все узлы агрегата находятся в состоянии «Удовлетворительно», желтый цвет означает, что по крайней мере один узел агрегат находится в состоянии «ТРЕБУЕТ ПРИНЯТИЯ МЕР», красный цвет означает, что по крайней мере один узел агрегата находится в состоянии «НЕДОПУСТИМО». Синий треугольник (поз. 6, фиг. 3) означает, что превышен интервал измерения, по крайней мере, по одному узлу агрегата, входящему в данный агрегат.

После выбора агрегата на дисплее устройства отображается экран, приведенный на фиг. 4, где пользователю предлагается выбрать узел агрегата из доступных для выбранных предприятия, установки и агрегата в текущей конфигурации устройства. Выбор осуществляется путем нажатия на соответствующий элемент списка (поз. 4 фиг. 4). Элементы списка окрашены в цвета, соответствующие техническому состоянию узлов агрегатов по наихудшему диагностическому признаку, контролируемому для данного узла агрегата. При этом зеленый цвет означает, что данный узел агрегата находится в состоянии «Удовлетворительно», желтый цвет означает, что данный узел агрегата находится в состоянии «ТРЕБУЕТ ПРИНЯТИЯ МЕР», красный цвет означает, что данный узел агрегата находится в состоянии «НЕДОПУСТИМО». Синий треугольник (поз. 6, фиг. 4) означает, что превышен интервал измерения, по крайней мере, по одному узлу агрегата, входящему в данный агрегат. Перечень и критические уровни диагностических признаков а также период измерения для каждого узла задается при конфигурировании устройства.

После выбора узла агрегата на дисплее устройства отображается экран, приведенный на фиг. 5. На данном экране отображаются выбранные предприятие (поз. 8), установка (поз. 9), агрегат (поз. 10) и узел агрегата (поз. 11), дата последнего измерения (поз. 12), значения диагностических признаков для данного узла (поз. 13-15), полученные во время последнего измерения, окрашенные при этом в цвета соответствующие состоянию признака: зеленый - состояние по данному признаку «УДОВЛЕТВОРИТЕЛЬНО», желтый - состояние по данному признаку «ТРЕБУЕТ ПРИНЯТИЯ МЕР», красный - состояние по данному признаку «НЕДОПУСТИМО». Также на данном экране отображается экспертное сообщение о состоянии узла агрегата (поз. 16, фиг. 5), кнопка «Назад» (поз. 19, фиг. 5) для перехода к выбору узла агрегата, кнопка «Старт» (поз. 18, фиг. 5) для запуска измерения значений диагностических признаков по выбранному узлу агрегата, кнопка «Анализ» (поз. 17, фиг. 5) для перехода к архиву сигналов вибрации по выбранному узлу агрегата.

После выбора точки измерения из энергонезависимой памяти загружаются настройки измерений для данной точки измерения, а также последние результаты измерений для выбранной точки измерения.

Проведение измерения значений диагностических признаков производят путем установки датчика вибрации на диагностируемый узел и нажатием кнопки «Старт» (поз. 18, фиг. 5). При запуске измерения активируется активный датчик вибрации (поз. 39, фиг. 9), измерительный тракт с АЦП (поз. 38, фиг. 9) и бесконтактный датчик температуры (поз. 36, фиг. 9) в соответствии с загруженными настройками. После проведения измерения автоматически производится расчет значений диагностических признаков и вывод их на экран, при этом, на основании сравнения значений диагностических признаков с критическими уровнями, соответствующими данной точке измерения, производится окрашивание признаков цветом, соответствующим их состоянию (поз. 13-15, фиг. 5), также на дисплей выводится экспертное сообщение о техническом состоянии узла агрегата (поз. 16, фиг. 5) и рассчитываются технические состояния узла агрегата, агрегата, технологической установки и предприятия с учетом технического состояния агрегата, по которому произведено измерение. Возврат к выбору узла агрегата, агрегата, установки, предприятия производится нажатием кнопки «Назад» (поз. 19, фиг. 5).

При переходе в режим оценки состояния оборудования по стандартам вибродиагностики, на дисплее устройства отображается экран, приведенный на фиг. 6, где приведены стандарты по вибродиагностике, доступные в текущей конфигурации устройства. Выбор стандарта производится путем нажатия на соответствующий элемент списка (поз. 20, фиг. 6).

После выбора стандарта на дисплее устройства отображается экран, приведенный на фиг. 7, где приведены типы агрегатов, доступные для выбранного стандарта. Выбор типа агрегата производится путем нажатия на соответствующий элемент списка (поз. 22, фиг. 7).

После выбора типа агрегата на дисплее устройства отображается экран, приведенный на фиг. 8. После того, как датчик будет установлен на агрегат необходимо произвести измерение нажатием на кнопку «Старт» (поз. 32 фиг. 8). После проведения измерения и расчета значений диагностических признаков производится отображение их на дисплее устройства (поз. 28-30, фиг. 8) цветом, соответствующим состояниям диагностических признаков в соответствии с выбранным стандартом и типом агрегата. Также после расчета значений диагностических признаков отображается экспертное сообщение о техническом состоянии агрегата в соответствии с выбранным стандартом и типом агрегата (поз. 31, фиг. 8). Возврат к выбору типа агрегата и стандарта производится нажатием кнопки «Назад» (поз. ЗЗ, фиг. 8).

Таким образом, предложенное устройство для оценки технического состояния машин обеспечивает оценку отображение в простом наглядном виде технического состояния агрегатов, снижая при этом влияние человеческого фактора и повышая достоверность диагностики. Применение барьера искрозащиты перед источником питания устройства, электропроводящего покрытия дисплейного модуля и энергоэффективного 32-х разрядного микроконтроллера делает осуществимой эту задачу во взрывоопасных зонах всех классов.

Данное изобретение реализовано в виброанализаторе 8710 с цветным сенсорным дисплеем с диагональю 71,2 мм и площадью 2400 мм и применяется как отдельно, так и в составе системы Compacs®-micro, на ряде опасных производственных объектов нефтехимического комплекса Российской Федерации, в числе которых АО «ГАЗПРОМНЕФТЬ-ОНПЗ», ПАО «НОВАТЭК-Пуровский ЗПК», АО «Роснефть Ачинский НПЗ ВНК» и других для мониторинга технического состояния динамического оборудования. Габаритные размеры прибора не превышают 68×144×24 мм, масса не превышает 300 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальная объектно-ориентированная мультиплатформенная система автоматической диагностики и мониторинга для управления состоянием и предупреждения аварий оборудования опасных производственных и транспортных объектов | 2019 |

|

RU2728167C1 |

| Способ и система вибромониторинга промышленной безопасности динамического оборудования опасных производственных объектов | 2018 |

|

RU2687848C1 |

| СПОСОБ ИНТЕГРИРОВАННОГО МОНИТОРИНГА И ДИАГНОСТИКИ УПРАВЛЕНИЯ БЕЗОПАСНОЙ ЭКСПЛУАТАЦИЕЙ ПАРКА ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2603294C2 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2015 |

|

RU2606164C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2014 |

|

RU2540195C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

| СИСТЕМА ДИАГНОСТИКИ УЗЛОВ МОТОР-ВАГОННОГО ПОДВИЖНОГО СОСТАВА НА УЧАСТКАХ РЕМОНТА | 2012 |

|

RU2533875C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| Система и способ диагностики машин | 2018 |

|

RU2700292C2 |

Изобретение относится к области диагностики технического состояния машин. Технический результат - разработка переносного мобильного устройства для осуществления автоматизированного мониторинга агрегатов технологического оборудования по признакам вибрации, частоты вращения и температуры во взрывоопасных зонах. Для этого предложено устройство, включающее в себя корпус с процессорным блоком, энергонезависимой памятью, измерительным каналом, источником питания и цветным сенсорным дисплеем, при этом при переходе в режим «Мониторинг» на дисплее формируется меню выбора предприятия, установки, агрегата и узла агрегата, при выборе узла агрегата формируется экран со значениями диагностических признаков и экспертным сообщением о техническом состоянии, а также с кнопкой для просмотра архива и кнопкой запуска измерения, при этом устройство выполняет оценку технического состояния по наихудшему диагностическому признаку и выдает экспертное сообщение о техническом состоянии, и на основании текущего технического состояния узла агрегата определяется состояние агрегата, установки и предприятия, включающих данный узел. 1 з.п. ф-лы, 10 ил.

1. Переносное мобильное устройство для оценки технического состояния машин опасных производственных объектов, включающее в себя корпус с размещенным в нем процессорным блоком со встроенным программным обеспечением, энергонезависимой памятью, измерительным каналом с аналого-цифровым преобразователем, источником питания на основе аккумуляторной батареи и цветным сенсорным дисплеем, на котором отображаются в числе прочего значения диагностических признаков, окрашиваемые в определенный цвет в соответствии с их состоянием, определяемым заранее заданными критическими уровнями, отличающееся тем, что включает в себя бесконтактный датчик температуры, обеспечивающий функцию бесконтактного измерения температуры узлов агрегатов, узел беспроводной радиочастотной идентификации, обеспечивающий функцию автоматического распознавания точки измерения, при этом источник питания и измерительный канал переносного устройства включают в себя элементы искрозащиты, причем цветной сенсорный дисплей защищен проводящей антистатической светопрозрачной пленкой, благодаря чему имеет взрывозащищенное исполнение и возможность использования в водородной и ацетиленовой среде, что позволяет использовать его во всех классах взрывоопасных зон, а применение 32-разрядного вычислительного узла с плавающей точкой позволяет на месте производить оценку технического состояния машинного оборудования, и при этом имеет малые массогабаритные характеристики, а также при переходе в режим «Мониторинг» на дисплее формируется меню выбора предприятия, установки, агрегата и узла агрегата в виде списков соответствующих элементов с функцией прокрутки, представляющих собой цветные пиктограммы, цвет которых определяется техническим состоянием представляемого элемента списка, а также тем, что после выбора узла агрегата формирует экран со значениями диагностических признаков, измеренными ранее, датой последнего измерения и экспертным сообщением о техническом состоянии узла агрегата, а также с кнопкой для просмотра архива сигналов по выбранному узлу и кнопкой запуска измерения, после выполнения которого прибор обновляет на экране текущие значения диагностических признаков, при этом выполняет оценку технического состояния по наихудшему диагностическому признаку и выдает экспертное сообщение о техническом состоянии узла агрегата, которые сохраняет в энергонезависимой памяти, кроме того, на основании текущего технического состояния узла агрегата определяет техническое состояние агрегата, технологической установки и предприятия, включающих данный узел, при этом определение технического состояния агрегата, технологической установки и предприятия производит по наихудшему состоянию входящих в них узлов, агрегатов и технологических установок соответственно, при этом указанный мониторинг осуществляется по диагностическим признакам вибрации, частоты вращения и температуры.

2. Переносное мобильное устройство для оценки технического состояния машин опасных производственных объектов по п. 1, отличающееся тем, что встроенное программное обеспечение включает в себя компоненты, обеспечивающие оценку технического состояния агрегатов по параметрам вибрации в соответствии с рядом действующих стандартов, определяющих критические уровни для соответствующего типа и размерно-мощностной группы агрегата.

| СПОСОБ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО ВИБРАЦИИ КОРПУСА | 1996 |

|

RU2103668C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2014 |

|

RU2540195C1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| US 5955946 A1, 21.09.1999. | |||

Авторы

Даты

2019-02-14—Публикация

2017-12-25—Подача