Изобретение относится к области определения прочностных свойств металлов и может быть использовано для определения истинного сопротивления разрыву при растяжении.

Известен способ определения истинного сопротивления разрыву (ГОСТ 1497-84, ИСО 6892-84 «Металлы. Методы испытания на растяжение"), который предусматривает вырезку из детали заготовок для образцов и последующее изготовление образцов для испытания на растяжение. Для определения истинного сопротивления разрыву Sk образец подвергают растяжению до разрушения под действием плавно приложенной нагрузки. Истинное сопротивление разрыву вычисляют по формуле

Sk=Pk/Fk,

где Pk - нагрузка в момент разрыва образца,

Fk - площадь минимального поперечного сечения образца после разрыва.

Недостатком этого способа является то, что он требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Таким образом, этот способ не позволяет оперативно и без разрушения производить определение истинного сопротивления разрыву материала.

Известен способ определения максимальных истинных напряжений и деформаций (патент №2319944 РФ G01N 3/32, заявл. 19.09.2006, опубл. 20.03.2008, бюл. №8). Способ реализуется путем периодического в процессе испытания ступенчатого нагружения образца вплоть до его разрыва с получением на каждой ступени нагружения заданной величины диаметра, при котором изменение коэффициента жесткости напряженного состояния в минимальном сечении не превышает 3%, производят обточку берегов шейки образца до получения по обе стороны от минимального сечения двух соосных с осью образца конических поверхностей, направленных навстречу друг другу и сопряженных по поверхности, сформированной в области шейки, определяют угол наклона образующих при вершине конусов из условия наименьшей его величины, обеспечивающей закрепление деформации в области шейки, по результатам испытания строят истинную диаграмму растяжения, и по точке, соответствующей моменту разрыва образца, судят о максимальных истинных напряжениях и деформациях.

Недостатком этого способа является то, что он также требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Таким образом, и этот способ не позволяет оперативно и без разрушения производить определение истинного сопротивления разрыву материала. Кроме того, тот способ имеет большую трудоемкость из-за необходимости изготовления и последующего испытания образца; его невозможно использовать при стопроцентном контроле деталей, а также при малых размерах деталей.

Наиболее близким по технической сущности является способ определения истинного сопротивления разрыву (описанный в книге В.М. Матюнина "Индентирование в диагностике механических свойств материалов". - М.: Издательский дом МЭИ, 2015. - 288 с, на стр. 185), который предусматривает нанесение царапины алмазным конусом под действием нагрузки на испытуемой поверхности, измерение глубины заглубления индентора в испытуемый материал, определение значения твердости царапаньем HG, по которой определяют истинное сопротивление разрыву Sk по формуле

Sk=0,142HG.

Недостатком этого способа является то, что он предусматривает построение диаграммы царапания с регистрацией максимальной нагрузки, при которой заглубление индентора составляет 5 мкм. В связи с этим этот способ может быть реализован только на тщательно подготовленных плоских образцах с полированной поверхностью и с использованием специального оборудования. Кроме того, глубина царапины очень мала, что неизбежно вызывает дополнительные ошибки при ее измерении.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют оперативно и без разрушения определять истинное сопротивление разрыву.

В этой связи важнейшей задачей является создание нового способа определения истинного сопротивления разрыву, который позволял бы оперативно и без разрушения производить определение истинного сопротивления разрыву.

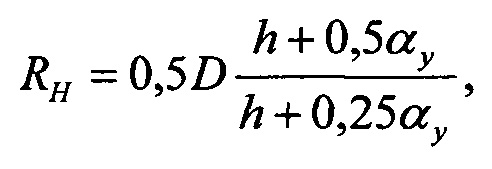

Техническим результатом заявленного способа является создание нового способа определения истинного сопротивления разрыву, который позволяет повысить точность и оперативно без разрушения производить определение истинного сопротивления разрыву. Указанный технический результат заключается в том, что испытуемый материал нагружают посредством индентора диаметром D нагрузкой Р, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют истинное сопротивление разрыву, при этом используют индентор сферической формы, измеряют остаточную h и упругую αу части полного сближения сферического индентора с поверхностью испытуемого материала, по которым определяют радиус кривизны поверхности отпечатка сферического индентора под нагрузкой

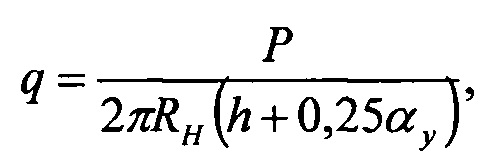

с учетом которого определяют величину истинного давления q под нагрузкой на поверхности отпечатка

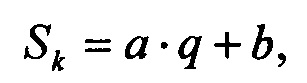

а истинное сопротивление разрыву Sk определяют по формуле

где Р - нагрузка на сферический индентор (Н),

D - диаметр сферического индентора (мм),

RH - радиус кривизны поверхности отпечатка под нагрузкой (мм),

q - истинное давление под нагрузкой на поверхности контакта (МПа),

h - остаточная часть полного сближения (глубина остаточного отпечатка), мм,

αу - упругая часть полного сближения в контакте (мм),

π=3,14,

Sk - истинное сопротивление разрыву (МПа),

a, b - коэффициенты, зависящие от химического состава материала детали

Существенным отличием предлагаемого способа является то, что используют индентор сферической формы и измеряют остаточную h и упругую αу части полного сближения сферического индентора с поверхностью испытуемого материала. Это позволяет оценить как пластические, так и упругие свойства испытуемого материала, от которых зависит способность испытуемого материала сопротивляться деформации и разрушению.

Существенным отличием является и то, что определяют радиус кривизны поверхности отпечатка сферического индентора под нагрузкой и с его учетом определяют величину истинного давления q под нагрузкой на поверхности отпечатка. Это позволяет неразрушающим способом получить значение истинного давления q под нагрузкой на поверхности отпечатка, которое позволяет количественно оценить способность испытуемого материала сопротивляться разрушению.

Существенным отличием способа является предложение при определении истинного сопротивления разрыву Sk учитывать коэффициенты а и b, что позволяет повысить точность определения истинного сопротивления разрыву, поскольку его значение зависит от химического состава испытуемого материала.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новые зависимости для определения радиуса кривизны поверхности отпечатка сферического индентора под нагрузкой, истинного давления q под нагрузкой на поверхности отпечатка и истинного сопротивления разрыву. Последняя зависимость в новой форме устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину истинного сопротивления разрыву: пластические и упругие свойства испытуемого материала (от них зависят остаточная h и упругая αу части полного сближения сферического индентора с поверхностью испытуемого материала и, следовательно, радиус кривизны поверхности отпечатка сферического индентора под нагрузкой), величина истинного давления q под нагрузкой на поверхности отпечатка, а также коэффициенты а и b, значения которых зависит от химического состава испытуемого материала. Это позволяет оперативно с высокой точностью определять истинное сопротивление разрыву испытуемого материала без разрушения детали.

Способ определения истинного сопротивления разрыву испытуемого материала реализуется следующим образом.

Испытуемый материал нагружают посредством индентора диаметром D нагрузкой Р, находящейся в диапазоне, соответствующем измерению твердости. Диапазон нагрузок может быть выбран, например, согласно ГОСТ 9012-59 (ИСО 6506-81) "Металлы. Метод измерения твердости по Бринеллю". Например, для сталей с твердостью до 140 НВ отношение P/D2=10, а для более твердых сталей - P/D2=30 (см. ГОСТ 9012-59, табл. 3). Таким образом, если диаметр сферического индентора D=5 мм, а твердость больше 140 НВ, то нагрузка Р=30*25=750 кгс (7358 Н). Нагружение может быть выполнено с использованием пресса Бринелля.

Измеряют остаточную h и упругую αу части полного сближения сферического индентора с поверхностью испытуемого материала. Эту операцию можно выполнить с помощью прибора для измерения контактных деформаций (см. книгу Н.Б. Демкина, Э.В. Рыжова "Качество поверхности и контакт деталей машин" - М: Машиностроение, 1981. - 244 с., на стр. 214, рис. 5.1)

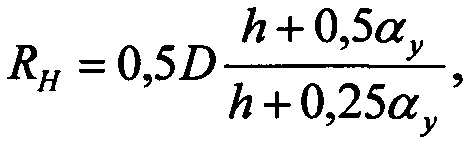

По формуле (1) определяют радиус кривизны поверхности отпечатка сферического индентора под нагрузкой

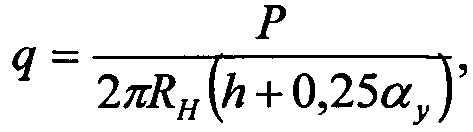

с учетом которого по формуле (2) определяют величину истинного давления q под нагрузкой на поверхности отпечатка

а истинное сопротивление разрыву Sk определяют по формуле (3)

Sk=a⋅q+b,

Для определения числовых значений коэффициентов а и b используют вспомогательные образцы с известной величиной истинного сопротивления разрыву; материал вспомогательного образца (черный или цветной металл выбирают в зависимости от того истинное сопротивление разрыву какого материала предполагается определять). Истинное сопротивление разрыву вспомогательных образцов определяют согласно ГОСТ 1497-84, ИСО 6892-84 «Металлы. Методы испытания на растяжение"; для вспомогательных образцов - Sk1 и Sk2.

Каждый из двух вспомогательных образцов нагружают посредством индентора диаметром D нагрузкой Р, находящейся в диапазоне, соответствующем измерению твердости. Измеряют остаточную h и упругую αу части полного сближения сферического индентора с поверхностью каждого вспомогательного образца. По формуле (1) определяют для каждого вспомогательного образца радиус кривизны поверхности отпечатка сферического индентора под нагрузкой

По формуле (2) определяют величину истинного давления q под нагрузкой на поверхности отпечатка каждого вспомогательного образца

Вычисляют значения коэффициентов а и b по следующим формулам

Пример. Проведена экспериментальная проверка предложенного способа.

Определение истинного сопротивления разрыву проводили на образцах, изготовленных из углеродистых и легированных конструкционных сталей различного уровня прочности.

В качестве индентора использовали стальной закаленный шарик диаметром 5 мм.

Для определения коэффициентов а и b использовали вспомогательные образцы, изготовленные из стали 20 с известным истинным сопротивлением разрыву, равном Sk1=1000 МПа, и из стали 30ХГСА с известным истинным сопротивлением разрыву, равном Sk2=1520 МПа. Внедрение сферического индентора в поверхность вспомогательных образцом проводили с использованием пресса Бринелля при нагрузке Р=7358 Н.

С помощью прибора для измерения контактных деформаций измеряли остаточную h и упругую αу части полного сближения сферического индентора с поверхностью каждого вспомогательного образца

для первого вспомогательного образца h1=0,310 мм, αу1=0,039 мм;

для второго вспомогательного образца h2=0,106 мм, αу2=0,060 мм.

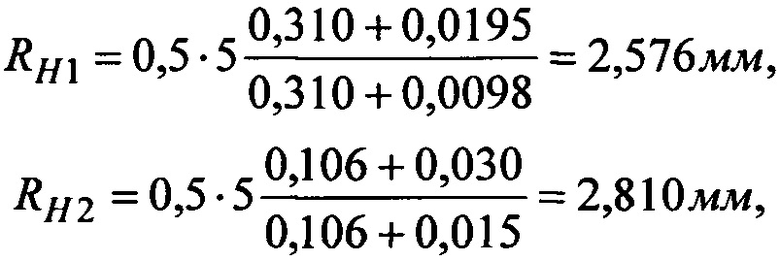

По формулам (4) и (5) определяют для каждого вспомогательного образца радиус кривизны поверхности отпечатка сферического индентора под нагрузкой

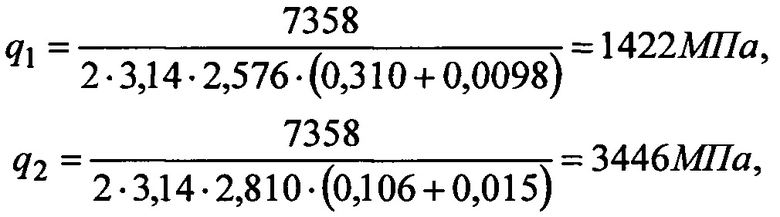

По формулам (6) и (7) определяют величину истинного давления q под нагрузкой на поверхности отпечатка каждого вспомогательного образца

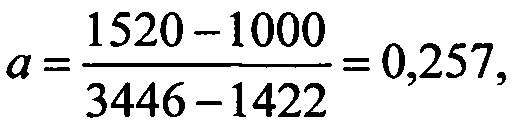

По формулам (8) и (9) вычисляют значения коэффициентов а и b

b=1000-0,257⋅1422=635 МПа.

Таким образом, полученные значения коэффициентов а и b позволяют определять истинное сопротивление разрыву испытуемых материалов из сталей. При этом формула (3) с учетом числовых значений коэффициентов а и b примет вид

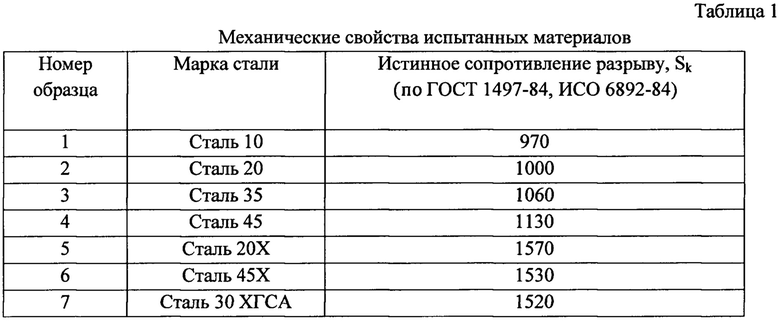

В таблице 1 представлены механические свойства испытанных материалов. При этом истинное сопротивление разрыву определяли по ГОСТ 1497-84, ИСО 6892-84 «Металлы. Методы испытания на растяжение" Испытания на растяжение проводили с помощью программно-технического комплекса для испытания металлов (оснащенного персональным IBM совместимым компьютером) ИР 5143-200, принятому в качестве эталонного способа.

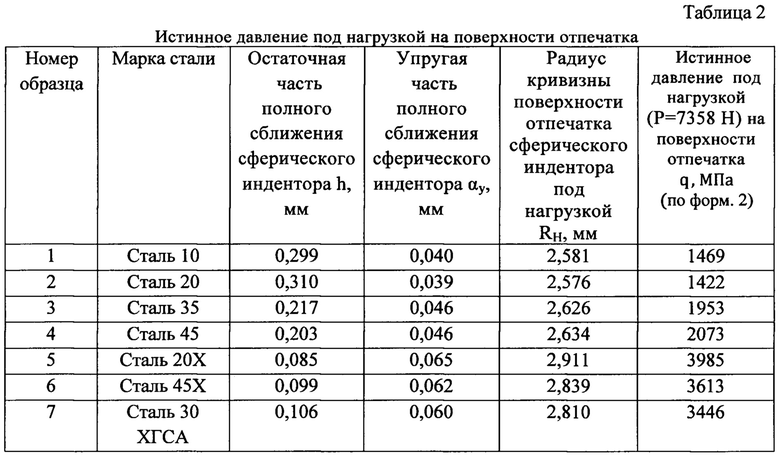

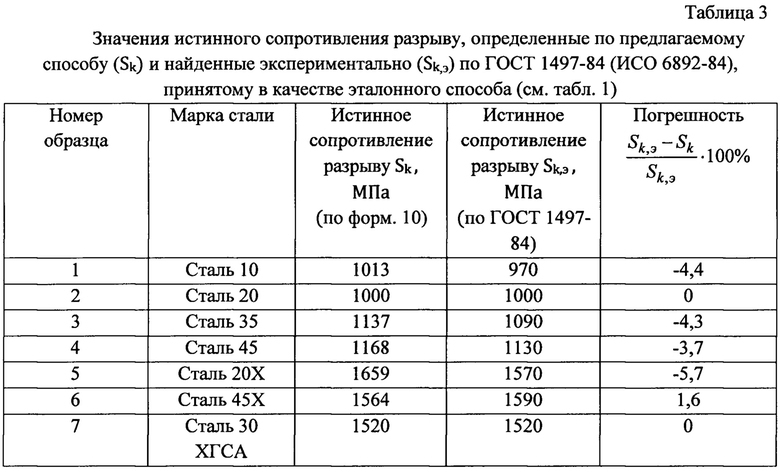

В таблице 2 приведены результаты определения истинного давления под нагрузкой на поверхности отпечатка. Результаты сравнительных испытаний приведены в таблице 3. Как видно из таблицы 3, при использовании предлагаемого способа погрешность определения истинного сопротивления разрыву по сравнению со способом по ГОСТ 1497-84 не превышает (5…6)% и имеет характер двухстороннего разброса.

Таким образом, результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения истинного сопротивления разрыву не превышает (5…6)% в широком диапазоне изменения прочностных свойств материала, что для оценки прочностных свойств материала деталей вполне удовлетворительно.

В связи с этим предлагаемый способ позволяет повысить точность определения истинного сопротивления разрыву без разрушения материала и может быть использован для контроля прочности материала различных деталей (болты, стержни, элементы металлоконструкций, балки и т.п.).

Таким образом, способ, воплощающий заявленное изобретение, предусматривает, что испытуемый материал нагружают посредством индентора диаметром D нагрузкой Р, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют истинное сопротивление разрыву, при этом используют индентор сферической формы, измеряют остаточную h и упругую αу части полного сближения сферического индентора с поверхностью испытуемого материала, по которым определяют радиус кривизны поверхности отпечатка сферического индентора под нагрузкой, с учетом которого определяют величину истинного давления q под нагрузкой на поверхности отпечатка, по которому определяют истинное сопротивление разрыву.

Способ предназначен для использования в промышленности для определения истинного сопротивления разрыву без разрушения материала деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОГО СУЖЕНИЯ ПОСЛЕ РАЗРЫВА | 2019 |

|

RU2721314C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2010 |

|

RU2451282C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА | 2019 |

|

RU2715887C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА ДВОЯКОЙ КРИВИЗНЫ | 1991 |

|

RU2027984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2581746C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

Изобретение относится к области определения прочностных свойств конструкционных материалов и может быть использовано для определения истинного сопротивления разрыву. Сущность: испытуемый материал нагружают посредством индентора диаметром D нагрузкой Р, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют истинное сопротивление разрыву, при этом используют индентор сферической формы. Измеряют остаточную h и упругую αу части полного сближения сферического индентора с поверхностью испытуемого материала, по которым определяют радиус кривизны поверхности отпечатка сферического индентора под нагрузкой, с учетом которого определяют величину истинного давления q под нагрузкой на поверхности отпечатка, по которому определяют истинное сопротивление разрыву. Технический результат: возможность определения истинного сопротивления разрыву без разрушения материала деталей. 3 табл.

Способ определения истинного сопротивления разрыву, заключающийся в том, что испытуемый материал нагружают посредством индентора диаметром D нагрузкой Р, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют истинное сопротивление разрыву, отличающийся тем, что используют индентор сферической формы, измеряют остаточную h и упругую αу части полного сближения сферического индентора с поверхностью испытуемого материала, по которым определяют радиус кривизны поверхности отпечатка сферического индентора под нагрузкой

с учетом которого определяют величину истинного давления q под нагрузкой на поверхности отпечатка

а истинное сопротивление разрыву Sk определяют по формуле

где Р - нагрузка на сферический индентор (Н),

D - диаметр сферического индентора (мм),

RH - радиус кривизны поверхности отпечатка под нагрузкой (мм),

q - истинное давление под нагрузкой на поверхности контакта (МПа),

h - остаточная часть полного сближения (глубина остаточного отпечатка), мм,

αу - упругая часть полного сближения в контакте (мм),

π=3,14,

Sk - истинное сопротивление разрыву (МПа),

a, b - коэффициенты, зависящие от химического состава материала детали.

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2006 |

|

RU2319944C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1998 |

|

RU2143106C1 |

| Способ оценки напряженного состояния элементов конструкции в зоне разрушения | 1990 |

|

SU1788456A1 |

| Канал цветоразностного сигнала декодирующего устройства системы СЕКАМ | 1983 |

|

SU1251343A1 |

Авторы

Даты

2019-02-15—Публикация

2018-04-16—Подача