Настоящее изобретение относится к способу и устройству для реализации указанного способа, предназначенному для дробления, т.е. уменьшения до заданных размеров зерен, в форме мелких частиц или пыли, инертных сырьевых материалов, которые имеют значительное содержание воды, например, имеющих содержание влаги от 10% до 90%, и, в частности, от 15% до 85%.

Предлагаемый способ может быть применен к любому влажному материалу, который является порошкообразным, находится в пластическом состоянии, является порошкообразным, волокнистым, гелеобразным или пастообразным. Предлагаемый способ, таким образом, находит применение в различных областях, таких как строительство, коммуникационные каналы, или в пищевой промышленности, охране окружающей среды или в химии или косметике и т.д.

В строительстве, например, способ позволяет использовать глину, которая, в раздробленном виде предназначена для керамической промышленности. В пищевой промышленности материал может содержать морские водоросли, пищевую пасту, побочные продукты, полученные, например, от вытапливания жира или от переработки морских продуктов, из молочных продуктов, из животных или растительных белков, или из растительных жмыхов и т.д. В области охраны окружающей среды материал может содержать отбросы с очистных сооружений. В химической области материал может быть получен в результате процесса осаждения или процесса грануляции и т.д.

С этой целью, а также известным способом, примеры дробилок, которые используются, включают валковые дробилки, маятниковые дробилки, истирающие дробилки, ударные дробилки и дробилки для тонкого измельчения, которые, как правило, являются дробилками воздушным потоком.

Большое количество и большие объемы материалов, подлежащих обработке, и сопротивление материалов дроблению (горные породы и камни), соответственно требуют больших, надежных установок, которые также потребляют большое количество энергии. Кроме того, конечный размер зерна должен быть в пределах узкого диапазона. И, наконец, дробление по своей природе производит пыль, которая не должна распространяться за пределы установки.

Очевидно, что дробление таких материалов создает проблемы с точки зрения реализации.

Влажные сырьевые материалы, такие, как глина, добавляют дополнительные трудности. Существует еще одна трудность, если материал имеет волокнистую или гелеобразную структуру, или имеет высокую вязкость, в дополнение к содержанию в нем влаги.

С этой целью, влажный сырьевой материал следует высушить перед дроблением, другими словами, содержание воды в нем должно быть уменьшено.

Для того чтобы достичь этого, известным образом, используются две последовательные установки, а именно, первая сушильная установка с последующей второй дробильной установкой.

Известная установка для сушки содержит камеру, в которую материал, подлежащий сушке, вводится в большом объеме, с одной стороны, и поток горячего газа (обычно воздуха) вводится с другой стороны. Существуют различные известные сушильные системы, и они включают, среди прочего, сушилки, известные как быстрые сушилки, башни с распылительным орошением, туннельные сушилки и барабанные сушилки.

Когда используется глина, например, содержание влаги в начале, как правило, от 10% до 50%. Высушенный материал извлекают на выходе из сушильной камеры с уменьшенным содержанием влаги, которое обычно составляет от 0,1% до 20%.

Сушильная камера предпочтительно имеет цилиндрическую форму и вращается. Сушильная камера также соединена посредством фильтра с вентиляционным устройством, которое всасывает горячий воздух, наполненный пылью, и возвращает указанную пыль для того, чтобы добавить ее к полусухому материалу, который выходит непосредственно из камеры.

Высушенный материал (на выходе из сушилки) затем направляется ко второй отдельной дробильной установке, которая содержит, известным образом, «динамический сепаратор», снабженный известной дробилкой (валковой дробилкой или маятниковой дробилкой), и горячий газ (обычно воздух) вдувается в ее основание. Выходное отверстие дробилки соединено с устройством всасывания посредством фильтра, который отделяет горячий воздух наполненный влагой и пылью для того, чтобы извлечь высушенный измельченный материал. Основание дробилки в некоторых случаях соединено с дополнительным импульсным источником горячего газа для завершения сушки.

У этого известного способа, который основан на двух отдельных и последовательных установках, есть недостатки.

Конечный материал не только должен быть измельчен до заданного размера зерен, но также должен иметь содержание влаги в заданном диапазоне, который, в частности, ниже заданного максимума. Этот последний параметр является очень важным для керамической промышленности.

Известные установки и для сушки, и для дробления, которые функционируют последовательно, каждая имеет свои собственные рабочие параметры: температуру газа, расход газа, скорость потока материала, подлежащего обработке, потери давления и уровень пыли и т.д.

Это имеет несколько недостатков:

- Регулирование параметров усложняется тем, что ставит под сомнение, с одной стороны то, что касается размера зерен, а с другой стороны то, что касается содержания влаги.

- Эти двойные установки большие.

- Большие затраты на установку, техническое обслуживание и потребление энергии.

Настоящее изобретение устраняет эти недостатки и предлагает способ и установку, которые позволяют надежно достичь желаемого размера зерен и содержания влаги, установку, которая имеет меньший общий размер, и которая потребляет меньше энергии по сравнению с двумя известными последовательными установками.

С этой целью, в соответствии с изобретением, установка, предназначенная для сушки и дробления инертных влажных сырьевых материалов типа, включающего:

сушильное устройство, имеющее камеру, в которую насыпается материал, подлежащий сушке;

сушильное устройство, имеющее камеру, в которую насыпается материал, подлежащий сушке;

импульсный источник горячего газа на входе в сушильное устройство;

импульсный источник горячего газа на входе в сушильное устройство;

дробилку воздушным потоком; и

дробилку воздушным потоком; и

устройство фильтрации пыли на выходе из дробилки,

устройство фильтрации пыли на выходе из дробилки,

характеризуется тем, что она содержит одно устройство для всасывания горячего воздуха (наполненного влагой и, возможно, пылью в зависимости от материала) на выходе из дробилки, указанное устройство всасывания является общим для сушильного устройства и дробилки.

Таким образом, установка в соответствии с настоящим изобретением имеет преимущество по отношению к предшествующему уровню техники, будучи более простой, и, следовательно, менее сложной в конструкции (одно устройство всасывания и, в силу вышесказанного, одно устройство фильтрации) и работе (энергосбережение).

В соответствии с одним применением, представленным путем иллюстрации, в котором материалом является влажная глина, изобретение имеет преимущество в том, что:

дефекты спекания, обусловленные наличием карбоната и/или моллюска в глине, устранены;

дефекты спекания, обусловленные наличием карбоната и/или моллюска в глине, устранены;

количество добавок снижено;

количество добавок снижено;

сырьевой материал более однородный, что означает, что у готовых изделий таких, как плитка и кирпич, пористость меньше, и их сопротивление замораживанию и неблагоприятным погодным условиям, таким образом, выше;

сырьевой материал более однородный, что означает, что у готовых изделий таких, как плитка и кирпич, пористость меньше, и их сопротивление замораживанию и неблагоприятным погодным условиям, таким образом, выше;

размер зерен меньше, и эстетический и внешний вид поверхности готовых изделий улучшен;

размер зерен меньше, и эстетический и внешний вид поверхности готовых изделий улучшен;

срок службы форм для сушки, которые, как правило, сделаны из гипса (штукатурки), увеличен, иногда в два раза; а также

срок службы форм для сушки, которые, как правило, сделаны из гипса (штукатурки), увеличен, иногда в два раза; а также

некоторые глиняные карьеры, качество которых считается плохим, или в которых трудно работать, могут продолжать использоваться, в то время как с известными установками эти карьеры уже не выгодно или затруднительно использовать, или они не позволяют производить готовые изделия требуемого качества.

некоторые глиняные карьеры, качество которых считается плохим, или в которых трудно работать, могут продолжать использоваться, в то время как с известными установками эти карьеры уже не выгодно или затруднительно использовать, или они не позволяют производить готовые изделия требуемого качества.

В соответствии с одной особенностью, установка содержит устройство для подачи горячего газа, исходящего из источника, проходящего через различные устройства, а именно устройство для сушки, устройство для дробления и устройство для фильтрации, к одному устройству всасывания со стороны выхода из установки, расположенному у выхода из устройства фильтрации.

Фраза «одно или единственное устройство всасывания» подразумевает устройство всасывания, которое одно и способно всасывать и выпускать весь газ, циркулирующий в установке со стороны входа до стороны выхода, и расположенное со стороны выхода из установки. Тем не менее, это устройство всасывания, расположенное со стороны выхода из установки, может содержать один или несколько элементов всасывания типа вентилятор.

Устройство для фильтрации пыли из дробилки также расположено со стороны выхода из дробилки, и указанное единственное устройство всасывания расположено у выхода из устройства фильтрации.

Для полного высыхания материала, имеющего высокое содержание влаги, установка дополнительно содержит вспомогательный источник горячего газа, соединенный с входным отверстием дробилки.

Горячий газ, предпочтительно воздух, может исходить либо от дополнительного источника, предназначенного для этой цели, либо от отдельного источника другого устройства, таким образом, что появляется возможность восстановления горячего воздуха, выработанного с помощью процесса, который является полностью независимым от установки сушки/дробления, согласно изобретению.

Сушильная камера может являться, например, камерой типа, известного как быстрая сушилка, башня с распылительным орошением, туннельная сушилка или барабанная сушилка.

Дробилка воздушным потоком, например, является валковой дробилкой или маятниковой дробилкой.

Предпочтительно, предусмотрено устройство для удаления пыли, указанное устройство для удаления пыли будучи, например, устройством циклонного типа, и особенно имея два последовательных циклона, расположено на выходе из сушильной камеры, выпускное отверстие указанного устройства для удаления пыли соединено с входным отверстием дробилки.

Установка дополнительно содержит устройство для подачи и смешивания высушенного раздробленного материала, полученного дробилкой с добавочными материалами, такими, как, например, песок, дерево, красящее вещество, барий или любое сочетание указанных добавочных материалов.

Изобретение также относится к способу получения сухого раздробленного материала, имеющего соответствующий размер зерен и имеющего заданное содержание влаги, причем указанный способ содержит последовательные этапы, по меньшей мере, один этап сушки материала путем введения горячего газа, этап дробления высушенного материала и этап фильтрации высушенного раздробленного материала с целью достижения соответствующего размера зерен, и отличается тем, что он содержит один этап всасывания и выпуска газа, который выполняется только после этапа фильтрации.

В соответствии с одной особенностью способа, горячий газ циркулирует в одном контуре, начиная с этапа сушки, проходя через этап дробления и фильтрации, с тем, чтобы он всосался и был выпущен только после этапа фильтрации.

Предпочтительно, этап дробления содержит введение потока дополнительного горячего газа, который смешивается с газом, поступившим на этапе сушки, и весь газ всасывается после этапа фильтрации.

Изобретение будет хорошо понятно в свете последующего описания иллюстративных, но не ограничивающих примеров, со ссылкой на прилагаемые чертежи, на которых:

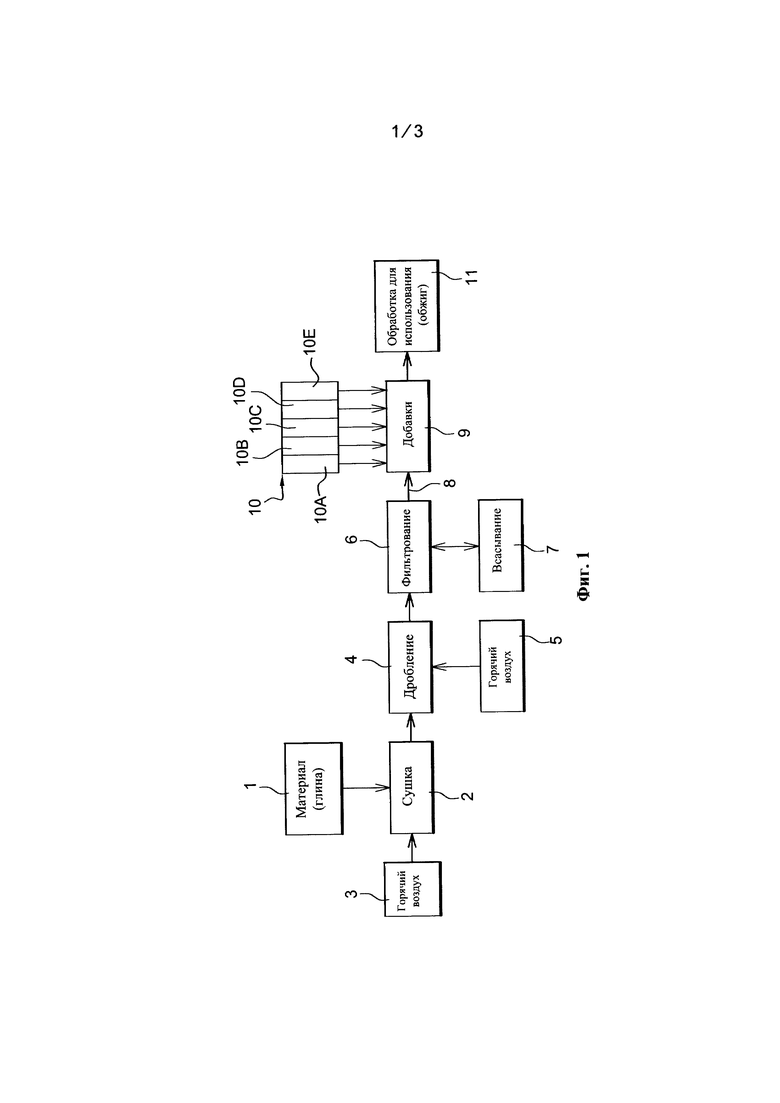

фиг. 1 - упрощенная блок-схема, описывающая различные этапы способа и установки;

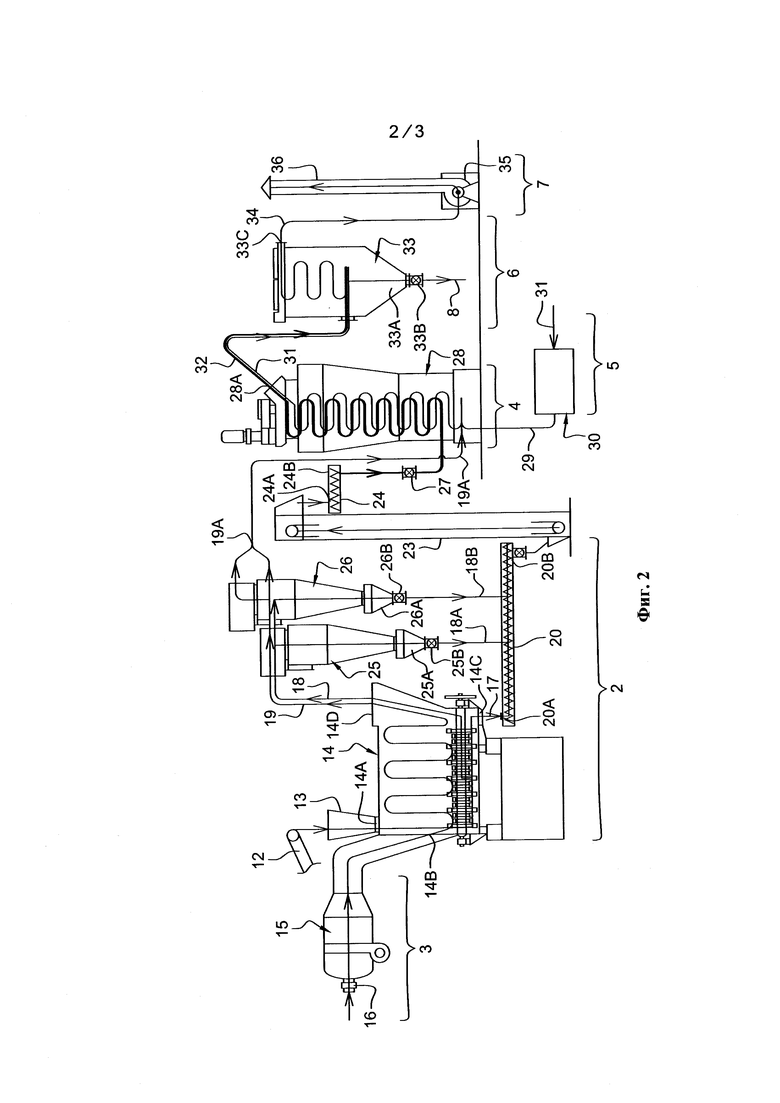

фиг. 2 - упрощенная схема со стороны первой части установки; а также

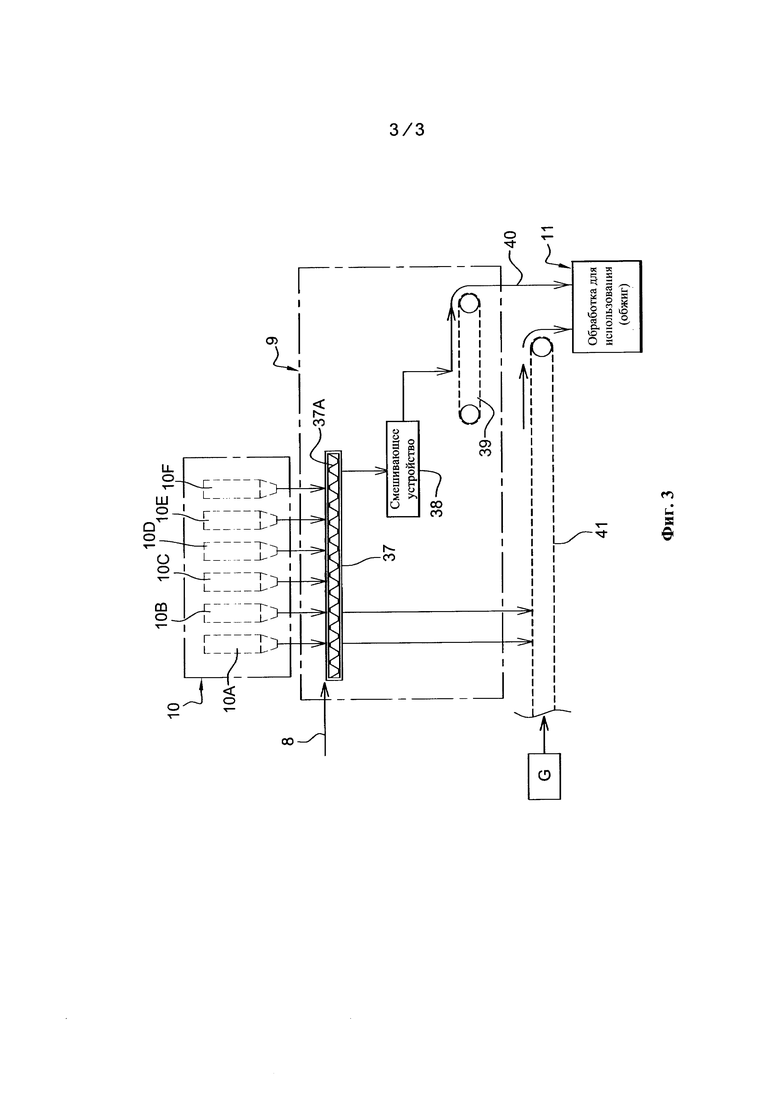

фиг. 3 - упрощенная схема со стороны второй части установки.

На фиг. 1 показан схематический вид в виде блок-схемы различных этапов процесса, а также различных участков установки в соответствии с настоящим изобретением.

Функциональный блок 1 представляет собой материал или материалы, подлежащие обработке, т.е. подлежащие сушке и дроблению, для того, чтобы получить материал, имеющий и соответствующий размер зерен и имеющий желаемое содержание влаги.

Настоящее изобретение будет описано ниже на конкретном примере конкретного материала, а именно глины, которая имеет высокую вязкость и высокое содержание воды (от 10 до 35% влажности). Следует понимать, что данное изобретение не ограничивается этим материалом и может включать, в частности, все влажные материалы, ранее указанные.

В описанном примере глина подвергается предварительной обработке, которая широко известна и заключается в:

- извлечении и удалении металлических элементов с использованием магнитного устройства;

- измельчении; и

- превращении в порошок или превращении во влажный порошок.

Материал, который был грубо подготовлен таким образом с точки зрения механики, передается в устройство для сушки, на которое ссылается блок 2. Сушильное устройство соединено с устройством 3 для генерации горячего воздуха (широко известным).

Материал в сушильном устройстве перемещается в направлении дробильного устройства 4, и затем на выходе из последнего предусмотрено устройство фильтрации 6. Дробильное устройство 4 дополнительно соединено со вторым калорифером 5.

В соответствии с изобретением, устройство фильтрации 6, из которого удаляется высушенный раздробленный материал, соединено с единственным устройством всасывания 7.

Материалы, полученные на этапе фильтрации 6, перемещаются (стрелка 8) в направлении участка для смешивания обработанного материала с добавками, представленного функциональным блоком 9. Различные добавки или материалы, которые добавляются или дополнительно возникают из различных запасов, представлены функциональным блоком 10. Дополнительные добавки или продукты и материалы расположены в устройстве хранения или запасах, ссылки 10А, 10В, 10С, 10D, 10Е и 10F (добавление жидкости - воды, раствора и т.д. - в случае с глиной).

После смешивания материалы и их добавки подвергаются окончательной обработке с целью их использования, такой, как обжиг, например, в случае с глиной, она представлена функциональным блоком 11.

Со ссылкой на фиг. 2, устройства настоящего изобретения показаны подробно, а именно сушильное устройство (блок 2 на фиг. 1), дробильное устройство (блоки 4 и 5 на фиг. 1), а также устройство фильтрации (блоки 6 и 7 на фиг. 1).

Материал, который является крупным или был грубо обработан в терминах механики (блок 1 на фиг. 1), перемещается путем конвейера 12 известного типа в направлении бункера 13, расположенного на входе во впускное отверстие 14А, расположенное в верхней части сушильного устройства 14 широко известного типа, такого, как быстрая сушилка, например.

Сушильное устройство 14 также содержит второе впускное отверстие 14В, расположенное в задней части и соединенное с источником горячего воздуха 15 (блок 3 на фиг. 1) широко известного типа, которое втягивает окружающий воздух через воздухозаборник 16.

Таким образом, влажный продукт или материал, с одной стороны, и горячий воздух, с другой стороны, попадают в сушильное устройство 14.

Для того, чтобы обеспечить лучшее понимание, траектории движения горячего воздуха и влажного материала были представлены линиями или кривыми, проходящими через все различные установки и устройства, чтобы привести к конечному продукту.

Поток или траектория движения горячего воздуха представлена пунктирными линиями, в то время как траектория движения влажного, полувлажного или сухого вещества или материала представлена сплошными линиями или траекториями.

Сушильное устройство 14 содержит на выходе два выходных отверстия, из которых выходит три группы материалов и продуктов, а именно:

- первое выпускное отверстие 14С в нижней части, из которого выходит (траектория 17) полусухой материал, который прошел соответствующую сушку и считается полусухим или сухим; а также

- второе выпускное отверстие 14D в верхней части, из которого выходят:

с одной стороны, смесь воздуха и пыли от полусухих или сухих материалов, представленных траекторией 18; а также

с одной стороны, смесь воздуха и пыли от полусухих или сухих материалов, представленных траекторией 18; а также

с другой стороны, горячий воздух, который циркулировал через сушильное устройство, траектория выхода которого отмечена ссылкой 19.

с другой стороны, горячий воздух, который циркулировал через сушильное устройство, траектория выхода которого отмечена ссылкой 19.

Сухой или полусухой материал 17 перемещается по конвейеру 20, широко известному, и расположенному по существу в горизонтальном направлении. Входной патрубок 20А конвейера 20 расположен вертикально относительно нижнего выпускного отверстия 14С сушильного устройства 14, в то время как выходной патрубок 20В конвейера 20 расположен вертикально относительно подъемного устройства, ссылка 23, оснащенного ковшовым конвейером, в котором ковши или т.п. закреплены на бесконечной цепи. Это позволяет сухому или полусухому материалу перемещаться на высоту и на второй горизонтальный конвейер 24.

Воздух 18, который наполнен пылью материала, и горячий газ 19 (возникший в сушильном устройстве 14) перемещаются к входному отверстию устройства для удаления пыли циклонного типа, содержащему два последовательных циклона 25 и 26 в этом случае.

Два циклона 25 и 26 содержат соответствующие выпускные отверстия 25А и 26А, каждое из которых оснащено поворотным клапаном 25В и 26В, самые крупные твердые частицы в пыли сухого или полусухого материала высвобождаются из нее, в то время как самые мелкие частицы удерживаются в соответствующем циклоне. Приблизительно от 95 до 97% пыли, таким образом, извлекается через циклоны 25 и 26. Частицы материала, возникающие в циклонах, представлены траекториями 18А и 18В, соответственно.

Горячий воздух 19, возникающий в сушильном устройстве 14, воздух которого имеет низкое содержание (несколько %) мелких частиц материала, поступает в два последовательных циклона 25 и 26 и выпускается через выходное отверстие второго циклона 26 по траектории 19А. Этот горячий воздух все еще содержит небольшое количество пыли (приблизительно от 2 до 5%).

Частицы материала 18А и 18В, выходящие из двух циклонов, формируют сухой материал, который подается на первый горизонтальный конвейер 20 для того, чтобы соединиться с материалом 17, выходящим непосредственно из выходного отверстия сушильного устройства 14.

На втором горизонтальном конвейере 24, который следует за подъемным устройством 20, сухой материал поступает на выходной патрубок 24В упомянутого конвейера для того, чтобы перемещаться через поворотный клапан 27 к основанию дробилки 28 (блок 4 на фиг. 1), широко известного типа и типа дробилки воздушным потоком. В качестве предпочтительного примера, такая дробилка может состоять из известной дробилки маятникового типа РМ.

Поток горячего воздуха 19А, выходящий из циклонов 25 и 26, также подается в основание и к входному отверстию дробилки 28.

Второй поток горячего воздуха 29, выходящий из второго калорифера 30 (блок 5 на фиг. 1), добавляется к потоку горячего воздуха 19А, поступающему в основание дробилки 28, и здесь отводится (откачивается) окружающий воздух 31 для того, чтобы вышеупомянутое было повторно подогрето в соответствии с известными методами.

Второй калорифер 30 в основании дробилки не является обязательным.

Смесь, с одной стороны, сухого или полусухого материала, выходящая с предыдущего этапа сушки, и, с другой стороны, двойной поток горячего воздуха (19А), поступающий из циклонов 25 и 26 и из второго калорифера 30 (поток 29), таким образом, поступает в дробилку 28 через ее основание.

Дробилка 28 доставляет к ее верхнему выпускному отверстию 28А путем динамического классификатора, известного под коммерческим названием DYNAIR, смесь сухого измельченного материала в виде пыли и горячего воздуха по соответствующим траекториям движения 31 и 32, которые входят в широко известное устройство фильтрации или фильтр 33 (блок 6 на фиг. 1), который, например, является мешочным фильтром с автоматической очисткой с использованием импульса сжатого воздуха, известным под торговым названием INTENSIV FILTER или FB FILTRATION или DELTA NEU.

Устройство фильтрации 33 получает смесь, выходящую из дробилки, причем указанная смесь, содержащая горячий воздух, наполненный влагой и сухим материалом, смесь фильтруется для того, чтобы выделить влажный воздух из материала.

В основании 33А фильтра извлеченный сухой продукт, таким образом, перемещается посредством поворотного клапана 33В, ссылка 8, в направлении устройства для добавления и смешивания добавочных и вспомогательные материалов, представленных блоком 9 на фиг. 1 (не показано на фиг. 2).

В то же время, у верхнего выпускного отверстия 33С фильтра 33, горячий влажный газ, из которого была удалена пыль, выпускается по траектории 34, которая выходит к единственному устройству всасывания 7 (фиг. 1), в соответствии с настоящим изобретением. Последнее содержит вентилятор/вытяжное устройство 35 широко известного типа, выходное отверстие которого соединено с вытяжной трубой 36, которая направлена либо в атмосферу, либо в сторону устройства для регенерации тепла, оставшегося в исходном потоке горячего воздуха.

Следует отметить, что горячий воздух, таким образом, следует по контуру от стороны у входного отверстия к стороне выходного отверстия установки, проходя через различные последовательные устройства/участки установки для получения высушенного и раздробленного материала с необходимым размером зерна и содержанием влаги, этот горячий воздух, выходящий из первого устройства для генерации горячего воздуха (3, 15), располагается у входного отверстия сушильной установки 2 (фиг. 1 и 2) для того, чтобы он всосался и был выпущен только путем единственного вентилятора 35 (устройство всасывания 7) у выходного отверстия фильтра 33.

Другими словами, горячий воздух имеет непрерывную траекторию по единственному контуру от устройства генерации горячего воздуха 15, расположенного непосредственно на стороне входного отверстия установки, до вытяжной трубы 36, которая соединена с единственным вентилятором/вытяжным устройством 35, и эта траектория проходит через все устройства и приборы, описанные выше, а именно, сушильное устройство, циклоны для удаления пыли, дробилку и фильтр.

В соответствии с одной из характеристик настоящего изобретения, существует, таким образом, только одно устройство всасывания 7 и вентилятор/вытяжное устройство 35 для всей установки.

Со ссылкой на фиг. 3, сухой материал, который был обработан с помощью сушки, дробления и фильтрации, ссылка 8, перемещается на третий горизонтальный конвейер 37, вертикально над которым расположены контейнеры или устройства для дополнительного хранения, добавок, дополнительных или других материалов, указанные контейнеры или устройства представлены функциональным блоком 10 (фиг. 1).

В показанном примере пять контейнеров 10А-10Е, следует понимать, что количество и содержание указанных контейнеров зависит от требований и от материала, подлежащего обработке.

В показанном примере контейнер 10А содержит песок, контейнер 10В содержит дерево, контейнер 10С содержит белую глину, контейнер 10D содержит красящие вещества, а контейнер 10Е содержит карбонат бария, в то время как поток воды поступает из контейнера 10F.

Эти дополнительные различные продукты или материалы расположены на третьем конвейере 37 в последовательном порядке в пределах потока и траектории высушенного и обработанного материала для того, чтобы быть выпущенными у выходного патрубка 37А указанного конвейера 37 в смешивающее устройство 38, которое может состоять из одного смешивающего устройства, двух смешивающих устройств или нескольких последовательных смешивающих устройств широко известного типа, на четвертом горизонтальном конвейере 39. Последний перемещает окончательно обработанный продукт, то есть продукт, который был высушен, раздроблен и отфильтрован, и который содержит добавки, и, следовательно, сухой продукт, который может быть непосредственно использован, ссылка 40, в направлении устройства, указанного как устройство для обработки для использования, такого, как обжиг, например, в случае если материал первоначально находится в виде глины. В этом конкретном примере использования глины в качестве материала в устройство для обработки для использования также подается бракованный обожженный материал (шамот, появившийся из битого кирпича или плитки, или некондиционного материала), выходящий из источника G по дополнительному горизонтальному конвейеру 41.

Технологический процесс учитывает различные рабочие параметры установки, в частности:

- расход горячего газа (в данном случае воздуха);

- температуру горячего газа;

- расход сырья, подлежащего обработке, поступающего в сушильную установку;

- частоту вращения и скорость перемещения вещества и материала в сушильной установке;

- количество циклонов для удаления пыли;

- размеры циклона (-ов) для удаления пыли;

- размеры и предельную нагрузку дробилки воздушным потоком;

- рабочие параметры дробилки, такие, как частота вращения, крутящий момент и т.п.;

- мощность и скорость потока единственного устройства всасывания у выходного отверстия 7;

- объемы газа; а также

- давление и параметры потери давления газа в контуре воздушного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| ПРОЦЕСС ПОДГОТОВКИ ИСХОДНОГО МАТЕРИАЛА И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, РАЗРАБОТАННЫЙ ДЛЯ ОБЖИГА В ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2637909C2 |

| Способ подготовки влажного известняка для агломерационного производства | 1981 |

|

SU1006518A1 |

| Способ непрерывной подготовки влажного тонкоизмельченного железорудного концентрата к жидкофазному восстановлению металлов | 2016 |

|

RU2720015C1 |

| Способ изготовления легковесного магнезиально-кварцевого проппанта | 2016 |

|

RU2651680C1 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ВО ВЛАЖНОМ СОСТОЯНИИ | 2008 |

|

RU2478447C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

Группа изобретений относится к устройству и способу сушки и дробления инертных влажных сырьевых материалов. Установка содержит сушильное устройство, дробилку воздушным потоком, устройство фильтрации пыли на выходе из дробилки, импульсный источник горячего газа, расположенный на входе в сушильное устройство, одно устройство для всасывания на выходе из дробилки наполненного влагой горячего воздуха, устройство для перемещения горячего газа и устройство фильтрации. При этом сушильное устройство, выполненное отдельным от дробилки, расположено на выходе из нее и содержит камеру для подачи в нее навалом материала, подлежащего сушке. Способ заключается в том, что состоит из по меньшей мере одного этапа сушки материала горячим газом, этапа дробления высушенного материала и этапа фильтрации высушенного раздробленного материала. При этом способ включает один этап всасывания и выпуска газа, который выполняют только после этапа фильтрации. Причем горячий газ циркулирует в одном контуре, начиная с этапа сушки, проходя через этап дробления и фильтрации. Установка и способ обеспечивают заданную степень измельчения с сохранением заданной влажности. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Установка, предназначенная для сушки и дробления инертных влажных сырьевых материалов, включающая:

- сушильное устройство (2);

- дробилку воздушным потоком (28) и

- устройство фильтрации пыли (6) на выходе из дробилки,

отличающаяся тем, что сушильное устройство:

- является отдельным от дробилки;

- расположено на выходе из дробилки и

- содержит камеру (14), в которую материал, подлежащий сушке, подается навалом,

и тем, что она содержит с одной стороны импульсный источник горячего газа (15) на входе в сушильное устройство и с другой стороны одно устройство (7) для всасывания горячего воздуха, наполненного влагой и, возможно, пылью, в зависимости от материала, на выходе из дробилки, указанное устройство всасывания является общим для сушильного устройства и дробилки, и тем, что она содержит устройство для перемещения горячего газа, исходящего из источника, проходящего через различные устройства, а именно сушильное устройство (2), дробильное устройство (4, 5) и устройство фильтрации (6), к единственному устройству всасывания (7) со стороны выхода из установки, расположенному на выходе из устройства фильтрации.

2. Установка по п. 1, отличающаяся тем, что устройство (6) для фильтрации пыли из дробилки расположено на выходе из дробилки (28), а указанное единственное устройство всасывания (7) расположено на выходе из устройства фильтрации (6).

3. Установка по п. 1 или 2, отличающаяся тем, что она дополнительно содержит вспомогательный источник горячего газа (30), соединенный с входным отверстием дробилки.

4. Установка по одному из пп. 1-3, отличающаяся тем, что горячий газ предпочтительно является воздухом и может исходить либо от дополнительного источника, предназначенного для этой цели, либо от отдельного источника другого устройства таким образом, что появляется возможность восстановления горячего воздуха, выработанного с помощью процесса, который является полностью независимым от установки сушки/дробления, согласно изобретению.

5. Установка по одному из пп. 1-4, отличающаяся тем, что сушильная камера (14) является тем, что известно как быстрая сушилка или башня с распылительным орошением, или туннельная сушилка, или барабанная сушилка, и тем, что дробилка воздушным потоком (28) является дробилкой валкового или маятникового типа.

6. Установка по одному из пп. 1-5, отличающаяся тем, что она снабжена устройством для удаления пыли (25, 26) циклонного типа на выходе из сушильной камеры (14D), выходное отверстие указанной установки для удаления пыли соединено с входным отверстием дробилки (28).

7. Установка по одному из пп. 1-6, отличающаяся тем, что она содержит устройство для подачи и смешивания высушенного раздробленного материала (8), полученного дробилкой (28), с добавочными материалами (10), такими как, например, песок, дерево, красящее вещество, барий или любое сочетание указанных добавочных материалов.

8. Способ получения сухого раздробленного материала, имеющего соответствующий размер зерен и имеющего заданное содержание влаги, причем указанный способ включает по порядку по меньшей мере один этап сушки материала путем введения горячего газа, этап дробления высушенного материала и этап фильтрации высушенного раздробленного материала с целью достижения соответствующего размера зерен, отличающийся тем, что он включает один этап всасывания и выпуска газа, который выполняется только после этапа фильтрации, и тем, что горячий газ циркулирует в одном контуре, начиная с этапа сушки, проходя через этап дробления и фильтрации, с тем, чтобы он всосался и был выпущен только после этапа фильтрации.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ И ВАЛЬЦОВАЯ МЕЛЬНИЦА ДЛЯ СУШКИ И ДРОБЛЕНИЯ ИСХОДНОГО ВЛАЖНОГО МАТЕРИАЛА | 1997 |

|

RU2175269C2 |

| EA 200800350 A1, 29.08.2008 | |||

| Установка для сушки и измельчения гранулированных и пастообразных материалов | 1982 |

|

SU1059380A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 4186668 A, 05.02.1980. | |||

Авторы

Даты

2019-02-18—Публикация

2015-06-25—Подача