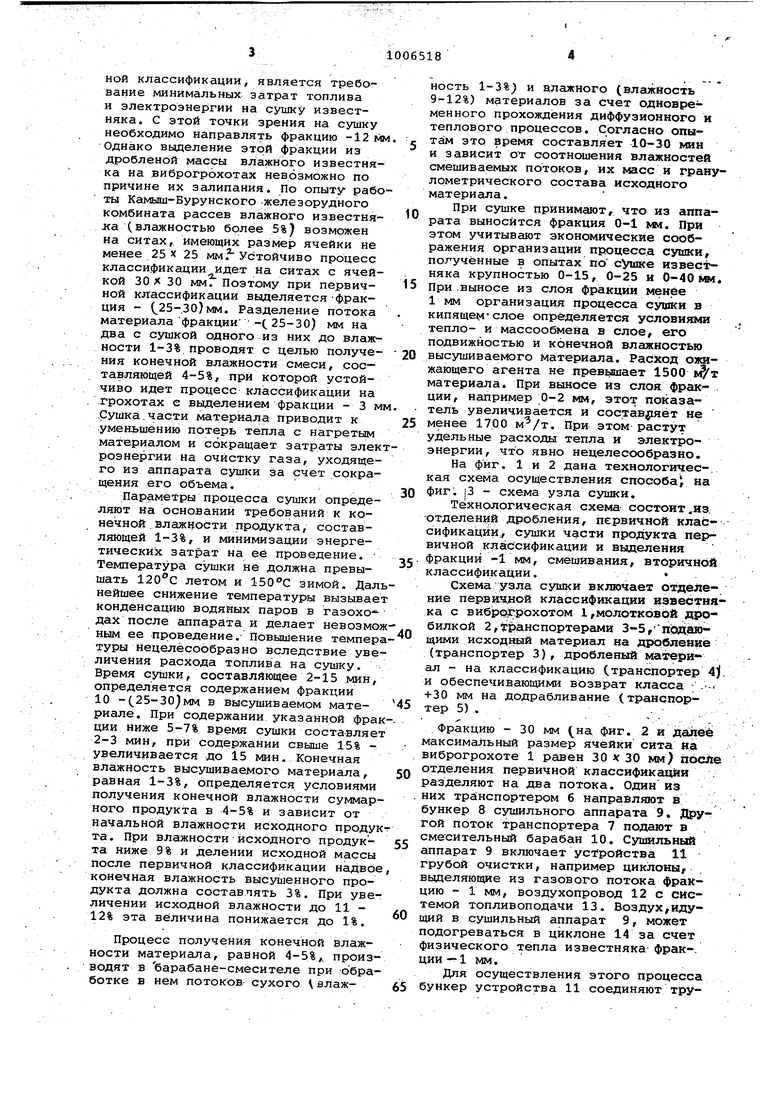

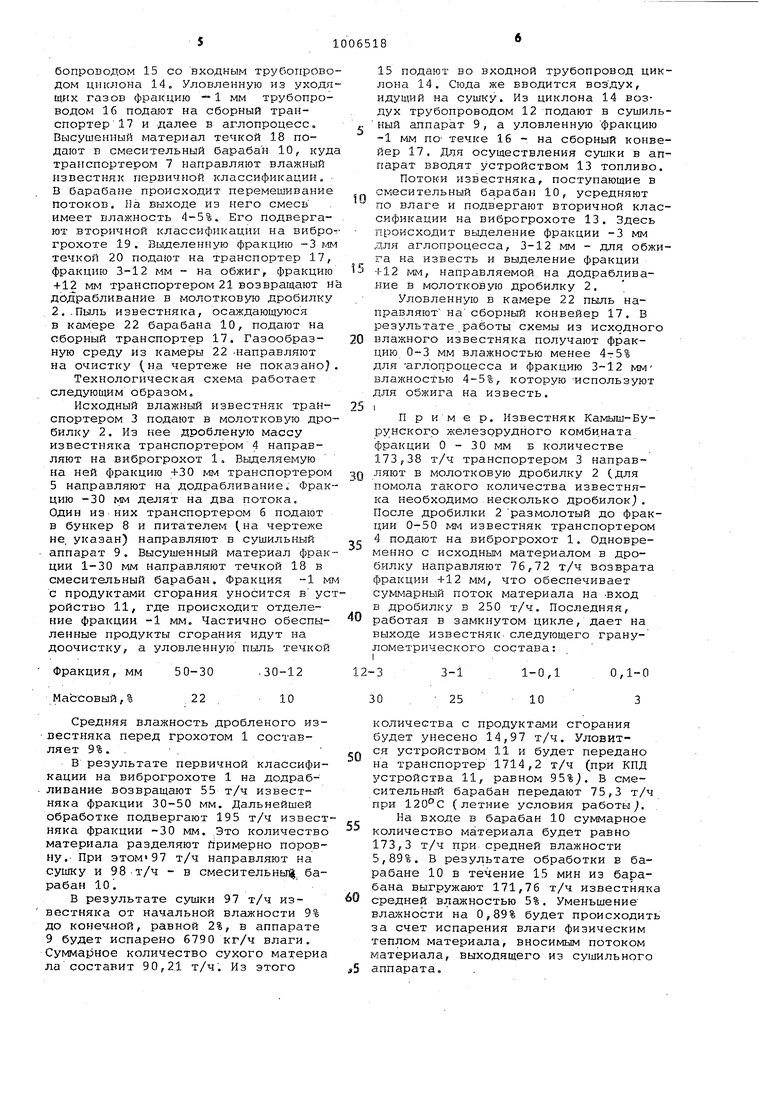

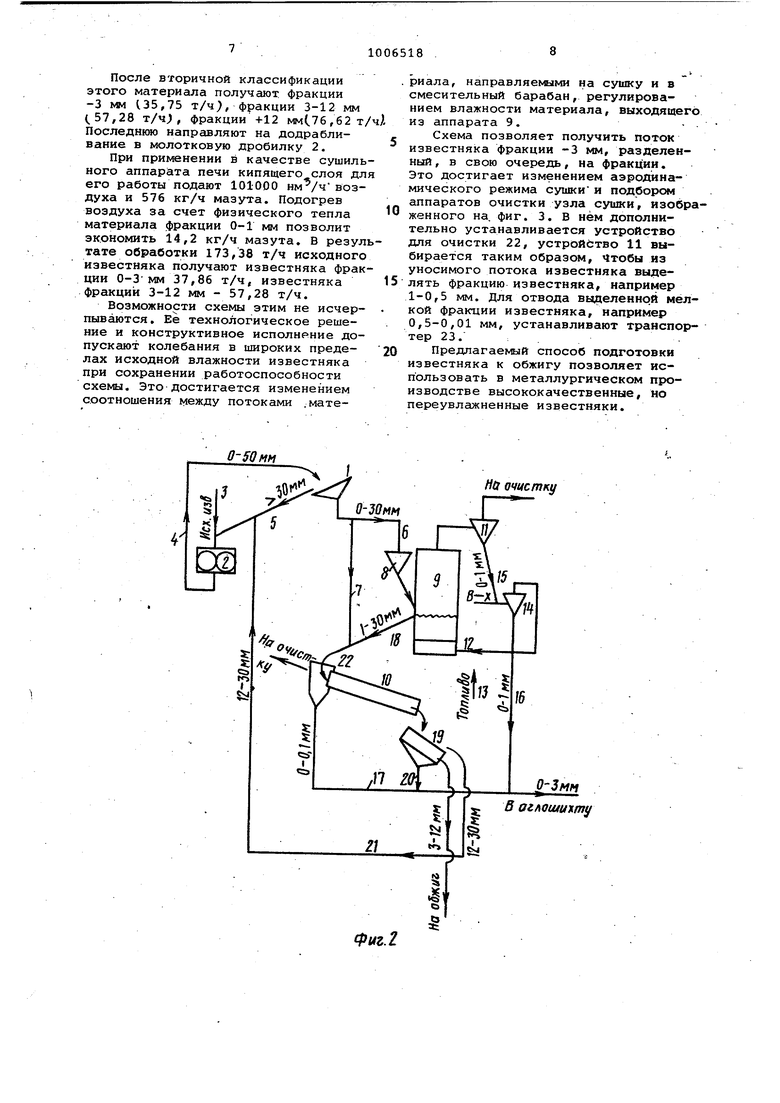

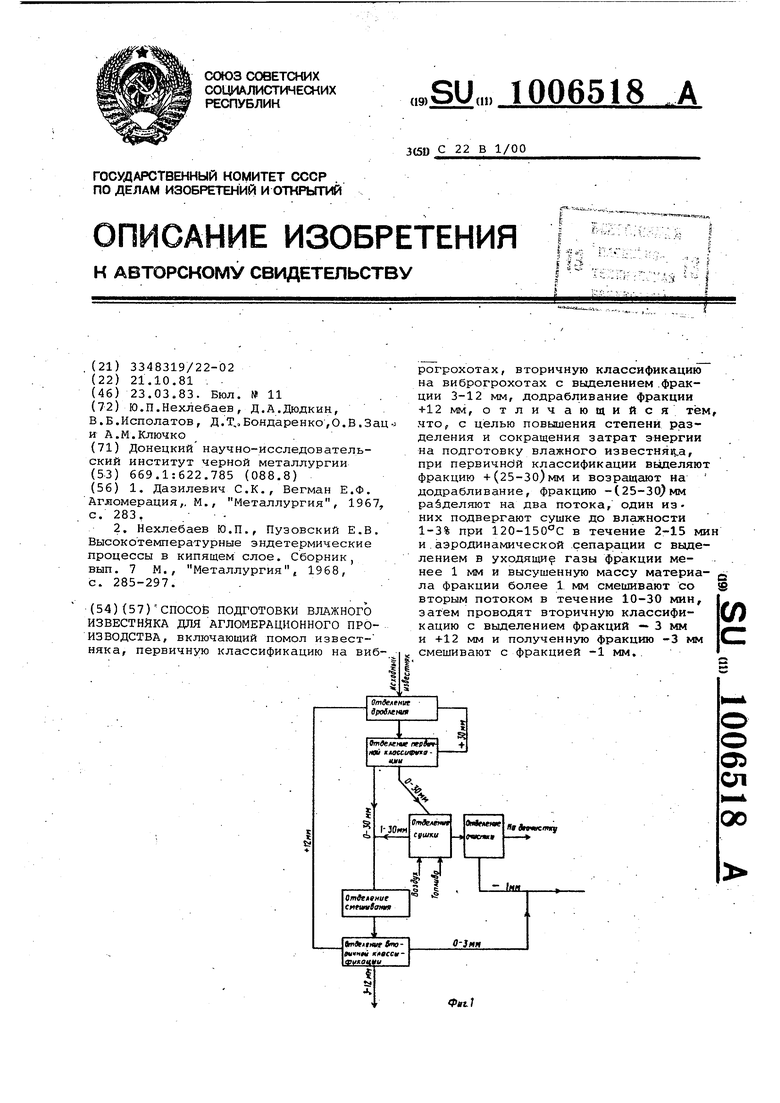

Изобретение относится к металЛур гии и может быть реализовано в агло мерационном производстве для подготовки известняка фракции 0-3 мм, используемой в агломерационной шихт Известен способ подготовки извес няка для Агломерационного производс ва, включающий дробление исходного известняка в молотковых дробилках д фракции 0-30 мм, его классификацию на виброгрохотах с вьщелением фракций 0-3 и 3-30 мм. Фракция 0-3 мм используется в агломерационной шихт фракция более 3 мм возвращается на додрабливание LlJОднако при обработке по данному способу влажного известняка (влажностью 5% и более сетка виброгрохота забивается мелкими частицами известняка и глинистыми примесями, при сутствующими в известняке в незначительном количестве. Это приводит к снижению степени разделения фракций и к полному прекращению процесса классификации. Для ряда известняков например известняка Камыш-Бурунского комбината, замазывание сеток грохото происходит в любых условиях: при при менении струнных грохотов, сеток из искусственных материалов различных видов, резины, электроподогрева се ток. Кроме того, отсутствуют устройства для выделения, например фракции 3-12 мм, необходимой для прризводства извести, используемой в агломерационном производстве наряду с . применением известняка фракции 0-3 мм. I . Наиболее близким по технической сущности и достигаемому результату является способ подготовки известняка для агломерационного производства, включающий дробление исходного известняка в молотковых дробилках до фракции 0-30 мм, его первичную классификацию на виброгрохотах с выделением фракции 0-3 мм, повторнуй классификацию продукта +3 мм на виброгрохоте с выделением фракции 3-12 мм и додрабливанием известняка фракции +12 мм. Получаемая фрак ция известняка 0-3 мм направляется в аглопроцесс, фрак-дня 3-12 мм обжигается в печи кипящего, слоя. Производимая в нэй известь используется в аглопроцессе Г21. Известный способ предназначен для обработки известняка сравнительно низкой влажности, величина которой не превышает 5%. При более высокой влажности известняка наблюдается забивание сеток виброгрохота первичной классификации, что приводит к снижению степени разделения, а в отдельных случаях - и к полному прекра щению процесса разделения. Цель изобретения - повышение степени .разделения, и сокращение затрат .энергии на подготовку влажного известняка для агломерационного производства. . Указанная цель достигается тем, что согласно спрсобу подготовки известняка для агломерационного производства, включающему помол известняка, первичную классификацию на виброгрохотах, вторичную классификацию на виброгрохотах с выделением фракции 3-12 мм, додрабливание фракции +12 мм, при первичной классификации выделяют фракции +(25-30 мм и -(25-30)мм; фракцию +С25-30;мм возвращают .на додрабливание, а фракцию -(25-30 мм)разделяют на два потока, один из них подвергают сушке до влажности 1-3% при 120-150°С в течение 2-15 мин и аэродинамической сепарации с выделением в уходящие газы фракции менее 1 мм и высушенную массу материала фракции более 1 мм смешивают со вторЕлм потоком в течение 10-30 мин,-затем проводят вторичную классификацию с выделением фракций -3 мм и +12 мм и полученную фракцию -3 мм смешивают с .фракцией -1 мм. Выделение фракции +(25-30}мм позволяет проводить дальнейшие операции при любой влажности известняка в пределах 1-10% и исключает сушку фракции +(25-ЗО мм, что экономит энергию на проведение сушки, величина которой пропорциональна выделяемой массе фракции +(.25-30)мм. Для возможности проведения вторичной классификации вводится операция сушки части фракции -(25 30)мм до влажности 1-3%. В процессе сушки выделяется фракция - 0-1 мм, в которой, как правило, содержится подавляющая чисть суммарных глинистых примесей исходного известняка. Это выделение облегчает дальнейший процесс вторичной классификации. Высушенньай известняк фракции 1 (.25-30) мм .смешивается с остатком фракции О -(25-30)мм в течение 10 30 мин . П.ри этом средняя влажность смеси понижается как за счет усреднения влажности, так и вследствие продолжающегося процесса сушки, идущего за счет физического тепла высушенного материала. Конечная влажность смеси составляет менее 4-5%, что обеспечивает устойчивое проведение вторичной классификации. Такой прием обеспечения конечной влажности суще.ственно (в 1,5-2 раза) снижает затраты энергии на сушку за, счет ликвидации дополнительных расходов тепла и электроэнергии на сушку части фракции О - 25-30)мм. Основным признаком, по которому производится выбор максимального размера минусовой фракции при первичной классификации, является требование минимальных затрат топлива и электроэнергии на сушку известняка. С этой точки зрения на сушку необходимо направлять фракцию -12 мм Однако выделение этой фракции из дробленой массы влажного известняка на виброгрохотах невозможно по причине их залипания. По опыту рабо ты Камыш-Вурунского железорудного комбината рассев влажйого известняjca (влажностью более 5%) возможен на ситах, имеющих размер ячейки не менее 25 25 мм Устойчиво процесс классификации идет на ситах с ячейкой 30X 30 мм. Поэтому при первичной классификации вьщеляется -фракция - (25-30 мм. Разделение потока материалафракции --(25-30) мм на два с сушкой одного из них до влажности 1-3%. проводят, с целью получения конечной влажности смеси, .составляющей 4-5%, при которой устойчиво идет процесс классификации на грохотах с выделением фракции - 3 м Сушка.части материала приводит к уменьшению потерь тепла с нагретым материалом и сокращает затраты элек роэнергии на очистку газа, уходящего из аппарата сушки за счет сокращения его объема. ; Параметры процесса сушки определяют на оснований тр.ебований к конечной .влажности продукта, составляющей 1-3%, и минимизации энергетических затрат на её проведение. Температура сушки не должна превышать 120с летом и 150°С зимой. Дал нейшее снижение температуры вызывае конденсацию водяных паров в газохо дах после аппарата и делает невозмо ным ее проведение.- Повышение темпер туры нецелесообразно вследствие уве личения расхода топлива на сушку. Время сушки, составляющее 2-15 мин, определяется содержанием фракции 10 -(25-ЗО мм в высушиваемом материале. При содержании указанной фра ции ниже 5-7% время сушки составляе 2-3 мин, при содержании свыше 15% увеличивается до 15 мин. Конечная влажность высушиваемого материала, равная 1-3%, определяется условиями получения конечной влажности суммар ного продукта в 4-5% и зависит от начальной влажности исходного проду та. При влажности исходного продукта ниже 9% и делении исходной массы после первичной классификации надво конечная влажность высушенного продукта должна составлять 3%. При уве личении исходной влажности до 11 12% эта величина понижается до 1%. Процесс получения конечной влажности материала, равной 4-5%,, произ водят в барабане-смесителе при -обра ботке в нем потоков- сухого влажность 1-3%) и влажного (влажность 9-12%) материалов за счет одновременного прохождения диффузионного и теплового процессов. Согласно опытам это время составляет 10-30 мин и зависит от соотношения влажностей смешиваемых потоков, их масс и гранулометрического состава исходного материала. При сушке принимают, что из аппарата выносится фракция 0-1 мм. При этом учитывают экономические соображения организации процесса сушки, потучённые в опытах посУшке известняка крупностью 0-15, 0-25 и 0-40 юл. При.выносе из слоя фракции менее 1 мм организация процесса сулоки в кипяще1у слое определяется условиями тепло- и массообмена в слое, его подвижностью и конечной влажностью высушиваемого материала. Расход ожижающего агента не превьоаает 1500 материала. При выносе из слоя фракции, например 0-2 мм, этот показатель увеличивается и составляет не менее 1700 . При этом растут удельные расходы тепла и электроэнергии, что явно нецелесообразно, На фиг. 1 и 2 дана технологичес-. кая схема осуществления способа на фиг. 3 - схема узла сушки. Технологическая схема состоит .из, отделений дробления, первичной классификации, сушки части продукта первичной классификации и выделения фракции -1 мм, смешивания, вторичной классификации. Схема узла сушки включает отделение первиялой классификации известняка с вибре рохотом 1,молотковой дробилкой 2,транспортерами 3-5,)дающими ИСХОДНЫЙ материал на дроблевце (транспортер 3), дробленый материал - на классификацию Странспортер 4J. и обеспечивающими возврат класса - -- +30 мм на додрабливание (транспортер 5) . Фракцию - 30 мм на, фиг. 2 и далее максимальный размер ячейки сита «а виброгрохоте 1 равен 30 х 30 мм) после отделения первичной классификации разделяют на два потока. Один из них транспортером б направляют в бункер 8 сушильного аппарата 9. Другой поток транспортера 7 подают в смесительный барабан 10. Сушильный аппарат 9 включает устройства 11 грубой очистки, Например циклоны, выделяюгдае из газового потока фракцию - 1 мм, воздухопровод 12 с системой топливоподачи 13. Воздух,идущий в сушильный аппарат 9, может подогреваться в циклоне 14 за счет физического тепла известняка фрак-, ции -1 мм. Для осуществления этого процесса бункер устройства 11 соединяют трубопроводом 15 со входным трубопроводом циклона 14. Уловленную из уходящих газов фракцию - 1 мм трубопроводом 16 подают на сборный транспортер 17 и далее в аглопроцесс. Высушенный материал течкой 18 подают в смесительный барабан 10, куда транспортером 7 направляют влажный известняк первичной классификации, В барабане происходит перемешивание потоков. Ма выходе из него смесв имеет влажность 4-5%, Его подвергают вторичной классификации на виброгрохоте 19 . Выделенную фракцию -3 1-/а-л течкой 20 подают на транспортер 17, фракцию 3-12 мм - на обжиг, фракцию + 12 IM транспортером 21 возвращают Ма додрабливание в молотковую дробилку 2,.Пыль известняка, осаждающуюся в камере 22 барабана 10, подают на сборный транспортер 17. Газообразную среду из камеры 22 -направляют на очистку (на чертеже не показано}.

Технологическая схема работает следующим образом.

Исходный влажный известняк транспортером 3 подают в молотковую дробилку 2. Из нее дробленую массу известняка транспортером 4 направляют на виброгрохот 1. Вьщеляемую на ней фракцию +30 мм транспортером 5 направляют на додрабливание. Фракцию -30 мм делят на два потока. Один из них транспортером б подают в бункер 8 и пита телем (,на чертеже не, указан) направляют в сушильный аппарат 9. Высушенный материал фракции 1-30 мм направля от течкой 18 в смесительный барабан. Фракция -1 Miv с продуктами сгорания уносится в устройство 11, где происходит отделение фракции -1 мм. Частично обеспыленные продукты сгорания идут на доочистку, а уловленную пыль течкой

Фракция, мм 50-30 .30-12 Массовый,% 22 10

Средняя влажность дробленого из-вестняка перед грохотом 1 составляет 9%. . .

В результате первичной классификации на виброгрохоте 1 на додрабливание возвращают 55 т/ч известняка фракции 30-50 мм. Дальнейшей обработке подвергают 195 т/ч известняка фракции -30 мм. Это количество материала разделяют йримерно поровну.- При ЭТОМ97 т/ч направляют на cyiuKy и 9В т/ч в смесительный, барабан 10.

В результате сушки 97 т/ч известняка от начальной влажности 9% до конечной, равной 2%, в аппарате 9 будет испарено 6790 кг/ч влаги. Суммарное количество сухого материа ла составит 90,21 т/ч. Из этого

15 подают во входной трубопровод циклона 14. Сюда же вводится воздух, идущий на сушку. Из циклона 14 воздух трубопроводом 12 подают в сушильный аппарат 9, а уловленную фракцию -1 мм по- течке 16 - на сборный конвейер 17. Для осуществления сушки в аппарат вводят устройством 13 топливо.

Потоки известняка, поступающие в смесительный барабан 10, усредняют по влаге и подвергают вторичной классификации на виброгрохоте 13. Здесь происходит выделение фракции -3 мм для аглопроцесса, 3-12 мм - для обжига на известь и выделение фракции +12 мм, направляемой на додрабливание в молотковую дробилку 2.

Уловленную в камере 22 пыль направляют на сборный конвейер 17. В результате работы схемы из исходного влажного известняка получают фракцию 0-3 мм влажностью менее 4т5% для аглопроцесса и фракцию 3-12 мм влажностью 4-5%, которую -используют для обжига на известь.

Пример. Известняк Камыш-Бурунскогр железорудного комбината фракции 0-30 мм в количестве 173,38 т/ч транспортером 3 направляют в молотковую дробилку 2 (для помола такого количества известняка необходимо несколько дробилок). После дробилки 2 размолотый до фракции 0-50 мм известняк транспортером 4 подают на виброгрохот 1. Одновременно с исходным материалом в дробилку направляют 76,.72 т/ч возврата фракции +12 мм, что обеспечивает суммарный поток материала на -вход в дробилку в 250 т/ч. Последняя, работая в замкнутом цикле, дает на выходе известняк.следующего гранулометрического состава:

I

1-0,1

.0,1-0 2-3

3-1 10

25

количества с продуктами сгорания будет унесено 14,97 т/ч. Уловится устройством 11 и будет передано на транспортер 1714,2 т/ч (при КПД устройства 11, равном Э5%), В смесительный барабан передают 75,3 т/ч при 120С (летние условия работы J. На входе в барабан 10 суммарное количество материала будет равно 173,3 т/ч при средней влажности 5,89%. В результате обработки в барабане 10 в течение 15 мин из барабана выгружают 171,76 т/ч известняк средней влажностью 5%. Уменьшение влажности на 0,89% будет происходит за счет испарения влаги физическим теплом материала, вносимым потоком материала, выходящего из сушильного аппарата.

После вторичной классификации этого материала получают, фракции -3 мм 135,75 т/ч;, фракции 3-12 мм (57,28 т/ч;, фракции +12 мм(.7б ,62 т/ Последнкно направляют на додрабливание в молотковую дробилку 2.

При применении в качестве сушильного аппарата печи кипящего слоя для его работы подают 101000 нм/чвоздуха и 576 кг/ч мазута. Подогрев воздуха за счет физического тепла материала фракции 0-1 NBH позволит экономить 14,2 кг/ч мазута. В результате обработки 173,38 т/ч исходного известняка получают известняка фракции 0-3мм 37,86 т/ч, известняка фракций 3-12 мм - 57,28 т/ч.

Возможности схемы этим не исчерпываются. Ее технологическое решение и конструктивное исполнение допускают колебания в широких пределах исходной влажности известняка при сохранении работоспособности схемы. Это достигается изменением соотношения между потоками ,материала, направляеьвлми на сушку и в смесительный барабан, регулированием влажности материала, выходящег из аппарата 9.

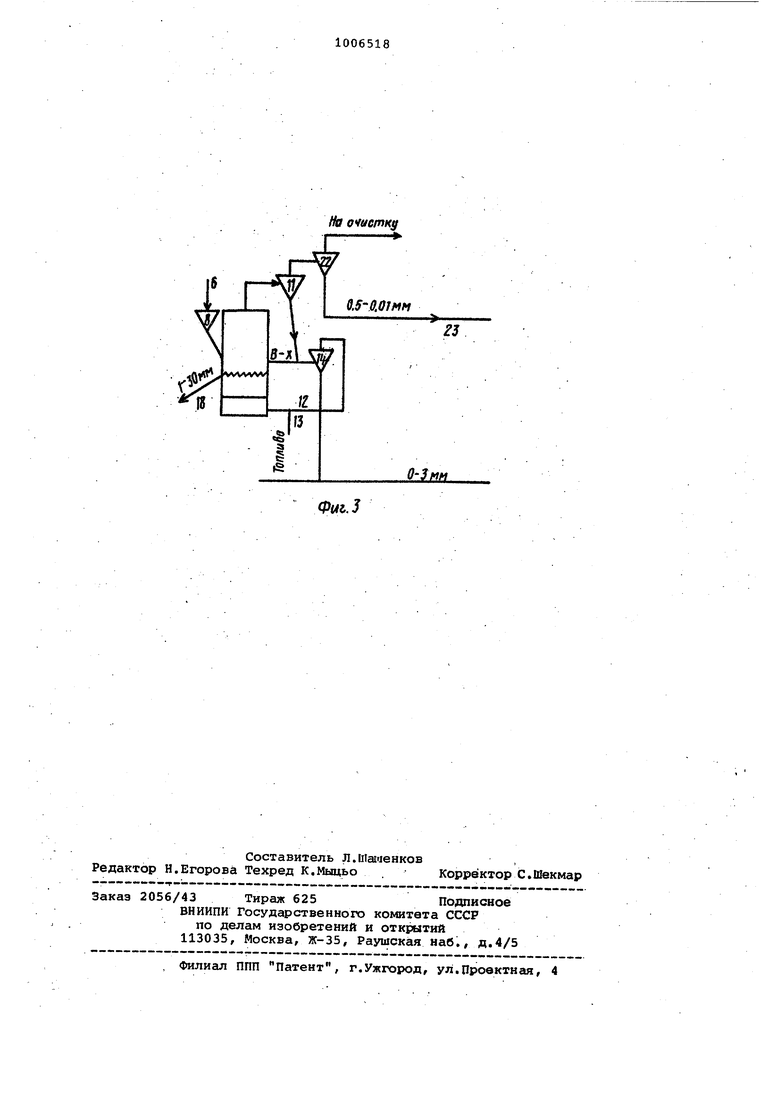

Схема позволяет получить поток известняка фракции -3 мм, разделенный , в свою очередь, на фракции. Это достигает изменением аэродинамического режима сушкии подбором аппаратов очистки узла сушки, изобрженного на. фиг. 3. В нём дополнительно устанавливается устройство для очистки 22, устройство 11 выбирается таким образом, Чтобы из уносимого потока известняка выделять фракцию известняка, например 1-0,5 мм. Для отвода выделенной мекой фракции известняка, например 0,5-0,01 мм, устанавливают транспотер 23.

Предлагаемый способ подготовки известняка к обжигу позволяет использовать в металлургическом производстве высококачественные. Но переувлажненные известняки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки известняка для агломерационного процесса | 1981 |

|

SU954458A1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К АГЛОДОМЕННОМУ ПРОИЗВОДСТВУ | 1991 |

|

RU2012601C1 |

| СПОСОБ СУШКИ ТОНКОИЗМЕЛЬЧЕННОГО ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2425155C2 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ТОПЛИВА К АГЛОДОМЕННОМУ ПРОИЗВОДСТВУ | 1991 |

|

RU2012602C1 |

| Автоматизированная газовая печь для обжига известняка в кипящем слое | 1960 |

|

SU131364A1 |

| Способ подготовки влажного известняка для агломерационного производства | 1986 |

|

SU1452856A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2016 |

|

RU2625138C1 |

| Способ подготовки извести для использования в агломерационной шихте | 1987 |

|

SU1643622A1 |

| Способ обжига известняка | 1981 |

|

SU969765A1 |

СПОСОБ ПОДГОТОВКИ ВЛАЖНОГО ИЗВЕСТНЯКА ДЛЯ АГЛОМЕРАЦИОННОГО ПРО ИЗВОДСТВА, включающий помол известняка, первичную классификацию на ви рогрохотах, вторичную классификацию на виброгрохотах с выделением .фракции 3-12 мм, додрабливание фракции +12мм, отличающийся тем, .что, с целью повышения степени разделения и сокращения затрат энергии на подготовку влажного известняк а, при первичнс)й классификации выделяют фракцию +

О-УОмн

Ни очистку

В оглошияту

фиг.2

fki Очистку

I

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дазилевич С.К., Вегман Е.Ф | |||

| Агломерация,, М., Металлургия, 196 с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

| Нехлебаев Ю.П., Пуэовский Е.В Высокотемпературные эндетермические процессы в кипящем слое | |||

| Сборник, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-21—Подача