Изобретение относится к области порошковой металлургии, в частности к порошковым материалам для газотермического напыления покрытий и может быть использовано для обеспечения стабильности радиальных зазоров между элементами статора и ротора проточной части авиационных газотурбинных двигателей (ГТД) и наземных газотурбинных установок (ГТУ).

Уплотнительные или изнашиваемые покрытия применяются в конструкции авиационных газотурбинных двигателей и промышленных газотурбинных установок взамен сотовых уплотнений или вставок из уплотнительных материалов. Уплотнительные покрытия снижают зазор между статором и ротором газогенератора (компрессор и турбина). Применение уплотнительных покрытий в горячей части газовых турбин позволяет повысить КПД и снизить расход топлива двигателя за счет уплотнения зазоров по периферийным торцам лопаток и по гребешкам лабиринтных уплотнений между ступенями по всей окружности вращения, сводя к минимуму износ дорогостоящих вращающихся лопаток ротора турбины.

Уплотнительные покрытия должны быть в меру мягкими, чтобы кромка лопатки или гребешок лабиринта без износа изнашивали уплотнительное покрытие, однако, в то же время, достаточно твердыми, чтобы противостоять эрозионному износу газовым потоком при повышенных температурах.

Из уровня техники известно, что уплотнительные покрытия, нанесенные на детали статора газовых турбин (разрезные кольца, кожуха), используются для того, чтобы детали ротора могли контактировать со статором без существенного повреждения или износа. Контакт между элементами ротора и уплотнительным покрытием приводит в результате к образованию канавок, создающим аналог лабиринтного уплотнения между этими двумя деталями. Примеры истираемых уплотнений описаны в патенте США №6547522 В2, опубликованном 15.04.2003 года.

Известен уплотнительный материал (А.С. №1767926 А1, 15.08.1994, С23С 4/06), включающий рабочий слой, содержащий диоксид циркония (ZrO2), стабилизированный 5…10 мас. % оксида иттрия (Y2O3), а также нитрид бора (BN) и/или графит (С) при следующем соотношении компонентов, мас. %:

Недостатком данного технического решения является то, что порошковый материал, применяемый для получения данного уплотнительного покрытия, является механической смесью порошков, в которой частицы ZrO2 и BN (или BN+C) не связаны друг с другом, т.е. не скомпактированы в гранулы. В связи с тем, что BN является мелкодисперсным тугоплавким инертным порошком, не образующим покрытия в чистом виде, то в процессе напыления такого порошкового материала будет происходить его расслоение на составляющие компоненты, что приведет к потере BN в полученном покрытии.

Известен высокотемпературный композиционный материал для уплотнительного покрытия (Патент РФ №2303649 С2, 27.07.2007, С23С 4/10), включающий нитрид бора и стабилизированный диоксид циркония. При этом композиционный материал содержит также нихромовое волокно длиной 3…5 мм, а стабилизированный диоксид циркония содержится в двух фракциях - диоксид циркония, стабилизированный 7 мас. % оксида иттрия, фракции 100…250 мкм и стабилизированный диоксид циркония активированной пылевидной фракции при следующем соотношении компонентов, мас. %:

Недостатком данного технического решения является то, что данный способ требует нанесения влажного состава на поверхность основы ручным или механизированным способом, и также последующие сушку и прессование в вакууме при нагреве до 1100°C. Кроме того, нанесение используемого в данном решении композиционного материала требует применения специального дорогостоящего оборудования и приспособлений (вакуумные печи, термофиксаторы), особенно при нанесении на крупноразмерные конструкции сложной формы.

Наиболее близким по технической сущности к предложенному материалу является высокотемпературный композиционный материал для уплотнительного покрытия (Патент РФ №2386513 С2, 20.04.2010, С23С 4/10), включающий нитрид бора, алюмогель и стабилизированный диоксид циркония в следующем соотношении компонентов, мас. %:

Недостатком данного технического решения является то, что в составе покрытия после нанесения данного материала присутствует оксид алюминия, который может приводить к дополнительному износу лопаток турбин.

Технической задачей, на решение которой направлено изобретение, является повышение КПД и снижение расхода топлива газовых турбин.

Техническим результатом заявленного изобретения является повышение качества характеристик уплотнительных покрытий. Технический результат достигается тем, что для газотермического напыления используется порошковый материал, включающий два компонента: порообразователь и матрицу. В качестве матрицы (основного компонента) могут быть использованы материалы на основе диоксида циркония, стабилизированные оксидом иттрия и обладающие термостойкостью вплоть до 1200°C. В качестве порообразователя могут быть использованы органические или неорганические вещества в порошковом виде, обладающие низкой термической стабильностью и разлагающиеся при температурах 200…400°C. Количественное содержание порообразователя может находиться в пределах 1…10 мас. %.

Проведенные исследования показали, что методом плазменного напыления с использованием данного порошка получается уплотнительное покрытие, обладающее необходимой пористостью и макротвердостью. При содержании порообразователя менее 1 мас. % его влияние на конечную микроструктуру покрытия минимально, а при содержании более 10 мас. % покрытие теряет свою сплошность и целостность.

Пример 1. Порошок на основе диоксида циркония, стабилизированного оксидом иттрия в количестве 7 мас. %, механически смешали с порошком фторопласта марки Ф-4Д в соотношении 20:1 (мас. %). Затем полученную смесь порошковых материалов использовали для газотермического напыления. Полученное уплотнительное покрытие имеет пористость около 18%. Результаты стендовых испытаний на прирабатываемость в паре с лопаткой из материала ЖС-6У показали, что соотношение износа лопатки и покрытия составляет 1:5. За единицу принимают износ лопатки.

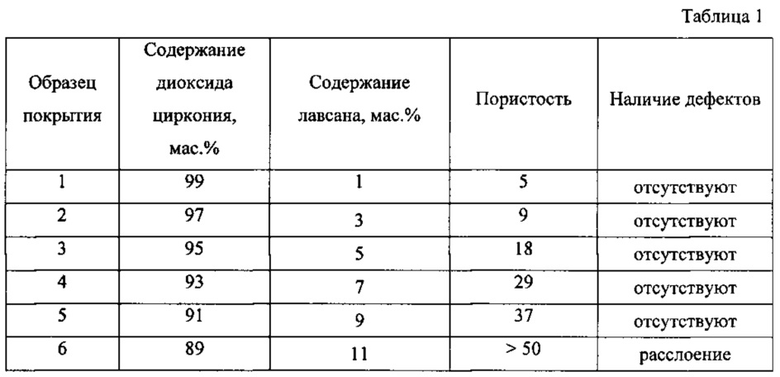

Пример 2. Порошок на основе диоксида циркония, стабилизированного оксидом иттрия в количестве 7 мас. %, механически смешали с различным количеством порошка лавсана. В таблице 1 приведены результаты металлографического анализа покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ ДЛЯ МОДИФИКАЦИИ ЭЛЕМЕНТА СТАТОРА ТУРБИНЫ | 2013 |

|

RU2530974C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2386513C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634864C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ДЕТАЛЬ И СБОРОЧНАЯ ЕДИНИЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2746196C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2005 |

|

RU2303649C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| МНОГОСЛОЙНЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 1990 |

|

SU1767926A1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2483838C2 |

Изобретение относится к порошковой смеси для газотермического напыления уплотнительного покрытия лопаток турбин. Смесь содержит порошок на основе диоксида циркония, стабилизированного оксидом иттрия, в качестве основного компонента и порообразователь - порошок фторопласта марки Ф-4Д или порошок лавсана в количестве 1…10 мас.%. Обеспечивается повышение качества характеристик уплотнительных покрытий. 1 табл., 2 пр.

Порошковая смесь для газотермического напыления уплотнительного покрытия лопаток турбин, содержащая в качестве основного компонента порошок на основе диоксида циркония, стабилизированного оксидом иттрия, и порообразователь, отличающаяся тем, что она содержит в качестве порообразователя порошок фторопласта марки Ф-4Д или порошок лавсана в количестве 1…10 мас.%.

| СОСТАВ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ ДЛЯ МОДИФИКАЦИИ ЭЛЕМЕНТА СТАТОРА ТУРБИНЫ | 2013 |

|

RU2530974C1 |

| WO 2008054536 A3, 08.05.2008 | |||

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2386513C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

Авторы

Даты

2019-02-22—Публикация

2016-07-28—Подача