Изобретение относится к области турбомашиностроения, в частности, к уплотнениям радиальных зазоров проточной части газовых турбин, работающих при температурах до 1250оС.

Известны многослойные термобарьерные покрытия, содержащие нихром или сплав системы NiCrAlY и диоксид циркония, стабилизированный оксидами иттрия, магния или кальция [1,2]. Эти материалы, создавая термический барьер между высокотемпературной средой и металлической подложкой, не могут работать в качестве истираемых уплотнительных покрытий в связи с достаточно высокой плотностью верхнего слоя и малой его изнашиваемостью при врезании контртела.

Наиболее близким к предложенному по технической сущности и химическому составу является многослойное покрытие, содержащее рабочий слой из диоксида циркония, один или два промежуточных слоя системы ZrO2+ CoCrAlY и подслой системы NiCrAl [3]. Покрытие получают методом порошкового газотермического напыления. Однако известное покрытие имеет относительно невысокие рабочую температуру (до 1100оС), термо- и эрозионную стойкости, прочность сцепления с подложкой и истираемость.

Целью изобретения является создание истираемого уплотнительного материала, работоспособного при температуре до 1250оС за счет повышения термо- и эрозионной стойкости, прочности сцепления с подложкой и истираемости.

Поставленная цель достигается тем, что предложен многослойный уплотнительный материал, содержащий рабочий слой из диоксида циркония, два промежуточных слоя системы металл - диоксид циркония и подслой - сплав на основе никеля, который отличается от известного тем, что рабочий слой дополнительно содержит нитрид бора или/и графит, а диоксид циркония стабилизирован 5-10 мас.% оксида иттрия, при следующем соотношении компонентов, мас.%:

диоксид циркония,

стабилизированный оксидом иттрия 80-95

нитрид бора или/и графит 5-20, причем первый и второй промежуточные слои содержат нихром с содержанием хрома 18-22 мас.% и диоксид циркония, стабилизированный 7-12 мас. % оксида иттрия, при следующем соотношении компонентов 1 промежуточного слоя, мас.%: нихром 10-40

диоксид циркония,

стабилизированный оксидом иттрия 60-90 и при следующем соотношении компонентов II промежуточного слоя, мас.%: нихром 60-90

диоксид циркония,

стабилизированный оксидом иттрия 10-40, при этом соотношение толщин рабочего, первого и второго промежуточных слоев соответственно равно 3: (1-2):(1-2).

Предложенный многослойный уплотнительный материал получают в виде покрытия, наносимого на металлическую подложку методом высокотемпературного распыления, например, плазменным. Рабочий слой предложенного материала содержит нитрид бора или/и графит, которые образуют поры, частично заполненные мягкой составляющей, частично пустые, что способствует повышению истираемости. Частичная стабилизация диоксида циркония рабочего слоя способствует образованию микротрещин на поверхности керамического покрытия, которые являются барьерами для образования и распространения макротрещин при термоциклических воздействиях.

Предложенные промежуточные слои системы NiCr+ZrO2, стабилизированный Y2O3, образуют при нагреве пластичные фазы, наличие которых способствует релаксации напряжений на границах раздела слоев, тем самым повышая термостойкость и прочность сцепления покрытия с подложкой.

П р и м е р. Технологический процесс получения предложенного материала состоит из следующих операций:

1. Подготовка исходных порошковых материалов:

а) сушка порошков на воздухе при 120-140оС в течение 2 ч;

б) просев порошков нихрома и графита через сита с сетками 0125 и 004 по ГОСТ 6613-86; для приготовления порошковых смесей используется фракция, прошедшая через первую сетку и оставшаяся на второй.

2) Приготовление порошковых смесей:

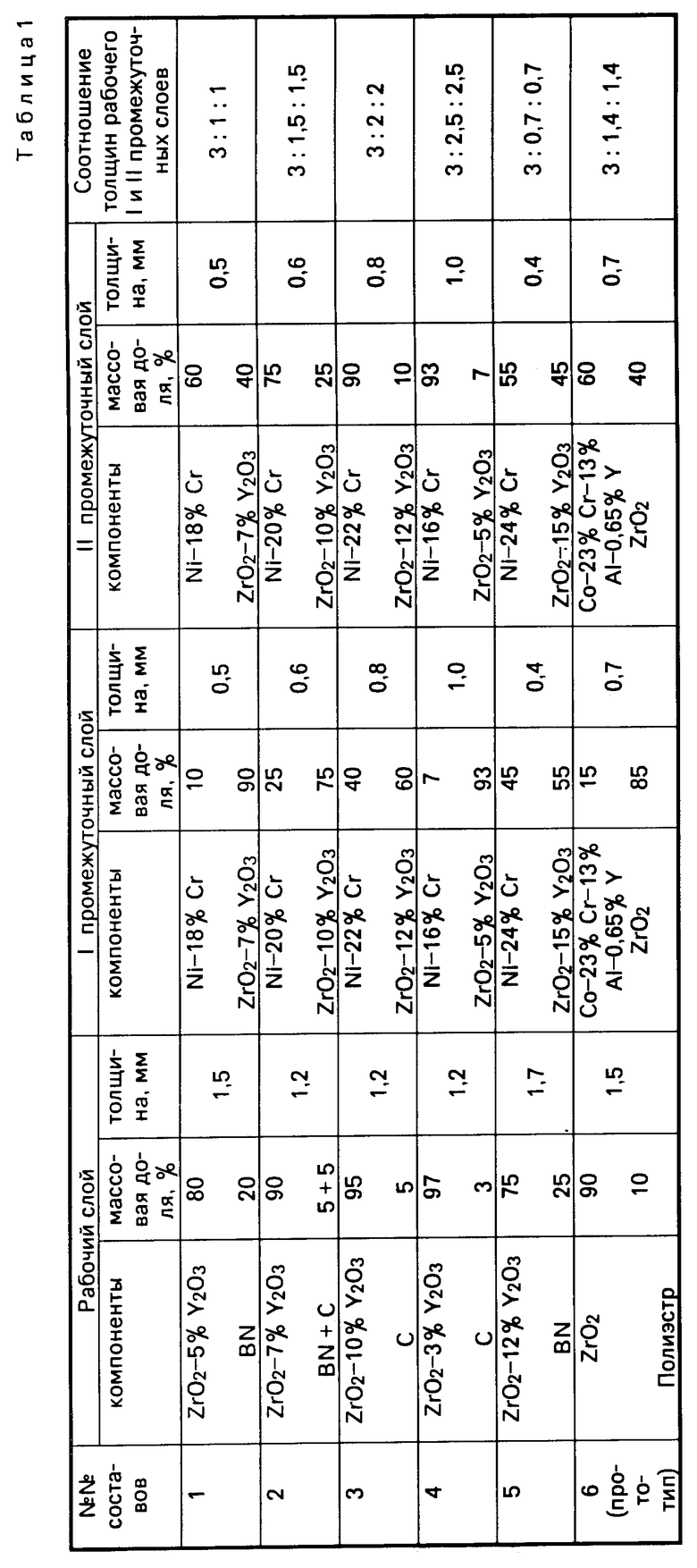

а) весовое дозирование порошковых компонентов в соответствии с химическим составом, приведенным в табл.1;

б) механическое смешивание компонентов в смесителе в среде этилового спирта (400 см3 спирта на 1 кг порошковой смеси) в течение 6-8 ч;

в) сушка смеси (пульпы) в вытяжном шкафу до полного испарения спирта.

3) Подготовка подложек:

а) обезжиривание покрываемых поверхностей нефрасом;

б) пескоструйная обработка (обдувка электрокорундом зернистостью N 63 - 80 по ГОСТ 3647-80).

4) Плазменное напыление:

а) нанесение подслоя (порошка нихрома) толщиной 0,05-0,15 мм;

б) нанесение II промежуточного слоя;

в) нанесение I промежуточного слоя;

г) нанесение рабочего слоя.

Пример технологического режима плазменного нанесения многослойного покрытия из предложенного материала: сила тока, А 400 напряжение, В 60

давление аргона и азота, кгс/см2 5

расход плазмо-

образующих газов: аргона, дм3/мин 44 азота, дм3/мин 6

расход транспорти-

рующего газа (аргона), дм3/мин 6

дистанция напыле- ния, мм 160

угол наклона оси

сопла плазмотрона

к покрываемой поверхности, о 85 Толщина рабочего слоя после напыления составляет 1,2-1,5 мм.

Составы предложенного многослойного уплотнительного материала приведены в табл. 1 (составы 4 и 5 имеют запредельные содержания компонентов); для сравнения указан состав известного материала (прототипа). В табл.1 даны также толщины и соотношения толщин рабочего, первого и второго промежуточных слоев.

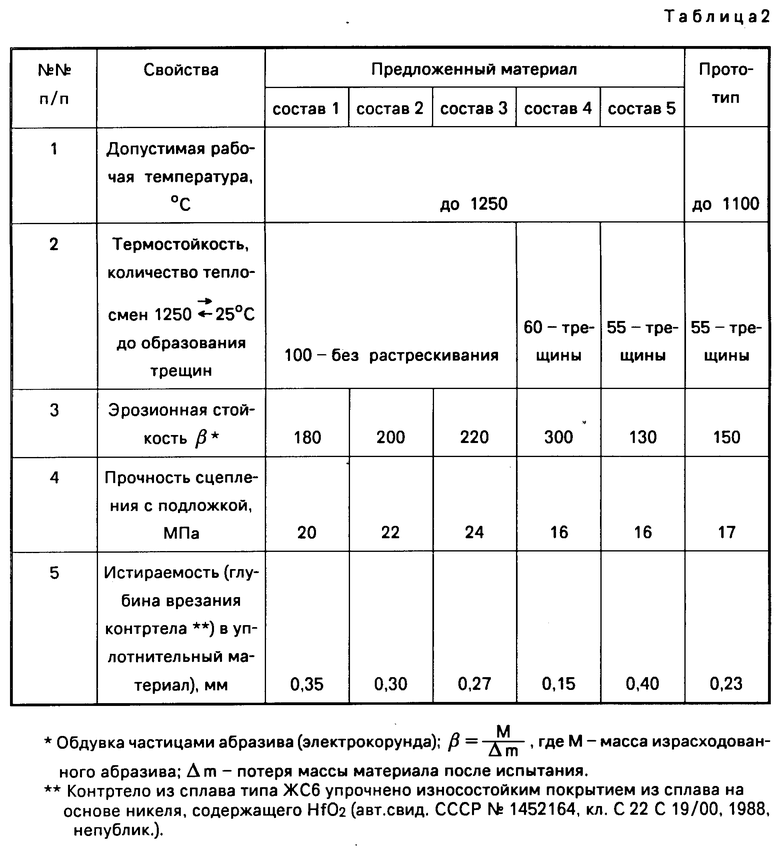

Свойства покрытий из предложенного материала и прототипа приведены в табл.2.

Из табл.2 видно, что предложенный материал работоспособен в газовом потоке при температуре до 1250оС. Истираемость, прочность сцепления с подложкой, эрозионная и термостойкость предложенного материала выше, чем эти же свойства известного, а также материалов, имеющих запредельные составы. Несоблюдение соотношения толщин рабочего, I и II промежуточных слоев приводит к снижению прочности сцепления покрытия с подложкой, ухудшению термостойкости и, как следствие, к разрушению покрытия.

Применение предложенного многослойного материала в уплотнительных узлах газовых турбин позволит увеличить КПД на 1-1,5%, повысив экономичность и надежность изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ ДЛЯ МОДИФИКАЦИИ ЭЛЕМЕНТА СТАТОРА ТУРБИНЫ | 2013 |

|

RU2530974C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2386513C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| СМЕСЬ ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2680561C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2005 |

|

RU2303649C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2011 |

|

RU2455385C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

Использование: в области турбомашиностроения, в частности, в качестве уплотнения радиальных зазоров проточной части газовых турбин, работающих при температурах до 1250°С. Сущность изобретения: предложен многослойный уплотнительный материал следующего состава (мас.%): рабочий слой: диоксид циркония, стабилизированный 5-10 мас.% оксида иттрия, 80-95; нитрид бора или/и графит 5-20; первый промежуточный слой: нихром с 18-22 мас.% хрома 10-40; диоксид циркония, стабилизированный 7-12 мас.% оксида иттрия, 60-90; второй промежуточный слой: нихром с 18-22 мас.% хрома 60-90; диоксид циркония, стабилизированный 7-12 мас.% оксида иттрия, 10-40, при этом соотношение толщин рабочего, первого и второго промежуточных слоев составляет соответственно 3: (1-2):(1-2). Характеристики материала: повышена истираемость на 17-52%, прочность сцепления с подложкой на 18-41%, эрозионная стойкость на 20-47% выше. 2 табл.

МНОГОСЛОЙНЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ, содержащий рабочий слой из диоксида циркония, подслой из сплава на основе никеля и промежуточные слои системы металл-диоксид циркония, отличающийся тем, что, с целью увеличения работоспособности материала при температуре до 1250oС за счет повышения термостойкости, эрозионной стойкости, прочности сцепления с подложкой и истираемости, рабочий слой дополнительно содержит нитрид бора или/и графит, а диоксид циркония стабилизирован 5 - 10 мас.% оксида иттрия, при следующем соотношении компонентов, мас.%:

Диоксид циркония, стабилизированный 5 - 10 мас.%: оксида иттрия 80 - 95

Нибрид бора или/и графит 5 - 20

причем промежуточные слои в качестве металла содержат нихром с содержанием хрома 18 - 22 мас.%, а диоксид циркония стабилизирован 7 - 12 мас.% оксида иттрия, при следующем соотношении компонентов первого промежуточного слоя, мас.%

Нихром 10 - 40

Диоксид циркония, стабилизированный 7 - 12 мас.% оксида иттрия 60 - 90

и при следующем соотношении компонентов второго промежуточного слоя, мас.%:

Нихром 60 - 90

Диоксид циркония, стабилизированный 7 - 12 мас.% оксида иттрия 10 - 40

при этом соотношение толщины рабочего, первого и второго промежуточных слоев соответственно равно 3 : (1 - 2) : (1 - 2).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Заявка ФРН N 3246303, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-08-15—Публикация

1990-06-07—Подача