Настоящее изобретение относится к гомогенизированному табачному материалу и к способу получения гомогенизированного табачного материала.

В частности, настоящее изобретение относится к способу получения гомогенизированного табачного материала для использования в изделии, генерирующем аэрозоль, например, таком как сигарета или «нагреваемый без сжигания» тип табакосодержащего продукта.

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно получают из частей табачного растения, которые в меньшей степени пригодны для производства резаного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки листьев табака в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Способ образования листов гомогенизированного табачного материала обычно включает этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем пульпу используют для создания табачного полотна, например, посредством формования вязкой пульпы на движущейся металлической ленте с получением так называемого формованного листа. В качестве альтернативы, пульпа с низкой вязкостью и высоким содержанием воды может быть использована для получения восстановленного табака в способе, сходном с производством бумаги. После получения гомогенизированные табачные полотна можно резать способом, сходным с таковым при резке цельнолистового табака с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Функция гомогенизированного табака для использования в обычных сигаретах по существу ограничена физическими свойствами табака, такими как заполняющая способность, сопротивление втягиванию, твердость табачного стержня и свойства горения. Данный гомогенизированный табак обычно не предназначен для влияния на вкусовые качества. Способ изготовления такого гомогенизированного табака раскрыт, например, в Европейском Патенте EP 0565360.

В «нагреваемом без сжигания» изделии, генерирующем аэрозоль, субстрат, образующий аэрозоль нагревают до относительно низкой температуры с образованием аэрозоля, но при предотвращении горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого «нагреваемого без сжигания» изделия, генерирующего аэрозоль. Это означает, что состав аэрозоля, который образуется таким «нагреваемым без сжигания» изделием, генерирующем аэрозоль, по существу является продуктом лишь гомогенизированного табачного материала. Следовательно, важно обеспечить эффективное регулирование состава гомогенизированного табачного материала для регулирования, например, вкуса аэрозоля. Таким образом, табачная пыль или отходы от других табачных производств являются менее пригодными для использования в производстве гомогенизированного табачного материала для изделий, генерирующих аэрозоль, поскольку неизвестен точный состав табачной пыли.

Следовательно, существует потребность в гомогенизированном табачном материале и в новом способе получения гомогенизированного табачного материала для использования в нагреваемых изделиях, генерирующих аэрозоль, типа «нагреваемые без сжигания», который был бы приспособлен к различным свойствам нагревания и требованиям к образованию аэрозоля в таком нагреваемом изделии, генерирующем аэрозоль.

Согласно первому аспекту настоящее изобретение относится к способу получения гомогенизированного табачного материала для использования в «нагреваемом без сжигания» изделии, генерирующем аэрозоль, причем указанный способ включает этапы смешивания типов сортового табака с образованием табачной смеси, измельчения указанной табачной смеси в смешанный табачный порошок, образования пульпы, содержащей смешанный табачный порошок, и образования полотна в виде гомогенного табачного полотна из пульпы. Согласно настоящему изобретению способ дополнительно включает этап осуществления выбора первого целевого значения для первого свойства табака и второго целевого значения для второго свойства табака. Первое свойство табака представляет собой содержание редуцирующих сахаров и первое целевое значение составляет от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Второе целевое значение представляет собой одно из общего содержания аммиака и общего содержания алкалоидов. Этап смешивания выполняют таким образом, что эти первое и второе целевые значения получают в смеси в пределах заданного диапазона допусков.

Поскольку табак, присутствующий в гомогенизированном табачном материале, представляет собой по сути единственную - или основную - часть табака, присутствующего в изделии, генерирующем аэрозоль, влияние на свойства аэрозоля, например, его вкус, аромат и химические свойства, преимущественно обусловлены гомогенизированным табачным материалом. Таким образом, в соответствии с настоящим изобретением ингредиенты для гомогенизированного табачного материала смешивают таким образом, чтобы был известен источник всех элементов полученного смешанного табачного порошка. В этом состоит значительное преимущество по сравнению с обычными восстановленными табачными листами, в которых точный состав табачной пыли, которую используют для получения, полностью неизвестен. Смешивание видов табака для получения гомогенизированного табачного материала таким образом обеспечивает установление и достижение заданных целевых значений для определенных свойств полученной смеси разных типов табака, таких как, например, ароматические свойства. Исходным материалом для получения гомогенизированного табачного материала для изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением, главным образом является лист табака, который, таким образом, характеризуется таким же размером и физическими свойствами, что и табак для смешивания резаного наполнителя, то есть листьев табака.

Соответственно, для получения определенных целевых значений осуществляют регулирование свойств смеси. Определяют одно или несколько химических свойств, присутствующих в листе табака, которые, как считается, относятся к конечному продукту, и выбирают необходимое целевое значение каждого из определенных свойств. Это целевое значение представляет собой значение, которому должна соответствовать табачная смесь, полученная в результате объединения двух или более типов сортового табака. Выбор одного или нескольких целевых значений позволяет в некоторой степени повлиять на свойства аэрозоля, который образуется при использовании гомогенизированного табачного материала, полученного по способу согласно настоящему изобретению, в качестве субстрата, образующего аэрозоль, в изделии, образующем аэрозоль. Кроме того, регулирование свойств табака позволяет получить гомогенизированный табачный материал, который, при его использовании в качестве субстрата, образующего аэрозоль, может образовать аэрозоль с высокой воспроизводимостью.

Регулирование по меньшей мере двух свойств табака в смеси путем выбора по меньшей мере двух целевых значений может позволить регулировать по меньшей мере некоторые из соединений, присутствующих в аэрозоле, что означает, что ароматические или химические свойства, которые зависят от свойств табака, можно в некоторой степени прогнозировать и воспроизводить. Таким образом, гомогенизированный табачный материал имеет, например, особое свойство, или «аромат» или воспроизводимое свойство, которое определяет сам гомогенизированный табачный материал по аналогии с тем, как конкретная смесь характеризует горючее изделие, генерирующее аэрозоль, такое как сигарета.

Альтернативно или дополнительно выбор этих двух свойств может повлиять на регулирование свойства гомогенизированного табачного материала, что влияет не на букет его аромата, а на способ, которым его можно обрабатывать. Было обнаружено, что регулирование определенных свойств табака в некоторой степени влияет не только на свойства аэрозоля, но также на свойства гомогенизированного табачного материала во время его обработки, направленной на получение конечного продукта. Другими словами, свойства табака, присутствующего в табачной смеси, можно выбрать таким образом, что некоторые свойства гомогенизированного табачного материала будут усилены или снижены в зависимости от типа обработки, необходимых эффектов и конечного результата.

Заданный диапазон допусков отражает естественные вариации свойств табака у разных листьев.

Термин «гомогенизированный табачный материал» используют по всему описанию для охвата любого табачного материала, образованного в результате агломерации частиц табачного материала. Листы или полотна гомогенизированного табачного материала согласно настоящему изобретению образуются в результате агломерации табака в виде частиц, полученных посредством измельчения или иного измельчения в порошок листовых пластинок табака и/или стеблей листьев табака.

В дополнение, гомогенизированный табачный материал может содержать незначительное количество одного или нескольких из табачной пыли, тонкоизмельченных частиц табака и другого дисперсного табака, образованных во время обработки, перемещения и отгрузки табака.

Гомогенизированный табачный материал может содержать одно или несколько внутренних связующих, одно или несколько внешних связующих или их комбинацию для способствования агломерации частиц табака. Гомогенизированный табачный материал может содержать другие добавки, включая, но без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их комбинации.

Если он предназначен для использования в качестве субстрата, образующего аэрозоль, нагреваемого изделия, генерирующего аэрозоль, предпочтительным может быть то, что гомогенизированный табак характеризуется содержанием вещества для образования аэрозоля более 5 процентов по сухому весу. Предпочтительно восстановленный табак для использования в нагреваемых изделиях, генерирующих аэрозоль, может характеризоваться содержанием вещества для образования аэрозоля от 5 процентов до 30 процентов по весу из расчета на сухой вес.

Согласно настоящему изобретению пульпа образуется из листовых пластинок табака и стеблей разных типов табака, которые смешивают надлежащим образом. Под термином «тип табака» подразумевают один из разных видов табака. По отношению к настоящему изобретению такие разные типы табака подразделяют на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом сушки, которому табак подвергают перед тем, как он будет подвергнут дальнейшей обработке для получения табачного продукта.

Виды светлого табака представляют собой виды табака, как правило, с большими листьями со светлой окраской. По всему описанию термин «светлый табак» используют для типов табака, которые были подвергнуты трубоогневой сушке. Примерами светлых типов табака являются китайский трубоогневой сушки, бразильский трубоогневой сушки, американский трубоогневой сушки, такой как табак типа Вирджиния, индийский трубоогневой сушки, трубоогневой сушки из Танзании, или другие африканские типы трубоогневой сушки. Светлый табак характеризуется высоким соотношением сахара и азота. С точки зрения восприятия, светлый табак является табаком того типа, который после сушки ассоциируется с пряным и интенсивным ощущением. Согласно настоящему изобретению виды светлого табака относятся к видам табака с содержанием редуцирующих сахаров от приблизительно 2,5 процента до приблизительно 20 процентов по сухому весу листьев и общим содержанием аммиака менее приблизительно 0,12 процента по сухому весу листьев. Редуцирующие сахара включают, например, глюкозу или фруктозу. Общее содержание аммиака составляют, например, аммиак и соли аммиака.

Темные виды табака представляют собой виды табака, как правило, с большими листьями темного цвета. По всему описанию термин «темный табак» используют для видов табака, которые были подвергнуты воздушной сушке. Дополнительно, виды темного табака могут быть ферментированы. Виды табака, которые используют, главным образом, для жевания, нюханья, для сигар и трубочных смесей, также включены в эту категорию. С точки зрения восприятия, темный табак представляет собой табак такого типа, который после сушки ассоциируется с ощущением запаха дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами видов темного табака являются Burley Malawi или другие виды African Burley, темный высушенный бразильский Galpao, индонезийский Kasturi солнечной сушки или воздушной сушки. Согласно настоящему изобретению виды темного табака относятся к видам табака с содержанием редуцирующих сахаров менее приблизительно 5 процентов по сухому весу листьев и общим содержанием аммиака не более приблизительно 0,5 процента по сухому весу листьев.

Виды ароматического табака представляют собой виды табака, которые часто имеют небольшие листья со светлой окраской. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые имеют высокое содержание ароматических веществ, например высокое содержание эфирных масел. С точки зрения восприятия, ароматический табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и ароматным ощущением. Примерами ароматических видов табака являются греческий восточный, турецкий восточный, полувосточный табак, а также сушеный табак, Burley из США, например Perique, Rustica, Burley из США или Meriland.

Дополнительно, смесь может содержать так называемые наполнительные виды табака. Наполнительный табак не является особым типом табака, но он включает типы табака, которые в основном используют для дополнения к другим типам табака, используемых в смеси, и которые не придают особого характерного ароматического оттенка конечному продукту. Примерами наполнительных видов табака являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков типа бразильский табак трубоогневой сушки.

В пределах каждого типа табака табачные листья дополнительно сортируют, например, по месту происхождения, положению на растении, цвету, текстуре поверхности, размеру и форме. Эти и другие свойства листьев табака используют для образования табачной смеси. Табачная смесь представляет собой смесь видов табака, относящихся к одному и тому же или разным типам, так что табачная смесь имеет собирательное конкретное свойство. Это свойство может представлять собой, например, уникальный вкус или конкретный состав аэрозоля, который образуется в результате нагревания или горения. Смесь содержит конкретные типы и сорта табака с заданным соотношением количества одного к другому.

Согласно настоящему изобретению, разные сорта в пределах одного типа табака можно подвергать перекрестному смешиванию для уменьшения изменчивости каждого компонента смеси. Согласно настоящему изобретению, разные сорта табака выбирают с целью получения желаемой смеси, имеющей конкретные определенные заданные свойства. Например, смесь может характеризоваться целевым значением редуцирующих сахаров, общим содержанием аммиака и общим содержанием алкалоидов по сухому весу гомогенизированного табачного материала. Общее содержание алкалоидов составляют, например, никотин и второстепенные алкалоиды, включая норникотин, анатабин, анабазин и миосмин.

Например, светлый табак может содержать табак сорта A, табак сорта B и табак сорта C. Светлый табак сорта A имеет незначительно разные химические свойства относительно светлого табака сорта B и сорта C. Ароматический табак может включать табак сорта D и табак сорта E, где ароматический табак сорта D имеет незначительно отличающиеся химические свойства относительно ароматического табака сорта E. Возможным целевым значением для табачной смеси, в качестве примера, может быть, например, содержание редуцирующих сахаров приблизительно 10 процентов по сухому весу от общего количества табачной смеси. Для того, чтобы достичь выбранного целевого значения с образованием табачной смеси можно выбрать 70 процентов светлого табака и 30 процентов ароматического табака. 70 процентов светлого табака выбирают из табака сорта A, табака сорта B и табака сорта C, тогда как 30 процентов ароматического табака выбирают из табака сорта D и табака сорта E. Количества табака сортов A, B, C, D, E, которые входят в смесь, зависят от химического состава каждого из сортов табака A, B, C, D, E для получения, таким образом, целевого значения для данной табачной смеси.

Различные типы табака имеют различные химические свойства. Считается, что в табачных листьях присутствует более 300 химических составляющих. В пределах одного типа табака различные сорта также могут иметь отличия в химическом составе. На химические составляющие табака могут влиять генетические свойства, сельскохозяйственная практика, тип почвы и питательных веществ, погодные условия, болезнь растений, положение черешка, процедуры сбора урожая и сушки.

Согласно настоящему изобретению смешивание различных типов и сортов табака выполняют таким образом, чтобы обеспечить соответствие выбранным первому и второму целевым значениям. Виды табака смешивают в соответствии с определенными формулами или рецептурами, которые задают долю в процентах каждого типа и сорта, подлежащих использованию, вследствие чего получают выбранные первое и второе целевые значения. Первое и второе целевые значения можно получить с помощью нескольких различных рецептур, что означает, что одинаковые целевые значения можно получить множеством различных способов с использованием различных комбинаций типов и сортов табака. Среди нескольких комбинаций предпочтительно конкретную рецептуру смеси выбирают с учетом дополнительных соображений, таких как, например, аромат аэрозоля, который образуется при использовании гомогенизированного табачного материала, полученного по способу согласно настоящему изобретению, в изделии, генерирующем аэрозоль. Свойство табака, которое было определено и для которого было выбрано целевое значение, можно измерить непосредственно в листьях и стеблях табака.

Первое заданное свойство табака представляет собой количество редуцирующих сахаров. Содержание редуцирующих сахаров может быть показателем уровня различных других соединений в табаке, таких как аминокислоты. Поскольку конкретные аминокислоты могут влиять на уровень определенной составляющей аэрозоля, содержание редуцирующего сахара может быть непрямым показателем определенной составляющей аэрозоля. Очень высокое содержание редуцирующих сахаров в табаке может быть нежелательным, поскольку оно придает аэрозолю кислотные свойства. Редуцирующие сахара могут увеличивать содержание влаги в аэрозоле и, таким образом, выступать в качестве смягчающего средства. Отношение содержания сахара к содержанию алкалоидов может быть показателем баланса противоположных воздействий и, таким образом, выступать в качестве показателя высокого качества аэрозоля. Как правило, высокое отношение может указывать на мягкость и равномерность, в то время как очень низкое отношение может быть признаком аэрозоля с резким привкусом. Если отношение слишком высокое, это может быть признаком того, что табак считается слишком мягким. Высокое содержание сахаров в сочетании с умеренным содержанием алкалоидов является особенно предпочтительным признаком аэрозоля в изделии, генерирующем аэрозоль. Целевое значение в отношении содержания редуцирующих сахаров составляет от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Было обнаружено, что это выбранное целевое значение количества редуцирующих сахаров придает аэрозолю приятный запах. Кроме того, было обнаружено, что это выбранное целевое значение количества редуцирующих сахаров повышает пластичность гомогенизированного табачного материала во время обработки.

В процессе производства изделий, генерирующих аэрозоль, содержащих гомогенизированный табачный материал, из полотна гомогенизированного табачного материала, обычно требуется, чтобы гомогенизированное табачное полотно выдерживало некоторые физические обработки, например, увлажнение, перемещение, сушку и резание. Поэтому было бы желательно обеспечить гомогенизированное табачное полотно, которое приспособлено для выдерживания таких обработок без влияния на качество конечного табачного материала или с минимальным влиянием. В частности, было бы желательно, чтобы полотно гомогенизированного табачного материала почти не содержало полных или частичных разрывов. Гомогенизированное табачное полотно с разрывами может привести к потерям табачного материала во время производства. Также, частично или полностью разорванное гомогенизированное табачное полотно может привести к простоям и браку во время остановок и запуска оборудования. Таким образом, с одной стороны, гомогенизированный табачный материал должен быть очень гомогенным, чтобы избежать появления дефектов и разрывов во время производства, а с другой стороны, он должен обладать достаточно высокой прочностью на разрыв, чтобы противостоять силам, действующим на гомогенизированный табачный материал во время обработки.

Соответственно, свойство пластичности, означающее довольно высокую прочность на разрыв, является довольно важным фактором для предотвращения простоя оборудования и повышения производительности. Согласно настоящему изобретению данный фактор можно преимущественно регулировать путем определения заданного значения для содержания редуцирующих сахаров, присутствующих в смеси. В заключение, было обнаружено, что количество редуцирующих сахаров влияет не только на аромат аэрозоля, но также на качество гомогенизированного табачного материала при его формовании и обработке.

Дополнительное целевое значение, представляющее собой либо общее количество аммиака, либо общее количество алкалоидов, предпочтительно выбирают согласно настоящему изобретению. Общее содержание алкалоидов представляет собой показатель количества никотина в аэрозоле. Таким образом, регулирование общего количества алкалоидов в табаке позволяет регулировать количество никотина в аэрозоле, образованном и вдыхаемом при использовании изделия, генерирующего аэрозоль.

Общее содержание аммиака в некоторой степени может быть показателем общего содержания аммиака в аэрозоле. Преимущественно указанное второе свойство табака представляет собой общее содержание алкалоидов и указанное второе целевое значение составляет от приблизительно 0,5 процента до приблизительно 3,8 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Предпочтительно целевое значение общего содержания алкалоидов составляет от приблизительно 1,5 процента до приблизительно 3,5 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Никотин представляет собой алкалоид, следовательно, путем регулирования общего количества алкалоидов можно, в свою очередь, регулировать количество никотина в гомогенизированном табачном материале. Предпочтительно указанное второе свойство табака представляет собой общее содержание аммиака и указанное второе целевое значение составляет менее приблизительно 0,2 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Предпочтительно общее содержание аммиака поддерживают как можно меньшим. Регулирование общего содержания аммиака в смеси в некоторой степени связано с регулированием химического состава аэрозоля, доставляемого при использовании гомогенизированного табачного материала в изделии, генерирующем аэрозоль. Таким образом, доставку никотина в аэрозоль в некоторой степени можно спрогнозировать и воспроизвести.

В предпочтительном варианте осуществления способ включает этап осуществления выбора третьего целевого значения для третьего свойства табака, где третье свойство табака представляет собой общее содержание аммиака, причем третье целевое значение составляет менее приблизительно 0,2 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Согласно настоящему изобретению первое и второе целевые значения можно выбрать, причем первое целевое значение представляет собой целевое значение в отношении содержания редуцирующих сахаров и второе целевое значение представляет собой целевое значение в отношении либо общего содержания аммиака, либо общего содержания алкалоидов. В предпочтительном варианте осуществления предусмотрено три выбранных целевых значения - первое целевое значение в отношении содержания редуцирующих сахаров, второе целевое значение в отношении общего содержания алкалоидов и третье целевое значение в отношении общего содержания аммиака.

Для обеспечения лучшего регулирования нескольких свойств аэрозоля и способа получения гомогенизированного табачного материала все три различных целевых значения для содержания редуцирующих сахаров, общего содержания алкалоидов и общего содержания аммиака устанавливают и согласовывают с выбранной смесью различных типов сортового табака.

В предпочтительном варианте осуществления смешанный табачный порошок содержит от приблизительно 50 процентов до приблизительно 100 процентов от общего количества табака, содержащегося в гомогенизированном табачном материале.

Табачная смесь по существу представляет собой весь или по меньшей мере большую часть табака, присутствующего в гомогенизированном табачном материале. Регулирование свойств видов табака, образующих табачную смесь, означает регулирование свойств по меньшей мере большей части табака в гомогенизированном табачном материале. Надлежащий выбор целевых значений определенных свойств табака позволяет регулировать свойства аэрозоля, образованного при использовании гомогенизированного табачного материала в качестве вещества для образования аэрозоля, и регулировать процесс получения гомогенизированного табачного материала за счет того, что смесь фактически содержит большую часть табака гомогенизированного табачного материала.

Предпочтительно заданный диапазон допусков для первого или второго целевого значения первого или второго свойства табака составляет на 10 процентов больше или меньше выбранного первого или второго целевого значения соответственно. Например, если целевое значение «x-RD» выбрано в диапазоне от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака в отношении содержания редуцирующих сахаров, то предпочтительно смешивание различных видов табака является настолько точным, что фактическое общее содержание редуцирующих сахаров в смеси составляет на 10 процентов больше или меньше, чем «x-RD», но в пределах диапазона от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака. Например, если «x-RD» составляет приблизительно 10 процентов, значит диапазон допусков составляет от приблизительно 9 до приблизительно 11 процентов. Более предпочтительно, диапазон приблизительно на 5 процентов больше или меньше целевого значения и еще более предпочтительно приблизительно на 2 процента больше или меньше целевого значения. Преимущественно чем меньше диапазон, тем больше влияние на параметры способа и, в некоторой степени, на доставку аэрозоля.

Преимущественно способ включает этапы высушивания гомогенизированного табачного полотна. Полотно гомогенизированного табачного материала предпочтительно образовано с помощью способа формования того типа, который обычно включает формование полученной пульпы, содержащей вышеописанную смесь табачного порошка, на основной поверхности. Предпочтительно формованное табачное полотно затем высушивают с образованием листа гомогенизированного табачного материала и после этого его удаляют с основной поверхности. Предпочтительно содержание влаги в формованном табачном полотне после литья составляет от приблизительно 60 процентов до приблизительно 80 процентов по весу от общего веса формованного табачного полотна. Предпочтительно способ получения гомогенизированного табачного материала включает этап высушивания указанного формованного табачного полотна и наматывания указанного формованного табачного полотна. Предпочтительно содержание влаги в указанном формованном табачном полотне после наматывания составляет от приблизительно 7 процентов до приблизительно 15 процентов по весу от общего веса полотна табачного материала. Предпочтительно содержание влаги в указанном гомогенизированном табачном полотне после наматывания составляет от приблизительно 8 процентов до приблизительно 12 процентов по весу от общего веса гомогенизированного табачного полотна.

Преимущественно этап измельчения указанной табачной смеси в смешанный табачный порошок включает этап измельчения указанной табачной смеси до порошка со средним размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. Средний размер, составляющий от приблизительно 0,03 миллиметров до приблизительно 0,12 миллиметров, соответствует размеру, при котором клетки табака по меньшей мере только отчасти разрушаются при измельчении. Кроме этого, гомогенизированный табачный материал, полученный с использованием порошка табака, характеризующегося данным средним размером, является гладким и однородным. В дальнейшем, термин «табачный порошок» используют по всему описанию для обозначения табака, средний размер которого составляет от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра.

Для получения однородного гомогенизированного табачного материала листовую пластинку табака для гомогенизированного табачного материала необходимо измельчить в порошок. Слишком крупные частицы табака, то есть, частицы табака с размером более 0,15 миллиметра, могут быть причиной дефектов и негомогенных участков в гомогенизированном табачном полотне, которое образовано из табачного порошка. Этот эффект увеличивается с уменьшением толщины полотна табачного материала. Дефекты в гомогенизированном табачном полотне могут уменьшать прочность на разрыв гомогенизированного табачного полотна. Уменьшенная прочность на разрыв может привести к затруднениям при последующей обработке гомогенизированного табачного полотна при получении изделий, генерирующих аэрозоль, и может вызвать, например, остановки оборудования вследствие частичного или полного разрыва табачного полотна. Дополнительно, негомогенное табачное полотно может привести к нежелательному различию в отношении доставки аэрозоля между изделиями, генерирующими аэрозоль, которые получают из одного и того же гомогенизированного табачного полотна Таким образом, табак, характеризующийся относительно небольшим средним размером частиц, является предпочтительным в качестве исходного табачного материала для образования пульпы, предназначенной для получения приемлемого восстановленного табачного материала для изделий, генерирующих аэрозоль. Кроме того, было обнаружено, что образование аэрозоля из веществ из табака может быть улучшено, если размер частиц табачного порошка является таким же или меньше размера клеточной структуры табака. Считается, что тонкое измельчение до 0,05 миллиметра преимущественно может открыть клеточную структуру табака.

Согласно второму аспекту настоящее изобретение относится к гомогенизированному табачному материалу, содержащему порошок из смеси типов сортового табака, причем указанный смешанный табак содержит от приблизительно 50 процентов до приблизительно 100 процентов от общего количества табака, содержащегося в гомогенизированном табачном материале. Согласно второму аспекту настоящего изобретения типы сортового табака смешивают таким образом, что содержание редуцирующих сахаров в смеси типов сортового табака составляет количество, выбранное от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Предпочтительно смешанный табак содержит от приблизительно 75 процентов до приблизительно 100 процентов от общего количества табака, входящего в состав гомогенизированного табачного материал. Более предпочтительно смешанный табак содержит от приблизительно 90 процентов до приблизительно 100 процентов от общего количества табака, входящего в состав гомогенизированного табачного материала. Наиболее предпочтительно смешанный табак содержит от приблизительно 95 процентов до приблизительно 100 процентов от общего количества табака, входящего в состав гомогенизированного табачного материала. Чем выше количество смешанного табака в гомогенизированном табачном материале, тем лучше осуществляется регулирование параметров процесса. Чем выше количество смешанного табака в гомогенизированном табачном материале, тем лучше влияние на воспроизводимость аэрозоля, который может быть образован из гомогенизированного табачного материала.

Полотно гомогенизированного табачного материала предпочтительно образовано с помощью процесса формования того типа, который обычно включает формование полученной пульпы, содержащей вышеописанную смесь табачного порошка, на основной поверхности. Предпочтительно формованное табачное полотно затем высушивают с образованием листа гомогенизированного табачного материала и после этого его удаляют с основной поверхности.

Гомогенизированный табачный материал согласно настоящему изобретению обладает хорошей прочностью на разрыв, способен выдерживать процесс формования и высушивания для получения подходящего табачного полотна для использования в изделии, генерирующем аэрозоль.

Преимущественно в гомогенизированном табачном материале типы сортового табака смешивают таким образом, что общее содержание аммиака в смеси типов сортового табака составляет менее приблизительно 0,2 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

Предпочтительно в гомогенизированном табачном материале типы сортового табака смешивают таким образом, что общее содержание алкалоидов в смеси типов табака составляет от приблизительно 0,5 процента до 3,8 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

Преимущественно в гомогенизированном табачном материале указанный смешанный табак содержит по меньшей мере приблизительно 30 процентов светлого табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного листа. Предпочтительно в гомогенизированном табачном материале указанный смешанный табак содержит менее приблизительно 40 процентов темного табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала. Преимущественно указанный смешанный табак содержит менее приблизительно 40 процентов ароматического табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала. Вследствие различных свойств светлых видов табака, темных видов табака и ароматических видов табака, в результате применения вышеуказанных диапазонов открываются широкие возможности для составления различных смесей. Предпочтительно смешанный табак гомогенизированного табачного материала содержит менее приблизительно 20 процентов наполнительного табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала.

В предпочтительном варианте осуществления гомогенизированный табачный материал содержит волокна целлюлозы в количестве от приблизительно 1 процента до приблизительно 3 процентов по сухому весу гомогенизированного табачного материала. Целлюлозная волокнистая масса содержит воду и волокна целлюлозы. Волокна целлюлозы для включения в пульпу для получения гомогенизированного табачного материала известны из уровня техники и включают, но без ограничения: волокна древесины мягких пород, волокна древесины твердых пород, джутовые волокна, льняные волокна, пеньковые волокна, табачные волокна и их комбинации. В дополнение к получению волокнистой массы волокна целлюлозы могут быть подвергнуты соответствующим видам обработки, таким как очистка, механическое получение волокнистой массы, химическое получение волокнистой массы, обесцвечивание, сульфатное получение волокнистой массы и их комбинации.

Частицы волокон могут включать табачные материалы из стебля, черешки или другие растительные табачные материалы. Предпочтительно волокна на основе целлюлозы, такие как древесные волокна, имеют низкое содержание лигнина. Частицы волокон могут быть выбраны на основании желания получить достаточную прочность при разрыве для формованного листа по отношению к низкой доле включения, например к доле, составляющей от приблизительно 2 процентов до приблизительно 15 процентов. В качестве альтернативы, вместе с вышеуказанными волокнами или вместо них можно использовать другие волокна, такие как растительные волокна, включая пеньку и бамбук.

Во время обработки с образованием из пульпы конечного гомогенизированного табачного материала, который подлежит резке и введению в устройство, генерирующее аэрозоль, часто необходимо, чтобы гомогенизированные табачные листы выдерживали смачивание, перемещение, высушивание и резку. Способность гомогенизированных табачных полотен выдерживать жесткие условия обработки с минимальными разрывами и образованием дефектов является очень желаемым свойством, поскольку это уменьшает потери табачного материала. Волокна целлюлозы, вводимые в гомогенизированный табачный материал, увеличивают прочность на разрыв при растяжении листа материала, действуя как упрочняющее средство. Поэтому, добавление волокна целлюлозы может увеличивать способность к упругой деформации полотна гомогенизированного табачного материала и, таким образом, снижать стоимость производства устройства, генерирующего аэрозоль, и других курительных изделий.

Преимущественно гомогенизированный табачный материал содержит связующее в количестве от приблизительно 1 процента до приблизительно 5 процентов по сухому весу гомогенизированного табачного материала.

Преимуществом является добавление связующего, такого как камеди или пектины, описанные в настоящем документе, для обеспечения того, что табачный порошок остается по существу диспергированным в объеме всего гомогенизированного табачного полотна. Относительно описательного обзора камедей см. Gums And Stabilizers For The Food Industry, IRL Press (G.O. Phillip et al. eds. 1988); Whistler, Industrial Gums: Polysaccharides And Their Derivatives, Academic Press (2d ed. 1973); и Lawrence, Natural Gums For Edible Purposes, Noyes Data Corp. (1976).

Хотя можно использовать любые связующие, предпочтительными связующими являются натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; альгинат; крахмалы, такие как модифицированные крахмалы или производные крахмалов; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовая камедь; декстран; пуллалон; конжаковая мука; ксантановая камедь и т. п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Предпочтительно гомогенизированный табачный материал содержит вещество для образования аэрозоля в количестве от приблизительно 5 процентов до приблизительно 30 процентов по сухому весу гомогенизированного табачного материала.

Пригодные вещества для образования аэрозоля для включения в пульпу для полотен гомогенизированного табачного материала известны из уровня техники и включают, но без ограничения: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как глицерина моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Например, если гомогенизированный табачный материал согласно настоящему изобретению предназначен для использования в качестве субстратов, образующих аэрозоль, в нагреваемых изделиях, генерирующих аэрозоль, то полотна гомогенизированного табачного материала могут характеризоваться содержанием вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов по весу из расчета на сухой вес. Гомогенизированный табачный материал, предназначенный для использования в электрически управляемой системе, генерирующей аэрозоль, содержащей нагревательный элемент, может предпочтительно содержать вещество для образования аэрозоля в диапазоне от более 5 процентов до приблизительно 30 процентов по сухому весу. Для гомогенизированного табачного материала, предназначенного для использования в электрически управляемой системе, генерирующей аэрозоль, содержащей нагревательный элемент, вещество для образования аэрозоля может предпочтительно быть глицерином.

Согласно третьему аспекту настоящее изобретение относится к изделию, генерирующему аэрозоль, содержащему часть вышеописанного гомогенизированного табачного материала. Изделие, генерирующее аэрозоль представляет собой изделие, содержащее субстрат, образующий аэрозоль, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Изделие, генерирующее аэрозоль, может представлять собой негорючее изделие, генерирующее аэрозоль. Негорючее изделие, генерирующее аэрозоль, высвобождает летучие соединения без сгорания субстрата, образующего аэрозоль, например, в результате нагревания субстрата, образующего аэрозоль, или в результате химической реакции, или в результате механического воздействия на субстрат, образующий аэрозоль.

Субстрат, образующий аэрозоль, способен высвобождать летучие соединения, которые могут образовывать аэрозольное летучее соединение и могут высвобождаться в результате нагрева субстрата, образующего аэрозоль. С целью использования гомогенизированного табачного материала в изделии, генерирующем аэрозоль, в пульпу, которая образует формованный лист, предпочтительно включают вещества для образования аэрозоля. Вещества для образования аэрозоля могут быть выбраны на основании одного или нескольких предварительно заданных свойств. Функционально вещество для образования аэрозоля предусматривает механизм, который позволяет веществу для образования аэрозоля испаряться и доставлять никотин и/или ароматизатор в аэрозоль при нагревании выше удельной температуры испарения вещества для образования аэрозоля.

Настоящее изобретение также относится к партии изделий, генерирующих аэрозоль, причем первое или второе целевое значение первого или второго свойства табака соответственно находится в пределах заданного диапазона допусков и диапазон допусков равен первому или второму целевому значению, увеличенному или уменьшенному приблизительно на 10 процентов выбранного первого или второго целевого значения соответственно.

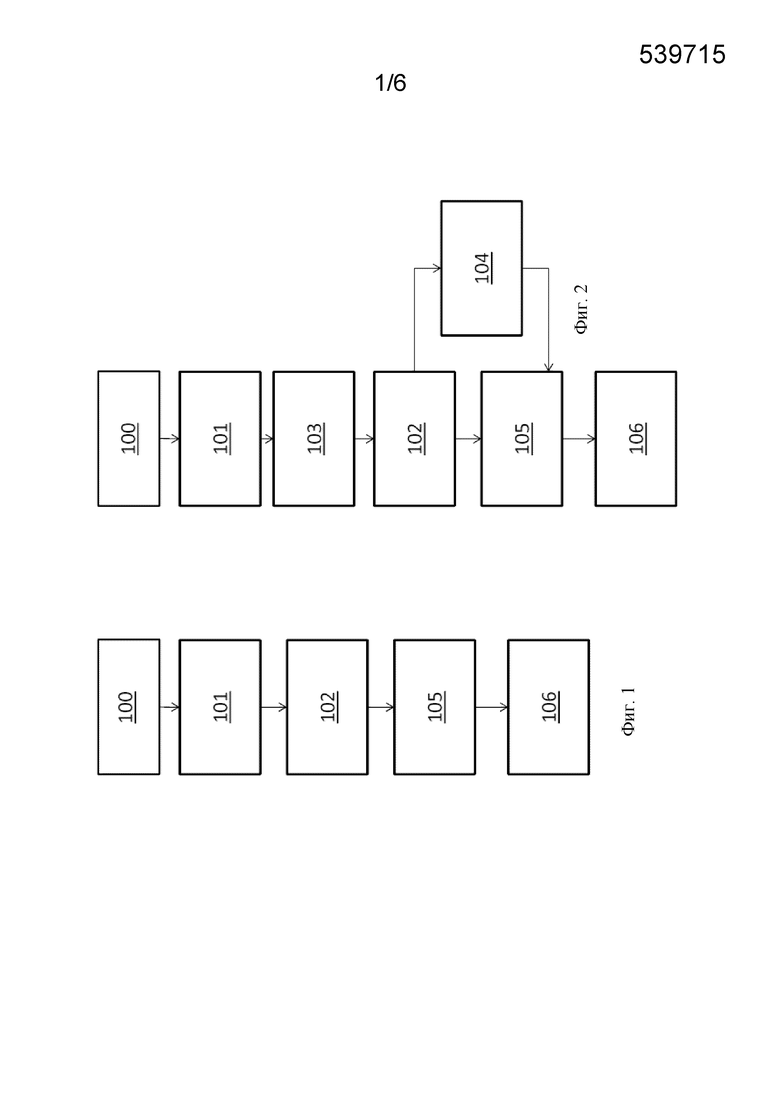

Конкретные варианты осуществления будут далее описаны, лишь в виде примеров, со ссылками на прилагаемые графические материалы, на которых:

- на фигуре 1 показана схема последовательности этапов способа получения пульпы для гомогенизированного табачного материала в соответствии с настоящим изобретением;

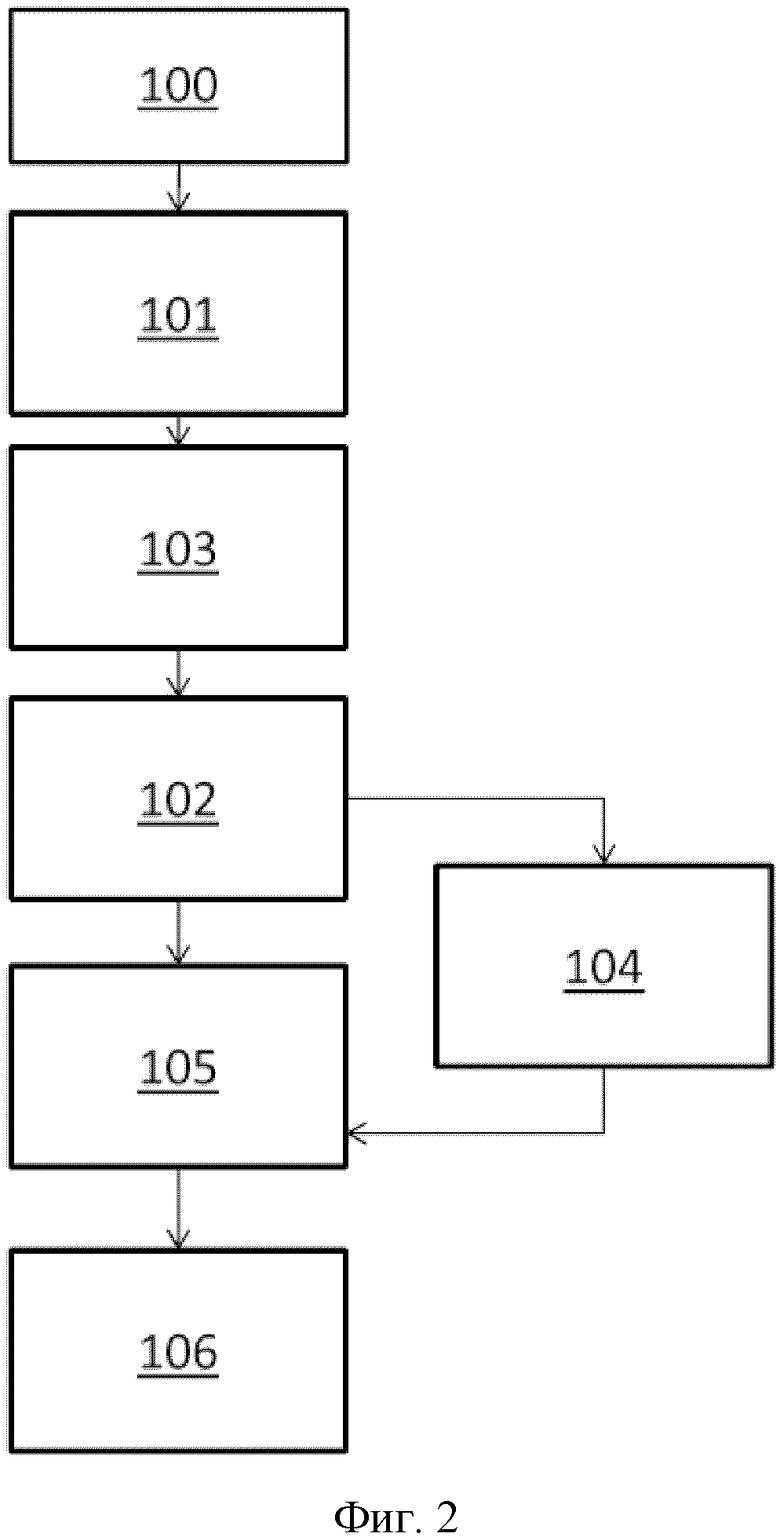

- на фигуре 2 показана блок-схема варианта способа, показанного на фигуре 1;

- на фигуре 3 показана блок-схема способа получения гомогенизированного табачного материала в соответствии с настоящим изобретением;

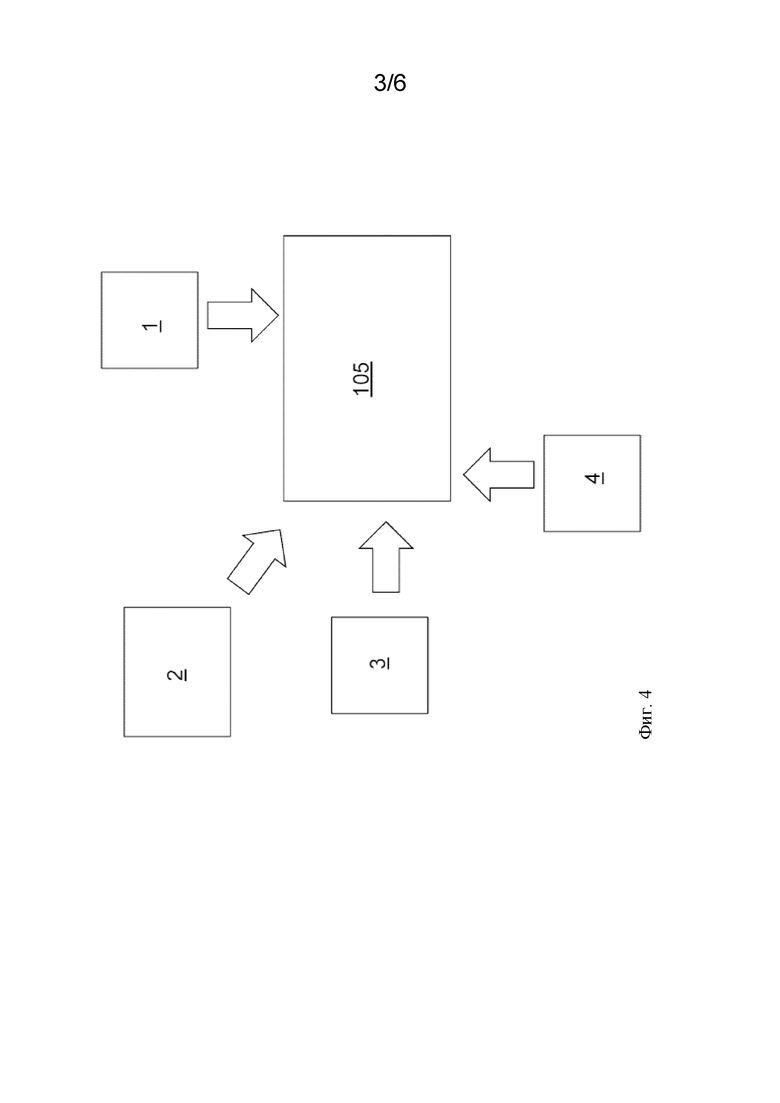

- на фигуре 4 показан в увеличенном виде один из этапов способа, показанного на фигурах 1, 2 или 3;

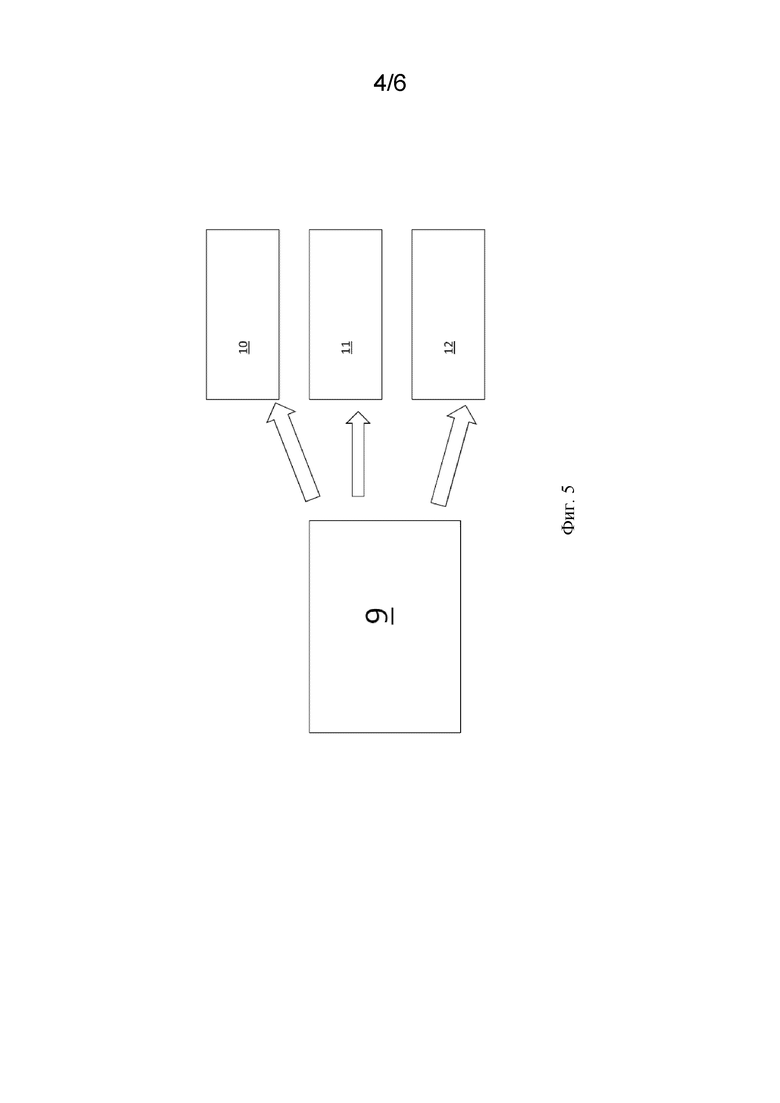

- на фигуре 5 показан в увеличенном виде один из этапов способа, показанного на фигурах 1, 2 или 3;

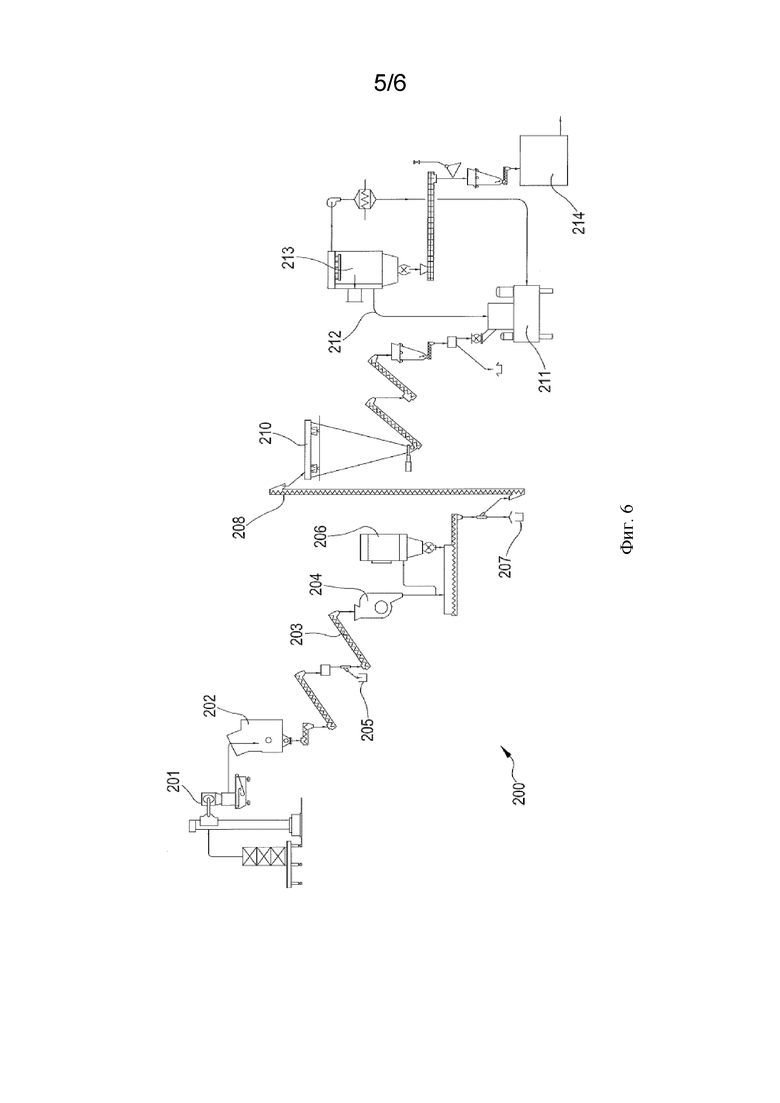

- на фигуре 6 показан схематический вид устройства для выполнения способа, показанного на фигурах 1 и 2; и

- на фигуре 7 показан схематический вид устройства для выполнения способа, показанного на фигуре 3.

В соответствии с настоящим изобретением способ получения пульпы представлен с начальной ссылкой на фиг. 1. Первый этап способа согласно настоящему изобретению представляет собой осуществление выбора 100 табачных типов и табачных сортов, которые должны использовать в табачной смеси для получения гомогенизированного табачного материала. Типы табака и табачные сорта, используемые в настоящем способе, представляют собой, например, светлый табак, темный табак, ароматический табак и наполнительный табак.

Только выбранные типы табака и табачные сорта, предназначенные для получения гомогенизированного табачного материала, подлежат обработке в соответствии со следующими этапами способа согласно настоящему изобретению.

Способ включает дополнительный этап 101, на котором складывают выбранный табак. Данный этап может включать проверку целостности табака, а именно сорт и количество, которые могут быть, например, подтверждены при помощи устройства считывания штрихового кода для отслеживания продукта и возможности оперативного контроля. После сбора и сушки табачному листу присваивается некий сорт, который описывает, положение стебля, качество и цвет.

Типы табака либо изучают для получения значения некоторых свойств табака различных типов табака, либо свойства табак уже проанализированы, например, указаны или записаны в штриховом коде или наклейке. Эти свойства табака включают содержание редуцирующих сахара и одно из общего содержания аммиака или общего содержания алкалоидов.

Анализ или нахождение значения этих свойств выполняют для каждого сорта в пределах каждого типа табака. Например, табак трубоогневой сушки может включать тип или сорт, характеризующийся содержанием редуцирующих сахаров, равным приблизительно 22 процента по сухому весу, и табак трубоогневой сушки из Онтарио, характеризующийся содержанием редуцирующих сахаров, равным приблизительно 18 процентов по сухому весу. Типы сортового табака используют в табачной смеси 9, полученной на следующем этапе способа согласно настоящему изобретению. Для этой смеси устанавливают несколько целевых значений свойств табака. Выбирают целевое значение в отношении содержания редуцирующих сахаров в диапазоне от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака. Кроме того, предпочтительно выбирают целевое значение в отношении общего содержания аммиака менее приблизительно 0,2 процента по сухому весу от общего количества табака. Предпочтительно также выбирают целевое значение в отношении общего содержания алкалоидов в диапазоне от приблизительно 1,5 процента до приблизительно 3,5 процента по сухому весу от общего количества табака. Содержание редуцирующих сахаров, общее содержание алкалоидов и общее содержание аммиака можно измерить непосредственно в табачных листьях, вследствие чего долю в процентах различных типов табака, которые должны присутствовать в табачной смеси 9, можно выбрать для получения выбранных целевых значений.

Кроме того, этап 101 складывания может также включать, в случае если табак транспортируют в производственные помещения для получения гомогенизированного табачного материала, распаковывание или раскрытие коробок с табаком. Распакованный табак затем предпочтительно подают на участок взвешивания для взвешивания табака.

Кроме того, этап 101 складывания табака может включать разрезание брикетов, в случае необходимости, поскольку табачные листья обычно транспортируют в брикетах при упаковке в ящики и отгрузке.

Брикеты табака разделяют в зависимости от типа табака. Например, может быть предусмотрена линия обработки для каждого типа табака. Таким образом, следующие этапы выполняют для табака каждого типа, как детально описано ниже. Эти этапы можно выполнять последовательно по сортам таким образом, что требуется только одна производственная линия. В качестве альтернативы разные типы табака можно обрабатывать на отдельных линиях. Это может быть преимуществом в случаях разных этапов обработки для некоторых типов табака. Например, в традиционных первичных табачных процессах светлые и темные типы табака обрабатывают по меньшей мере частично в отдельных процессах, поскольку темный табак часто получает дополнительную оболочку. Однако, в соответствии с настоящим изобретением, предпочтительно к смешанному табачному порошку не добавляют никакой оболочки до образования гомогенизированного табачного полотна.

Дополнительно, способ согласно настоящему изобретению включает этап 102 крупного измельчения листьев табака.

В соответствии с вариантом способа согласно настоящему изобретению после этапа 101 складывания табака и перед этапом 102 крупного измельчения табака, выполняют дополнительный этап 103 разрезания, как показано на фиг. 2. На этапе 103 разрезания табак разрезают на полоски, со средним размером от приблизительно 1 миллиметра до приблизительно 100 миллиметров.

Предпочтительно после этапа 103 разрезания, выполняют этап удаления нетабачного материала из полосок (не показано на фиг. 1 и 2).

Затем разрезанный табак транспортируют в направлении этапа 102 крупного измельчения. Скоростью потока табака на мельнице для крупного измельчения полосок табачного листа предпочтительно управляют и измеряют.

На этапе 102 крупного измельчения табачные полоски уменьшают до среднего размера частиц от приблизительно 0,25 миллиметра до приблизительно 2 миллиметров. На этом этапе, частицы табака все еще сохраняют свои клетки по существу неповрежденными и полученные частицы не представляют релевантных транспортных проблем.

Способ согласно настоящему изобретению может включать необязательный этап 104, показанный на фигуре 2, который включает упаковку и транспортировку крупноизмельченного табака. Этот этап 104 выполняют в случае, когда этап 102 крупного измельчения и последующий этап способа согласно настоящему изобретению выполняют в разных производственных помещениях.

Предпочтительно после этапа 102 крупного измельчения частицы табака транспортируют, например, при помощи пневматического перемещения к этапу 105 смешивания. В качестве альтернативы этап 105 смешивания можно выполнить до этапа 102 крупного измельчения или, при его наличии, до этапа 103 разрезания или, альтернативно, между этапом 103 разрезания и этапом 102 крупного измельчения.

На этапе 105 смешивания смешивают все частицы крупноизмельченного табака из разных типов табака, выбранных для табачной смеси. Этап 105 смешивания, таким образом, является единственным этапом для всех выбранных типов табака. Это означает, что после этапа смешивания существует необходимость только в одной производственной линии для всех разных типов табака.

На этапе 105 смешивания предпочтительно выполняется смешивание различных типов табака в виде частиц. Предпочтительно выполняют этап измерения и регулирования одного или нескольких свойств табачной смеси. В соответствии с настоящим изобретением потоком табака можно управлять так, чтобы получить желаемую смесь в соответствии с предварительно установленным целевым значением или предварительно установленными целевыми значениями. Например, может быть желательным, чтобы смесь включала светлый табак 1 по меньшей мере для приблизительно 30 процентов по сухому весу от общего количества табака в смеси, и чтобы темный табак 2 и ароматический табак 3 содержались при доле в процентах от приблизительно 0 процентов до приблизительно 40 процентов по сухому весу от общего количества табака в смеси, например, приблизительно 35 процентов. Более предпочтительно, также вводят наполнительный табак 4 при доле в процентах от приблизительно 0 процентов до приблизительно 20 процентов по сухому весу от общего количества табака в смеси. Следовательно, скоростью потока разных типов табака управляют так, чтобы получить данное отношение разных типов табака. В качестве альтернативы, если этап 102 крупного измельчения выполняют последовательно для разных используемых табачных листьев, то на этапе взвешивания в начале этапа 102 определяют количество используемого табака на определенный тип и сорт табака вместо управления скоростью его потока.

Как показано на фигуре 5, смесь получают таким образом, что привести в соответствие целевые значения для содержания редуцирующих сахаров 10 и по меньшей мере для одного из целевых значений для общего содержания алкалоидов 11 и общего содержания аммиака 12. Предпочтительно все три целевых значения выбирают так, чтобы полученная смесь имела значение содержания редуцирующих сахаров, общего содержания аммиака и общего содержания алкалоидов приблизительно равное выбранным целевым значениям. Первое, второе и третье целевые значения получают в способе согласно настоящему изобретению в пределах заданного диапазона допусков, причем указанный заданный диапазон допусков подразумевает значения, предпочтительно на 10 процентов больше или меньше первого, второго и третьего целевых значений соответственно.

На фиг. 4 показано введение различных типов табака во время этапа 105 смешивания. Данные типы табака вводят с такими соотношениями, что в полученной смеси получают вышеуказанные целевые значения.

Следует понимать, что каждый тип табака сам по себе мог быть подсмесью, другими словами тип «светлый табак» мог быть, например, смесью табака типа Virginia и бразильского табака трубоогневой сушки разных сортов.

После этапа 105 смешивания выполняют этап 106 тонкого измельчения в табачный порошок со средним размером, составляющим от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. На данном этапе 106 тонкого измельчения уменьшают размер табака до размера порошка, подходящего для получения пульпы. После этого этапа 106 тонкого измельчения клетки табака по меньшей мере частично разрушаются и табачный порошок может становиться клейким.

Полученный таким образом табачный порошок может быть немедленно использован для образования табачной пульпы. В качестве альтернативы может быть добавлен последующий этап хранения табачного порошка, например в соответствующих контейнерах (не показан).

Со ссылкой на фиг. 3 показан способ получения гомогенизированного табачного полотна согласно настоящему изобретению. После этапа 106 тонкого измельчения табачный порошок используют на последующем этапе 107 получения пульпы. Перед или на протяжении этапа 107 получения пульпы способ согласно настоящему изобретению включает два дополнительных этапа: этап 108 получения волокнистой массы, на котором волокна целлюлозы 5 и воду 6 преобразуют в волокнистую массу для однородного распределения и размалывания волокон в воде, и этап 109 получения суспензии, на котором предварительно смешивают вещество для образования аэрозоля 7 и связующее 8. Предпочтительно вещество для образования аэрозоля 7 включает глицерин и связующее 8 включает гуар. Преимущественно этап 109 получения суспензии включает предварительное смешивание гуара и глицерина без добавления воды.

Этап 107 получения пульпы предпочтительно включает перемещение предварительно смешанного раствора вещества для образования аэрозоля и связующего в смесительный резервуар для пульпы и перемещения волокнистой массы в смесительный резервуар для пульпы. Кроме того, этап получения пульпы включает дозирование смеси табачного порошка в смесительный резервуар для пульпы с волокнистой массой и гуар-глицериновой суспензии. Более предпочтительно, данный этап также включает обработку пульпы с помощью смесителя с высоким усилием сдвига для обеспечения однородности и гомогенности пульпы.

Предпочтительно этап 107 получения пульпы также включает этап добавления воды, на котором воду добавляют в пульпу с получением желаемой вязкости и влажности.

Для образования полотна гомогенизированного табака, предпочтительно пульпу, образованную на этапе 107, формуют на этапе 110 формования. Предпочтительно данный этап 110 формования включает транспортировку пульпы на участок формования, и формование пульпы в полотно, характеризующийся гомогенной и однородной толщиной пленки на основе. Предпочтительно на протяжении формования управляют толщиной формованного полотна, влажностью и плотностью сразу же после формования и, более предпочтительно, также осуществляют отслеживание и регулирование с применением обратной связи при помощи устройств измерения пульпы в течение всего процесса.

Гомогенизированное формованное полотно затем высушивают на этапе 111 высушивания, включающем однородное и мягкое высушивание формованного полотна, например в кольцевой ленточной сушилке из нержавеющей стали. Кольцевая ленточная сушилка из нержавеющей стали может содержать индивидуально контролируемые зоны. Предпочтительно этап высушивания включает отслеживание температуры формованного листа в каждой зоне высушивания для обеспечения мягкого профиля высушивания в каждой зоне высушивания и нагревания основы, где формируется гомогенизированное формованное полотно. Предпочтительно профилем высушивания является так называемый TLC профиль высушивания.

В конце этапа 111 высушивания полотна выполняют этап отслеживания (не показано) для измерения содержания влаги и количества дефектов, присутствующих в высушенном полотне.

Гомогенизированное табачное полотно, которое было высушено до целевого содержания влаги затем предпочтительно наматывают на этапе 111 наматывания, например, для образования отдельной основной катушки. Данную основную катушку можно затем использовать для получения меньших катушек с помощью процесса продольной резки при образовании меньших катушек. Меньшие катушки можно затем использовать для производства изделий, генерирующих аэрозоль (не показаны).

Способ получения пульпы для гомогенизированного табачного материала в соответствии с фигурами 1 или 2 осуществляют с использованием устройства 200 для получения пульпы, схематически показанного на фигуре 6. Устройство 200 содержит участок 201 приема табака, где выполняют складывание, раскладывание стопок, взвешивание и осмотр разных типов табака. В некоторых случаях, когда табак был отгружен в картонных коробках, на участке 201 приема осуществляется удаление картонных коробок, содержащих табак. Участок 201 приема табака также, в некоторых случаях, содержит блок разделения брикетов табака.

На фиг. 6 показана производственная линия только для одного типа табака, но может присутствовать такое же оборудование для табака каждого типа, используемого в полотне гомогенизированного табачного материала в соответствии с настоящим изобретением в зависимости от того, когда выполняют этап смешивания. Далее табак вводят в устройство 202 для разрезания на этапе 103 разрезания. Устройством 202 для разрезания может быть, например, стержневое устройство для разрезания. Устройство 202 для разрезания предпочтительно приспособлено для работы с брикетами всех размеров, чтобы осуществлять разделение табачных полосок и разрезать полоски на части меньшего размера. Кусочки табака в каждой производственной линии транспортируют, например посредством пневматического транспорта 203 к мельнице 204 на этап 102 крупного измельчения. Предпочтительно управление осуществляют на протяжении транспортировки так, чтобы отбраковать инородный материал в табачных кусочках. Например, вместе с пневматическим транспортом разрезанного табака могут присутствовать конвейерная система удаления полосок, сепаратор тяжелых частиц и металлодетектор, причем все они указаны позиционным обозначением 205 на прилагаемом графическом материале.

Мельницу 204 приспосабливают для крупного измельчения табачных полосок до размера от приблизительно 0,25 миллиметра до приблизительно 2 миллиметров. Скоростью ротора мельницы можно управлять и менять в зависимости от скорости потока разрезанных частиц табака.

Предпочтительно бункер 206 промежуточного хранения для управления однородным массовым потоком располагают после мельницы 204 крупного измельчения. Кроме того, предпочтительно мельницу 204 оснащают искровыми детекторами и системой 207 защитного отключения для соблюдения условий техники безопасности.

От мельницы 204 частицы табака транспортируют, например, посредством пневматического транспорта 208 к смесителю 210. Смеситель 210 предпочтительно содержит бункер, в котором находится соответствующая система управления клапаном. В смеситель вводят все частицы табака всех разных типов табака, которые были выбраны для заданной смеси. В смесителе 210 частицы табака смешивают с получением однородной смеси. Из смесителя 210, смесь частиц табака транспортируют на участок 211 тонкого измельчения.

Участок 211 тонкого измельчения представляет собой, например, контактную сортировочную мельницу с соответственно разработанным вспомогательным оборудованием для получения тонкоизмельченного табачного порошка соответственно правильным спецификациям, то есть, табачного порошка с размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. После участка 211 тонкого измельчения пневматическая линия 212 для перемещения приспособлена для транспортировки тонкоизмельченного табачного порошка к бункеру 213 промежуточного хранения порошка для непрерывной подачи в расположенный ниже по потоку резервуар для периодического смешивания пульпы, в котором выполняют процесс получения пульпы.

Пульпу, которую получили с использованием табачного порошка, описанного выше на этапах 100-109 в соответствии со способом согласно настоящему изобретению, также предпочтительно формуют на участке 300 формования, как показано на фиг. 7.

Пульпу из промежуточного резервуара (не показано) перемещают с помощью подходящего насоса с точным измерением управления скорости потока, на участок 300 формования. Участок 300 формования предпочтительно содержит следующие секции. Камера 301 прецизионного формования пульпы и клинковой сборки, где пульпу формуют на основе 303, такой как лента из нержавеющей стали с требуемой однородностью и толщиной для надлежащего образования полотна, и куда поступает пульпа из насоса. Основная сушилка 302, содержащая зоны или секции, предназначена для высушивания формованного табачного полотна. Предпочтительно отдельные зоны высушивания имеют паровое нагревание на нижней стороне основы посредством нагретого воздуха над основой и регулируемым управлением отводимого воздуха. При помощи основной сушилки 302 гомогенизированное табачное полотно на основе 303 высушивают до желаемого конечного содержания влаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2798756C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2017 |

|

RU2726810C2 |

| ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2687697C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2687643C2 |

| ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2694929C2 |

| ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ С ПЛАВКИМ ЛИПИДОМ | 2016 |

|

RU2687632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ЛИСТА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2017 |

|

RU2688385C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2714782C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2714779C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2791907C2 |

Изобретение относится к гомогенизированному табачному материалу и к способу получения гомогенизированного табачного материала. Способ получения гомогенизированного табачного материала для применения в «нагреваемом без сжигания» изделии, вырабатывающем аэрозоль, включает этапы осуществления выбора первого целевого значения для первой характеристики табака, причем первая характеристика табака представляет собой содержание восстанавливающих сахаров и первое целевое значение составляет от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале; осуществления выбора второго целевого значения второй характеристики табака, где вторая характеристика табака представляет собой одно из общего содержания аммиака и общего содержания алкалоидов; смешивания типов сортового табака с образованием табачной смеси, причем каждый тип сортового табака содержит заданную величину первой и второй характеристик табака, так что обеспечивают первое и второе целевые значения первой и второй характеристик табака в смеси в пределах заданного диапазона допусков; измельчения табачной смеси в смешанный табачный порошок; образования суспензии, содержащей смешанный табачный порошок; и образования полотна в виде гомогенного табачного полотна из суспензии. Техническим результатом изобретения является создание гомогенизированного табачного материала и нового способа получения гомогенизированного табачного материала для использования в нагреваемых изделиях, генерирующих аэрозоль, типа «нагреваемые без сжигания», который был бы приспособлен к различным свойствам нагревания и требованиям к образованию аэрозоля в таком нагреваемом изделии, генерирующем аэрозоль. 4 н. и 17 з.п. ф-лы, 7 ил.

1. Способ получения гомогенизированного табачного материала для применения в «нагреваемом без сжигания» изделии, вырабатывающем аэрозоль, включающий этапы:

- осуществления выбора первого целевого значения для первой характеристики табака, причем первая характеристика табака представляет собой содержание восстанавливающих сахаров и первое целевое значение составляет от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале;

- осуществления выбора второго целевого значения второй характеристики табака, где вторая характеристика табака представляет собой одно из общего содержания аммиака и общего содержания алкалоидов;

- смешивания типов сортового табака с образованием табачной смеси, причем каждый тип сортового табака содержит заданную величину первой и второй характеристик табака, так что обеспечивают первое и второе целевые значения первой и второй характеристик табака в смеси в пределах заданного диапазона допусков;

- измельчения табачной смеси в смешанный табачный порошок;

- образования суспензии, содержащей смешанный табачный порошок; и

- образования полотна в виде гомогенного табачного полотна из суспензии.

2. Способ по п. 1, где вторая характеристика табака представляет собой общее содержание алкалоидов и второе целевое значение составляет от приблизительно 1,5 процента до приблизительно 3,5 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

3. Способ по п. 1, где вторая характеристика табака представляет собой общее содержание аммиака и второе целевое значение составляет менее приблизительно 0,2 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

4. Способ по п. 2, включающий этап

- осуществления выбора третьего целевого значения для третьей характеристики табака, где третья характеристика табака представляет собой общее содержание аммиака, причем третье целевое значение составляет менее приблизительно 0,2 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

5. Способ по одному или более из предыдущих пунктов, где смешанный табачный порошок содержит от приблизительно 50 процентов до приблизительно 100 процентов от общего количества табака, содержащегося в гомогенизированном табачном материале.

6. Способ по одному или более из предыдущих пунктов, где этап смешивания типов сортового табака включает смешивание по меньшей мере приблизительно 30 процентов светлого табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала.

7. Способ по одному или более из предыдущих пунктов, где заданный диапазон допусков для первого или второго целевого значения первой или второй характеристики табака приблизительно на 10 процентов больше или меньше выбранного первого или второго целевого значения соответственно.

8. Способ по любому из предыдущих пунктов, дополнительно включающий этапы

- высушивания гомогенного табачного полотна.

9. Способ по любому из предыдущих пунктов, где этап измельчения табачной смеси с получением смешанного табачного порошка включает этап измельчения табачной смеси до порошка со средним размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра.

10. Гомогенизированный табачный материал, содержащий порошок из смеси типов сортового табака, причем табачная смесь содержит от приблизительно 50 процентов до приблизительно 100 процентов от общего количества табака, входящего в состав гомогенизированного табачного материала, и при этом типы сортового табака смешаны так, что содержание восстанавливающих сахаров составляет от приблизительно 8 процентов до приблизительно 18 процентов по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

11. Материал по п. 10, где типы сортового табака смешаны так, что общее содержание аммиака составляет менее приблизительно 0,2 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

12. Материал по п. 10 или 11, где типы сортового табака смешаны так, что общее содержание алкалоидов составляет от приблизительно 1,5 процента до 3,5 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале.

13. Материал по любому из пп. 10-12, где табачная смесь содержит по меньшей мере приблизительно 30 процентов светлого табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала.

14. Материал по любому из пп. 10-13, где табачная смесь содержит менее приблизительно 40 процентов темного табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала.

15. Материал по любому из пп. 10-14, где табачная смесь содержит менее приблизительно 40 процентов ароматического табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала.

16. Материал по любому из пп. 10-15, где табачная смесь содержит менее приблизительно 20 процентов наполнительного табака по сухому весу от общего количества табака, входящего в состав гомогенизированного табачного материала.

17. Материал по любому из предыдущих пунктов 10-16, содержащий волокна целлюлозы в количестве от приблизительно 1 процента до приблизительно 3 процентов по сухому весу гомогенизированного табачного материала.

18. Материал по любому из предыдущих пунктов 10-17, содержащий связующее в количестве от приблизительно 1 процента до приблизительно 5 процентов по сухому весу гомогенизированного табачного материала.

19. Материал по любому из предыдущих пунктов 10-18, содержащий вещество для образования аэрозоля в количестве от приблизительно 5 процентов до приблизительно 30 процентов по сухому весу гомогенизированного табачного материала.

20. Изделие, вырабатывающее аэрозоль, содержащее часть гомогенизированного табачного материала по одному или более из пп. 10-19 или полученного согласно способу по одному или более из пп. 1-9.

21. Набор изделий, вырабатывающих аэрозоль, по п. 20, где первое или второе целевое значение первой или второй характеристики табака соответственно находится в пределах заданного диапазона допусков и диапазон допусков равен первому или второму целевому значению, увеличенному или уменьшенному приблизительно на 10 процентов от выбранного первого или второго целевого значения соответственно.

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ИЗГИБА БАЛКИ ПОСТОЯННОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2526787C2 |

| WO 2013178766 A1, 05.12.2013 | |||

| US 4821749 A, 18.04.1989. | |||

Авторы

Даты

2019-02-22—Публикация

2015-09-09—Подача