Область техники: метрология, испытательная техника, средства испытаний тензодатчиков.

В мире существует большое количество устройств для контроля напряженно-деформированного состояния различных материалов, например, для контроля метрологических характеристик различного рода тензодатчиков. При этом одной из важнейших задач является определение с высокой точностью относительной деформации на поверхности материала, что совершенно необходимо при создании эталона относительной деформации.

Наибольшее распространение получили способы и устройства, в которых реализуется так называемый «чистый изгиб».

Чистым изгибом в науке и технике называют такой изгиб прямого стержня (балки) равномерного сечения, при котором на контролируемом его участке изгибающий момент (как вектор) имеет постоянный на заданной длине стержня модуль и направление и при этом в любом сечении отсутствуют поперечные и продольные силы. При этом в большинстве случаев необходимо обеспечить возможность знакопеременного нагружения эталонной балки. Последнее требование соответствует современным тенденциям, что позволяет максимально возможно автоматизировать процесс измерительных процедур, а также исключает влияние оператора на точность измерений, уменьшает затраты времени на исполнение всей программы измерений.

Получение «чистого изгиба» известно в схеме стенда по стандарту Великобритании [1], а также в схеме стенда по стандарту США [2]. Одним из недостатков американской схемы является компоновка стенда, предусматривающая нагружение балки гирями и не позволяющая изменять знак изгибающего момента без переворота балки. Другой недостаток состоит в громоздкости компоновки и малой рабочей поверхности эталонного отрезка балки.

Известна также схема стенда Уральского научно-исследовательского института метрологии (УНИИМ) [3], которую следует принять за прототип. Устройство состоит из следующих основных частей:

- неподвижная станина (U-образная рама), несущая на себе четыре опорных ролика, на которые опирается эталонный стержень (балка), при этом два ролика служат для нагружения балки снизу и два - сверху;

- подвижная траверса (тоже U-образная) также с четырьмя нажимными роликами, которые при определенных усилиях вызывают в балке напряженно-деформированное состояние с переменным знаком;

- система нагружения балки - движитель может быть винтовой или на основе гидроцилиндра, т.е. содержит электропривод с трансмиссией для вращения передачи «винт-гайка» или приводится в действие гидронасосом;

- система измерения деформации балки, при помощи которой измеряют параметры изгиба в целом или относительную деформацию локальных участков поверхности. Важным при этом следует считать следующее:

- длина рабочего отрезка балки должна позволить размещение на ней достаточно большого числа контролируемых тензодатчиков;

- сечение балки должно строго сохранять свою форму во всем диапазоне расчетных деформаций (должно быть прямоугольным);

- нагружение эталонной балки должно быть знакопеременным.

Из этого следует, что балка имеет большую площадь сечения и длину, а значит - очень большие знакопеременные усилия со стороны системы нагружения и, следовательно, значительную массу элементов конструкции. В конкретном случае сечение балки 60×40 мм2 при длине около 2000 мм. Усилие, требуемое для изгиба балки в пределах упругости, достигает ±35000 Н, а масса такого стенда составляет около 2500 кг.

Кроме того, такая компоновочная схема требует очень высокой точности соблюдения симметрии расположения роликов для получения чистого изгиба, чего достичь практически невозможно. Сложность конфигурации станины не может обеспечить длительную сохранность ее геометрических параметров из-за старения материала и пластических деформаций под действием длительных нагрузок, что приводит к необходимости сложных процедур и специального оборудования для периодического контроля. При такой компоновке система нагружения не свободна от одностороннего частичного или полного заклинивания в вертикальных направляющих (колоннах), что также не гарантирует достижения чистого изгиба.

Изгиб балки приводит к тому, что реакции (векторы сил) всех роликов отклоняются от линии действия вектора силы центрального нагружающего элемента конструкции на разные по величине углы, так как трение качения роликов по эталонной балке можно считать равным нулю. В результате совокупность двух сил, действующих на балку вверх и вниз на каждом конце соответственно, не может рассматриваться, как пара сил. Известно из теоретической механики, что момент пары сил относительно любой точки пространства неизменен. В рассматриваемой схеме необходимо рассчитывать момент каждой из двух таких реакций опор отдельно относительно выбранной точки. Такой точкой, например, следует принять геометрический центр среднего сечения балки. Очевидно, что в каждом произвольном сечении балки сумма моментов горизонтальных составляющих реакций будет разной. В известном стенде дополнительная компонента изгибающего момента может достигать 1% от его расчетного значения, в то время как по техническим условиям должна обеспечиваться точность 0,001%.

Таким образом, главным недостатком известной кинематической схемы стенда является принципиальная невозможность достижения указанного технического результата.

Задачей предлагаемого изобретения является достижение высокой точности обеспечения чистого изгиба, упрощение компоновочной схемы стенда, уменьшение габаритов и массы стенда при получении возможности автоматизации полного цикла измерений.

Технический результат, достигаемый в предлагаемой группе изобретений, заключается в получении чистого изгиба балки с повышенной степенью точности достижения необходимой относительной деформации, снижении прилагаемых усилий для получения необходимой деформации, а также уменьшении габаритов и массы стенда.

Указанный технический результат при осуществлении группы изобретений по способу состоит в том, что чистый изгиб эталонной балки получают путем создания равных и противоположно направленных изгибающих моментов сил, приложенных к концам балки, посредством системы нагружения балки, и, согласно изобретению, симметрично подвешивают на противоположных концах распорной балки идентичные вертикальные рычаги с осями подвеса в виде цилиндрических шарниров, одновременно передают равные усилия от «плавающего» дифференциального движителя к рычагам посредством противоположно направленных соосных тяг, от каждого рычага - равные усилия, соответствующие заданному движителем направлению, передают на эталонную балку через соответствующие пары опорных роликов и прилегающих к ним пластин-«подушек», контактирующих с эталонной балкой сверху и снизу непосредственно по образующим цилиндрических поверхностей на пластинах-«подушках», а точки контакта опорных роликов с плоскими сторонами пластин-«подушек» попарно устанавливают на соответствующих нормалях к плоской поверхности пластин-«подушек», чем обеспечивают параллельность векторов реакций опорных роликов в каждом отдельном рычаге и, соответственно, равенство противоположно направленных горизонтальных составляющих этих реакций.

Симметричная установка идентичных, шарнирно подвешенных на распорной балке, вертикальных рычагов позволяет обеспечить равенство моментов сил, прикладываемых к эталонной балке, и отсутствие поперечных и продольных сил, при «плавающем» (не закрепленном на станине) дифференциальном движителе.

Одновременное воздействие на рычаги посредством равных и противоположно направленных сил позволяет снизить уровень усилий движителя, необходимых для деформации, что позволяет, в свою очередь, уменьшить габариты и массу стенда.

Передача усилия в точках контакта роликов с плоскими поверхностями пластин-«подушек» исключает неравенство горизонтальных составляющих реакций роликовых опор, обеспечивает строгую параллельность векторов опорных реакций в каждом рычаге, чем достигается получение пары сил, необходимой для получения чистого изгиба.

Указанный технический результат при осуществлении группы изобретений по устройству заключается также в том, что в устройстве для получения чистого изгиба эталонной балки, содержащем станину, установленную в ней эталонную балку с системой измерения деформаций, систему нагружения балки с контактными роликами и движителем, согласно изобретению, станина выполнена в виде стойки с закрепленной на ней горизонтальной распорной балкой, по концам которой установлены цилиндрические шарниры, служащие осями подвеса двух вертикально расположенных симметричных рычагов, нижние концы рычагов шарнирно соединены посредством противоположно направленных соосных тяг с общим для них дифференциальным «плавающим» движителем, а в верхней части каждого рычага попарно сверху и снизу от эталонной балки установлены четыре опорных ролика, причем между роликами и эталонной балкой, также сверху и снизу, размещены «подушки» в виде плоских пластин с полуцилиндрическими выступами на противоположных краях, контактирующих с эталонной балкой непосредственно по образующим цилиндрических поверхностей этих выступов, а точки контакта опорных роликов с плоскими сторонами пластин-«подушек» попарно находятся на соответствующих нормалях к плоской поверхности пластин-«подушек».

Выполнение станины в виде стойки с закрепленной на ней горизонтальной распорной балкой существенно упрощает и облегчает конструкцию стенда.

Установка на концах распорной балки двух вертикальных симметричных рычагов позволяет упростить кинематику соединения с движителем и создает возможность получения знакопеременного усилия без переворота балки.

Размещение в верхней части каждого рычага по четыре контактных опорных ролика, а также пластин-«подушек» сверху и снизу между эталонной балкой и контактными роликами позволяет создавать постоянные по длине балки моменты пар сил реакций этих роликов при отсутствии продольных и поперечных сил на рабочем отрезке балки.

Выполнение пластин-«подушек» контактирующими с эталонной балкой по образующим цилиндрических поверхностей выступов, а со стороны роликов - по плоской поверхности, позволяет создать общую нормаль к поверхности балки и, соответственно, получить чистый изгиб.

Соединение симметричных рычагов посредством противоположно расположенных тяг с общим для них плавающим движителем позволяет существенно снизить усилие, развиваемое движителем, т.к. оно приложено к двум рычагам одновременно в разные стороны.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретений, позволил установить, что заявитель не обнаружил аналоги, характеризующиеся признаками, тождественными всем существенным признакам устройства и способа. Выбор прототипа позволил выявить совокупность существенных отличительных признаков устройства и способа, не известных из уровня техники и не вытекающих для специалиста явным образом из известного уровня техники. Заявитель считает, что заявляемое изобретение соответствует условиям «новизна» и «изобретательский уровень».

Изобретение представлено на следующих фигурах.

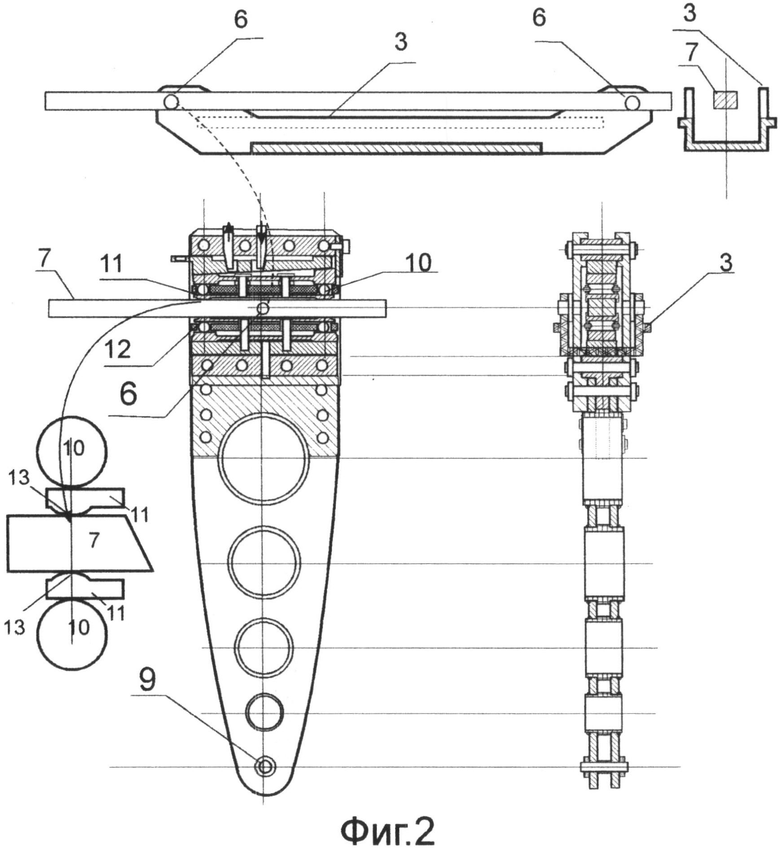

Фиг.1 - Устройство для получения чистого изгиба балки.

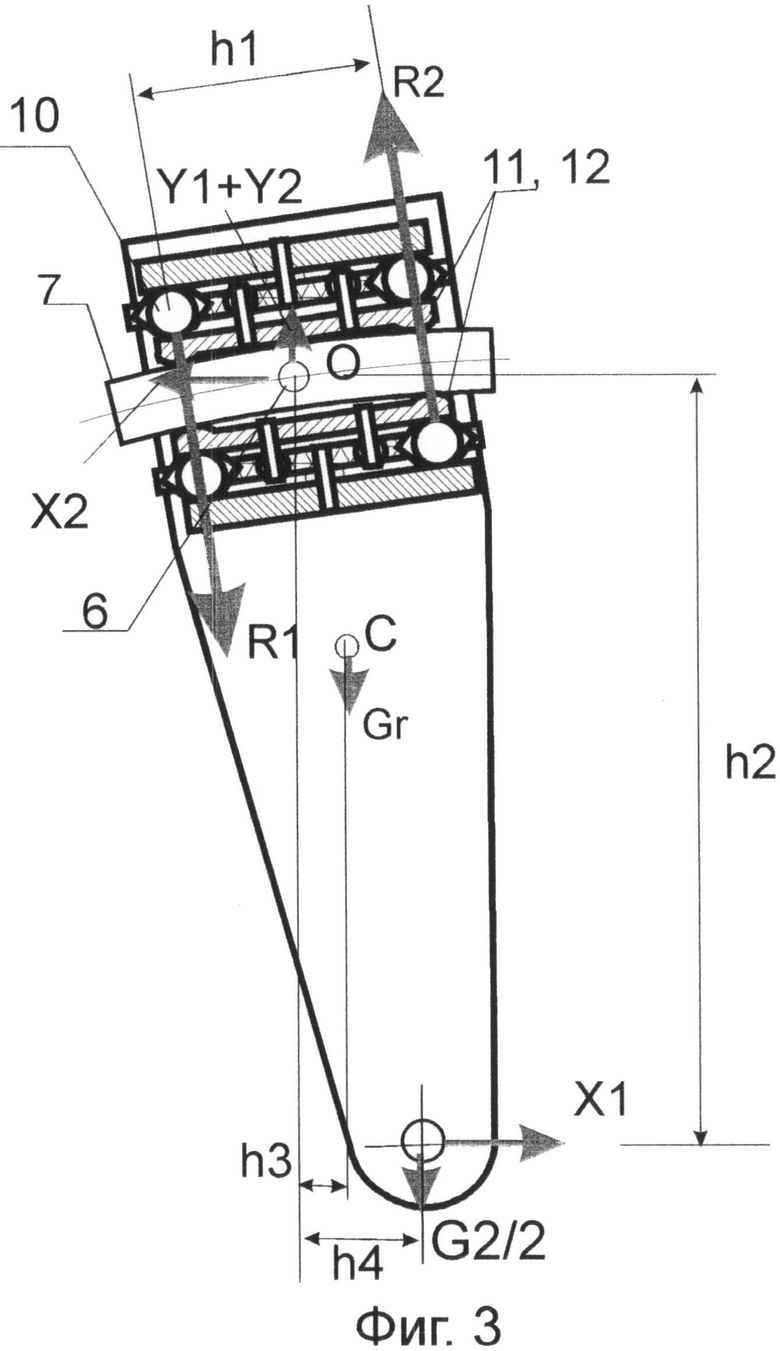

Фиг.2 - Установка рычагов на распорной балке и схема контакта роликов с эталонной балкой.

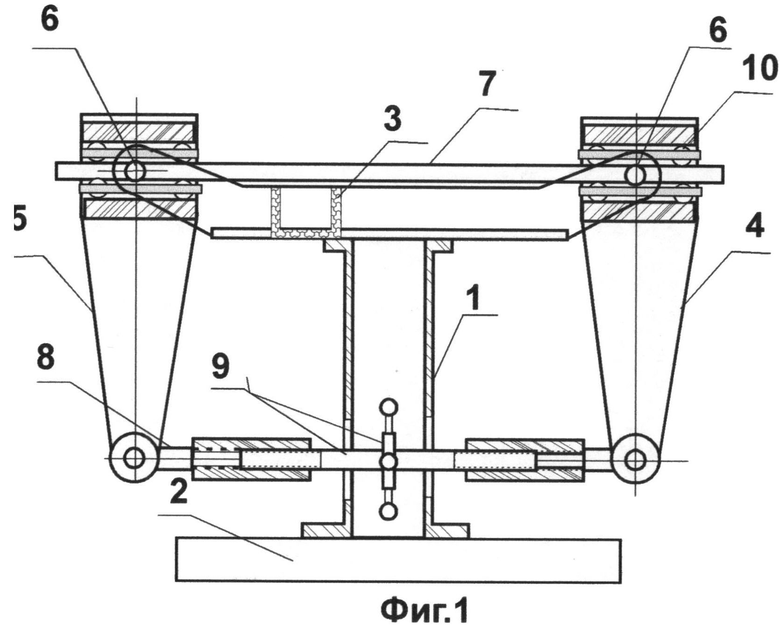

Фиг.3 - Схема образования и распределения моментов сил в рычагах.

Предлагаемое устройство (фиг.1) состоит из следующих основных частей: станина 1 в виде предельно облегченной стойки, закрепленной на фундаменте 2, распорная балка 3, выполненная в виде швеллера, жестко закрепленного на станине 1. Рычаги в сборе 4 и 5 подвешены через шарниры 6 на концах распорной балки 3 и фиксируют эталонную балку 7. Тяги 8 от дифференциального «плавающего» движителя 9 соединены с нижними концами рычагов 4 и 5 при помощи цилиндрических «пальцев». В верхней части рычагов 4 и 5 жестко, но с разъемами, установлено по четыре контактных ролика 10. Контакт роликов 10 с эталонной балкой 7 осуществляется сверху и снизу через плоские пластины-«подушки» 11 из высокопрочной подшипниковой стали. Контактные ролики 10 установлены в сепараторах 12. Пластины-«подушки» 11 выполнены с цилиндрическими выступами по противоположным краям и контактируют с балкой 7 по образующим 13 цилиндрических поверхностей этих выступов. Со стороны контактных роликов 10 пластины-«подушки» 11 имеют плоскую поверхность.

Стенд работает следующим образом.

Устанавливают и закрепляют эталонную балку сечением балки 60×40 мм2 при длине около 1200 мм в верхней части рычагов. Производят нагружение балки путем включения движителя в прямом (в обратном) направлении с заданным усилием, измеряют величину деформации и регистрируют ее.

Предлагаемый способ получения чистого изгиба балки постоянного сечения осуществляют следующим образом.

От «плавающего» дифференциального движителя 9 посредством тяг 8 обеспечивают одновременную передачу равных заданных усилий деформации к идентичным вертикальным рычагам 4 и 5, симметрично установленным на концах распорной балки 3 (фиг.2). Усилия, соответствующие заданному направлению (прямому или обратному), передают через соответствующие опорные ролики 10 и прилегающие к эталонной балке пластины-«подушки» 11 с цилиндрическими выступами по противоположным краям, контактирующие с эталонной балкой 7 сверху и снизу непосредственно по образующим поверхностей цилиндрических выступов 13, а со стороны контактных роликов 10 пластины-«подушки» 11 имеют плоскую поверхность. При этом точки контакта с обеих сторон пластин-«подушек» попарно устанавливают на общей нормали к плоским поверхностям пластин-«подушек», чем обеспечивают параллельность векторов реакций опорных роликов 10 в каждом отдельном рычаге 4 и 5. При этом оказывают действие на рычаги четырьмя моментами сил (фиг.3): моментом сил M1=R1*h1 - от пары сил реакций опорных роликов 10 в точках контакта с «подушками», моментом сил M2=X1*h2 - от пары сил, образованной горизонтальной составляющей реакции X1 распорной балки 3 и равной ей силой тяги со стороны движителя, моментом сил M3=G1*h3 - от пары сил, образованной силой тяжести рычага G1 и первой вертикальной составляющей реакции в шарнире подвеса рычага Y1, моментом сил M4=(G2/2)*h4 от половины силы тяжести движителя G2/2 и второй вертикальной составляющей реакции Y2 в шарнире подвеса рычага. На эталонную балку при этом действует только момент сил, равный М1=М2-М3-М4 без продольных и поперечных сил.

На фиг.3: R1 и R2 - реакции опорных роликов с плечом h1.

X1 и Х2 - горизонтальные составляющие сил со стороны тяг и реакция со стороны распорной балки, с плечом h2.

G1 и Y1 - вес рычага и первая вертикальная реакция в шарнире 6 с плечом h3.

G2/2 и Y2 - половина веса движителя и вторая вертикальная составляющая реакции в шарнире 6.

Установку пластин-«подушек» 11 в зонах контакта силовых роликов 10 с балкой 7 осуществляют (Фиг.2, 3) с целью исключения появления дополнительных изгибающих моментов в области чистого изгиба. Контакт пластин-«подушек» 11 с балкой 7 обеспечивают непосредственно по образующим поверхностям цилиндрических выступов 13, что минимизирует величину контактных напряжений и сохраняет поверхность эталонной балки 7 от пластических контактных деформаций.

В качестве движителя может применяться любой дифференциальный двигатель. При этом в любом варианте системы нагружения предусматриваются меры по балансировке усилий, действующих на оба рычага, что достигается свободной подвеской движителя (дифференциального винта или гидроцилиндра).

Как в случае с дифференциальным винтом, так и с гидроцилиндром, тяги 8 создают определенное усилие с переменным знаком, что посредством рычагов 4 и 5 создает момент сил, приложенных к эталонной балке. При этом понятно, что, при условии симметрии рычагов, моменты, приложенные к балке с двух сторон, равны. Симметрия рычагов, определяемая равенством межцентровых расстояний между верхними и нижними шарнирами, легко достигается совместной расточкой соответствующих отверстий обоих рычагов.

Предлагаемые способ и устройство имеют следующие основные преимущества:

- Станина 1 не испытывает нагрузок, связанных с изгибом балки 7, и нагружена только постоянной по величине силой тяжести подвижных частей и распорной балки 3, что позволяет минимизировать ее массу.

- Длина рычагов 4 и 5 может достигать одного метра и больше, что позволяет существенно (примерно в три раза) снизить требуемое для деформации балки усилие по сравнению с известным устройством.

- Усилие, развиваемое движителем, уменьшается фактически в шесть (2*3) раз, так как оно приложено к двум рычагам одновременно в разные стороны в отличие от известной компоновки, где движитель преодолевает двойное сопротивление и создает механические напряжения во всех элементах стенда, и, кроме того, поскольку пластины-«подушки» 11 позволяют снизить контактные напряжения на поверхности эталонной балки 7, плечо рычага может достигать 1 метра, что примерно в 3 раза больше, чем плечо у прототипа.

- Поскольку при изгибе балки контактные ролики 10 должны в малых пределах (доли миллиметра) свободно перекатываться по поверхности балки 7, они помещены в сепараторы 12 с зазором (несколько десятых долей миллиметра), а втулки выполнены из эластичного материала, например силиконовой резины, имеющей широкий диапазон желаемого значения модуля упругости.

- Высота цилиндрических выступов должна исключать касание изогнутой балки и пластин-«подушек», что обеспечивает параллельность плоских поверхностей противолежащих пластин.

- Важно отметить, что данная компоновка позволяет существенно снизить требования к точности расположения опорных роликов, так как момент, приложенный к балке, определяется длиной рычагов, а не расстоянием между роликами.

- Для достижения максимальной точности воспроизведения чистого изгиба необходимо учесть принцип независимости действий совокупности сил, прикладываемых к твердому телу, состоящий в том, что результат действия каждой отдельной силы или группы сил в пределах упругости не зависит от действия других сил и от последовательности их действия. Это означает, что при регистрации показаний тензодатчиков необходимо в начале измерений обнулить показания всех датчиков, закрепленных на поверхности балки, находящейся в напряженно-деформированном состоянии под действием только собственного веса. В этом случае при нагружении балки при помощи рычагов тензодатчики будут регистрировать только чистый изгиб.

Таким образом, изложенные сведения показывают, что предлагаемое изобретение по способу и устройству предназначено для повышения степени точности получения чистого изгиба балки, снижения прилагаемых усилий для получения необходимой деформации, а также уменьшения габаритов и массы стенда.

Источники информации.

1. Стандарт ASTM E251-92 (2009 international).

2. Стандарт AIA/NAS 942 1994.

3. http://www.uniim.ru/content/view/17/39/ Сайт УНИИМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения чистого изгиба эталонной балки | 2016 |

|

RU2621462C1 |

| Установка для определения механических свойств гибких стержневых элементов | 2015 |

|

RU2668568C2 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатная клеть | 1980 |

|

SU984519A1 |

| Прокатная клеть | 1980 |

|

SU1003948A1 |

| ПРОКАТНАЯ КЛЕТЬ | 2009 |

|

RU2405642C1 |

| УСТРОЙСТВО ПРЕЦИЗИОННОЙ КАЛИБРОВКИ ВОЛОКОННО-ОПТИЧЕСКИХ ДАТЧИКОВ С РЕШЁТКОЙ БРЭГГА | 2020 |

|

RU2728725C1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЛОКАЛЬНОГО РАДИУСА КРИВИЗНЫ УПРУГОДЕФОРМИРОВАННОЙ ЭТАЛОННОЙ БАЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581440C1 |

| Прокатная клеть | 1982 |

|

SU1088819A1 |

Группа изобретений относится к области метрологии, а именно к средствам получения чистого изгиба эталонной балки для испытаний тензодатчиков. Устройство содержит станину, установленную в ней эталонную балку с системой измерения деформаций, систему нагружения балки с контактными роликами и движителем. Станина выполнена в виде стойки с закрепленной на ней горизонтальной распорной балкой, по концам которой установлены цилиндрические шарниры, служащие осями подвеса двух вертикально расположенных симметричных рычагов, нижние концы рычагов шарнирно соединены посредством противоположно направленных соосных тяг с общим для них дифференциальным «плавающим» движителем. В верхней части каждого рычага попарно сверху и снизу от эталонной балки установлены четыре опорных ролика. Между роликами и эталонной балкой, также сверху и снизу, размещены «подушки» в виде плоских пластин с полуцилиндрическими выступами на противоположных краях, контактирующих с эталонной балкой непосредственно по образующим цилиндрических поверхностей этих выступов, а точки контакта опорных роликов с плоскими сторонами пластин-«подушек» попарно находятся на соответствующих нормалях к плоской поверхности пластин-«подушек». Технический результат: получение чистого изгиба балки с повышенной степенью точности достижения необходимой относительной деформации, снижение прилагаемых усилий для получения необходимой деформации, а также уменьшение габаритов и массы стенда. 2 н.п. ф-лы, 3 ил.

1. Способ получения чистого изгиба эталонной балки путем создания равных и противоположно направленных изгибающих моментов сил, приложенных к концам балки, отличающийся тем, что симметрично подвешивают на противоположных концах распорной балки идентичные вертикальные рычаги с осями подвеса в виде цилиндрических шарниров, одновременно передают равные усилия от «плавающего» дифференциального движителя к рычагам посредством противоположно направленных соосных тяг, от каждого рычага - равные усилия, соответствующие заданному движителем направлению, передают на эталонную балку через соответствующие пары опорных роликов и прилегающих к ним пластин-«подушек», контактирующих с эталонной балкой сверху и снизу непосредственно по образующим цилиндрических поверхностей на пластинах-«подушках», а точки контакта опорных роликов с плоскими сторонами пластин-«подушек» попарно устанавливают на соответствующих нормалях к плоской поверхности пластин-«подушек», чем обеспечивают параллельность векторов реакций опорных роликов в каждом отдельном рычаге и, соответственно, равенство противоположно направленных горизонтальных составляющих этих реакций.

2. Устройство для получения чистого изгиба эталонной балки, содержащее станину, установленную в ней эталонную балку с системой измерения деформаций, систему нагружения балки с опорными роликами и движителем, отличающееся тем, что станина выполнена в виде стойки с закрепленной на ней горизонтальной распорной балкой, по концам которой установлены цилиндрические шарниры, служащие осями подвеса двух вертикально расположенных симметричных рычагов, нижние концы рычагов шарнирно соединены посредством противоположно направленных соосных тяг с общим для них дифференциальным «плавающим» движителем, а в верхней части каждого рычага попарно сверху и снизу от эталонной балки установлены четыре опорных ролика, причем между роликами и эталонной балкой, также сверху и снизу, размещены «подушки» в виде плоских пластин с полуцилиндрическими выступами на противоположных краях, контактирующих с эталонной балкой непосредственно по образующим цилиндрических поверхностей этих выступов, а точки контакта опорных роликов с плоскими сторонами пластин-«подушек» попарно находятся на соответствующих нормалях к плоской поверхности пластин-«подушек».

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА ЧИСТЫЙ ИЗГИБ | 1998 |

|

RU2160892C2 |

| Устройство для испытания образцов материалов на чистый изгиб | 1990 |

|

SU1716379A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА ИЗГИБ | 1992 |

|

RU2045017C1 |

| JP 2011257355 A 22.12.2011 | |||

Авторы

Даты

2014-08-27—Публикация

2012-12-14—Подача