Изобретение относится к нефтехимическому синтезу, в частности к способам получения пара-трет-бутилфенола (ПТБФ) и ацетона.

ПТБФ используется в производстве поликарбонатов, лаковых смол, оптических материалов, шинной продукции, косметических средств, а также в качестве добавок к адгезивам на основе различных эластомеров, ингибиторов коррозии и антиоксидантов [Диссертация на соискание ученой степени кандидата химических наук Воронина И.О. «Изучение кинетических закономерностей алкилирования фенола изобутиленом на сульфокатионитном катализаторе»]. Ацетон применяется как сырье для синтеза многих важных химических продуктов, является популярным растворителем.

В настоящее время известны способы получения ПТБФ заключающиеся в алкилировании фенола изобутиленом в различных условиях. К примеру, в патенте США №4532368 раскрыт способ получения мета- и пара-алкилфенолов из фенола и олефинов в присутствии силикатов и ZSM-5 в качестве катализатора при температуре от 200 до 500°С. В патенте США №5475178 раскрыт способ алкилирования фенола олефинами с использованием фосфорвольфрамовой кислоты, нанесенной на МСМ-41, в диапазоне температур от 0°С до 500°С, при давлении от 0,2 до 250 атмосфер. В патенте РФ 2502718 описан способ получения ПТБФ путем алкилирования фенола на гетерогенном сульфокатионитных катализаторах и разделения реакционной массы методом вакуумной ректификации в двух колоннах с отбором фенола и орто-трет-бутилфенола в виде дистиллята, роторно-пленочному испарению для отделения от нее высококипящих примесей, выделение товарного продукта осуществляют в дополнительной ректификационной колонне в виде дистиллята, на вакуумной линии осуществляют абсорбционное улавливание несконденсировавшихся паров ПТБФ.

Общим среди многообразия методов алкилирования фенола является образование наряду с ПТБФ большого количества побочных продуктов, в том числе орто-трет-бутилфенол, мета-трет-бутилфенол, ди-трет-бутилфенолы, три-трет-бутилфенолы и др., обуславливающие необходимость использования сложных систем выделения ПТБФ, что оказывает значительное влияние на экономическую эффективность производства [Патент РФ 2502718, Диссертация на соискание ученой степени кандидата химических наук Воронина И.О. «Изучение кинетических закономерностей алкилирования фенола изобутиленом на сульфокатионитном катализаторе»)].

Наиболее близким к предлагаемому способу получения ПТБФ является окисление пара-трет-бутилкумола (ПТБК) до гидропероксида (ГП), при температуре 65-204, предпочтительно 90-150, наиболее предпочтительно 110-140, при давлении 0,1-10 МПа, в присутствии органических пероксидов или гидропероксидов и солей щелочных металлов последних в качестве инициаторов. Описанным способом удается достичь содержания ГП ПТБК в продуктах реакции 16,05% за 5 часов. Кислотное разложение ГП ПТБК описано в статье  J. Decomposition of organic hydroperoxides on cation exchangers. Kinetic pathway of p-tert-butylcumene hydroperoxide decomposition/ J.

J. Decomposition of organic hydroperoxides on cation exchangers. Kinetic pathway of p-tert-butylcumene hydroperoxide decomposition/ J.  P. Fejes, K. Varga, F. Berger // Applied Catalysis A: General/. - 1995. №.122 - C. 33-40. В работе подробно рассмотрена кинетика процесса, но не указаны количественные характеристики, условия проведения процесса разложения и метода получения исходного ГП ПТБК.

P. Fejes, K. Varga, F. Berger // Applied Catalysis A: General/. - 1995. №.122 - C. 33-40. В работе подробно рассмотрена кинетика процесса, но не указаны количественные характеристики, условия проведения процесса разложения и метода получения исходного ГП ПТБК.

Задачей данного изобретения является повышение скорости и селективности окисления ПТБК до ГП, чистоты получаемых продуктов.

Данная задача решается путем использования способа получения ПТБФ и ацетона окислением ПТБК до ГП и последующим кислотным разложением до ПТБФ и ацетона.

Исходный углеводород (ПТБК) может быть получен по стандартным методикам алкилирования кумола (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза: учебник для вузов, 4-е изд., прераб. и доп. / Репринтное воспроизведение издания 1988 г. - М.: Альянс, 2013 г. - 592 с.), например, с использованием в качестве алкилирующего агента трет-бутилового спирта или изобутилена. По данной методике удается получить ПТБК с выходом 35-45% (об.).

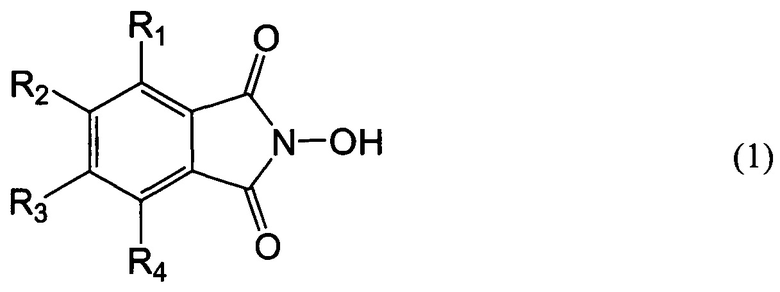

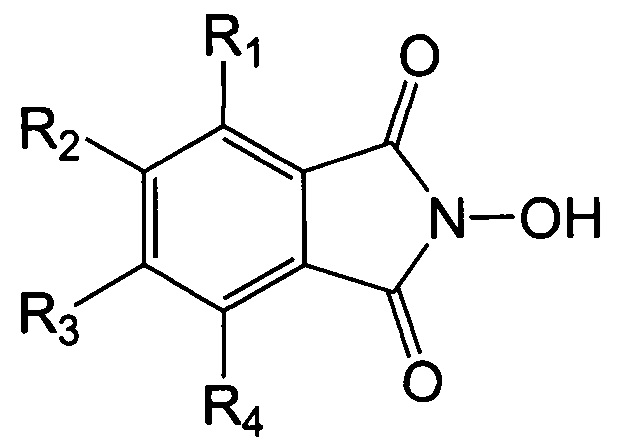

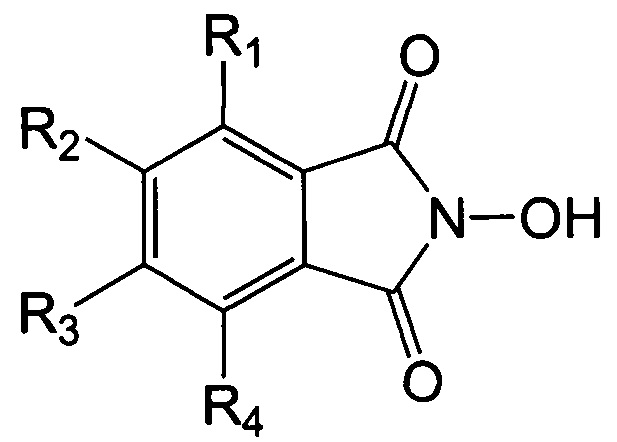

Окисление ПТБК проводится кислородсодержащими газами (с содержанием кислорода от 10 до 30%) или чистым кислородом, при атмосферном давлении, температуре 110-140°С, присутствии в качестве катализатора соединений следующей формулы (1), где R1, R2, R3, R4 - одинаковые или различные заместители, например водород, галоген, алкильная, гидроксильная, циклоалкильная, фенильная группа, предпочтительно соединения а-m и особенно N-гидроксифталимид (а), в количестве 0,01-4% масс (предпочтительно 0,05-1% масс.). Совместно с катализаторами допускается использование инициатора ГП ПТБК в количестве не более 0,01 моль/л.

R1, R2, R3, R4=Н (a); R2, R3, R4=Н, R1=СН3 (b); R1, R3, R4=H, R2=CH3 (с); R2, R3, R4=H, R1=C6H5 (d); R1, R3, R4=H, R2=C6H5 (e); R2, R3, R4=H, R1=Cl (f); R1, R3, R4=H, R2=Cl (g); R2, R3, R4=H, R1=Br (h); R1, R3, R4=H, R2=Br (i); R2, R3, R1, R2, R3, R4=Cl (k); R1, R2, R3, R4=Br (I); R1, R3, R4=H, R2=NO2 (m).

В роли кислородсодержащих газов может выступать воздух или кислород, в том числе разведенные инертными газами (азот, гелий и др.). По завершении процесса, при необходимости, продукты окисления (оксидат) промываются водой и кислотами и/или щелочами. Разделение продуктов реакции может быть произведено, к примеру, методами фильтрования, так как ГП ПТБК выпадает в осадок из реакционной смеси при комнатной температуре. После выделения, катализатор и непрореагировавший ПТБК может быть возвращен в рецикл.

После окисления ГП ПТБК подвергают кислотному разложению в среде ацетона и присутствии концентрированной серной кислоты в количестве 0,001-0,1% (масс) от загрузки ГП ПТБК. Разложение проводят при температуре 30-45°С, время реакции 10-30 минут. Разделение продуктов реакции может быть произведено, к примеру, методами фильтрования, так как пара-трет-бутилфенол выпадает в осадок из реакционной смеси при комнатной температуре. Выход ПТБФ и ацетона в данных условиях составляет 94-97 и 90-95% соответственно.

Настоящее изобретение иллюстрируется следующими примерами:

Пример 1

В стеклянный реактор емкостью 10 см3 загружали 5 см3 ПТБК и 0,2% масс. N-гидроксифталимида. Реакционную смесь нагревали до температуры 140°С под атмосферным давлением воздуха. При достижении 140°С через реакционную массу пропускали воздух в таком количестве, чтобы содержание кислорода в отходящих газах составляло 4-6%. Время реакции составило 60 минут.

Оксидат анализировали на содержание исходных веществ и продуктов реакции, ГП ПТБК отделяли от оксидата фильтрованием. Конверсия ПТБК составила 41%, содержание ГП ПТБК в оксидате - 38%, при селективности образования 92%.

Кислотное разложение ГП ПТБК проводили в среде ацетона (соотношение ГП : ацетон 1:10 по массе) при температуре 40°С в течение 30 минут, в присутствии серной кислоты в количестве 0,1% масс от загрузки ГП. Реакционную массу после разложения охлаждали до комнатной температуры и нейтрализовали, а образовавшийся ПТБФ отделяли фильтрованием. Выход ПТБФ и ацетона составил 95% и 92% соответственно.

Пример 2

Окисление ПТБК и разложение ГП ПТБК проводят по примеру 1, но окисление ведут при температуре 130°С.

Конверсия ПТБК составила 39%, содержание ГП ПТБК в оксидате - 36%, при селективности образования 92%.

Выход ПТБФ и ацетона составил 94% и 91% соответственно.

Пример 3

Окисление ПТБК и разложение ГП ПТБК проводят по примеру 1, но окислению ведут при концентрации N-гидроксифталимида 4% масс, при температуре 120°С в течение 15 минут.

Конверсия ПТБК составила 20%, содержание ГП ПТБК в оксидате - 19% при селективности образования 94%.

Выход ПТБФ и ацетона составил 95% и 93% соответственно.

Пример 4

Окисление ПТБК и разложение ГП ПТБК проводят по примеру 1, но при окислении в качестве катализатора используется 4-метил-N-гидроксифталимид (с), при температуре 120°С в течение 30 минут.

Конверсия ПТБК составила 42%, содержание ГП ПТБК в оксидате - 38%, при селективности образования 91%.

Выход ПТБФ и ацетона составил 96% и 91% соответственно.

Пример 5

Окисление ПТБК и разложение ГП ПТБК проводят по примеру 1, но при окислении в качестве катализатора используется 4-фенил-N-гидроксифталимид (е), при температуре 120°С в течение 20 минут.

Конверсия ПТБК составила 26%, содержание ГП ПТБК в оксидате - 24%, при селективности образования 93%.

Выход ПТБФ и ацетона составил 95% и 92% соответственно.

Пример 6

Окисление ПТБК и разложение ГП ПТБК проводят по примеру 1, но кислотное разложение ведут при температуре 45°С, в течение 10 минут. Выход ПТБФ и ацетона составил 94% и 91% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексанола и/или циклогексанона | 2018 |

|

RU2688226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛТОЛУОЛА | 2008 |

|

RU2365581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛ-О-КСИЛОЛА | 2008 |

|

RU2366650C1 |

| Способ получения гидропероксида втор-бутилбензола | 2023 |

|

RU2801047C1 |

| Способ получения пара-трет-бутилкумола | 2020 |

|

RU2749508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДОВ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2404161C1 |

| 6-ДИМЕТИЛАМИНОМЕТИЛ-1-ФЕНИЛЦИКЛОГЕКСАНОВЫЕ СОЕДИНЕНИЯ В КАЧЕСТВЕ ФАРМАЦЕВТИЧЕСКИ ДЕЙСТВУЮЩИХ ВЕЩЕСТВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178409C2 |

| ПОЛУЧЕНИЕ N-ЗАМЕЩЕННЫХ N-ОКСИДОВ СУЛЬФОКСИМИНПИРИДИНА | 2013 |

|

RU2628287C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛ-п-КСИЛОЛА | 2008 |

|

RU2370487C1 |

Настоящее изобретение относится к способу получения пара-трет-бутилфенола и ацетона окислением пара-трет-бутилкумола кислородсодержащим газом при повышенной температуре до гидропероксида и кислотным разложением последнего. При этом окисление проводят в присутствии фталимидного катализатора следующей формулы (1) в течение 15-60 минут, а последующее кислотное разложение гидропероксида пара-трет-бутилкумола проводят в среде ацетона в течение 15 минут в присутствии 0,001-0,1% мас. от загрузки гидропероксида пара-трет-бутилкумола концентрированной серной кислоты.

(1)

(1)

R1, R2, R3, R4=Н (a); R2, R3, R4=Н, R1=CH3 (b); R1, R3, R4=H, R2=CH3 (c); R2, R3, R4=H, R1=C6H5 (d); R1, R3, R4=H, R2=C6H5 (e); R2, R3, R4=H, R1=Cl (f); R1, R3, R4=H, R2=Cl (g); R2, R3, R4=H, R1=Br (h); R1, R3, R4=H, R2=Br (i); R2, R3, R1, R2, R3, R4=Cl (k); R1, R2, R3, R4=Br (I); R1, R3, R4=H, R2=NO2 (m). Предлагаемый способ позволяет получить пара-трет-бутилфенол и ацетон с выходом 94-97 и 90-95% соответственно. 2 з.п. ф-лы, 6 пр.

1. Способ получения пара-трет-бутилфенола и ацетона окислением пара-трет-бутилкумола кислородсодержащим газом при повышенной температуре до гидропероксида и кислотным разложением последнего, отличающийся тем, что окисление проводят в присутствии фталимидного катализатора, следующей формулы (1), где R1, R2, R3, R4 - одинаковые или различные заместители, например водород, галоген, алкильная, гидроксильная, циклоалкильная, фенильная группа, в течение 15-60 минут, а последующее кислотное разложение гидропероксида пара-трет-бутилкумола проводят в среде ацетона в течение 15 минут в присутствии 0,001-0,1% мас. от загрузки гидропероксида пара-трет-бутилкумола концентрированной серной кислоты

(1)

(1)

R1, R2, R3, R4=Н (a); R2, R3, R4=Н, R1=CH3 (b); R1, R3, R4=H, R2=CH3 (c); R2, R3, R4=H, R1=C6H5 (d); R1, R3, R4=H, R2=C6H5 (e); R2, R3, R4=H, R1=Cl (f); R1, R3, R4=H, R2=Cl (g); R2, R3, R4=H, R1=Br (h); R1, R3, R4=H, R2=Br (i); R2, R3, R1, R2, R3, R4=Cl (k); R1, R2, R3, R4=Br (I); R1, R3, R4=H, R2=NO2 (m).

2. Способ по п. l, отличающийся тем, что в качестве катализатора используют N-гидроксифталимид (а).

3. Способ по п. 1, отличающийся тем, что совместно с имидным катализатором используют инициатор гидропероксида пара-трет-бутилкумола в количестве не более 0,01 моль/л.

| J.Vodnar et al | |||

| Decomposition of organic hydroperoxides on cation exchangers | |||

| Kinetic pathway of p-tert-butylcumene hydroperoxide decomposition | |||

| Applied Catalysis A: General, 1995, 122(1), 33-40 | |||

| Фролов Александр Сергеевич | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Менделеева"].- Москва, 2016 | |||

| US 5990357 A1, 23.11.1999 | |||

| WO 2015066401 A1, 07.05.2015. | |||

Авторы

Даты

2019-02-25—Публикация

2017-12-06—Подача