Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии изготовления полупроводниковых структур с пониженной дефектностью.

Известен способ изготовления полупроводниковых структур [Патент №4988640 США, МКИ Н01L 21/20] осаждением металлов на поверхность полупроводниковых подложек с использованием сложного металлоорганического соединения на основе As, Р или Sb, отличающихся летучестью, малой токсичностью и стабильностью продуктов разложения, для легирования металлами слои SiO2, боросиликатного стекла, эпитаксиального и поликристаллического кремния, в процессах эпитаксии полупроводниковых материалов или GaAs, InSb, AlGaAs, InP. Из-за различия кристаллографических решеток применяемых материалов при изготовлении приборов повышается дефектность структуры и ухудшаются электрические параметры изделий

Известен способ изготовления полупроводниковых структур [Патент №4980300 США, МКИ H01L 21/463] для геттерирования. Подложки загружают в ванну с особо чистой водой, там их вращают в горизонтальной либо вертикальной плоскости и одновременно подвергают воздействию ультразвуковых УЗ колебаний. На поверхности подложки создают механические нарушения, которые и обеспечивают геттерирование с перераспределением дефектов и нежелательных примесей.

Недостатками этого способа являются:

- высокая дефектность;

- высокие значения токов утечки;

- низкая технологичность.

Задача, решаемая изобретением: снижение дефектности, обеспечение технологичности, улучшение параметров, повышение надежности и увеличение процента выхода годных.

Задача решается проведением на обратной стороне пластины кремния диффузии фосфора, с применением источника РОСl3 при 1100°С в течение часа и нанесением слоя нитрида кремния толщиной 200 нм, со скоростью 10 нм/мин на обратную сторону пластины при температуре 300°С и последующей термообработки при температуре 1000-1200°С в течение часа в атмосфере азота с добавкой 1% кислорода.

Технология способа состоит в следующем: на пластину кремния р - типа проводимости с ориентацией (100) проводили диффузию фосфора при температуре 1100°С в течение часа с обратной стороны пластины, применением источника РОСl3, затем наносили, так же, с обратной стороны пленку нитрида кремния толщиной 200 нм со скоростью 10 нм/мин ВЧ - катодным распылением при температуре 300°С с последующей термообработкой при температуре 1000-1200°С в течение часа в атмосфере азота с добавкой 1% кислорода. Нанесение пленки нитрида кремния с последующей термообработкой эффективно подавляет образование поверхностных дефектов упаковки, а диффузия фосфора с обратной стороны подложки предотвращает образование объемных дефектов упаковки.

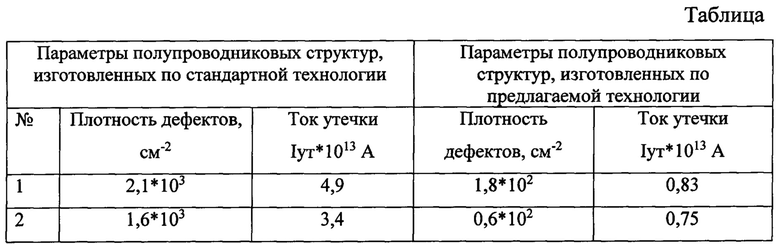

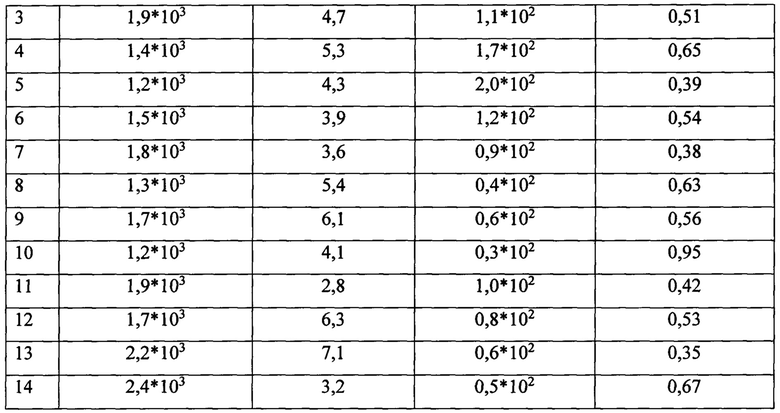

По предлагаемому способу были изготовлены и исследованы полупроводниковые структуры.

Результат обработки представлен в таблице.

Экспериментальные исследования показали, что выход годных структур на партии пластин, сформированных в оптимальном режиме, увеличился на 17,2%.

Технический результат: снижение дефектности, обеспечение технологичности, улучшение параметров, повышения надежности и увеличения процента выхода годных приборов.

Стабильность параметров во всем эксплуатационном интервале температур была нормальной и соответствовала требованиям.

Предложенный способ изготовления полупроводниковой структуры нанесением пленок нитрида кремния толщиной 200 нм, со скоростью 10 нм/мин на обратную сторону пластины, с помощью ВЧ - катодного распыления при температуре 300°С и последующей термообработки при температуре 1000-1200°С в течение часа в атмосфере азота с добавкой 1% кислорода позволяет повысить процент выхода годных структур и улучшить их надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2018 |

|

RU2680607C1 |

| Способ отжига полупроводниковых структур | 2024 |

|

RU2825815C1 |

| СПОСОБ ОТЖИГА ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2014 |

|

RU2567117C1 |

| Способ изготовления полупроводниковых структур | 2020 |

|

RU2738772C1 |

| Способ изготовления мелкозалегающих переходов | 2020 |

|

RU2748335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТРАНЗИСТОРА | 2012 |

|

RU2522930C2 |

| Способ изготовления полупроводникового прибора | 2023 |

|

RU2818689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2008 |

|

RU2378740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2008 |

|

RU2433501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2016 |

|

RU2646942C1 |

Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии изготовления полупроводниковых структур с пониженной дефектностью. Способ изготовления полупроводниковой структуры предусматривает проведение на обратной стороне пластины диффузии фосфора при 1100°С в течение часа с последующим нанесением на обратную сторону пластины пленок нитрида кремния толщиной 200 нм со скоростью 10 нм/мин с помощью ВЧ-катодного распыления при температуре 300°С и последующей термообработкой при температуре 1000-1200°С в течение часа в атмосфере азота с добавкой 1% кислорода. Технический результат: снижение дефектности, обеспечение технологичности, улучшение параметров, повышение надежности и увеличение процента выхода годных приборов. 1 табл.

Способ изготовления полупроводниковой структуры, включающий подложку, процессы формирования механических нарушений, отличающийся тем, что на обратной стороне пластины кремния проводят диффузию фосфора с применением источника РОСl3 при 1100°С в течение часа с последующим нанесением слоя нитрида кремния толщиной 200 нм со скоростью 10 нм/мин, ВЧ-катодным распылением при температуре 300°С и термообработкой при температуре 1000-1200°С в течение часа в атмосфере азота с добавкой 1% кислорода.

| US 3997368 A1, 14.12.1976 | |||

| JP 59200425 A, 13.11.1984 | |||

| Геттер для уменьшения уровня шумов | 1977 |

|

SU668502A1 |

| SU 1410783 A1, 30.05.1994 | |||

| Устройство для передачи электрической энергии переменного тока | 1927 |

|

SU15668A1 |

| US 4980300 A, 25.12.1990. | |||

Авторы

Даты

2019-02-25—Публикация

2018-01-23—Подача