Область применения

Изобретение относится к области испытательной техники, в частности к устройствам для испытания канатов, а именно, к стендам для испытания на выносливость канатов, для определения качественных характеристик канатов и возможности применения их в машиностроении, энергетике и других областях, где требуется применение канатов.

Уровень техники

Для определения надежности и качества каната заводом производителем или предприятием, применяющим, либо поставляющим канаты, применяются различные способы и устройства испытания каната обычно путем его нагружения с помощью статической и динамической нагрузки до разрыва или иного результата. Выносливость каната характеризуется количеством повторных изгибов на единицу длины образца до полного или частичного его разрушения. При этом образец каната натянут с определенным усилием, а изгибы осуществляются по заданному радиусу и на определенный угол.

В существующих в мировой практике конструкциях для испытания тросов и канатов, как правило, применяется принцип периодического возвратно-поступательного протягивания каната по одному или нескольким шкивам. Амплитуда силы, возникающей при периодическом движении массы, пропорциональна первой степени амплитуды перемещения и квадрату частоты этого перемещения:

F ≈ mAω2,

где: F – сила; m – масса перемещаемого тела; A – амплитуда перемещения; ω – частота перемещения.

Соответственно, увеличение частоты возвратно-поступательного протягивания каната по шкивам, в испытательной установке традиционной конструкции, приведет к большому увеличению всех действующих сил. Именно это возрастание силы ограничивает частоту работы традиционных установок. Большие силы требуют от испытательной установки: во-первых, усиления опорных конструкций; во-вторых увеличения мощности приводных двигателей; в-третьих, усиленных трансмиссий. Все это сильно удорожает испытательный стенд и весь процесс испытаний. Из-за этого самые быстрые испытательные стенды традиционной конструкции не в состоянии совершать более 2-х протяжек каната через блок в секунду. Если для полноценного испытания требуется совершить несколько миллионов протяжек, то процесс испытания растягивается на долгие месяцы. Таким образом, традиционный способ испытания канатов требует значительного количества времени, что делает такие конструкции мало эффективными.

В контексте данной заявки термин «канат» означает нитевидную конструкцию, протяженную в одном измерении, выполненную из металла, углепластика, полиэфира или любого другого известного материала. Примером такой нитевидной конструкции могут быть тросы, корды, а также их конструктивные элементы, например, проволоки, пряди проволок, сердечники тросов и т.д.

Ниже представлен ряд известных технических решений-аналогов, представляющих собой стенды для испытания канатов и способы испытания канатов с использованием стендов для испытания канатов.

Известно техническое решение, раскрытое в ГОСТ (ГОСТ 2387-80. Канаты стальные. Метод испытания на выносливость; опубликован 28.03.1980), которое представляет собой стенд для испытания канатов, содержащий ведущий барабан, зажимы, расположенные на ведущем барабане, сменные шкивы, грузовой шкив и двигатель, ведущий барабан соединен с двигателем, а сменные грузовые шкивы соединены с грузами и покоятся на канате. Изгиб каната происходит при помощи сменных шкивов.

Испытания канатов с помощью данного стенда осуществляют следующим образом. В стенде устанавливают сменные шкивы, один конец образца закрепляют в зажиме, расположенном в части ведущего барабана, обращенной в противоположную от сменного шкива сторону. Второй конец образца пропускают через сменные шкивы и грузовой шкив и закрепляют в зажиме, расположенном в той же части ведущего барабана.

Недостатком известного стенда является тот факт, что стенд относится к устройствам, реализующим возвратно-поступательное движение каната. Поскольку канат в данном устройстве закрепляется на ведущем барабане большого диаметра и, соответственно, большой массы, то усилия, а значит и мощность двигателя, необходимые для осуществления его движения зависят от частоты и возрастают пропорционально ее квадрату. В связи с этим, невозможно добиться большого количества изгибов каната за единицу времени. Это приводит к тому, что на испытание канатов затрачивается большое количество времени.

Известно техническое решение, раскрытое в патенте на изобретение RU 2640319 (МПК G01N 3/08; опубликован 27.12.2017) «Способ и устройство для испытания канатов на выносливость в жидких агрессивных средах и при разных температурах». Известное решение представляет собой стенд для испытания канатов, содержащий ведущий барабан, осуществляющий колебательные движения и обеспечивающий возвратно-поступательное перемещение каната на определенной длине, сменные шкивы определенного диаметра, обеспечивающие изгиб каната на 90°, устройство для натяжения каната, зажимы для крепления концов каната к ведущему барабану и счетчик для учета количества изгибов, отличающийся тем, что содержит направляющий шкив, установленный таким образом, чтобы на первом сменном шкиве обеспечивался изгиб стального каната на определенный угол, причем диаметр направляющего шкива равен диаметру сменных шкивов, и помещен в термо-влагокамеру с возможностью проведения внутри нее испытаний с изменением и поддержанием постоянной температуры и влажности в процессе испытания, причем дополнительно оснащен съемной емкостью для жидкости с возможностью периодического окунания в нее испытуемого каната.

Способ испытания канатов с помощью данного стенда для испытания канатов, заключается в том, что испытание образца стального каната осуществляют по количеству изгибов на определенном участке при соответствующем расчетном статическом нагружении до полного или частичного разрушения, отличающийся тем, что устанавливают в термо-влагокамере требуемую влажность и температуру в диапазоне от минус 30°С до плюс 30°С, которая остается постоянной в течение всего испытания, испытания осуществляют при заданной температуре и влажности, так же при необходимости осуществляют периодическое окунание в жидкость испытуемого образца каната.

Данное техническое решение имеет ряд недостатков. Основным недостатком является тот факт, что данный стенд относится к устройствам реализующим возвратно-поступательное движение каната, что существенно сказывается на количестве изгибов каната за единицу времени при проведении испытании, а значит требует больших временных затрат на весь процесс. Также недостатком стенда является сложность конструкции, высокое энергопотребление, и необходимость использовать длинный канат. Из-за увеличенной длины каната среднее количество его изгибов в единицу времени на единицу длины падает, что еще более увеличивает время испытания.

В качестве прототипа для изобретения было выбрано известное техническое решение, раскрытое в патенте на изобретение RU 2444718 (МПК G01N 3/08; опубликован 10.03.2012) «Стенд для испытания стальных канатов на выносливость», которое представляет собой стенд для испытания канатов, содержащий горизонтальную опорную раму, устройство для натяжения каната в виде гидроцилиндра с насосной станцией, сменный шкив, ведущий барабан, соединенный с двигателем, вилку, отличающийся тем, что содержит несколько дополнительных сменных шкивов, систему управления, связанную с датчиком силы, в верхней части горизонтальной опорной рамы установлены передача винт-гайка, связанная с гидроцилиндром, со штоком которого посредством вилки соединен датчик силы, связанный с силовой кареткой со сменными блоками, при этом горизонтальная опорная рама выполнена с шарнирным соединением поперечной балки.

Устройство работает следующим образом. В зависимости от предъявляемых к канату требований выбираются диаметры сменных шкивов и их количество. Канат устанавливают в устройстве следующим образом: один конец каната укрепляют в зажиме, расположенном на ведущем барабане. Диаметр ведущего барабана выбирается из расчета максимального диаметра испытуемого каната. Второй конец каната пропускают через сменные шкивы и закрепляют в зажиме, также расположенном на ведущем барабане. Предварительный натяг каната проводят путем вращения гайки, которая перемещает винт в продольном направлении вместе с гидроцилиндром и силовой кареткой со сменными шкивами. Окончательный натяг каната проводят с помощью гидроцилиндра. Сила натяжения измеряется датчиком силы и поддерживается постоянной при помощи системы управления. Ведущий барабан, приводимый в движение двигателем, вращается реверсивно. Количество изгибов каната за один оборот ведущего барабана зависит от числа установленных в силовой каретке сменных шкивов.

Данное техническое решение имеет ряд недостатков, в частности, при такой конструкции устройства канат совершает возвратно-поступательные движения. Ведущий барабан совершает несколько оборотов то в одном, то в другом направлении. В связи с этим, частота смены направлений не велика из-за инерции самого ведущего барабана и двигателя. Увеличение частоты потребует увеличения (пропорционально ее квадрату) мощности привода и усиления опорной рамы, что неизбежно приведет к увеличению потребления электроэнергии. При этом энергия будет тратиться, как на разгон, так и на торможение ведущего барабана, двигателя и каната. Движение ведущего барабана с малой частотой приводит к большим временным затратам на испытание канатов. Кроме того, при такой конструкции устройства необходима большая длина каната для его испытания, что еще больше увеличивает временные затраты на испытания.

Раскрытие изобретения

Задачей заявляемого изобретения является снижение временных и энергетических затрат, а также упрощение процесса проведения стендовых испытаний канатов.

Техническим результатом заявляемого изобретения, как способа, так и устройства, является уменьшение количества времени, затрачиваемого на испытание канатов, при снижении энергопотребления.

Стенд для испытания канатов, описанный в настоящей заявке, включает в себя опорную раму, по крайней мере, два узла крепления каната, по крайней мере, один из которых выполнен с возможностью перемещения. Заявляемый стенд для испытания канатов также снабжен механизмом, обеспечивающим возможность перемещения узла крепления каната, устройством для натяжения каната и, по крайней мере, двумя вращающимися синхронно во встречных направлениях барабанами. Каждый из барабанов снабжен, по крайней мере, одним набором шкивов, выполненных с возможностью вращения в местах их закрепления на барабанах. Стенд также снабжен механизмом регулировки расстояния между центрами вращения барабанов, устройством синхронизации вращения барабанов и, по крайней мере, одним двигателем с трансмиссией для передачи вращения от двигателя барабанам.

В отличие от всех известных конструкций, приведенных выше, в которых канат протягивается по шкивам, такая конструкция обеспечивает прокатывание шкивов по натянутому канату в процессе его испытания. Все элементы такой конструкции вращаются с постоянной скоростью в одном направлении и, в связи с этим, полностью отсутствует возвратно-поступательное движение узлов и деталей. Это позволяет обеспечить высокую частоту вращения барабанов и, как следствие, высокую частоту изгибов, при малой длине каната. Соответственно, уменьшается количество времени, затрачиваемого на испытание канатов, поскольку обеспечивается большое количество изгибов каната на единицу его длины за малое время. Шкивы и барабаны стенда закреплены на осях при помощи подшипниковых узлов, что снижает трение и, соответственно, уменьшает энергопотребление стенда. Изменение положения узла крепления каната, выполненного с возможностью перемещения, тоже требует затраты энергии, поскольку работа по перемещению этого узла равна силе натяжения каната умноженной на величину перемещения. Однако механизм регулировки расстояния между центрами вращения барабанов позволяет выбрать такое их положение, при котором перемещения узла крепления каната, выполненного с возможностью перемещения минимальны. Соответственно энергетические затраты на изгиб каната тоже минимальны. В отсутствии перемещения этого узла, работа, совершаемая двигателем, тратится только на изгибы каната, что приводит к экономии энергии.

Стенд для испытания канатов может применяться одновременно для испытания нескольких канатов, для чего он может быть снабжен дополнительными наборами шкивов, парами узлов крепления каната, механизмами, обеспечивающими возможность перемещения узла крепления каната, и устройствами для натяжения каната, что позволяет одновременно испытывать несколько образцов канатов. При этом количество наборов шкивов, пар узлов крепления каната, механизмов, обеспечивающих возможность перемещения узла крепления каната и устройств для натяжения каната равно количеству испытываемых канатов.

В предлагаемом авторами варианте исполнения узлы крепления каната расположены по отношению друг к другу вертикально, однако такой вариант не является единственно возможным.

В качестве двигателей могут быть использован электрические двигатели.

Механизм, обеспечивающий возможность перемещения узла крепления может быть выполнен на основе системы линейных перемещений. Наличие такого механизма обеспечивает передачу подвижному узлу крепления каната натяжения от устройства для натяжения каната, при этом позволяя подвижному узлу крепления каната беспрепятственно осуществлять линейные перемещения. Кроме того, механизм, обеспечивающий возможность перемещения узла крепления выполнен с использованием пружин, например, плоских, витых, газовых или любых других известных конструкций.

Оси вращения шкивов расположены в вершинах правильного n-угольника, а центры вращения барабанов расположены в центре этого правильного n-угольника, где n – количество осей вращения шкивов, расположенных на одном барабане. Такая конструкция позволяет отбалансировать барабаны с тем, чтобы при вращении не возникало вибраций всего стенда и отдельных его частей из-за центробежных сил.

Механизм регулировки расстояния между центрами вращения барабанов может быть дополнительно снабжен приводом и автоматизирован, что позволяет упростить этап настройки расстояния между осями вращения барабанов. Особенно важно использовать привод (например, электрический или гидравлический) при испытании жестких канатов большого диаметра, когда шкивы и барабаны имеют большие габариты и вес, когда смещение осей вращения барабанов вручную становится затруднительным.

За синхронность вращения барабанов во встречных направлениях отвечает устройство синхронизации вращения барабанов. Устройство синхронизации вращения барабанов может быть объединено, например, с трансмиссией, что обеспечивает упрощение конструкции стенда для испытания канатов. В качестве устройства синхронизации вращения барабанов могут быть использованы электронная схема или электронная схема с обратной связью.

Каждый барабан предлагаемого стенда может быть снабжен отдельным двигателем с трансмиссией, что позволяет управлять вращением каждого из барабанов.

В рамках настоящего изобретения в качестве двигателя и одновременно устройства синхронизации вращения барабанов могут быть использованы 2 синхронизированных, например, шаговых двигателя.

Стенд для испытания канатов может быть дополнительно снабжен счетчиком изгибов каната. Это позволяет проводить испытания канатов на выносливость в разных режимах (например, до достижения определенного количества изгибов образца каната).

В отношении способа заявляемый технический результат достигается тем, что способ испытания каната, заключается в том, что один конец каната закрепляют в неподвижном узле крепления каната, канат пропускают между шкивами, расположенными на барабанах, второй конец каната закрепляют в подвижном узле крепления каната, канат натягивают с помощью устройства для натяжения каната, барабаны приводят в движение с помощью двигателя с трансмиссией и устройства синхронизации вращения барабанов таким образом, что барабаны синхронно вращаются во встречных направлениях с определенной скоростью и прокатывают шкивы по канату. При этом расстояние между центрами вращения барабанов с помощью механизма регулировки расстояния между центрами вращения барабанов подбирают таким образом, чтобы минимизировать амплитуду перемещения подвижного узла крепления каната в механизме, обеспечивающем эту возможность. Другими словами, расстояние между центрами вращения барабанов с помощью механизма регулировки расстояния выбирают таким образом, чтобы перемещения подвижного узла крепления каната были минимальны (визуально незаметны). Отсутствие возвратно-поступательных движений подвижного узла крепления каната позволяет увеличить частоту вращения барабанов до нескольких герц (и даже до десятков герц в зависимости от качества балансировки барабанов). При этом с уменьшением возвратно-поступательных движений подвижного узла крепления каната увеличивают скорость вращения барабанов. Счетчик измеряет количество изгибов каната или часы измеряют общее количество времени работы стенда. Данный способ обеспечивает снижение временных затрат на проведение испытаний канатов. Общее количество изгибов в единицу времени определяется количеством шкивов на обоих барабанах умноженному на частоту их вращения. С учетом того, что изгибам подвергается небольшой фрагмент образца каната, время проведения испытания существенно сокращается.

Краткое описание чертежей

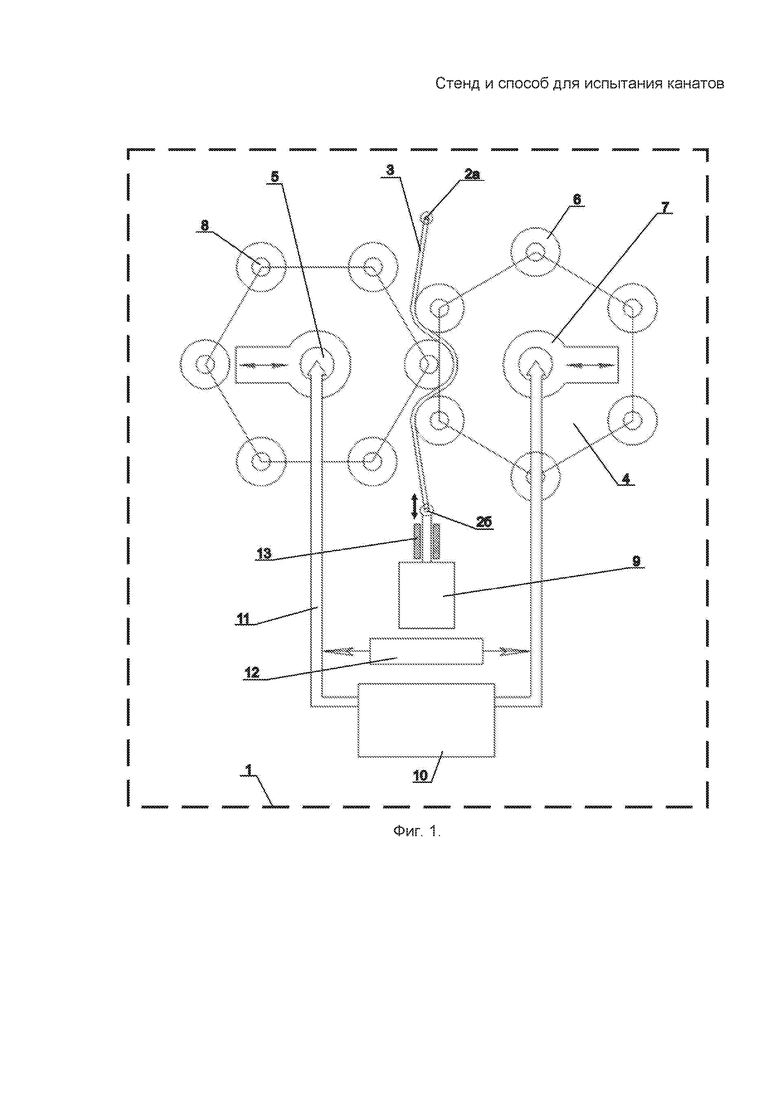

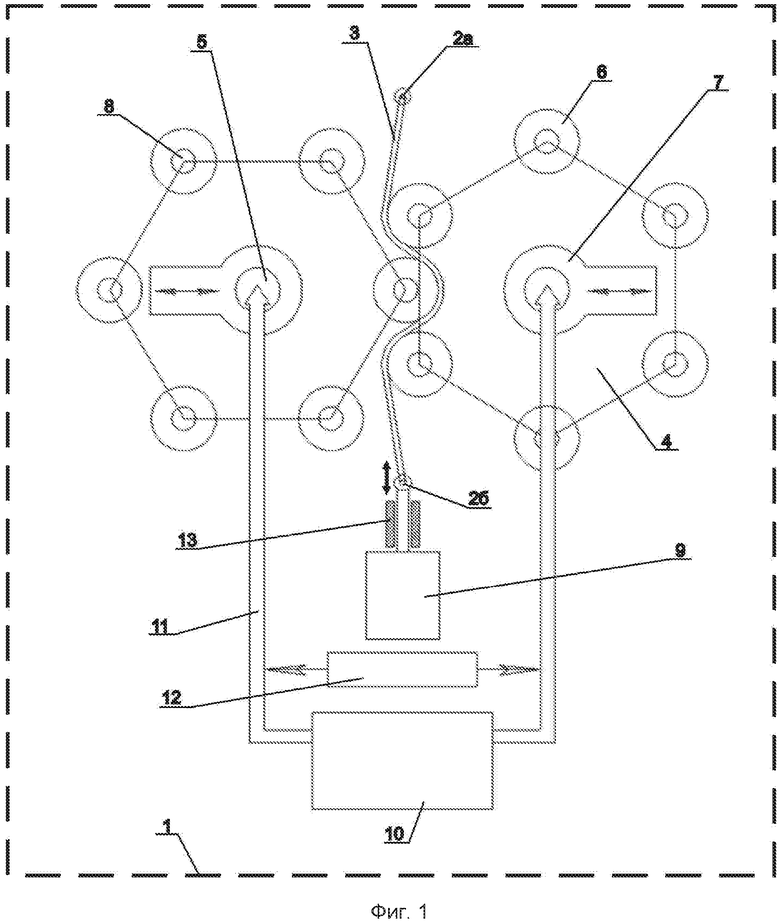

На Фиг. 1 изображена принципиальная схема стенда для испытания канатов.

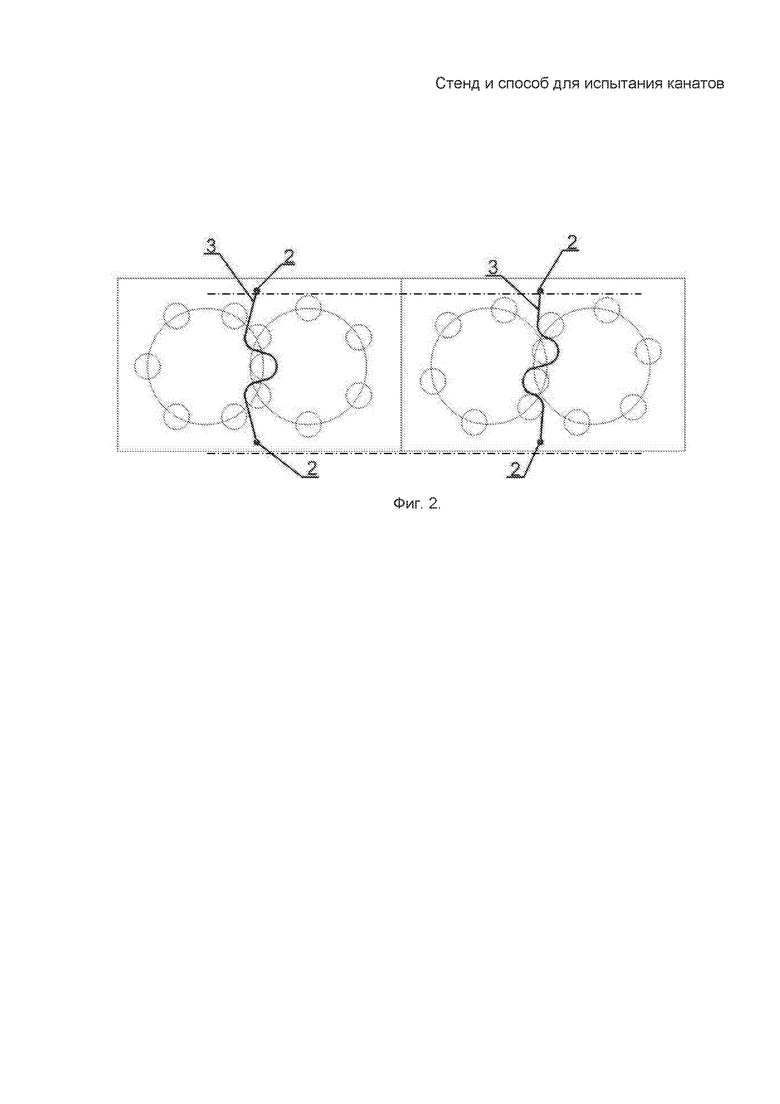

На Фиг. 2. изображена кинематическая схема стенда для испытания канатов при двух углах поворота барабанов, отличающихся на 15°. На схеме показан канат 3 и узлы его крепления 2.

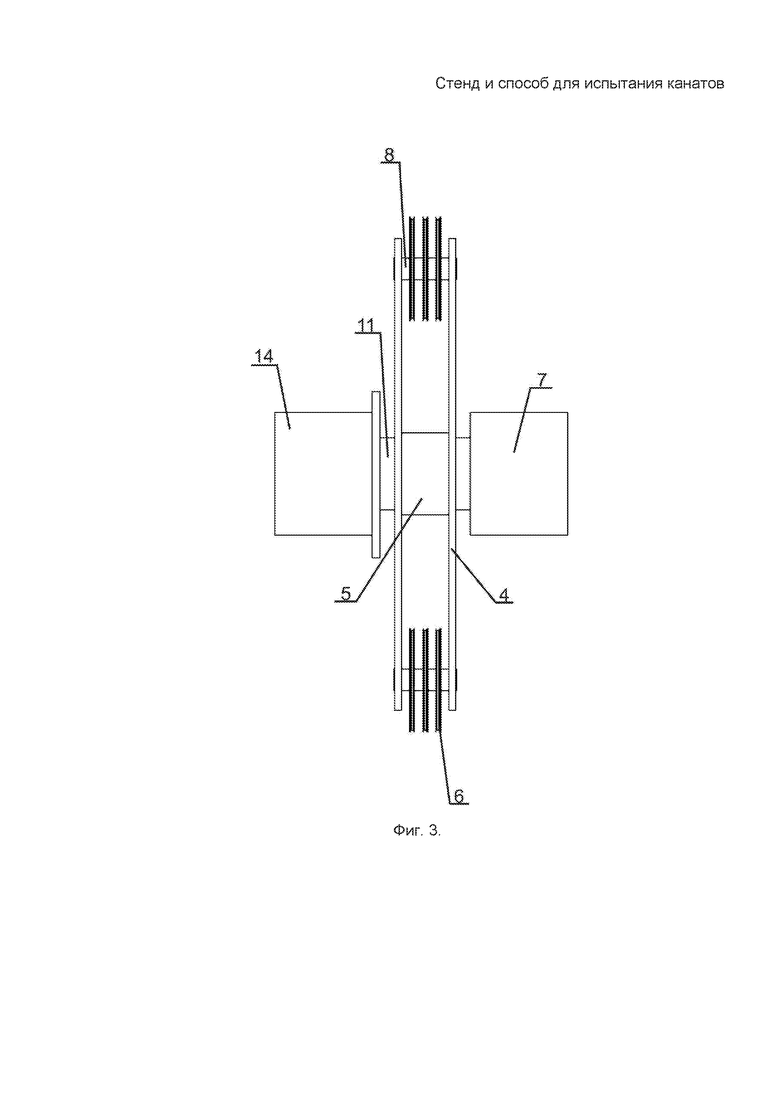

На Фиг. 3 приведен пример выполнения привода барабанов стенда для испытания канатов. Барабан 4 снабжен дополнительными наборами шкивов 6, а в движение приводится шаговым двигателем 14 через трансмиссию 11 (в данном случае трансмиссия может содержать редуктор, например, для увеличения момента вращения).

Подробное описание заявленного решения

На Фиг.1 представлено схематическое изображение заявляемого стенда, где: опорная рама 1 является основной несущей конструкцией стенда; : 2а и 2б – пара узлов крепления каната: 2а - неподвижный узел, 2б - узел с возможностью перемещения, которые образуют пару узлов крепления каната - 2; канат 3; барабаны 4, установленные на осях вращения 5 с подшипниковыми узлами; оси вращения 5 барабанов 4 с подшипниковыми узлами в свою очередь закреплены на опорной раме 1 при помощи механизма регулировки расстояния 7; шкивы 6 (не менее двух наборов), установленные на осях вращения 8 шкивов 6 с подшипниковыми узлами на барабанах 4 (по одинаковому количеству наборов на каждом барабане 4); устройство 9 для натяжения каната 3; двигатель 10, обеспечивающий функционирование стенда; трансмиссия 11, передающая вращение от двигателя 10 к барабанам 4; устройство 12 синхронизации вращения барабанов 4, обеспечивающее синхронность их вращения; механизм 13, обеспечивающий возможность перемещения узла крепления 2б каната 3.

Один из вариантов выполнения стенда показан схематично на Фиг. 1. В верхней части рисунка на опорной раме 1 закреплен неподвижный узел крепления 2а каната 3. Канат 3 одним своим концом закреплен в этом узле. Ниже размещен подвижный узел крепления 2б каната 3, которому позволяет беспрепятственно смещаться в указанном стрелками направлении (См. Фиг.1) механизм 13, обеспечивающий возможность этого перемещения.

Между неподвижным узлом крепления 2а каната 3 и подвижным узлом крепления 2б каната 3 и в одной плоскости с ними расположены барабаны 4, установленные на осях вращения 5 с подшипниковыми узлами. К этим узлам подходит трансмиссия 11, которая приводит в движение барабаны 4.

На каждом барабане 4 установлено по шесть штук (в данной реализации) шкивов 6, диаметр которых выбирается исходя из программы и условий предстоящего испытания. Барабаны 4 повернуты относительно друг друга так, что могут синхронно вращаться во встречных направлениях, а шкивы 6 при этом не касаются друг друга.

Образец испытываемого каната 3, закрепленный в неподвижном узле крепления 2а, протягивается между шкивами 6 барабанов 4, как показано на Фиг.1 и закрепляется в подвижном узле крепления 2б каната 3. (Сделать это достаточно просто, так как шкивы 6 свободно вращаются на осях вращения 8 с подшипниковыми узлами.)

При помощи устройства 9 для натяжения каната 3, канат 3 натягивают с усилием, указанным в программе испытания.

После выполнения этих операций прокручивают барабаны 4 при помощи привода, состоящего из двигателя 10 и трансмиссии 11. Вращение производят с малой скоростью, то есть с такой скоростью вращения барабанов, при которой человеческий глаз хорошо видит перемещение подвижного узла крепления каната 2б. При этом устройство синхронизации 12 вращения барабанов 4 следит за синхронностью вращения барабанов 4 с тем, чтобы шкивы 6 вращающихся барабанов 4 не касались друг друга.

Из геометрических расчетов следует, что при некотором расстоянии между центрами вращения барабанов 4 длина каната 3, натянутого между неподвижным узлом крепления 2а и подвижным узлом крепления 2б не зависит от угла поворота барабанов 4. (Для иллюстрации см., например, Фиг. 2.) На обеих схемах длина каната 3 одинакова несмотря на то, что углы поворота барабанов 4 на этих схемах отличается на 15 градусов.

В процессе медленного вращения барабанов 4 следят за перемещениями узла крепления 2б каната 3. Если таковые заметны, то изменяют расстояние между осями вращения 5 барабанов 4 при помощи механизма регулировки расстояния 7 и добиваются такого положения осей вращения 5, при котором перемещения подвижного узла крепления 2б каната 3 отсутствуют.

После такой настройки расстояния между осями вращения 5 барабанов 4 можно увеличить скорость их вращения. Поскольку после настройки, в стенде для испытания канатов не остается никаких узлов и деталей, совершающих возвратно-поступательное движение, а сами барабаны 4 сбалансированы, то при увеличении скорости вращения вибраций не возникает. Соответственно, не возникает и дополнительных нагрузок на опорную раму и на привод. Заметим, что в процессе такого равномерного вращения барабанов энергия тратится только на изгиб каната. Энергия не тратится ни на какие посторонние движения. Следовательно предлагаемый стенд имеет сниженные энергетические затраты по сравнению со стендами, реализующими возвратно-поступательное движение.

Количество изгибов каната 3 в единицу времени на стенде зависит от частоты вращения f барабанов 4 и n – количества шкивов 6 на каждом барабане 4. В частности, в приведенной на Фиг.1 реализации, на каждом барабане 4 установлено по шесть шкивов 6, то есть n = 6. Соответственно, при частоте вращения барабанов 4 f = 1Гц, канат 3 будет испытывать nхfх2 = 6х1х2 = 12 изгибов в секунду, что почти на порядок больше, чем у самого скоростного стенда традиционной конструкции. А как уже говорилось выше, частота вращения барабанов может достигать десятков Гц. Предельно допустимой рабочей частотой вращения барабанов 4 следует считать такую частоту, при которой еще не происходит чрезмерного разогрева материала каната 3 или других негативных его изменений. Таким образом, предельно допустимая частота изгибов каната 3 определяется материалом, из которого выполнен канат и условиями его испытания (усилие натяжения, диаметр шкивов 6, конструкция каната 3 и др.).

Опорная рама 1 может быть выполнена в виде конструкции, снабженной опорными элементами и местами крепления узлов и деталей. Примером такой конструкции могут быть металлоконструкции каркасного типа, части устройств, выполненные с возможностью размещения на них элементов стенда для испытания канатов или же конструктивные элементы здания, в котором размещают элементы стенда для испытания канатов.

В контексте данной заявки термин «набор шкивов» означает количество шкивов 6, соответствующее количеству осей вращения 8 шкивов 6, закрепленных на одном барабане 4. Количество шкивов 6 в наборе выбирают, исходя из геометрических соображений. Исходные данные для расчета берут из программы испытаний. На выбор необходимого количества осей вращения 8 шкивов 6, закрепленных на одном барабане 4, влияют диаметр шкива 6, необходимый угол охвата шкива канатом 3 и диаметр каната 3. На Фиг.1 показана реализация с шестью шкивами 6 в наборе. Однако может быть и другое их количество, но не менее двух шкивов 6 в наборе. Такое количество шкивов 6 в одном наборе является минимальным для достижения условия отсутствия линейных перемещений подвижного узла крепления 2б каната 3.

Выше было дано описание стенда для испытания канатов с одним набором шкивов 6 на каждом барабане 4, однако можно устанавливать их произвольное количество. При этом нужно также увеличивать и количество пар узлов крепления 2 каната 3, устройств 9 для натяжения каната 3 и механизмов 13, обеспечивающих возможность перемещения подвижного узла крепления 2б каната 3.

На Фиг. 3 показана реализация такого стенда для испытания канатов с более чем одним набором шкивов 6. Дополнительные наборы шкивов 6 устанавливаются на оси вращения 8 с подшипниковыми узлами, при этом подшипниковые узлы могут быть как отдельными для каждого набора, так и общими – один подшипниковый узел для всех шкивов 6 на оси вращения 8. Такой вариант конструкции устройства позволяет проводить испытание одновременно нескольких канатов 3, при этом количество наборов шкивов 6 на барабане 4, пар узлов крепления 2, механизмов 13, устройств 9 для натяжения каната 3 равно количеству канатов 3.

Подвижный узел крепления 2б каната 3 выполнен с возможностью вертикального перемещения, за счет механизма 13 (См. Фиг. 1). Этот механизм 13 передает усилие натяжения, создаваемое устройством 9 для натяжения каната 3, на канат 3 без изменений, но при этом позволяет подвижному узлу крепления 2б каната 3 перемещаться в направлении, указанном стрелками. В качестве такого механизма может выступать упругий элемент, практически не меняющий усилия при небольшом изменении длины (например, плоская, газовая, витая пружины или пружины любой известной конструкции), или линейная направляющая или любая другая конструкция, отвечающая предъявляемым требованиям.

Одним из вариантов реализации механизма 13, обеспечивающего возможность перемещения подвижного узла крепления 2б каната 3, является выполнение его на основе систем линейных перемещений, например, на основе линейных подшипников.

Устройство 9 для натяжения каната 3 служит для создания нагрузки в канате 3 в соответствии с программой испытаний. Устройство 9 для натяжения каната 3 может быть выполнено в виде любого известного устройства для натяжения каната. Например, оно может быть выполнено в виде груза, в виде устройства на основе пружинной конструкции, гидравлического или газового цилиндра и т.д.

Стенд для испытания канатов также включает в себя привод барабанов 4, состоящий из двигателя 10, закрепленного на опорной раме 1, и трансмиссии 11. Синхронное вращение барабанов 4 обеспечивается устройством синхронизации 12 вращения барабанов 4. Таким образом, обеспечивается синхронизированное встречное вращение барабанов 4 с постоянной частотой. В качестве двигателя 10 может быть использован двигатель любой известной конструкции, например, электрический двигатель. В контексте данной заявки термин «трансмиссия» означает устройство для передачи механической энергии от двигателя 10 к барабанам 4. В качестве трансмиссии 11 может быть использована трансмиссия любого типа, например, механическая, гидромеханическая, гидравлическая, гидростатическая или электромеханическая трансмиссии.

В качестве устройства синхронизации 12 вращения барабанов 4 может быть использовано устройство синхронизации любой известной конструкции. Оно может быть выполнено в виде механического устройства, например цепной или зубчатой передачи, или в виде электронной схемы с возможностью дополнительного снабжения ее обратной связью. В контексте данной заявки термин «электронная схема» означает электронное устройство синхронизации, предназначенное для синхронизации вращения нескольких объектов (барабанов 4), выполненное с возможностью использования сигналов обратной связи.

Одним из вариантов выполнения стенда для испытания канатов является выполнение его таким образом, что один и тот же конструктивный элемент одновременно выполняет функции трансмиссии 11 и устройства синхронизации 12 вращения барабанов 4. В качестве примера, стенд для испытания канатов может быть снабжен цепной передачей или зубчатой передачей, которые однозначно задают углы поворота всех участвующих в работе шестерней или звездочек.

Еще одним вариантом выполнения устройства для испытания канатов является устройство, представленное на Фиг. 3. В этом варианте в качестве привода используют два отдельных шаговых двигателя 14 (по одному на каждый барабан 4), каждый из которых снабжен отдельной трансмиссией 11.

В качестве устройства синхронизации 12 вращения барабанов 4 в этом случае может быть использована электронная схема с возможностью дополнительного снабжения ее обратной связью или просто параллельное подключение обоих двигателей 14 к блоку управления.

Стенд для испытания канатов может быть дополнительно снабжен счетчиком изгибов каната 3 или часами для измерения общего количества времени работы стенда. Это позволяет проводить испытания канатов на выносливость в разных режимах (например, до достижения определенного количества изгибов образца каната 3). Счетчик изгибов каната может быть реализован, например, в виде оптической системы, срабатывающей при прохождении каждым из шкивов 6 определенных положений в пространстве.

Способ испытания канатов с использованием устройства для испытания канатов реализуют следующим образом.

Сначала проводят предварительную настройку стенда для испытания канатов. Предварительную настройку стенда для испытания канатов проводят следующим образом. Один конец каната 3 (См. Фиг.1) закрепляют в неподвижном узле крепления 2а каната 3, другой конец закрепляют подвижном в узле крепления 2б каната 3 таким образом, чтобы канат 3 располагался между шкивами 6, закрепленными на барабанах 4. Далее канат 3 натягивают с помощью устройства 9 для натяжения каната 3, соединенного с подвижным узлом крепления 2б каната 3. После чего включают двигатель 10, который приводит в движение с помощью трансмиссии 11 барабаны 4 с малой скоростью. Синхронность вращения барабанов 4 обеспечивает устройство синхронизации 12. Барабаны 4, вращаясь синхронно во встречных направлениях, прокатывают по натянутому канату 3 шкивы 6, закрепленные на барабанах 4. При этом участки каната 3 попеременно изгибаются то в одну, то в другую сторону. В это время наблюдают за положением подвижного узла крепления 2б каната 3, возможность перемещения которого обеспечивает механизм 13. С помощью механизма регулировки расстояния 7 изменяют расстояние между осями вращения 5 с подшипниковыми узлами барабанов 4 до тех пор, пока изменения положения подвижного узла крепления 2б каната 3 не будут минимальны, то есть подвижный узел крепления 2б каната 3 перестанет совершать возвратно-поступательные движения. Такое положение осей вращения 5 барабанов 4 обеспечивает отсутствие возвратно-поступательных движений узлов и деталей стенда для испытания канатов. Все шкивы 6 и барабаны 4 совершают только вращательные движения. Это позволяет увеличить скорость вращения барабанов 4, в виду отсутствия возвратно-поступательного движения узлов и деталей стенда и, соответственно, позволяет увеличить частоту изгибов каната 3 и снизить количество времени, затрачиваемого на его испытание.

После предварительной настройки стенда для испытания канатов увеличивают скорость вращения барабанов 4 до рабочей скорости, то есть предельно допустимой скорости, при которой еще не происходит разогрева материала каната 3, и проводят испытание канатов в рабочем режиме. Предельно допустимая скорость определяется материалом, из которого выполнен канат 3, его усилием натяжения, диаметром и материалом шкивов 6.

В предлагаемой реализации, которая не является единственно возможной, барабаны 4 снабжены шестью шкивами 6, следовательно, канат 3 изгибается за один оборот барабанов 12 раз (по 6 раз в каждую сторону). В случае выполнения барабанов 4, с большим количеством шкивов 6, количество изгибов каната 3 увеличивается пропорционально.

Для каждого диаметра шкивов 6 и барабанов 4 расстояние между осями вращения 5 барабанов 4 подбирается отдельно с помощью механизма регулировки расстояния 7.

В зависимости от требований, возможны различные варианты проведения испытаний канатов на выносливость согласно заявляемому способу. В качестве примера, испытания могут проводить до обрыва каната 3 или полного его разрушения либо до заданного числа циклов изгибов каната 3. В этом случае для подсчёта заданного числа циклов изгибов используют счетчик изгибов каната 3.

Таким образом, изобретение отличается простотой выполнения, обладает низким энергопотреблением, обеспечивает существенное снижение временных затрат при проведении испытаний канатов и обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЯ ГРУЗОВЫХ СТАЛЬНЫХ КАНАТОВ НА ВЫНОСЛИВОСТЬ (ВАРИАНТЫ) | 2010 |

|

RU2440564C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ СТАЛЬНЫХ КАНАТОВ НА ВЫНОСЛИВОСТЬ | 2010 |

|

RU2444718C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ КАНАТОВ НА ВЫНОСЛИВОСТЬ В ЖИДКИХ АГРЕССИВНЫХ СРЕДАХ И ПРИ РАЗНЫХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2640319C2 |

| УСТРОЙСТВО ДЛЯ РЕСУРСНЫХ ИСПЫТАНИЙ СТАЛЬНЫХ КАНАТОВ ПРИ ВОЗДЕЙСТВИИ ОСЕВОЙ ДИНАМИЧЕСКОЙ НАГРУЗКИ | 2020 |

|

RU2738909C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| Пробежная машина для испытания каната | 1983 |

|

SU1146581A1 |

| Стенд для испытания канатно-блочных узлов | 1980 |

|

SU894416A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ КАБЕЛЯ | 2018 |

|

RU2683001C1 |

| Стенд для испытания клиноременных передач | 1989 |

|

SU1645869A1 |

| Стенд для ускоренных испытанийТРАНСпОРТНыХ СРЕдСТВ HA НАдЕжНОСТь | 1979 |

|

SU845047A1 |

Изобретение относится к области испытательной техники, в частности к устройствам для испытания канатов, а именно к стендам для испытания канатов на выносливость. Стенд содержит опорную раму, по крайней мере, два узла крепления каната, по крайней мере, один из которых выполнен с возможностью перемещения, механизм, обеспечивающий возможность перемещения узла крепления каната, устройство для натяжения каната, по крайней мере, два вращающихся синхронно во встречных направлениях барабана, каждый из которых снабжен, по крайней мере, одним набором шкивов, выполненных с возможностью вращения в местах их закрепления на барабанах, механизм регулировки расстояния между центрами вращения барабанов, устройство синхронизации вращения барабанов, по крайней мере, один двигатель с трансмиссией. Сущность: один конец каната закрепляют в неподвижном узле крепления каната, канат пропускают между шкивами, расположенными на барабанах, второй конец каната закрепляют в подвижном узле крепления каната, канат натягивают с помощью устройства для натяжения каната, а барабаны приводят в движение с помощью двигателя с трансмиссией и устройства синхронизации вращения барабанов таким образом, что барабаны синхронно вращаются во встречных направлениях с определенной скоростью и прокатывают шкивы по канату, при этом расстояние между центрами вращения барабанов с помощью механизма регулировки расстояния между центрами вращения барабанов подбирают таким образом, чтобы минимизировать амплитуду перемещения подвижного узла крепления каната в механизме, обеспечивающем эту возможность. Технический результат: уменьшение количества времени, затрачиваемого на испытание канатов, при снижении энергопотребления. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Стенд для испытания канатов, включающий:

опорную раму,

по крайней мере, два узла крепления каната, по крайней мере, один из которых выполнен с возможностью перемещения,

механизм, обеспечивающий возможность перемещения узла крепления каната,

устройство для натяжения каната,

по крайней мере, два вращающихся синхронно во встречных направлениях барабана, каждый из которых снабжен, по крайней мере, одним набором шкивов, выполненных с возможностью вращения в местах их закрепления на барабанах,

механизм регулировки расстояния между центрами вращения барабанов,

устройство синхронизации вращения барабанов,

по крайней мере, один двигатель с трансмиссией.

2. Стенд для испытания канатов по п. 1, отличающийся тем, что стенд снабжен m наборами шкивов, m парами узлов крепления каната, m механизмами, обеспечивающими возможность перемещения узла крепления каната, и m устройствами для натяжения каната, при этом m равно количеству испытываемых канатов.

3. Стенд для испытания канатов по п. 1, отличающийся тем, что узлы крепления каната расположены по отношению друг к другу вертикально.

4. Стенд для испытания канатов по п. 1, отличающийся тем, что механизм, обеспечивающий возможность перемещения узла крепления, выполнен на основе системы линейных перемещений.

5. Стенд для испытания канатов по п. 1, отличающийся тем, что механизм, обеспечивающий возможность перемещения узла крепления, выполнен с использованием пружин.

6. Стенд для испытания канатов по п. 1, отличающийся тем, что для крепления барабанов и шкивов использованы подшипниковые узлы.

7. Стенд для испытания канатов по п. 1, отличающийся тем, что оси вращения шкивов расположены в вершинах правильного n-угольника, а центры вращения барабанов расположены в центре правильного n-угольника, где n – количество осей вращения шкивов, расположенных на одном барабане.

8. Стенд для испытания канатов по п. 1, отличающийся тем, что механизм регулировки расстояния между центрами вращения барабанов дополнительно снабжен приводом.

9 Стенд для испытания канатов по п. 1, отличающийся тем, что механизм регулировки расстояния между центрами вращения барабанов выполнен автоматизированным.

10. Стенд для испытания канатов по п. 1, отличающийся тем, что в качестве двигателя используют электрический двигатель.

11. Стенд для испытания канатов по п. 1, отличающийся тем, что каждый барабан снабжен отдельным двигателем с трансмиссией.

12. Стенд для испытания канатов по п. 1, отличающийся тем, что в качестве двигателя и устройства синхронизации используют 2 синхронизированных двигателя.

13. Стенд для испытания канатов по п. 1, отличающийся тем, что устройство синхронизации вращения барабанов объединено с трансмиссией.

14. Стенд для испытания канатов по п. 1, отличающийся тем, что в качестве устройства синхронизации вращения барабанов используют электронную схему.

15. Стенд для испытания канатов по п. 1, отличающийся тем, что в качестве устройства синхронизации вращения барабанов используют схему с обратной связью.

16. Стенд для испытания канатов по п. 1, отличающийся тем, что стенд для испытания канатов снабжен счетчиком изгибов каната.

17. Способ испытания каната, заключающийся в том, что один конец каната закрепляют в неподвижном узле крепления каната, канат пропускают между шкивами, расположенными на барабанах, второй конец каната закрепляют в подвижном узле крепления каната, канат натягивают с помощью устройства для натяжения каната, а барабаны приводят в движение с помощью двигателя с трансмиссией и устройства синхронизации вращения барабанов таким образом, что барабаны синхронно вращаются во встречных направлениях с определенной скоростью и прокатывают шкивы по канату, при этом расстояние между центрами вращения барабанов с помощью механизма регулировки расстояния между центрами вращения барабанов подбирают таким образом, чтобы минимизировать амплитуду перемещения подвижного узла крепления каната в механизме, обеспечивающем эту возможность.

18. Способ испытания каната по п. 17, отличающийся тем, что с уменьшением возвратно-поступательных движений подвижного узла крепления каната увеличивают скорость вращения барабанов.

19. Способ испытания каната по п. 17, отличающийся тем, что подсчет количества изгибов каната проводят с помощью счетчика изгибов каната.

| Пробежная машина для испытания каната | 1983 |

|

SU1146581A1 |

| JP 56130635 A, 13.10.1981 | |||

| Способ испытания канатов и пробежная машина для его осуществления | 1986 |

|

SU1404562A1 |

| Установка для очистки щебеночного балласта железнодорожного пути | 1949 |

|

SU84910A1 |

Авторы

Даты

2019-03-05—Публикация

2018-05-31—Подача