Изобретение относится к области автоматизации управления пневмоприводами охранных или запорных кранов, устанавливаемых на магистральных трубопроводах.

В системе газовой отрасли на магистральных газопроводах, трубопроводной обвязке компрессорных станций, промысловых шлейфах газораспределительных пунктов и др. трубопроводах используются пневмоприводные краны (далее по тексту - кран). Конструкция этих кранов предусматривает перемещение (открытие/закрытие) запорного устройства с помощью электропневматического узла управления (ЭПУУ), который управляется электромагнитными клапанами «Открыть» и «Закрыть», осуществляющими подачу и создание давления газа в соответствующем пневмоцилиндре ЭПУУ.

Известен способ управления пневмоприводными кранами, реализованный с помощью микропроцессорного блока управления кранами МБУ «Кран-2» (Радкевич В.В., Золотухин М.В., Самарин А.А., Викторов К.Н. Управление пневмоприводными запорными кранами на объектах газовой отрасли. ISSN 1561-1531. Промышленные АСУ и контроллеры. 2007. №03, с. 45-47, приложение 1. Структурная схема МБУ «Кран-2» представлена на с. 46). МБУ «Кран-2» (далее МБУ) обеспечивает управление двумя кранами посредством контроллера, к которому подключены отдельные для каждого крана силовой модуль и схема опроса и диагностики концевых переключателей крана.

Далее рассмотрено управление одним краном.

Контроллер МБУ после подачи на него питающего напряжения в +24 В выполняет в бесконечном цикле управляющую программу. В цикле последовательно выполняются следующие действия:

- определение текущего положения крана;

- прием на выполнение команды на кран;

- выдача команды на кран;

- опрос и программная диагностика соленоидов крана;

- смена индикации состояния крана.

Электрическая схема опроса концевых выключателей контролирует:

- открытие и закрытие крана;

- обрыв цепи концевого выключателя;

- фильтрацию входных сигналов импульсных помех.

Питание цепей концевых выключателей крана производят два отдельных внутренних источника питания +12 В с гальванической развязкой.

Напряжение (110 В) на соленоид крана подает силовой модуль МБУ, который состоит из трех одинаковых каналов управления, защиты и диагностики. Электрическая схема такого канала включает, помимо прочего, силовой ключ и схему контроля цепи соленоида на обрыв и короткое замыкание.

Переключение крана происходит после подачи на соленоид клапана рабочего напряжение 110 В через открытый силовой ключ (транзистор).

Для диагностирования и контроля обрыва цепи соленоида или наличия в ней короткого замыкания в дежурном режиме, когда соленоид не находится под напряжением +110 В, схема контроля и диагностики выдает в цепь соленоида ток около 8 мА от встроенного источника +12 В. В схеме предусмотрены два отдельных выхода. Если цепь соленоида в норме, то на первом выходе присутствует сигнал низкого уровня, если сигнал высокого уровня - цепь соленоида оборвана. На втором выходе схемы контроля появится сигнал низкого уровня, если в цепи соленоида есть замыкание, которое определяется по падению сопротивления цепи соленоида ниже 100 Ом (сопротивление катушки соленоида составляет 600 Ом).

Известный способ управления кранами с помощью МБУ является недостаточно надежным, что обусловлено отсутствием нейтрализации ложного включения соленоида электромагнитного клапана крана, а также возможным отказом управляющего силового ключа (транзистора).

Известен способ управления краном силовым элементом СЭ-1 (далее модуль СЭ-01) с помощью команд телеуправления (далее ТУ) по определенному алгоритму в зависимости от положения крана, определяемого по состоянию контактов датчиков положения (Силовой элемент СЭ-01. Руководство по эксплуатации ЗИ5.108.013 РЭ, с. 3, 5, 7-9, приложение 2. Состав модуля СЭ-01 представлен на с. 5). При осуществлении способа контролируют состояние цепей ТУ и цепей датчиков положения.

Состояние цепей управления определяется при помощи поочередного контроля тока в каждой цепи ТУ как в режиме контроля, так и в режиме управления.

В режиме контроля ток в цепи управления соленоидом определяется путем подачи на него контрольного напряжения не более 4 В. При этом ток, протекающий через соленоид, значительно меньше тока его включения (удержания) и не превышает 5 мА, а в режиме управления контроль тока в цепи соленоида определяется при подаче на него рабочего напряжении питания 110 В.

Подача указанных напряжений осуществляется микропроцессором, а измерение тока - с помощью узла контроля тока цепей управления путем преобразования сигнала напряжения в частоту и далее микропроцессором - в цифровой код. Полученные значения цифрового кода сравниваются с минимальным и максимальным допустимыми значениями, хранящимися в памяти микропроцессора. Если текущее значение параметра вышло за эти пределы, то цепь управления считается неисправной. Если текущее значение параметра находится в допустимых границах, то цепь управления считается исправной.

Телеуправление осуществляется в два этапа:

1 - предварительная команда управления;

2 - исполнительная команда управления.

По предварительной команде включается одно из трех реле: реле открытия К8, реле закрытия К9 или реле смазки К10. После поступления предварительной команды модуль проверяет возможность включения выбранного реле. В случае, когда контакты всех оставшихся реле разомкнуты, происходит включение выбранного реле и осуществляется контроль его цепи управления, как описано выше в режиме контроля. Если цепь управления исправна, предварительная команда считается выполненной.

Затем по исполнительной команде включается реле питания К7 и подается напряжение питания (110 В) через контакты реле, включенного по предварительной команде, на соответствующий соленоид. После поступления исполнительной команды сначала осуществляется проверка состояний реле, чтобы только одно реле (открытия, закрытия, смазки) в данный момент было включено. Если одновременно два реле окажутся включенными, модуль считается неисправным. Затем проверяется цепь управления реле, как описано выше. Если цепь управления исправна, исполнительная команда считается выполненной.

После прохождения исполнительной команды модуль СЭ-01 осуществляет постоянный контроль состояния датчиков положения.

Для управления краном используют датчики положения с нормально замкнутыми контактами, контроль которых осуществляется при помощи узла контроля датчиков положения.

Если включен соленоид открытия, модуль СЭ-01 сканирует контакт датчика открытия до тех пор, как он не перейдет в разомкнутое состояние, что соответствует открытию крана. Если напряжение подано на соленоид закрытия, модуль СЭ-01 сканирует контакт датчика закрытия до тех пор, пока он не перейдет в разомкнутое состояние, что соответствует закрытию крана. Если напряжение подано на соленоид смазки, модуль не сканирует состояние контактов датчиков положения.

Недостатками указанного способа являются:

- отсутствие параллельной проверки цепей управления соленоидами, в результате чего во время работы одного из них при переключении крана невозможно определить появление нарушений в цепях управления другими соленоидами;

- ненадежность способа управления, обусловленная отсутствием нейтрализации ложного включения электромагнитного клапана крана и отказом реле управления электромагнитными клапанами.

Прототипом предлагаемого технического решения является способ дистанционного управления кранами трубопроводов, реализованный в патенте на изобретение №2525043 RU (МПК F16K 31/12, опубл. 10.08.2014) «Способ постоянного контроля целостности цепей управления кранами трубопроводов и схема для его осуществления». При осуществлении этого известного способа использованы признаки способа дистанционного управления кранами трубопроводов, включающие режим постоянного контроля целостности цепей управления кранами трубопроводов, режим управления, выбор цепи управления, формирование сигнала о целостности цепи и электрической команды управления и осуществление управления краном. Контроль осуществляют измерением напряжения на концах нормально разомкнутого контакта реле управления электромагнитным клапаном посредством модуля телеизмерения контроллера телемеханики. Сигнал о целостности цепи формируют при сравнении этого напряжения со значением напряжения порога срабатывания контроллера, хранящимся в памяти контроллера.

Известный способ реализован посредством схемы, которая включает контроллер линейной телемеханики, источник питания и кран с электромагнитными клапанами, связанные цепями управления. Контроллер линейной телемеханики содержит модули телеуправления электромагнитными клапанами и элементы контроля в виде модулей телеизмерения с преобразователями. Преобразователь осуществляет согласование величины измеряемого напряжения с величиной и типом входного сигнала модуля телеизмерения.

Признаком исправности или неисправности цепей управления электромагнитными клапанами в известном способе является наличие или отсутствие напряжения на нормально разомкнутых контактах реле управления. Напряжение на контактах имеет номинальное значение, если исправен блок питания, цепи управления и обмотка электромагнитного клапана не имеют обрыва, контакт реле не залип и не подгорел.

Напряжение на контактах будет равно нулю в случае неисправности блока питания, обрыва цепей управления или обмотки электромагнитного клапана, залипания контакта реле.

Указанный способ управления краном функционирует по следующим алгоритмам (на примере канала управления «Открыть»):

1. Период режима контроля. Кран (7) закрыт, цепи управления в работоспособном состоянии. В этом случае на концах контакта (8) реле модуля телеуправления (6) присутствует напряжение 110 В, так как контакт (8) находится в разомкнутом положении. Напряжение 110 В формируется источником питания (14) для питания электромагнитных клапанов (9) и (11);

2. Напряжение 110 В с контакта (8) реле модуля телеуправления (6) подается на вход преобразователя (13). Напряжение 110 В преобразуется преобразователем (13) в сигнал - «унифицированный сигнал 0-10 В» и подается на вход модуля телеизмерения (3);

3. При наличии сигнала «унифицированный сигнал 0-10 В» в пределах 7-10 В на входе модуля телеизмерения (3), контроллер (2) формирует сигнал об исправности цепей управления;

4. Цепи управления исправны, схема в ожидании команды управления краном (7) - «Открыть»;

5. В период режима управления краном (7) «Открыть» контроллер (2) формирует сигнал на открытие крана (7). Модуль телеуправления (6) замкнет контакт (8) и электромагнитный клапан «Открыть» (9) сработает, кран (7) начинает открываться;

6. Замкнувшийся контакт (8) уменьшит напряжение 110 В до нулевого значения на своих концах и на входе преобразователя (13);

7. На выходе преобразователя (13) и входе модуля телеизмерения (3) сигнал - «унифицированный сигнал 0-10 В» уменьшится до нуля. Модуль телеизмерения (3) в этот период передает контроллеру (2) нулевое значение сигнала.

В период режима управления краном в отличие от режима контроля, контроллер (2) не формирует сигнал о неисправности цепей управления, так как замыкание контакта (8) является необходимым условием в период режима управления краном (7);

8. Уменьшение напряжения 110 В в период режима управления краном (7) сигнализирует о нормальной работе модуля телеуправления (6) и его контакта (8).

9. После того как кран (7) откроется контроллер (2) снимает сигнал на открытие крана (7) и модуль телеуправления (6) размыкает контакт (8), на концах которого вновь появляется напряжение 110 В;

10. По вновь появившемуся напряжению 110 В на концах контакта (8) контроллер (2) вновь сформирует сигнал об исправности цепей управления в соответствии с п.п. 1-4 настоящего алгоритма;

11. Обнаружение неисправности типа I. В случае если кран (7) открылся, контроллер (2) снял сигнал на открытие крана (7), а размыкание контакта (8) не произошло (контакт (8) подгорел или залип), то на его концах не появится напряжение 110 В. На входе преобразователя (13) напряжение также будет равно нулю;

12. На выходе преобразователя (13) и входе модуля телеизмерения (3) сигнал «унифицированный сигнал 0-10 В» будет равен нулю. Модуль телеизмерения (3) в этом случае передает контроллеру (2) нулевое значение сигнала и контроллер (2) формирует сигнал о неисправности цепи управления краном;

13. Обнаружение неисправности типа II. При возникновении неисправности в блоке питания 110 В (14), обрыва цепей управления или катушки электромагнитного клапана (9), напряжение на контакте (8) станет равно нулю. Формируется сигнал о неисправности цепи управления краном в соответствии с п. 12 настоящего алгоритма;

14. Обнаружение неисправности типа III. В период подачи контроллером (2) команды управления краном (7) «Открыть», изменение напряжение на концах контакта (8) не произошло, из-за неисправности модуля телеуправления (6) или контакта (8), то контроллер (2) формирует сигнал о неисправности цепей управления краном.

Управление краном по команде «Закрыть» производится аналогично описанному выше, с элементами схемы, относящимися к каналу управления «Закрыть».

Прототип имеет следующие недостатки:

- управление электромагнитным клапаном крана при выполнении команды «Открыть» или «Закрыть» осуществляют одним управляющим реле, что может привести к включению крана по ложной команде управления, либо, в случае отказа управляющего реле, команда переключения крана не будет выполнена;

- использование преобразователя напряжения и модуля телеизмерения для получения сигнала о положении контактов реле управления создает дополнительный фактор возникновения неисправности, т.к. в этом решении используется двойное преобразование сигнала и модуль телеизмерения является сложным многокомпонентным устройством;

- в период управления краном контроллер не формирует сигнал о неисправности цепей управления, о нормальной работе модуля телеуправления судят только по уменьшению напряжения 110 В, что усложняет процесс контроля.

Задача предлагаемого изобретения - повышение надежности управления краном и, как следствие, повышение безаварийности эксплуатации магистральных трубопроводов.

Технический результат - повышение надежности управления краном за счет применения принципа резервирования как относительно количества реле, управляющих краном, так и относительно устройства этих реле, а также за счет функционально просто организованного контроля работоспособности цепей управления краном.

Принцип резервирования заключается в том, что для повышения надежности технических устройств в их состав вводят дополнительные элементы по сравнению с минимально необходимыми для выполнения заданных функций.

Контроль работоспособности цепей управления краном включает в себя контроль источника постоянного напряжения для питания электромагнитных клапанов, контроль наличия обрыва цепей, замыкания или залипания контактов реле управления краном.

Технический результат достигается тем, что в способе дистанционного управления пневмоприводным краном магистрального трубопровода, включающем постоянный контроль работоспособности цепей управления краном, выбор цепи управления, определение работоспособности цепей управления путем сравнения полученных при контроле данных с данными, хранящимися в памяти контроллера, формирование электрической команды управления посредством реле с нормально разомкнутыми контактами и осуществление управления краном, согласно изобретению, управляют каждым электромагнитным клапаном крана одновременно, по меньшей мере, двумя из трех реле, каждое из которых замыкает два из трех параллельных участков цепи управления этим клапаном, причем на каждом участке расположены две пары контактов от различных реле, при этом контроль работоспособности цепей управления краном осуществляют непрерывным считыванием логических сигналов с оптронов, подключенных к нормально разомкнутым контактам реле, а работоспособность определяют по комбинации считанных логических сигналов.

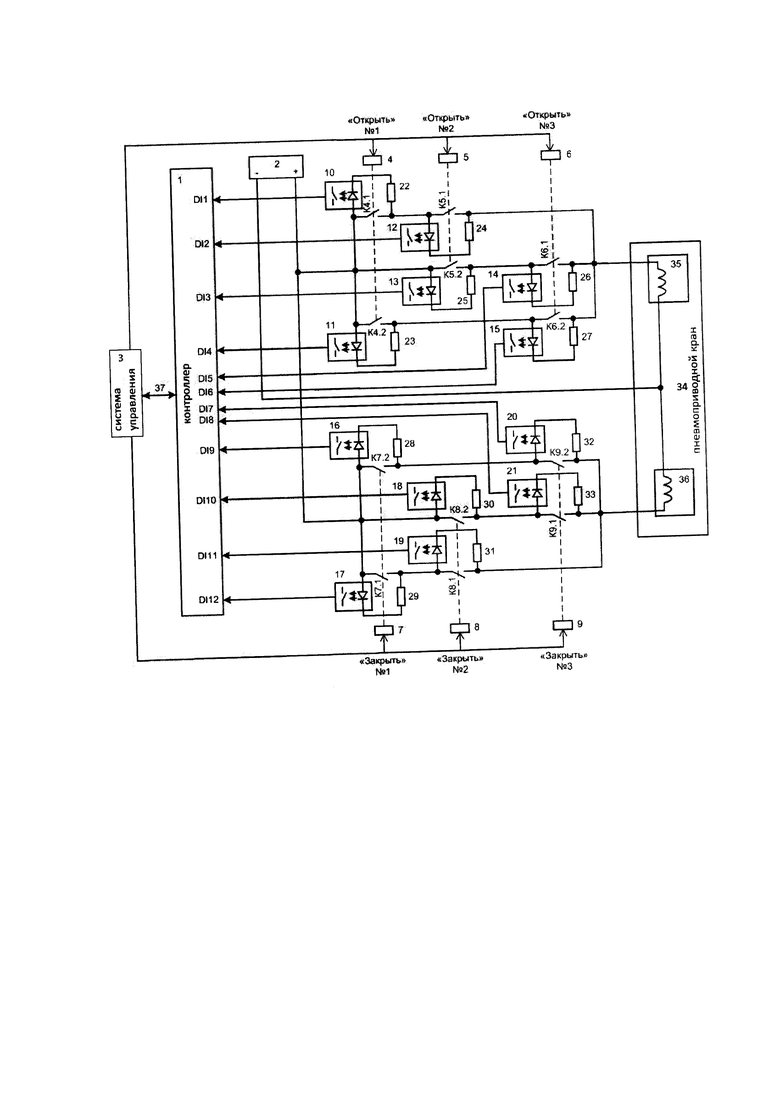

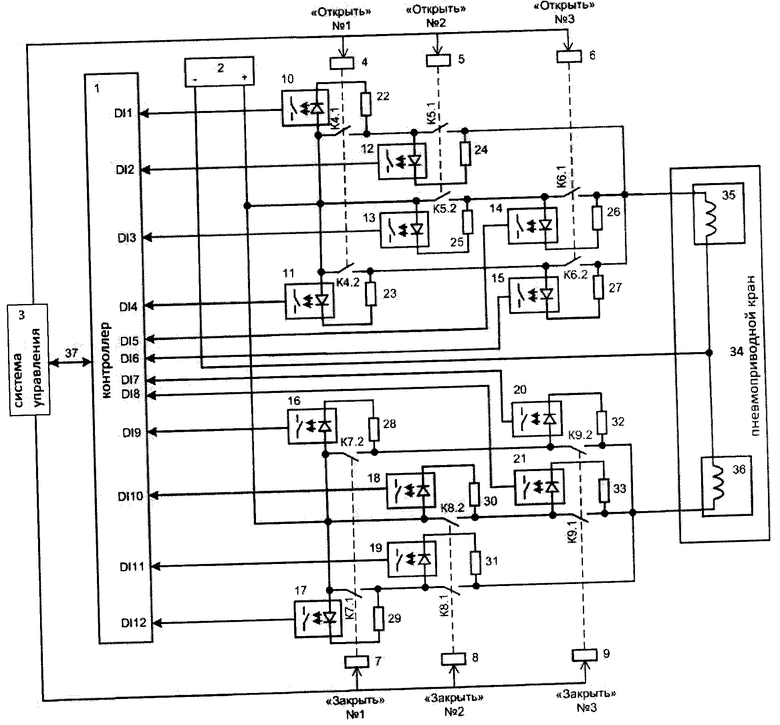

Сущность изобретения поясняет рисунками. На фиг. 1 представлена схема для реализации предлагаемого способа дистанционного управления пневмоприводным краном трубопровода, где обозначены следующие позиции:

1 - контроллер, где DI1-DI12 - входы логических сигналов с оптронов 10-21;

2 - источник постоянного напряжения;

3 - система управления краном 34;

4, 5, 6 - реле управления электромагнитным клапаном 35 цепи управления краном «Открыть»;

7, 8, 9 - реле управления электромагнитным клапаном 36 цепи управления краном «Закрыть»;

с 10 по 15 - оптроны для осуществления постоянного контроля работоспособности цепи управления краном «Открыть»;

с 16 по 21 - оптроны для осуществления постоянного контроля работоспособности цепи управления краном «Закрыть»;

с 22 по 33 - резистор;

34 - пневмоприводной кран;

35 - электромагнитный клапан цепи управления краном «Открыть»;

36 - электромагнитный клапан цепи управления краном «Закрыть»;

37 - интерфейс связи с системой управления 3 краном 34.

Сущность предлагаемого способа в части применения принципа резервирования заключается в том, что электромагнитным клапаном управляют одновременно посредством трех реле, причем каждое из них имеет две пары нормально разомкнутых контактов.

Электромагнитным клапаном 35 управляют:

- реле 4 с парами контактов К4.1 и К4.2;

- реле 5 с парами контактов К5.1 и К5.2;

- реле 6 с парами контактов К6.1 и Кб.2.

Электромагнитным клапаном 36 управляют:

- реле 7 с парами контактов К7.1 и К7.2;

- реле 8 с парами контактов К8.1 и К8.2;

- реле 9 с парами контактов К9.1 и К9.2.

Далее по тексту для простоты изложения термин «пара контактов» может быть заменен на «контакты».

Электромагнитный клапан 35 или 36 может быть включен только при условии срабатывания трех или двух любых реле управления. Это позволяет избежать ошибочного включения крана 34 при появлении сбоев или помех в виде одиночных сигналов управления от системы управления 3, включающих одно реле, и сохраняет работоспособность цепей управления при отказе одного из трех реле, что повышает надежность управления краном.

Для реализации управления краном 34 посредством трех реле в цепях управления электромагнитными клапанами 35 и 36 организованы три параллельных, функционально одинаковых и независимых друг от друга участка цепи, каждый из которых предназначен для управления электромагнитным клапаном. На каждом участке цепь управления замыкают две пары контактов от различных реле, что повышает надежность управления краном. Так при отказе одного из трех реле управление электромагнитным клапаном будет осуществлено по участку цепи, где нет контактов этого реле, а при отказе одного из двух контактов в любом реле управление клапаном можно осуществлять по двум другим участкам цепи, где нет этого контакта.

Таким образом, цепь управления электромагнитным клапаном 35 крана 34 включает в себя:

- источник постоянного напряжения 2;

- реле 4, 5, 6 управления электромагнитным клапаном 35;

- участок цепи с контактами К4.1 (реле 4) и К5.1 (реле 5);

- участок цепи с контактами К5.2 (реле 5) и К6.1 (реле 6);

- участок цепи с контактами К4.2 (реле 4) и Кб.2 (реле 6).

- электромагнитный клапан 35;

- контроллер 1;

- система управления 3.

Цепь управления электромагнитным клапаном 36 крана 34 включает в себя:

- источник постоянного напряжения 2;

- реле 7, 8, 9 управления электромагнитным клапаном 36;

- участок цепи с контактами К7.1 (реле 7) и К8.1 (реле 8);

- участок цепи с контактами К8.2 (реле 8) и К9.1 (реле 9);

- участок цепи с контактами К7.2 (реле 7) и К9.2 (реле 9).

- электромагнитный клапан 36;

- контроллер 1;

- система управления 3.

Далее по тексту для простоты изложения участки цепи будут обозначаться как участок К4.1-К5.1, участок К5.2-К6.1 и т.д.

Контроль работоспособности цепей управления краном 34 организован на принципе преобразования электрического напряжения на концах нормально разомкнутого контакта реле в логический сигнал, который считывается контроллером 1. Для этого к каждой паре нормально разомкнутых контактов реле управления подключен оптрон. Если цепи управления краном 34 работоспособны, то при прохождении тестового тока через оптрон (контакты разомкнуты, контроль цепей управления) на контроллер 1 с выхода оптрона поступает сигнал логической единицы, при отсутствии тока (контакты замкнуты, управление краном) - сигнал логического ноля. Наличие сигналов, обратных выше упомянутым, будет свидетельствовать о наличии в цепях управления краном неисправностей в виде обрыва цепей, замыкания или залипания контактов реле управления, или отказа источника постоянного напряжения 2. Виды неисправностей, в зависимости от комбинации считанных логических сигналов, будут рассмотрены ниже, при описании осуществления предлагаемого способа.

Величина тестового тока, достаточного для включения оптрона, составляет порядка (1-5) мА, что значительно меньше тока срабатывания и удержания электромагнитов 35 и 36 (обычно более 500 мА). Необходимое значение тестового тока обеспечивают резисторы, подключенные к входам оптронов.

Указанные элементы объединены следующим образом.

В цепи управления электромагнитным клапаном 35:

- контакты К4.1, оптрон 10 с резистором 22;

- контакты К4.2, оптрон 11 с резистором 23;

- контакты К5.1, оптрон 12 с резистором 24;

- контакты К5.2, оптрон 13 с резистором 25;

- контакты К6.1, оптрон 14 с резистором 26;

- контакты К6.2, оптрон 15 с резистором 27.

В цепи управления электромагнитным клапаном 36:

- контакты К7.1, оптрон 17 с резистором 29;

- контакты К7.2, оптрон 16 с резистором 28;

- контакты К8.1, оптрон 19 с резистором 31;

- контакты К8.2, оптрон 18 с резистором 30;

- контакты К9.1, оптрон 21 с резистором 33;

- контакты К9.2, оптрон 20 с резистором 32.

Таким образом, на контроллер 1 непрерывно поступают логические сигналы о состоянии цепей управления краном 34 на протяжении всего процесса управления - при контроле выбранной цепи управления «Открыть» или «Закрыть», при формировании электрической команды управления и при управлении электромагнитным клапаном, при этом параллельно происходит проверка работоспособности цепи, не задействованной в управлении выбранным электромагнитным клапаном.

Считанные комбинации логических сигналов от оптронов 10-21 контроллер 1 сравнивает с хранящимися в его памяти комбинациями тестовых логических сигналов и выдает результат проверки в виде цифровых кодов, содержащих информацию об исправности цепей управления, в систему управления 3 по интерфейсу 37 для формирования команды «Открыть» или «Закрыть».

Включение электромагнитного клапана возможно при наличии сигналов логической единицы по меньшей мере от двух оптронов, подключенных к двум парам контактов одного участка цепи управления клапаном. В цепи управления краном 34 «Открыть» это участок К4.1-К5.1, либо участок К5.2-К6.1, либо участок К4.2-К6.2. В цепи управления краном крана 34 «Закрыть» это участок К7.1-К8.1, либо участок К8.2-К9.1, либо участок К7.2-К9.2.

Система управления 3, в зависимости от выбранной цепи управления «Открыть» или «Закрыть», а также в зависимости от полученного от контроллера 1 цифрового кода, формирует и передает по интерфейсу 37 в контроллер 1 одновременно два или три сигнала на включение соответственно двух или трех реле выбранной цепи управления краном 34:

- при команде «Открыть»-«Открыть №1» для реле 4, «Открыть №2» для реле 5, «Открыть №3» для реле 6;

- при команде «Закрыть»-«Закрыть №1» для реле 7, «Закрыть №2» для реле 8, «Закрыть №3» для реле 9.

Для осуществления управления краном 34 по меньшей мере два реле формируют электрическую команду управления посредством замыкания контактов работоспособных участков выбранной цепи управления.

Расположение на схеме фиг. 1 системы управления 3 и реле 4-9 является условным, варианты могут быть различными, что зависит от конкретных условий использования способа.

Таким образом, контроль работоспособности цепей управления краном функционально организован просто, без проведения каких-либо измерений и применения сложных устройств, создающих дополнительный фактор возникновения неисправности, при этом логические сигналы о состоянии цепей поступают в контроллер непрерывно. Перечисленные преимущества обеспечивают достоверный постоянный контроль обеих цепей управления на протяжении всего процесса управления и повышают надежность управления краном.

Реализация способа дистанционного управления пневмоприводным краном трубопровода происходит следующим образом: при постоянном контроле работоспособности цепей управления краном 34 формируется электрическая команда управления «Открыть» или «Закрыть» крана 34 и осуществляется ее выполнение.

При контроле работоспособности цепей управления до переключения крана 34 контакты реле 4, 5, 6, 7, 8, 9 находятся в исходном состоянии, т.е. нормально разомкнуты, и от источника напряжения 2 через электромагниты клапанов 35 и 36 проходит тестовый ток.

Через электромагнит клапана 35 ток проходит по цепи - плюс источника напряжения 2; параллельные участки соединения пар оптронов: 10 и 12 на участке К4.1-К5.1, 13 и 14 на участке К5.2-К6.1, 11 и 15 на участке К4.2-К6.2; электромагнит 35; минус источника напряжения 2.

Через электромагнит клапана 36 ток проходит по цепи - плюс источника напряжения 2; параллельные участки соединения пар оптронов: 16 и 20 участка К7.2-К9.2, оптронов 18 и 21 участка К8.2-К9.1, оптронов 17 и 19 участка К7.1-К8.1; электромагнит 36; минус источника напряжения 2.

Величина тестового тока значительно меньше тока срабатывания и удержания электромагнитов 35 и 36, электромагниты клапанов 35 и 36 не включаются, а с выходов оптронов 10-21 в контроллер 1 через входы DI1-DI12 непрерывно поступают логические сигналы, которые зависят от положения контактов, к которым подключены оптроны 10-21.

Считанные комбинации логических сигналов от оптронов 10-21 контроллер 1 сравнивает с хранящимися в его памяти комбинациями тестовых логических сигналов.

В результате сравнения могут быть следующие результаты, свидетельствующие о работоспособности цепей управления:

- цепь управления электромагнитным клапаном 35 исправна, если от всех оптронов 10-15 получен сигнал логической единицы (все оптроны 10-15 включены) при отсутствии сигналов «Открыть №1», «Открыть №2», «Открыть №3»;

- цепь управления электромагнитным клапаном 36 исправна, если от всех оптронов 16-21 получен сигнал логической единицы (все оптроны 16-21 включены) при отсутствии сигналов «Закрыть №1», «Закрыть №2», «Закрыть №3»;

- обрыв в цепи (или отказ) источника напряжения 2, если от всех оптронов 10-21 получены сигналы логического ноля (все оптроны 10-21 отключены);

- обрыв в цепи электромагнитного клапана 35, если от всех оптронов 10

- 15 получен сигнал логического ноля (все оптроны 10-15 отключены), а от хотя бы одного из оптронов 16-21 получен сигнал логической единицы (один из оптронов 16-21 включен);

- обрыв в цепи электромагнитного клапана 36, если от всех оптронов 16

- 21 получен сигнал логического ноля (все оптроны 16-21 отключены), а от хотя бы одного из оптронов 10-15 получен сигнал логической единицы (один из оптронов 10-15 включен);

- залипание (замыкание) контактов К4.1 реле 4, если от оптрона 10 получен сигнал логического ноля (оптрон 10 отключен) при отсутствии сигнала «Открыть №1»;

- залипание (замыкание) контактов К4.2 реле 4, если от оптрона 11 получен сигнал логического ноля (оптрон 11 отключен) при отсутствии сигнала «Открыть №1»;

- залипание (замыкание) контактов К5.1 реле 5, если от оптрона 12 получен сигнал логического ноля (оптрон 12 отключен) при отсутствии сигнала «Открыть №2»;

- залипание (замыкание) контактов К5.2 реле 5, если от оптрона 13 получен сигнал логического ноля (оптрон 13 отключен) при отсутствии сигнала «Открыть №2»;

- залипание (замыкание) контактов К6.1 реле 6, если от оптрона 14 получен сигнал логического ноля (оптрон 14 отключен) при отсутствии сигнала «Открыть №3»;

- залипание (замыкание) контактов Кб.2 реле 6, если от оптрона 15 получен сигнал логического ноля (оптрон 15 отключен) при отсутствии сигнала «Открыть №3»;

- залипание контактов К7.1 реле 7, если от оптрона 17 получен сигнал логического ноля (оптрон 17 отключен) при отсутствии сигнала «Закрыть №1»;

- залипание контактов К7.2 реле 7, если от оптрона 16 получен сигнал логического ноля (оптрон 16 отключен) при отсутствии сигнала «Закрыть №1»;

- залипание контактов К8.1 реле 8, если от оптрона 19 получен сигнал логического ноля (оптрон 19 отключен) при отсутствии сигнала «Закрыть №2»;

- залипание контактов К8.2 реле 8, если от оптрона 18 получен сигнал логического ноля (оптрон 18 отключен) при отсутствии сигнала «Закрыть №2»;

- залипание контактов К9.1 реле 9, если от оптрона 21 получен сигнал логического ноля (оптрон 21 отключен) при отсутствии сигнала «Закрыть №3»;

- залипание контактов К9.2 реле 9, если от оптрона 20 получен сигнал логического ноля (оптрон 20 отключен) при отсутствии сигнала «Закрыть №3».

Контроллер 1 передает в систему управления 3 по интерфейсу 37 указанные результаты контроля цепей управления электромагнитами 35 и 36 в форме цифрового кода.

Система управления 3, в зависимости от полученного от контроллера 1 цифрового кода, передает по интерфейсу 37 в контроллер 1 и на реле выбранной цепи управления одновременно два или три сигнала для формирования электрической команды управления «Открыть» или «Закрыть» и осуществления управления краном 34.

Алгоритм формирования этих команд одинаков для обеих цепей управления.

1. Система управления 3 выдает в контроллер 1 по интерфейсу 37 и на реле 4, 5, 6 три одновременных сигнала включения реле - «Открыть №1» для реле 4, «Открыть №2» для реле 5, «Открыть №3» для реле 6.

2. Реле 4, 5, 6 формируют электрическую команду «Открыть» посредством замыкания соответствующих контактов К4.1, К4.2, К5.1, К5.2, К6. 1, К6.2. В результате ток проходит по цепи - плюс источника напряжения 2; замкнутые контакты на участках К4.1-К5.1, К5.2-К6.1, К4.2-К6.2; электромагнит клапана 35; минус источника напряжения 2 и кран 34 переключается в состояние «Открыто».

3. При замыкании контактов К4.1, К4.2, К5.1, К5.2, К6.1, К6.2 происходит отключение оптронов 10-15, что регистрирует контроллер 1 по состоянию сигналов DI1-DI6, принимаемых с соответствующих выходов оптронов 10-15, и в систему управления 3 по интерфейсу 37 выдается сигнал о начале выполнения команды «Открыть».

4. В конце периода переключения крана 34 система управления 3 прекращает выдачу сигналов «Открыть №1», «Открыть №2», «Открыть №3» и контроллер 1 продолжает контроль состояния цепей управления краном.

5. В случае неполучения сигнала «Открыть №1» или отказа реле 4 его контакты К4.1, К4.2 останутся разомкнутыми, а оптроны 10, 11 включенными.

При этом сигналы «Открыть №2», «Открыть №3» включат реле 5 и 6, которые замкнут контакты К5.1 и К5.2, К6.1 и К6.2. Однако, из-за незамкнутых контактов К4.1 и К4.2 по участкам К4.1-К5.1 и К4.2-К6.2 ток не пойдет. В результате ток будет проходить по цепи - плюс источника напряжения 2; замкнутые контакты участка К5.2-К6.1; электромагнит клапана 35; минус источника напряжения 2 и кран 34 начнет переключение в состояние «Открыто».

6. В случае неполучения сигнала «Открыть №2» или отказа реле 5 его контакты К5.1, К5.2 останутся разомкнутыми, а оптроны 12, 13 включенными.

При этом сигналы «Открыть №1», «Открыть №3» включат реле 4, 6, которые замкнут контакты К4.1 и К4.2, К6.1 и К6.2. Однако, из-за незамкнутых контактов К5.1 и К5.2 по участкам К4.1-К5.1 и К5.2-К6.1 ток не пойдет. В результате ток будет проходить по цепи - плюс источника напряжения 2; замкнутые контакты участка К4.2-К6.2; электромагнит клапана 35; минус источника напряжения 2 и кран 34 начнет переключение в состояние «Открыто».

7. В случае неполучения сигнала «Открыть №3» или отказа реле 6 его контакты К6.1, К6.2 останутся разомкнутыми, а оптроны 14, 15 включенными. При этом сигналы «Открыть №1», «Открыть №2» включат реле 4, 5, которые замкнут контакты К4.1 и К4.2, К5.1 и К5.2. Однако, из-за незамкнутых контактов К6.1 и К6.2 по участкам К5.2-К6.1. и К4.2-К6.2 ток не пойдет. В результате ток будет проходить по цепи - плюс источника напряжения 2; замкнутые контакты участка К4.1-К5.1; электромагнит клапана 35; минус источника напряжения 2 и кран 34 начнет переключение в состояние «Открыто».

Приведенные примеры показывают, как организация цепей управления краном 34 по предлагаемому способу обеспечивает надежное управление электромагнитным клапаном посредством двух реле при неисправности третьего реле. Каналы цепи управления, в которых расположены неисправные контакты, исключаются из процесса управления, что повышает надежность управления краном.

Из приведенных примеров ясно, что надежное управление краном также возможно осуществить в следующих случаях:

1. неисправна только одна пара контактов одного реле или неисправны у двух реле по одной паре контактов, расположенных на одном участке цепи управления (в управлении электромагнитным клапаном будут участвовать два участка цепи управления, не будет участвовать участок с неисправной парой или двумя парами контактов, он будет исключен из цепи управления);

2. неисправны у двух реле по одной паре контактов, расположенных на разных участках цепи управления (в управлении электромагнитным клапаном будут участвовать только один участок цепи управления, не будут участвовать участки с неисправными парами контактов, они будут исключены из цепи управления).

Организация цепей управления краном 34 по предлагаемому способу также исключает включение электромагнитного клапана 35 только посредством одного реле, т.е. при выдаче системой управления 3 только одного из трех сигналов «Открыть №1», «Открыть №2», «Открыть №3». Например, при получении только одного сигнала «Открыть №1» включится реле 4 и замкнет контакты К4.1 и К4.2. Контакты невключенных реле 5 и 6 останутся в нормально разомкнутом состоянии, в цепи управления все три участка К4.1-К5.1, К5.2-К6.1 и К4.2-К6.2 будут разомкнуты, значит, и цепь управления электромагнитным клапаном 35 будет разомкнута. Аналогично эта цепь будет разомкнута при включении только одного реле 5 сигналом «Открыть №2» или включений только одного реле 6 сигналом «Открыть №3».

Таким образом, обеспечена нейтрализация ложного переключения пневмоприводного крана при сбое в работе системы управления 3, что повышает надежность управления краном.

Формирование электрической команды управления «Закрыть» крана 34 происходит аналогично формированию команды «Открыть». При этом участвуют элементы цепи управления электромагнитным клапаном 36, которые были описаны выше.

По сравнению с известными решениями предлагаемый способ обеспечивает существенное повышение надежности управления пневмоприводным краном и, как следствие, повышает безаварийность эксплуатации магистральных трубопроводов.

Данное техническое решение выполняет поставленную задачу и имеет в качестве технического результата повышение надежности управления пневмоприводным краном за счет следующего:

- управление краном осуществляют посредством трех реле;

- каждое реле имеет две пары нормально разомкнутых контактов;

- цепь управления каждым электромагнитным клапаном организована так, что содержит три параллельных, функционально одинаковых и независимых друг от друга участка;

- на каждом участке замыкание цепи происходит двумя парами контактов от различных реле;

- надежное управление краном возможно при неисправности одного реле или, в различных вариантах, при неисправности отдельных контактов реле;

- управление краном невозможно посредством только одного реле;

обеспечена нейтрализация ложного переключения пневмоприводного крана при сбое в работе системы управления;

- контроль работоспособности цепей происходит с помощью оптронов, подключенных к каждой паре контактов реле;

- при контроле нет измерений и использования сложных устройств;

- логические сигналы о состоянии цепей поступают в контроллер непрерывно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нормированной раздачи жидкого корма | 1988 |

|

SU1606062A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕЛЬСОВЫМ ТРАНСПОРТОМ | 1991 |

|

RU2020101C1 |

| Устройство для изготовления полых изделий методом намотки длинномерного материала | 1984 |

|

SU1368188A1 |

| ЛИНЕЙНЫЙ ЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА | 2023 |

|

RU2815378C1 |

| Автоматическая система пожарной защиты | 1987 |

|

SU1484350A1 |

| Многопозиционная машина для производства трубчатых изделий из полимеров | 1984 |

|

SU1335480A1 |

| СПОСОБ ПОСТОЯННОГО КОНТРОЛЯ ЦЕЛОСТНОСТИ ЦЕПЕЙ УПРАВЛЕНИЯ КРАНАМИ ТРУБОПРОВОДОВ И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2525043C1 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2794243C1 |

| СТЕНД ДЛЯ ИЗУЧЕНИЯ ОСНОВ РЕЛЕЙНОЙ АВТОМАТИКИ | 2001 |

|

RU2237926C2 |

| Устройство управления сортировкой лесоматериалов | 1990 |

|

SU1794501A1 |

Способ дистанционного управления пневмоприводным краном магистрального трубопровода применим к области автоматизации управления пневмоприводами охранных или запорных кранов, устанавливаемых на магистральных трубопроводах. Каждым электромагнитным клапаном (35, 36) крана (34) управляют одновременно по меньшей мере двумя из трех реле (4, 5, 6) для клапана (35) и (7, 8, 9) для клапана (36). Каждое реле замыкает два из трех параллельных участков цепи управления клапаном (для клапана (35) участки К4.1-К5.1, К5.2-К6.1, К4.2-К6.2; для клапана (36) участки К7.1-К8.1, К8.2-К9.1, К7.2-К9.2). На каждом участке расположены две пары контактов от различных реле. Обеспечена нейтрализация ложного переключения крана (34) при сбое в работе системы управления (3). Сохранена работоспособность цепей управления при отказе одного из трех реле. Контроль работоспособности цепей управления постоянный. Контролируют источник постоянного напряжения (2), наличие обрыва цепей, замыкания или залипания контактов реле (4-9). Для контроля к каждому реле (4-9) с нормально разомкнутыми контактами подключают оптрон (10-21). Контроль осуществляют непрерывным считыванием логических сигналов с оптронов. Сигналы поступают в контроллер (1), который сравнивает их с тестовыми сигналами. Работоспособность определяют по комбинации считанных логических сигналов. Существенно повышена надежность управления краном и, как следствие, повышена безаварийность эксплуатации магистральных трубопроводов. 1 ил.

Способ дистанционного управления пневмоприводным краном магистрального трубопровода, включающий постоянный контроль работоспособности цепей управления краном, выбор цепи управления, определение работоспособности цепей управления путем сравнения полученных при контроле данных с данными, хранящимися в памяти контроллера, формирование электрической команды управления посредством реле с нормально разомкнутыми контактами и осуществление управления краном, отличающийся тем, что управляют каждым электромагнитным клапаном крана одновременно, по меньшей мере, двумя из трех реле, каждое из которых замыкает два из трех параллельных участков цепи управления этим клапаном, причем на каждом участке расположены две пары контактов от различных реле, при этом контроль работоспособности цепей управления краном осуществляют непрерывным считыванием логических сигналов с оптронов, подключенных к нормально разомкнутым контактам реле, а работоспособность определяют по комбинации считанных логических сигналов.

| СПОСОБ ПОСТОЯННОГО КОНТРОЛЯ ЦЕЛОСТНОСТИ ЦЕПЕЙ УПРАВЛЕНИЯ КРАНАМИ ТРУБОПРОВОДОВ И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2525043C1 |

| Автоматический прибор для сигнализации об изменении состава газа, например, о появлении паров растворителей в воздухе | 1945 |

|

SU79194A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРИВОДОМ ЗАПОРНОГО ОРГАНА | 1997 |

|

RU2124778C1 |

| US 9255649 B2, 09.02.2016 | |||

| WO 2013184863 A1, 12.12.2013. | |||

Авторы

Даты

2019-03-11—Публикация

2018-03-28—Подача