10

Изобретение относится к формованию изделий из армированных пластических масс, в частности из пренрегов и премиксов на термопластичной, термореактивной или каучуковой основах, и может быть использовано в химической промышленности, в медицине.

Цель изобретения - упрощение обслуживания машины и сокращение производственных площадей.

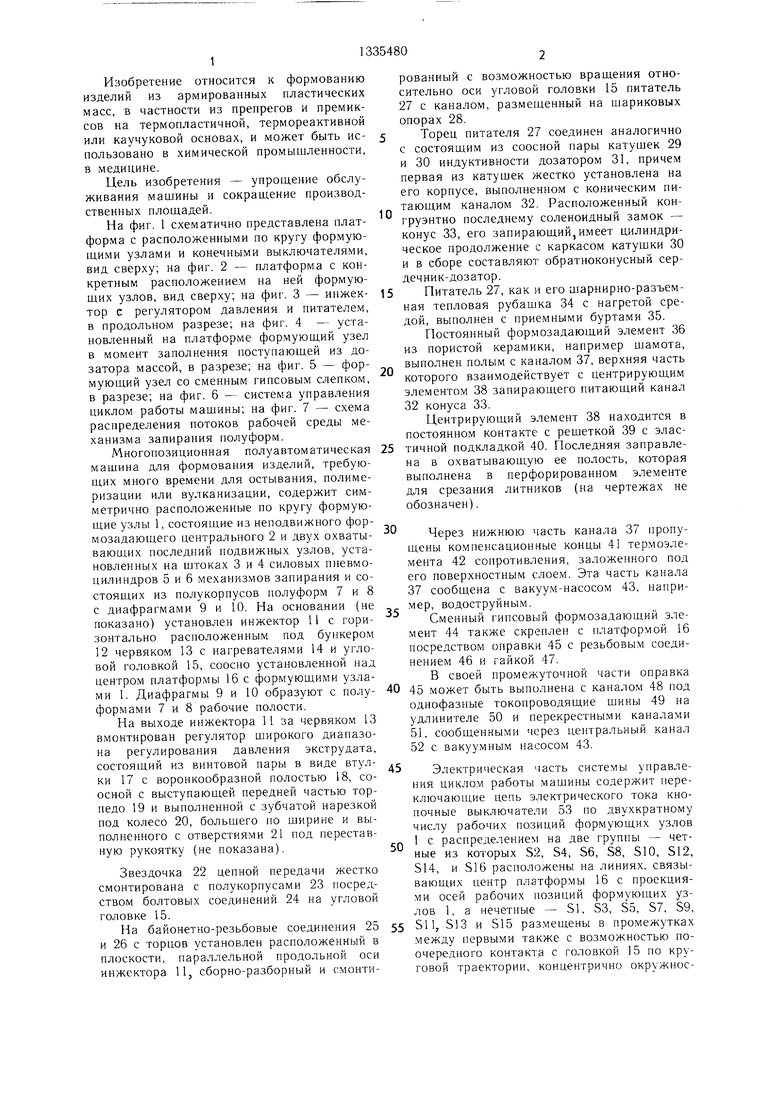

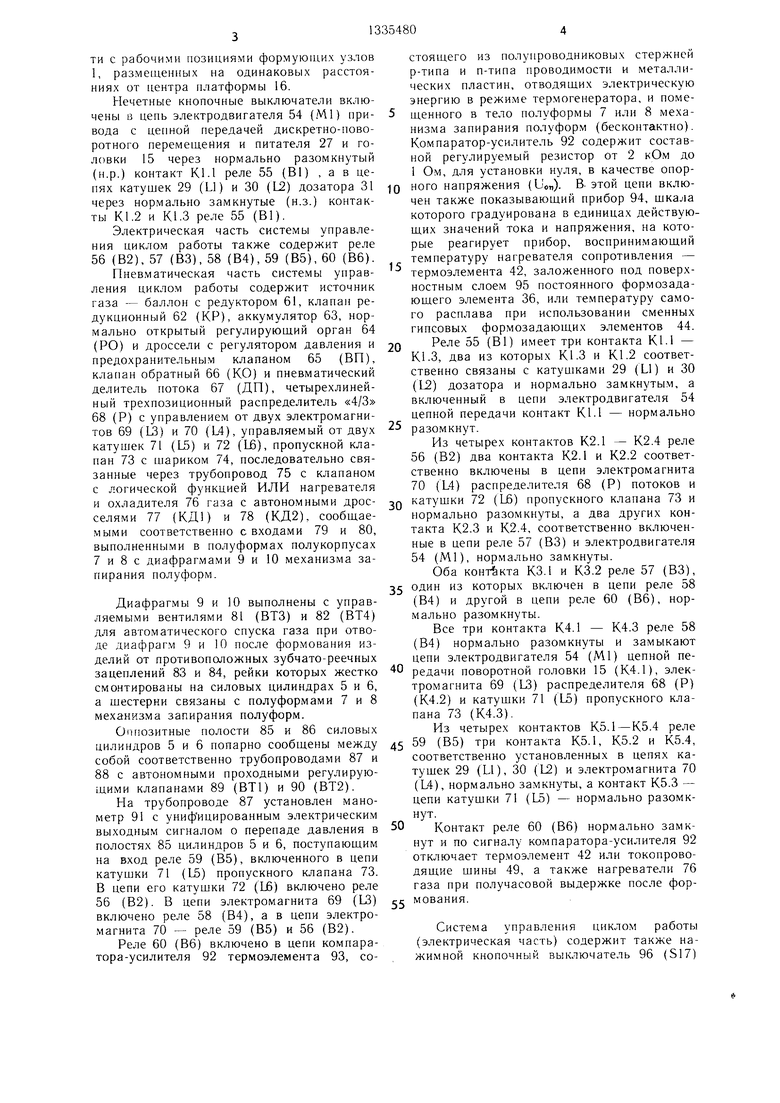

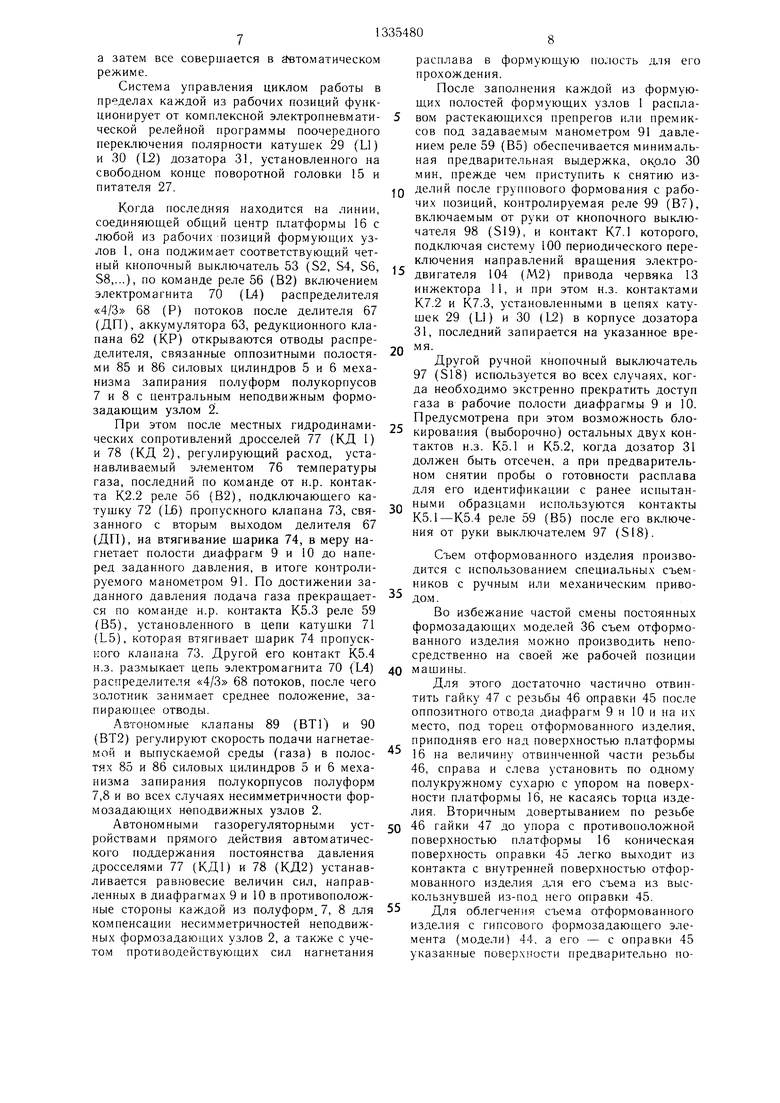

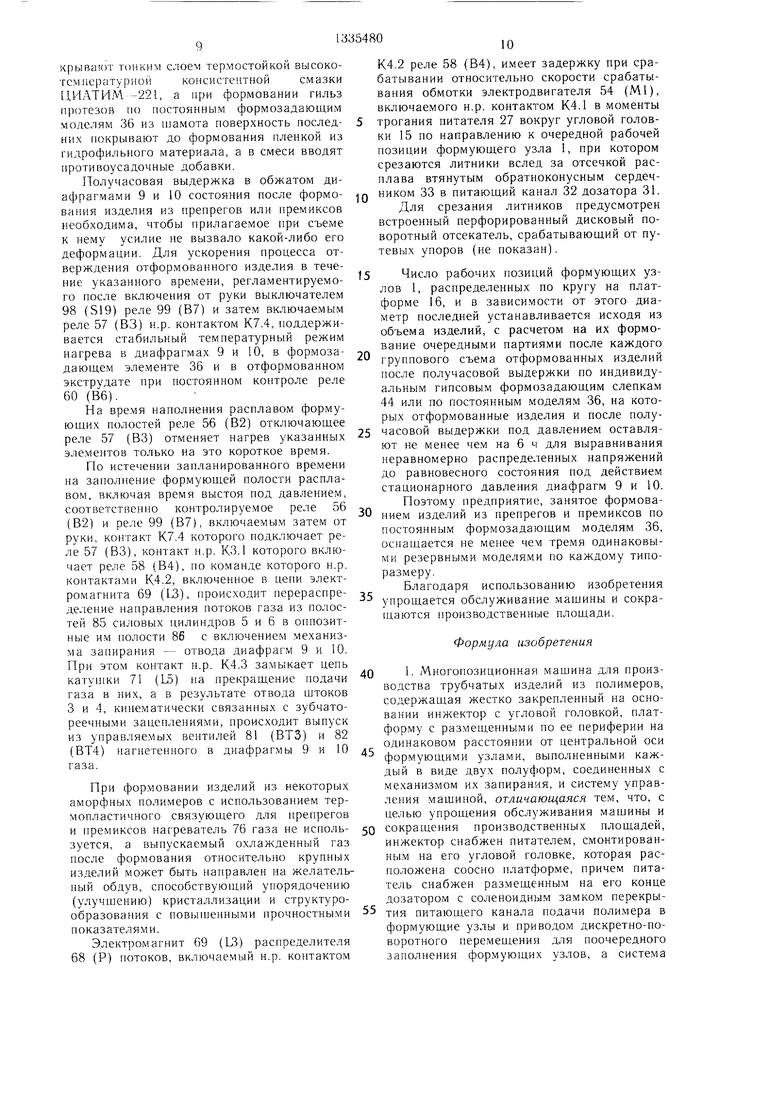

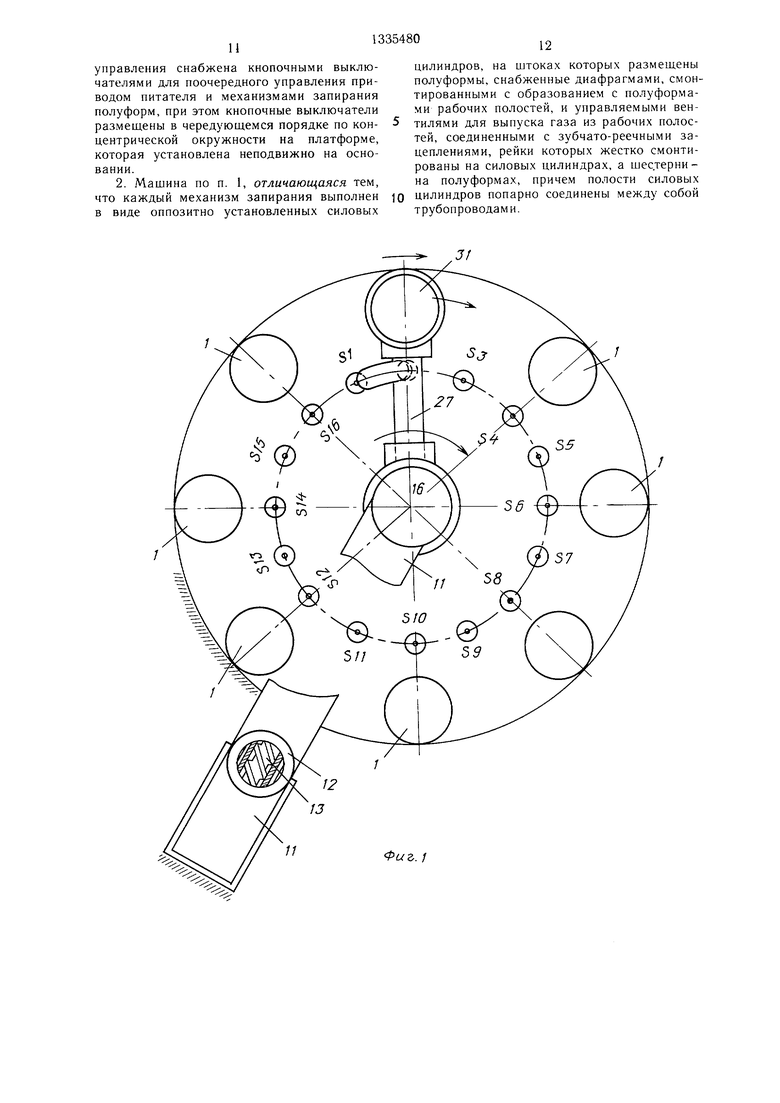

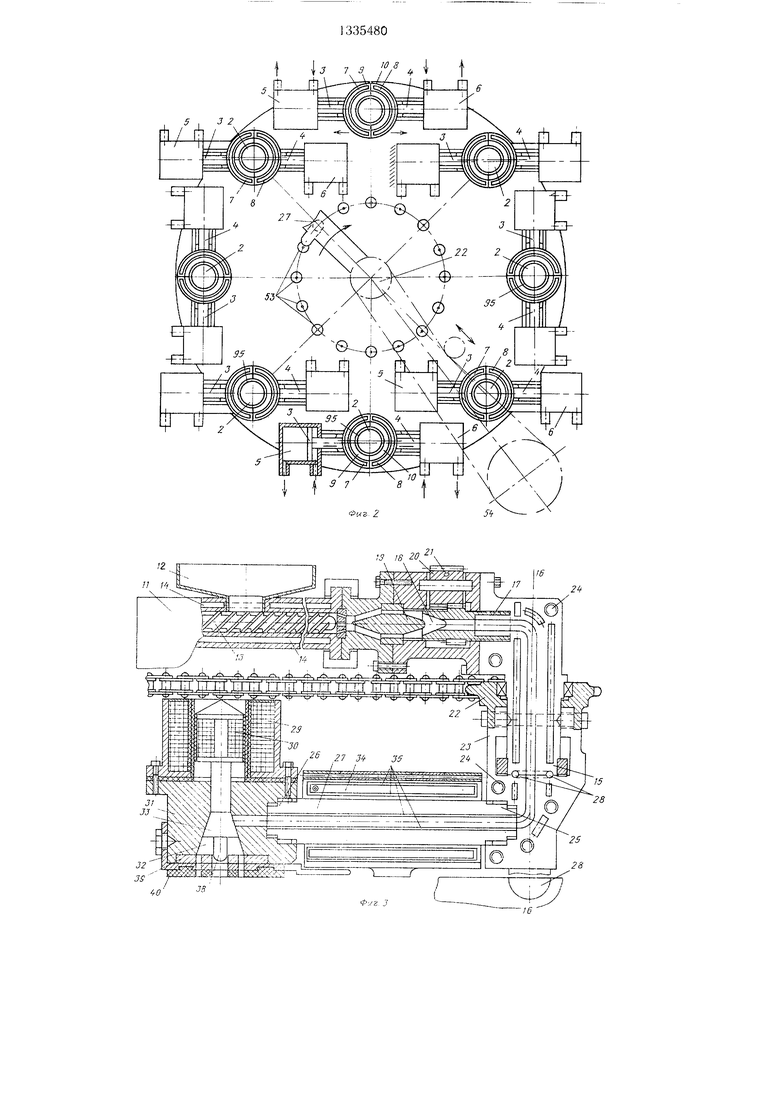

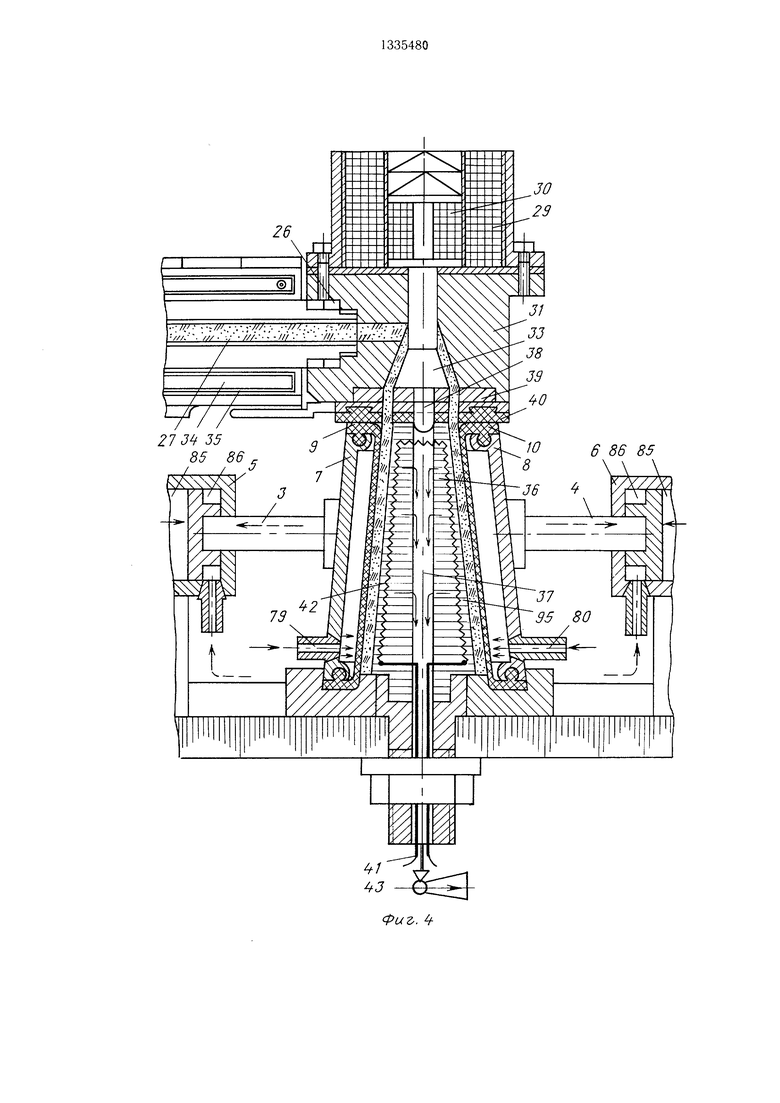

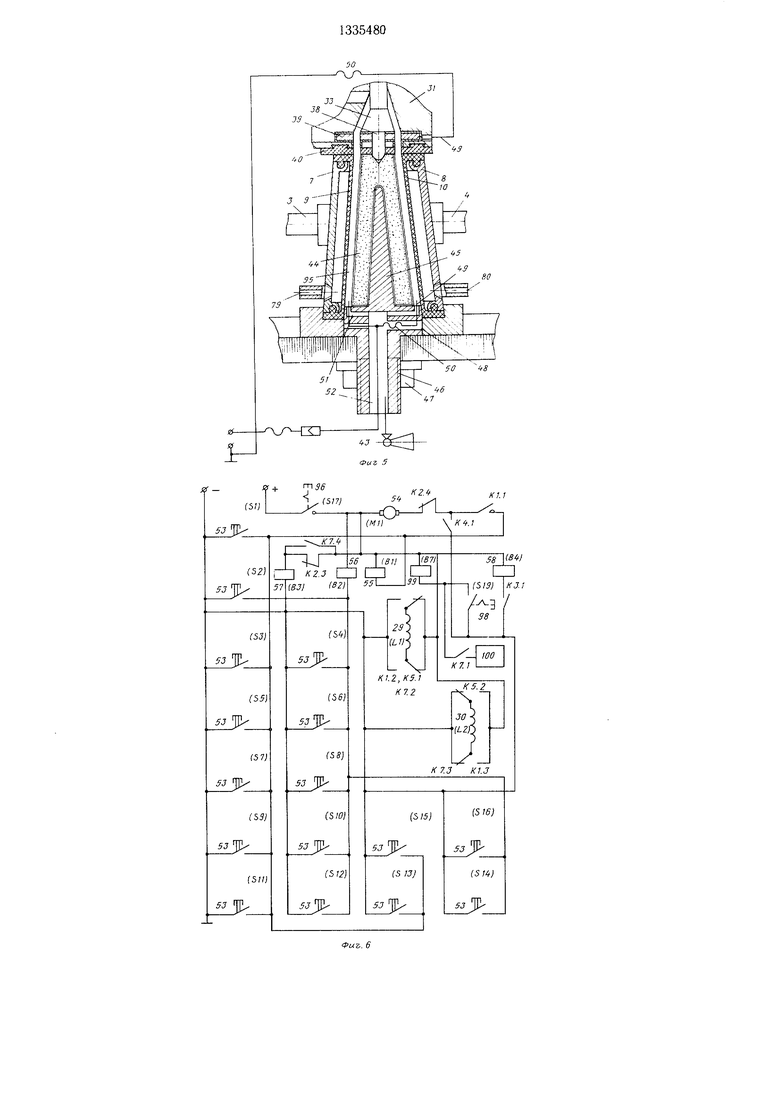

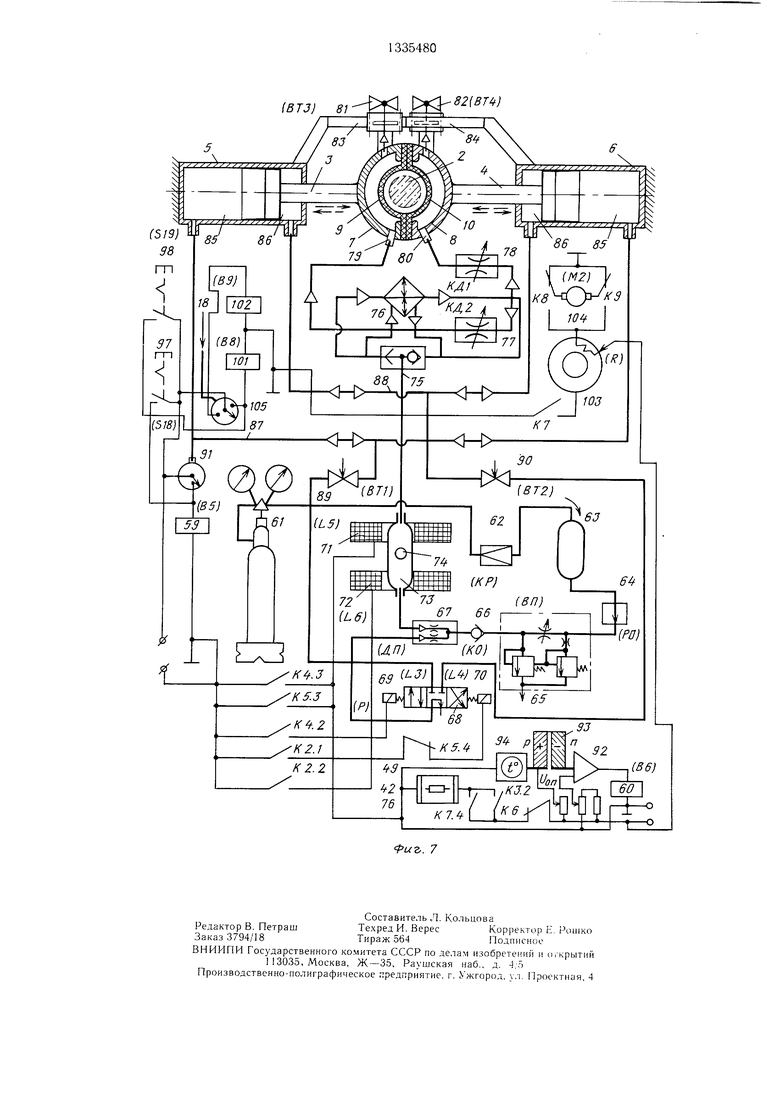

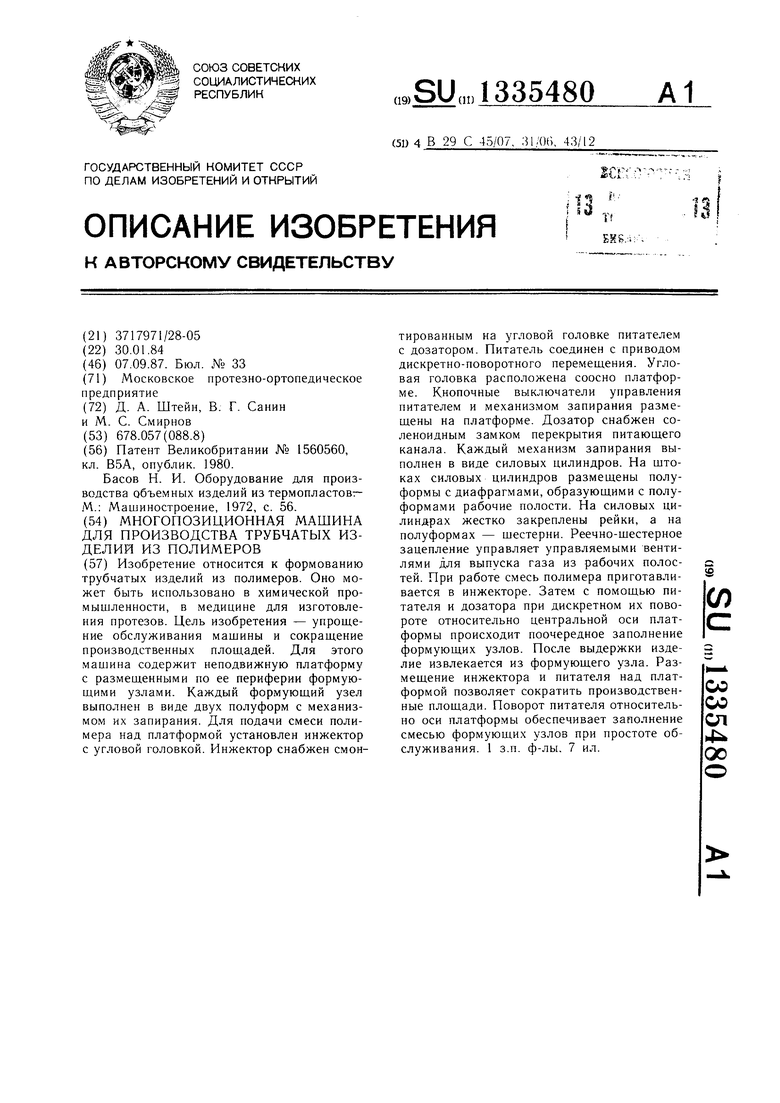

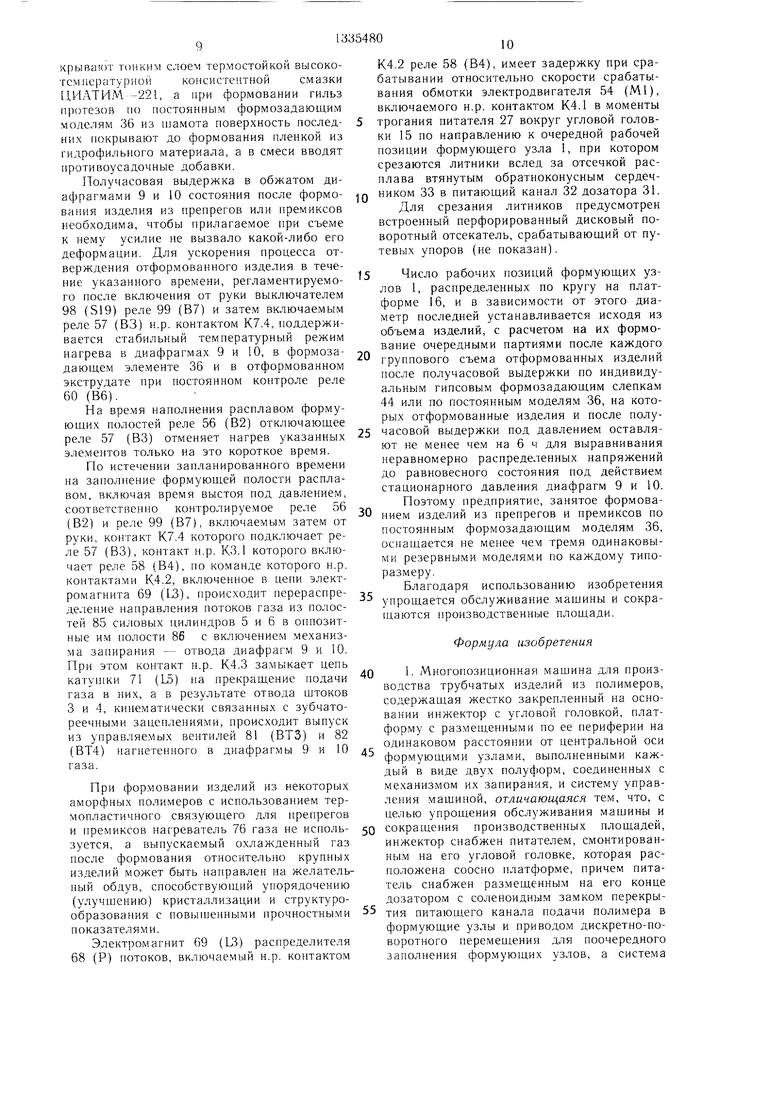

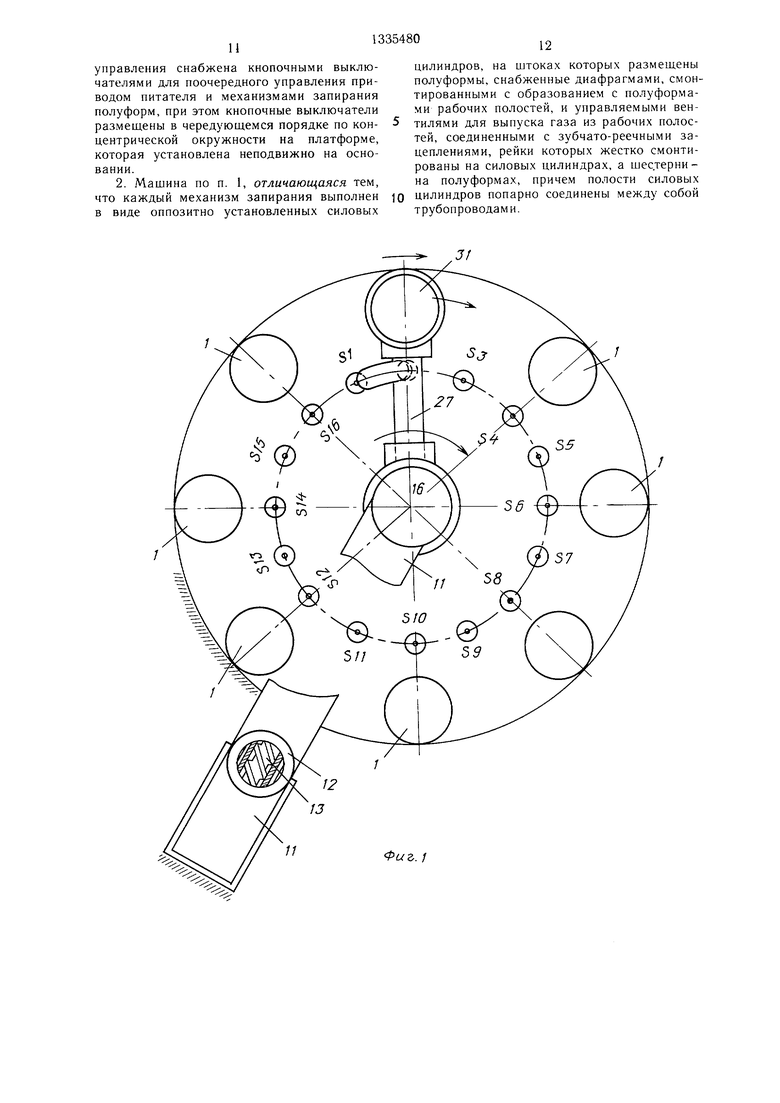

На фиг. 1 схематично представлена платформа с расположенными по кругу формующими узлами и конечными выключателями, вид сверху; на фиг. 2 - платформа с конкретным расположением на ней формующих узлов, вид сверху; на фиг. 3 - ипжек- 15 тор с регулятором давления и питателем, в продольном разрезе; на фиг. 4 - установленный на платформе формующий узел в момент заполнения поступающей из дозатора массой, в разрезе; на фиг. 5 - формующий узел со сменным гипсовым слепком, в разрезе; на фиг. 6 - система управления циклом работы машины; на фиг. 7 - схема распределения потоков рабочей среды механизма запирания полуформ.

20

рованный с возможностью вращения относительно оси угловой головки 15 питатель 27 с каналом, размещенный на шариковых опорах 28.

Торец питателя 27 соединен аналогично с состоящим из соосной пары катушек 29 и 30 индуктивности дозатором 31, причем первая из катушек жестко установлена на его корпусе, выполненном с коническим питающим каналом 32. Расположенный конгруэнтно последнему соленоидный замок - конус 33, его запирающий, имеет цилиндрическое продолжение с каркасом катущки 30 и в сборе составляют обратноконусный сердечник-дозатор.

Питатель .27, как и его шарнирно-разъем- ная тепловая рубашка 34 с нагретой средой, выполнен с приемными буртами 35.

Постоянный формозадающий элемент 36 из пористой керамики, например шамота, выполнен полым с каналом 37, верхняя часть которого взаимодействует с центрирующим элементом 38 запирающего питающий канал 32 конуса 33.

Центрирующий элемент 38 находится в постоянном контакте с решеткой 39 с эласдля срезания литников обозначен).

(на чертежах не

35

Многопозиционная полуавтоматическая 25 тичной подкладкой 40. Последняя заправле- мащина для формования изделий, требую-на в охватывающую ее полость, которая

щих много времени для остывания, полиме-выполнена в перфорированном элементе

ризации или вулканизации, содержит симметрично расположенные по кругу формующие узлы 1, состоящие из неподвижного фор- мозадающего центрального 2 и двух охваты- вающих последний подвижных узлов, установленных на штоках 3 и 4 силовых пневмо- цилиндров 5 и 6 механизмов запирания и состоящих из полукорпусов полуформ 7 и 8 с диафрагмами 9 и 10. На основании (не гюказано) установлен инжектор 11 с горизонтально расположенным под бункером 12 червяком 13 с нагревателями 14 и угловой головкой 15, соосно установленной над центром платформы 16 с формующими узлами 1. Диафрагмы 9 и 10 образуют с полу- 40 45 может быть выполнена с каналом 48 под формами 7 и 8 рабочие полости.однофазные токопроводящие шины 49 на

На выходе инжектора И за червяком 13 вмонтирован регулятор широкого диапазона регулирования давления экструдата, состоящий из винтовой пары в виде втулки 17 с воронкообразной полостью 18, соосной с выступающей передней частью тор- недо 19 и выполненной с зубчатой нарезкой под колесо 20, большего по ширине и выЧерез нижнюю часть канала 37 пропущены компенсационные концы 41 термоэлемента 42 сопротивления, заложенного под его поверхностным слоем. Эта часть канала 37 сообщена с вакуум-насосом 43, например, водоструйным.

Сменный гипсовый формозадающий элемент 44 также скреплен с платформой 16 посредством оправки 45 с резьбовым соединением 46 и гайкой 47.

В своей промежуточной части оправка

полненного с отверстиями 21 под переставную рукоятку (не показана).

удлинителе 50 и перекрестными каналами 51, сообщенными через центральный канал 52 с вакуумным насосом 43.

45 Электрическая часть системы управления циклом работы машины содержит переключающие цепь электрического тока кнопочные выключатели 53 по двухкратному числу рабочих позиций формующих узлов с распределением на две группы - чет50

ные из которых S2, S4, S6, S8, S10, S12, Звездочка 22 цепной передачи жесткоS14, и S16 расположены на линиях, связысмонтирована с полукорпусами 23 посредством болтовых соединений 24 на угловой головке 15.

вающих центр платформы 16 с проекциями осей рабочих позиций формующих узлов 1, а нечетные - S1, S3, S5, S7, S9,

На байонетно-резьбовые соединения 25 55 S11, S13 и S15 размещены в промежутках

и 26 с торцов установлен расположенный в плоскости, параллельной продольной оси инжектора 11, сборно-разборный и смонтимежду 1ервыми также с возможностью по- очере.а,ного контакта с головкой 15 по круговой траектории, концентрично окружное0

5

0

рованный с возможностью вращения относительно оси угловой головки 15 питатель 27 с каналом, размещенный на шариковых опорах 28.

Торец питателя 27 соединен аналогично с состоящим из соосной пары катушек 29 и 30 индуктивности дозатором 31, причем первая из катушек жестко установлена на его корпусе, выполненном с коническим питающим каналом 32. Расположенный конгруэнтно последнему соленоидный замок - конус 33, его запирающий, имеет цилиндрическое продолжение с каркасом катущки 30 и в сборе составляют обратноконусный сердечник-дозатор.

Питатель .27, как и его шарнирно-разъем- ная тепловая рубашка 34 с нагретой средой, выполнен с приемными буртами 35.

Постоянный формозадающий элемент 36 из пористой керамики, например шамота, выполнен полым с каналом 37, верхняя часть которого взаимодействует с центрирующим элементом 38 запирающего питающий канал 32 конуса 33.

Центрирующий элемент 38 находится в постоянном контакте с решеткой 39 с эласдля срезания литников обозначен).

(на чертежах не

выполнена в перфорированном элементе

45 может быть выполнена с каналом 48 под однофазные токопроводящие шины 49 на

45 может быть выполнена с каналом 48 под однофазные токопроводящие шины 49 на

Через нижнюю часть канала 37 пропущены компенсационные концы 41 термоэлемента 42 сопротивления, заложенного под его поверхностным слоем. Эта часть канала 37 сообщена с вакуум-насосом 43, например, водоструйным.

Сменный гипсовый формозадающий элемент 44 также скреплен с платформой 16 посредством оправки 45 с резьбовым соединением 46 и гайкой 47.

В своей промежуточной части оправка

удлинителе 50 и перекрестными каналами 51, сообщенными через центральный канал 52 с вакуумным насосом 43.

Электрическая часть системы управления циклом работы машины содержит переключающие цепь электрического тока кнопочные выключатели 53 по двухкратному числу рабочих позиций формующих узлов с распределением на две группы - чет

ные из которых S2, S4, S6, S8, S10, S12, S14, и S16 расположены на линиях, связывающих центр платформы 16 с проекциями осей рабочих позиций формующих узлов 1, а нечетные - S1, S3, S5, S7, S9,

между 1ервыми также с возможностью по- очере.а,ного контакта с головкой 15 по круговой траектории, концентрично окружноети с рабочими позициями формующих узлов 1, размещенных на одинаковых расстояниях от центра илатформы 16.

Нечетные кнопочные выключатели включены в цень электродвигателя 54 (Ml) привода с передачей дискретно-поворотного перемещения и питателя 27 и головки 15 через нормально разомкнутый (н.р.) контакт К1.1 реле 55 (В1) , а в цепях катущек 29 (L1) и 30 (L2) дозатора 31 через нормально замкнутые (н.з.) контакты К1.2 и К1.3 реле 55 (В1).

Электрическая часть системы управления циклом работы также содержит реле 56 (В2), 57 (83), 58 (84), 59 (85), 60 (86).

Пнев.матическая часть системы управления циклом работы содержит источник газа - баллон с редуктором 61, клапан редукционный 62 (КР), аккумулятор 63, нормально открытый регулирующий орган 64 (РО) и дроссели с регулятором давления и предохранительным клапаном 65 (8П), клапан обратный 66 (КО) и пневматический делитель потока 67 (ДП), четырехлинейный трехпозиционный распределитель «4/3 68 (Р) с управлением от двух электромагнитов 69 (L3) и 70 (L4), управляемый от двух катушек 71 (L5) и 72 (L6), пропускной клапан 73 с шариком 74, последовательно связанные через трубопровод 75 с клапаном с логической функцией ИЛИ нагревателя и охладителя 76 газа с автономными дросселями 77 (КД1) и 78 (КД2), сообщаемыми соответственно с входами 79 и 80, выполненными в полуформах полукорпусах

7и 8 с диафрагмами 9 и 10 механизма запирания полуформ.

Диафрагмы 9 и 10 выполнены с управляемыми вентилями 81 (8ТЗ) и 82 (8Т4) для автоматического спуска газа при отводе диафрагм 9 и 10 после формования изделий от противоположных зубчато-реечных зацеплений 83 и 84, рейки которых жестко смонтированы на силовых цилиндрах 5 и 6, а шестерни связаны с полуформами 7 и 8 механизма запирания полуформ.

Опгюзитные полости 85 и 86 силовых цилиндров 5 и 6 попарно сообщены между собой соответственно трубопроводами 87 и 88 с автономными проходными регулирующими клапанами 89 (8Т1) и 90 (ВТ2).

На трубопроводе 87 установлен манометр 91 с унифицированным электрическим выходным сигналом о перепаде давления в полостях 85 цилиндров 5 и 6, поступающим на вход реле 59 (В5), включенного в цепи катушки 71 (L5) пропускного клапана 73.

8цепи его катушки 72 (L6) включено реле 56 (В2). В цепи электромагнита 69 (L3) включено реле 58 (В4), а в цепи электромагнита 70 - реле 59 {Е5) и 56 (В2).

Реле 60 (86) включено в цепи компаратора-усилителя 92 термоэлемента 93, состоящего из полупроводниковых стержней р-типа и п-типа проводимости и металлических пластин, отводящих электрическую энергию в режиме термогенератора, и помещенного в тело полуформы 7 или 8 механизма запирания полуформ (бесконтактно). Компаратор-усилитель 92 содержит составной регулируемый резистор от 2 кОм до 1 Ом, для установки нуля, в качестве опор0 ного напряжения (Uon). В- этой цепи включен также показывающий прибор 94, щкaJIa которого градуирована в единицах действующих значений тока и напряжения, на которые реагирует прибор, воспринимающий температуру нагревателя сопротивления - термоэлемента 42, заложенного под поверхностным слоем 95 постоянного формозада- ющего элемента 36, или температуру самого расплава при использовании сменных гипсовых формозадающих элементов 44.

0 Реле 55 (В1) имеет три контакта К 1.1 - К1.3, два из которых К1.3 и К1.2 соответственно связаны с катушками 29 (L1) и 30 (L2) дозатора и нормально замкнутым, а включенный в цепи электродвигателя 54 цепной передачи контакт К1.1 - нормально

5

разомкнут.

Из четырех контактов К2.1 - К2.4 реле 56 (82) два контакта К2.1 и К2.2 соответственно включены в цепи электромагнита 70 (L4) распределителя 68 (Р) потоков и

Q катушки 72 (1) пропускного клапана 73 и нормально разомкнуты, а два других контакта К2.3 и К2.4, соответственно включенные в цепи реле 57 (ВЗ) и электродвигателя 54 (Ml), нормально замкнуты.

Оба контакта К3.1 и КЗ.2 реле 57 (ВЗ),

5 один из которых включен в цепи реле 58 (В4) и другой в цепи реле 60 (В6), нормально разомкнуты.

Все три контакта К4.1 - К4.3 реле 58 (В4) нормально разомкнуты и замыкают цепи электродвигателя 54 (Ml) цепной пе редачи поворотной головки 15 (К4.1), электромагнита 69 (L3) распределителя 68 (Р) (К4.2) и катущки 71 (L5) пропускного клапана 73 (К4. 3).

Из четырех контактов К5.1-К5.4 реле

5 59 (85) три контакта К5.1, К5.2 и К5.4, соответственно установленных в цепях катушек 29 (L1), 30 (1L2) и электромагнита 70 (L4), нормально замкнуты, а контакт К5.3 - цепи катущки 71 (L5) - нормально разомкнут.

0 Контакт реле 60 (86) нормально замкнут и по сигналу компаратора-усилителя 92 отключает тер.моэлемент 42 или токопрово- дящие шины 49, а также нагреватели 76 газа при получасовой выдержке после фор5 мования.

Система управления циклом работы (электрическая часть) содержит также нажимной кнопочный выключатель 96 (S17)

общего пуска, выключатели 97 (S18) и 98 (S19) ручного управления, реле 99 {В7) и систему 100 периодического переключения направлений вращения электродвигателя привода (не показан) червяка 13. Система 100 содержит реле 101 (В8) и 102 (В9), регулируемый резистор 103 (Р) с подвижным контактом для регулирования электрического напряжения реверсивного электродвигателя 104 (М2) постоянного тока привода (не показан) червяка 13 и манометр 105 с унифицированными электрическими выходными сигналами о перепадах давления в воронкообразной полости 18 между втулкой 17 и торпедо 19 встроенного регулятора давления щирокого диапазона. Выходы манометра 105 соединены соответственно с входами реле 101 (В8) и 102 (89), нормально замкнутые перекидные контакты К8 и К9 которых находятся в аппарате для изменения направления вращения электродвигателя 104 (М2) привода червяка 13, переходящего на повторно-кратковременный тихоходный режим на запрограммированное посредством реле 99 (В7) время с частыми пусками и торможениями, задаваемыми реле 101 (88) и 102 (89).

Многопозиционная полуавтоматическая мащина при изготовлении, в частности, протезно-ортопедических изделий, например гильз бедра, по индивидуальным и другим разнородным формозадающим моделям обслуживается одним оператором и работает следующим образом.

Для обеспечения оптимальной вязкости расплава предварительно приготовленной с.меси растекающихся препрегов па основе полиэфирного или другого термореактив- пого (термопластичного) связующего, включающей компоненты для уменьшения усадки, загустители, и повыщения при этом качества пропитки наполнителя из рубленого волокна до получения предварительно ориентированной структурно-однородной удовлетворительной стереорегулярной тестообразной смеси (.массы) препрега или пре- микса приготовленную смесь подвергают интенсивному смешиванию на данной машине, на которой и фор.муются изделия, причем, смешивание проводят непосредственно перед формованием с последовательным перемешиванием массы из зоны сжатия в зону пропитки и обратно с по15торениями до тех нор, пока не будет подан сигнал на отвод полуформ 7 и 8 после получасовой cynjKH отформованных изделий, под давлением диафрагм 9 и 10 подогреваемых газом, время, которое задается реле 99 (87), и реализуется следующей сов(жугпюст1)Ю технологических переходов.

Перед пуском инжектора 11 поворотами колеса 20 по часовой стрелке, посредством пос.чедовате.льных перестановок в отверстиях 21 вставной рукоятки вплотную подво0

5

0

5

0

5

0

5

0

5

дят втулку 17, выполненную с зубчатой нарезкой, до соприкосновения ее воронкообразной поверхности 18 конгруэнтной ей поверхности передней части торпедо 19.

Специальным затвором (не показан) запирают также вход бункера 12, предварительно наполненного приготовленной смесью, рассчитанной, чтобы ее хватило на формование всей запланированной партии изделий. Скомплектованные формозадающие модели формующих узлов 1 к этому времени консольно закреплены по кругу платформы 16 на оправках 45 с резьбовыми соединениями 46.

Когда требуемое давление, зависящее от свойств материала, не превыщает 10 ати (для некоторых препрегов) и при щелевом исполнении входа бункера 12, последний можно занирать плавным опусканием с ограничением спуска подвещенным грузом (не показан), выполненным по внутренней форме бункера 12.

После нескольких поступательно-возвратных неремещений перемещиваемой тестообразной массы вдоль замкнутой винтовой полости, образуемой витками червяка 13 с переменным или переменной глубиной, из зоны сжатия в зону пропитки и обратно масса с равномерно распределенными в ней компонентами пригодна для непосредственного перехода к формованию изделий. Для чего в зависимости от свойств формуемого материала требуемое давление для премиксов значительно выше, чем для препрегов, устанавливается ширина проходного сечения воронкообразной полости 18 перед формованием соответственным отведением по резьбе втулки 17 регулятора давления широкого диапазона от передней поверхности Торпедо 19.

Далее, прежде чем приступить к пуску установки с включением всех систем кинематической схемы, в частности электропривода 54 (Ml) цепной передачи 22, при пробном включении червяка 13 устанавливают тождественность признаков готовности полученного расплава с признаками заранее известных лучших образцов, и только убедившись в надлежащем его качестве, включают пускорегулирующую аппаратуру в автоматическом цикле поочередного заполнения рабочих позиций. Включают нажи.м- ные кнопочные выключатели 96 (S17) и 97 (S18) и в зависимости от исходного положения поворотной головки 15 от руки нажимают па любой из нечетных 51, S3, S5, S7,... кнопочных выключателей 53, параллельно связанных с реле 55 (В1), контакт К1 которого запускает электродвигатель 54 (Ml) со звездочкой 22 це1шой передачи для перемещения поворотной головки 15, пока не коснется ближайшего четного кнопочного выключателя 53 -- S2, S4, S6, S8...,

а затем все совершается в автоматическом режиме.

Система управления циклом работы в пределах каждой из рабочих позиций функционирует от комплексной электропневматической релейной программы поочередного переключения полярности катушек 29 (L1) и 30 (L2) дозатора 31, установленного на свободном конце поворотной головки 15 и питателя 27.

Когда последняя находится на линии, соединяющей общий центр платформы 16 с любой из рабочих позиций формующих узлов 1, она поджимает соответствующий четный кнопочный выключатель 53 (S2, S4, S6, 5 S8,...), по команде реле 56 (В2) включением электромагнита 70 (L4) распределителя «4/3 68 (Р) потоков после делителя 67 (ДП), аккумулятора 63, редукционного клапана 62 (КР) открываются отводы распределителя, связанные оппозитными полостями 85 и 86 силовых цилиндров 5 и 6 механизма запирания полуформ полукорпусов 7 и 8 с центральным неподвижным формо- задающим узлом 2.

JQ делий после группового формования с рабочих позиций, контролируемая реле 99 (В7), включаемым от руки от кнопочного выключателя 98 (S19), и контакт К7.1 которого, подключая систему 100 периодического переключения направлений вращения электродвигателя 104 {М2) привода червяка 13 инжектора 11, и при этом н.з. контактами К7.2 и К7.3, установленными в цепях катушек 29 (LI) и 30 (L2) в корпусе дозатора 31, последний запирается на указанное время.

Другой ручной кнопочный выключатель 97 (S18) используется во всех случаях, когда необходимо экстренно прекратить доступ газа в рабочие полости диафрагмы 9 и 10.

20

„Предусмотрена при этом возможность блоПри этом после местных гидродинами- 25 кирования (выборочно) остальных двух конi/TJv г глппглтмопоиытл п пгчГ Г О rmu/XiK/lli - j

тактов н.з. К5.1 и К5.2, когда дозатор 31

35

ческих сопротивлений дросселей 77 (КД 1) и 78 (КД 2), регулирующий расход, устанавливаемый элементом 76 температуры газа, последний по команде от н.р. контакта К2.2 реле 56 (В2), подключающего ка-,.

70 /1с 705п ными образцами используются контакты

тущку 72 (Ub) пропускного клапана 73, свя- jU ,, , ., .„ ,„, занного с вторым выходом делителя 67 (ДП), на втягивание шарика 74, в меру нагнетает полости диафрагм 9 и 10 до наперед заданного давления, в итоге контролируемого манометром 91. По достижении заданного давления подача газа прекращается по команде н.р. контакта К5.3 реле 59 (В5), установленного в цепи катущки 71 (L5), которая втягивает шарик 74 пропускного клапана 73. Другой его контакт К5.4 н.з. размыкает цепь электромагнита 70 (L4) дО машины, распределителя «4/3 68 потоков, после чегоДля этого достаточно частично отвинтить гайку 47 с резьбы 46 оправки 45 после оппозитного отвода диафрагм 9 и 10 и на их место, под торец отформованного изделия, приподняв его над поверхностью платформы 16 на величину отвинченной части резьбы 46, справа и слева установить по одному полукружному сухарю с упором на поверхдолжен быть отсечен, а при предварительном снятии пробы о готовности расплава для его идентификации с ранее испытанК5.1-К5.4 реле 59 (В5) после его включения от руки выключателем 97 (S18).

Съем отформованного изделия производится с использованием специа,1ьных съемников с ручным или механическим приводом .

Во избежание частой смены постоянных формозадающих моделей 36 съем отформованного изделия можно производить непосредственно на своей же рабочей позиции

золотник занимает среднее положение, за- пираюп1ее отводы.

Автономные клапаны 89 (ВТ1) и 90 (ВТ2) регулируют скорость подачи нагнетаемой и выпускае.мой среды (газа) в полос- тях 85 и 86 силовых цилиндров 5 и 6 механизма запирания полукорпусов полуформ 7,8 и во всех случаях несимметричности формозадающих неподвижных узлов 2.

ности платформы 16, не касаясь торца изделия. Вторичным довертыванием по резьбе

Автономными газорегуляторными уст- 50 гайки 47 до упора с противоположной

поверхностью платформы 16 коническая поверхность оправки 45 легко выходит из контакта с внутренней поверхностью отформованного изделия для его съема из выс- кользнувщей из-под него оправки 45.

Для облегчения съема отформованного изделия с гипсового формозадающего эле- .мента (модели) 44, а его - с оправки 45 указанные поверхности предварительно пороиствами прямого действия автоматического поддержания постоянства давления дросселями 77 (КД1) и 78 (КД2) устанавливается равновесие величин сил, направленных в диафрагмах 9 и 10 в противоположные стороны каждой из полуформ. 7, 8 для компенсации несимметричностей неподвижных формозадающих узлов 2, а также с учетом противодействующих сил нагнетания

55

5

расплава в формующую полость для его прохождения.

После заполнения каждой из формующих полостей формующих узлов 1 расплавом растекающихся препрегов или премиксов под задаваемым манометром 91 давлением реле 59 (В5) обеспечивается минимальная предварительная выдержка, около 30 мин, прежде чем приступить к снятию изQ делий после группового формования с рабочих позиций, контролируемая реле 99 (В7), включаемым от руки от кнопочного выключателя 98 (S19), и контакт К7.1 которого, подключая систему 100 периодического переключения направлений вращения электродвигателя 104 {М2) привода червяка 13 инжектора 11, и при этом н.з. контактами К7.2 и К7.3, установленными в цепях катушек 29 (LI) и 30 (L2) в корпусе дозатора 31, последний запирается на указанное время.

Другой ручной кнопочный выключатель 97 (S18) используется во всех случаях, когда необходимо экстренно прекратить доступ газа в рабочие полости диафрагмы 9 и 10.

0

,.

должен быть отсечен, а при предварительном снятии пробы о готовности расплава для его идентификации с ранее испытан

ными образцами используются контакты

,, , ., .„ ,„, машины, Для этого достаточно частично отвинК5.1-К5.4 реле 59 (В5) после его включения от руки выключателем 97 (S18).

Съем отформованного изделия производится с использованием специа,1ьных съемников с ручным или механическим приводом .

Во избежание частой смены постоянных формозадающих моделей 36 съем отформованного изделия можно производить непосредственно на своей же рабочей позиции

ности платформы 16, не касаясь торца изделия. Вторичным довертыванием по резьбе

гайки 47 до упора с противоположной

крывают тонким слоем термостойкой высокотемпературной консистентной смазки ЦИАТИД1 -221, а при формовании гильз протезов по постоянным формозадающим моделям 36 из HjaMOTa поверхность последних гюкрывают до формования пленкой из гидрофильного материала, а в смеси вводят противоусадочные добавки.

Получасовая выдержка в обжатом диафрагмами 9 и 10 состояния после формования изделия из препрегов или премиксов необходима, чтобы прилагаемое при съеме к нему усилие не вызвало какой-либо его деформации. Для ускорения процесса отверждения отформованного изделия в течение указанного времени, регламентируемого после включения от руки выключателем 98 (S19) реле 99 (В7) и затем включаемым реле 57 (ВЗ) и.р. контактом К7.4, поддерживается стабильный температурный режим нагрева в диафрагмах 9 и 10, в формоза- дающем элементе 36 и в отформованном экструдате при постоянном контроле реле 60 (В б).

На время наполнения расплавом формующих полостей реле 56 (В2) отключающее реле 57 (ВЗ) отменяет нагрев указанных элементов только на это короткое время.

По истечении запланированного времени на заполнение формующей полости расплавом, включая время выстоя под давлением, соответственно контролируе.мое реле 56 (В2) и реле 99 (В7), включаемым затем от руки, контакт К7.4 которого подключает реле 57 (ВЗ), контакт н.р. К3.1 которого включает реле 58 (В4), по команде которого н.р. контакта.ми К4.2, включенное в цени электромагнита 69 (L3), происходит lepepacnpe- деление направления потоков газа из полостей 85 силовых цилиндров 5 и 6 в оппозит- ные им полости 86 с включением механизма запирания - отвода диафрагм 9 и 10. При этом контакт н.р. К4.3 цепь катунши 71 (L5) на прекращение подачи газа в них, а в результате отвода щтоков 3 и 4, кинематически связанных с зубчато- реечными зацеплениями, происходит выпуск из управляемых вентилей 81 (ВТЗ) и 82 (ВТ4) нагнетенного в диафрагмы 9 и 10 газа.

При формовании изделий из некоторых аморфных полимеров с использованием термопластичного связующего для препрегов и премиксов нагреватель 76 газа не используется, а выпускаемый охлажденный газ после формования относительно крупных изделий может быть направлен на желательный обдув, способствующий упорядочению (улучщению) кристаллизации и структуро- образования с повьипенными прочностными показателями.

Электромагнит 69 (L3) распределителя 68 (Р) потоков, включаемый н.р. контактом

К4.2 реле 58 (В4), имеет задержку при срабатывании относительно скорости срабатывания обмотки электродвигателя 54 (Ml), включаемого н.р. контактом К4.1 в моменты

трогания питателя 27 вокруг угловой головки 15 по направлению к очередной рабочей позиции формующего узла 1, при котором срезаются литники вслед за отсечкой расплава втянутым обратноконусным сердечНИКОМ 33 в питающий канал 32 дозатора 31. Для срезания литников предусмотрен встроенный перфорированный дисковый поворотный отсекатель, срабатывающий от путевых упоров (не показан).

s Число рабочих позиций формующих узлов 1, распределенных по кругу на платформе 16, и в зависимости от этого диаметр носледней устанавливается исходя из объема изделий, с расчетом на их формование очередными партиями после каждого группового съема отформованных изделий после получасовой выдержки по индивидуальным гипсовым формозадающим слепкам 44 или по постоянным моделям 36, на которых отформованные изделия и после получасовой выдержки под давлением оставляют не менее чем на 6 ч для выравнивания неравномерно распределенных напряжений до равновесного состояния под действием стационарного давления диафрагм 9 и 10. Поэтому предприятие, занятое формованием изделий из препрегов и премиксов по постоянным формозадающим моделям 36, оснащается не менее чем тре.мя одинаковыми резервными моделями по каждому типоразмеру.

Благодаря использованию изобретения

упрощается обслуживание мащины и сокращаются производственные площади.

0

5

0

0

5

0

5

Формула изобретения

1. Многопозиционная мащина для производства трубчатых изделий из полимеров, содержащая жестко закрепленный на основании инжектор с угловой головкой, платформу с размещенными по ее периферии на одинаковом расстоянии от центральной оси формующими узлами, выполненными каждый в виде двух полуформ, соединенных с механизмом их запирания, и систему управ- лепия мащиной, отличающаяся тем, что, с целью упрощения обслуживания мащины и сокращения производственнь х площадей, инжектор снабжен питателем, смонтированным на его угловой головке, которая расположена соосно платформе, причем питатель снабжен размещенным на его конце дозатором с соленоидным замком перекрытия питающего канала подачи поли.мера в формующие узлы и приводом дискретно-поворотного пере.мещения для поочередного заполнения формующих узлов, а система

управления снабжена кнопочными выключателями для поочередного управления приводом питателя и механизмами запирания полуформ, при этом кнопочные выключатели размещены в чередующемся порядке по концентрической окружности на платформе, которая установлена неподвижно на основании.

2. Мащина по п. 1, отличающаяся тем, что каждый механизм запирания выполнен в виде оппозитно установленных силовых

цилиндров, на штоках которых размещены полуформы, снабженные диафрагмами, смонтированными с образованием с полуформами рабочих полостей, и управляемыми вентилями для выпуска газа из рабочих полостей, соединенными с зубчато-реечными зацеплениями, рейки которых жестко смонтированы на силовых цилиндрах, а шестерни- на полуформах, причем полости силовых

цилиндров попарно соединены между собой трубопроводами.

Фиг. 1

I Ь /У t

Ф лъ 2

4(7

JJ

Фиъ.

IBTJI 81

5

98

82{BTfy)

Составитель Л. Кольцова

Редактор В. ПетрашТехред И. ВересКорректор Е. Рошко

Заказ 3794/18Тираж 564Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4,5 Производственно-нолиграфическое ;тредприятие, г. Ужгород, ул. Проектная, 4

Риъ. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная литьевая установка для переработки полимеров | 1980 |

|

SU1168427A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ С ДЕКОРАТИВНЫМ ЛИЦЕВЫМ СЛОЕМ | 1991 |

|

RU2085371C1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU958127A1 |

| Технологическая линия для изготовления теплоизоляционных материалов | 1990 |

|

SU1787792A1 |

| Система автоматического управления процессом формования труб из бетонных смесей на станках радиального прессования | 1982 |

|

SU1104024A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ЛИПКОСТИ ПРЕПРЕГОВ | 2014 |

|

RU2549469C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173261C2 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| АВТОМАТ ДЛЯ ДОЗИРОВКИ РЫБЫ В ТАРУ | 1966 |

|

SU183118A1 |

| УСТРОЙСТВО ФОРМОВАНИЯ АРМИРОВАННОГО ВОЛОКНОМ КОМПОЗИТНОГО ЭЛЕМЕНТА И СПОСОБ ФОРМОВАНИЯ АРМИРОВАННОГО ВОЛОКНОМ КОМПОЗИТНОГО ЭЛЕМЕНТА | 2016 |

|

RU2691340C1 |

Изобретение относится к формованию трубчатых изделий из полимеров. Оно может быть использовано в химической промышленности, в медицине для изготовления протезов. Цель изобретения - упрощение обслуживания машины и сокраш,ение производственных плош,адей. Для этого машина содержит неподвижную платформу с размещенными по ее периферии формующими узлами. Каждый формующий узел выполнен в виде двух полуформ с механизмом их запирания. Для подачи смеси полимера над платформой установлен инжектор с угловой головкой. Инжектор снабжен смонтированным на угловой головке питателем с дозатором. Питатель соединен с приводом дискретно-поворотного перемещения. Угловая головка расположена соосно платформе. Кнопочные выключатели управления питателем и механизмом запирания размещены на платформе. Дозатор снабжен соленоидным замком перекрытия питающего канала. Каждый механизм запирания выполнен в виде силовых цилиндров. На штоках силовых цилиндров размещены полуформы с диафрагмами, образующими с полуформами рабочие полости. На силовых цилиндрах жестко закреплены рейки, а на полуформах - шестерни. Реечно-шестерное зацепление управляет управляемыми вентилями для выпуска газа из рабочих полостей. При работе смесь полимера приготавливается в инжекторе. Затем с помощью питателя и дозатора при дискретном их повороте относительно центральной оси платформы происходит поочередное заполнение формующих узлов. После выдержки изделие извлекается из формующего узла. Размещение инжектора и питателя над платформой позволяет сократить производственные площади. Поворот питателя относительно оси платформы обеспечивает заполнение смесью формующих узлов при простоте обслуживания. 1 з.п. ф-лы. 7 ил. (О (Л оо со ел 00

| Способ выплавки стали в мартеновской печи | 1988 |

|

SU1560560A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Басов Н | |||

| И | |||

| Оборудование для производства объемных изделий из термопластов- М.: Машиностроение, 1972, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1987-09-07—Публикация

1984-01-30—Подача