Изобретение относится к нанотехнологиям и физике конденсированного состояния вещества и может быть использован в синтезировании тонких углеродных пленок, применяющихся в широком спектре электронных приборов, в частности, в получении высокочувствительных датчиков (сенсоров) взрывоопасных углеводородных соединений (пропан, бутан, метан и др.), а также паров этанола для определения содержания опасных концентраций в окружающей среде.

Известны различные полиморфные модификации углерода (С), пребывающих как в хаотичном, так и в кристаллическом исполнении (см. Yan M. et al. Friction and wear properties of GLC and DLC coatings under ionic liquid lubrication //Tribology International. – 2020. – Т. 143. – С. 106067). Из этих форм стоит отметить пленочные алмазоподобные (DLC), аморфные (a-C) и графитоподобные (GLC) формы, которые благодаря своим трибологическим, электрофизическим и оптическим свойствам используют в различных приложениях (см. Donnet C, Erdemir A. Tribology of Diamond-Like Carbon Films. New York: Springer, 2008). Подобное разнообразие аллотропных модификаций С достигается за счет количественных связей и отношений, а также пространственных расположений spn-гибридизированного углерода.

При этом известно, что углеродные пленки, как правило, для крупномасштабного производства получают методами осаждения (CVD) на поверхности материалов-подложек (см. Nadler, M. P., Donovan, T. M., & Green, A. K. (1984). Thermal annealing study of carbon films formed by the plasma decomposition of hydrocarbons. Thin Solid Films, 116(1-3), 241–247). Также известен способ плазменного осаждения из паровой фазы (PECVD), преимуществом которого является возможность снижения температуры процесса до 450oС без применения катализаторов (по сравнению с CVD, где используются температуры выше 900оС) и повышение скорости осаждения (см. M.A. Azam. Critical considerations of high quality graphene synthesized by plasmaenhanced chemical vapor deposition for electronic and energy storage devices / M.A. Azam, N.N. Zulkapli, N. Dorah, et al. // ECS Journal of Solid State Science and Technology. – 2017. – V. 6. – I. 6. – P. M3035-M3048). В качестве источников атомов углерода выступают углеводородные соединения (CxHy). Однако, практический интерес вызывает возможность осаждения при комнатной температуре, что обуславливает минимальное воздействие на целостность и структуру осаждаемой поверхности, достижение которого невозможно традиционными методами осаждения.

По способу нанесения нанопленочного покрытия на подложку (см. RU №2681587, кл. В82В 3/00, С23С 14/35, С23С 14/48, опубл. 11.03.2019) осуществляют импульсно-плазменное напыление с лазерным поджигом. Используют импульсный режим работы эксимерного ультрафиолетового лазера и собственные ионы материала мишени для создания рабочей плазмы. Используют ультрафиолетовое излучение с прецизионно низкой мощностью для начального поджига при создании рабочей плазмы и используют импульсный режим работы источника питания магнетрона с временем работы меньше, чем частота следования лазерных импульсов.

Недостатком известного решения является необходимость создания высокого вакуума и использования сложного и дорогостоящего оборудования.

Способ нанесения нанопокрытий по патенту RU №2371379 (кл. В82В 3/00, С23С 14/34, опубл. 27.10.2009) состоит в плазменном распылении наносимого вещества на подложку в вакуумной камере. На подложку осаждают наночастицы, полученные при испарении мишени в плазме импульсного сильноточного разряда, пинчующейся под действием собственного магнитного поля. Мишень формируют из свободно падающего мелкодисперсного порошка, который подают в зону испарения из резервуара, расположенного вне вакуумной камеры.

Способ осаждения наноструктурированных углеродных тонких пленок на прозрачную твердую подложку (см. RU №2761200, кл. С23С 14/28, В82В 3/00, С30В 23/02, С23С 30/00, опубл. 06.12.2021) включает лазерное воздействие на углеродную мишень и осаждение аблированных частиц на прозрачную твердую подложку, при этом между прозрачной твердой подложкой и углеродной мишенью помещают металлическую сетку для создания между ними разности потенциалов, а осаждение аблированных частиц на подложку осуществляют в постоянном электрическом поле напряженностью 105-108 В/м, при этом в процессе осаждения наноструктурированных углеродных пленок изменяют полярность и величину разности потенциалов между углеродной мишенью и металлической сеткой и расстояние от углеродной мишени до фокусирующей сетки и от сетки до подложки, причем расстояние от мишени до подложки изменяют от 1 до 5 мм, а расстояние от металлической сетки до мишени – от 0,5 до 2,5 мм.

Недостатком известных решений является использование высоких ускоряющих напряжений. Бомбардировка поверхности формируемой структуры ускоренными в электрическом поле частицами может нарушить целостность кристаллической структуры и привести к образованию дефектов.

Задачей, на решение которой направлено изобретение, является получение углеродных пленок путем осаждения в метане атомов углерода на подложку.

Технический эффект, получаемый при решении поставленной задачи, выражается в создании способа плазменного осаждения атомов углерода на подложку в метане при невысокой температуре, обеспечение, при этом, целостности и структуры осаждаемой поверхности.

Для решения поставленной задачи способ формирования углеродных пленок, включающий осаждение атомов углерода на твердотельную подложку, характеризуется тем, что осаждение углерода осуществляют метановой плазмой, которую предварительно формируют в плазменной камере с индуктивно-связанным источником при частоте возбуждения 13,56 МГц, мощности плазмы не более 200 Вт, длительности осаждения не более 10 мин, после чего, выполняют кристаллизацию полученных аморфных гидрогенизированных углеродных пленок термообработкой в атмосфере инертного газа в диапазоне температур 650-800oС, продолжительности термообработки не более 45 мин. Кроме того, кристаллизацию полученных аморфных гидрогенизированных углеродных пленок выполняют посредством микроволнового излучения СВЧ при мощности волн 700 Вт и продолжительности термообработки в течение 5-7 мин.

Сопоставительный анализ признаков заявленного решения с признаками ближайших аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Совокупность признаков изобретения обеспечивает решение заявленной технической задачи, а именно, получение углеродных пленок посредством несложного оборудования и процессов. Кроме того, получаемые углеродные пленки могут быть использованы при изготовлении сенсоров, высокочувствительных к газам и парам углеводородных соединений, что применимо для определения содержания в окружающей среде их опасных концентраций (пропан, бутан, метан и др.).

Известно, что при синтезировании сенсоров используют графеновые и графеноподобные материалы, оксиды металлов, таких как ZnO (оксид цинка) и SnO2 (диоксид олова). Принцип действия подобных сенсоров основан на изменении электропроводности полупроводников n-типа в ходе происходящих на их поверхности химических превращений, в частности, взаимодействие замеряемого газа или пара с хемосорбированным кислородом. При этом, чувствительность к углеводородным соединениям графена и родственных аналогов основана на процессах переноса заряда, в которых материалы сенсора действуют как акцепторы или доноры заряда.

Например, известен сенсор на основе графена для регистрации газообразных веществ (см. US №9678036, кл. G01N 7/00, G01N 27/414, B82Y 15/00, G01N 9/00, опубл. 18.09.2014), содержащий диэлектрическую подложку, слой графена на поверхности подложки и контактные площадки, контактирующие со слоем графена. При этом подложка выполнена из легированного кремния и покрыта диэлектрическим слоем, выполненным предпочтительно из диоксида кремния, на поверхности которого сформирован слой графена. На поверхности слоя графена созданы входящая и отводящая контактные площадки, соединенные с предусилителем, обеспечивающим усиление колебаний тока. В качестве параметра измерения в известном устройстве используется изменение амплитуды и профиля спектра электрических шумов.

Кроме того, известен способ изготовления газового сенсора с наноструктурой (см. RU №2532428, кл. G01N 27/12, В82В 3/00, опубл. 10.11.2014), заключающийся в образовании гетероструктуры из различных материалов, в которой формируют газочувствительный слой, после чего, закрепляют в корпусе сенсора, а контактные площадки соединяют с выводами корпуса при помощи контактных проводников. Газочувствительный слой создан в виде тонкой нитевидной наноструктуры (SiO2)20%(SnO2)80%, где 20% - массовая доля SiO2, а 80% - массовая доля компонента SnO2, путем нанесения золя ортокремниевой кислоты, содержащего гидроксид олова, на подложку из кремния, на поверхности которой методом локального анодного окисления сформирована область шириной 1 мкм, глубиной 200 нм, с помощью центрифуги и последующим отжигом. При этом золь приготавливают в два этапа, на первом этапе смешивают тетраэтоксисилан и этиловый спирт (95 %) в соотношении 1:1,046 при комнатной температуре и смесь выдерживают до 30 минут, затем на втором этапе в полученный раствор вводят дистиллированную воду в соотношении 1:0,323, соляную кислоту (HCl) в соотношении 1:0,05, двухводный хлорид олова (SnCl2⋅2H2O) в соотношении 1:0,399, где за единицу принят объем ТЭОС, и перемешивают не менее 60 минут.

При этом известные решения характерны ограниченным диапазоном концентраций детектируемых газов (до 1200 ppm в объеме), низкой чувствительностью к газам-восстановителям (парам этанола) при температурах, близких к комнатной.

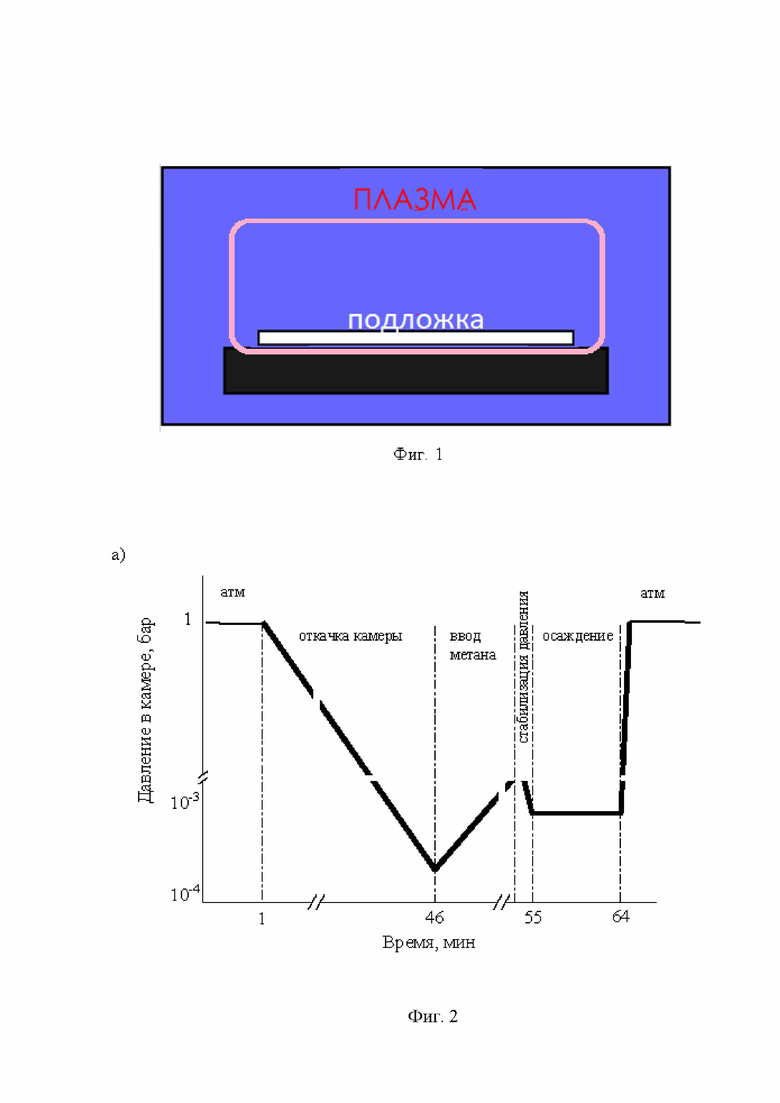

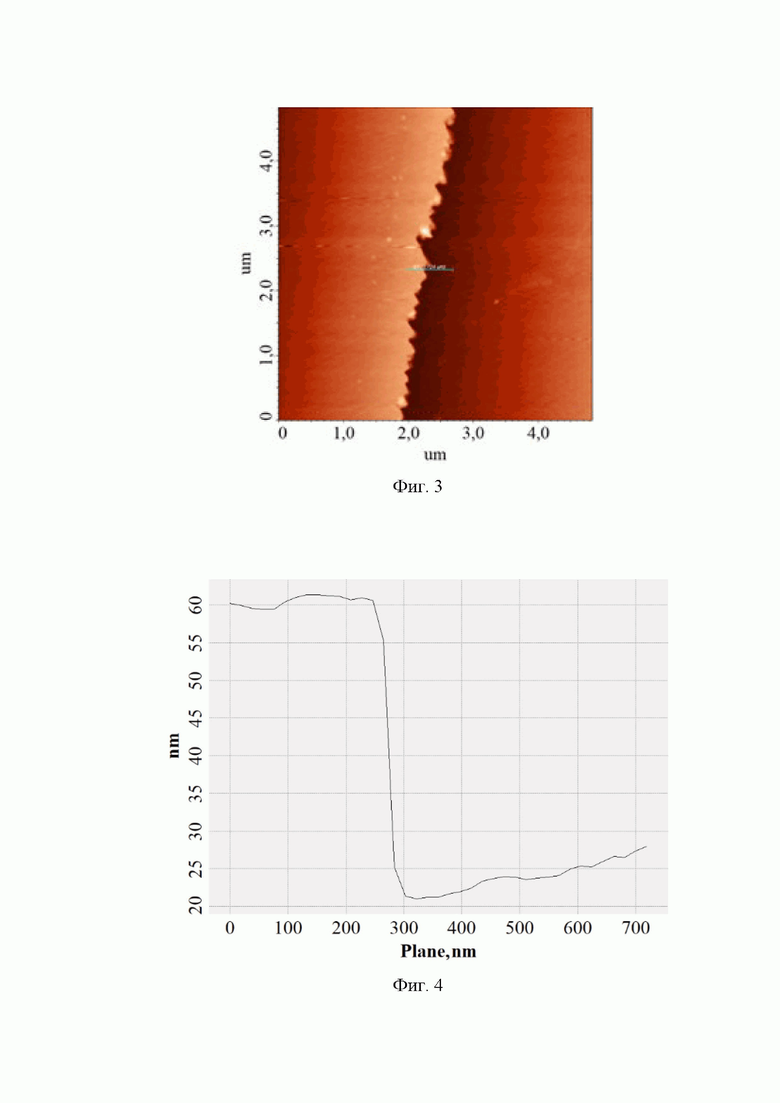

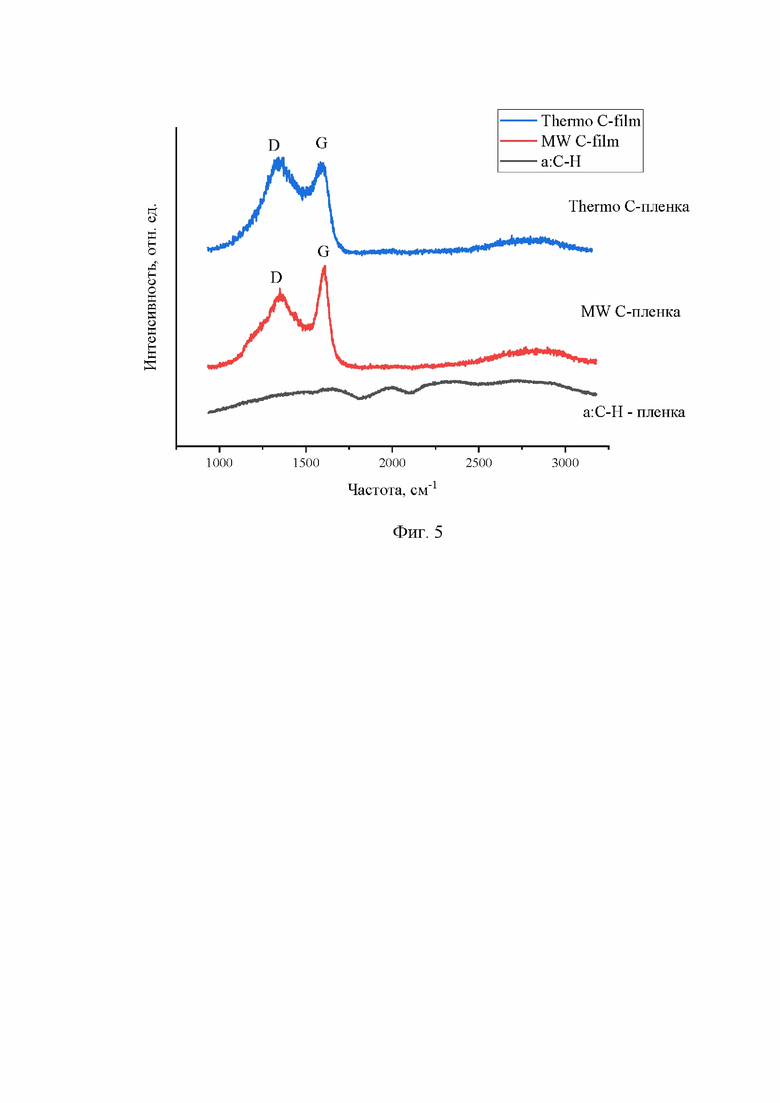

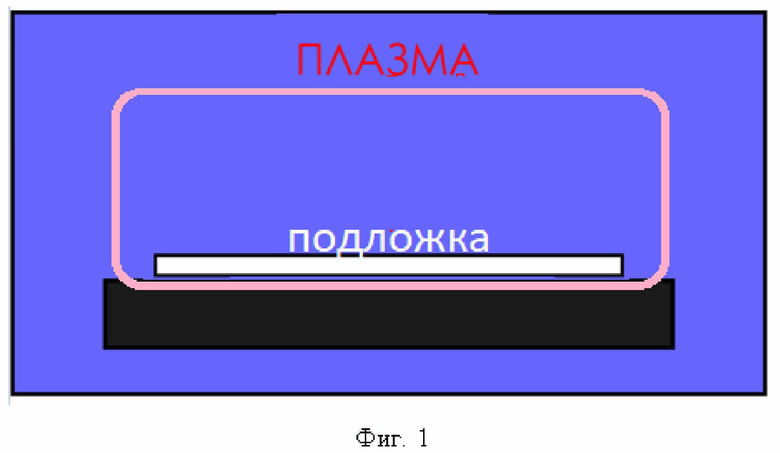

Заявленное техническое решение иллюстрируется чертежом, где на фигуре 1 показана схема осаждения атомов углерода на твердотельную подложку; на фигуре 2 – параметры режима синтеза углеродных пленок: а) осаждение атомов углерода в плазме метана; б) кристаллизация на примере термообработки в атмосфере аргона; в) кристаллизация на примере термообработки в среде СВЧ; на фигуре 3 - АСМ-изображение образца на SiO2 - подложке; на фигуре 4 – графическая схема, показывающая высоту образовавшейся пленки по отношению к поверхности подложки; на фигуре 5 – графическая схема спектров комбинационного рассеяния света (КРС) полученных углеродных пленок, где: a:C-H пленка – соответствует пленке после плазменного осаждения; MW С-пленка – после кристаллизации в среде СВЧ при мощности 700 Вт в течение 5 мин; Thermo C-пленка – после кристаллизации отжигом при 725оС в течение 30 мин.

Синтез углеродных пленок происходит в два этапа следующим образом.

На начальном этапе проводят осаждение углерода (С) на диэлектрическую твердотельную поверхность (например, диоксид кремния (SiO2)) метановой плазмой (CH4), которую предварительно формируют в плазменной камере с индуктивно-связанным источником с частотой возбуждения 13,56 МГц, мощностью до 200 Вт, длительностью до 10 мин (см. Неустроев Е.П., Прокопьев А.Р. Свойства нанографита, образованного плазменным осаждением и последующей термообработкой / Межвузовский сборник научных трудов «Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов», Тверь: Твер. гос. ун-т, 2019. - Вып. 11. - с. 629-635) (см. фиг. 1).

Скорость потока CH4, который играет ведущую роль в процессе и служит источником осаждаемого углерода, составляет 30 см3/мин, при этом CH4, вводят непосредственно в плазменную камеру, которую предварительно откачивают до условий низкого форвакуума. При напуске газа значение давления в камере составляет 0,04 мбар. Далее, на подложку выполняют плазменное осаждение атомов С. Обнаружено, что полученные пленки относятся к аморфному гидрогенизированному углероду (см. фиг. 5). Стоит отметить, что рост углеродной пленки происходит при температурах, близких к комнатным.

После плазменного осаждения выполняют кристаллизацию полученных аморфных гидрогенизированных углеродных пленок (а:С-Н). Для экспериментальных работ в одной серии образцов была инициирована термообработка в атмосфере инертного газа (аргона, Ar) в диапазоне температур от 650 до 800 oС, длительностью до 45 мин; для другой – облучение СВЧ-волнами мощностью 700 Вт в течение 5-7 мин (см. фиг. 2).

Для исследования образцов углеродных пленок были использованы следующее оборудование и методы исследований в зависимости от типа полученной пленки: спектроскопия комбинационного рассеяния света (КРС, NTegra Spectra), рентгеновская энергодисперсионная спектрометрия (РЭДС, Oxford Instruments), сканирующая и атомно-силовая микроскопии (СЭМ, JEOL SM-7800F; АСМ, Ntegra Spectra), а также двухзондовый метод измерения электрофизических параметров (ASEC-03).

Результаты исследований представлены на фигурах 3-5.

На фигуре 3 показан профиль углеродной пленки на поверхности SiO2 - подложки, обработанной в плазме (6 мин, 200 Вт) и термообработанной при 725оС в течение 30 мин. На фигуре 4 показана высота профиля того же образца. При этом, толщина осевшей на поверхность структуры составляет около 40 нм, в остальных областях – от 50 до 70 нм.

На графиках спектров КРС полученных углеродных пленок величины пиков G были нормированы относительно максимального значения (см. фиг. 5). Образец «а:С-Н – пленка» демонстрирует типичную картину КРС, относящуюся к аморфному гидрогенизированному углероду (см. Hamelmann F. et al. Plasma-assisted deposition of thin carbon films from methane and the influence of the plasma parameters and additional gases //Vacuum. – 2004. – Т. 76. – №. 2-3. – С. 139-142). У пленок «MW» и «Thermo» отчетливо проявляются основные пики графена (см. Ferrari A. C. Raman spectroscopy of graphene and graphite: Disorder, electron–phonon coupling, doping and nonadiabatic effects //Solid state communications. – 2007. – Т. 143. – №. 1-2. – С. 47-57), а также обертоны, локализованные на окрестностях 2D, D+G полос кристаллического графита (см. Ferrari A. C. Raman spectroscopy of graphene and graphite: Disorder, electron–phonon coupling, doping and nonadiabatic effects //Solid state communications. – 2007. – Т. 143. – №. 1-2. – С. 47-57; Неустроев Е.П., Прокопьев А.Р. Свойства нанографита, образованного плазменным осаждением и последующей термообработкой / Межвузовский сборник научных трудов «Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов», Тверь: Твер. гос. ун-т, 2019. - Вып. 11. - с. 629-635). Примечательно, что после кристаллизации СВЧ-волнами, отношение ID/IG ниже в два раза по сравнению с отжигом.

Результаты РЭДС-исследований подтверждают содержание атомов С и кислорода (О) в следующих пропорциях: 4:1 (термообработка) и 10:1 (СВЧ-обработка). Необходимо отметить, что данный метод исследований не избирателен к атомам водорода (Н). Из вольтамперных характеристик следует, что образцы проявляют различную электропроводность. К примеру, для пленок а:С-Н характерны слоевые сопротивления (Rсл) больше сотен ГОм на квадрат поверхности, что можно классифицировать их как полностью диэлектрическими. Пленки после кристаллизации СВЧ-волнами демонстрируют значения Rсл от ста до нескольких сотен кОм/кв. Пленки после отжига имели Rсл от нескольких десятков до ста кОм/кв.

Также было проведено исследование влияния оптического излучения на электропроводность полученных пленок (ASEC-03). В качестве источника излучения была использована галогеновая лампа, излучающая в широком спектральном диапазоне. Значения фототоков были рассчитаны по формуле:

где  - величина силы тока при освещении,

- величина силы тока при освещении,  - сила тока при темноте. Было обнаружено, что в результате воздействия освещения, значения сопротивлений углеродных пленок (как thermo, так и MW) уменьшаются: для термически обработанных пленок сопротивление уменьшалось максимально до 10 % от исходной величины, в то время как при СВЧ-обработке изменение R составило порядка в 3-4 раза. Величины фототоков, найденные из (*), составляли ~50 мкА и ~20 мкА (Thermo C-пленка, MW С-пленка, соответственно).

- сила тока при темноте. Было обнаружено, что в результате воздействия освещения, значения сопротивлений углеродных пленок (как thermo, так и MW) уменьшаются: для термически обработанных пленок сопротивление уменьшалось максимально до 10 % от исходной величины, в то время как при СВЧ-обработке изменение R составило порядка в 3-4 раза. Величины фототоков, найденные из (*), составляли ~50 мкА и ~20 мкА (Thermo C-пленка, MW С-пленка, соответственно).

Таким образом, полученные заявленным способом тонкие углеродные пленки проявляют типовые отклики в спектрах КРС, аналогичные спектрам графена и нанографита, различную электропроводность и фоточувствительность к широкому спектральному диапазону. Кроме того, показана возможность получения данных структур разными подходами для кристаллизации. Изобретение может быть полезно для синтезирования устройств нового поколения, таких как датчики дневного и ночного освещения, сенсоров различных газов, носимой гибкой электроники и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| ПОКРЫТИЕ НА ОСНОВЕ АЛМАЗОПОДОБНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2099283C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩЕГО УГЛЕРОДНОГО НАНОМАТЕРИАЛА | 2012 |

|

RU2499850C1 |

| Способ модифицирования углеродных наноматериалов в азотсодержащей плазме | 2021 |

|

RU2784665C1 |

| Способ и устройство получения наноструктурированных углеродных материалов | 2024 |

|

RU2836596C1 |

| Способ создания квантовых точек для элементной базы радиотехники | 2020 |

|

RU2753399C1 |

| МАТЕРИАЛ ДЛЯ КАТОДА | 1995 |

|

RU2094891C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

Изобретение относится к нанотехнологиям и физике конденсированного состояния вещества и может быть использовано в синтезировании тонких углеродных пленок, применяющихся в широком спектре электронных приборов. Способ формирования углеродных пленок, включающий осаждение атомов углерода на твердотельную подложку, характеризуется тем, что осаждение углерода осуществляют метановой плазмой, которую предварительно формируют в плазменной камере с индуктивно-связанным источником при частоте возбуждения 13,56 МГц, мощности плазмы не более 200 Вт, длительности осаждения не более 10 мин. Кристаллизацию полученных аморфных гидрогенизированных углеродных пленок выполняют посредством микроволнового излучения СВЧ при мощности волн 700 Вт и продолжительности термообработки в течение 5-7 мин. Технический результат: получение углеродных пленок плазменным осаждением атомов углерода на подложку в метане при невысокой температуре, обеспечение целостности и структуры осаждаемой поверхности. 1 з.п. ф-лы, 5 ил.

1. Способ формирования углеродных пленок, включающий осаждение атомов углерода в метановой плазме, предварительно сформированной в плазменной камере с индуктивно-связанным источником, на твердотельную подложку, последующую кристаллизацию полученных углеродных пленок термообработкой, отличающийся тем, что осаждение углерода метановой плазмой осуществляют при частоте возбуждения 13,56 МГц, мощности плазмы 200 Вт и длительности 6-10 мин, после чего выполняют кристаллизацию полученных аморфных гидрогенизированных углеродных пленок термообработкой в атмосфере аргона в диапазоне температур 650-800°С, продолжительностью 30-45 мин.

2. Способ формирования углеродных пленок по п. 1, отличающийся тем, что кристаллизацию полученных аморфных гидрогенизированных углеродных пленок проводят посредством микроволнового излучения СВЧ при мощности волн 700 Вт и продолжительности термообработки 5-7 мин.

| CA 2845539 A1, 10.05.2013 | |||

| Способ получения углеродной пленки | 2016 |

|

RU2652206C1 |

| US 7867578 B2, 11.01.2011 | |||

| WO 2013103332 A2, 11.07.2013. | |||

Авторы

Даты

2023-04-11—Публикация

2022-07-11—Подача