Изобретение относится к способам вакуумного конденсационного напыления покрытия на металлические и металлсодержащие поверхности подложки термическим испарением многокомпонентных материалов.

Известен способ вакуумного конденсационного напыления покрытия на металлические и металлсодержащие поверхности подложки термическим испарением материалов (Кудинов В. В., Бобров Г. В. Нанесение покрытий напылением. Теория, технология и оборудование. Учебник для вузов. М.: Металлургия, 1992. - С. 298-308).

Недостатком известного способа являются низкие адгезионная и когезионная прочности, низкие коррозионная стойкость и износостойкость, высокие пористость и уровень остаточной напряженности, ограниченный перечень состава синтезируемых соединений, имеющие место в напыляемом покрытии из-за недостаточного времени термического цикла осаждения испаряемых материалов на подложку при протекании стадии объемного взаимодействия составляющих покрытие фаз.

Наиболее близким техническим решением является способ термовакуумного напыления покрытия (Барвинок В.А., Мордасов В.И., Шорин В.П. Высокоэффективные лазерно-плазменные технологии в машиностроении. М.: МЦНТИ, 1997, С. 55-59), заключающийся в распылении материала покрытия термическим испарением. При этом нагрев его осуществляется совокупным резистивным источником и сканирующим по поверхности тигля лазерным пучком.

Недостатками известного технического решения являются отсутствие подогрева поверхности подложки в процессе напыления покрытия, неопределенность отношения энерговкладов лазерного излучения и резистивного нагревателя при испарении компонентов материала покрытия, а также большие потери энергии лазерного излучения при прохождении его через конденсированные среды. Последнее приводит к ненормированному (чаще всего недостаточному) прогреву напыляемого материала, большим потерям энергии, снижению адгезионной и когезионной прочности, повышению пористости покрытий, снижению коррозионной стойкости и износостойкости полученного изделия, высокому уровню остаточной напряженности в покрытии.

В основу изобретения поставлена задача разработать способ, позволяющий снизить пористость покрытия, повысить адгезионную и когезионную прочности материала покрытий, коррозионную стойкость и износостойкость изделия, а также управлять остаточной напряженностью в покрытии.

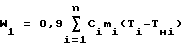

Данная задача решается за счет того, что в способе лазерно-термовакуумного конденсационного напыления покрытий, включающем нагрев распыляемого материала, по крайней мере, в одном тигле, выше температуры плавления материала резистивным источником и лазерным воздействием светового пучка, сканирующего по поверхности тиглей с компонентами распыляемого материала, термическое испарение на металлическую или металлсодержащую подложку с одновременным смешиванием потока пара из неорганических материалов с образованием синтезированных соединений, согласно изобретению для осуществления лазерного воздействия дополнительно используют многоэлементную фокусирующую матрицу, вдоль элементов которой осуществляют возвратно-поступательное сканирование световым пучком попеременно на тигли и по поверхности подложки с величиной удельного объемного энерговклада лазерного излучения, равной W2=(0,15... 0,20) W1 (1),

где  - удельный объемный энерговклад лазерного излучения на испарение компонентов материала покрытия, C1 - удельная теплоемкость, mi = Sδiγi - удельная масса, S - толщина покрытия, δi - объемное содержание компонента в покрытии, γi - удельный вес компонента, T1 - температура испарения компонента, Tн1 - температура нагрева компонента резистивным источником, n - число компонентов в наносимом покрытии.

- удельный объемный энерговклад лазерного излучения на испарение компонентов материала покрытия, C1 - удельная теплоемкость, mi = Sδiγi - удельная масса, S - толщина покрытия, δi - объемное содержание компонента в покрытии, γi - удельный вес компонента, T1 - температура испарения компонента, Tн1 - температура нагрева компонента резистивным источником, n - число компонентов в наносимом покрытии.

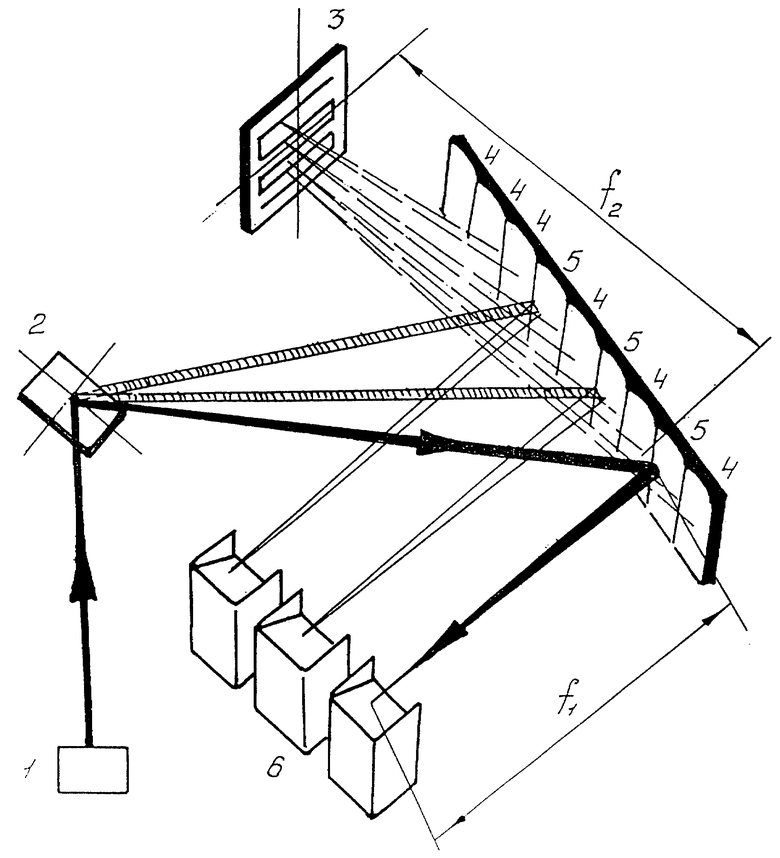

На фиг. 1 представлена схема осуществления лазерно-термовакуумного напыления покрытия. На ней изображены источник лазерного излучения 1, сканирующее устройство 2, поверхность обрабатываемого изделия 3, многоэлементная фокусирующая матрица, элементы 4 которой осуществляют подачу концентрированного потока излучения на поверхность подложки, а элементы 5 - подачу концентрированного потока излучения на тигли 6 с компонентами испаряемого материала. Элементы 4, 5 фокусирующей матрицы представляют собой цилиндрические вогнутые зеркала. Величина энерговклада лазерного излучения при подогреве тигля 6 определяется шириной конкретного матричного фокусирующего элемента 5, а подогрев всей площади подложки 3 - шириной остальных фокусирующих элементов 4 и ориентацией их оптических осей. Нагреваемые поверхности располагаются на расстоянии фокусного расстояния каждого элемента. На фиг. 1 обозначено: f1 - фокусное расстояние при нагреве тигля 6; f2 - фокусное расстояние при нагреве поверхности обрабатываемого материала 3.

Поток лазерного излучения 1 с помощью сканирующего устройства 2 возвратно-поступательно перемещается вдоль элементов 4, 5 многоэлементной фокусирующей матрицы и далее, отражаясь от фокусирующего элемента, последовательно подогревает тигли с компонентами испаряемых материалов 6 и поверхность подложки 3. Поскольку большая часть пути лазерного излучения проходит в расфокусированном виде, то не происходит плазменного пробоя конденсированной среды, а вместе с тем уменьшаются потери энергии при напылении покрытия.

Распыляемый материал нагревается совокупным резистивным и лазерным источниками выше температуры плавления. На поверхность основы напыляемый материал поступает в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц. Они ударяются о поверхность основы, деформируются и, закрепляясь, накладываются друг на друга, образуя слоистое соединение.

Важным параметром, позволяющим в широких пределах регулировать структуру и свойства покрытий (адгезионную и когезионную прочности, структуру покрытия, уровень остаточных напряжений и др.), является температура поверхности основы: Tкр - критическая температура основы, выше которой конденсация не происходит; T1 - температура, выше которой конденсация пара происходит по механизму пар-жидкость-кристалл; T2≈Tпл/3 - температура, ниже которой у покрытия возможно аморфное строение (Tпл - температура плавления напыляемого материала). В области начальных температур T≈Tпл/3 покрытие состоит из кристаллов в виде дендритов куполообразного строения с низкой когезионной прочностью и большим числом дефектов в виде вакансий, пор и каналов. С увеличением энерговклада W1 происходит увеличение температуры до значений T≈(0,45.. . 0,5)Tпл, в покрытии формируется ярко выраженное столбчатое строение кристаллов с возрастанием их ширины и уменьшением дефектов. При обеспечении значений энерговклада W2 в высокотемпературной зоне T>Tпл в покрытии происходят процессы объемной рекристаллизации, приводящие к росту зерна. С увеличением температуры поверхности напыления адгезионная прочность покрытий возрастает, однако скорость конденсации частиц уменьшается.

При формировании покрытий из потока частиц с низким энергетическим уровнем, например с малой степенью ионизации (WC, TiC, ZrC и др.), подогрев напыляемых изделий осуществляют от температуры T=300oC и выше.

Наиболее значимым показателем эффективности напыления является скорость испарения распыляемого материала  где P0 - давление насыщенных паров; М - молекулярная масса материала; Ti - температура испарения (условно принято считать значение температуры, сопровождающее давление насыщенных паров P0=1,33 Па. При более высоких давлениях P0>1,33 Па над поверхностью испарения возникает затрудняющий диффузию пара пограничный слой, в связи с чем скорость испарения Vu уменьшается). Воздействие сфокусированного лазерного импульса на расплав позволяет предотвратить экранирование диффузии пара за счет активации пограничного слоя эффективным перемешиванием микрокапельной фазы. Непрерывное сканирование светового пучка по поверхности жидкой фазы интенсифицирует процесс переноса напыляемого материала при образовании покрытия.

где P0 - давление насыщенных паров; М - молекулярная масса материала; Ti - температура испарения (условно принято считать значение температуры, сопровождающее давление насыщенных паров P0=1,33 Па. При более высоких давлениях P0>1,33 Па над поверхностью испарения возникает затрудняющий диффузию пара пограничный слой, в связи с чем скорость испарения Vu уменьшается). Воздействие сфокусированного лазерного импульса на расплав позволяет предотвратить экранирование диффузии пара за счет активации пограничного слоя эффективным перемешиванием микрокапельной фазы. Непрерывное сканирование светового пучка по поверхности жидкой фазы интенсифицирует процесс переноса напыляемого материала при образовании покрытия.

Предлагаемый способ был опробован на установке, состоящей из вакуумного поста ВУП-4, CO2 - лазера ИЛГН-708, оптического устройства фокусировки и управления перемещением потока излучения вдоль тиглей с компонентами покрытия. Режимы напыления следующие: ток накала испарителей 200 А, остаточное давление в высоковакуумном объеме 1,3•10-3 Па, мощность лазерного излучения 200 Вт, диаметр пучка 4 мм. Устройство фокусировки и управления перемещением потока излучения состояло из девяти элементов матрицы длиной 100 мм, фокусным расстоянием 150 мм, механического сканнатора с частотой поворота 5 Гц при угле вращения 30oC. Предварительный нагрев тиглей осуществлялся резистивными источниками до температуры испарения компонентов покрытия, например Ni - 1750oC, карбида хрома - 1800oC. Поверхность металлической основы, подготовленная для нанесения покрытия, предварительно нагревалась до 300oC. Относительная толщина покрытия от длительности цикла при нанесении многокомпонентных составляющих карбид хрома + Ni на основу из углеродистой стали - 0,7...0,9 мкм/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2165997C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

| ПЛАЗМАТРОН ДЛЯ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2171314C2 |

| УСТРОЙСТВО ЛАЗЕРНО-ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1999 |

|

RU2182189C2 |

| СПОСОБ НАПЫЛЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МАЛОРАЗМЕРНЫХ ДЕТАЛЕЙ И ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2003 |

|

RU2246557C2 |

| КОНТРОЛЛЕР ДЫМНОСТИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2001 |

|

RU2210759C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОРАЖЕНИЯ ХРЯЩА СУСТАВОВ | 2001 |

|

RU2203609C2 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| ИЗМЕРИТЕЛЬ РАСПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ В СВЕТОВЫХ ПУЧКАХ | 2002 |

|

RU2233435C2 |

Изобретение относится к способам вакуумного конденсационного напыления покрытий на металлические и металлсодержащие поверхности подложки термическим испарением многокомпонентных материалов. Способ включает лазерное воздействие попеременно с помощью многоэлементной фокусирующей матрицы сканирующим световым пучком на тигли с компонентами испаряемых материалов, нагретых резистивным источником, и на поверхность подложки с величиной удельного объемного энерговклада лазерного излучения, равной W2 = (0,15 ... 0,20) W1, где  - удельный объемный энерговклад лазерного излучения на испарение компонентов материала покрытия, ci - удельная теплоемкость, mi = Sδiγi - удельная масса, S - толщина покрытия, δi - объемное содержание компонента в покрытии, γi - удельный вес компонента, Ti - температура испарения компонента, Tнi - температура нагрева компонента резистивным источником, n - число компонентов в наносимом покрытии. Технический результат: снижение пористости покрытия, повышение адгезионной и когезионной прочности материала покрытий, коррозионной стойкости и износостойкости изделия, управление остаточной напряженностью в покрытии. 1 ил.

- удельный объемный энерговклад лазерного излучения на испарение компонентов материала покрытия, ci - удельная теплоемкость, mi = Sδiγi - удельная масса, S - толщина покрытия, δi - объемное содержание компонента в покрытии, γi - удельный вес компонента, Ti - температура испарения компонента, Tнi - температура нагрева компонента резистивным источником, n - число компонентов в наносимом покрытии. Технический результат: снижение пористости покрытия, повышение адгезионной и когезионной прочности материала покрытий, коррозионной стойкости и износостойкости изделия, управление остаточной напряженностью в покрытии. 1 ил.

Способ лазерно-термовакуумного конденсационного напыления покрытия, включающий нагрев распыляемого материала по крайней мере в одном тигле выше температуры плавления материала резистивным источником и лазерным воздействием светового пучка, сканирующего по поверхности тиглей с компонентами распыляемого материала, термическое испарение на металлическую или металлсодержащую подложку с одновременным смешиванием потока пара из неорганических материалов с образованием синтезированных соединений, отличающийся тем, что для осуществления лазерного воздействия дополнительно используют многоэлементную фокусирующую матрицу, вдоль элементов которой осуществляют возвратно-поступательное сканирование световым пучком попеременно на тигли и по поверхности подложки с величиной удельного объемного энерговклада лазерного излучения, равной W2=(0,15...0,20)W1, где  - удельный объемный энерговклад лазерного излучения на испарение компонентов материала покрытия, ci - удельная теплоемкость, mi = Sδiγi - удельная масса, S - толщина покрытия, δi - объемное содержание компонента в покрытии, γi - удельный вес компонента, Ti - температура испарения компонента, Tнi - температура нагрева компонента резистивным источником, n - число компонентов в наносимом покрытии.

- удельный объемный энерговклад лазерного излучения на испарение компонентов материала покрытия, ci - удельная теплоемкость, mi = Sδiγi - удельная масса, S - толщина покрытия, δi - объемное содержание компонента в покрытии, γi - удельный вес компонента, Ti - температура испарения компонента, Tнi - температура нагрева компонента резистивным источником, n - число компонентов в наносимом покрытии.

| Барвинок В.А | |||

| и др | |||

| Высокоэффективные лазерно-плазменные технологии в машиностроении | |||

| - М.: МЦНТИ, 1997, с.55-59 | |||

| Плазменный испаритель | 1990 |

|

SU1832131A1 |

| Испаритель для вакуумных установок | 1991 |

|

SU1810393A1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1994 |

|

RU2068029C1 |

| СПОСОБ ОЧИСТКИ МАСЛА12 | 0 |

|

SU406871A1 |

Авторы

Даты

2001-07-10—Публикация

1999-07-28—Подача