Изобретение относится к способу получения газоплотного твердооксидного трубчатого электролита с ионной проводимостью, который может быть использован при изготовлении различных электрохимических устройств, например, твердооксидных топливных элементов (ТОТЭ), электролизеров и т.п.

Среди высокотемпературных систем ТОТЭ различают трубчатую и планарную конструкции, которые отличаются друг от друга материалами интерконнектора, способом подачи газового потока и организацией отдельных элементов в общую систему. При этом трубчатая конструкция имеет ряд преимуществ: 1) отсутствует необходимость в сложных высокотемпературных швах, 2) топливо может быть внутренне конвертировано, используя водяной пар с анодной камеры, 3) хорошая газовая изоляция. Данные особенности позволяют организовать эффективную работу ТОТЭ при температурах ниже 1000°С и использовать электролит с толщиной менее 50 мкм, что позволяет снизить омическое сопротивление элемента. Поэтому трубчатая конструкция является наиболее перспективной для использования в ТОТЭ [1].

Известно, что слой электролита должен быть газоплотным, чтобы предотвратить смешение топлива и окислителя, а также как можно более тонким, чтобы уменьшить электрическое сопротивление ячейки. Но технология получения высокоплотных керамических электролитов трубчатой конструкции затруднена вследствие сложности формирования структуры с правильной геометрией.

В работе [2] электролит трубчатой конструкции получали следующим образом. Формировали тонкие пленки твердого электролита на основе оксида циркония, стабилизированного оксидом иттрия (YSZ) толщиной 5-30 мкм с использованием термопластичного связующего, например, поливинилбутираля, по технологии литья пленок на лавсановую подложку, используя для шликеров наноразмерные и микроразмерные порошки. Из нанопорошковых пленок, отделенных от лавсановой ленты, были вырезаны выкройки, которые затем наматывались в 6, 12 и 18 слоев на стальной стержень пресс-формы. После вакуумирования и разогрева до 125°С производили магнитно-импульсное прессование при давлении около 0.3 ГПа и спекание в атмосфере воздуха при температуре 1150°С в течение одного часа. В результате были получены газоплотные трубки из твердого электролита диаметром около 10 мм и толщиной стенки около 60, 120 и 180 мкм с размером зерна керамики около 100 нм. Недостатком данного способа является сложность проведения технологического процесса, а также трудности с обеспечением воспроизводимости получения точных размеров трубчатых элементов.

Одним из самых современных и перспективных способов получения керамических трубчатых изделий является плазменное напыление, позволяющее получать элементы любой формы с сохранением постоянства их размеров и геометрии. Плазменным напылением можно получать слои толщиной от десятков микрон до десятков миллиметров, при этом полученные образцы термостойки и обладают малой усадкой при спекании, чего сложно достичь при использовании традиционных способов, например, шликерного литья.

Наиболее близким к заявляемому изобретению является способ получения пористого проницаемого керамического изделия [3]. Способ включает плазменное напыление частицами однородного по крупности керамического материала на основе оксида алюминия плазменной струей на удаляемую оправку путем формирования монослоев. Причем, как сказано в описании, таким образом получают керамический материал с открытой направленной канальной пористостью, отвечающей высокой проницаемости изделия. Плазменное напыление ведут путем соударения напыляемых частиц керамического материала с поверхностью оправки под углом менее 45°, исключая ноль, при этом каждый монослой формируют толщиной не более 0,04 мм. После достижения требуемой толщины керамического материала, полученный трубчатый элемент остужают и удаляют оправку. Таким образом получают изделия столбчатой структуры с пористостью 6-8%. Эти значения пористости не позволяют использовать данный способ для получения газоплотного твердооксидного трубчатого электролита для несущей основы ТОТЭ, поскольку обязательным условием для его использования в этом качестве является газоплотность.

Задачей изобретения является получение газоплотного твердооксидного трубчатого электролита для несущей основы ТОТЭ.

Для этого предложен способ, включающий плазменное напыление частиц однородного по крупности керамического материала плазменной струей на удаляемую оправку. Новый способ отличается тем, что плазменное напыление осуществляют частицами оксидного керамического материала с ионной проводимостью с последующей вакуумной импрегнацией полученного пористого трубчатого электролита раствором, в котором катионы взяты в том же соотношении, что и напыляемый материал, при этом вакуумную импрегнацию трубчатого электролита повторяют до достижения газоплотности, применяя промежуточные сушки либо низкотемпературные отжиги при температуре разложения солей раствора, после чего трубчатый электролит спекают при температуре фазообразования.

В предложенном способе осуществляют плазменное напыление частицами однородными по крупности оксидного керамического материала с ионной проводимостью плазменной струей на удаляемую оправку путем формирования монослоев аналогично способу-прототипу, после которого трубчатый электролит при вакуумировании пропитывают раствором, в котором катионы взяты в том же соотношении, что и напыляемый материал. Вакуумную импрегнации трубчатого электролита повторяют до достижения газоплотности, при этом между импрегнациями ведут промежуточные сушки либо низкотемпературные отжиги при температуре разложения солей раствора. Окончательное спекание трубчатого электролита ведут при температуре фазообразования, которая индивидуальна для каждого материала, и может лежать в диапазоне температур 1300-1700°С, после чего материал электролита достигает газопроницаемости 0*10-3 мкм2, то есть становится газоплотным. Это есть новый технический результат, достигаемый заявленным способом.

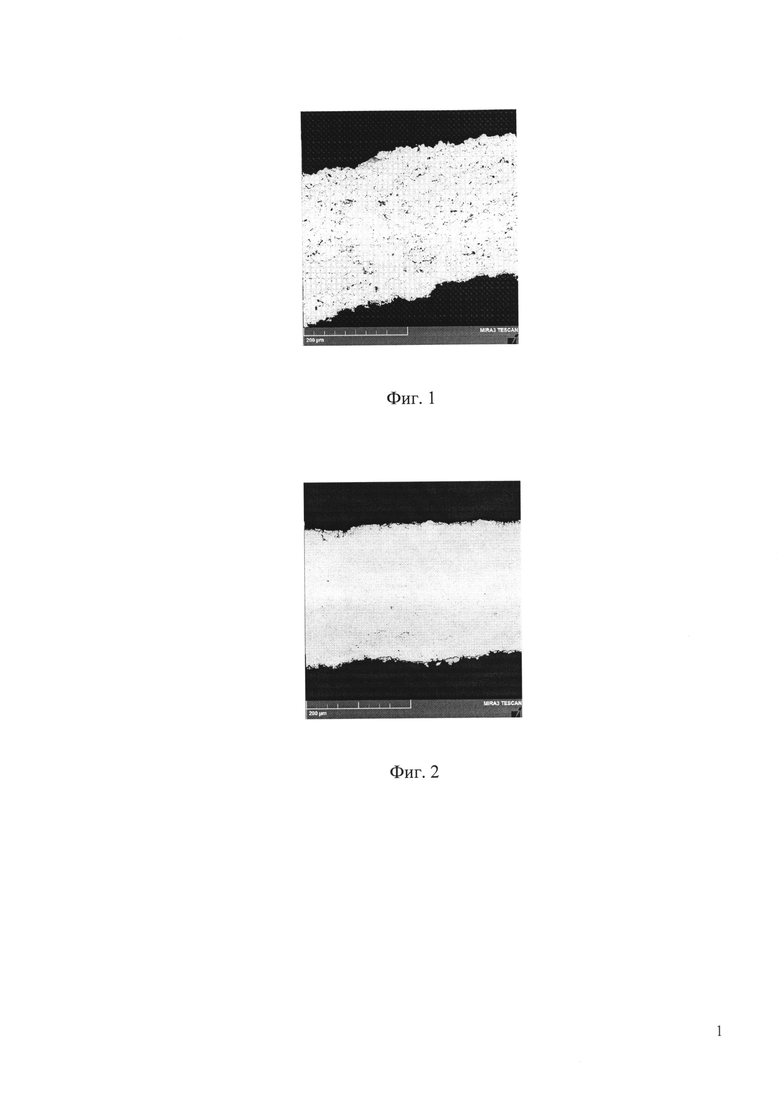

Способ иллюстрируется рисунками, где на фиг. 1 приведена микрофотография исходной плазмокерамики YSZ3.5; на фиг. 2 - микрофотография образца плазмокерамики YSZ3.5 после вакуумной импрегнации и обжига.

Синтез высокоплотного трубчатого электролита с тетрагональной фазой оксида циркония-иттрия ZrO2 - 3.5 мол. % Y2O3 (YSZ3.5) осуществляли следующим образом. На оправку (модель) из стали, с нанесенным технологическим слоем разделителя, производили послойное напыление порошка YSZ3.5. После достижения необходимой толщины стенки изделия, трубчатый электролит на оправке остужали до температуры не выше 100°С и опускали в ванну с водой для растворения разделительного слоя.

Для достижения газоплотности полученные трубчатые электролиты YSZ3.5 подвергали вакуумной импрегнации в растворе нитратов циркония и иттрия, взятых в том же соотношении катионов, что и при напылении, то есть как в формуле 96,5 мол. % ZrO2 / 3,5 мол. % Y2O3. В качестве исходных реактивов использовали оксикарбонат циркония ZrOCO3 и оксид иттрия Y2O3. Раствор готовили с учетом содержания в нем оксида циркония 20 масс. % после прокаливания. Для приготовления 1500 мл раствора потребовалось 731.71 г ZrOCO3 и 22.58 г Y2O3. Коэффициент пересчета Mr(ZrOCO3)/Mr(ZrO2) считали равным 1.3571.

Рассчитанное количество оксикарбоната циркония порционно вносили в 400 мл концентрированной азотной кислоты, при постоянном перемешивании во избежание интенсивного газообразования, в результате чего получался раствор нитрата циркония. Отдельно готовили раствор нитрата иттрия: рассчитанное количество оксида иттрия смешивали с разбавленной азотной кислотой (1 ч. HNO3 конц. / 1 ч. H2O), смесь нагревали до полного растворения оксида. Раствор нитрата иттрия смешивали с раствором нитрата циркония. Суммарный объем раствора доводили до нужной концентрации.

Импрегнацию осуществляли в вакуумном эксикаторе при предварительном вакуумировании образцов трубчатого электролита с последующей подачей раствора нитратов непосредственно внутрь эксикатора. Затем высушенные трубчатые образцы обжигали при температуре 420°С для разложения солей циркония-иттрия. Примерное количество циклов пропитки для достижения газоплотности при данной концентрации раствора составляло 4-6 раз. Окончательное спекание трубчатых электролитов YSZ3.5 вели при 1470°С в течение 10 часов для образования фазы стабилизированного тетрагонального оксида циркония. Газопроницаемость полученных таким образом трубчатых электролитов равнялась 0*10-3 мкм2.

Для доказательства осуществимости изобретения в заявленном объеме, получали высокоплотный трубчатый электролит с кубической фазой оксида циркония-иттрия ZrO2 - 10 мол. % Y2O3 (YSZ10), т.е. электролит получали плазменным напылением также частицами оксидного керамического материала с ионной проводимостью. Для этого проводили такую же последовательность действий, которая описана выше, полученные трубчатые электролиты YSZ10 подвергали вакуумной импрегнации в растворе нитратов циркония и иттрия, взятых в том же соотношении катионов, что и при напылении, то есть как в формуле 90 мол. % ZrO2 / 10 мол. % Y2O3. В качестве исходных реактивов использовали оксикарбонат циркония ZrOCO3 и оксид иттрия Y2O3. Также готовили раствор с учетом содержания в нем оксида циркония 20 масс. % после прокаливания. Для приготовления 1500 мл раствора YSZ10 потребовалось 731.71 г ZrOCO3 и 48.84 г Y2O3. Коэффициент пересчета Mr(ZrOCO3)/Mr(ZrO2) считали равным 1.3571.

Приготовление раствора и импрегнацию пористых трубчатых электролитов кубической фазы YSZ10 проводили аналогично. Окончательное спекание трубчатых электролитов YSZ10 вели при 1600-1650°С в течение 10 часов для образования фазы стабилизированного тетрагонального оксида циркония, в результате чего также получали газонепроницаемый трубчатый электролит.

Данный способ характеризуется простотой проведения и отсутствием дорогостоящего оборудования, а потому является эффективным и перспективным для получения газоплотных трубчатых керамических электролитов с ионной проводимостью и другого состава, которые могут быть использованы в качестве несущей электролитной основы ТОТЭ.

Источники информации:

1. Yamamoto О. Solid oxide fuel cells: fundamental aspects and prospects // Electrochimica Acta, 2000. V. 45. P. 2423-2435

2. Патент РФ №02310256, публ. 10.11.2007 на изобретение «Трубчатый элемент (варианты) для батареи высокотемпературных электрохимических устройств с тонкослойным твердым электролитом и способ его изготовления», Липилин А.С., Иванов В.В., Хрустов В.Р., Паранин С.Н., Спирин А.В;

3. Патент РФ №2536536, публ. 27.12.2014 на изобретение «Способ получения пористого проницаемого керамического изделия», Ермаков А.В., Никифоров С.В., Бочегов А.А., Вандышева И.В., Трухин А.С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2778334C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

| Способ получения чернил для изготовления тонкопленочного твердого электролита методом цифровой струйной 3D-печати | 2024 |

|

RU2834004C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128384C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

| Способ получения структур для твердооксидных электрохимических устройств | 2021 |

|

RU2779042C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

Изобретение относится к получению газоплотного твердооксидного трубчатого электролита с ионной проводимостью, который может быть использован при изготовлении различных электрохимических устройств, например твердооксидных топливных элементов (ТОТЭ), электролизеров и т.п. Способ включает плазменное напыление частиц керамического материала плазменной струей на удаляемую оправку путем формования монослоев, при этом плазменное напыление осуществляют частицами оксидного керамического материала с ионной проводимостью с последующей вакуумной импрегнацией полученного пористого трубчатого электролита раствором, в котором катионы взяты в том же соотношении, что и напыляемый материал. Вакуумную импрегнацию трубчатого электролита повторяют до достижения газоплотности, применяя промежуточные сушки либо низкотемпературные отжиги при температуре разложения солей раствора, после чего трубчатый электролит спекают при температуре фазообразования. Технический результат изобретения – получение газоплотного твердооксидного трубчатого элемента более простым способом. 2 ил.

Способ получения газоплотного твердооксидного трубчатого электролита для несущей основы ТОТЭ, включающий напыление частиц керамического материала плазменной струей на удаляемую оправку путем формования монослоев, отличающийся тем, что на удаляемую оправку напыляют частицы оксидного керамического материала с ионной проводимостью с последующей вакуумной импрегнацией полученного пористого трубчатого электролита раствором, в котором катионы взяты в том же соотношении, что и напыляемый материал, при этом вакуумную импрегнацию трубчатого электролита повторяют до достижения газоплотности, применяя промежуточные сушки либо низкотемпературные отжиги при температуре разложения солей раствора, после чего трубчатый электролит спекают при температуре фазообразования.

| US 3525646 A1, 25.08.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2013 |

|

RU2536536C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2383579C1 |

| JP 4719015 B2, 06.07.2011. | |||

Авторы

Даты

2019-03-12—Публикация

2017-08-24—Подача