Изобретение относится к способам создания люминесцентного наноструктурного композиционного керамического материала на основе диоксида кремния и ортосиликата цинка (виллемита), который может быть использован при создании светоизлучающих и светосигнальных устройств (например, плазменных дисплейных панелей, световых матричных индикаторов, светофоров и т.п.), излучающих определенный цветовой тон видимого спектра.

Наноструктурные композиционные керамические материалы на основе диоксида кремния, характеризующиеся большой величиной отношения площади поверхности к объему матрицы и спецификой взаимосвязи между порами материала, перспективны для создания материалов с люминесценцией в различных участках спектра видимого света. Например, известный наноструктурный диоксид кремния [В.С.Кортов, А.Ф.Зацепин, С.В.Горбунов, А.М.Мурзакаев. Люминесцирующие дефекты в наноструктурном диоксиде кремния. Физика твердого тела, 2006, т.48, в.7, стр.1205÷1211], полученный в частично закристаллизованном виде термическим разложением полисилазана (600°С) и последующим отжигом (1400°С), люминесцирует в видимом диапазоне спектра с максимумами в зеленой и голубой областях.

Известен способ получения люминесцентного наноструктурного композиционного материала, включающего люминесцирующие наночастицы, содержащие окруженное оболочкой ядро, включающий стадии: получение первой смеси, содержащей наночастицы необязательно легированного люминесцирующего сульфата, фосфата или фторида металла в органической среде, нагревание указанной первой смеси до температуры 50÷350°С, добавление к этой первой смеси при указанной температуре, по каплям и по отдельности, источника анионов для формируемой оболочки и второй смеси, содержащей формирующие оболочку ионы металла и органический комплексообразователь для указанных ионов металла, а также взаимодействие полученной в результате смеси при указанной температуре до формирования оболочки вокруг указанных люминесцирующих наночастиц [заявка на изобретение России №2005137151, а также европейская и международная заявки ЕР 2004/004573, WO 2004/096943].

Результатом применения этого способа является наноструктурный композиционный керамический материал, включающий люминесцирующие наночастицы, содержащие ядро, полученное из люминесцирующей соли металла, выбранной из фосфатов, сульфатов или фторидов, в частности, с использованием цинка, окруженное оболочкой, полученной из соли или оксида металла. Такой материал с ядром, выполненным из соли церия CePO4, а оболочкой - из соли лантана LaPO4, люминесцирует одновременно в четырех областях видимого света с максимумами излучения 488, 545, 586 и 617 нм (соответственно голубой, зеленый, желтый и оранжевый цвета).

Недостатком способа является то, что полученный люминесцентный наноструктурный композиционный керамический материал излучает в нескольких цветовых областях, что снижает эффективность полезного действия люминофора для любой избранной области излучения.

Известен также способ получения люминесцентного наноструктурного композиционного материала, включающего люминесцирующие наночастицы, содержащие ядро из селенида кадмия CdSe, окруженное оболочкой из сульфида цинка ZnS с органическими включениями [патент США №7205048]. Способ основан на осуществлении реакций в жидких смесях исходных материалов при температурах в несколько сотен градусов Цельсия и обеспечивает, в частности, создание материала, люминесцирующего с пиком на длине волны 550 нм в полосе 500÷600 нм (зеленый и желтый цвета).

Недостатком способа является пониженная интенсивность излучения полученного этим способом материала для любой из двух указанных областей излучения.

Известен способ получения люминофора на основе Zn2SiO4:Mn для электронно-лучевых приборов и люминесцентных ламп [заявка на изобретение РФ №94004639]. Способ характеризуется одностадийностью термической обработки, отсутствием стадии помола и коротким суммарным временем синтеза. Заключается в распылении водоспиртового раствора, содержащего тетраэтилортосиликат, нитрат цинка и ацетат марганца, в камере печи при температуре 800÷1300°С, с выдержкой при этой температуре в течение 0,25÷2 часов. В результате получается порошок, люминесцирующий при УФ-световом и катодном возбуждении.

Недостатком способа является получение допированного марганцем ортосиликата цинка, имеющего пониженную интенсивность излучения при фотовозбуждении в газовой атмосфере. Это обусловлено расположением максимума возбуждения излучательных центров допированного марганцем виллемита в области повышенных энергий (более 6,1 эВ), что требует возбуждения ультрафиолетовым излучением в вакуумной среде.

Известен также способ получения люминесцентного керамического порошкового материала [патент РФ №2144053] в виде активированного марганцем виллемита Zn2SiO4:Mn путем перемешивания до гомогенного состояния оксида цинка (цинкита) ZnO в количестве 4 г, двуокиси кремния SiO2 в количестве 6 г и сульфата марганца MnSO4 в количестве 0,2 г с последующим обжигом при температуре 1200°С в течение двух часов, промыванием и высушиванием. Материал имеет зеленое излучение.

Недостаток способа заключается в пониженной интенсивности излучения полученного материала.

Известным является способ получения люминофора на основе ортосиликата цинка, активированного двухвалентным марганцем [заявка РФ №92002263], включающий двухстадийное прокаливание шихты при 1250°С и повторное прокаливание на воздухе при 1100÷1250°С в течение 2÷3 часов, при этом на первой стадии прокаливают шихту, содержащую компоненты при следующем соотношении, мас.%: SiO2 28,3÷29,1, MnCO3 (в пересчете на металл) 1,7÷2,4, ZnO остальное, а повторной прокалке подвергают шихту, содержащую продукт первого прокаливания с добавлением MnCO3 и MgCl2·6H2O при следующем соотношении компонентов, мас.%: MnCO3 (в пересчете на металл) 0,2÷0,4, MgCl2·6H2O (в пересчете на металл) 0,24÷0,35, продукт первого прокаливания остальное. Можно повторной прокалке подвергнуть шихту, содержащую продукт первого прокаливания с добавлением MnCO3, SiO2 и MgCl2·6H2O при следующем соотношении компонентов (мас.%): MnCO3 (в пересчете на металл) 0,2÷0,4, MgCl2·6H2O (в пересчете на металл) 0,2÷0,35, SiO2 0,8÷2,8, продукт первого прокаливания остальное, или можно повторной прокалке подвергнуть шихту, содержащую продукт первого прокаливания с добавлением SiO2 и MnCl2·4H2O при следующем соотношении компонентов (мас.%): SiO2 0,8÷2,8, MnCl2·4H2O (в пересчете на металл) 0,2÷0,4, продукт первого прокаливания остальное.

Недостатком получаемого этим способом виллемита (ортосиликата цинка) также является пониженная интенсивность излучения.

Наиболее близким к предложенному является способ получения люминесцентного наноструктурного композиционного керамического материала, содержащего частицы, каждая из которых включает ядро из аморфного диоксида кремния SiO2, окруженное оболочкой из виллемита (ортосиликата цинка Zn2SiO4), допированного марганцем в количестве 2 мол.% [Journal of the Electrochemical Society, 2005, Vol.152, No.9, H146÷H151]. Средний диаметр ядра такого материала составляет 750 нм, средняя толщина однослойной оболочки - 150 нм, двухслойной - 220 нм. Величины зерен указанной оболочки соответствуют размерам частиц наноструктурных материалов.

Способ-прототип реализуют следующим образом. Сначала изготавливают полуфабрикат, включающий жидкую составляющую и диоксид кремния, путем осуществления химических реакций в растворах с участием тетраэтоксисилана и других компонент с последующим центрифугованием. Затем производят сушку (100÷500°С) и отжиг (температурную обработку, спекание) при температуре 1000°С и получают материал с частицами в виде ядер аморфного диоксида кремния, покрытых оболочками из допированного марганцем ортосиликата цинка. Указанный материал обладает люминесценцией с пиком на длине волны 521÷522 нм (зеленый цвет).

Недостатком способа-прототипа является создание люминесцентного материала с пониженной интенсивностью излучения.

Задачей изобретения является создание способа получения люминесцентного наноструктурного композиционного керамического материала, обеспечивающего люминесценцию с высокой интенсивностью излучения в узкой полосе длин волн видимого диапазона, соответствующей одному зеленому цветовому тону за счет повышения эффективности возбуждения центров свечения и увеличения квантового выхода.

Для решения поставленной задачи способ получения люминесцентного наноструктурного композиционного керамического материала, содержащий изготовление полуфабриката, включающего жидкую составляющую и диоксид кремния, сушку и отжиг, отличается тем, что изготовление указанного полуфабриката осуществляют путем формования порошка диоксида кремния SiO2 с удельной площадью поверхности 90±15 м2/г и средним размером частиц 20±5 нм под давлением 0,3÷0,5 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,2÷0,5, смешивания шестиводного порошка азотнокислого марганца Mn(NO3)2·6H2O и водного раствора азотнокислого цинка Zn(NO3)2, имеющего концентрацию 50±10 г/л, в такой пропорции, чтобы на 1 мл водного раствора азотнокислого цинка приходилось 0,05÷0,15 г шестиводного порошка азотнокислого марганца, и пропитки пористой матрицы диоксида кремния полученной жидкой смесью азотнокислых цинка и марганца, затем сушат пропитанную матрицу диоксида кремния при температуре, меньшей температуры кипения жидкой составляющей указанной жидкой смеси, в частности при температуре 60÷80°С, в течение 0,5÷5 часов, цикл операций пропитка-сушка проводят, повторяя его при необходимости, до достижения концентрации марганца в пределах 0,18÷0,64 мас.% от общего конечного веса прессовки, после чего производят отжиг высушенной матрицы диоксида кремния в атмосфере воздуха при температуре 1200±100°С в течение 0,5÷5 часов.

Технический результат предложенного изобретения заключается в расширении арсенала технических средств - способов изготовления люминесцентных наноструктурных композиционных керамических материалов, интенсивно люминесцирующих в узкой полосе частот видимого спектра, то есть в виде одного цветового тона. А именно создан способ изготовления люминесцентного наноструктурного композиционного керамического материала, обладающего интенсивным излучением зеленого цвета в полосе 500÷570 нм. Это обеспечивается экспериментально подобранными, указанными выше операциями и режимами предложенных способов.

В материале, полученном по способу-прототипу, люминесценция осуществляется при поглощении возбуждающего излучения находящимися непосредственно в виллемите центрами свечения в виде ионов Mn2+ в области энергий 5,0 эВ [вышеуказанный Journal of the Electrochemical Society, 2005, Vol.152, No.9, fig.6]. В предложенном материале этот процесс также имеет место, но, кроме того, в нем осуществляется эффективное поглощение возбуждающего излучения в области энергий 5,7 эВ дефектными E'-центрами (центры в виде вакансии атома кислорода с локализованным электроном), находящимися в кристаллической фазе диоксида кремния (кристобалите), и последующая безызлучательная передача этой энергии расположенным в виллемите центрам свечения в виде ионов Mn2+. Действие в предложенном материале обоих указанных процессов обеспечивает повышение эффективности возбуждения центров свечения и увеличение квантового выхода.

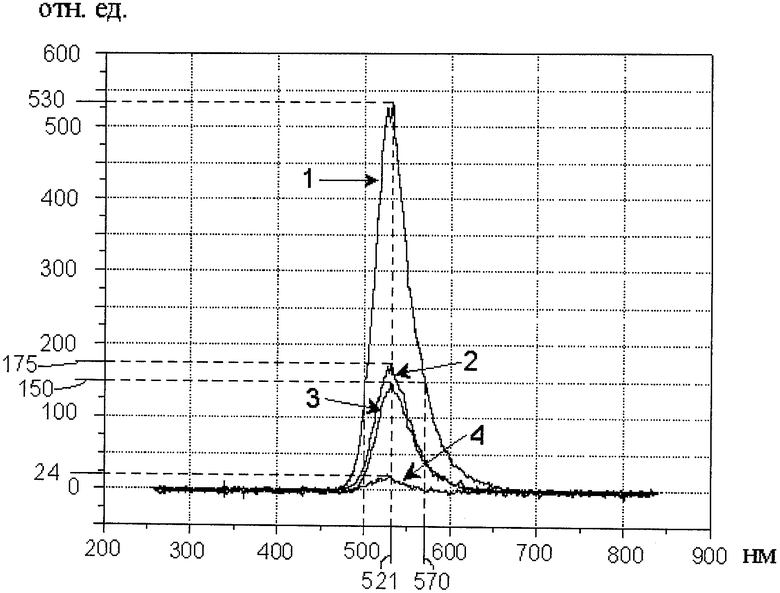

На чертеже изображены спектры катодолюминесценции четырех люминесцентных материалов: 1, 2 и 3 - образцы соответственно №№1, 2 и 3 материала, полученного предложенным способом; 4 - образец №4 материала, полученного способом, существенные признаки которого не соответствуют предложенному способу. По оси абсцисс графика отложена длина волны в нанометрах (нм), по оси ординат - интенсивность излучения в относительных единицах (отн. ед.).

Спектры приведенной на чертеже импульсной катодолюминесценции возбуждались при комнатной температуре электронным пучком ускорителя RADAN (плотность тока 1 А/см2, энергия электронов 180 кэВ, длительность импульса 3 нс) и регистрировались с помощью ПЗС-линейки и компьютера.

В нижеприведенной таблице (колонки 1÷5) описаны примеры (состав) люминесцентного наноструктурного композиционного керамического материала (образцы №№1÷3, 5÷9), полученного предложенным способом и пример выполнения другого люминесцентного наноструктурного композиционного керамического материала (образец №4), полученного способом, существенные признаки которого не соответствуют предложенному способу.

Размеры зерен кристобалита и оксида цинка во всех указанных в таблице образцах находятся в пределах от 55 до 70 нм, а размеры зерен виллемита - в пределах от 10 до 20 нм, за исключением образца №4, размеры зерен всех составляющих которого превышают 120 нм. В таблице (колонка 6) также приведены относительные величины (отн. вел.) интенсивности излучения на длине волны 521 нм образцов №№1÷3, 5÷9 в сравнении с единичным уровнем излучения образца №4.

Как показано на чертеже, значение амплитуды спектра излучения при длине волны 521 нм для образца №1 материала (кривая 1), полученного предложенным способом, составляет 530 относительных единиц, а для материала, полученного отличным от предложенного способом (образец №4, кривая 4), значение амплитуды спектра излучения при той же длине волны (521 нм) равно 24 относительным единицам. То есть интенсивность излучения образца №1 материала в 22,1 раза выше интенсивности излучения образца №4 (колонка 6 таблицы). Интенсивность люминесценции других образцов материала, полученных предложенным способом (№№2÷3, 5÷9), в 6,25÷21,6 раза превышает интенсивность образца №4. Упомянутые относительные величины уровней интенсивности образцов приведены в таблице.

Ниже описаны примеры способов изготовления описанных в таблице образцов люминесцентных материалов. Номер образца материала по таблице соответствует номеру примера осуществления способа.

Пример 1.

Порошок диоксида кремния (аэросил 90) с удельной площадью поверхности 90±15 м2/г и средним размером частиц 20±5 нм формуют прессованием под давлением 0,4 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,35. Формуют прессованием статическим или динамическим, с использованием статического пресса или в установке магнитно-импульсного прессования.

Полученная матрица может иметь форму таблетки диаметром от 10 до 20 мм, толщиной от 0,3 до 1,0 мм или иную требуемую форму (например, форму пластины).

Затем шестиводный порошок азотнокислого марганца Mn(NO3)2·6H2O и водный раствор азотнокислого цинка Zn(NO3)2, имеющий концентрацию 50±10 г/л, смешивают в такой пропорции, чтобы на 1 мл водного раствора азотнокислого цинка приходилось 0,07 г шестиводного порошка азотнокислого марганца. При этом виллемит будет допирован марганцем по формуле Zn2-xMnxSiO4, где переменная х имеет значение 0,07.

Полученной жидкой смесью пропитывают пористую матрицу диоксида кремния. Пропитанную матрицу сушат при температуре, меньшей температуры кипения жидкой составляющей указанной жидкой смеси, в частности при температуре 70°С, в течение 2 часов. Указанный цикл операций пропитка-сушка проводят два раза, до достижения концентрации марганца в 0,41 вес.% от общего конечного веса прессовки.

Наконец, производят отжиг (спекание) высушенной матрицы в атмосфере воздуха при температуре 1200°С в течение 1 часа.

В результате получен люминесцентный наноструктурный композиционный керамический материал, состав и интенсивность излучения которого соответствует образцу №1 (таблица).

Полученный образец материала в виде упомянутой выше таблетки или в другой форме при необходимости может быть превращен в порошок с требуемыми размерами частиц.

Пример 2.

Образец №2 получен способом, описанным в примере 1, за исключением того, что порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,5 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,5. Кроме того, шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,15 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,64 вес.% от общего конечного веса прессовки.

Пример 3.

При изготовлении образца №3 использован тот же способ, что и при получении образца №1, за исключением следующего:

порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,3 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,2;

шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,05 шестиводного порошка азотнокислого марганца;

цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,18 вес.% от общего конечного веса прессовки.

Пример 4.

Это пример осуществления способа, отличающегося от предложенного своими существенными признаками, приведенными в настоящем абзаце. Образец №4 с наиболее низким уровнем интенсивности излучения получен способом, отличающимся от способа, описанного в примере 1, следующими признаками. Порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,2 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,15. Кроме того, шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,04 г шестиводного порошка азотнокислого марганца, цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,15 вес.% от общего конечного веса прессовки. Наконец, отжиг высушенной матрицы производят в атмосфере воздуха при температуре 1050°С в течение 1,5 часа.

Пример 5.

Образец №5 получен способом, описанным в примере 1, за исключением того, что порошок диоксида кремния (аэросил 90) формуют прессованием до получения пористой матрицы диоксида кремния с относительной плотностью 0,4. Кроме того, шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,15 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,49 вес.% от общего конечного веса прессовки. Отжиг высушенной матрицы производят при температуре 1200°С в течение 5 часов.

Пример 6.

При изготовлении образца №3 использован тот же способ, что и при получении образца №1, за исключением следующего:

порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,3 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,42;

шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,06 шестиводного порошка азотнокислого марганца;

сушка пропитанной матрицы диоксида кремния осуществлена при температуре 80°С в течение 4,5 часов.

Пример 7.

Образец №7 получен способом, описанным в примере 5, за исключением того, что при смешивании порошка азотнокислого марганца и водного раствора азотнокислого цинка на 1 мл водного раствора азотнокислого цинка приходилось 0,11 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,23 вес.% от общего конечного веса прессовки.

Пример 8.

Образец №8 получен способом, описанным в примере 6, за исключением того, что при смешивании порошка азотнокислого марганца и водного раствора азотнокислого цинка на 1 мл водного раствора азотнокислого цинка приходилось 0,1 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,21 вес.% от общего конечного веса прессовки.

Пример 9.

Образец №9 получен способом, описанным в примере 8, за исключением того, что при смешивании порошка азотнокислого марганца и водного раствора азотнокислого цинка на 1 мл водного раствора азотнокислого цинка приходилось 0,07 г шестиводного порошка азотнокислого марганца, цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,19 вес.% от общего конечного веса прессовки, а отжиг высушенной матрицы производят при температуре 1100°С в течение 0,5 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНЕСЦЕНТНЫЙ НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2008 |

|

RU2382810C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2008 |

|

RU2397196C2 |

| Способ получения люминесцентной керамики, содержащей фазу YAG:Ce, для источников белого света | 2023 |

|

RU2808387C1 |

| Способ получения люминесцирующей оксидной композиции для преобразователя излучения в источниках белого света | 2023 |

|

RU2818556C1 |

| КОМПОЗИЦИОННЫЙ ЛЮМИНЕСЦЕНТНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И НОСИТЕЛЬ ИНФОРМАЦИИ | 2023 |

|

RU2821639C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| НАНОКРИСТАЛЛИЧЕСКИЕ СПЕЧЕННЫЕ ТЕЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2383638C2 |

| Оптически прозрачный люминесцентный наноструктурный керамический материал | 2021 |

|

RU2763148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292320C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ГРАДИЕНТНОГО МАТЕРИАЛА | 2013 |

|

RU2592652C2 |

Изобретение может быть использовано при изготовлении плазменных дисплейных панелей, световых матричных индикаторов, светофоров. Порошок диоксида кремния формуют под давлением 0,3÷0,5 ГПа до получения пористой матрицы с относительной плотностью 0,2÷0,5. Порошок шестиводного азотнокислого марганца смешивают с водным раствором азотнокислого цинка концентрацией 50±10 г/л, в такой пропорции, чтобы на 1 мл водного раствора азотнокислого цинка приходилось 0,05÷0,15 г порошка марганца. Пористую матрицу диоксида кремния пропитывают полученной жидкой смесью и сушат при температуре, меньшей температуры кипения жидкой составляющей указанной жидкой смеси в течение 0,5÷5 часов. Цикл операций пропитка-сушка проводят до достижения концентрации марганца в пределах 0,18÷0,64 вес.% от общего конечного веса прессовки. Затем отжигают высушенную матрицу диоксида кремния в атмосфере воздуха при температуре 1200±100°С в течение 0,5÷5 часов. Полученный люминесцентный наноструктурный композиционный керамический материал обладает интенсивным излучением зеленого цвета в полосе 500÷570 нм. 1 табл., 1 ил.

Способ получения люминесцентного наноструктурного композиционного керамического материала, содержащий изготовление полуфабриката, включающего жидкую составляющую и диоксид кремния, сушку и отжиг, отличающийся тем, что изготовление указанного полуфабриката осуществляют путем формования порошка диоксида кремния SiO2 с удельной площадью поверхности (90±15)м2/г и средним размером частиц (20±5)нм под давлением 0,3÷0,5 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,2÷0,5, смешивания шестиводного порошка азотнокислого марганца Mn(NO3)2·6H2O и водного раствора азотнокислого цинка Zn(NO3)2, имеющего концентрацию (50±10)г/л, в такой пропорции, чтобы на 1 мл водного раствора азотнокислого цинка приходилось 0,05÷0,15 г шестиводного порошка азотнокислого марганца, и пропитки пористой матрицы диоксида кремния полученной жидкой смесью азотнокислых цинка и марганца, затем сушат пропитанную матрицу диоксида кремния при температуре, меньшей температуры кипения жидкой составляющей указанной жидкой смеси, в частности, при температуре 60÷80°С, в течение 0,5÷5 ч, цикл операций пропитка-сушка проводят, повторяя его при необходимости, до достижения концентрации марганца в пределах 0,18÷0,64 вес.% от общего конечного веса прессовки, после чего производят отжиг высушенной матрицы диоксида кремния в атмосфере воздуха при температуре (1200±100)°С в течение 0,5÷5 ч.

| KONG D.Y | |||

| et al, Sol-Gel Synthesis and Characterisation of ZnSiO:Mn·SiO Spherical Core-Shell Particles, J | |||

| Electrochem | |||

| Soc., 2005, v.152, №9, p.p.146-151 | |||

| RU 92002263 A, 10.05.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРА НА ОСНОВЕ ОРТОСИЛИКАТА ЦИНКА | 1994 |

|

RU2084488C1 |

| СМЕШАННЫЙ ЛЮМИНОФОР С ЗЕЛЕНЫМ ИЗЛУЧЕНИЕМ И КАТОДНАЯ ЭЛЕКТРОННО-ЛУЧЕВАЯ ТРУБКА | 1995 |

|

RU2144053C1 |

| RU 2005137151 A, 10.06.2006 | |||

| US 4242221 A, 30.12.1980 | |||

| US | |||

Авторы

Даты

2010-03-10—Публикация

2008-06-25—Подача