Область и уровень техники

Настоящее изобретение, в целом, относится к способам, конструкциям и структурам инжекционного формования и, в частности, к способам многоэтапного формования для изготовления полученных инжекционным формованием полых изделий. Примерные применения формованных изделий включают в себя надувные буферы для смягчения травм при столкновении транспортных средств. Описаны конструкции буфера и способы для формования, а также технологическая оснастка для изготовления буфера.

Активный буфер является защитным устройством для пассажира или водителя транспортного средства с газонадувным эластичным баллоном для поглощения ударов и уменьшения травм у пассажиров или водителя во время удара при столкновении. Активные буферы развертываются при столкновении транспортного средства, чтобы амортизировать ударную силу пассажира или водителя о внутреннюю панель транспортного средства. В противоположность воздушным подушкам безопасности, которые появляются из-за различных проемов при надувании, активные буферы используют саму поверхность внутренней отделки салона, чтобы расширяться по распознаванию события удара при столкновении, чтобы гасить удар пассажира или водителя и рассеивать энергию посредством вентиляции газа для надувания.

Буфер имеет расширяемую полую камеру, типично сформированную посредством инжекционного формования обращенной к внутренней области транспортного средства передней секции стенки отделки салона и задней секции эластичного баллона. Передняя и задняя секции могут быть скреплены по периферии для соединения двух секций, образующих камеру. Этот технологический процесс дает преимущества инжекционного формования, которые включают в себя: предоставление материалов более высокой прочности и стойкости, чем дутьевое формование, изготовление частей с хорошей подгонкой и чистовой обработкой, и формирование каждой секции отдельно, так что разный материал и разная толщина материала могут использоваться при создании каждой секции.

Однако, этот технологический процесс также имеет недостатки. Отдельная формовка и последующее выравнивание и соединение частей увеличивает время и трудозатраты, необходимые для производства буфера. Сварной шов между двумя секциями создает слабое место, которое повышает вероятность разделения сварочного шва во время надувания или повышает процент брака модулей буфера во время изготовления. Процесс сварки нагретыми пластинами как правило приводит к формированию сварного шва на плоской поверхности, так что направление силы надувания является перпендикулярным сварному шву, что может приводить к отслаиванию и разделению сварного шва, когда буфер надувается.

Различные механические напряжения во время надувания могут вносить вклад в вероятность разделения сварного в стыке крепления между отдельно формованными структурами. Вследствие конфигурирования крепления для становления складчатой стенки эластичного баллона надувной, значительные механические напряжения отслаивания испытываются в некоторых конструкциях сварных швов во время расширения. Пластмассовый стык, как правило, демонстрирует большую прочность на срез, чем на отслаивание. Было бы желательно использовать в своих интересах большую прочность на срез, для того чтобы уменьшать вероятность разделения стыка.

Поэтому, существует необходимость создания конструкции и процесса производства буфера, которые обеспечивают преимущества инжекционного формования наряду с уменьшением неэффективности и разделения стыка. Подобным образом, такие конструкция и технологический процесс были бы полезны для других прочных полых изделий, таких как сосуды под давлением.

Сущность изобретения

В одном из аспектов изобретения предусмотрен способ для инжекционного формования полого изделия посредством многоэтапного формования в литейной форме. Примерный способ содержит: предоставление состоящей из трех деталей литейной формы; впрыскивание первой порции первого формовочного материала в полость между первой литейной формой и второй литейной формой, чтобы сформировать первую часть; впрыскивание второй порции второго формовочного материала в полость между второй литейной формой и третьей литейной формой, чтобы сформировать вторую часть; переустановку по меньшей мере одной литейной формы для выравнивания первой литейной формы и третьей литейной формы, при этом первая часть удерживается в первой литейной форме, а вторая часть удерживается в третьей литейной форме; впрыскивание третьей порции третьего формовочного материала в полость между первой частью и второй частью, при этом третий формовочный материал присоединяет первую часть к второй части, тем самым, формируя полое изделие.

Дополнительным признаком в вариантах осуществления изобретения является ограничение потока третьей порции зоной сжатия, сформированной подгонкой первой части к второй части.

Еще один аспект изобретения состоит в том, чтобы предоставить технологическую оснастку для многоэтапного формования в литейной форме.

Один из вариантов осуществления предусматривает состоящую из трех частей литейную форму с многоэтапным формованием в литейной форме без извлечения частей из формовочной литейной формы до соединения частей.

Один из вариантов осуществления конструкции, состоящей из трех частей литейной формы, предоставляет возможность для синхронной обработки и переноса центральной литейной формы между двумя литейными машинами для инжекционного формования.

Еще один вариант осуществления предусматривает состоящую из четырех частей литейную форму с многоэтапным формованием в литейной форме без извлечения частей из по меньшей мере одной из формовочных литейных форм до соединения частей.

Еще один вариант осуществления предусматривает по меньшей мере одну отдельную соединительную форму с переносом одной или более частей в соединительную форму. Подобным образом, скорее литейные формы, чем части, могут переноситься между литейными машинами для инжекционного формования.

Еще один аспект изобретения состоит в том, чтобы предоставить полый объект, который экономически эффективен для производства и эстетически привлекателен. В некоторых вариантах осуществления, полое изделие является буфером транспортного средства.

В вариантах осуществления изобретения, стык между частями полого объекта прочен и устойчив к разделению.

Таким образом, согласно первому объекту настоящего изобретения создан способ инжекционного формования полого изделия с использованием литейной машины для инжекционного формования с состоящей из трех деталей литейной формой, при котором:

впрыскивают первую порцию первого формовочного материала в полость между первой литейной формой и второй литейной формой для образования первой части;

впрыскивают вторую порцию второго формовочного материала в полость между второй литейной формой и первой литейной формой для образования второй части;

переустанавливают по меньшей мере одну литейную форму для выравнивания первой литейной формы и третьей литейной формы, при этом первую часть удерживают в первой литейной форме, а вторую часть удерживают в третьей литейной форме;

впрыскивают третью порцию третьего формовочного материала в полость между первой частью и второй частью, причем третий формовочный материал присоединяет первую часть ко второй части, таким образом формируя полое изделие.

Предпочтительно, полое изделие является узлом буфера транспортного средства.

Предпочтительно, дополнительно ограничивают поток третьей порции посредством зоны сжатия, сформированной подгонкой первой части ко второй части.

Предпочтительно, вторая литейная форма является несимметричной.

Предпочтительно, полое изделие содержит:

полученную инжекционным формованием панель, имеющую гребень и борозду, прилегающие к периметру панели,

полученное инжекционным формованием полотно, имеющее соединительную секцию на наружной периферии полотна, при этом соединительная секция находится в пределах борозды; и

полученное инжекционным формованием соединение между соединительной секцией полотна и бороздой панели.

Предпочтительно, первый формовочный материал является таким же, как второй формовочный материал.

Предпочтительно, первый формовочный материал не является таким же, как второй формовочный материал.

Предпочтительно, дополнительно впрыскивают первый формовочный материал одновременно с впрыскиванием второго формовочного материала.

Предпочтительно, дополнительно:

эксплуатируют вторую литейную машину для инжекционного формования в синхронной работе со смещением с первой литейной машиной для инжекционного формования, при этом вторую литейную форму используют в обеих машинах;

снимают вторую литейную форму с первой машины после того, как первая машина впрыскивает вторую порцию второго формовочного материала, и до того, как первая машина впрыскивает третью порцию третьего формовочного материала;

переносят вторую литейную форму с первой машины на вторую машину; и

возвращают вторую литейную форму со второй машины на первую машину после того, как вторая машина впрыскивает вторую порцию второго формовочного материала, и до того, как вторая машина впрыскивает третью порцию третьего формовочного материала.

Согласно второму объекту настоящего изобретения создано полое изделие, содержащее:

полученную инжекционным формованием панель, имеющую гребень и борозду вблизи периметра панели;

полученное инжекционным формованием полотно, имеющее соединительную секцию на наружной периферии полотна, при этом соединительная секция находится в пределах борозды; и

полученное инжекционным формованием соединение между соединительной секцией полотна и бороздой панели.

Предпочтительно, зона сжатия между панелью и полотном ограничивает соединение с бороздой.

Предпочтительно, полое изделие представляет собой узел буфера.

Предпочтительно, панель является панелью отделки салона транспортного средства, а полотно является складчатым эластичным баллоном.

Предпочтительно, полое изделие дополнительно содержит множество прикрепленных с возможностью разъединения лапок, проходящих из панели сквозь эластичный баллон, при этом полученный инжекционным формованием фиксатор прикрепляет лапки к полотну.

Предпочтительно, полотно дополнительно содержит фланец, проходящий наружу на периферии соединительной секции, причем фланец формирует поверхность скрепления для полученного инжекционным формованием соединения.

Предпочтительно, панель и полотно сформированы по существу одновременно в единственной литейной машине для инжекционного формования.

Предпочтительно, панель и полотно совместно отформованы в состоящей из трех частей формовочной литейной форме, при этом панель остается в первой литейной форме формовочной литейной формы, а полотно остается во второй литейной форме формовочной литейной формы во время инжекционного формования соединения.

Предпочтительно, панель и полотно совместно отформованы в состоящей из трех частей формовочной литейной форме,

при этом панель остается в первой литейной форме формовочной литейной формы, а полотно остается во второй литейной форме формовочной литейной формы во время инжекционного формования соединения,

причем зона сжатия между панелью и полотном ограничивает соединение с бороздой.

Предпочтительно, панель и полотно совместно отформованы в состоящей из четырех частей формовочной литейной форме, при этом панель остается в центральной оснастке панели формовочной литейной формы, а полотно остается в центральной оснастке полотна формовочной литейной формы во время инжекционного формования соединения.

Согласно третьему объекту изобретения создан инструмент для инжекционного формования, содержащий состоящий из четырех частей инструмент с поворотными симметричными центральными инструментами.

В соответствии с вышеизложенными аспектами изобретения, предусмотрены примерные способы, системы, конструкции и оснастки.

Краткое описание чертежей

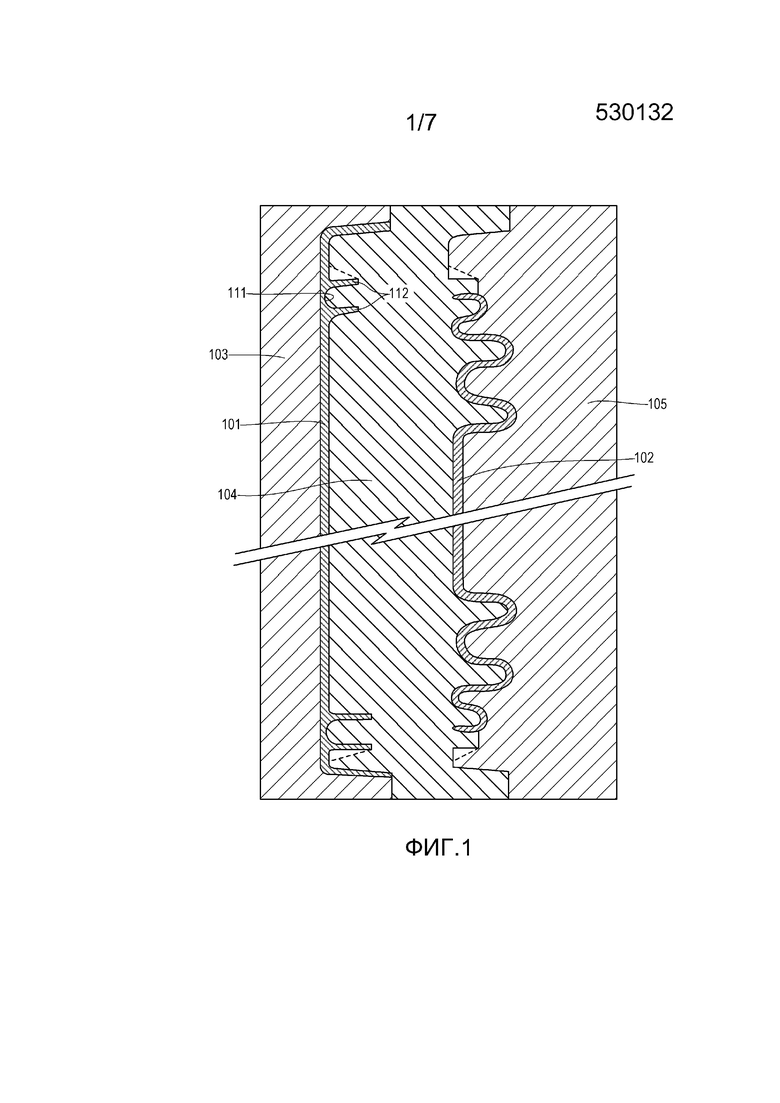

Фиг. 1 - вид в поперечном разрезе литейной формы для буфера, имеющей три секции литейной формы;

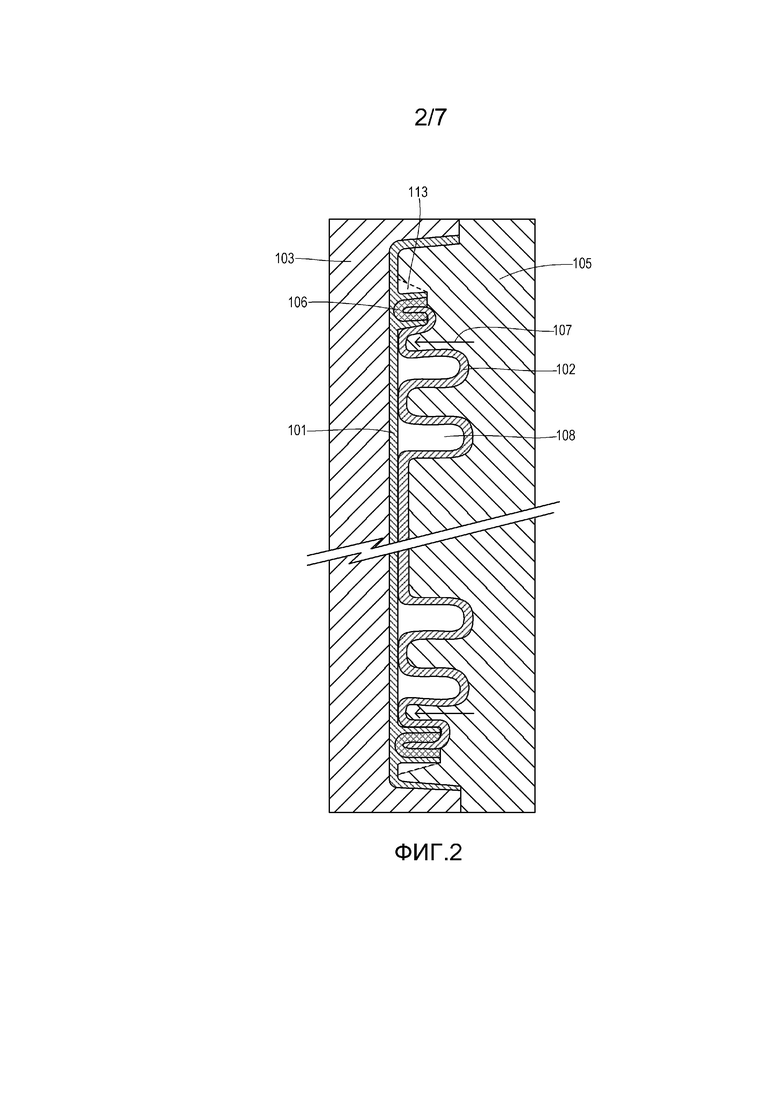

Фиг. 2 - вид в поперечном разрезе литейной формы для буфера с фиг. 1 с выровненными центральной секцией литейной формы и наружными секциями литейной формы;

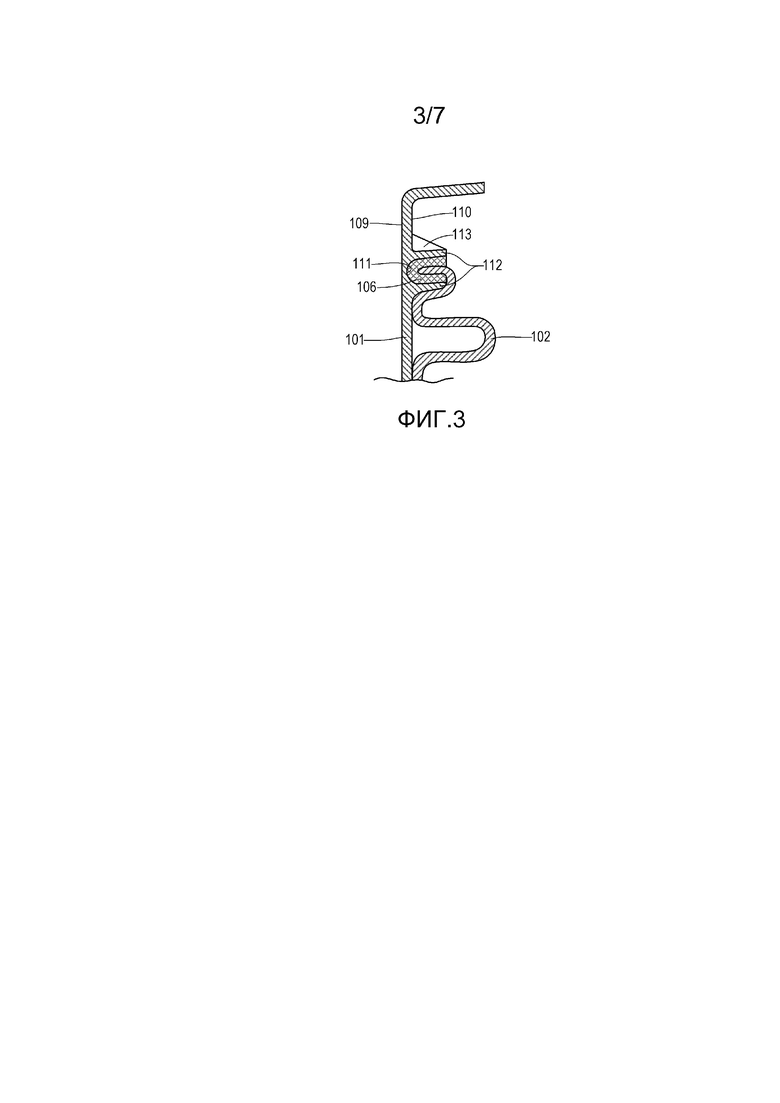

Фиг. 3 - детализированный вид в поперечном разрезе сформированного буфера;

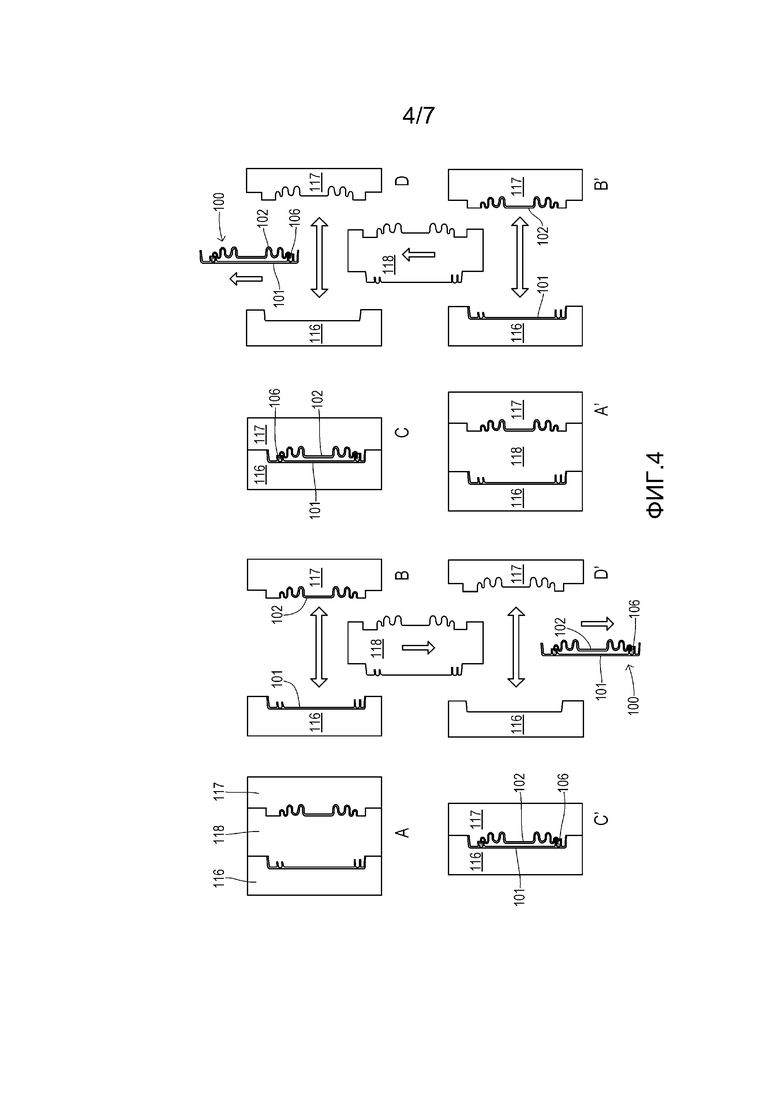

Фиг. 4 - изображение последовательности для формирования буфера с использованием двухмашинного процесса с совместно используемой центральной литейной формой;

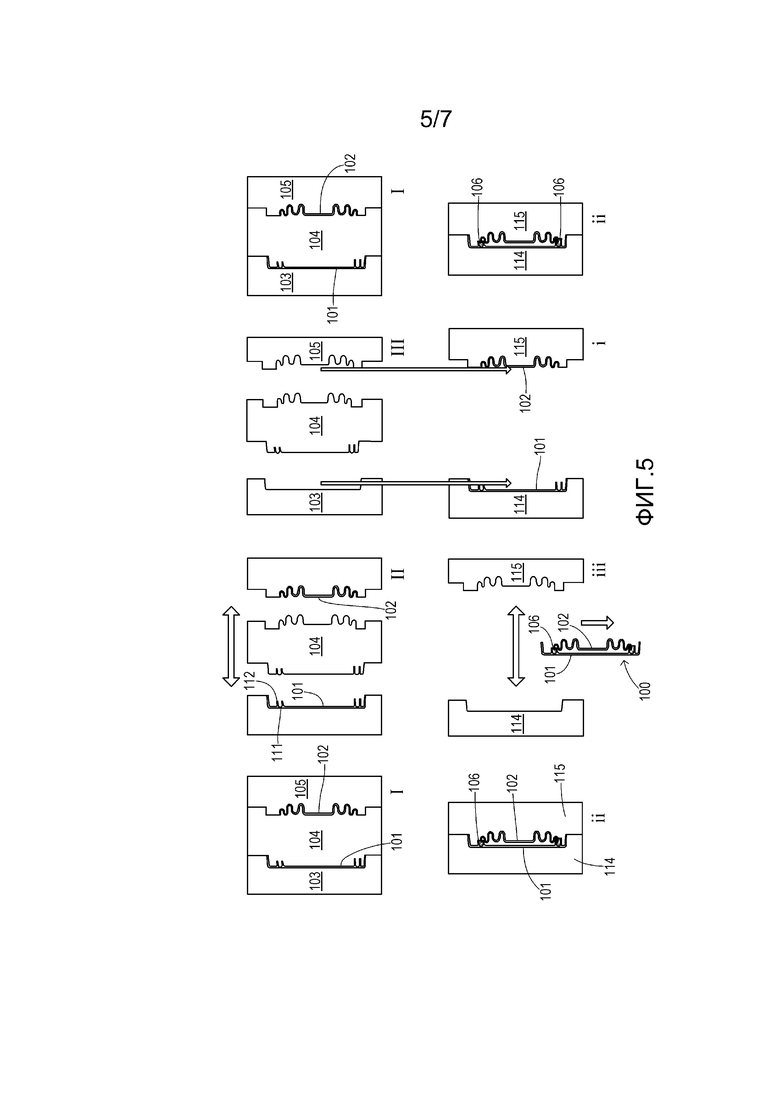

Фиг. 5 - изображение последовательности для формирования буфера с использованием двухмашинного процесса с переносом части;

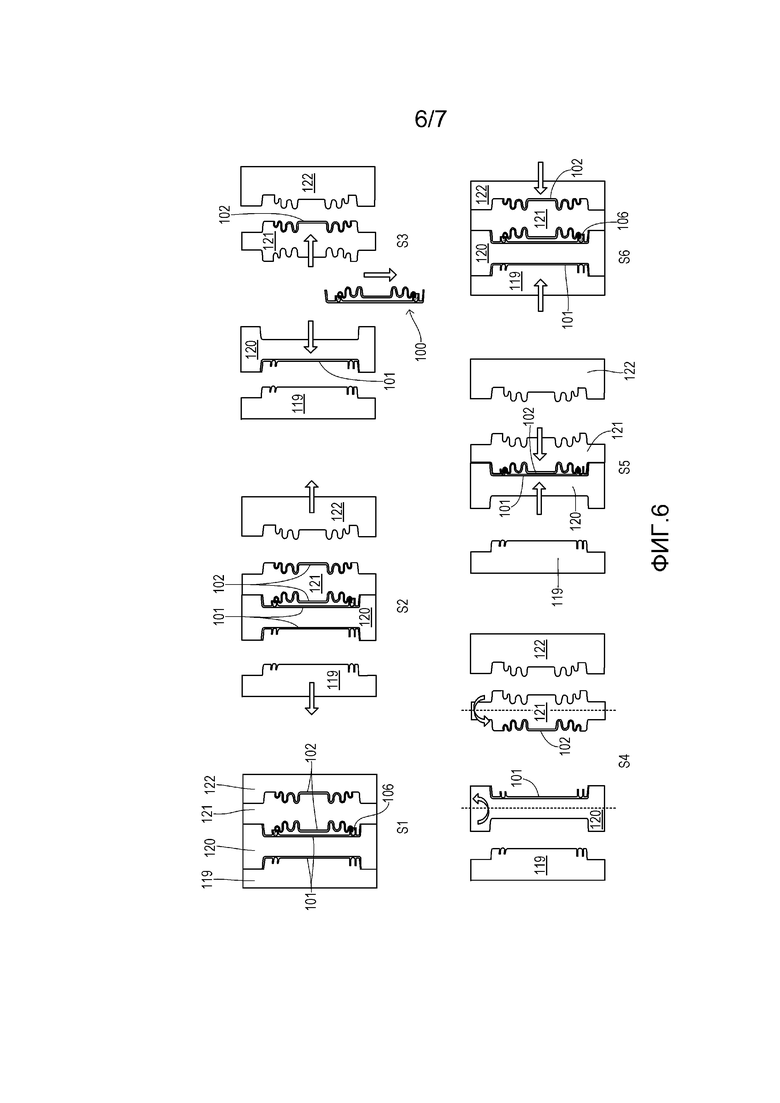

Фиг. 6 - изображение последовательности для формирования буфера с использованием состоящей из четырех деталей литейной формы, имеющей две поворотных центральных литейных формы;

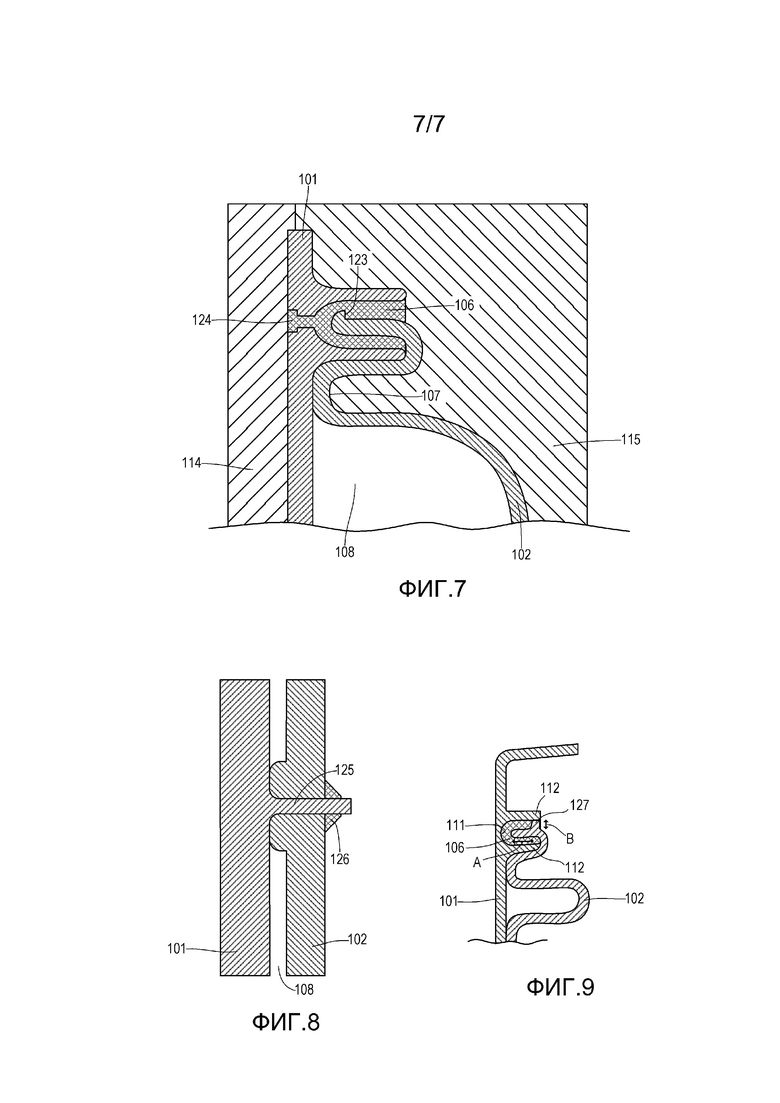

Фиг. 7 - детализированный вид в поперечном разрезе стыка буфера с частями панели отделки салона и эластичного баллона, извлеченными из литейной формы в стыковочную литейную форму для соединения;

Фиг. 8 - детализированный вид в поперечном разрезе отрывных лапок в узле буфера; и

Фиг. 9 - детализированный вид в поперечном разрезе сформированного буфера, показывающий фланец.

Подробное описание предпочтительных вариантов осуществления изобретения

В материалах настоящей заявки описаны конструкции и способы производства полого изделия с использованием инжекционного формования с многоэтапным формованием для создания прочной структуры. Примерные варианты осуществления включают в себя расширяемые полые изделия, пригодные для использования в системах обеспечения безопасности с активными буферами.

Структура активного буфера типично включает в себя наружную стенку или панель отделки салона, обращенную к пассажиру или водителю транспортного средства, прикрепленное к внутренней стенке гибкое полотно или эластичный баллон вдоль герметизированной периферии. Одна или обе из стенок являются деформируемыми, чтобы предоставлять надувную подушку. Внутренняя стенка эластичного баллона может иметь складчатую (например, гармошкообразную) область, которая разворачивается во время надувания.

Конструкции буфера включают в себя: патент США № 8205909, включенный в материалы настоящей заявки посредством ссылки и раскрывающий активный коленный буфер, встроенный в дверцу перчаточного ящика, которая облегчена по весу и визуально привлекательна; патент США № 8474868, также включенный в материалы настоящей заявки посредством ссылки и раскрывающий еще одну конструкцию, в которой активный буфер включает в себя наружную стенку или панель отделки салона, которая обращена к пассажиру или водителю транспортного средства, прикрепленную к внутренней стенке или панели вдоль заделанной периферии.

Чтобы помогать защите ног пассажира или водителя транспортного средства, система активного коленного буфера может быть расположена прилегающей к зоне пространства для ног транспортного средства. Система может иметь компонент панели основания, который формирует опорную структуру или основу для буфера. Основание может быть частью дверцы перчаточного ящика, прикрепленной к транспортному средству креплением на шарнирах из полости для хранения или перчаточного ящика. В качестве альтернативы, активный буфер может быть установлен на другую опорную конструкцию, например, такую как опора приборной панели под рулевой колонкой. Такие места взаимодействуют с коленями человека, едущего в соответствующем положении посадки внутри транспортного средства. Буфер также может быть размещен для защиты других участков тела, такой как буфер, установленный на пассажирской двери для защиты торса от внутреннего удара. Источник газа для надувания, или нагнетательный насос, может управляться механически или электронным образом для ввода в действие во время удара при столкновении, чтобы выпускать газ для надувания буфера.

Инжекционное формование используется при изготовлении буфера. В существующих процессах, части буфера формуются раздельно, независимо с использованием разных оснасток, специфичных для каждой детали, компонента или секции. Каждая деталь формируется несинхронно с другими частями буфера и собирается после того, как процесс инжекционного формования завершен.

В противоположность, варианты осуществления изобретения описывают инжекционное формование со сборкой в литейной форме стенки эластичного баллона и стенки отделки салона буфера. Варианты осуществления описывают впрыск совместного формовочного материала для формирования соединения между частями. Варианты осуществления описывают конфигурацию складок и литейных форм для ограничения потока совместно формуемого материала. Варианты осуществления описывают состоящую из трех частей литейную форму, состоящую из трех частей литейную форму с двухмашинной синхронной производственной линией, систему литейных форм с надвижной матрицей и состоящую из четырех частей литейную форму. Варианты осуществления также описывают расположенные рядом литейные машины, применяющие совместно используемую центральную оснастку литейной формы. Варианты осуществления описывают формирование механического замка между частями с использованием переноса частей между литейными формами.

Далее, фиг. 1-3 показывают состоящую из трех деталей оснастку с соединением многоэтапного формования в литейной форме. Многочисленные части формируются и соединяются друг с другом без извлечения частей из литейной формы, оснастки или матрицы, в которой формировалась часть. Две несимметричные половины или стороны узла формируются одновременно первой порцией и второй порцией формовочного материала для инжекционного формования с использованием трех литейных форм или оснасток, а затем соединяются третьей порцией формовочного материала для инжекционного формования после извлечения центральной литейной формы.

Фиг. 1 показывает поперечное сечение литейных форм для узла коленного буфера. Обращенная к пассажиру панель 101 отделки салона формируется между первой литейной формой 103 и второй литейной формой 104. Полотно 102 расширяемого складчатого эластичного баллона формируется между второй литейной формой 104 и третьей литейной формой 105. Вторая литейная форма 104 снимается, и фиг. 2 показывает панель 101 отделки салона в первой литейной форме 103, прилегающую к полотну 102 эластичного баллона в третьей литейной форме 105. Панель 101 отделки салона располагается прилегающей к полотну 102 эластичного баллона соединительным материалом 106, стыкующим две секции. Материалы, формирующие соединение 106, панель 101 отделки салона и полотно 102 эластичного баллона, могут быть одним и тем же формовочным материалом для инжекционного формования или могут формироваться из разных материалов.

Как показано на фиг. 2, третья литейная форма 105 имеет зону 107 сжатия, которая предотвращает вытекание впрыскиваемого соединительного материала за первую складку и в центральную полость 108, когда первая 103 и третья 105 литейные формы выровнены для формирования соединения 106.

Многоэтапное формование в литейной форме между полотном 102 эластичного баллона и панелью 101 отделки салона способствует выравниванию, тем самым, улучшая размерную точность для хорошего качества подгонки и чистовой обработки. Применение стыковочного материала многоэтапного формования, в то время как полотно 102 эластичного баллона и панель 101 отделки салона остаются в по меньшей мере одной литейной форме из этапа формирования, также улучшает соединение, так как остаточное тепло в части, остающейся в литейной форме, содействует соединению для большинства формовочных материалов для инжекционного формования. Процесс также снижает энергопотребление, так как литейные формы не требуют полного охлаждения до этапа соединения, а цикл нагрева и охлаждения использует большую долю энергии в процессе инжекционного формования. Уменьшение количества переносов литейных форм также минимизирует видимые дефекты от использования выталкивателей литейной формы.

Фиг. 3 показывает детализацию поперечного сечения секции сформированного узла 100 коленного буфера в неразвернутом положении. Она показывает панель 101 отделки салона, соединение 106 и полотно 102 эластичного баллона. Центральная зона между панелью 101 отделки салона и полотном 102 эластичного баллона формирует полость 108 для расширения. Полотно 102 эластичного баллона в неразвернутом положении имеет складки или гармошкообразные сгибы, которые разворачиваются для расширения в развернутое положение, когда полость 108 заполняется газом для надувания. Панель 101 отделки салона имеет наружную поверхность 109, обращенную в пространство кабины транспортного средства, и внутреннюю поверхность 110, обращенную к полотну 102 эластичного баллона.

Внутренняя поверхность 110 показывает борозду 111 и гребни 112 возле периферии внутренней поверхности 110. Кромка полотна 102 эластичного баллона вставляется в борозду, канал или паз 111 между гребнями 112. Соединение 106 сцепляет кромку эластичного баллона с панелью 101 отделки салона в борозде 111 между гребнями 112. Одно из преимуществ расположения соединения 106 в пазу 111 между гребнями 112 состоит в том, что сила надувания эластичного баллона прикладывает скорее силу среза, чем силу отслаивания, в месте соединения между полотном 102 эластичного баллона и панелью 101 отделки салона. В некоторых вариантах осуществления, соединение 106, нагруженное на срез, является более прочным, чем предел прочности на разрыв полотна 102 эластичного баллона.

В дополнение к усиленной прочности, еще одно преимущество расположения и конфигурации соединения в по существу перпендикулярном пазу, герметизированном около периферии и окружности панели, большая зона имеется в распоряжении для полости 108 для надувания по сравнению с буферами, имеющими эластичный баллон, приваренный плашмя вплотную к внутренней стороне стенки отделки салона. Так как полученной инжекционным формованием стык может быть более узким, чем сварной стык, большая пневматическая подушка или полость для надувания может быть предоставлена конструкцией формованного буфера по сравнению со стандартной сварной конструкцией буфера в пространстве эквивалентного размера.

Дополнительные преимущества полученной инжекционным формованием конструкции над сварной конструкцией буфера включают в себя: повышенная размерная точность в стыковочных частях, приводящая к улучшенной подгонке и чистовой обработке; экономии стоимости по пространству, оборудованию и трудозатратам посредством устранения сварочной станции из процесса; и уменьшенным отходам, и более низким процентам брака частей вследствие устранения изменчивости сварного шва.

Гребни 112 могут быть усилены косынками 113. Косынки 113 или подобные ребрам опоры обеспечивают жесткость, прочность и поддержку без непомерного объема или толщины панели 101 отделки салона. Вмятины в наружной поверхности 109 панели отделки салона избегаются посредством использования косынок 113 для опоры, давая зоне гребня возможность иметь усиленную прочность, тем временем, поддерживая толщину, которая соразмерна со средней толщиной стенки.

Размеры буфера могут настраиваться и проектироваться в отношении выбранных материалов и требуемых функциональных параметров. В конструкции кабины транспортного средства, эстетически привлекательные материалы, часто указываемые ссылкой как материалы класса A, как правило выбираются для поверхностей, видимых в кабине. В противоположность, материалы, выбранные главным образом для функционирования и не предназначенные для внешней привлекательности, часто указываемые ссылкой как материалы класса B, могут выбираться для скрытых поверхностей. Например, панель 101 отделки салона может быть сформирована с использованием материалов класса A наряду с тем, что полотно 102 эластичного баллона может быть сформировано с использованием материалов класса B.

Одна или более литейных форм могут быть снабжены многочисленными инжекционными литниками. Использование многочисленных литников в одиночной литейной форме обеспечивает отдельные входные отверстия для впрыска формовочного материала и впрыска соединительного материала. Также могут быть предусмотрены многочисленные входные отверстия для одиночного материала. В некоторых вариантах осуществления, инжекционные литники равномерно разнесены вдоль линии стыка. В некоторых вариантах осуществления, литники разнесены по существу равномерно с интервалами. В некоторых вариантах осуществления, литники выполнены с возможностью направлять поток впрыскиваемого материала. В некоторых вариантах осуществления, литники выполнены с возможностью направлять впрыскиваемый соединительный материал, чтобы тек в по существу одном направлении вокруг стыка.

Полый объект может быть сформирован с использованием обработки подвижным матрицедержателем. В обработке подвижным матрицедержателем, сегменты полого объекта формируются в первом наборе литейных форм, и такие литейные формы затем переводятся в выравнивание внутри машины для стыковки сегментов.

Фиг. 4 представляет собой изображение последовательности для формирования буфера с использованием двухмашинного процесса с совместно используемой центральной оснасткой. Этапы продвигаются при параллельной синхронной работе со смещением. Каждая машина или инжекционная станция продвигается по этапам инжекционного формования в цикле. Каждая машина имеет оснастку 116 панели отделки салона и оснастку 117 эластичного баллона. Также есть центральная оснастка 118, которая перемещается между двумя машинами. Центральная оснастка 118 может перемещаться вручную или, предпочтительнее, посредством автоматизированного процесса.

Как показано на фиг. 4, этапами являются: A) формирование панели 101 отделки салона и полотна 102 эластичного баллона, B) извлечение центральной литейной формы 118, C) стыковка панели 101 отделки салона и полотна 102 эластичного баллона на соединении 106, и D) выбрасывание сформированного узла 100 буфера, затем, повторяются. Этапы во второй машине смещены относительно первой машины, но продолжаются в том же порядке. Центральная литейная форма 118 используется в первой машине, когда она не используется второй машиной. Таким образом, в то время как первая машина циклически продвигается по этапам с A на B, на C, на D и обратно на A, вторая машина циклически продвигается через с C’ на D’, на A’, на B’ и обратно на C’. Две машины работают в синхронизированных циклах.

Фиг. 5 показывает двухмашинный одновременный процесс с переносом части. Этапами в первой машине являются: I) формирование панели 101 отделки салона и полотна 102 эластичного баллона, II) разделение литейных форм, III) перемещение панели 101 отделки салона и полотна 102 эластичного баллона во вторую машину, и повторение. Этапами во второй машине являются i) размещение панели 101 отделки салона и полотна 102 эластичного баллона в первой стыковочной литейной форме 114 и второй стыковочной литейной форме 115, ii) выравнивание первой стыковочной литейной формы 114 и второй стыковочной литейной формы 115, и впрыскивание соединительного материала для формирования соединения 106, стыкующего панель 101 отделки салона и полотна 102 эластичного баллона, и iii) разделение первой стыковочной литейной формы 114 и второй стыковочной литейной формы 115, и выталкивание сформированного узла 100 буфера, затем повторение. Этапы во второй машине смещены относительно первой машины, но продолжаются в том же порядке.

Результат процесса, показанного на фиг. 5 также может достигаться посредством раздельного и несинхронного формования панели 101 отделки салона и/или полотна 102 эластичного баллона. С использованием способа с переносом частей, панель 101 отделки салона и полотно 102 эластичного баллона каждые могут формоваться отдельно, каждый в состоящей из двух частей литейной форме. По существу, сформированные части панели 101 отделки салона и полотна 102 эластичного баллона размещаются в первой стыковочной литейной форме 114 и второй стыковочной литейной форме 115, и соединительный материал впрыскивается для формирования соединения 106.

Фиг. 6 представляет собой изображение последовательности для формирования буфера с использованием состоящей из четырех деталей литейной формы, имеющей две поворотных центральных литейных формы. Как показано на фиг. 6, состоящая из четырех деталей оснастка с двумя поворотными центральными оснастками может быть выполнена с возможностью изготавливать узел 100 буфера. Первая наружная литейная форма является охватываемой оснасткой 119 стенки отделки салона. Первая центральная оснастка является охватывающей оснасткой 120 стенки отделки салона. Охватываемая и охватывающая оснастки стенки отделки салона формируют литейную форму для панели 101 отделки салона. Вторая наружная литейная форма является охватываемой оснасткой 122 стенки эластичного баллона. Вторая центральная оснастка является охватывающей оснасткой 121 стенки эластичного баллона. Охватываемая и охватывающая оснастки стенки эластичного баллона формируют литейную форму для полотна 102 эластичного баллона. Посредством поворачивания, первая и вторая центральные оснастки располагают панель 101 отделки салона и полотно 102 эластичного баллона для формирования стыкового соединения 106 между двумя половинами.

Примерная циклическая последовательность для формирования узла эластичного баллона и отделки салона буфера с использованием состоящей из четырех деталей оснастки изложена ниже. Этап 1) S1 Литейная форма полностью смыкается. Панель 101 отделки салона и полотно 102 эластичного баллона стыкуются, чтобы формировать соединение 106 между центральными оснастками, охватывающей оснасткой 120 стенки отделки салона и охватывающей оснасткой 121 стенки эластичного баллона. Панель 101 отделки салона формируется между центральной охватывающей оснасткой 120 стенки отделки салона и охватываемой оснасткой 119 стенки отделки салона в первой наружной литейной форме. Полотно 102 эластичного баллона формируется между центральной охватывающей оснасткой 121 стенки эластичного баллона и охватываемой оснасткой 122 стенки эластичного баллона во второй наружной литейной форме. Этап 2) S2 Наружные формы размыкаются. Сформированное полотно 102 эластичного баллона и панель 101 отделки салона остаются в своих соответственных охватывающих центральных литейных формах. Этап 3) S3 Центральные литейные формы разделяются. Узел буфера с состыкованным эластичным баллоном и отделкой салона выталкивается из центральной полости. Этап 4) S4 Центральные литейные формы поворачиваются. Сформированные полотно 102 эластичного баллона и панель 101 отделки салона расположены друг против друга в своих соответственных центральных оснастках. Этап 5) S5 Центральные оснастки сводятся, закрывая центральную полость и располагая полотно 102 эластичного баллона и панель 101 отделки салона для соединения. Этап 6) S6 Цикл повторяется. Центральные оснастки поворачиваются относительно положений нескольких этапов ранее, однако, вследствие своего профиля, цикл может повторяться с начала, и этап 6 S6 эквивалентен этапу 1 S1.

В этом перекрывающемся циклическом процессе изготовления, профиль каждой центральной оснастки сконструирован, чтобы сопрягаться с литейной формой как в начальном, так и повернутом положении. В показанном варианте осуществления, каждая центральная оснастка имеет первую сторону и вторую сторону, и оснастка симметрична между первой стороной и второй стороной.

Этот процесс изготовления полезен, так как один узел буфера с отделкой салона и эластичным баллоном может стыковаться наряду с тем, что формируются другие панель 101 отделки салона и полотно 102 эластичного баллона. Это перекрывающееся изготовление повышает скорость формования и снижает затраты на обработку. Еще одна выгода состоит в том, что части буфера остаются в литейной форме и в машине, тем самым, способствуя выравниванию между частями на этапе соединения. Процесс может сокращать время обработки, так как части не требуют полного охлаждения извлечения из литейной формы перед соединением. Литейная машина для инжекционного формования может быть приспособлена для использования разных материалов для каждого из панели 101 отделки салона, полотна 102 эластичного баллона и стыкового соединения.

Фиг. 7 представляет собой детализированный вид в поперечном разрезе стыка буфера с частями панели и эластичного баллона, извлеченными из литейной формы в стыковочную литейную форму для соединения. При проектировании частей для изготовления в процессе инжекционного формования, важно гарантировать, что часть будет формироваться без блокировки матрицы. Блокировка матрицы происходит, когда конфигурация препятствует открыванию со скольжением литейной формы без повреждения формованной части или литейной формы. Различные способы могут использоваться для создания профилей, которые вызывали бы блокировку матрицы, если формируются в стандартном одноэтапном процессе формования. Способы, например, включают в себя многоэтапное формование и литейные формы с частями, которые разводятся в более чем одной плоскости. Фиг. 7 показывает конструкцию стыка для частей, перемещенных во вторую литейную форму для этапа соединения с частями во второй литейной форме. Этот процесс предусматривает способ, посредством которого соединительный материал формирует свес 123 сегмента стенки эластичного баллона. Также показан сегмент панели 101 отделки салона, где соединение 106 продолжается и расширяется внутри панели 101 отделки салона для формирования механически заблокированного места 124 соединения. Механическое блокирование может обеспечивать дополнительную надежность и дополнительный механизм, кроме соединения материалом, для предотвращения разделения стыка.

Литник или литниковый ход для впрыска соединительного материала может быть предусмотрен в любой из первой стыковочной литейной формы 114 или второй стыковочной литейной формы 115. Многочисленные литники могут быть предусмотрены в литейной форме для впрыска одного или более материалов. Зона 107 сжатия предотвращает выдавливанию соединения 106 за первую складку и в полость 108 для расширения. Неприглядные зоны на обращенных в кабину поверхностях панели 101 отделки салона, такие как след от литника в местах литникового хода или блокирующего места 124 соединения, могут быть исправлены обивочным материалом или обработкой поверхности.

Как показано на фиг. 8, деталь 101 отделки салона дополнительно может включать в себя одну или более прикрепленных тепловым оплавлением выступающих стоек разрывных лапок 125. Эти лапки 125 могут выступать подобно стойкам из детали 101 отделки салона внутри полости 108 для расширения и в или сквозь полотно 102 эластичного баллона. Лапки 125 присоединяются с возможностью разъединения к полотну 102 эластичного баллона или к установочной структуре (не показана). Усы 125 могут быть прикреплены соединительным материалом многоэтапного формования в месте соединения лапки с полотном 102 эластичного баллона, чтобы формировать фиксатор 126 при впрыскивании соединительного материала. При нормального использования, лапки функционировали бы для улучшения подгонки и чистовой обработки, уменьшения вибрации, стабилизации детали отделки салона и/или ослабления ‘пустотелых’ звуков при натыкании на панель отделки салона. При событии надувания, фиксатор 126 или лапки 125 разламывались бы или разъединялись. В некоторых вариантах осуществления, каждая лапка 125 отсоединялась бы от полотна 102 эластичного баллона на фиксаторе 126 вследствие давления надувания.

Как показано на фиг. 9, полотно 102 эластичного баллона может формоваться с фланцем 127. Для повышения прочности стыка между панелью 101 отделки салона и полотном 102 эластичного баллона, может быть увеличена площадь поверхности соединения 106. Площадь поверхности может увеличиваться посредством увеличения размеров в направлении, показанном стрелкой A, увеличения глубины паза или борозды 111 и высоты выступа гребней 112. Посредством добавления фланца 127, площадь поверхности также может увеличиваться в направлении, указанном стрелкой B, наружу от центра полотна 102 эластичного баллона или параллельно лицевой поверхности панели 101 отделки салона.

Фланец 127 может быть выполнен с возможностью перекрывать наружный гребень 112. Фланец 127, в качестве альтернативы, может быть выполнен с возможностью перекрывать все или только часть соединения 106, не перекрывая наружный гребень 112. В дополнение к предоставлению дополнительно площади поверхности, фланец усиливает сопротивление стыка сила в многочисленных направлениях, предусматривая соединительную поверхность в обоих направлениях, A и B.

Внутренний эластичный баллон, стыковое соединение и наружная стенка отделки салона активного могут содержать формованные пластмассы, такие как полиэтилен, полиолефин или ПВХ (поливинилхлорид, PVC). Другие материалы, которые могут быть полезны при изготовлении буфера, например, включают в себя: акрилонитрил-бутадиен-стирол (ABS), нейлон, полибензимидазол (PBI), полипропилен, полиуретан и другие материалы, известные в данной области техники.

В конкретных установках и вариантах осуществления, полученный инжекционным формованием узел имеет дополнительные структуры, которые могут быть сформированы из полимеров, армированных волокном композитов, металлических сплавов, пластика, композитов, смол, полиэпоксидных соединений или других материалов. Узел может приспосабливаться средством, известным в данной области техники, таким как с использованием кронштейнов, скоб, каркасов, зажимов, вырезов, пазов для позиционирования, рычагов, шайб, прокладок, механизмов позиционирования, и т.п. Узел может быть модифицирован набивкой, армированием, вентиляционными клапанами, текстурированием, обивкой и дополнительными признаками.

Способы и системы были описаны со ссылкой на изготовление и конструкцию подкладок для обеспечения безопасности. Однако, способы и системы также полезны в других полых формованных предметах, таких как сосуды под давлением, сосуды для омывающей жидкости и топливные баки.

Термины и выражения, которые были применены, используются в качестве терминов описания, а не ограничения. Всякий раз, когда диапазон задан в описании изобретения, все промежуточные диапазоны и поддиапазоны, а также все отдельные значения, включенные в заданные диапазоны, подразумеваются включенными в раскрытие. Очевидно, что, хотя изобретение было раскрыто конкретными вариантами осуществления и примерами, необязательные признаки, модификации и варианты концепций, раскрытых в материалах настоящей заявки, могут быть использованы специалистами в данной области техники, и такие модификации и варианты считаются находящимися в рамках объема изобретения в качестве определенного прилагаемой формулой изобретения.

Изобретение относится к способам, конструкциям и структурам инжекционного формования. В изобретении представлены конструкции стыков, технологическая оснастка и способы формования для полого объекта, такого как автомобильный буфер. Способ инжекционного формования полого изделия с использованием литейной машины для инжекционного формования включает впрыскивание первой, затем второй порции формовочного материала, переустановление одной литейной формы для выравнивания первой формы. Впрыскивание третьей порции формовочного материала. Приведение в действие второй литейной машины в синхронную работу со смещением с первой литейной машиной. Способ и конструкция предусматривают последовательность операций и систему, которые содействуют выравниванию литейной формы, выравниванию частей, прочности материала, приспосабливаемости конструкции, эффективной обработке, пониженным трудозатратам, повышенным темпам изготовления, уменьшенному энергопотреблению из расчета на часть, эстетически привлекательным поверхностям и уменьшают или устраняют необходимость в сварке. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Способ инжекционного формования полого изделия с использованием литейной машины для инжекционного формования, имеющей состоящую из трех деталей литейную форму, при котором:

впрыскивают первую порцию первого формовочного материала в полость между первой литейной формой и второй литейной формой для образования первой части;

впрыскивают вторую порцию второго формовочного материала в полость между второй литейной формой и третьей литейной формой для образования второй части;

переустанавливают по меньшей мере одну литейную форму для выравнивания первой литейной формы и третьей литейной формы, при этом первую часть удерживают в первой литейной форме, а вторую часть удерживают в третьей литейной форме;

впрыскивают третью порцию третьего формовочного материала в полость между первой частью и второй частью, причем третий формовочный материал присоединяет первую часть ко второй части, таким образом формируя полое изделие;

приводят в действие вторую литейную машину для инжекционного формования в синхронной работе со смещением с первой литейной машиной для инжекционного формования, причем вторую литейную форму используют в обеих машинах;

снимают вторую литейную форму с первой машины после того, как первая машина впрыскивает вторую порцию второго формовочного материала, и до того, как первая машина впрыскивает третью порцию третьего формовочного материала;

переносят вторую литейную форму с первой машины на вторую машину; и

возвращают вторую литейную форму со второй машины на первую машину после того, как вторая машина впрыскивает вторую порцию второго формовочного материала, и до того, как вторая машина впрыскивает третью порцию третьего формовочного материала.

2. Способ по п. 1, при котором полое изделие является узлом буфера транспортного средства.

3. Способ по п. 1, при котором дополнительно ограничивают поток третьей порции посредством зоны сжатия, сформированной подгонкой первой части ко второй части.

4. Способ по п. 1, при котором вторая литейная форма является несимметричной.

5. Способ по п. 1, при котором формуют полое изделие, содержащее:

полученную инжекционным формованием панель, имеющую гребень и борозду, прилегающие к периметру панели,

полученное инжекционным формованием полотно, имеющее соединительную секцию на наружной периферии полотна, при этом соединительная секция находится в пределах борозды; и

полученное инжекционным формованием соединение между соединительной секцией полотна и бороздой панели.

6. Способ по п. 1, при котором первый формовочный материал является таким же, как второй формовочный материал.

7. Способ по п. 1, при котором первый формовочный материал отличается от второго формовочного материала.

8. Способ по п. 1, при котором дополнительно впрыскивают первый формовочный материал одновременно с впрыскиванием второго формовочного материала.

9. Способ инжекционного формования полого изделия в ходе синхронной работы со смещением, при котором:

а) выравнивают первую инжекционную станцию в первую конфигурацию, в которой центральный инструмент находится между первым передним инструментом и первым задним инструментом, выполненными с возможностью формирования первой передней части и первой задней части;

b) выравнивают вторую инжекционную станцию во вторую конфигурацию, в которой вторая передняя часть во втором переднем инструменте и вторая задняя часть во втором заднем инструменте выровнены, чтобы присоединить вторую переднюю часть ко второй задней части;

c) одновременно впрыскивают формовочный материал на первой и второй инжекционных станциях, в результате чего первая конфигурация формирует первую переднюю часть и первую заднюю часть, а вторая конфигурация соединяет вторую переднюю часть и вторую заднюю часть для получения полого изделия;

d) перемещают центральный инструмент с первой инжекционной станции ко второй инжекционной станции и изымают полое изделие из второй инжекционной станции;

e) выравнивают первую инжекционную станцию во вторую конфигурацию;

f) выравнивают вторую инжекционную станцию в первую конфигурацию;

g) одновременно впрыскивают формовочный материал на первой и второй инжекционных станциях;

h) перемещают центральный инструмент со второй инжекционной станции к первой инжекционной станции и изымают полое изделие из первой инжекционной станции; и

i) последовательно повторяют этапы а-h.

| US 7458604 B2, 02.12.2008 | |||

| Способ приготовления стереоспецифического адсорбента | 1959 |

|

SU125941A1 |

| АКТИВНЫЙ БУФЕР С ГЕРМЕТИЧНЫМ УПЛОТНЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2584408C2 |

| Дисковая паровая турбина | 1922 |

|

SU580A1 |

| US 8205909 B2, 26.06.2012 | |||

| US 8491008 B2, 23.07.2013 | |||

| US 8585087 B2, 19.11.2013 | |||

| DE 102013219164 A1, 28.05.2014. | |||

Авторы

Даты

2019-03-13—Публикация

2016-01-28—Подача