ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к области инжекционного формования пластически деформируемых материалов, а в частности - к способу управления, используемому при инжекционном формовании.

УРОВЕНЬ ТЕХНИКИ

Инжекционное формование пластмасс - многостадийный процесс. Этот процесс как таковой хорошо известен. Зачастую пластически деформируемый материал подают в виде гранул. В соответствии с одной концепцией, партия гранул может содержать отдельные гранулы, имеющие состав, соответствующий составу готового изделия. В соответствии с еще одной концепцией, партия может содержать гранулы различных типов и разного состава, так что состав, соответствующий составу готового изделия, имеет партия гранул в целом.

Гранулы подают в экструдер, в котором гранулы обрабатываются, например, посредством шнека экструдера, работающего непрерывно. Экструзионный шнек можно сравнить с транспортирующим шнеком, имеющим изменяющуюся глубину или шаг (либо и глубину, и шаг) для совершения над гранулами работы в увеличенном объеме, обеспечения улавливания высвобождающихся газов, и т.д. Проектирование экструдеров - это само по себе наука, и обеспечение его подробного описания выходит далеко за рамки технических характеристик данного изобретения.

Результатом процесса экструзии может быть расплав, а потом этот расплав подают в накопитель, действующий как буферное устройство между непрерывно работающим экструдером и прерывисто работающим устройством впрыска. Устройства впрыска впрыскивает расплав в полость технологической формы, и в этой полости технологической формы расплав стабилизируется или затвердевает. Вследствие этого, устройство впрыска работает в циклическом или прерывистом режиме, в котором он впрыскивает расплав в полость за один рабочий ход и принимает новый расплав из экструдера через сборник.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для достижения этой цели, данное изобретение относится к способу управления системой инжекционного формования, дающему возможность усовершенствованного управления динамикой инжекционного формования пластмасс.

В соответствии с первым аспектом, изобретение относится к способу управления системой инжекционного формования, имеющей экструдер, непрерывно подающий материал в накопитель, периодически порциями подающий материал в устройство впрыска, причем способ управления предусмотрен для привода экструдера с высокой скоростью или с низкой скоростью, соответственно, при этом высокая скорость и низкая скорость определяют интервал скоростей экструдера. Способ предусматривает получение значения для фактического изменения положения для накопителя (ΔPOSACT) и сравнение значения для фактического изменения положения (ΔPOSACT) с прогнозируемым значением для изменения положения (POSPRED) с последующим регулированием скорости экструдера на основании результата сравнения.

В одном или нескольких вариантах осуществления, низкую скорость или высокую скорость переключают или смещают в сторону увеличения или уменьшения на величину приращения, тем самым генерируя новую низкую скорость или новую высокую скорость. В соответствующем варианте осуществления, как низкую скорость, так и высокую скорость переключают в одном и том же направлении, тем самым смещая весь интервал скоростей на некоторое приращение.

В одном или нескольких вариантах осуществления может оказаться предпочтительным прерывистое получение значения для фактического изменения положения, предположительно - в один и тот момент в каждом цикле впрыска, так что значения оказываются сравнимыми. Тогда фактическое изменение положения можно получить путем сравнения значений для соседних измерений положения для накопителя в смежных циклах.

Измерение не обязательно должно проводиться в каждом цикле впрыска, вместо этого его можно проводить в каждом втором, третьем, четвертом и т.д. цикле.

В соответствии с одним или несколькими вариантами осуществления, конкретный момент времени выбирают между моментом заполнения устройства впрыска и моментом начала впрыска, являющимся моментом, когда, например, изменения давления в системе не столь значительны.

Вместо простого сдвига (или коррекции) интервала скоростей в направлении увеличения или уменьшения, можно регулировать фактическую ширину интервала так, чтобы достичь заранее определенного времени цикла. Это будет описано тщательнее в подробном описании.

В соответствии с еще одной концепцией, изобретение относится к блоку управления для системы инжекционного формования, имеющему конфигурацию, обеспечивающую осуществление способа в соответствии с одним или несколькими из описываемых вариантов осуществления.

В соответствии с еще одним аспектом, изобретение относится к системе инжекционного формования, включающей в себя блок управления, выполненный с возможностью осуществления способа в соответствии с одним или несколькими описываемыми вариантами осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

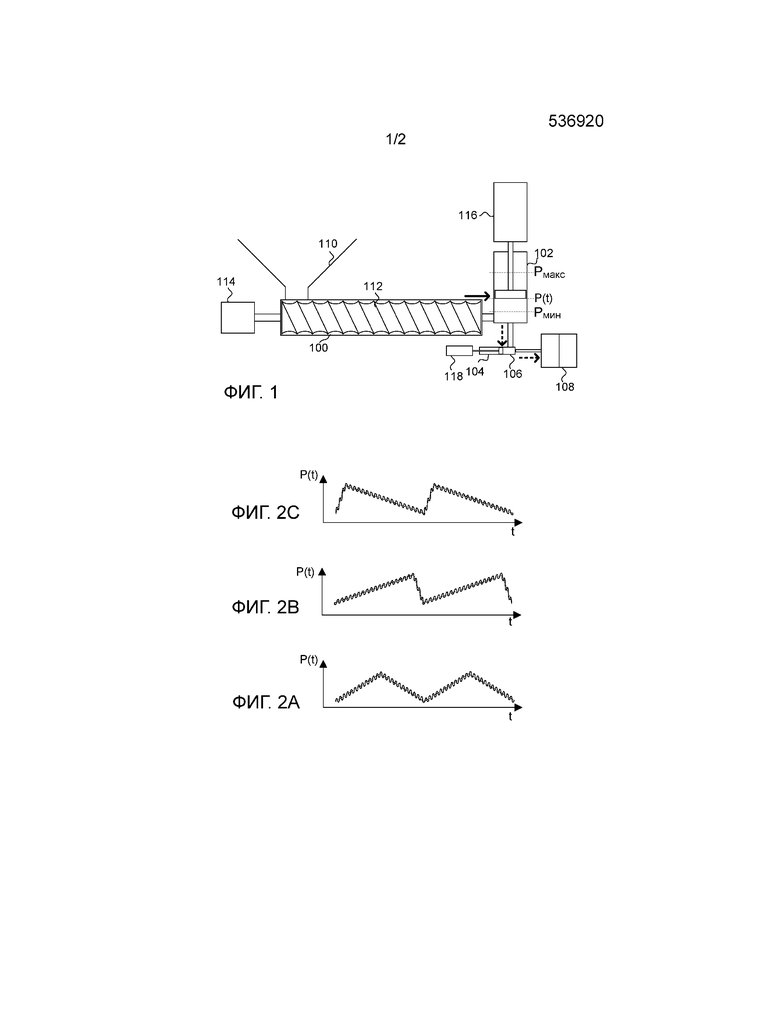

фиг.1 - схематическое изображение системы инжекционного формования.

фиг.2A-C - схематические графики, иллюстрирующие объем внутри накопителя как функцию времени.

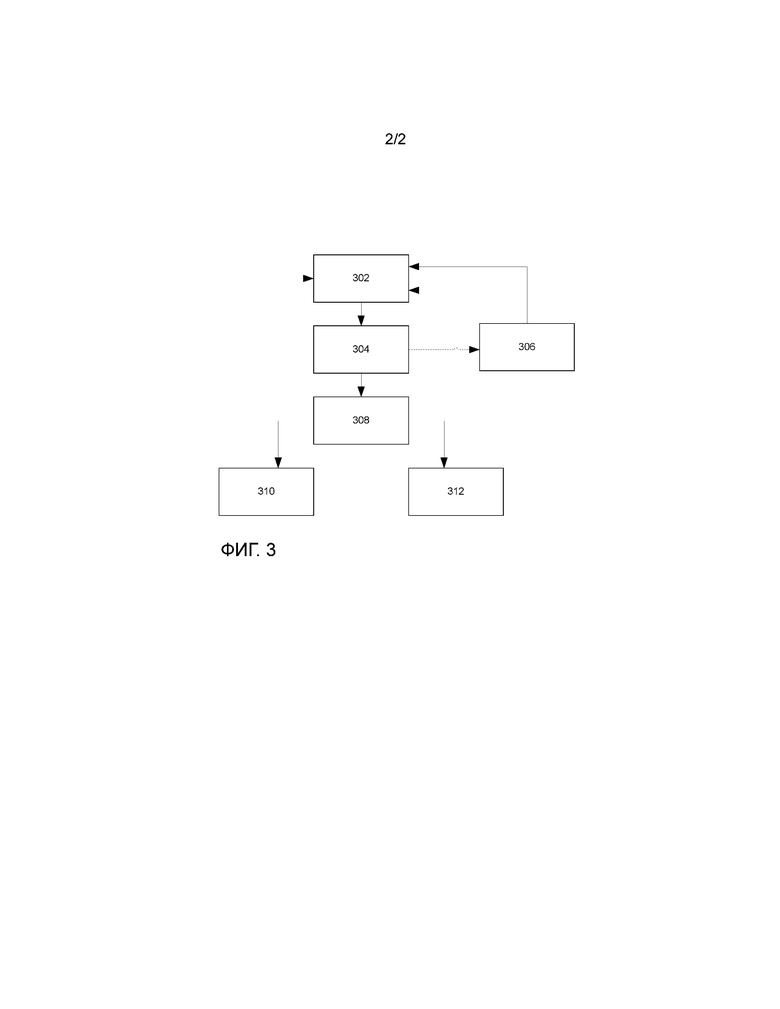

фиг.3 - блок-схема последовательности операций, иллюстрирующая способ в соответствии одним вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг.1 изображена система инжекционного формования. Позицией 100 обозначен экструдер, в который подаются гранулы и выдающий непрерывный поток расплава в накопитель 102, который, в свою очередь, питает устройство 104 впрыска (инжектор), имеющее цилиндр 106 впрыска. Устройство впрыска инжектирует расплав в технологическую форму 108. Объем цилиндра 106 впрыска адаптирован к объему, требуемому для заполнения технологической формы 108. Так, цилиндр впрыска полностью опорожняется на рабочем ходу впрыска, а потом пополняется из накопителя 102. Все компоненты системы инжекционного формования вычерчены схематически и имеют мало общего с конструкцией реальных компонентов. Конечно, объем цилиндра 106 впрыска меньше, чем объемная вместимость накопителя 102, и поскольку накопитель 102 непрерывно подпитывается экструдером 100, работа цилиндра впрыска просто будет показана на графике в виде зубчатой формы, показывающем объем расплава, присутствующего в накопителе.

В типичном случае подача гранул 110 в экструдер возможна самотеком, так что гранулы пластмассы падают в экструдер. Для привода шнека 112 экструдера, можно использовать электродвигатель 114 переменного тока, как правило - частотно управляемый, а еще существуют и другие альтернативы, такие, как экструдеры с приводом от серводвигателя или гидравлического двигателя. Привод накопителя возможен с помощью пневматического цилиндра 116 или с помощью других средств. Удобный привод реального устройства впрыска возможен с помощью цилиндра 118 с гидравлическим приводом, но можно также использовать и альтернативные средства привода, имеющие аналогичные рабочие характеристики. Изготовление шнеков экструдеров - это само по себе искусство, а каждый шнек может иметь и индивидуальные рабочие характеристики, которые следует учитывать.

В установившемся режиме, поведение системы будет довольно предсказуемым, и в таких условиях будет достаточно, если накопитель сможет поддерживать объем устройства впрыска и количество пластмассы, выдаваемой из экструдера, когда устройство впрыска совершает рабочий ход впрыска, т.е., если накопитель сможет иметь объем, приблизительно вдвое превышающий объем цилиндра 106 впрыска. Употребляя термин «работа в установившемся режиме», авторы изобретения имеют в виду, что устройство впрыска впрыскивает пластмассы в технологические формы с точно определенным и постоянным расходом, делая работу системы весьма предсказуемой. Однако в практическом случае будут происходить изменения скорости устройства впрыска, при этом наиболее резкое изменение произойдет, если изготовление внезапно останавливается или - в контексте метода, применяемого к последовательности операций изготовления упаковочного контейнера, - если пропуск упаковок создает непредвиденные перерывы между впрысками. Если это происходит, экструдер 100 будет прекращать работу, когда накопитель заполняется до определенного уровня, а еще, даже если экструдер останавливается, подача пластмассы из экструдера будет продолжаться хотя бы некоторое время. По этим и другим причинам, объем накопителя значительно больше, чем объем цилиндра впрыска. Это может привести к тому, что при работе в установившемся режиме накопитель будет использовать лишь очень малую часть полного рабочего хода, например, приблизительно его четверть, и совершать лишь небольшие колебания около этого положения как следствие работы устройства впрыска и подачи из экструдера. Однако такая работа нежелательна, поскольку может оказывать негативное влияние на качество пластмассы в накопителе, сказывающееся, например, в том, что порция расплава остается в накопителе на протяжении длительного времени, а это приводит к прижогам и ухудшению качества пластмассы. Прижженные остатки худшего качества сами по себе могут привести к проблемам качества в изготавливаемом изделии, а это также может привести к тому, что прижженная пластмасса помешает движению в накопителе, когда действительно нужно использовать другие части рабочего хода.

Следовательно, может оказаться выгодным, если накопитель сможет работать на протяжении большей части своего максимального рабочего хода, поскольку это снижает риск нежелательных явлений в расплаве пластмассы. По этой причине, скорость экструдера 100 может несколько изменяться, например, за счет того, что экструдер имеет высокую скорость и низкую скорость. На высокой скорости, экструдер 100 заполняет накопитель102 при расходе, большем, чем расход, при котором устройство 104 впрыска впрыскивает расплав в технологическую форму. Желаемый результат заключается в том, что количество расплава пластмассы в накопителе 102 будет постепенно увеличиваться, пока не достигнет максимального положения, соответствующего, например, 50-60% его максимальной объемной вместимости. Причина, по которой не задают максимальное положение соответствующим, например, 90% максимальной объемной вместимости, заключается в том, чтобы всегда иметь пространство для непредвиденного останова. Положение может быть измерено датчиком (см. указание на фиг.1). В этот момент экструдер 100 может быть переключен на низкую скорость. Работая на низкой скорости, экструдер 100 будет питать накопитель102 с расходом, меньшим, чем расход, с которым устройство 104 впрыска будет впрыскивать расплав в технологическую форму. Желаемый результат при низкой скорости заключается в том, что количество пластмассы в накопителе будет постепенно сокращаться, пока в накопителе не будет достигнуто некоторое минимальное положение, например, соответствующее 20 % его объемной вместимости согласно измерению датчиком (см. указание на фиг.1). Использование двухуровневой системы управления, предусматривающей высокую скорость и низкую скорость, может оказаться достаточным, когда имеют дело с одиночным пластически деформируемым соединением для конкретного экструдера, где высокая скорость и низкая скорость были подобраны эмпирически.

Когда вышеупомянутый алгоритм управления работает надлежащим образом, при построении функции зависимости положения для накопителя от времени результатом должен быть график, показанный на фиг.2A. Исходя из эмпирически выведенной скорости в установившемся режиме, получаем, что низкая скорость и высокая скорость оказываются на одинаковых расстояниях от скорости в установившемся режиме. Пунктирная линия на графике обозначает среднее положение для накопителя (т.е. объем накопителя, занятый расплавом), и поэтому сформированная зигзагообразная кривая обозначает то, что можно назвать циклом накопителя. Накладываемая колеблющаяся кривая иллюстрирует маломасштабные изменения положения, обуславливаемые прерывистым переносом расплава из накопителя в устройство впрыска, т.е. иллюстрирует цикл устройства впрыска. Первый сегмент на графике согласно фиг.2A соответствует работе экструдера на высокой скорости, а значит - и заполнению накопителя, а во втором сегменте произошло переключение скорости на низкую скорость, и начинается опорожнение накопителя. После этого поведение упомянутой кривой циклически повторяется. Время цикла может изменяться от системы к системе, при этом в случае данной заявки для накопителя применимо время цикла, составляющее около минуты. Для практических целей, «полуцикл накопителя» и аналогичные параметры можно соотнести с расстоянием (во времени или пространстве) между двумя критическими точками (моментами) для накопителя. Из графика согласно фиг.2B очевидно, что длительность полуцикла накопителя может изменяться, при этом может оказаться предпочтительной ситуация, в которой полуцикл между верхней критической точкой и последующей нижней критической точкой имеет протяженность, аналогичную полуциклу между нижней критической точкой и последующей верхней критической точкой, а оба полуцикла образуют полный цикл накопителя.

Если ситуация изменяется, например, если используют новое пластически деформируемое соединение или если изменяются свойства гранул пластмассы, есть шансы, что, хотя высокая скорость и низкая скорость охватывают один и тот же интервал, будет происходить сдвиг относительно оптимального интервала скоростей. Иными словами, происходит переключение скорости в установившемся режиме. Причина может заключаться в том, что пластмасса будет вести себя по-другому внутри экструдера, а также в том, что пластмасса имеет отличающиеся свойства в контексте плотности, вязкости, температуры, и т.д. Возможные эффекты - при этом не важно, каковы их причины, - показаны на фиг.2B и фиг.2C. На фиг.2B интервал скоростей сдвинут в сторону уменьшения, что толкуется следующим образом: высокая скорость чересчур близка к скорости в установившемся режиме, а низкая скорость чересчур далека от скорости в установившемся режиме. График на фиг.2C иллюстрирует ситуацию, в которой скорости вместо этого переключены в сторону увеличения. Большая разница в наклоне указывает на то, что в ситуации высокой скорости имеют место разности давлений, которые больше по сравнению с ситуацией низкой скорости, а поскольку разности давлений создают различия в количестве впрыскиваемой пластмассы, наступление такой ситуации нежелательно. Еще худший случай может иметь место, когда интервал скоростей даже не включает в себя скорость в установившемся режиме. В такой ситуации, накопитель должен был бы проходить через максимальное или минимальное положение, что приводило бы к запуску останова машины или - по меньшей мере - кратковременного останова экструдера. Останов машины вызывает потери продукции, а останов экструдера мог бы вызвать появление дефектных изделий, которое будет увеличивать отходы.

В данном описании предложен способ управления. Этот способ управления дает возможность вносить вышеупомянутые изменения так, что это не приводит к пагубным эффектам. При осуществлении способа управления измеряют положение для накопителя в конкретный момент один раз за каждый цикл впрыска, один раз за каждые два цикла впрыска, один раз за каждые два цикла впрыска или с такой частотой, которая будет сочтена надлежащей. Термин «цикл впрыска» относится к циклической операции впрыска, а один полный цикл можно выразить как 360°. Весь цикл впрыска оперативно контролируется автоматизированной системой, и поэтому возможен вывод о положении для накопителя в любой момент цикла впрыска. Цикл впрыска отображен на фиг.2A-C как малые колебания на кривой. Рассматривая работу устройства впрыска, можно отметить, что оно быстро впрыскивает расплав, а потом пополняется. После пополнения, оно ожидает в течение долей секунды перед повторением впрыска. Обнаружено, что подходящим моментом для получения надежного значения для положения накопителя, является тот, который находится в пределах этого периода ожидания и который соответствует «конкретному моменту», охарактеризованному выше. Вместе с тем, значение, отображающее положение, можно получить в любой момент времени в течение цикла впрыска, и не следует считать, будто этот аспект представляет собой ограничение данного изобретения.

Зная желаемое время цикла для накопителя (не цикла впрыска, а более длительного цикла накопителя, в течение которого положение в нем изменяется между максимальным положением и минимальным положением, которое в вышеупомянутом примере соответствовало параметру порядка минуты), можно спрогнозировать, насколько должно измениться положение для накопителя между последовательными измерениями. Прогнозируемый параметр будет обозначаться символом ΔPOSPRED, а фактически измеряемое изменение будет обозначаться символом ΔPOSACT.

В соответствии со способом управления, измеренное изменение в положении для накопителя сравнивают с прогнозируемым изменением в положении для накопителя. Если значения различаются, то предпринимают соответствующее действие. Фиг.3 иллюстрирует один вариант осуществления такого способа управления. Ввиду возможности нескольких альтернатив, на фиг.3 фактически приведены примеры нескольких вариантов осуществления.

На этапе 302 сравнивают показание фактического положения для накопителя с предыдущим показанием положения для накопителя, вычисляют разность, а результирующее фактическое изменение в положении для накопителя, ΔPOSACT, сравнивают с прогнозируемым изменением в положении для накопителя, ΔPOSPRED. Конечно же, есть много способов проведения такого сравнения, и специалист, изучивший данное описание, осознает это, причем основной проблемой является сравнение фактического изменения положения с прогнозируемым или желательным изменением положения.

К этапу 304 вернемся после описания остального способа.

На этапе 308 определяют, меньше или больше ли ΔPOSACT, чем ΔPOSPRED. Если меньше, то предпринимают подходящее действие на этапе 310. Подходящим действием на этапе 310 может быть увеличение скорости экструдера с помощью приращения. Еще одним подходящим действием может быть смещение всего интервала скоростей экструдера, определяемого низкой скоростью и высокой скоростью, в сторону увеличения или уменьшения на некоторое приращение. Оба эти действия можно предпринимать сразу, чтобы справиться с некоторой неотложной проблемой и при этом осуществить долгосрочное изменение. Если фактическое изменение положения больше, чем прогнозируемое или ожидаемое изменение, то на этапе 312 предпринимают подходящее действие. Подходящим действием на этапе 312 может быть снижение скорости экструдера на некоторое приращение, сдвиг всего диапазона скоростей в сторону уменьшения на некоторое приращение, внесение изменений в обе стороны, или отсутствие какого-либо действия. Как этап 310, так и этап 312 снова возвращают к этапу 302.

Обратимся к этапу 304; на этом этапе определяют, находится и накопитель в пределах своего интервала движения, или нет. Есть максимальное положение, которое не должно быть превышено. Это максимальное положение задают так, чтобы обеспечить кратковременный прием сборником расплава из экструдера в ситуации после того, как произошел останов экструдера из-за прекращения процесса (инжекционного формования), проводившегося дальше в технологической цепочке. Есть также минимальное положение, не позволяющее расплаву в накопителе иссякнуть. В целях, преследуемых данным изобретением, эти фактические положения менее характерны, хотя фактические настройки будут запускать переключение с более низкой скорости на более высокую скорость и наоборот. Помимо максимального и минимального положений, есть также положения останова. Положения останова лежат вне интервала, определяемого максимальным и минимальным положениями, соответственно. Если такие положения достигаются в накопителе, это свидетельствует о наличии какой-либо более значительной проблемы, и в зависимости от характера соответствующего события будут происходить отключения частей системы. Если достигается максимальное положение останова, то экструдер остановится, а если достигается минимальное положение останова, то может быть остановлен процесс дальше по технологической цепочке, включая сборник.

Если положение для накопителя находится вне интервала движения в нем, определяемого максимальным положением и минимальным положением, способ переходит к этапу 306, чтобы можно было предпринять подходящее действие. Подходящим действием на этапе 306 может быть переключение скорости экструдера с высокой на низкую или с низкой на высокую, в зависимости от ситуации, т.е. в зависимости от того, достигнуто ли максимальное положение или минимальное положение. При переключении скоростей, осуществляемом в точках, которые можно назвать критическими, переключение предпочтительно проводят в двух направления - от конца интервала скоростей, определяемого более высокой или более низкой скоростью, к другому концу этого интервала, определяемому более низкой или более высокой скоростью. Вплоть до критической точки, регулирование скорости или всего интервала осуществлялось посредством рассматриваемого способа управления, а допущение заключается в том, что скорость при достижении критической точки соответствует скорости, оптимальной для получения наилучшей траектории движения для накопителя. Тогда скорость будет переключена на другую оптимальную скорость на другом конце интервала. Если это не так, то способ управления обеспечит соответствующее регулирование скорости.

В соответствии с предыдущими вариантами осуществления описана оптимизация положения для интервала скоростей экструдера, при которой протяженность интервала известна или установлена заранее. Зачастую этого может быть достаточно, при условии, что интервал установлен на основе эмпирических данных. В одном дополнительном варианте осуществления возможно наличие этапа оптимизации интервала скоростей. На этом этапе можно использовать фактические скорости в критических точках как входные сигналы и коррелировать их, например, с фактическим временем цикла для положения для накопителя. В другом варианте осуществления единственным входным сигналом является фактическое время цикла для положения для накопителя, а в еще одних вариантах осуществления можно использовать время полуцикла. Если время цикла короче, чем желаемое время цикла, то желаемый интервал скоростей можно уменьшить на некоторое приращение, результатом чего является уменьшенная высокая скорость и увеличенная низкая скорость, а если время цикла превышает желаемое время цикла, то интервал скоростей можно сделать больше на некоторое приращение. В соответствии с этими и аналогичными вариантами осуществления, переключение скоростей в критической точке может быть даже более успешным, если правильную скорость находят сразу же.

В еще одном варианте осуществления, способ управления упрощен до рудиментарного уровня, который по-прежнему аналогичен вариантам осуществления, описанным до сих пор. В этом варианте осуществления, ширину интервала скоростей определяют заранее, а управление экструдером и остальными компонентами системы осуществляют в течение заданного периода времени, например, 10 мин, с помощью любого варианта осуществления, раскрытого в данном описании. После истечения этого заданного периода времени, вычисляют среднюю скорость экструдера и устанавливают интервал скоростей, центром которого является эта средняя скорость экструдера. Затем деактивируют осуществляемый способ управления и сосредотачивают внимание на переключении между низкой скоростью и высокой скоростью, определенными в течение заданного периода времени. В соответствующем варианте осуществления, описывая режим работы, который применим к любым или всем вариантам осуществления, отметим, что по истечении заданного периода времени (такого, как 5 мин, 10 мин, или любого подходящего периода времени) способ управления будет предусматривать использование средней скорости экструдера в качестве базисной скорости для способа последующего управления. На практике это может означать, что после истечения заданного периода времени среднюю скорость экструдера устанавливают равной 0 (как при нулевом смещении от средней скорости). Тогда высокую скорость можно установить равной +4 (на 4 единицы больше средней скорости, например - на 4 Гц больше задающей частоты), а низкую скорость можно установить равной -4 (на 4 меньше средней скорости). Можно также заранее задать предел диапазона, например, такой, чтобы скорость не могла изменяться больше, чем на±8 единиц от средней скорости. Предел диапазона может быть отдельным признаком, который также можно использовать во всех вариантах осуществления, имеющих целью создание алгоритма управления, приводящего к правильной средней скорости быстрее, и уменьшение риска нежелательной реакции алгоритма управления на события вне рамок соответствующего ему фактического управления. В качестве последней ситуации можно привести простой пример: если бы произошла блокировка потока гранул в технологической цепочке перед сборником, то алгоритм предписал бы экструдеру увеличить скорость одним приращением на единицу. Если бы диапазон скоростей (или другой ограничивающий параметр) не был принят, работа продолжалась бы, а вследствие этого достигались бы очень высокие скорости. Сразу же после устранения упомянутой блокировки (или поле того, как кто-нибудь добавит гранул в случае, если причиной является недостаток гранул в технологической цепочке перед экструдером), скорость может оказаться далекой от предпочтительного диапазона.

Обращаясь к более общему аспекту, отметим, что когда скорость переключают, другим подходящим действием может быть деактивация контура управления на протяжении определенного количества циклов впрыска перед повторным запуском. Это можно делать, чтобы обеспечить стабилизацию новой ситуации, и это применяется в основном в критических точках.

При использовании описываемого способа управления в соответствии с любым вариантом его осуществления, действия сосредоточатся на том, чтобы сделать скорость в установившемся режиме, по существу, средней между высокой скоростью экструдера и низкой скоростью экструдера, так что накопитель будет работать во всем заранее определенном интервале движения в нем заранее определенным циклическим образом. Способ управления будет учитывать изменения в поведении экструдера при подаче в накопитель независимо от причины этих изменений. Это даст эффект, заключающийся в том, что давление, оказываемое на пластмассу в системе, станет стабильнее, приводя к тому, что количество пластмассы, которую надо впрыскивать в устройство впрыска, всегда будет более точным, а это даст преимущество в рабочих характеристиках системы. В хорошо функционирующей системе изменения ее поведения могут давать эффект изменения в пластически деформируемом соединении, подаваемом в экструдер, которое будет автоматически учитываться предлагаемым способом управления. Негативное влияние на подачу пластмассы также может оказывать обычный износ компонентов, и это тоже учитывается предлагаемым способом управления. Использование способа управления в соответствии с данным изобретением привести к тому, что критический момент в цикле экструдера изменится на величину менее 20 % (в сторону увеличения или уменьшения) от полуцикла экструдера, т.е. к тому, что критический момент возникнет в интервале 30-70 % полного цикла экструдера, при этом изменение также возможно на величину 15 %, 10 %, 5 %, или даже может быть столь малым как на 1-2 %.

Привод шнека экструдера возможен от электродвигателя переменного тока. В таком случае ступенчатые изменения в скорости экструдера можно проводить, изменяя мощность привода посредством приращений величиной в 1 Гц. Очевидно, что есть и системы привода других типов, управлять которыми можно другими способами.

Способ и систему в соответствии с данным изобретением можно использовать для многих приложений, связанных с инжекционным формованием, одним из примеров которых является осуществляемое инжекционное формование компонентов, используемых в связи с упаковочными контейнерами. Инжекционным формованием можно получать весь упаковочный контейнер (такой, как пластиковая бутылка), инжекционным формованием можно получать участок упаковочного контейнера (такой, как пластиковая верхушка «картонной бутылки»), или инжекционным формованием можно получать часть упаковочного контейнера (такую, как открывающее приспособление). Двумя примерами упаковочных контейнеров типа «картонной бутылки» являются упаковочный контейнер Tetra Top® и упаковочный контейнер Tetra Evero Aseptic®, поставляемые фирмой-заявителем данной заявки. Для этих упаковочных контейнеров, пластиковую верхушку - с открывающим приспособлением или без него - формуют в гильзу из упаковочного ламината. Упаковочный ламинат может иметь внутренний слой из бумажного материала или другого волокнистого материала, такого, как картон, придающий упаковочному контейнеру жесткость, и некоторое количество наслоенных на него дополнительных слоев, например, полиамида, полиэтилена, алюминия, и т.д., придающих нужные свойства непроницаемости. Общие признаки компонентов, получаемых инжекционным формованием и используемых для упаковочных контейнеров, заключаются в том, что они должны давать рабочие характеристики при наименьшей возможной стоимости (так как предпочтительным является обязательное использование малого количества пластмассы), поскольку каждый год изготавливаются миллиарды упаковок. Когда упаковочный контейнер содержит пищевые продукты, рабочие характеристики формованных пластмассовых компонентов могут быть, в частности, чувствительными к воздействиям, поскольку любое нарушение рабочих характеристик может негативно повлиять на заключенный в контейнере продукт. Инжекционное формование также должно быть быстрым, при этом циклическая производительность составляет примерно 5000-15000 упаковочных контейнеров в час, а сформованный пластмассовый компонент может быть тонким, обеспечивая короткие времена охлаждения (и малый расход пластмассы). В целом, для инжекционного формования, которое проводят в пищевой промышленности, обязателен низкий допустимый уровень погрешностей, и при этом запас для успешного результата ограничен иногда противоречащими друг другу факторами, такими, как рабочие характеристики, стоимость, влияние на окружающую среду и т.д., и в этом контексте данная заявка не раскрывает решение всех проблем, однако сделанный ею вклад позволит внести значительное усовершенствование, создавая возможность дальнейшей доработки процесса инжекционного формования и обеспечивая стабильный и надежный результат.

С точки зрения автоматизации, возможны несколько путей, чтобы предусмотреть ее для описываемого здесь способа управления. Не вдаваясь в чрезмерные подробности и лишь в качестве примера, отметим, что накопитель можно оснастить аналоговым датчиком положения, а привод экструдера можно осуществлять с помощью преобразователя частоты или регулятора скорости. Время цикла машины между впрысками в предпочтительном варианте может быть постоянным, так что положение для накопителя можно будет регистрировать в один и тот же момент времени в пределах каждого времени цикла машины. Алгоритм управления как таковой можно создать в более или менее полной степени на любом из языков программирования стандарта IEC61131-3. Время выборки для алгоритма может составлять 50 мс без каких-либо проблем. Аппаратные средства для реализации способа управления в блоке управления в реальной ситуации можно оптимизировать для конкретной среды, но в любом случае они должны быть легко доступными.

Предложен способ управления системой инжекционного формования, имеющей экструдер, непрерывно подающий материал в накопитель, периодически порциями подающий материал в устройство впрыска, причем конфигурация способа управления обеспечивает приведение в действие экструдера с высокой скоростью или с низкой скоростью, соответственно. Высокая скорость и низкая скорость определяют интервал скоростей экструдера, а способ заключается в том, что: получают значение фактического изменения положения для накопителя (ΔPOSACT); сравнивают значение фактического изменения положения для накопителя (ΔPOSACT) с прогнозируемым значением изменения положения (POSPRED) для накопителя; регулируют скорость экструдера на основании результата сравнения. Изобретение обеспечивает повышение производительности устройства. 3 н. и 7 з.п. ф-лы, 5 ил.

1. Способ управления системой инжекционного формования, имеющей экструдер, непрерывно подающий материал в накопитель, периодически порциями подающий материал в устройство впрыска, причем способ управления обеспечивает приведение в действие экструдера с высокой скоростью или с низкой скоростью, соответственно, при этом высокая скорость и низкая скорость определяют интервал скоростей экструдера, и способ содержит этапы, на которых:

получают значение для фактического изменения положения для накопителя (ΔPOSACT);

сравнивают значение для фактического изменения положения (ΔPOSACT) с прогнозируемым значением для изменения положения (ΔPOSPRED);

регулируют скорость экструдера на основании результата сравнения.

2. Способ по п.1, в котором содержится этап переключения низкой скорости или высокой скорости на величину приращения, тем самым генерируя новую низкую скорость или новую высокую скорость.

3. Способ по п.1, в котором содержится этап переключения интервала скоростей экструдера на величину посредством приращения, тем самым осуществляя переключение обоих низкой скорости и высокой скорости с изменением посредством приращения, тем самым генерируя новую низкую скорость и новую высокую скорость, и новый интервал скоростей экструдера.

4. Способ по любому из предыдущих пунктов, в котором содержится этап периодического получения значения для фактического изменения положения.

5. Способ по п.4, в котором получение осуществляют в конкретный момент времени в течение каждого n-ого цикла впрыска, где n - целое число между 1 и количеством циклов впрыска в течение полуцикла накопителя.

6. Способ по п.5, в котором конкретный момент находится в интервале между моментом заполнения устройства впрыска и моментом начала впрыска.

7. Способ по любому из предыдущих пунктов, в котором содержится этап получения значения для фактического положения для накопителя и избирательное переключение с низкой скорости на высокую скорость или наоборот, если фактическое положение для накопителя находится вне заранее определенного интервала положений.

8. Способ по любому из предыдущих пунктов, в котором содержится этап регулирования ширины интервала скоростей экструдера для достижения заранее определенного времени цикла накопителя.

9. Блок управления для системы инжекционного формования, выполненный с возможностью осуществления способа по одному или нескольким из предыдущих пунктов.

10. Система инжекционного формования, включающая в себя блок управления по п.9.

| WO 9711829 A1, 03.04.1997 | |||

| JP 2004291353 A, 21.10.2004 | |||

| JP 2006044184 A, 16.02.2006 | |||

| Способ регулирования процесса формования полых изделий из термопластичного материала | 1973 |

|

SU577951A3 |

Авторы

Даты

2018-10-30—Публикация

2015-03-11—Подача