Настоящее изобретение относится к способу и устройству для промежуточного хранения полуобработанных продуктов двойной длины. В особенности, оно относится к устройству и способу изготовления полуобработанных продуктов двойной длины и промежуточного хранения полуобработанных продуктов двойной длины перед изготовлением и упаковкой отдельных продуктов. Предпочтительно, отдельные продукты представляют собой изделия, генерирующие аэрозоль, такие как, например, курительные изделия.

Обработка стержнеобразных потребительских товаров может приводить к ряду проблем при высокоскоростном процессе изготовления. Например, изделия, генерирующие аэрозоль, такие как сигареты с фильтром, как правило, выполнены по меньшей мере из двух цилиндрических объектов, например, табачного стержня и фильтра. Во время изготовления изделий, генерирующих аэрозоль, таких как сигареты с фильтром, два цилиндрических объекта соединяют во время процесса сворачивания с помощью ободковой бумаги. Ободковая бумага создает небольшое ступенчатое изменение между окружностью первого цилиндрического объекта и вторым цилиндрическим объектом. Данная ступень создает угол между кромкой ободковой бумаги и свободной кромкой второго цилиндрического объекта. Хотя угол является, в целом, небольшим, однако, во время производства многие обработанные изделия, генерирующие аэрозоль, могут быть сложены в стопку друг поверх друга в массовом потоке или бункере и суммарный эффект каждого небольшого угла может создавать существенный общий угол на верху пачки. Это может вызывать заклинивание изделий, генерирующих аэрозоль, в массовом потоке или бункере, в частности, поскольку процесс производства в массовом потоке обеспечивает конкретную степень свободного перемещения изделий, генерирующих аэрозоль. Эффект зависит от размера ступени, создаваемой ободковой бумагой, и длины продукта между свободной кромкой второго цилиндрического объекта и ободковой бумагой. Риск заклиниваний дополнительно увеличивается при неравномерном массовом распределении продукта, в частности, когда центр массы изделия находится в секции изделия с меньшим диаметром. Эффект дополнительно увеличивается в месте, где секция изделия с меньшим диаметром является гибкой, и следовательно, когда изделия сложены в стопку друг поверх друга, может опускаться в смежные изделия под воздействием силы тяжести, тем самым увеличивая усаживание изделий на одной стороне и, в свою очередь, добавляя к углу складывания в стопку.

Следовательно, существует потребность в способах и устройствах, которые могут поддерживать массовый поток коротких и гибких по существу цилиндрических объектов, в частности, между производящей секцией и упаковывающей секцией процесса изготовления.

Согласно первому аспекту настоящего изобретения предусмотрен способ промежуточного хранения по существу цилиндрических полуобработанных продуктов двойной длины. Способ включает этапы обеспечения устройства для приклеивания ободков и образования по существу цилиндрических полуобработанных продуктов двойной длины в устройстве для приклеивания ободков. Способ дополнительно включает этапы обеспечения режущего устройства и разрезания полуобработанного продукта на отдельные продукты с помощью режущего устройства и обеспечения упаковщика и упаковки отдельных продуктов в упаковщике. Способ также дополнительно включает этапы транспортировки полуобработанных продуктов из устройства для приклеивания ободков в режущее устройство и транспортировки отдельных продуктов из режущего устройства в упаковщик и промежуточного накопления по существу цилиндрических полуобработанных продуктов двойной длины в буфере, расположенном между устройством для приклеивания ободков и режущим устройством.

Полуобработанные продукты двойной длины можно временно хранить в буфере перед транспортировкой на режущее устройство. Буфер может быть рассмотрен в виде кольца, предпочтительно варьирующего размера, в системе транспортировки. Буфер представляет собой систему массового потока. Она может, например, представлять собой лотковую систему, где полуобработанные продукты двойной длины нагружены на лоток, а затем на следующей стадии обратно отправлены в поток обработки системы транспортировки. Предпочтительно, буфер является частью системы транспортировки, так что полуобработанные продукты двойной длины всегда направлены в и через буфер. Такой поточный буфер имеет преимущество, заключающееся в том, что он может немедленно влиять на уменьшенную входную или выходную скорость. Он дополнительно имеет преимущество, заключающееся в том, что порядок введения-выведения продуктов в буфер и из него может быть определен (например, первое введение - первое выведение или последнее введение - первое выведение) с точностью, которая присуща в массовом потоке. Кроме того, с поточным буфером все производство можно проводить при одинаковых условиях окружающей среды, так что изменения в условиях окружающей среды на производственных продуктах можно проводить по существу постоянно в противоположность лотковой системе.

Если выходная скорость буфера ниже входной скорости, например, вследствие замедления или прерывания разрезания, поворачивания или упаковки продуктов ниже по потоку относительно буфера, то буфер заполнят полуобработанными продуктами двойной длины. Если входная скорость опускается ниже выходной скорости, то накопленные полуобработанные продукты двойной длины перемещают из буфера в режущее устройство без предварительного замедления или отключения изготовления отдельных продуктов.

В буфере полуобработанные продукты двойной длины обрабатывают согласно массовому потоку продуктов. Массовому потоку продуктов необходимо меньше пространства, чем потоку отдельного продукта. Однако, массовый поток не является точным. Например, локализация каждого продукта в массовом потоке не доступна в массовом потоке продуктов. В массовом потоке продукты транспортируют вдоль общего направления перемещения. В массовом потоке отдельный продукт имеет некую степень свободы для произвольного перемещения относительно общего направления транспортировки, например, вверх по течению или вниз по течению, где общее направление транспортировки является горизонтальным. Таким образом, точное положение отдельных продуктов в массовом потоке не известно. Дополнительно, отдельная скорость продукта вдоль общего направления транспортировки не должна быть равной средней скорости транспортировки продуктов в массовом потоке. При необходимости обработки продуктов продукты обрабатывают согласно потоку отдельного продукта. Например, в устройстве для приклеивания ободков или в режущем устройстве продукты обрабатывают согласно потоку отдельного продукта. В потоке отдельного продукта контроль над отдельным продуктом проводят на любой стадии на технологической и производственной линии. Например, положение и выравнивание продукта известно в любое время. Это позволяет, например, обеспечение отдельного устройства для выдачи на одном месте только на производственной линии. Обнаруживающее устройство для обнаружения объектов, не соответствующих конкретным требованиям, может, например, быть расположено вдоль всей производственной линии. Вследствие потока отдельного продукта объекты, подлежащие расположению, могут быть фактически отмечены и расположены еще более ниже по потоку с помощью устройства для выдачи. Для преобразования массового потока в отдельный поток блок преобразования потока располагают между соответствующими блоками обработки, например, в бункере.

Путем расположения буфера ниже по потоку относительно устройства для приклеивания ободков полуобработанные продукты двойной длины можно промежуточно хранить. В особенности, полуобработанные продукты можно непрерывно получать в устройстве для приклеивания ободков и временно хранить. Например, отключение или замедление устройства для приклеивания ободков или его частей можно по меньшей мере временно предотвратить при прерывании процесса изготовления на расположенном ниже по потоку конце, например, разрезания, поворачивания или упаковки продуктов. Это также обеспечивает непрерывное изготовление и упаковку отдельных продуктов даже при прерывании процесса изготовления или получения полуобработанных продуктов в устройстве для приклеивания ободков.

Как применяется в данном документе, термины «выше по потоку» и «ниже по потоку» при применении для описания относительных положений элементов или частей элементов блока транспортировки или другого устройства относятся к направлению, в котором несколько полуобработанных продуктов или отдельных продуктов перемещаются во время процесса изготовления и транспортировки. То есть полуобработанные продукты перемещаются в направлении вниз по потоку из расположенного выше по потоку конца в расположенный ниже по потоку конец. Расположенный ниже по потоку конец и расположенный выше по потоку конец или ближний конец и дальний конец также применимы для описания ориентации полуобработанных продуктов или отдельных продуктов и направления, в котором пользователь втягивает отдельный продукт. В отдельном продукте, соответствующем продуктам, генерирующим аэрозоль, содержащим субстрат, образующий аэрозоль, и мундштук, мундштук соответствует расположенному ниже по потоку концу отдельного продукта, и субстрат, образующий аэрозоль, соответствует расположенному выше по потоку концу отдельного продукта. Соответственно, пользователь втягивает расположенный ниже по потоку конец изделия, генерирующего аэрозоль, так что воздух входит в расположенный выше по потоку конец изделия, генерирующего аэрозоль, и перемещается вниз по потоку к расположенному ниже по потоку концу.

Обеспечение буфера для полуобработанных продуктов имеет дополнительное преимущество, заключающееся в том, что отдельные продукты можно упаковывать непосредственно после разрезания, так что нет необходимости в хранении отдельных продуктов. Хранение полуобработанных продуктов является более удобным, поскольку продукты являются длиннее отдельных продуктов и их, следовательно, легче выравнивать и удерживать выравненными. Полуобработанные продукты можно, например, удерживать в сложенной компоновке в буфере.

Если курительное изделие, такое как традиционная сигарета, является по существу однородным, в особенности, по весу, то изделие, образующее аэрозоль, может быть неоднородным, в особенности, в распределении веса, вследствие объединения различных сегментов в изделие, образующее аэрозоль. Например, табачный штранг представляет собой сегмент с более высокой плотностью по сравнению с, например, сегментом, представляющим собой фильтр, или полостью и дополнительно, как правило, расположен на дальнем конце отдельного продукта. Таким образом, отдельный продукт имеет центр массы, который сдвинут от средней точки на половину длины отдельного продукта к его дальнему концу. Следовательно, такой отдельный продукт имеет склонность к отклонению при транспортировке или хранении в массовом потоке.

Отклонение отдельного продукта может также быть вызвано при сложении в стопку отдельных продуктов. Как отмечено выше, продукты, генерирующие аэрозоль, как правило, выполнены из нескольких цилиндрических сегментов. Во время изготовления отдельного продукта сегменты соединяют с помощью ободковой обертки. Ободковая обертка покрывает ближнюю часть отдельного продукта и проходит на часть длины отдельного продукта. Ободковая обертка создает небольшую ступень между окружностью на ближней части и дальней части. Данная ступень создает угол между кромкой ободковой обертки и дальним концом отдельного продукта. Данный угол складывания в стопку является очень малым. Однако, во время производства многие продукты складывают в стопку друг поверх друга в массовом потоке или бункере. Таким образом, угол складывается и может вызывать отклонение сложенных продуктов. Такое отклонение может вызывать заклинивание в массовом потоке или бункере. Эффект зависит от размера ступени, создаваемого ободковой оберткой, и длины продукта между дальним концом и ободковой оберткой. Таким образом, для изделий, генерирующих аэрозоль, с небольшим диаметром данный эффект дополнительно усиливается. Кроме того, плотная ободковая бумага, применяемая в изготовлении продуктов, генерирующих аэрозоль, может дополнительно увеличивать размер ступени. Как упомянуто выше, вследствие неоднородного весового распределения опасность заклиниваний дополнительно увеличивается при неоднородном массовом распределении продукта, в частности, где центр массы изделия находится на стороне изделия с меньшим диаметром, что может случится с продуктами, генерирующими аэрозоль, имеющими табачный штранг на дальнем конце отдельного продукта.

Данный эффект возрастает еще больше в том месте, где сторона изделия с меньшим диаметром является гибкой. При сложении в стопку изделий друг поверх друга гибкие части могут опускаться в смежные продукты под воздействием силы тяжести. Таким образом, усаживание изделий на одной стороне увеличивается, что, в свою очередь, добавляет к углу складывания в стопку.

В полуобработанных продуктах двойной длины такое неравновесие при рассмотрении всей длины полуобработанного продукта уменьшают или полностью предотвращают. Полуобработанные продукты двойной длины являются симметричными относительно средней точки на половине длины. Таким образом, двойной продукт является симметричным справа и слева от средней точки и имеет центр массы в центре двойного продукта. Кроме того, угол складывания в стопку такого двойного продукта по существу равен нулю градусов. Таким образом, на одном конце полуобработанного продукта двойной длины отсутствует неравновесие относительно другого конца полуобработанного продукта. Таким образом, отклонение и усаживание продуктов можно по существу предотвратить, так что риск заклинивания можно также по существу уменьшить или полностью предотвратить.

Способ согласно настоящему изобретению может уменьшить нежелательное сжатие отдельных продуктов и полуобработанных продуктов в нижней части стопки. Это, в частности, является преимущественным при обработке отдельных продуктов, что может включать ступенчатое изменение в диаметре каждого отдельного продукта вдоль длины продукта. В частности, уменьшение воздействия силы тяжести вдоль стопки продуктов может уменьшать суммарный эффект угла складывания в стопку, описанный выше, который может, иным образом, вызывать заклинивание в массовом потоке. Данный положительный эффект дополнительно увеличивается для стержнеобразных продуктов, где секция с ободковой бумагой является относительно жесткой по сравнению с другими частями продукта. Согласно настоящему изобретению сила тяжести, которая воздействует на двойной продукт, концентрируется относительно более жесткой секции с ободковой бумагой, образуя основную контактную точку между сложенными в стопку двойными продуктами и, тем самым, снижая разрушающие силы, воздействующие на секции продукта, которые являются более гибкими.

Разрезание полуобработанного продукта двойной длины лишь непосредственно перед дополнительной упаковкой отдельного продукта имеет преимущество, заключающееся в том, что еще неразрезанные сегменты (затем образующие концы разрезанных продуктов) являются все еще по меньшей мере частично защищенными от механических воздействий и воздействий окружающей среды, например, секция фильтра, представляющего собой конец, подносимый ко рту, такого продукта.

В способе согласно настоящему изобретению полуобработанные продукты двойной длины, изготовленные в устройстве для приклеивания ободков, можно подавать в режиме реального времени в накопитель, откуда их снова можно транспортировать в режущее устройство и далее в упаковщик. Поскольку продукты в буфере обрабатывают в массовом потоке, блок преобразования предпочтительно расположен между буфером и режущим устройством для преобразования массового потока в отдельный поток. Блок преобразования для достижения такого преобразования из массового потока в отдельный поток может, например, представлять собой бункер.

Согласно аспекту способа согласно настоящему изобретению этап упаковки отдельных продуктов непосредственно следует за этапом разрезания полуобработанных продуктов двойной длины. Предпочтительно, данные два этапа осуществляют непосредственно друг за другом. Необязательно данные два этапа разделяют только этапом ориентирования отдельных продуктов в одной и той же ориентации. Вследствие присутствия буфера, расположенного выше по потоку относительно режущего устройства, то есть выше по потоку относительно места производства отдельных продуктов, предпочтительно, отдельные продукты упаковывают непосредственно после их разрезания. Согласно одному варианту осуществления согласно настоящему изобретению во время этапа ориентирования каждый последующий отдельный продукт поворачивают так, что все отдельные продукты выравнены в одной и той же ориентации. Альтернативно, две части разрезанных продуктов могут проходить по отдельным массовым потокам разрезанных продуктов. Соответственно, один из данных массовых потоков можно поворачивать, например, осуществляя поворот на 180 градусов вдоль направления транспортировки массового потока. В упаковщике отдельные продукты предпочтительно упаковывают непосредственно в упаковки из нескольких продуктов, например, двадцати продуктов. Посредством этапа ориентирования все отдельные продукты ориентируют таким образом, чтобы они имели одну и ту же ориентацию при упаковке.

Согласно другому аспекту способа согласно настоящему изобретению способ дополнительно включает этап обнаружения прерывания процесса изготовления. При обнаружении прерывания процесса изготовления в режущем устройстве или ниже по потоку относительно режущего устройства полуобработанные продукты передают из устройства для приклеивания ободков в расширяемую секцию буфера, тем самым заполняя расширяемую секцию буфера. При обнаружении прерывания процесса изготовления в устройстве для приклеивания ободков или выше по потоку относительно устройства для приклеивания ободков полуобработанные продукты двойной длины транспортируют из расширяемой секции буфера в режущее устройство, тем самым опустошая буфер. Иными словами, заполнение буфера означает, что буфер имеет более высокую входную скорость, чем выходная скорость полуобработанных продуктов. Соответственно, опустошение расширяемой секции буфера следует понимать как характеризующееся более высокой выходной скоростью, чем входная скорость полуобработанных продуктов. При транспортировке полуобработанных продуктов через буфер при постоянной скорости не происходит никакого заполнения или опустошения в смысле конструирования временного запаса полуобработанных продуктов или разрезания временного запаса полуобработанных продуктов.

Полуобработанному продукту двойной длины необходим по меньшей мере один этап разрезания для производства отдельного продукта. Длина полуобработанного продукта двойной длины в два раза больше длины отдельного продукта. Полуобработанному продукту двойной длины может быть необходимо несколько этапов обработки для производства отдельного и конечного продукта, таких как в том числе без ограничения разрезание, обертывание, ориентирование (поворачивание) или сочетание нескольких или всех из данных этапов обработки. Отдельный продукт может представлять собой потребительский товар, такой как продукт, генерирующий аэрозоль, для применения в устройстве, генерирующем аэрозоль.

Термин «по существу цилиндрический» полуобработанный продукт или сегменты применяется в данном документе для описания полуобработанных продуктов или сегментов, имеющих по существу постоянное поперечное сечение вдоль их длины, и включает, например, цилиндры, имеющие круглое или овальное поперечное сечение. Полуобработанные продукты и сегменты могут, например, быть стержнеобразными, имеющими круглое или овальное поперечное сечение.

Согласно другому аспекту способа согласно настоящему изобретению дальняя часть отдельного продукта и ближняя часть отдельного продукта имеют различные диаметры вследствие ободковой бумаги, обернутой вокруг ближней части отдельного продукта. Различные диаметры характеризуют угол складывания в стопку, на который дальний конец отдельного продукта может отклониться относительно горизонтальной плоскости, на которой лежит отдельный продукт. Такой угол складывания в стопку может находиться в диапазоне от 0,08 градуса до 0,35 градуса, предпочтительно в диапазоне от 0,09 градуса до 0,30 градуса, например, больше 0,12 градуса.

Согласно примеру каждый отдельный продукт содержит субстрат, генерирующий аэрозоль, мундштук и ободковую обертку, прикрепляющую мундштук к расположенному ниже по потоку концу субстрата, генерирующего аэрозоль. В таких вариантах осуществления ободковая обертка имеет расположенную выше по потоку кромку, проходящую вокруг субстрата, генерирующего аэрозоль, и расположенную ниже по потоку кромку, проходящую вокруг расположенного ниже по потоку конца мундштука. Предпочтительно, расстояние между расположенным выше по потоку концом субстрата, генерирующего аэрозоль, и расположенной выше по потоку кромкой ободковой обертки составляет менее чем приблизительно 40 мм, предпочтительно менее чем приблизительно 30 мм. Как описано выше, настоящее изобретение может уменьшать общий эффект угла складывания в стопку, создаваемого в стопке продуктов, генерирующих аэрозоль, каждый из которых содержит ступенчатое изменение в своем наружном диаметре, создаваемом ободковой оберткой. Уменьшение эффекта угла складывания в стопку, предусмотренного настоящим изобретением, является, в частности, существенным для продуктов, генерирующих аэрозоль, имеющих относительно короткую длину.

Как результат уменьшения эффекта угла складывания в стопку, предусмотренного настоящим изобретением, способ согласно настоящему изобретению может вмещать продукты, генерирующие аэрозоль, каждый из которых содержит ободковую обертку, имеющую толщину предпочтительно от 0,04 мм до 0,06 мм. Предпочтительно, толщина ободковой обертки меньше или равна 0,06 мм и больше или равна 0,04 мм.

Было отмечено, что ступенчатое изменение и полученный в результате угол складывания в стопку зависит от положения отдельных продуктов, лежащих поверх друг друга. В целом, ободковая бумага обернута в один слой. Однако, шов там, где ободковая бумага перекрывается, имеет двойную толщину. При обертывании вокруг наружной части мундштука и субстрата, генерирующего аэрозоль, с образованием продукта, генерирующего аэрозоль, перекрытие на шве в ободковой обертке в сочетании с ободковой оберткой на противоположной стороне изделия, генерирующего аэрозоль, приводит к повышению максимального ступенчатого изменения в наружном диаметре изделия, генерирующего аэрозоль, двойной толщины ободковой обертки. Следовательно, в тех вариантах осуществления, в которых ободковая обертка имеет толщину от приблизительно 0,04 мм до приблизительно 0,06 мм, наружный диаметр изделия, генерирующего аэрозоль, имеет максимальное ступенчатое изменение на расположенной выше по потоку кромке ободковой обертки от приблизительно 0,08 мм до приблизительно 0,12 мм. При расчете угла складывания в стопку всего изделия, генерирующего аэрозоль, следует учитывать изменение верхней и нижней ступеней, так что средний размер ступени и соответствующий угол складывания в стопку соответствуют приблизительно (в зависимости от ориентации шва) толщине одной ободковой бумаги, увеличенной в два или три раза.

Уменьшение эффекта угла складывания в стопку также оказывает положительный эффект на продукты, генерирующие аэрозоль, содержащие субстрат, генерирующий аэрозоль, высокой плотности, который сдвигает центр массы каждого отдельного продукта, генерирующего аэрозоль, дополнительно от ободковой обертки и по направлению к субстрату, генерирующему аэрозоль, при сравнении с традиционной сигаретой с фильтром.

Согласно аспекту способа согласно настоящему изобретению расстояние между центром массы отдельного продукта и средней точкой вдоль длины отдельных продуктов предпочтительно составляет приблизительно от 5 процентов до 20 процентов от общей длины отдельного продукта, более предпочтительно приблизительно от 7 процентов до 15 процентов, наиболее предпочтительно от приблизительно 10 процентов от общей длины изделия, генерирующего аэрозоль, до приблизительно 15 процентов от общей длины изделия, генерирующего аэрозоль.

Согласно аспекту способа согласно настоящему изобретению сегмент в полуобработанном продукте представляет собой по меньшей мере одно из субстрата, образующего аэрозоль, сегмента, охлаждающего аэрозоль, опорного элемента и мундштука. Согласно другому аспекту способа согласно настоящему изобретению полуобработанные продукты содержат последовательности субстрата, образующего аэрозоль, опорного элемента, сегмента, охлаждающего аэрозоль, и мундштука. Предпочтительно, субстрат, образующий аэрозоль, представляет собой субстрат, содержащий табак. Предпочтительно, опорный элемент представляет собой полую ацетатную трубку и выполняет функцию камеры расширения для аэрозоля, генерируемого в субстрате, образующем аэрозоль. Предпочтительно, сегмент, охлаждающий аэрозоль, выполнен из гофрированного или собранного, или гофрированного и собранного листа из полимолочной кислоты. В последовательностях опорный элемент расположен между субстратом, образующим аэрозоль, и сегментом, охлаждающим аэрозоль. Последовательности можно дополнять дополнительными сегментами. Предпочтительно, такие дополнительные сегменты также расположены между субстратом, образующим аэрозоль, и сегментом, охлаждающим аэрозоль.

Как применяется в данном документе, термин «собранный» применим для описания листа, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном продольной оси изделия, генерирующего аэрозоль.

В предпочтительном варианте осуществления субстрат, генерирующий аэрозоль, содержит собранный текстурированный лист гомогенизированного табачного материала.

Как применяется в данном документе, термин «текстурированный лист» обозначает лист, который был гофрирован, выполнен конгревным тиснением, выполнен блинтовым тиснением, перфорирован или иным образом деформирован. Субстрат, генерирующий аэрозоль, может содержать собранный текстурированный лист гомогенизированного табачного материала, содержащего несколько разнесенных выемок, выступов, перфорационных отверстий или их сочетание.

Как применяется в данном документе, термин «гофрированный лист» обозначает лист, имеющий несколько по существу параллельных складок или гофров. Предпочтительно, по существу параллельные складки или гофры проходят вдоль или параллельно продольной оси полуобработанного продукта. Это преимущественно упрощает сбор гофрированного листа гомогенизированного табачного материала для образования субстрата, генерирующего аэрозоль. Тем не менее, следует понимать, что гофрированные листы гомогенизированного табачного материала для введения в изделие, генерирующее аэрозоль, могут, в качестве альтернативы или в дополнение, иметь несколько по существу параллельных складок или гофров, которые расположены под острым или тупым углом к продольной оси изделия, генерирующего аэрозоль, при собранном изделии, генерирующем аэрозоль.

Применимый термин «сегмент» относится к элементу полуобработанного продукта с определенными границами. Отдельные сегменты могут иметь продольное расширение, которое больше радиального расширения. Предпочтительно, сегменты имеют по существу круглое поперечное сечение. Предпочтительно, сегменты полуобработанного продукта имеют по меньшей мере одно из различной гибкости, различной твердости, различной способности к сжатию, различного веса, различной формы, различной длины, различной конструкции, различных свойств материала, различного сопротивления втягиванию или различных свойств фильтрации. Сегменты полуобработанного продукта могут, например, быть разрезаемыми или неразрезаемыми. Предпочтительно, неоднородная характеристика полуобработанного продукта имеет место вдоль длины полуобработанного продукта или вдоль длины одного или нескольких сегментов. Например, неоднородная твердость может иметь место в фильтрующем элементе, выполненном из фильтрующего волокна, содержащего капсулу. Сегменты могут, например, иметь концентрическую или неконцентрическую компоновку. Предпочтительно, сегменты узла сегментов выполнены из различных материалов или содержат их, таких как, например, углеродсодержащий или керамический материал, картонный материал, бумажный материал, металлы, фильтрующее волокно, полимолочная кислота, табак или табакосодержащий материал, материал из листьев растений или их комбинации. Сегмент может иметь длину, которая равна длине штранга или больше нее в несколько раз. Причем «штранг» представляет собой сегмент одной длины как в конечном продукте.

В полуобработанном продукте, генерирующем аэрозоль, в целом, применяют сегменты с различной способностью к сжатию. Полуобработанный продукт может содержать жесткие сегменты, которые могут быть расположены рядом с гибкими сегментами. Некоторые сегменты не следует сжимать или сильно проталкивать, чтобы их не поцарапать, не деформировать или иным образом случайно не повредить. Такие сегменты могут, например, представлять собой жесткие сегменты или пластично деформируемые сегменты.

Предпочтительно, по меньшей мере один сегмент представляет собой жесткий сегмент. Жесткий сегмент предпочтительно характеризуется способностью к сжатию, которая больше чем приблизительно 10 Ньютонов на 1,5 мм и предпочтительно меньше чем приблизительно 100 Ньютонов на 1,5 мм. Предпочтительно, способность к сжатию по меньшей мере одного из сегментов составляет от приблизительно 20 Ньютонов на 1,5 мм до приблизительно 100 Ньютонов на 1,5 мм и более предпочтительно от приблизительно 50 Ньютонов на 1,5 мм до приблизительно 100 Ньютонов на 1,5 мм.

В некоторых вариантах осуществления жесткий сегмент является ломким и вообще не подлежит сжатию, например, керамический или углеродсодержащий сегмент, но вместо этого сегмент будет раскалываться. В таком варианте осуществления способность к сжатию является по существу неопределенной, поскольку сегмент скорее будет разрушаться, а не сжиматься.

Жесткий сегмент в основном является несжимаемым или негибким при сжатии по сравнению с по меньшей мере частично гибкими сегментами, такими как, например, сегменты, содержащие субстрат, генерирующий аэрозоль, или фильтрующие элементы, выполненные из фильтрующего волокна.

Жесткий сегмент может, например, представлять собой источник теплоты, например, горючий источник теплоты. Источник теплоты может представлять собой углеродсодержащий источник теплоты или источник теплоты на основе углерода, то есть источник теплоты, содержащий углерод, или источник теплоты, состоящий в основном из углерода, например, характеризующийся содержанием углерода по меньшей мере 50 процентов по сухому весу. Длина сегмента источника теплоты может составлять от приблизительно 6 мм до приблизительно 15 мм, предпочтительно от 10 мм до приблизительно 12 мм. Наружный диаметр сегмента источника теплоты может находиться в диапазоне от приблизительно 5 мм до приблизительно 12 мм, например, 7 мм.

Жесткий сегмент может, например, представлять собой опорный элемент, например, в виде полой трубки. Трубка может содержать или быть выполнена из ацетилцеллюлозы или картона, или обоих. Длина опорного элемента может составлять от приблизительно 5 мм до приблизительно 12 мм, например, 8 мм. Наружный диаметр сегмента опорного элемента может находиться в диапазоне от приблизительно 5 мм до приблизительно 12 мм, например, от приблизительно 5 мм до приблизительно 10 мм или от приблизительно 6 мм до приблизительно 8 мм, например, 7 мм.

Предпочтительно, по меньшей мере один сегмент представляет собой сжимаемый сегмент. Предпочтительно, по меньшей мере один сегмент полуобработанного продукта представляет собой сжимаемый сегмент. Сжимаемый сегмент может, например, представлять собой сегмент, охлаждающий аэрозоль, или субстрат, образующий аэрозоль.

В других вариантах осуществления способность к сжатию сегмента не является монотонной, например, в сегменте фильтра, который содержит капсулу, которая распределена в фильтрующем материале. В таком случае, сегмент сначала будет легко сжиматься до тех пор, пока сжимается фильтрующий материал, например, ацетатное волокно. Затем способность к сжатию уменьшается при достижении капсулы. Затем после разрушения капсулы способность к сжатию снова увеличивается.

В зависимости от способа изготовления полуобработанного продукта, генерирующего аэрозоль, сегменты могут содержаться в полуобработанном продукте в их конечной (отдельной) длине или могут содержаться в потоке сегментов, длина которых в два раза больше длины отдельного сегмента в отдельном продукте. Предпочтительно, сегменты, охлаждающие аэрозоль, содержатся в полуобработанном продукте в виде сегментов двойной длины.

Субстрат, образующий аэрозоль, представляет собой субстрат, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Летучие соединения могут быть высвобождены путем нагревания или сгорания субстрата, образующего аэрозоль. В качестве альтернативы нагреванию или сгоранию, в некоторых случаях летучие соединения могут быть высвобождены путем химической реакции или путем механического воздействия, такого как ультразвук. Субстрат, образующий аэрозоль, может быть твердым или жидким, или содержать как твердые, так и жидкие компоненты. Субстрат, образующий аэрозоль, может быть загружен на носитель или опору путем адсорбции, путем нанесения покрытия, путем пропитки или иным способом. Субстрат, образующий аэрозоль, может содержать материал растительного происхождения, например, гомогенизированный материал растительного происхождения. Материал растительного происхождения может содержать табак, например, гомогенизированный табачный материал. Субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие вкусоароматические соединения табака, которые высвобождаются из субстрата, образующего аэрозоль, при нагревании. Субстрат, образующий аэрозоль, в качестве альтернативы, может содержать материал, не содержащий табака. Субстрат, образующий аэрозоль, может содержать по меньшей мере одно вещество для образования аэрозоля. Субстрат, образующий аэрозоль, может содержать никотин и другие добавки и ингредиенты, такие как ароматизаторы. Предпочтительно, субстрат, образующий аэрозоль, представляет собой табачный лист, такой как формованный листовой табак. Формованный листовой табак представляет собой форму восстановленного табака, который образован из суспензии, включающей частицы табака, частицы волокон, вещества для образования аэрозоля, ароматизаторы и связующие. Частицы табака могут иметь форму табачной пыли, имеющей размер частицы предпочтительно порядка от приблизительно 30-80 мкм до приблизительно 100-250 мкм, в зависимости от желаемой толщины листа и промежутка формования. Частицы волокна могут включать материалы черешков табака, стебли или другой табачный растительный материал и другие волокна на основе целлюлозы, такие как древесные волокна, характеризующиеся низким содержанием лигнина. Частицы волокна могут быть выбраны на основании желания создать достаточную прочность на разрыв для формованного листа по отношению к низкой доле включения, например, доле, составляющей от приблизительно 2 процентов до 15 процентов. Альтернативно или дополнительно, волокна, такие как растительные волокна, могут быть использованы либо с вышеуказанными волокнами, либо, в качестве альтернативы, включая пеньку и бамбук.

Субстраты, образующие аэрозоль, содержащие собранные листы гомогенизированного табака, для применения в изделиях, генерирующих аэрозоль, могут быть изготовлены известными из уровня техники способами, например, способами, раскрытыми в международной патентной заявке WO 2012/164009 A2.

Вещества для образования аэрозоля могут быть добавлены в суспензию, которая образует формованный листовой табак. Необязательно, вещество для образования аэрозоля должно быть способно испаряться в диапазоне температур, в котором, как полагается, формованный листовой табак будет применен в табачном продукте, и облегчает доставку никотина, или ароматизатора, или как никотина, так и ароматизатора в аэрозоле, когда вещество для образования аэрозоля нагревают выше его температуры испарения. Вещество для образования аэрозоля предпочтительно выбрано на основании его способности оставаться химически стабильным и по сути неподвижным в формованном листовом табаке при или около комнатной температуры, но которое способно испаряться при более высокой температуре, например, от 40 градусов до 450 градусов Цельсия.

Как применяется в данном документе, термин «аэрозоль» относится к коллоиду, содержащему твердые или жидкие частицы и газообразную фазу. Аэрозоль может представлять собой аэрозоль твердых частиц, состоящий из твердых частиц и газообразной фазы, или аэрозоль жидких частиц, состоящий из жидких частиц и газообразной фазы. Аэрозоль может содержать как твердые, так и жидкие частицы в газообразной фазе. Как применяется в данном документе, как газ, так и пар считаются газообразными.

Субстрат, генерирующий аэрозоль, может характеризоваться содержанием вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов на основании сухого веса. В предпочтительном варианте осуществления субстрат, генерирующий аэрозоль, характеризуется содержанием вещества для образования аэрозоля приблизительно 20 процентов на основании сухого веса.

Предпочтительно, вещество для образования аэрозоля является полярным и может функционировать как увлажнитель, который может помогать сохранять влажность в рамках желаемого диапазона в формованном листовом табаке. Предпочтительно, содержание увлажнителя в формованном листовом табаке находится в диапазоне от 15 процентов до 35 процентов.

Вещества для образования аэрозоля могут быть выбраны из полиолов, гликолевых эфиров, полиолового эфира, сложных эфиров, жирных кислот и одноатомных спиртов, таких как ментол, и могут содержать одно или более из следующих соединений: многоатомные спирты, такие как пропиленгликоль; глицерин, эритрит, 1,3-бутиленгликоль, тетраэтиленгликоль, триэтиленгликоль, триэтилцитрат, пропиленкарбонат, этиллаурат, триацетин, мезо-эритритол, смесь на основе диацетина, диэтилсуберат, триэтилцитрат, бензилбензоат, бензилфенилацетат, этилваниллат, трибутирин, лаурилацетат, лауриновую кислоту, миристиновую кислоту и пропиленгликоль.

Одно или более веществ для образования аэрозоля могут быть объединены, чтобы получать преимущество одного или более свойств объединенных веществ для образования аэрозоля. Например, триацетин может быть объединен с глицерином и водой, чтобы получить преимущество способности триацетина передавать активные компоненты и увлажняющие свойства глицерина.

Длина сегмента субстрата, образующего аэрозоль, может находиться в диапазоне от приблизительно 5 мм до приблизительно 16 мм, предпочтительно от приблизительно 8 мм до приблизительно 14 мм, например, 12 мм. Соответственно, длина субстрата, образующего аэрозоль, двойной длины предпочтительно составляет от приблизительно 16 мм до 32 мм, предпочтительно 24 мм. Наружный диаметр субстрата, образующего аэрозоль, может составлять по меньшей мере 5 мм и может находиться в диапазоне от приблизительно 5 мм до приблизительно 12 мм, например, от приблизительно 5 мм до приблизительно 10 мм или от приблизительно 6 мм до приблизительно 8 мм. В предпочтительном варианте осуществления наружный диаметр субстрата, генерирующего аэрозоль, составляет 7,2 мм плюс или минус 10 процентов.

Табачный формованный лист предпочтительно является гофрированным, собранным и/или сложенным с образованием стержнеобразного сегмента. Формованный листовой материал обычно является липким и пластично деформируемым. Под воздействием давления на формованный листовой сегмент обычно необратимо отклоняется от своей предназначенной, например, круглой, формы.

Сегмент, охлаждающий аэрозоль, может представлять собой компонент полуобработанного продукта, генерирующего аэрозоль, и находится в конечном продукте, расположенном ниже по потоку относительно субстрата, образующего аэрозоль. При применении аэрозоль, образованный летучими соединениями, высвобожденными из субстрата, образующего аэрозоль, проходит через сегмент, охлаждающий аэрозоль. Аэрозоль охлаждается в нем посредством контакта с охлаждающим материалом. Сегмент, охлаждающий аэрозоль, предпочтительно помещен между субстратом, образующим аэрозоль, и мундштуком. Предпочтительно, сегмент, охлаждающий аэрозоль, имеет большую площадь поверхности, но вызывает низкий перепад давления. Фильтры и другие мундштуки, которые создают высокий перепад давления, например, фильтры, образованные из пучков волокон, не рассматриваются как сегменты, охлаждающие аэрозоль. Камеры и полости, такие как камеры расширения и опорные элементы, также не рассматриваются как сегменты, охлаждающие аэрозоль. Пористость в продольном направлении сегмента, охлаждающего аэрозоль, предпочтительно составляет более 50 процентов. Путь потока воздуха через элемент, охлаждающий аэрозоль, является предпочтительно относительно нестесненным. Сегмент, охлаждающий аэрозоль, может представлять собой собранный лист или гофрированный и собранный лист. Сегмент, охлаждающий аэрозоль, может содержать листовой материал, выбранный из группы, состоящей из полиэтилена (РЕ), полипропилена (РР), поливинилхлорида (PVC), полиэтилентерефталата (PET), полимолочной кислоты (PLA), ацетилцеллюлозы (СА) и алюминиевой фольги или любой их комбинации. В предпочтительном варианте осуществления изобретения сегмент, охлаждающий аэрозоль, предпочтительно содержит лист PLA, более предпочтительно гофрированный, собранный лист PLA. Сегмент, охлаждающий аэрозоль, может быть выполнен из листа, характеризующегося толщиной от приблизительно 10 мкм до приблизительно 250 мкм, например, приблизительно 50 мкм. Сегмент, охлаждающий аэрозоль, может быть выполнен из собранного листа, характеризующегося шириной от приблизительно 150 мм до приблизительно 250 мм. Удельная площадь поверхности сегмента, охлаждающего аэрозоль, может находиться в диапазоне от приблизительно 300 мм2 на длину в мм до приблизительно 1000 мм2 на длину в мм или от приблизительно 10 мм2 на мг до приблизительно 100 мм2 на вес в мг. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может быть выполнен из собранного листа, характеризующегося удельной площадью поверхности приблизительно 35 мм2 на мг.

Наружный диаметр сегмента, охлаждающего аэрозоль, может находиться в диапазоне от приблизительно 5 мм до приблизительно 10 мм, например, приблизительно 7 мм. Длина сегмента, охлаждающего аэрозоль, в отдельном продукте, штранге, охлаждающем аэрозоль, может находиться в диапазоне от приблизительно 7 мм до приблизительно 28 мм, например, приблизительно 18 мм. Соответственно, длина сегмента, охлаждающего аэрозоль, двойной длины предпочтительно составляет от приблизительно 14 мм до 56 мм, предпочтительно 36 мм. Наружный диаметр сегмента, охлаждающего аэрозоль, может находится в диапазоне от приблизительно 5 мм до приблизительно 12 мм, например, 7 мм.

Способность к сжатию сегмента можно измерять в испытании на сжатие, в котором этот сегмент размещают на по существу плоской опорной поверхности и прикладывают усилие, направленное вертикально вниз, к одной стороне сегмента с применением головки, имеющей плоскую круглую поверхность диаметром 12 мм, перемещаемую со скоростью 100 мм в минуту. Подходящим устройством для проведения такого испытания является силовой тестер FMT-310 от компании Alluris GmbH. До испытания сегмент выдерживают в течение 24 часов при температуре 22 градусов Цельсия и относительной влажности 55 процентов перед осуществлением испытания на сжатие. Испытание продолжают до сжатия вставки на 1,5 мм. Усилие (в Ньютонах) в этот момент времени представляет собой способность к сжатию. Если невозможно продолжать испытание до достижения величины сжатия 1,5 мм, усилие можно отрегулировать до 1,5 мм. Иными словами, если максимальное усилие сжатия составляет 28 Ньютонов и величина сжатия при этом максимальном сжатии составляет 1,4 мм, то отчетная величина для способности к сжатию будет составлять 30 Ньютонов на 1,5 мм (28 Ньютонов, разделенные на 1,4 и умноженные на 1,5).

Сегмент полуобработанного продукта может представлять собой мундштук. Мундштук представляет собой последний сегмент в направлении вниз по потоку относительно изделия, генерирующего аэрозоль, или устройства, генерирующего аэрозоль. Потребитель контактирует с мундштуком для обеспечения прохождения аэрозоля, генерируемого изделием, генерирующим аэрозоль, или устройством, генерирующим аэрозоль, через мундштук к потребителю. Таким образом, мундштук расположен ниже по потоку относительно субстрата, образующего аэрозоль. Мундштук может содержать фильтр. Фильтр может иметь низкую эффективность фильтрации частиц или очень низкую эффективность фильтрации частиц. Фильтр может быть расположен на расположенном ниже по потоку конце изделия, генерирующего аэрозоль. Фильтр может быть разнесен в продольном направлении относительно субстрата, образующего аэрозоль. Фильтр может представлять собой ацетилцеллюлозный штранг фильтра.

Наружный диаметр мундштука может находиться в диапазоне от приблизительно 5 мм до приблизительно 10 мм, например, от приблизительно 6 мм до приблизительно 8 мм. В предпочтительном варианте осуществления наружный диаметр мундштука составляет 7,2 мм плюс или минус 10 процентов. Длина мундштука может находиться в диапазоне от приблизительно 5 мм до приблизительно 20 мм, предпочтительно от приблизительно 5 мм до приблизительно 14 мм. В предпочтительном варианте осуществления длина мундштука составляет приблизительно 7 мм.

Субстрат, генерирующий аэрозоль, и любой другой сегмент, расположенный выше по потоку относительно мундштука, такой как опорный элемент и сегмент, охлаждающий аэрозоль, окружены наружной оберткой. Наружная обертка может быть выполнена из любого подходящего материала или комбинации материалов. Предпочтительно, наружная обертка представляет собой сигаретную бумагу.

Общая длина отдельного продукта может находиться в диапазоне от приблизительно 40 мм до приблизительно 50 мм, например, приблизительно 45 мм. Сегмент полуобработанного продукта может также представлять собой пространство или полость, расположенную между двумя последовательными сегментами. Причем пространство представляет собой отсутствие материала, который образует полость при обертывании куском материала обертки. Полости или пространства могут, например, служить для способствования расширению аэрозоля в полуобработанном продукте, генерирующем аэрозоль, или для приспосабливания длины полуобработанного продукта, генерирующего аэрозоль, к необходимой длине конечного продукта. С помощью полости или пространства это можно осуществить со значительным ограничением сопротивления втягиванию (RTD) изделия, генерирующего аэрозоль, или без него.

Согласно другому аспекту настоящего изобретения предусмотрено устройство для промежуточного хранения по существу цилиндрических полуобработанных продуктов двойной длины. Устройство содержит устройство для приклеивания ободков для образования по существу цилиндрических полуобработанных продуктов двойной длины. Устройство дополнительно содержит режущее устройство для разрезания полуобработанных продуктов двойной длины на отдельные продукты и упаковщик для упаковки отдельных продуктов. Устройство также дополнительно содержит систему транспортировки для транспортировки полуобработанных продуктов двойной длины из устройства для приклеивания ободков в режущее устройство и отдельных продуктов из режущего устройства в упаковщик. В устройстве буфер расположен между устройством для приклеивания ободков и режущим устройством для промежуточного хранения по существу цилиндрических полуобработанных продуктов двойной длины.

Согласно аспекту устройства согласно настоящему изобретению расстояние транспортировки между режущим устройством и упаковщиком составляет менее чем приблизительно 50 процентов предпочтительно менее 30 процентов, например, приблизительно 15 процентов от общего расстояния транспортировки между устройством для приклеивания ободков и упаковщиком. Общее расстояние транспортировки измерено от места, где полуобработанные продукты двойной длины выходят из устройства для приклеивания ободков до входа отдельных продуктов в упаковщик.

Предпочтительно, разрезание полуобработанных продуктов двойной длины на отдельные продукты осуществляют непосредственно выше по потоку и перед упаковкой отдельных продуктов. Таким образом, нет необходимости транспортировать отдельные продукты на длинное расстояние перед их упаковкой.

Согласно другому варианту осуществления устройства согласно настоящему изобретению буфер представляет собой систему буфера массового потока для полуобработанных продуктов двойной длины. В системе массового потока полуобработанные продукты перемещаются в основном направлении транспортировки, но им нет необходимости иметь одну и ту же предварительно определенную траекторию движения. Нет необходимости в точном выравнивании полуобработанных продуктов относительно друг друга. Предпочтительно, в системе буфера массового потока несколько полуобработанных продуктов расположены поверх друг друга с образованием стопки, которая проходит в направлении транспортировки полуобработанных продуктов.

Согласно дополнительному аспекту устройства согласно настоящему изобретению емкость буфера соответствует производственной мощности устройства, составляющей приблизительно от 5 минут до 30 минут, предпочтительно приблизительно от 10 минут до 20 минут, например, приблизительно 15 минут. Например, емкость буфера также может составлять по меньшей мере 10000 полуобработанных продуктов двойной длины, предпочтительно по меньшей мере 50000 полуобработанных продуктов двойной длины, например, более 100000 полуобработанных продуктов двойной длины. В соответствии с потребностью емкость буфера может быть приспособлена для накопления абсолютных количеств продуктов или относительного количества, соответствующего времени осуществления уменьшенного или прерванного введения или выведения в буфер или из него.

Емкость буфера может быть определена длиной конвейерной ленты, приспособленной для транспортировки полуобработанных продуктов двойной длины, например, стопок полуобработанных продуктов. Согласно аспекту устройства согласно настоящему изобретению буфер содержит конвейерную ленту для транспортировки полуобработанных продуктов двойной длины, расположенных на конвейерной ленте, и поддержки направляющих для направления секций конвейерной ленты на различные уровни, расположенные поверх друг друга. Можно эффективно применять компоновку конвейерной ленты на различных уровнях, например, спиральным образом, накопления пространство. Кроме того, емкость буфера может быть увеличена или ограничена, например, путем обеспечения дополнительных слоев.

Буфер может, например, представлять собой систему буфера, как описано в патенте США US 6422380, приспособленную для транспортировки и накопления полуобработанных продуктов. На станции введения системы буфера принимают полуобработанные продукты, которые транспортировали с помощью системы транспортировки из устройства для приклеивания ободков в станцию введения. Соответственно, на станции выведения системы буфера полуобработанные продукты собирают из буфера и транспортируют с помощью системы транспортировки из буфера в режущее устройство. Между станцией введения и станцией выведения емкость буфера может быть приспособлена в соответствии с потребностью. Например, путем увеличения высоты полуобработанных продуктов в массовом потоке или путем варьирования расстояния между станцией введения и выведения емкость буфера может быть изменена. Однако, полуобработанные продукты являются стержнеобразными и не предусматривают этап приклеивания ободков, таким образом, проблема угла складывания в стопку не представлена в US 6422380.

Согласно другому аспекту устройства согласно настоящему изобретению устройство дополнительно содержит устройство контроля для контроля полуобработанных продуктов двойной длины в режиме реального времени. Устройство контроля может быть предусмотрено для контроля процесса изготовления или, например, для контроля качества продукта, или как процесса, так и качества изготовления.

Контроль процесса изготовления может, например, представлять собой контроль присутствия или отсутствия продуктов или компонентов продукта. Контроль качества продукта может, например, включать визуальный внешний вид продукта или внутренние характеристики, такие как, например, плотность, содержание влажности или сопротивление втягиванию (RTD) полуобработанного продукта двойной длины. Такие контрольные измерения можно осуществлять в режиме реального времени. В целом, например, RTD для двойного продукта является отличным от RTD конечного продукта. Однако, определен в общем целевой диапазон для RTD полуобработанного продукта. Продукт будет проходить контроль, если RTD продукта находится в этом целевом диапазоне. Измерение RTD или любое другое контрольное измерение может идентифицировать продукт с дефектом. Данный продукт можно удалить из системы транспортировки и, таким образом, из устройства согласно настоящему изобретению. Измерение RTD можно осуществлять перед вхождением полуобработанных продуктов в буфер или перед разрезанием полуобработанных продуктов в режущем устройстве. Измерение RTD, осуществляемое перед подачей полуобработанных продуктов в буфер, может обезопасить емкость буфера, поскольку продукты с дефектом можно удалить из процесса перед хранением в буфере. Измерение RTD, осуществляемое после выхода полуобработанных продуктов двойной длины из буфера, можно применять для удаления продуктов из процесса, которые подверглись отрицательному воздействию в системе буфера.

Дополнительные аспекты и преимущества устройства были описаны относительно способа согласно настоящему изобретению и не будут повторены вновь.

Предпочтительно, способ и устройство согласно настоящему изобретению, как описано в данном документе, применимы в производстве изделий, генерирующих аэрозоль.

Далее изобретение описано применительно к вариантам осуществления, которые иллюстрируются с помощью следующих графических материалов, где

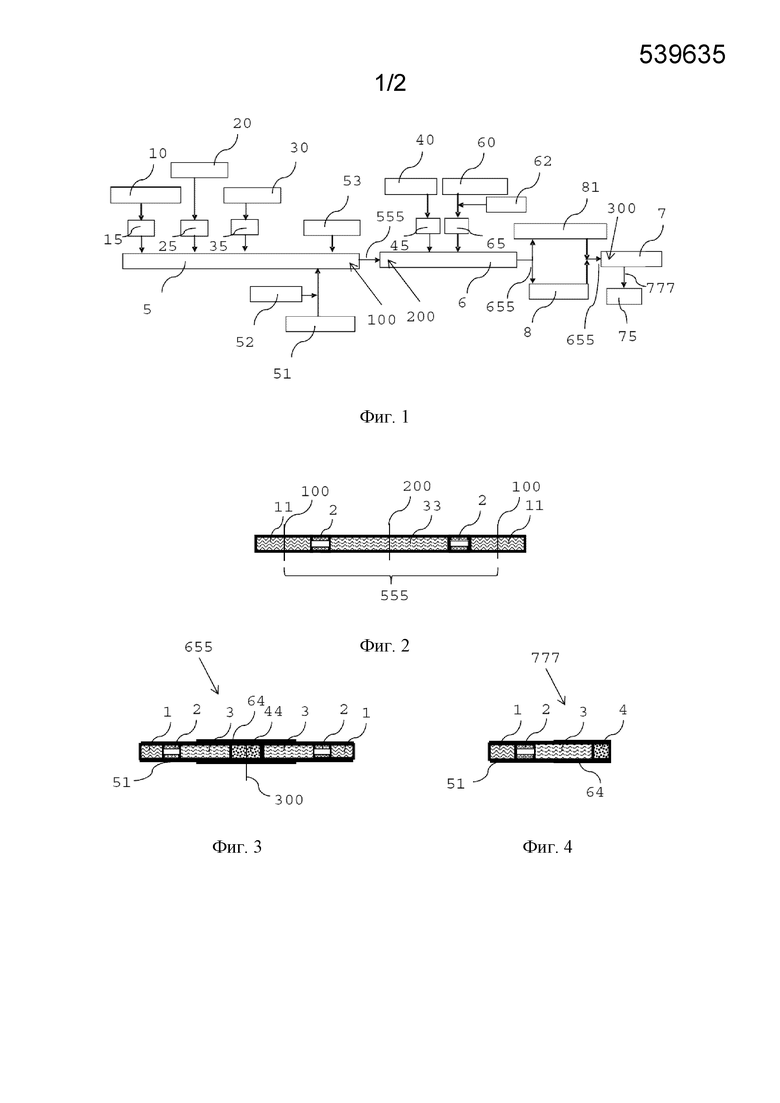

на фиг. 1 схематически показан процесс изготовления с помощью системы буфера;

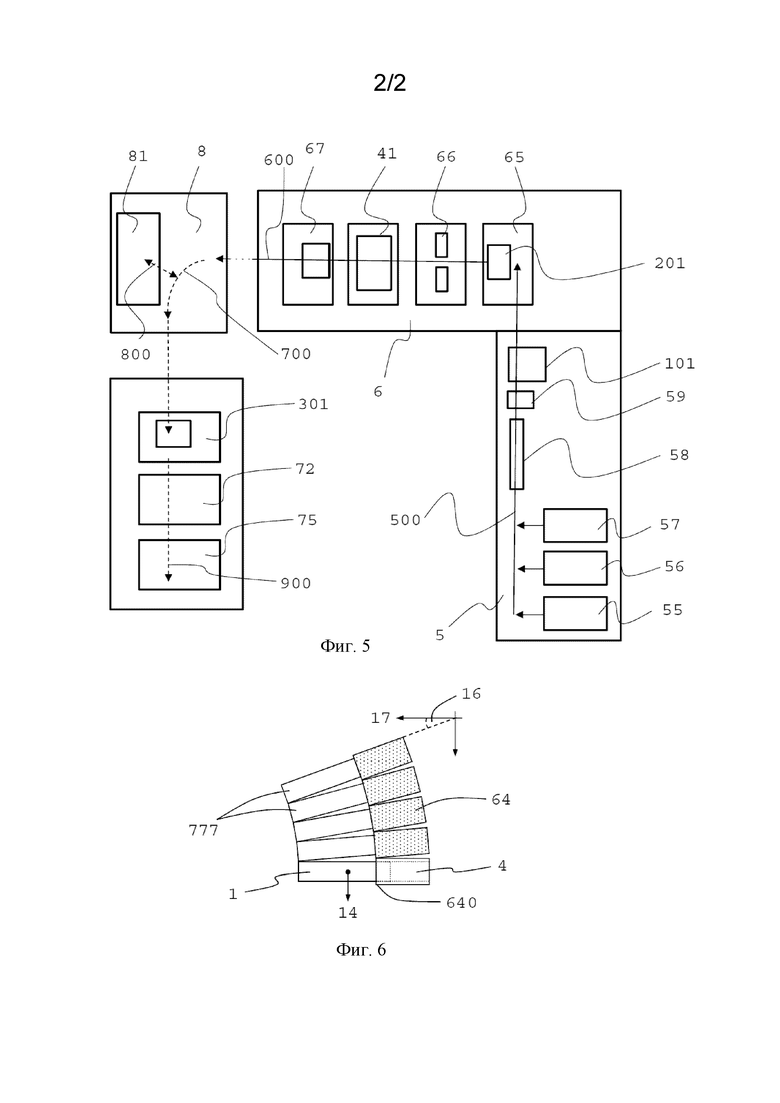

на фиг. 2 показана секция стержня сегментов, изготовленных в объединяющем устройстве;

на фиг. 3 показан двойной продукт, изготовленный в устройстве согласно настоящему изобретению;

на фиг. 4 показан отдельный продукт, изготовленный из двойного продукта, как показано на фиг. 4;

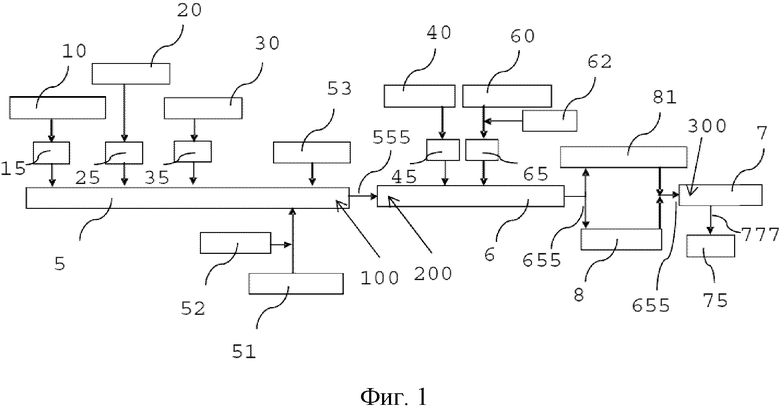

на фиг. 5 схематически показан другой вариант осуществления процесса изготовления;

на фиг. 6 схематически показана проблема угла складывания в стопку отдельных продуктов.

На фиг. 1 показан процесс изготовления полуобработанных продуктов в виде двойных продуктов в устройстве для приклеивания ободков, причем устройство 6 для приклеивания ободков содержит объединяющее устройство 5, расположенный смежно и выше по потоку относительно устройства 6 для приклеивания ободков. Двойные продукты 655 транспортируют из устройства 6 для приклеивания ободков в буфер 8 и оттуда в режущее устройство 7, за которым следует упаковщик 75.

Первый стержень 10, второй стержень 20 и третий стержень 30 из материалов, применяемых в изготовлении изделий, генерирующих аэрозоль, подают и разрезают с помощью соответствующих режущих устройств 15, 25, 35. Разрезанные таким образом первый, второй и третий сегменты подают в отношении конец к концу по траектории продольного движения в объединяющем устройстве 5.

В варианте осуществления, показанном на фиг. 2-4, первый и третий стержни 10, 30 разрезают для удвоения сегментов 11, 33, имеющих длину, которая в два раза больше конечных штрангов 1, 3, перед их подачей по траектории продольного движения в объединяющем устройстве 5. Второй стержень 20 разрезают на отдельные сегменты 2, непосредственно имеющие длину штранга 2 в отдельном продукте 777, перед их подачей в траекторию продольного движения.

Сегменты 11, 2, 33 образуют поток сегментов, причем ось сегментов расположена параллельно траектории продольного движения. Лист материала 51 обертки, например, сигаретной бумаги, обеспечивается клеем с помощью устройства 52 подачи клея. Лист материала 51 обертки подают и направляют по траектории продольного движения в объединяющем устройстве 5. Поток сегмента оборачивают с помощью материала 51 обертки, например, в соответствующей отделке, предусмотренной вдоль траектории продольного движения. Дополнительное устройство 53 подачи клея добавляет шов клея к материалу 51 обертки перед полным обертыванием материала обертки вокруг потока сегментов. Образованный таким образом стержень сегментов теперь разрезают на конце траектории продольного движения в объединяющем устройстве 5. В нем предусмотрено режущее устройство для стержней (не показано), которое разрезает стержень сегментов путем разрезания первого сегмента 11 по первой линии 100 разреза (см. фиг. 2). Первый сегмент 11 разрезают на половину, так что две разрезанные части первых сегментов соответствуют штрангам 1. Путем данного разрезания бесконечного стержня изготавливают обернутые стержни 555 сегмента, которые затем обрабатывают в устройстве 6 для приклеивания ободков перед их транспортировкой в буфер 8. Каждый из штрангов 1 образует концевые сегменты обернутых стержней 555 сегмента. Обернутые стержни 555 сегмента теперь перемещают с траектории продольного движения в объединяющем устройстве 5 на траекторию перпендикулярного движения в устройстве 6 для приклеивания ободков.

Это можно осуществлять путем перемещения обернутых стержней сегмента дополнительно вдоль траектории 500 продольного движения, например, с линейным перемещением, в канавки рифленого приемного барабана в устройстве для приклеивания ободков. В нем продольная ось канавки выравнена с первой траекторией продольного движения. Передачу из объединяющего устройства в канавки приемного барабана можно также осуществлять с помощью паукообразного механизма, например, как описано в US 5327803 для сигарет. Обернутые стержни сегмента затем захватывают с помощью паукообразного захвата с объединяющего устройства и передают с помощью паукообразного захвата в канавку приемного барабана в устройстве для приклеивания ободков.

Поскольку оси сегментов по существу сохраняют свою ориентацию при обработке в объединяющем устройстве и в устройстве для приклеивания ободков, то оси сегментов параллельны направлению перемещения траектории продольного движения в объединяющем устройстве 5, но перпендикулярны направлению перемещения траектории перпендикулярного движения устройства 6 для приклеивания ободков. Предпочтительно, устройство 6 для приклеивания ободков расположено перпендикулярно объединяющему устройству 5, так что соответствующие траектории движения также перпендикулярны друг другу. Таким образом, оси сегментов всегда ориентированы в одном и том же направлении.

В устройстве 6 для приклеивания ободков обернутые стержни 555 сегмента разделяют путем разрезания второго сегмента 33 по линии 200 разреза. Тем самым, второй сегмент 33 разрезают на половину, так что две разрезанные части сегментов соответствуют штрангам 3. Разрезанные таким образом обернутые стержни 555 сегмента отделяют с помощью отделяющего устройства (не показано) вдоль продольной оси обернутых стержней 555 сегмента. В пространстве между разрезанными таким образом и отделенными предварительно обернутыми стержнями 555 сегмента вставляют четвертый сегмент 44. Четвертый сегмент представляет собой также сегмент двойной длины и его разрезают в соответствующем режущем устройстве 45 из четвертого стержня 40, подаваемого на устройство 6 для приклеивания ободков. Предусматривают непрерывный лист ободковой бумаги 60 и разрезают его в режущем устройстве 65 на отдельные куски 64 ободковой обертки. Кусок ободковой обертки 64 оборачивают вокруг четвертого сегмента 44, а также вокруг двух частей разрезанных предварительно обернутых стержней 555 сегмента. Таким образом, данные элементы объединяют друг с другом с образованием двойного продукта 655, как показано на фиг. 3. Данный двойной продукт теперь транспортируют в буфер 8 для промежуточного хранения двойного продукта 655. При необходимости, двойной продукт 655 удаляют из буфера 8 и транспортируют в режущее устройство 7. Там двойной продукт 655 разрезают на половину путем разрезания четвертого сегмента 44 по линии 300 разреза. Таким образом, изготавливают два отдельных и конечных продукта 777, как показано на фиг. 4. Каждый другой отдельный продукт можно затем поворачивать, так что все продукты имеют одну и ту же ориентацию. Выравненные и ориентированные таким образом продукты транспортируют в упаковщик 75 для упаковки продуктов, например, непосредственно в пачки для курительных изделий. Лоток 81 может быть дополнительно предусмотрен параллельно буферу 8. На лотке 81 двойные продукты могут накапливаться либо для (длительного) хранения и дальнейшего применения, либо в качестве избыточного потока для увеличения емкости буфера 8. Соответственно, система транспортировки или буфер 8 имеют средства для разветвления лишних двойных продуктов.

На фиг. 5 процесс изготовления для отдельных продуктов показан в компоновке объединяющего устройства 5 и устройства 6 для приклеивания ободков, где объединяющее устройство 5 и устройство 6 для приклеивания ободков расположены смежно и перпендикулярно друг другу. Прямая траектория 500 продольного движения в объединяющем устройстве 5 и траектория 600 перпендикулярного движения в устройстве 6 для приклеивания ободков также расположены перпендикулярно друг другу. Траектория 600 перпендикулярного движения начинается там, где заканчивается траектория 500 продольного движения. Объединяющее устройство 5 содержит три бункера 55, 56, 57 для подачи трех различных сегментов попеременно по траектории 500 продольного движения с образованием потока сегментов. Затем поток сегментов оборачивают в обертку 58 с образованием бесконечного стержня сегментов. Бесконечный стержень сегментов контролируют в блоке 59 контроля, а затем разрезают на обернутые стержни сегмента с помощью режущего устройства 101 для стержней. Предпочтительно, режущее устройство 101 для стержней представляет собой вращающееся лезвие, расположенное рядом с траекторией 500 продольного движения. Блок 59 контроля может быть предусмотрен для контроля положения сегментов в бесконечном стержне сегментов. Например, для определения точного положения, в котором стержень следует разрезать, например, чтобы убедиться, что стержень разрезают точно между сегментами или в положении, разделяющем сегмент на меньшие сегменты. Каждый из обернутых стержней сегмента затем передают в канавку рифленого приемного барабана 65 устройства 6 для приклеивания ободков. Траектория 500 продольного движения представляет по существу прямую траекторию, в которой сегменты или поток сегментов, соответственно, направляют вдоль по существу прямой линии. Первая траектория 500 движения проходит в рифленый приемный барабан 65 устройства для приклеивания ободков. Предпочтительно, траектория продольного движения расположена параллельно канавке рифленого приемного барабана 65, так что обернутый стержень сегмента, разрезанный с помощью режущего устройства 101 для стержней, можно передавать с постоянным прямым перемещением в канавку рифленого приемного барабана в продольном направлении по траектории продольного движения.

Обернутый стержень сегмента затем разрезают на рифленом приемном барабане 65 с помощью режущего устройства 201 для продуктов, например, содержащего вращающееся лезвие. Две части разрезанного обернутого стержня сегмента затем разделяют при размещении в канавках разделяющего барабана 66. Бункер 41 вставляет дополнительный сегмент, предпочтительно сегмент, отличный от сегментов бесконечного стержня сегментов, между двумя частями разрезанного обернутого стержня сегмента. Предпочтительно, дополнительный сегмент представляет собой мундштук двойной длины. Две части разрезанных обернутых стержней сегмента и вставленный дополнительный сегмент приклеены на ободке 67 с помощью ободкового материала, например, куска бумаги. Объединенные таким образом сегменты образуют двойной продукт. В конце устройства 6 для приклеивания ободков образованные двойные продукты транспортируют в буфер 8. Из буфера 8 двойные продукты передают в конечное режущее устройство 301, где двойной продукт разрезают на два отдельных продукта. В последовательно расположенном устройстве 72 поворачивания каждый другой отдельный продукт поворачивают на 180 градусов или одну часть массового потока направляют с поворотом на 180 градусов по направлению транспортировки для того, чтобы все отдельные продукты имели одну и ту же ориентацию. Ориентированные таким образом отдельные продукты затем передают в упаковщик 75 и упаковывают в нем.

В объединяющем устройстве и в устройстве для приклеивания ободков, предусматривающих передачу от объединяющего устройства в устройство для приклеивания ободков, обернутые стержни сегмента и двойные продукты обрабатывают согласно потоку отдельного продукта. В потоке отдельного продукта контроль над отдельным продуктом проводят на любой стадии на технологической и производственной линии. Например, положение и выравнивание продукта известно в любое время. В буфере 8 продукты накапливают и транспортируют согласно массовому потоку 700. В массовом потоке продукты транспортируют в общем направлении перемещения и вдоль него. Таким образом, точное положение отдельных продуктов в массовом потоке не известно. Буфер 8 содержит расширяемую секцию 81 буфера, которая может предусматривать изменения в массовом потоке, например, при изменении скорости машин, расположенных либо выше по потоку, либо ниже по потоку, например, для технической поддержки. Во время этого расширяемую секцию 81 буфера заполняют или опустошают по траектории 800 транспортировки. Массовый поток 700 через буфер 8 заканчивается в конечном режущем устройстве 301. После режущего устройства, в поворачивающем устройстве 75 и после поворачивания, выравненные отдельные продукты снова транспортируют согласно массовому потоку 900 в резервуар упаковщика 75. В нем отдельные продукты предпочтительно собирают в резервуаре для их подачи в упаковщик 75. На фиг. 5 сплошными линиями указаны потоки отдельных продуктов и пунктирными линиями указаны массовые потоки.

На фиг. 6 показан вид сбоку части стопки изделий, генерирующих аэрозоль, таких как отдельные продукты 777, показанные на фиг. 4. Каждый отдельный продукт 777 содержит субстрат 1, генерирующий аэрозоль, прикрепленный к мундштуку 4 с помощью ободковой обертки 64. Толщина ободковой обертки 64 была увеличена для более ясной иллюстрации ступенчатого изменения в наружном диаметре каждого отдельного продукта 777 на расположенной выше по потоку кромке 640 ободковой обертки 64. Как результат центра массы 14 каждого отдельного продукта 777, расположенного выше по потоку относительно ободковой обертки 64, каждый отдельный продукт 777 лежит под углом относительно нижележащего отдельного продукта 777, на котором он находится. Хотя каждый отдельный угол является относительно небольшим, углы между последовательными парами отдельных продуктов 777 обеспечивают такой суммарный эффект, что в верхней части стопки образуется существенный угол 16 складывания в стопку относительно горизонтального направления 17. Под общей высотой всей стопки, например, в вертикальном канале складывания в стопку угол 16 складывания в стопку может быть достаточно большим, чтобы вызвать отклонение отдельного продукта 777 в верхней части стопки в вертикальной ориентации, что может привести к заклиниваниям, например, в буфере, в частности, в нижней части буфера или бункера, где отдельный продукт 777 достигает индивидуальных каналов подачи.

В основном, риск заклинивания продуктов ограничен для транспортировки продуктов в массовом потоке. Однако, вследствие накопления двойных продуктов в буфере 8 массового потока предотвращается или удерживается на минимальном уровне риск заклинивания продуктов на всей производственной линии. Отдельные продукты удерживают в массовом потоке после режущего устройства или, возможно, только в резервуаре упаковщика перед их упаковкой. Однако, поскольку количество отдельных продуктов в резервуаре упаковщика является низким, риск заклинивания в нем отдельных продуктов является минимальным.

Иллюстративные данные для способа и продукта, как описано на фиг. 1-4, являются следующими:

Табачный стержень 10, имеющий длину 120 мм, разрезают на двойные сегменты 11 длиной 24 мм. Сегменты 11 двойной длины затем разрезают на конечные штранги 1 длиной 12 мм.

Стержень 20 полой ацетатной трубки, имеющий длину 96 мм, разрезают на штранги 2 длиной 8 мм.

Стержень 30 из собранного листа из полимолочной кислоты, имеющий длину 144 мм, разрезают на двойные сегменты 33 длиной 36 мм. Сегменты 33 двойной длины затем разрезают на конечные штранги 3 длиной 18 мм.

Стержень 40 фильтра разрезают на сегменты 44 двойной длины длиной 14 мм. Сегменты 44 двойной длины затем разрезают на конечные штранги 4 длиной 7 мм.

Длина полуобработанного продукта 555 составляет 76 мм. Длина двойного продукта 66 составляет 90 мм. Длина конечного продукта 77 составляет 45 мм с допуском меньше чем плюс или минус 1 мм, предпочтительно меньше или равно плюс или минус 0,5 мм. Диаметр конечных продуктов составляет приблизительно 7,2 мм.

Конечный продукт выполнен из последовательности табачного штранга 1, полой ацетатной трубки 2, штранга 3 из собранного листа из полимолочной кислоты (PLA) и штранга 4 мундштука. Ободковая обертка 64 имеет длину 20 мм и покрывает всю длину штранга 4 мундштука и часть штранга 3 из PLA.

Производительность для полуобработанного продукта 555 может составлять приблизительно 5000 в минуту при скорости перемещения потока сегментов по траектории продольного движения 380 метров в минуту. Производительность двойного продукта 655 может также составлять приблизительно 5000 в минуту, так что приблизительно 10000 конечных продуктов 777 можно производить за минуту.

Изобретение относится к способу промежуточного хранения по существу цилиндрических полуфабрикатов двойной длины, причем способ включает этапы: обеспечения устройства для приклеивания ободков и образования по существу цилиндрических полуфабрикатов двойной длины в устройстве для приклеивания ободков; обеспечения режущего устройства и разрезания полуфабриката двойной длины на отдельные продукты с помощью режущего устройства; обеспечения упаковочного устройства и упаковки отдельных продуктов в упаковочном устройстве; транспортировки полуфабрикатов двойной длины из устройства для приклеивания ободков в режущее устройство и транспортировки отдельных продуктов из режущего устройства в упаковочное устройство; и промежуточного накопления по существу цилиндрических полуфабрикатов двойной длины в буфере, расположенном между устройством для приклеивания ободков и режущим устройством. Технический результат заключается в исключении заклинивания изделий, генерирующих аэрозоль, в массовом потоке или бункере. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Способ промежуточного хранения по существу цилиндрических полуфабрикатов двойной длины, причем способ включает этапы:

обеспечения устройства для приклеивания ободков и образования по существу цилиндрических полуфабрикатов двойной длины в устройстве для приклеивания ободков;

обеспечения режущего устройства и разрезания полуфабриката двойной длины на отдельные продукты с помощью режущего устройства;

обеспечения упаковочного устройства и упаковки отдельных продуктов в упаковочном устройстве;

транспортировки полуфабрикатов двойной длины из устройства для приклеивания ободков в режущее устройство и транспортировки отдельных продуктов из режущего устройства в упаковочное устройство; и

промежуточного накопления по существу цилиндрических полуфабрикатов двойной длины в буфере, расположенном между устройством для приклеивания ободков и режущим устройством.

2. Способ по п. 1, отличающийся тем, что этап упаковки отдельных продуктов непосредственно следует за этапом разрезания полуфабрикатов двойной длины, необязательно разделенных только этапом ориентирования отдельных продуктов в одной и той же ориентации.

3. Способ по любому из предыдущих пунктов, дополнительно включающий этапы обнаружения прерывания процесса изготовления в режущем устройстве или ниже по потоку относительно режущего устройства и транспортировки полуфабрикатов двойной длины из устройства для приклеивания ободков в расширяемую секцию буфера, тем самым по меньшей мере частично заполняя расширяемую секцию буфера.

4. Способ по п. 3, дополнительно включающий этап опустошения расширяемой секции буфера по направлению к режущему устройству, тем самым по меньшей мере частично опустошая расширяемую секцию буфера.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что сегмент в полуфабрикате двойной длины представляет собой по меньшей мере один из субстрата, образующего аэрозоль, сегмента, охлаждающего аэрозоль, опорного элемента и мундштука.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что полуфабрикаты двойной длины содержат последовательности субстрата, образующего аэрозоль, опорного элемента, сегмента, охлаждающего аэрозоль, и мундштука, причем опорный элемент расположен между субстратом, образующим аэрозоль, и сегментом, охлаждающим аэрозоль.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что расстояние между центром массы отдельного продукта и средней точкой вдоль длины отдельных продуктов предпочтительно находится в диапазоне от приблизительно 5 до 20% от общей длины отдельного продукта.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что дистальная часть отдельного продукта и проксимальная часть отдельного продукта имеют различные диаметры вследствие ободковой бумаги, обернутой вокруг проксимальной части отдельного продукта, причем различные диаметры характеризуют угол складывания в стопку, на который дистальный конец отдельного продукта может быть отклонен относительно горизонтальной плоскости, на которой лежит отдельный продукт, и причем угол складывания в стопку находится в диапазоне от 0,08 до 0,35°, предпочтительно в диапазоне от 0,09 до 0,30°, например более 0,12°.

9. Устройство для промежуточного хранения по существу цилиндрических полуфабрикатов двойной длины, причем устройство содержит:

устройство для приклеивания ободков для образования по существу цилиндрических полуфабрикатов двойной длины;

режущее устройство для разрезания полуфабрикатов двойной длины на отдельные продукты;

упаковочное устройство для упаковки отдельных продуктов; и

систему транспортировки для транспортировки полуфабрикатов двойной длины из устройства для приклеивания ободков в режущее устройство и отдельных продуктов из режущего устройства в упаковочное устройство, причем имеется буфер, расположенный между устройством для приклеивания ободков и режущим устройством для промежуточного хранения по существу цилиндрических полуфабрикатов двойной длины.

10. Устройство по п. 9, отличающееся тем, что расстояние транспортировки между режущим устройством и упаковочным устройством составляет менее чем приблизительно 50% от общего расстояния транспортировки между устройством для приклеивания ободков и упаковочным устройством.

11. Устройство по любому из пп. 9-10, отличающееся тем, что буфер представляет собой систему буфера массового потока.

12. Устройство по любому из пп. 9-11, отличающееся тем, что буфер обладает емкостью, соответствующей производственной мощности устройства, составляющей приблизительно от 5 до 30 минут, предпочтительно приблизительно от 10 до 20 минут, например приблизительно 15 минут.

13. Устройство по любому из пп. 9-12, отличающееся тем, что буфер обладает емкостью для накопления, составляющей по меньшей мере 10000 полуфабрикатов, предпочтительно по меньшей мере 50000 полуфабрикатов, например более 100000 полуфабрикатов.

14. Устройство по любому из пп. 9-13, отличающееся тем, что буфер содержит конвейерную ленту для транспортировки полуфабрикатов двойной длины, расположенных на конвейерной ленте, и поддержки направляющих для направления секций конвейерной ленты на различные уровни, расположенные поверх друг друга.

15. Устройство по любому из пп. 9-14, дополнительно содержащее устройство контроля для контроля полуфабрикатов в режиме реального времени.

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ И ТРАНСПОРТИРОВКИ УДЛИНЕННЫХ СТЕРЖНЕОБРАЗНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2482779C1 |

| СПОСОБ ПОДАЧИ СИГАРЕТ К ВЫХОДНОМУ ОТВЕРСТИЮ БУНКЕРА И БУНКЕР ДЛЯ ПОДАЧИ СИГАРЕТ | 1999 |

|

RU2229831C2 |

| US 6793062 B2, 21.09.2004 | |||

| US 5833045 A1, 10.11.1998. | |||

Авторы

Даты

2019-03-19—Публикация

2015-09-17—Подача