Изобретение относится к области термической обработки влажных материалов, в частности к сушке органического сырья при подготовке к сжиганию и/или переработке отходов. В энергетике сушка влажного топлива повышает эффективность его использования.

Интенсивная сушка, как правило, осуществляется за счет тепла низкого потенциала, отбираемого с выхода энергетических установок и расходуемого на испарение влаги. Оно вводится в устройство сушки с потоком газа или пара в качестве теплоносителя, непосредственно контактирующего с влажным материалом, или посредством поверхностей нагрева, обогревающих содержимое рабочей камеры. Именно скорость передачи тепла к влажному материалу определяет интенсивность процесса сушки. В процессе передачи тепла воздух, как теплоноситель, существенно уступает пару, особенно при давлении пара выше атмосферного. Известен метод термической обработки, например стерилизации паром под давлением, и осушения материала этим же паром, который оказывается в перегретом состоянии при сбросе давления [Патентная заявка US 2008005923 (А1). Аппарат и метод для сушки инструмента перегретым паром]. Но в этом способе сушки вместе с утечкой пара при сбросе давления теряется значительная по величине теплота фазового перехода влаги. Известен также метод сушки, при котором теплота фазового перехода при конденсации влаги возвращается греющему пару при использовании теплового насоса [Патент ЕР 0063708.Процесс экономичной сушки и аппарат для его осуществления]. Однако температурный напор, создаваемый между греющей и обогреваемой средами, определяется величиной подводимой механической работы, и потому такой метод сушки при необходимости интенсификации становится энергетически не эффективным, то есть слишком энергозатратным, хотя может быть полезен при бережной сушке под разрежением при невысокой температуре. Поскольку процесс в способе осуществляется изолированно от окружающей среды, летучие, с неприятным запахом и другие нежелательные вещества, выделяемые при сушке, могут быть удалены при конденсации пара безопасно для окружающей среды. Наконец, известен способ сушки [Патент US 3,946,495. Метод и аппарат для сушки влажных бытовых отходов и осадка сточных вод], в котором этот процесс осуществляется в многозонной вертикальной камере при непосредственном контакте нисходящего потока влажного материала и восходящего потока пара, перегретого на входе и охлаждаемого до состояния насыщения на выходе, с последующим его сжатием компрессором и отбором тепла питательной водой котла, тогда как часть потока пара, соответствующая вводимой в устройство влаге сырья, направляется в линию перегрева пара и далее в турбину, обеспечивающую энергией работу системы. Сжигание осушенной массы обеспечивает генерирование пара в котле для сушки и производства энергии турбиной, а конденсация пара за турбиной используется для получения тепла на заводе перегонки воды и получения пресной воды. Таким образом, описанный способ сушки оказывается более эффективным, чем все указанные выше. Он принимается в качестве прототипа. Однако и в этом изобретении не использованы все возможности совершенствования. Отметим, прежде всего, крайне ограниченный размер области взаимодействия перегретого пара с влажным материалом. Этим обстоятельством, очевидно, обусловлен принятый в патенте большой перепад давления в камере сушки при осуществлении циркуляции греющего пара, и необходимость использования энергозатратного компрессора для сжатия влажного пара. Затраты энергии можно было бы уменьшить, осуществляя сушку в камере существенно большего размера и применяя традиционные средства увеличения поверхности взаимодействия влажного материала с теплоносителем, в частности в системах с ленточным конвейером [www.dorset.nu Dorset Green Machines B.V. Weverij 26 7122MS Aalten the Netherlands] или как в многоподовых печах. Далее, небольшая величина давления пара в котле у прототипа лимитирует величину эффективности паросилового цикла (турбины). Эта характеристика данного способа могла бы быть улучшена при совершенствовании конструкции камеры сушки. А наличие загрязнений, которые также вносятся в пар при испарении влаги материала, и с паром могут быть внесены в турбину, следует считать угрожающим ее надежности.

Целью изобретения является устранение указанных недостатков, совершенствование способа сушки и конструкции устройства.

Для достижения указанной цели предлагается:

1. Способ сушки и термической обработки, основанный на непосредственном взаимодействии перегретого пара повышенных параметрах с влажным материалом в камере сушки, в результате чего влага материала испаряется, пар охлаждается, с помощью побудителя циркуляции греющий пар вместе с паром испаренной влаги отводят в теплообменник подогрева, и затем перегретый пар вновь используют в камере сушки, отводя при этом часть пара, равную количеству испаренной влаги материала, на перегрев для привода паровой турбины, с тем отличием предлагаемого способа, что в турбину направляют чистый пар, полученный в разделительном теплообменнике нагревом чистой воды за счет тепла охлаждения и конденсации перегретого пара, отведенного из камеры сушки для привода турбины, с отводом при этом неконденсируемых компонентов на дожигание, или для использования в качестве полезного продукта, если возможно.

2. Устройство сушки и термической обработки, содержащее камеру сушки и термической обработки перегретым паром высокого давления, с системой ввода и транспорта влажного материала в процессе сушки, и вывода осушенного материала, содержащее также контур циркуляции пара с побудителем расхода пара и теплообменником его подогрева, который подсоединен со входа побудителя расхода к отбору пара в камере в области ввода влажного материала, и за теплообменником - со стороны вывода осушенного материала из камеры, и там же подсоединен отвод пара, предназначенного для привода паровой турбины, к теплообменнику его перегрева перед подачей на привод паровой турбины, с тем отличием предлагаемого устройства сушки, что паропровод от камеры сушки и теплообменника его перегрева к турбине подключен к греющей стороне разделительного теплообменника, где пар остывает и конденсируется, отдавая тепло для генерации пара на нагреваемой стороне теплообменника, куда подведена чистая вода, а чистый пара с выхода этой стороны теплообменника подведен паропроводом к турбине.

Кроме того, для повышения температуры и давления в корпусе камеры сушки, необходимых для увеличения термического к.п.д. паросилового цикла турбины, предлагается:

3. Устройство сушки и термической обработки по п. 2, в котором корпус камеры сушки выполняют сложным: внутренний - из стали, обладающей высокой жаропрочностью в расчете на максимальную температуру сушки, но без большого перепада давления на внутреннем корпусе, который отделен слоем тепловой изоляции от внешнего силового корпуса, рассчитанного на максимальное давление в камере сушки и работающего при ограниченной температуре, а для отвода смол, которые могут выделяться во внутреннем корпусе камеры при высокотемпературной переработке многих материалов, в нижней его части размещено отверстие контролируемого слива, а ко всем вводам/выводам сред в/из камеры подключены устройства, выполняющие роль шлюзов.

Техническая сущность и принцип действия изобретения поясняют на фиг. 1 и фиг. 2. Принцип действия пояснен Ts - диаграммой несколько идеализированного процесса энергосберегающей сушки для пара влаги. На фиг. 1 представлена область двухфазных состояний для воды и водяного пара. Влага материала при сушке сначала нагревается (процесс описывается левой пограничной кривой), и при температуре, соответствующей насыщению при заданном давлении в камере сушки, влага начинает испаряться в близком к изотермическому процессе, пока вся влага не перейдет в пар (на правой пограничной кривой), после чего температура возрастает при постоянной теплоемкости. Энтальпия (теплосодержание) пара при этом непрерывно увеличивается, и при достижении максимально допустимого уровня температуры пар испаренной влаги передают в турбину, где с относительно высоким к.п.д. приобретенная энтальпия пара будет превращена в работу. Поэтому, в отличие от иных технологий, данная сушка с производством полезной работы, компенсирующей затраты тепла, может рассматриваться как энергосберегающая. В качестве обоснования этого заявления приведем результаты расчета к.п.д. превращения энергии на сушку в работу турбины. Пример: давление при сушке - 1,5 МПа, верхняя температура пара 600°С, давление и температура за турбиной 0,01 МПа - 75°С, к.п.д. турбины - 0,88, к.п.д. преобразования энергии пара в электроэнергию - 0,275. Эти показатели хороши даже для энергетических установок, использующих топлива невысокого качества или утилизирующих тепловые сбросы, а в данном случае эта энергия дается просто как приложение к интенсивной сушке. Самый простой способ увеличить выработку энергии при сушке - поднять давление в камере. Но могут возникнуть проблемы ее конструкционной прочности, надежности, стоимости. В качестве решения этих проблем предложено применить двухкорпусную конструкцию камеры сушки с разделением функций жаростойкости и механической прочности, чему посвящен п. 3.

Но пар, вероятно, загрязнен захваченными при испарении частицами осушаемого материала, а турбина - весьма критичный к чистоте пара аппарат. Поэтому в предложенной технологии и реализующей ее схеме установки предусмотрено разделение материальных и энергетических потоков с помощью разделительного теплообменника. Пар влаги материала по данному изобретению не поступает напрямую в турбину, он обменивается энергией с чистой водой, притом процессы теплообмена на паре высокого давления, особенно в зоне конденсации пара влаги и кипения воды, характеризуются исключительно высокой интенсивностью, и разность температур греющей и нагреваемой сред может быть не более 15-20°С. Это значит, что на Ts - диаграмме линия процесса образования пара из чистой воды в указанном теплообменнике лежит лишь немного ниже по температуре линии парообразования влаги материала при сушке, площади под этими кривыми, характеризующие подведенное тепло, практически одинаковы, то есть при одинаковом массовом расходе этих потоков пара уровень верхнего давления и максимальной температуры описанных процессов почти одинаковы. Генерируя пар, мы должны следить за энергобалансом по уровню температуры и давления и корректировать расходы вслед за вариациями по разным обстоятельствам вводимой тепловой мощности или расход пару на турбину. Это стандартные процедуры при контроле любой энергетической установки.Регулировать давление, кроме как в аварийных ситуациях, напрямую не следует.Все устройства с паром, нагревом теплообменников, нагружением турбины согласно общего регламента такого рода работ осуществляются по предписанным правилам и установленными средствами, включая автоматизацию. Заметим также, что транспорт несжимаемых сред (подача материала на сушку, воды в теплообменник, вывод конденсата) осуществляются с некоторым запасом в приводе по давлению, которое обычно регулируется его снижением по мере необходимости. Мы с этим сталкиваемся постоянно, даже пользуясь водой из водопровода.

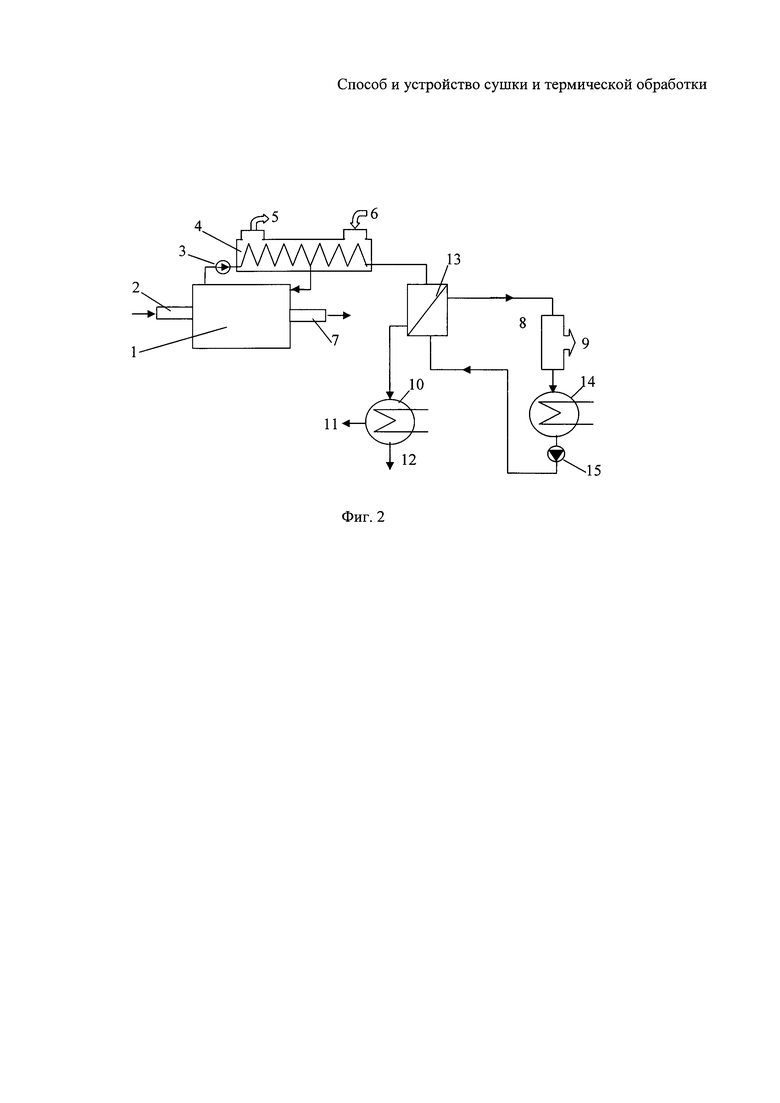

Схема установки, реализующий описанный выше процесс сушки и термической обработки влажного материала с производством механической работы или электроэнергии по способу п. 1 представлена на фиг. 2. Здесь указаны характерные стандартные элементы, не требующие пояснения для специалистов теплоэнергетического направления. Обозначения на фиг. 2: 1 - камера сушки; 2 - устройство ввода влажного материала под давлением (шнек или шлюз); 3 - побудитель расхода (газодувка, вентилятор); 4 - теплообменник-перегреватель (пароперегреватель); 5 - отвод греющих газов; 6 - ввод греющего газа; 7 - вывод осушенного материала или массы (шнек, шлюз); 8 - тепловая машина (паровая турбина); 9 - производимая механическая работа или электроэнергия; 10 - конденсатор пара; 11 - отвод неконденсируемых газов; 12 - отвод на слив обеззараженной стерилизацией влаги материала; 13 - разделительный теплообменник; 14 - конденсатор в контуре чистой воды; 15 - насос питательной воды. Контур чистой воды замкнут и практически не требует подпитки.

Следует подчеркнуть очень важные отличия, привносимые особенностью избранного способа выпаривания влаги из материала и производства пара, в работу соответствующих элементов. В схеме по п. 2, кроме разделительного теплообменника, нет элементов, где поверхности обогрева контактируют с влажными массами или жидкой фазой, отчего на них было бы возможно образование накипи, негативно влияющей на теплопередачу, и на стойкость конструкции. Также рекомендуется сохранять высокой разность температур греющего пара и температуры насыщения влаги в камере сушки, так как это позволяет интенсифицировать теплоотдачу от пара к влажному материалу (в отличие от прототипа, где пар охлаждают до состояния насыщения, то есть почти до нулевой эффективности сушки).

Наконец укажем, что побочным продуктом новой технологии сушки могут быть смолы, конденсат которых может выделяться в камере сушки в форме стекающей на дно жидкой фазы при температуре выше кипения воды, и подлежит сбору (не изображено на схеме), причем для удаления смол возможно даже непродолжительное превышение температуры в камере. Так как в большинстве процессов последующего использования осушенного материала, например, биотоплива - посредством газификации, смолы нежелательны, режимы с их специальной конденсацией не предусмотрены. Однако некоторые продукты термической переработки влажного сырья (смолы, нефтяные фракции и т.п.) могли бы представлять экономический интерес, и соответствующая модернизация технологии возможна, хотя в заявке не обсуждается.

Наконец, рассмотрим единственно нестандартный элемент во всей предлагаемой установке - это собственно камера сушки. Может возникнуть потребность иметь камеру сушки больших габаритов, и при давлении более 1 МПа при температурах 300-500°С это устройство окажется неоправданно дорогим. Альтернативой такому непосредственному техническому решению может бать конструкция с разделением функций работы при высокой температуре и обеспечения прочности при высоком давлении. Для этого внутреннюю, «горячую» часть конструкции выполняют в виде относительно тонкой, но газоплотной оболочки, выполненной из жаропрочной стали, опирающейся на эффективную термоизоляцию, например, в форме засыпки, заключенную в силовой корпус из конструкционной стали для нормальных условий эксплуатации. Так как поведение внутренней оболочки может оказаться мало предсказуемым в нестабильных условиях термомеханических нагрузок, рекомендуется разгрузить ее, подав между внутренним и наружным слоями нейтральный газ под давлением, равным давлению внутри камеры сушки. Желательно автоматически поддерживать это равенство давлений во время работы устройства. Так как внутренняя горячая стенка камеры не может иметь температуру ниже, чем теплоноситель, то есть перегретый пар для сушки, смолы не должны оседать на ней, а лишь стекать в расположенный ниже сборник, откуда их выводят в жидкой фазе, приоткрывая сливное отверстие только для слива жидкой фазы. Как и при сливе конденсата из разделительного теплообменника эта операция проста и могла бы быть выполнена вручную, но есть и различные автоматизированные устройства для подобных целей, однако их рассмотрение не является предметом данного изобретения.

Что касается конфигураций камеры сушки, для этого известен ряд удачных решений, например многоподовые конструкции (вертикальное расположение) или горизонтальные конструкции с устройствами ворошения и передвижения сырья в противотоке с теплоносителем, но варианты с вращением печей для предлагаемой концепции не представляются подходящими.

Последнее замечание касается выбора источника тепла для работы устройства сушки. Предполагается для этого использовать тепло продуктов сгорания, в том числе и от сжигания продукта сушки, и часть тепла за турбиной. В отдельных случаях могут быть использованы, при наличии, и иные сторонние источники. Но их выбор и оптимизация непосредственно не затрагивает предмет данного патентования.

Единственно не затронутый вопрос эксплуатации представленного устройства заключается в процедуре вывода его на расчетный режим. Очевидно, для этого нужно обеспечить производство пара на запуск всей системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство интенсивной энергосберегающей сушки и термообработки | 2016 |

|

RU2637343C2 |

| Установка утилизации осадка сточных вод после механического обезвоживания | 2017 |

|

RU2682629C2 |

| Способ получения обжаренных зернопродуктов | 2016 |

|

RU2621979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2010 |

|

RU2454871C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА ПРИ ПРОИЗВОДСТВЕ ТОЛОКНА | 2010 |

|

RU2471558C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2004 |

|

RU2265370C1 |

| СПОСОБ ВЫРАБОТКИ ЭНЕРГИИ ПОСРЕДСТВОМ ОСУЩЕСТВЛЕНИЯ ТЕРМОДИНАМИЧЕСКИХ ЦИКЛОВ С ВОДЯНЫМ ПАРОМ ВЫСОКОГО ДАВЛЕНИЯ И УМЕРЕННОЙ ТЕМПЕРАТУРЫ | 2009 |

|

RU2501958C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА НА БАЗЕ ВЛАЖНО-ПАРОВОЙ АЭС | 2012 |

|

RU2499147C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

Изобретение относится к области термической обработки влажных материалов, в частности к сушке органического сырья при подготовке к сжиганию и/или переработке отходов. В энергетике сушка влажного топлива повышает эффективность его использования. Способ и устройство интенсивной сушки и термической обработки влажного материала перегретым паром при повышенном давлении, который генерируется за счет испаренной влаги в теплообменнике внешнего нагрева и используется при дополнительном перегреве для привода паровой турбины, работающей по циклу Ренкина, с целью производства механической работы или электроэнергии. Для повышения параметров пара, определяющих термодинамическую эффективность устройства сушки с производством полезной работы, предлагается двухкорпусная конструкция камеры сушки с внутренним корпусом из жаропрочного сплава, выдерживающего высокую температуру пара при относительно невысокой разности давлений внутри и снаружи, и внешним корпусом, выдерживающим высокое внутреннее давление при больших габаритах камеры, но при нормальных условиях эксплуатации при установленной теплоизоляции между корпусами, возможно, с наддувом нейтрального газа между ними. Предусмотрен сбор смолистых фракций, выделяющихся из многих органических материалов при высокотемпературной обработке. Кроме того, предложен способ, дающий возможность исключить в паре для турбины нежелательные загрязнения твердой или жидкой фазы, реализуемый за счет того, что пар, несущий энергию для турбины, после его вывода из камеры сушки и перегрева направляют в разделительный теплообменник для генерирования посредством теплообмена пара чистой воды для турбины. Это значительно увеличивает надежность всей системы. Предложенная энергосберегающая технология пригодна не только для интенсивной сушки горючих материалов, термической обработки сырья со смолистыми фракциями, но и обеспечивает полную защиту атмосферы от выбросов неприятных газов при сушке, и стерилизацию стоков. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ сушки и термической обработки, основанный на непосредственном взаимодействии перегретого пара повышенных параметров с влажным материалом в камере сушки, в результате чего влага материала испаряется, пар охлаждается, с помощью побудителя циркуляции греющий пар вместе с паром испаренной влаги отводят в теплообменник перегрева, и затем перегретый пар вновь используют в камере сушки, отводя при этом часть пара, равную количеству испаренной влаги материала, на перегрев для привода паровой турбины, отличающийся тем, что в турбину направляют чистый пар, полученный в разделительном теплообменнике нагревом чистой воды за счет тепла охлаждения и конденсации перегретого пара, отведенного из камеры сушки для привода турбины, с отводом при этом неконденсируемых компонентов на дожигание, или для использования в качестве полезного продукта, если возможно.

2. Устройство сушки и термической обработки, содержащее камеру сушки и термической обработки перегретым паром высокого давления, с устройствами ввода и транспорта влажного материала в процессе сушки, и вывода осушенного материала, содержащее также контур циркуляции пара с побудителем расхода пара и теплообменником его перегрева, который подсоединен со входа побудителя расхода к отбору пара в камере в области ввода влажного материала, и за теплообменником - со стороны вывода осушенного материала из камеры, и там же подсоединен отвод пара, предназначенного для привода паровой турбины, к теплообменнику его перегрева перед подачей на привод паровой турбины, отличающееся тем, что паропровод от камеры сушки и теплообменника его перегрева к турбине подключен к греющей стороне разделительного теплообменника, где пар остывает и конденсируется, отдавая тепло для генерации пара на нагреваемой стороне разделительного теплообменника, куда подведена чистая вода, а чистый пар с выхода этой стороны разделительного теплообменника подведен паропроводом к турбине.

3. Устройство сушки и термической обработки по п. 2, в котором корпус камеры сушки выполняют сложным: внутренний - из стали, обладающей высокой жаропрочностью в расчете на максимальную температуру сушки, но без большого перепада давления на внутреннем корпусе, который отделен слоем тепловой изоляции от внешнего силового корпуса, рассчитанного на максимальное давление в камере сушки, и работающего при ограниченной температуре, а для отвода смол, которые могут выделяться во внутреннем корпусе камеры при высокотемпературной переработке многих материалов, в нижней его части размещено отверстие контролируемого слива, а ко всем вводам/выводам сред в/из камеры подключены устройства, выполняющие роль шлюзов.

| US 3946495 A1, 30.03.1976 | |||

| ЭНЕРГОБЛОК | 2000 |

|

RU2174611C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАССТОЯНИЯ МЕЖДУ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОДОМ-ИЗДЕЛИЕМ | 1946 |

|

SU70962A1 |

Авторы

Даты

2016-04-20—Публикация

2014-03-18—Подача