Изобретение относится к способам контактного измерения температуры образцов (изделий), заготовок из металлов и сплавов в условиях повышенных температур и продолжительного времени.

Условия, которые необходимо соблюдать при измерении температуры изделий термопарами во время таких испытаний, характеризуются следующими требованиями:

- максимальный тепловой контакт с образцом;

- надежным креплением к образцу;

- многократное использование рабочего спая одной и той же термопары;

- малая инерционность термопары.

В настоящее время требуемые условия при закреплении термопар достигаются двумя путями. Первый это механическое прижимание термопары к поверхности образца (авт. св. СССР N 49379, кл. G01K 7/02) или склеивание термопары с образцом (авт. св. СССР N 123215, кл. H01L 35/34). Такие способы не обеспечивают достаточной точности и повторяемости результатов измерения температуры при ее быстром возрастании из-за наличия термосопротивления клеевой пленки в месте контакта термопары и образца. Величина такого термосопротивления велика и снижает точность измерения температуры в несколько раз, а повторяемость измерений может быть снижена в десятки раз.

Второй путь это выполнение в образце отверстия (авт. св. СССР N 180382, кл. G01K 7/02), запрессовывание термопары в испытываемом объекте (авт. св. СССР N 110933, кл. 21 в 27/03), зачеканка и заполнение отверстия амальгамой (авт. св. СССР N 370480, кл. G01K 7/02). Такие способы, создавая механическую прочность крепления термопары к образцу, не обеспечивают возможности многократного использования одного и того же рабочего спая термопары при измерении температуры на серии образцов или изделий, что приводит к снижению повторяемости результатов в измерениях.

Наиболее близким к изобретению по технической сущности является способ (авт. св. СССР N 150268, кл. G01K 7/02), заключающийся в помещении термопар или термоэлементов в теле испытываемого объекта. Для этого термопары заделывают в поверхность металлических изделий путем заливки паза в месте их установки расплавленным металлом (например, медью) под глубоким вакуумом.

Недостатком указанного способа является невозможность использовать повторно рабочий спай (и некоторую часть термопары) для измерения температуры на последующих изделиях, что значительно увеличивает расход термопар и стоимость измерений при использовании термопар изготовленных из дорогостоящих металлов, например типа ТПР тип В), не обеспечивает точности и повторяемости результатов, кроме того невозможность получения серии рабочих спаев термопар с одинаковыми характеристиками, из-за попадания в рабочий спай в процессе сварки посторонних примесей.

Заливка паза расплавленным, металлом устанавливаемую на изделии термопару под глубоким вакуумом требует сложного аппаратурного оформления при креплении термопар к изделиям.

Задача решаемая настоящим изобретением является уменьшение затрат на осуществление способа.

Техническая сущность заключается в возможности многократного использование рабочего спая термопары с одинаковыми характеристиками, при измерении температуры нагреваемых изделий, за счет крепления его к ним специальным составом смеси, упрощения аппаратурного оформления в процессе ее крепления и повторяемость точности измерений.

Настоящая задача решается в способе крепления термопары к металлическому изделию, включающем формирование в изделии паза или отверстия, установку в него термопары, ее заформовывание, паз или отверстие формируют размером не меньше четырех диаметров устанавливаемой термопары, а заформовку термопары ведут составом смеси включающим каолиновую глину, флюс П-0,66 и жидкое стекло, при следующем соотношении, масс., %:

Последовательность выполнения указанных операций позволяет получить достаточно высокую механическую прочность после затвердевания жидкого стекла в смеси и обеспечит плотный и прочный контакт между рабочим спаем и поверхностью испытываемого образца или изделия. После проведения измерений (до 40 циклов, после четырех переустановок с одного образца на последующий) место крепления термопары достаточно легко разрушается (постукиванием о металлический предмет образцом или путем нагрева образца до температуры 1200-1300°С, (где происходит размягчения крепежного материала).

В качестве примера крепления термопары составом смеси к образцу выбрана сталь 30МнВ5 по стандарту EN 10083-3, используемую для изготовления рабочих органов сельхозмашин: стрельчатые лапы, диски, лемех и др.

Способ осуществлялся следующим образом.

Из проката стали 30МнВ5 вырезали образцы размером 15*30*8 мм в количестве 30 шт., которые разделили на 5 партий по 6 шт. в каждой.

В 15 образцах прорезали сквозной паз длинной 10 мм и ширенной 2,5-3,0 мм, а в остальных высверливали отверстия глубиной 10 мм и диаметром 2,5-3,0 мм.

Рабочий спай термопары формировали контактной сваркой.

Диаметр хромель-алюмелиевой термопары составлял 0,8 мм.

Затем готовился состав смеси для крепления термопары к образцу.

Подготовленный паз или отверстие с термопарой наполняли составами приведенные в таблице.

Подготовленные образцы помещали в индуктор подключенный к высокочастотному инвертору ЭЛСИТ-70/100 и осуществляли шестикратный ТВЧ-нагрев от 20 до 1250°С, затем крепление разрушалось и устанавливалась термопара с рабочим спаем на последующие образцы с однократным нагревом (в количестве 6 шт.).

При проведении испытаний образцов значения измерения температуры до температур 300-420°С погрешность не превышала 1,5-3,0%, а после 780-1250°С и установки термопары на последующие образцы она не превышала 3,7% (на шести образцах).

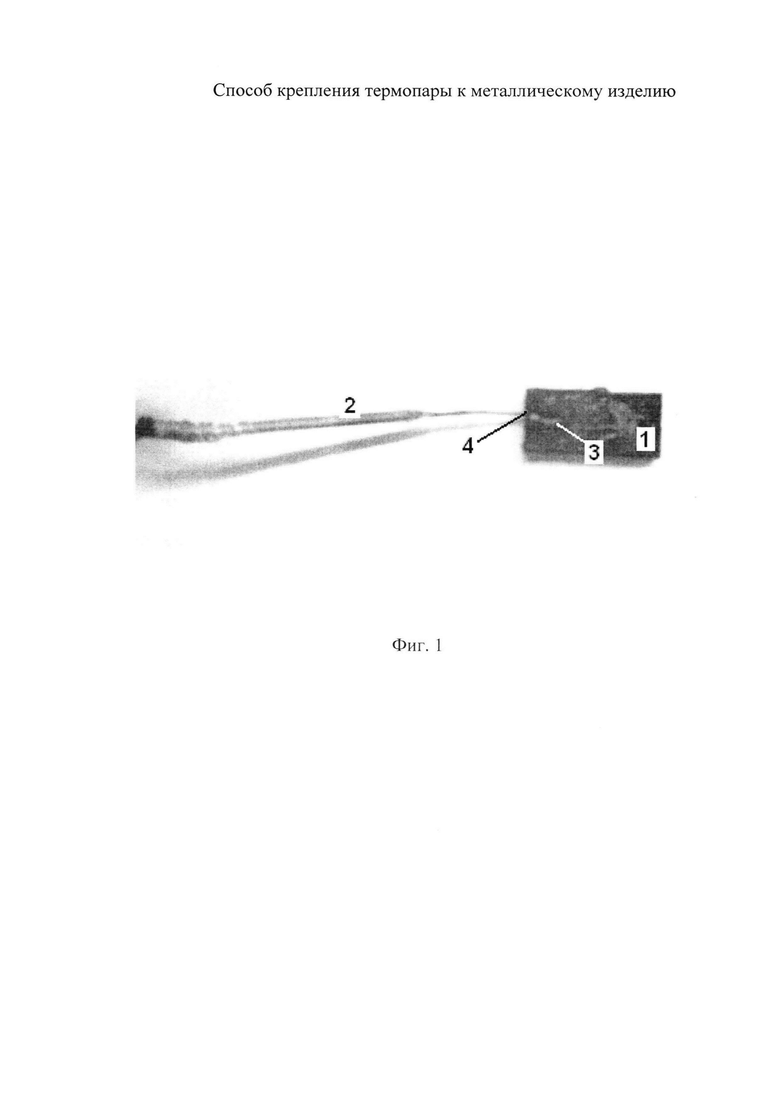

На фиг. 1 - показан образец с закрепленной термопарой: 1 - образец из стал 30МнВ5; 2 - термопара; 3 - крепежный состав смеси; 4 - прорезь.

Экспериментально было установлено, что максимальный эффект от крепления термопары к образцам достигается при содержание глины от 92 до 97%, а флюса от 2 до 5% и остальное жидкое стекло плотность которого составляла 1,5 г/см3 (состав смесей №1-3).

В сыром состоянии механическую прочность крепежной смеси обеспечивает жидкое стекло.

При нагревании буры и борного ангидрида выше 790°С образуются стекловидная масса взаимодействующая с поверхностью металла образуется окислы типа вюстита, кристаллическую решетку которого достраивает α-железо, что и обеспечивает механическую прочность состава смеси с термопарой и с металлической поверхностью

При содержании каолиновой глины меньше заявляемого, например: 90% прочность значительно не увеличивается, но увеличивается расход дорогостоящего связующего материала флюса П-0,66 (состав смеси №4), а при увеличение связующего компонента, например 99% механическая прочность низкая, термопара не фиксируется (состав смеси №5), в отверстии или пазу.

Количество связующего (флюс П-0,66) вводимую в смесь, обеспечивающие оптимальную прочность крепления термопары к поверхности это составы смеси №1-3 приведенные в таблице.

При увеличении количество связующего (флюс П-0,66) более оптимального, например 9%, значительно повышается прочность крепежной смеси к внутренней поверхности образца, что значительно усложняет последующее извлечение термопары из паза или отверстия (состав смеси №4).

Содержания связующего менее заявляемого (2%), например 1% (состав смеси №5) механическая прочность крепежной смеси значительно снижается и она не обеспечивает прочного крепления термопары к образцу или изделию, что значительно влияет на точность измерения температуры.

В случае уменьшения паза или диаметра отверстия меньше четырех диаметров термопары, то значительно увеличивается механическая прочность крепежной смеси и извлечение рабочего спая и термопары становится затруднительным и даже приводит к разрыву термопары.

В случае при увеличение ширины паза или диаметра отверстия более чем четырехкратное, то степень извлечения упрощается, создаются условия механического разрушения крепежной смеси, например тонким сверлом, но снижается точность измерений, так как наблюдается эффект замурованной термопары в теплоизолирующем объекте, уменьшается, скорость нагрева, скорость охлаждения образца снижается.

Таким образом, предлагается способ многократного крепления термопары к образцу или детали без разрушения рабочего спая и использования сложного аппаратурного оформления, что значительно увеличивает повторяемость получаемых результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления термопар | 2017 |

|

RU2663277C1 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| СПОСОБ КРЕПЛЕНИЯ ТЕРМОПАР | 1982 |

|

RU2034246C1 |

| Способ определения температуры плавления порошковой шихты | 2022 |

|

RU2785101C1 |

| Высокотемпературная установка для градуировки термопар | 2021 |

|

RU2780306C1 |

| СПОСОБ БЕЗДЕМОНТАЖНОЙ ПРОВЕРКИ ТЕРМОПАРЫ И ЗНАЧЕНИЯ ЕЕ ТЕРМОЭЛЕКТРИЧЕСКОЙ СПОСОБНОСТИ | 2019 |

|

RU2732341C1 |

| Термопара с механической разгрузкой термоэлектродов | 1959 |

|

SU130212A1 |

| Устройство для изготовления термопар | 2023 |

|

RU2812459C1 |

| Жидкостекольная смесь холодного отверждения | 1991 |

|

SU1787646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

Изобретение относится к контактному измерению температур металлических изделий. Сущность: в изделии формируют паз или отверстие, размером не меньше четырех диаметров устанавливаемой термопары. Устанавливают термопару в паз или отверстие. Заформовывают термопару составом смеси, включающим каолиновую глину, флюс П-0,66 и жидкое стекло, при следующем соотношении, масс. %: каолиновая глина 92-97; флюс П-0,66 2-5; жидкое стекло остальное. Технический результат: обеспечение возможности многократного крепления термопары к изделию без разрушения рабочего спая, упрощение аппаратурного обеспечения в процессе крепления и обеспечение повторяемости точности измерений. 1 ил., 1 табл.

Способ крепления термопары к металлическому изделию, включающий формирование в изделии паза или отверстия, установку в него термопары, ее заформовывание, отличающийся тем, что паз или отверстие формируют размером не меньше четырех диаметров устанавливаемой термопары, а заформовку термопары ведут составом смеси включающим каолиновую глину, флюс П-0,66 и жидкое стекло, при следующем соотношении, масс., %:

| Способ заделки термопары в поверхность металлических изделий | 1961 |

|

SU150268A1 |

| СПОСОБ КРЕПЛЕНИЯ ТЕРМОПАР | 1982 |

|

RU2034246C1 |

| Способ крепления термопар | 2017 |

|

RU2663277C1 |

| СПОСОБ МОНТАЖА ТЕРМОПАР | 0 |

|

SU370480A1 |

| JP 2003214960 A, 30.07.2003 | |||

| JP 2011080813 A, 21.04.2011. | |||

Авторы

Даты

2019-03-25—Публикация

2018-03-27—Подача