Изобретение относится к области термометрии и может быть использовано для изготовления термопар.

Известно устройство для изготовления термопар, раскрытое в способе изготовления горячего спая термопары из тугоплавких материалов (SU 1224610 А, МПК G01 K7/02, 15.04.1986). Согласно данному техническому решению предварительно скрученные термоэлектроды с предварительно нанесенным покрытием из термопластичного металла устанавливают в теплоотводящий зажим на расстоянии, не менее двух витков от торца скрутки, и сваривают выступающие скрученные концы термоэлектродной проволоки сваркой плавлением.

Недостатком этого устройства является, в частности, то, что выполненный с помощью него спай проволочных электродов, покрытых слоем пластичного металла, противоречит основным требованиям, предъявляемых к спаям термопар (Геращенко О.В., Федоров В.Г. Тепловые и температурные измерения: Справочное руководство. Киев, Наукова думка, 1965, с.95), а именно: зона неоднородности, образующаяся в спае, должна быть минимальной, при этом из-за введения в спай дополнительного металла покрытия увеличивается структурная неоднородность спая. Кроме этого, введение дополнительного металла в зону спая может провоцировать уменьшение химической стойкости спая по сравнению с химической стойкостью материалов проволочных электродов. Помимо этого, может уменьшаться прочность спая за счет провоцирования материалом покрытия межкристаллитной эрозии в материалах проволочных электродов, а также образования интерметаллидов в зоне спая. Интерметаллиды являются хрупкими соединениями и, как правило, являются центрами концентрации напряжений, трещинообразования и дальнейшего разрушения материала. Сварка оплавлением вылета проволочных электродов приведет к образованию окислов металлов, что увеличит неоднородность и сопротивление спая. Металлическое покрытие проволочных электродов может служить дополнительным припоем, что при сваривании концов проволочных электродов приведет к увеличению размеров спая (королька) и припаиванию проволочных электродов к теплоотводящему зажиму, что увеличивает процент брака. Увеличение размеров спая приводит к снижению точности термопары и увеличению её инерционности. Устройство не обеспечивает изготовление термопар в виде единого технологического цикла, необходимо применение дополнительных технологических операций, например, нанесение на поверхность электродов слоев пластичного металла, что требует дополнительного оборудования и значительных затрат рабочего времени. Технологический процесс изготовления термопары на данном устройстве является сложным, трудоемким, дорогим и трудновоспроизводимым.

Известно устройство для изготовления микротермопар (RU 2681859 С2, МПК В23К 11/04, G01K 7/02, 13.03.2019), включающее бункер с графитовым порошком, зажимное приспособление с губками на наконечнике, оптический бинокулярный микроскоп, зажим для скручивания проволок.

Недостатком такого устройства для изготовления термопар является большой размер шарика (спая) термопары относительно диаметра проволоки, что является негативным фактором, поскольку размер спая влияет на инертность термопары – чем больше диаметр спая, тем выше инертность. Во время оплавления скрутки согласно упомянутому патенту частицы графита привариваются к спаю, а в самом шарике также образуются окислы и карбиды металлов, поскольку фактически плавление металлов проволочных электродов происходит в газовой среде (между частицами графита находится воздух, углекислый газ, получающийся при испарении твердого углерода и т.д.). Чтобы удалить частицы графита и окислов, требуется травление места спая в кислотах. Химическое травление является трудоемкой и вредной технологической операцией. Но последующая химическая обработка шарика не в полной мере удаляет побочные продукты химического взаимодействия расплавленного металла с графитом и газами. В силу перечисленных причин при сварке проволочных электродов в спае содержится большое количество побочных продуктов, что противоречит основным требованиям, предъявляемым к термопарным спаям (Геращенко О.В., Федоров В.Г. Тепловые и температурные измерения: Справочное руководство. Киев, Наукова думка, 1965, с.95). Технологический процесс изготовления термопары согласно указанному патенту сложен, требует много времени, высокой квалификации персонала, дополнительные материалы и оборудование.

Наиболее близким по техническому решению является устройство для изготовления микротермопар (RU 2660323 C1, МПК G01K 7/02, H01L 35/34, B23K 11/04, B23K 11/26, 05.07.2018) с диаметром проволок 200 мкм и менее встык, включающее станину, оптический бинокулярный микроскоп, цифровую видеокамеру, подсоединенную к монитору, два расположенных оппозитно зажима для проволочных электродов и сопло для подачи технологического газа в место сварки, электронный блок для воспроизведения сварочного импульса.

Недостатком этого устройства является то, что для сварки тонких, микронного типоразмера, проводов встык требуется предварительная точная обработка торцов проводов, поскольку от качества прилегания свариваемых встык проводов зависит качество сварки. Технологическая операция сведения торцов двух тонких проводов с погрешностью несколько микрометров по двум координатам в точку сварки является трудоемкой и длительной, требующей высокой квалификации персонала. Усилие сжатия торцов проволок также зависит от степени квалификации персонала. Устройство не обеспечивает изготовление термопар в виде единого технологического цикла, необходимо применение дополнительных технологических операций, а именно – необходима предварительная точная обработка торцов тонких проволок для получения плоскости их среза, перпендикулярной оси проволок. Применение данного устройства требует дополнительного оборудования, значительных затрат рабочего времени и высокой квалификации персонала. Кроме того, сварка встык при большом диаметре проволок представляет сложности и не всегда позволяет получить идентичные спаи в партии термопар. Перечисленные факторы не позволяют обеспечить повторяемость технологического процесса и, соответственно, одинаковое качество термопар. Следует заметить, что устройство позволяет получать сварочный спай только при сварке встык, что не дает возможности изготовления более востребованных и распространенных термопар при параллельном расположении проволок.

Техническим результатом предлагаемого изобретения является:

- обеспечение высокого качества спаев при изготовлении термопар;

- упрощение технологического процесса изготовления термопар и снижение квалификационных требований к обслуживающему персоналу;

- увеличение производительности изготовления термопар;

- уменьшение себестоимости изготовления термопар.

Указанный технический результат достигается тем, что предложено:

1. Устройство для изготовления термопар, содержащее основание, на котором установлены два расположенных оппозитно зажимных приспособления для проволочных электродов, над которыми размещен оптический бинокулярный микроскоп, сопло для подачи технологического газа, цифровая увеличивающая видеокамера, подсоединенная к монитору, отличающееся тем, что на основании установлен источник лазерного излучения с возможностью перемещения по трем координатам, совмещенный с микроскопом и видеокамерой, при этом на основании соосно размещены на заданном расстоянии на двух опорах два осесимметричных двухканальных держателя с зажимными приспособлениями, причем установленный на первой опоре держатель оснащен устройством для вращения вокруг своей продольной оси, а держатель, размещенный на другой опоре, выполнен с возможностью перемещения вдоль продольной оси и снабжен элементом аккумулирования усилий и по своей внешней стороне образует вместе с упомянутой опорой подшипник скольжения.

2. Устройство по п. 1, отличающееся тем, что в качестве устройства для вращения используют самотормозящую червячную передачу.

3. Устройство по п. 1, отличающееся тем, что в качестве элемента аккумулирования растягивающего усилия и возврата в исходное положение используют пружину.

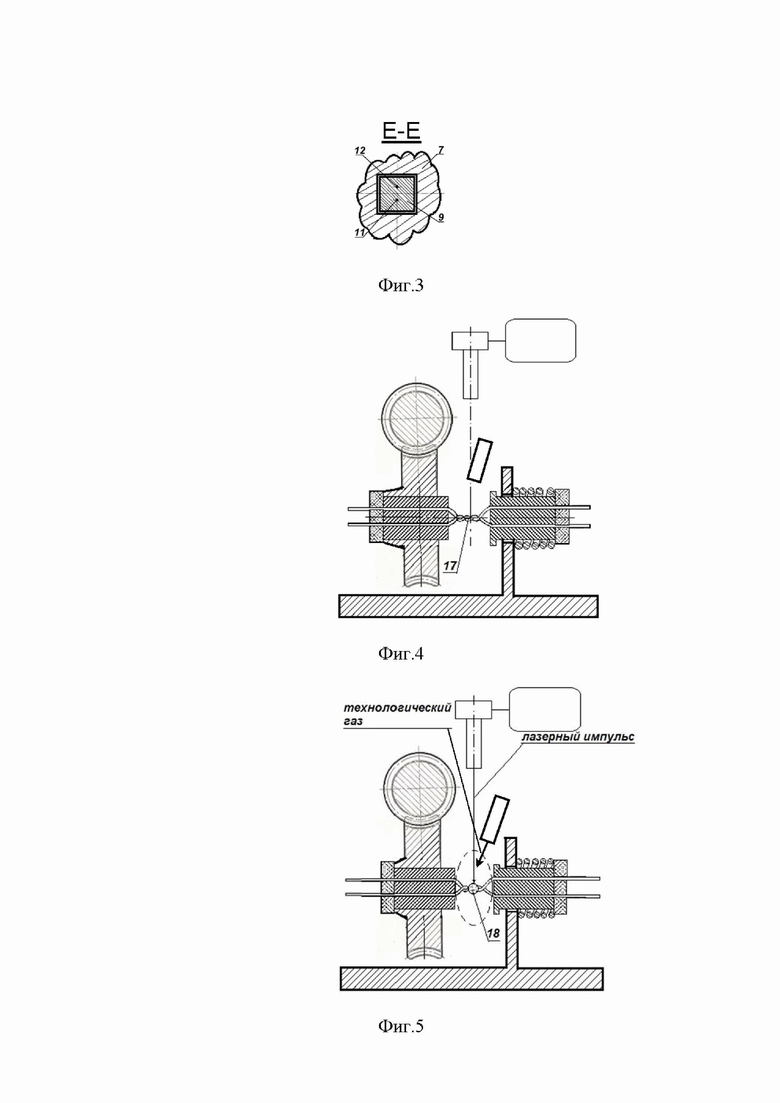

На фиг.1, фиг.2, фиг.3, фиг.4, фиг.5 и фиг.6 представлены чертежи, иллюстрирующие представленное техническое решение, а на фиг.7 показано фото образцов полученных термопар, где:

- фиг.1 – схематически показан основной вид устройства с пропущенными двумя проволочными электродами 11, 12 через полые каналы осесимметричных держателей 8, 9 и зафиксированными зажимами 10 от осевого перемещения относительно каналов держателей 8, 9;

- фиг.2 – схематически представлен вид Б на устройство;

- фиг.3 – схематически показано сечение Е-Е подшипника скольжения;

- фиг.4 – схематически представлена скрутка 17 проволочных электродов в зоне лазерной сварки между держателями 8, 9 и возникновение в скрутке 17 разрывного усилия;

- фиг.5 – схематически представлена подача технологического газа на область скрутки 17, подача лазерного импульса на скрутку 17 и формирование в пятне контакта первичного жидкого спая 18 из жидкого металла;

- фиг.6 – схематически показано разделение под действием разрывного усилия сжатой пружины 16 первичного жидкого спая на два вторичных жидких спая 19, 20 с последующим формированием на скрутках электродов сферических корольков.

- фиг.7 – показан внешний вид образцов термопар, причем для демонстрации малых размеров термопар приложена спичечная головка.

Предлагаемое устройство содержит источник лазерного излучения 1 который установлен на основании 2 с возможностью перемещения по трем взаимно перпендикулярным координатам, как показано на фиг.1. Источник лазерного излучения 1 совмещен с бинокулярным микроскопом и видеокамерой 3, к которой подсоединен монитор 4, устройством подачи технологического газа 5 в зону лазерной сварки проволочных электродов 11, 12. На основании 2 имеются две опоры 6 и 7, на которых соосно размещены два осесимметричных двухканальных держателя 8 и 9 с зажимами 10 для проволочных электродов 11 и 12. Двухканальный держатель 8 установленный на опоре 7 снабжен устройством для вращения держателя 8 вокруг своей продольной оси без продольного перемещения, например, самотормозящейся червячной передачей, в состав которой входит зубчатое колесо 13, червяк 14 и маховик 15, как показано на фиг. 2. Держатель 8 жестко соосно закреплен на зубчатом колесе 13 и может вращаться вместе с зубчатым колесом 13. При вращении маховика 15 крутящий момент передается на червяк 14 и, далее, на зубчатое колесо 13 вместе с держателем 8, вследствие чего зубчатое колесо 13 вместе с держателем 8 и зажимом 10 приводится во вращение. Другой держатель 9, размещенный на опоре 6, снабжен устройством для продольного перемещения без осевого вращения, например, по своей внешней стороне выполнен с опорой 6 в виде четырёхугольного подшипника скольжения, как показано на фиг.3. Таким образом, держатель 9 вместе с зажимом 10 может перемещаться вдоль своей продольной оси без осевого вращения. Между опорой 6 и держателем 9 с зажимом 10 размещена пружина сжатия 16. При вращении маховика 15 происходит поворот зубчатого колеса 13 и, соответственно, держателя 8 на нужное количество оборотов. При этом в зоне между держателями 8 и 9 происходит закрутка проволочных электродов 11 и 12, как показано на фиг. 4. При скручивании проволочных электродов 11 и 12 появляется стягивающее усилие между держателями 8 и 9, поскольку проволочные электроды 11 и 12 жестко закреплены зажимами 10 и не могут перемещаться в каналах держателей 8 и 9. Под действием этого усилия происходит перемещение держателя 9 в сторону скрутки проволочных электродов 11, 12 и сжатие пружины 16.

Скручивание проволочных электродов 11, 12 держателями 8, 9 происходит путем вращения вокруг своей продольной оси одного держателя 8 и возвратно-поступательного движения другого держателя 9.

Предложенное устройство для изготовления термопар работает следующим образом. В качестве источника лазерного излучения 1 используется лазерная установка модели ЛАТ-С-300. Источник лазерного излучения 1 совмещен с бинокулярным микроскопом и видеокамерой 3, к которой подсоединен монитор 4, устройством подачи технологического газа 5 в зону лазерной сварки проволочных электродов 11, 12. В качестве проволочных электродов 11, 12 используется проволока из хромеля и алюмеля (ГОСТ 1790-2016 Межгосударственный стандарт. Проволока из сплавов хромель, алюмель, копель и константан для термоэлектродов термоэлектрических преобразователей) диаметром 0,2 мм. Предварительно проволока пропускается через осесимметричные двухканальные держатели 8 и 9. Далее проволочные электроды 11 и 12 фиксируются от осевого перемещения относительно держателей 8 и 9 посредством зажимов 10. При вращении маховика 15 происходит поворот зубчатого колеса 13 и, соответственно, держателя 8 на нужное количество оборотов. При этом в зоне между держателями 8 и 9 получается скрутка 17 проволочных электродов 11 и 12, как показано на фиг. 4. При скручивании проволочных электродов 11 и 12 появляется стягивающее усилие между держателями 8 и 9. Под действием этого усилия происходит перемещение держателя 9 в сторону скрутки 17 и сжатие пружины 16. Далее в зазор между держателями 8 и 9 на скрутку 17 подавался технологический газ. В качестве технологического газа применялась смесь газовая ТУ 2114-002-45905715-2015 аргон (99% Ar) + водород (1% Н2). После этого, с временной задержкой в несколько секунд, на скрутку 17 подавался лазерный импульс, в результате чего формировалось пятно контакта с последующим образованием первичного жидкого спая 18 из расплавленных металлов проволочных электродов 11 и 12, как показано на фиг. 5. Под действием растягивающего усилия пружины 16 в центре первичного жидкого спая 18 происходит разделение на два вторичных жидких спая 19 и 20 и разведение на несколько миллиметров зафиксированных в держателях 8, 9 проволочных электродов 11, 12 в противоположные стороны, как показано на фиг. 6. При этом пружина 16 распрямляется и возвращает в исходное положение держатель 9. Под действием сил поверхностного натяжения два вторичных жидких спая 19 и 20 приобретают сферическую форму, далее они охлаждаются и затвердевают. Процесс формирования первичного жидкого спая 18 и, далее, вторичных жидких спаев 19 и 20, а также их последующее охлаждение происходят в среде инертного газа, что уменьшает образование окисных пленок, а это повышает гомогенность спая.

В качестве технологического газа применялась смесь газовая, состоящая из 99% аргона (Ar) и 1% водорода (Н2). Содержащаяся в газовой смеси добавка водорода позволяет практически полностью восстановить образовавшиеся в результате расплавления проволочных электродов окислы металлов и тем самым улучшить качество спая.

В результате разделения первичного спая 18 на две части, вторичные спаи 19, 20 полученных двух термопар имеют малую массу и размеры, что повышает чувствительность термопар и снижает их инерционность.

Завершающей операцией является ослабление зажимов 10 и извлечение готовых двух термопар из держателей 8 и 9.

Таким образом, технологический процесс с использованием предложенного устройства обладает хорошей повторяемостью, что доказано изготовлением большого количества термопар. Кроме того, технологический процесс с использованием предложенного устройства не требует дорогостоящего технологического оборудования и имеет высокую производительность, поскольку за один технологический цикл изготавливаются две термопары. Устройство для изготовления термопар обеспечивает хорошее качество спаев, поскольку процесс происходит в инертно-восстановительной среде без применения посторонних металлов и веществ. Устройство является универсальным для широкого ряда применяемых диаметров проволочных электродов. Также себестоимость полученных с использованием данного устройства термопар снижается практически в два раза, поскольку расходные материалы и ресурсы (инертный газ, вода, электричество, подготовительно-заключительное время и т.д.) расходуются на изготовление не одной, а одновременно двух термопар.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

| Устройство для изготовления микротермопар | 2017 |

|

RU2660323C1 |

| Устройство для изготовления микротермопар | 2017 |

|

RU2681859C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2399893C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ и устройство для изготовления термостолбиков | 2023 |

|

RU2821245C1 |

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1647282A1 |

| Устройство для сваривания встык тонких термопарных проводов | 2017 |

|

RU2674554C1 |

Изобретение относится к области термометрии и может быть использовано для изготовления термопар. Устройство оснащено оптическим бинокулярным микроскопом, соплом для подачи технологического газа и цифровой увеличивающей видеокамерой, подсоединенной к монитору. Источник лазерного излучения, обеспечивающий образование жидкого спая металла между проволочными электродами изготавливаемых термопар, установлен на основании с возможностью перемещения по трем координатам и совмещен с микроскопом и видеокамерой. На двух опорах соосно размещены два осесимметричных двухканальных держателя с зажимными приспособлениями для упомянутых проволочных электродов. Держатель на первой опоре оснащен устройством для вращения вокруг своей продольной оси, например, в виде самотормозящей червячной передачи. Держатель на другой опоре выполнен с возможностью перемещения вдоль продольной оси и снабжен элементом аккумулирования усилий, например, в виде пружин, а по своей внешней стороне держатель вместе с опорой образует подшипник скольжения. Устройство обеспечивает получение спаев высокого качества при упрощении технологического процесса. 2 з.п. ф-лы, 7 ил.

1. Устройство для изготовления термопар, содержащее основание, на котором установлены два расположенных оппозитно зажимных приспособления для проволочных электродов, над которыми размещен оптический бинокулярный микроскоп, сопло для подачи технологического газа, цифровая увеличивающая видеокамера, подсоединенная к монитору, отличающееся тем, что на основании установлен источник лазерного излучения с возможностью перемещения по трем координатам, совмещенный с микроскопом и видеокамерой, при этом на основании соосно размещены на заданном расстоянии на двух опорах два осесимметричных двухканальных держателя с зажимными приспособлениями, причем установленный на первой опоре держатель оснащен устройством для вращения вокруг своей продольной оси, держатель, размещенный на другой опоре, выполнен с возможностью перемещения вдоль продольной оси и снабжен элементом аккумулирования растягивающего усилия и возврата в исходное положение, а по своей внешней стороне образует вместе с упомянутой опорой подшипник скольжения.

2. Устройство по п. 1, отличающееся тем, что в качестве устройства для вращения использована самотормозящая червячная передача.

3. Устройство по п. 1, отличающееся тем, что в качестве элемента аккумулирования растягивающего усилия и возврата в исходное положение использована пружина.

| Устройство для изготовления микротермопар | 2017 |

|

RU2660323C1 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Устройство для сваривания встык тонких термопарных проводов | 2017 |

|

RU2674554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2399893C1 |

| CN 204975655 U, 20.01.2016 | |||

| JP 8075170 A, 19.03.1996. | |||

Авторы

Даты

2024-01-30—Публикация

2023-05-02—Подача