Изобретение относится к измерительной технике, в частности к способам определения температуры плавления многокомпонентных порошковых смесей, и может быть использовано в металлургии, машиностроении и в научных исследованиях при корректировки режимов наплавки.

При индукционной наплавке высоколегированных хромистых чугунов на поверхности детали происходит расплавление упрочняемых материалов, в результате контактирования между собой определенное время наплавляемого сплава с основным металлом. Последний насыщает его различными химическими элементами. Вследствие такого взаимодействия твердой и жидкой фазы в наплавленном слое после затвердевания (кристаллизации) образуется значительная неоднородность как по химическому составу, так и по структуре, состоящая из нескольких зон: доэвтектическая и эвтектическая, имеющие пониженную износостойкость (до 70%) по сравнению с исходным сплавом, например, высоколегированным хромистым чугуном марок ПС-14-60, ПС-14-80 ПГ-С27Д1Г-УС25, (Ткачев В.Н. и др. Индукционная наплавка. - М.: Машиностроение, 1970. - 183 с.) [1]. В качестве флюса, для организации процесса индукционной наплавки, используются обезвоженная бура и борная кислота (50-55%), силикокальций 20-25%) и оксид натрия 10-15% (В.В. Иванайский Физико-химические основы управления структурой и свойствами защитного покрытия на рабочих органах сельхозмашин. - Барнаул РИО АГАУ, 2010. С. 14) [2]. Вероятность уменьшения взаимодействия по времени твердой и жидкой фазы, при упрочнении, возможна при установлении температуры плавления многокомпонентной порошковой смеси (шихты) предельно точно в процессе ведения индукционной наплавки, что позволяет достичь максимальной износостойкости, которую имеет наплавляемый на детали заэвтектический высоколегированный хромистый чугун. Поэтому возникает технологическая необходимость корректировать режимы наплавки каждой вновь приготовленной партии шихты, из-за значительного разброса по температуре (35-75°C) плавления высоколегированного хромистого чугуна.

Известен способ определения температуры плавления металлов и сплавов заключающийся в том, что испытуемый материал помещают в тигель и доводят до плавления. В него вводят спай термопары, соответствующим образом изолированный от непосредственного контакта с этим металлом. Холодный и горячий спай выводят к измерительному прибору, записывающему показание температуру от времени. По измерению температуры через определенные интервалы времени или появлению анамалий-перегибов определяют температуры превращений жидкий-твердый расплав (аналог, Ю.А. Геллер, А.Г. Рахштадт / Материаловедение - М: Металлургия, 1984, с. 79-81, 89-90 с.) [3].

Основной недостаток известного способа состоит в том, что измерение температуры осуществляют в тигле для чего необходима организация специального аппаратурного оформления состоящего в тарировки регистрирующей системы, плавильного агрегата и др. требующего значительных затрат по времени. Кроме того, в таком способе расплавляют металлическую часть и измеряют ее температуру плавления не учитывается влияние флюсующих компонентов (шлака) с упрочняемой поверхностью металла и самим сплавом, где образуются легкоплавкие эвтектики, значительно влияющие, в совокупности, на действительную температуру плавления порошковой смеси (шихты) например: применяемой для индукционной наплавки.

Наиболее близким по своей технической сущности является способ определения температуры плавления порошковой шихты состоящий в том, что исследуемую порошковую смесь насыпают слоем одинаковой толщины на горизонтальную подложку. На поверхности подложки размещают термодатчик, осуществляют неравномерный нагрев подложки до образования направленного фронта плавления, перемещающегося в сторону термодатчика, а по излому температурной кривой определяется температура плавления (SU 1603268, 30.10.90.) [4].

Недостатком известного способа является то что, конструктивно сложно выполнить условия равнозначного температурного градиента вдоль нагреваемой заготовки направленного в сторону термодатчика и поэтому повторяемость получаемых результатов требует значительного по времени подготовки для регистрации температуры плавления порошковых материалов и требует обеспечение сложного аппаратурного оформления.

Задачей настоящего изобретения является уменьшение трудоемкости способа определения температуры плавления наплавочной шихты и упрощение аппаратурного оформления для определения температуры плавления порошковых многокомпонентных смесей в условиях производства поверхностного упрочнения деталей.

Техническая сущность предлагаемого изобретения заключается в использовании для определения температуры плавления сравнения эталонной технологический дозы данной шихты и шихты из имеющихся компонентов того же состава.

Поставленная задача решается тем, что в способе определения необходимой температуре плавления порошковой шихты, включающем подбор оптимального соотношение в шихте высокотемпературного хромистого чугуна и флюса П-0,66, неравномерный нагрев металлической подложки, расплавление на ней шихты, отличающийся тем, что перед определением температуры плавления шихты дополнительно изготавливают образец эталонной технологической пробы из данных компонентов шихты с известной температурой плавления, в пробы шихты сверх 100% их массы добавляют 2-4%, десятипроцентного водного раствора силикат натрия, составы перемешивают и затем формуют образцы проб одинаковой геометрической формы, с поперечным сечением 2-4 мм и диаметром не менее 5 мм, устанавливают на металлическую подложку, нагревают до расплавления одной из них и по визуальному состоянию не расплавившейся пробы устанавливают режимы индукционной наплавки.

Изобретение позволяет уменьшить трудоемкость процесса определения температуры плавления наплавочной шихты для индукционной наплавки и упростить аппаратурное оформление при определении температуры плавления порошковой смеси.

Изобретение поясняется следующими фигурами.

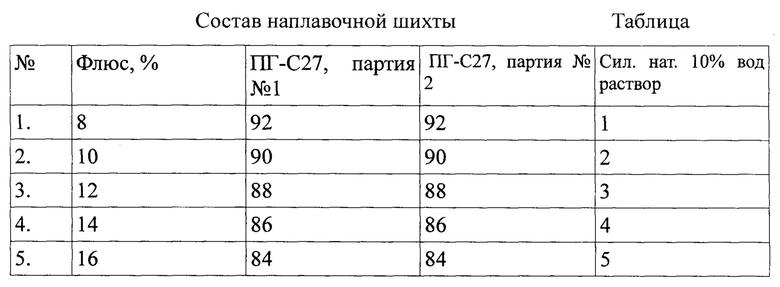

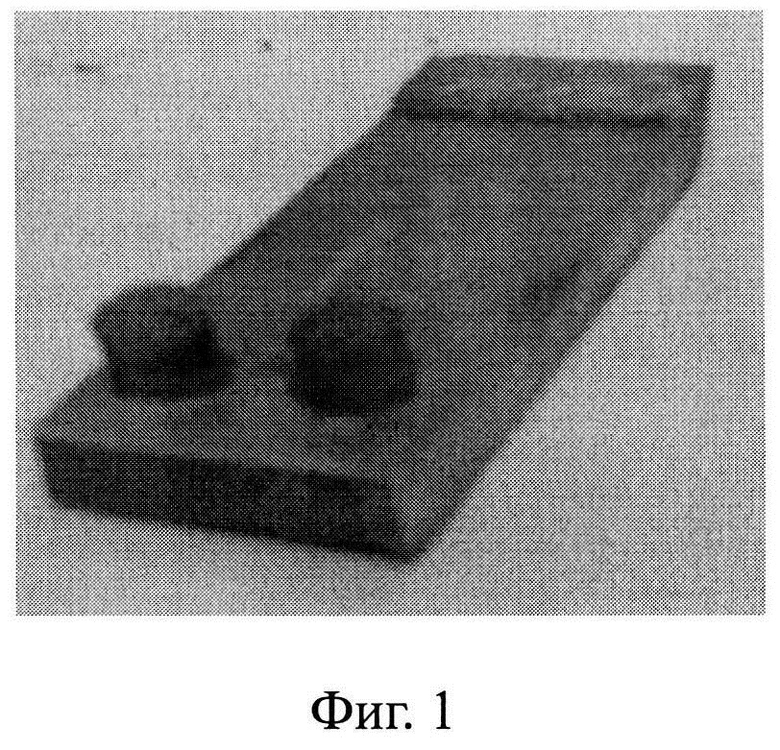

Фиг. 1 - вид с боку отформованных и установленных на металлической подложке технологических проб до расплавления.

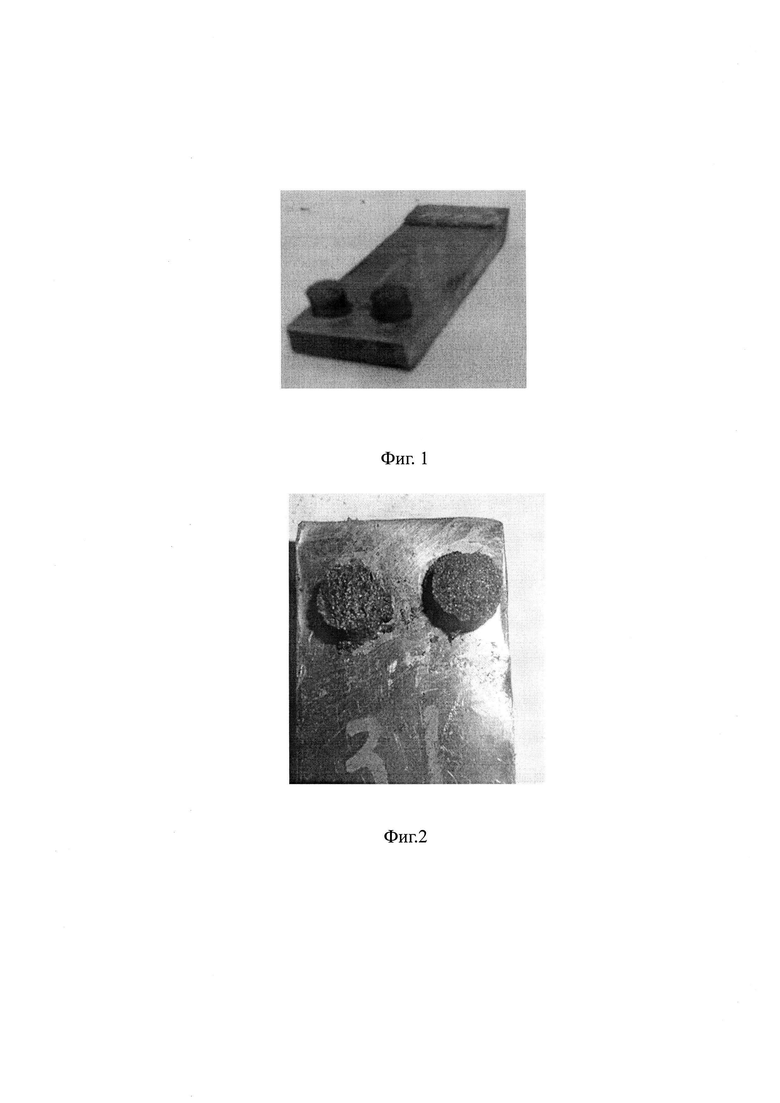

Фиг. 2 вид сверху отформованных и установленных на металлической подложке технологических проб до расплавления.

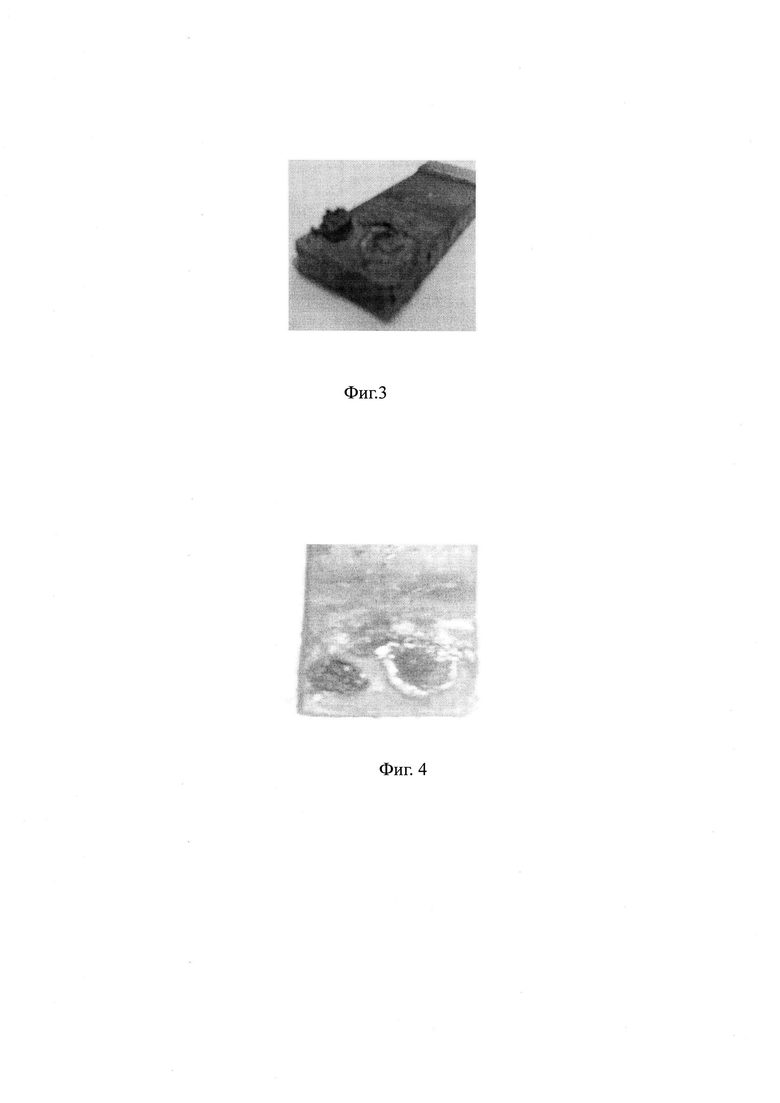

Фиг. 3 вид с боку отформованных и установленных технологических проб на металлической подложке после испытания.

Фиг. 4 вид сверху отформованных установленных технологических проб на металлической подложке после испытания.

Изобретение иллюстрируется следующими примерами.

Пример. Вырезали металлические подложки из пластинчатой стали 65Г 40*80*8 в количестве 20 штук и на очищенную от ржавчины поверхность устанавливали пробы (отформованные в специальных стержневых ящиках) в форме таблеток высотой 2- 4 мм и диаметром 5 мм (при диаметре образца пробы меньше 5 мм возникают технологические трудности при извлечении их из формы, из-за низкой механической прочности, а более 5 мм, не целесообразно, из-за увеличения расхода наплавочных материалов). Состав контрольного образца пробы наплавочной шихты состоит из высоколегированного хромистого чугуна партия №1, а определяемый из партии №2 с одинаковым количеством флюса в наплавочной шихте и соответствовало 15%.

Технологическая проба состояла из нескольких составов (таблица), где содержание флюса составляло: 8, 10, 12, 14, 16%, а остальное высоколегированный хромистый чугун и чугун ФС-17 и сверх 100% во все смеси добавлялось связующее, 10% процентный водный раствор силикат натрия в количестве 1, 2, 3, 4, 5%.

Уменьшение в составе шихты флюса меньше 10%: например 8% пробы плавятся неравномерно. При увеличении содержании флюса больше 14%, например 16%, происходит перерасход флюсовой части наплавочной шихты.

Содержание металлической части проб ПГ-С27 в процентном соотношению к флюсу в шихте 90% определяется полным расплавлением одной из проб, а при большем ее содержании, например 92% металлическая часть шихты значительно окисляется и на поверхности металлической пластинки пробы формируется в виде «горки». В случае уменьшения содержания металлической части в пробах, например вместо 86%, 84% происходит перерасход флюсовой части наплавочной шихты. Содержание в наплавочной шихте высоколегированного хромистого чугуна 90-86% является оптимальным для организации качественной наплавки рабочих органов сельхозмашин установленно опытным путем на машиностроительных заводах, этому составу и соответствуют технологические пробы [1;2].

Десятипроцентный раствор силиката натрия в воде добавляется в шихту для обеспечения формования смеси и придание ей механической прочности в «сыром» состоянии. При содержание ее менее 2%, например 1%, составы наплавочной шихты не перемешиваются, а проба после формовки рассыпаются.

При содержание 10% раствора силиката натрия в воде, больше 4%, например 5%, образец не сохраняет свою форму «плывет» превращаясь в бесформенную фигуру.

Таким образом, оптимальным составом для определения технологической пробы температуру плавления наплавочной шихты для индукционной наплавки являются составы приведенные в таблице под номерами №2-№4.

Технологические пробы готовились следующим образом: на весах марки CUW-620.H производили взвешивания составляющих проб. Смешивание материалов осуществляли в биконусном смесители в течение 15 мин. Перемешивание шихтовых материалов с связующем (10% водный раствор силикат натрия) производили в фарфоровой чаше. Формовали приготовленную шихту в разбираемым стержневом ящике.

Затем на подготовленные образцы из стали 65Г устанавливали пробы (контрольной и определяемый) на нижнею ветвь петлевого индуктора подключенного к инвертору ЭЛСИТ-100/70-40. Осуществляли нагрев контрольного образца выполненного из наплавочной шихты и определяемого до температуры плавления одного из них. По данным Ткачева В.Н. и др. (Индукционная наплавка твердых сплавов. М., Машиностроение, 1970, стр. 32) высоколегированные хромистые чугуны плавиться при температуре 1270°C.

Известно в зависимости от содержания химических элементов в наплавочных материалах и флюса температура наплавочной шихты может изменяется в пределах 45-75°C.

Таким образом, по технологической пробе, состоящая из многокомпонентной смеси, температура плавления которой известна, определяется температура плавления другой (их) пробы, что позволяет оперативно вносить изменения в технологические режимы процесса упрочнения рабочих органов сельхозмашин при индукционном способе наплавки или исследовать температуру плавления многокомпонентных смесей, например от содержания флюса в металлической ее части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ПОРОШКОВАЯ ТЕРМОРЕАГИРУЮЩАЯ ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 2015 |

|

RU2637736C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2561560C1 |

| Способ определения износостойкости материалов упрочняющих покрытий рабочих органов сельхозмашин | 2016 |

|

RU2618604C1 |

| Способ индукционной наплавки ферритных сплавов на тонкие металлические изделия | 2023 |

|

RU2829993C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

Изобретение относится к области металлургии и может быть использовано в научных исследованиях при определении необходимой температуры плавления порошковой шихты на основе высокотемпературного хромистого чугуна и флюса П-0,66 с оптимальным количеством компонентов. Способ включает нагревание тигля, неравномерный нагрев подложки и расплавление на ней шихты. Перед определением температуры плавления шихты дополнительно изготавливают образец эталонной технологической пробы из данных компонентов шихты с известной температурой плавления. В пробы шихты сверх 100% их массы добавляют 2-4% десятипроцентного водного раствора силикат натрия, составы перемешивают и затем формуют образцы проб одинаковой массы и геометрической формы, с поперечным сечением 2-4 мм и диаметром не менее 5 мм. Пробы устанавливают на металлическую подложку, нагревают до расплавления одной из них и по визуальному состоянию нерасплавившейся пробы устанавливают режимы индукционной наплавки. Технический результат - уменьшение трудоемкости способа определения температуры плавления наплавочной шихты и упрощение аппаратурного оформления для определения температуры плавления порошковых многокомпонентных смесей в условиях производства поверхностного упрочнения деталей. 4 ил.

Способ определения температуры плавления порошковой шихты для индукционной наплавки, включающий подбор оптимального соотношения в шихте высокотемпературного хромистого чугуна и флюса П-0,66, неравномерный нагрев металлической подложки, расплавление на ней шихты, отличающийся тем, что перед определением температуры плавления шихты дополнительно изготавливают образец эталонной технологической пробы из данных компонентов шихты с известной температурой плавления, в пробы шихты сверх 100% их массы добавляют 2-4% десятипроцентного водного раствора силикат натрия, составы перемешивают и затем формуют образцы проб одинаковой геометрической формы, с поперечным сечением 2-4 мм и диаметром не менее 5 мм, устанавливают на металлическую подложку, нагревают до расплавления одной из них и по визуальному состоянию нерасплавившейся пробы устанавливают режимы индукционной наплавки.

| Способ определения температуры плавления порошковой смеси | 1987 |

|

SU1603268A1 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ НАЧАЛА ПЛАВЛЕНИЯСПЛАВОВ | 0 |

|

SU198025A1 |

| КРИВОЧУРОВ Н.Т., ИВАНАЙСКИЙ В.В., ИВАНАЙСКИЙ Е.А., ДЕРИЗИН В.Я | |||

| "СПОСОБЫ КОНТРОЛЯ ТЕПЛОВЛОЖЕНИЯ ПРИ ИНДУКЦИОННОЙ НАПЛАВКЕ", ВЕСТНИК АЛТАЙСКОГО ГОСУДАРСТВЕННОГО АГРАРНОГО УНИВЕРСИТЕТА, НОМЕР 3(29), 2007, С.61-62 | |||

| Способ определения металлургических свойств ферросплавных шихт и устройство для его осуществления | 1978 |

|

SU789714A1 |

| CN 109211631 A, 15.01.2019 | |||

| CN | |||

Авторы

Даты

2022-12-02—Публикация

2022-02-22—Подача