ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В ноябре 2002 г. Национальная лаборатория возобновляемой энергии (NREL) в отчете NREL/SR-510-33000 представила концепцию совместного расположения завода по производству биоэтанола и теплоэлектроцентрали (ТЭЦ) в целях использования тепла и электроэнергии ТЭЦ в производстве биотоплива. Данный отчет представляет идею использования остаточной биомассы, называемой «лигнином», в качестве части топлива для ТЭЦ.

Кристенсен (Christensen) и др. охарактеризовали способ и устройство для термического гидролиза в заявке на патент США № 2010041119A «Способ и устройство для превращения целлюлозного материала в этанол». В этой заявке описывается отделение лигнина и совместное сжигание его на ТЭЦ, которая подключена к электрической сети.

ST1/Ahokas и др. охарактеризовали способ и устройство для производства биоэтанола в WO 2009141495 (A1). В этой заявке на патент описывается сухое вещество, используемое в качестве биотоплива в целях частичного снабжения тепловой энергией, используемой в средствах гидролиза, ферментации, испарения и дегидратации.

Veolia Water Solutions & Tech/Hoejsgaard охарактеризовали аппарат для непрерывного гидролиза в WO 2013117686 (A1) с использованием твердого вещества в качестве топлива.

Журнал Water & Wastewater International в выпуске от 09 января 2012 г. представил пример термогидролиза при реальной обработке сточной воды и ила. Сделан вывод, что наилучший энергетический баланс достигается, когда ил сточных вод обрабатывают термогидролизом, но не высушивают. Высушенный ил дает повышенное производство энергии, но требует больше энергии в процессе сушки, чем получается при сжигании менее влажного ила.

VTT/Alakangas 2000 «Suomessa käytettävien polttoaineiden ominaisuuksia» (Характеристики видов топлива, используемых в Финляндии) оценивает энергетическую эффективность топлива на биологической основе как функцию содержания сухой массы и эффективной теплотворной способности.

Ископаемое топливо создает выбросы, которые вредны для природы. Производство биотоплива требует внешней энергии. Производство внешней энергии для производства биотоплива снижает эффективность производства биотоплива с точки зрения энергии, требуемой для производства единицы массы биотоплива.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты осуществления включают способ и систему, охарактеризованные в независимых пунктах формулы изобретения. Дополнительные варианты осуществления характеризуются в зависимых пунктах формулы изобретения.

Некоторые варианты осуществления предлагают автономное производство автомобильного топлива, тепла и электроэнергии из возобновляемой биомассы и обеспечивают хранение источников энергии для последующего использования в целях регулирования и компенсации мощности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В следующем описании варианты осуществления будут представлены со ссылками на следующие чертежи, в числе которых:

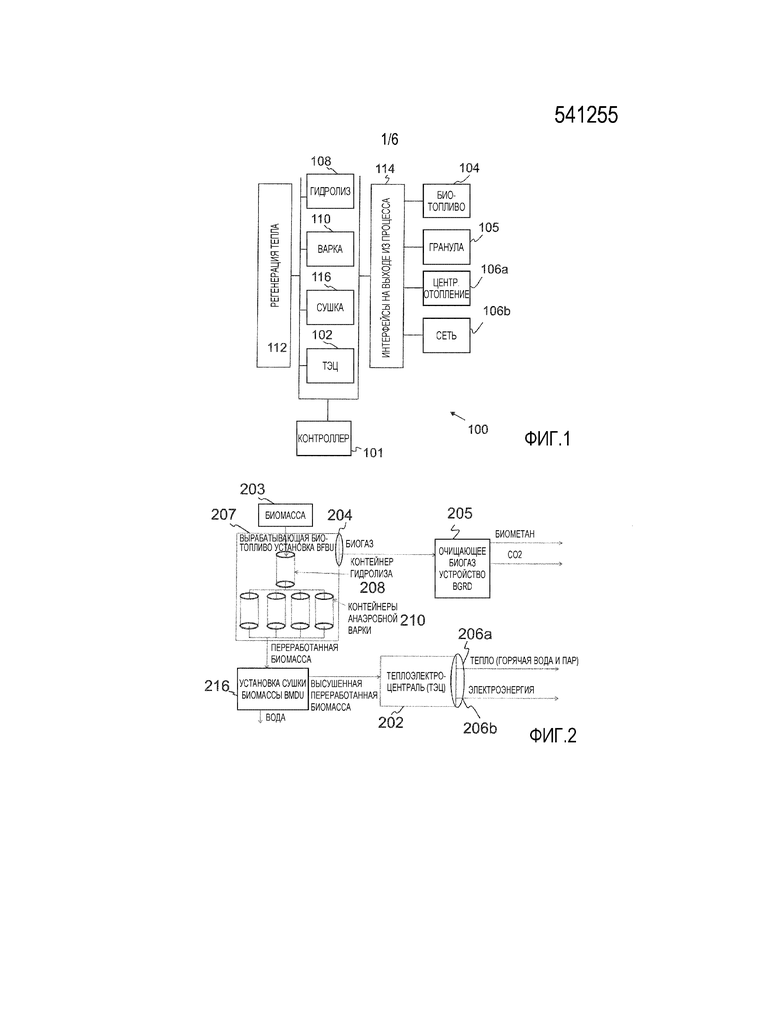

фиг. 1 иллюстрирует пример системы согласно варианту осуществления;

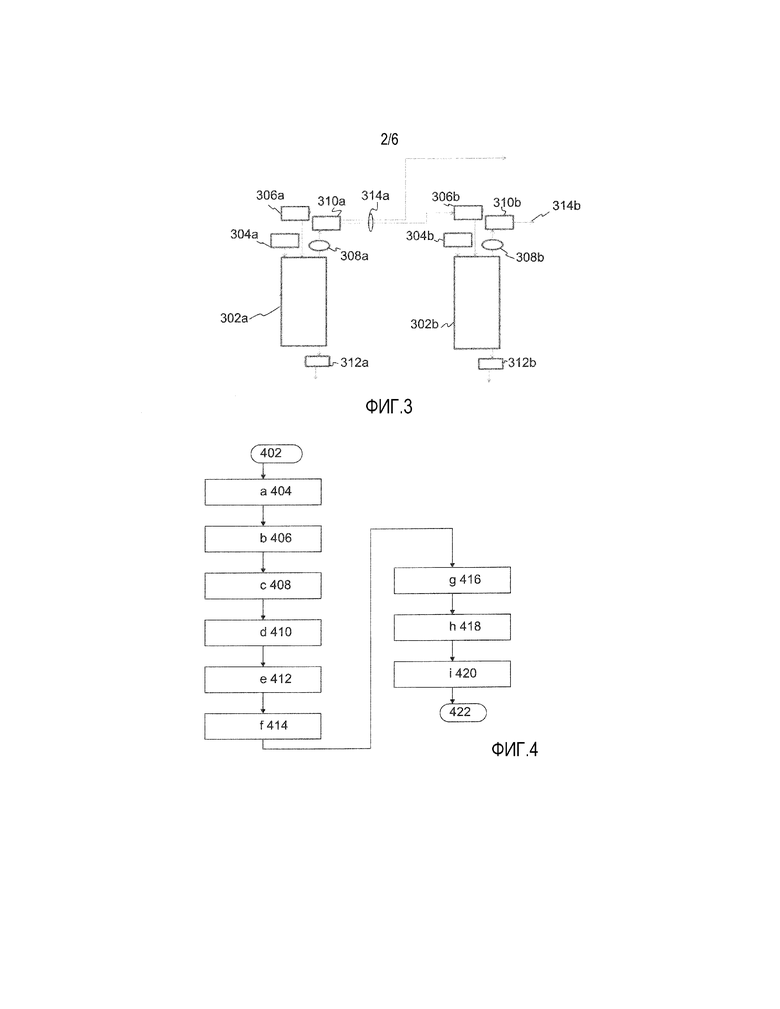

фиг. 2 иллюстрирует пример потоков материалов в системе согласно варианту осуществления;

фиг. 3 иллюстрирует пример гидролитического устройства согласно варианту осуществления;

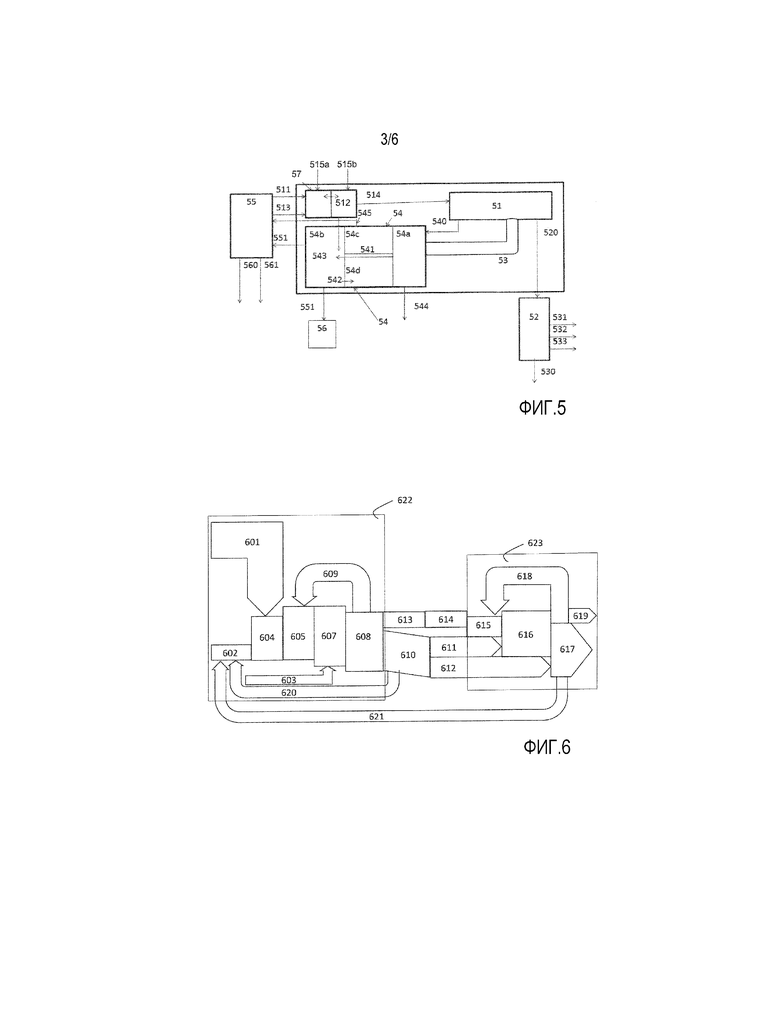

фиг. 4 иллюстрирует пример способа согласно варианту осуществления;

фиг. 5 иллюстрирует пример технологической схемы в системе для автономного производства энергии согласно варианту осуществления;

фиг. 6 иллюстрирует пример потоков энергии в системе согласно варианту осуществления;

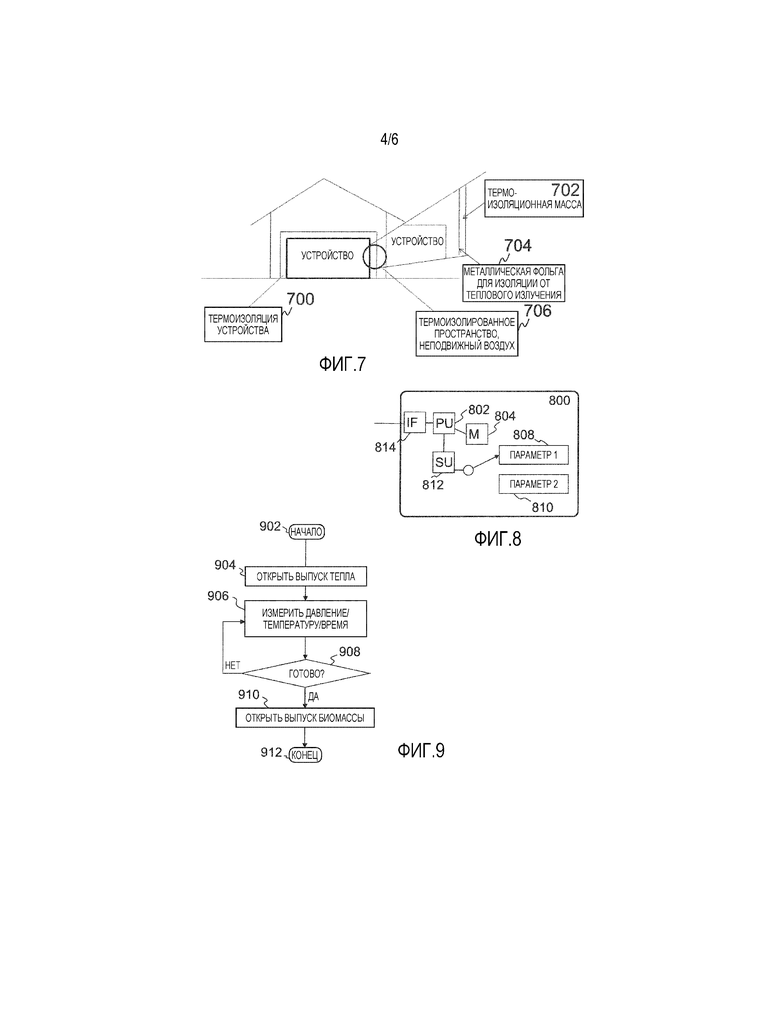

фиг. 7 иллюстрирует пример термической изоляции в системе согласно варианту осуществления;

фиг. 8 иллюстрирует пример контроллера для системы согласно варианту осуществления; и

фиг. 9 иллюстрирует пример способа управления системой согласно варианту осуществления;

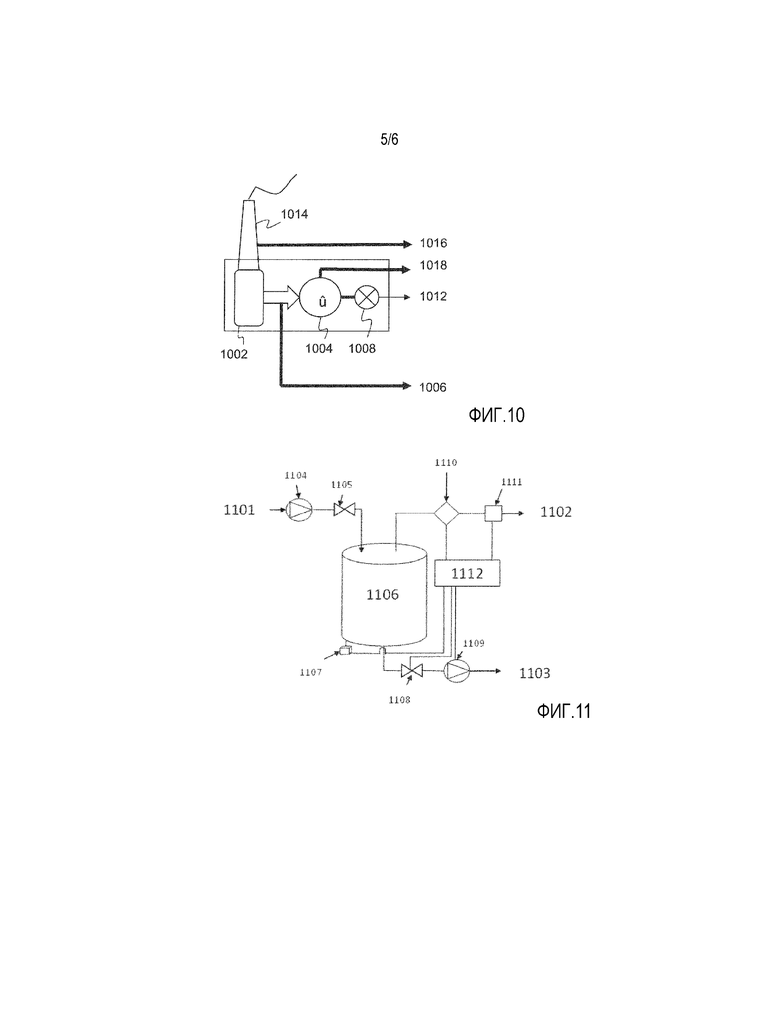

фиг. 10 иллюстрирует пример теплоэлектроцентрали для системы согласно варианту осуществления;

фиг. 11 иллюстрирует систему и способ регулирования варки согласно варианту осуществления;

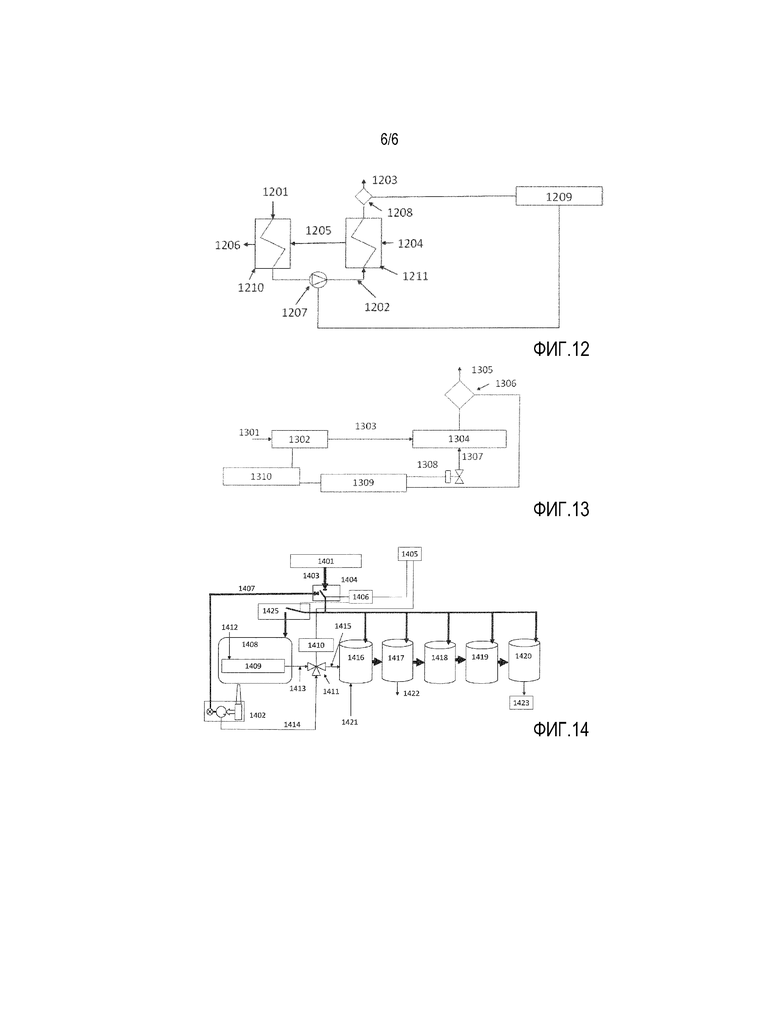

фиг. 12 иллюстрирует регенерацию тепловой энергии для гидролиза согласно варианту осуществления;

фиг. 13 иллюстрирует цикл сушки для системы согласно варианту осуществления;

фиг. 14 иллюстрирует управление мощностью для внешних источников электроэнергии согласно варианту осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Следующие варианты осуществления являются примерными. Хотя в нескольких местах текста в описании могут упоминаться «какой-либо» или «один» вариант осуществления, или «некоторые» варианты осуществления, это не обязательно должно означать, что каждая ссылка приводится на один или одни и те же вариант(ы) осуществления или что конкретный признак относится только к одному варианту осуществления. Отдельные признаки различных вариантов осуществления могут быть также скомбинированы, образуя другие варианты осуществления.

Фиг. 1 иллюстрирует пример системы согласно варианту осуществления. Система 100 включает теплоэлектроцентраль (ТЭЦ) 102, интерфейс 114 для подачи биогаза в установку 104 по производству автомобильного топлива, интерфейсы 114 к системе центрального отопления 106a и электрической сети 106b, а также гидролитическое устройство 108, варочное устройство 110, сушилку 116, теплоутилизационную установку 112, и гранулировочную машину 105, которые функционально связаны для переноса тепла, промежуточных продуктов и конечных продуктов процесса. Такая связь может осуществляться посредством конструкций, включая, например, трубы, блоки теплопереноса и клапаны, которые известны специалисту. Система перерабатывает исходную биомассу и производит тепло, электроэнергию, биотопливо и/или гранулы. Предпочтительно, биотопливо представляет собой биогаз, переработанный установкой по производству автомобильного топлива, и этот биогаз является подходящим для использования в качестве автомобильного топлива в транспортных средствах, например, легковых автомобилях.

Система является автономной, поэтому для переработки биомассы никакие внешние источники энергии не требуются. Следует понимать, что автономная фаза работы может осуществляться после начальной фазы, причем первые партии биомассы перерабатываются для получения энергии для переработки последующих партий. Автономная фаза работы может быть достигнута после того, как переработано достаточное количество исходной биомассы и произведена высушенная биомасса, например, гранулы, которые служат в качестве топлива для установки ТЭЦ в целях производства электроэнергии и тепла для переработки последующих партий биомассы.

Установка ТЭЦ осуществляет сжигание высушенной биомассы и производство электроэнергии за счет тепла, получаемого в процессе сжигания. Сжигание биомассы может использоваться для нагрева воды с получением паров воды, т. е. водяного пара для приведения в движение турбины, которая приводит в действие генератор или генератор переменного тока для выработки электроэнергии. Пример установки ТЭЦ описан ниже со ссылкой на фиг. 10.

Варочное устройство производит биогаз посредством анаэробной варки биомассы, переработанной гидролитическим устройством. Варочное устройство может иметь один или более контейнеров, в которых биомассу обрабатывают методом анаэробной варки. Биомасса может перерабатываться в процессе варки в периодическом режиме, или же варочное устройство может представлять собой устройство непрерывного действия. Предпочтительно, каждый из контейнеров имеет смесительное устройство для циркуляции биомассы внутри контейнера. Это смесительное устройство перемешивает биомассу и позволяет метану выходить из биомассы.

Установка по производству автомобильного топлива получает биогаз из варочного устройства и очищает биогаз до высококачественного биометана посредством извлечения нежелательных веществ из биогаза. Получаемый с варки биогаз включает CH4, CO2, H2O, S2 и другие, нежелательные вещества. В производстве автомобильного топлива перерабатывается получаемый из варочного устройства биогаз и производится очищенный биогаз, соответствующий национальным и международным нормам. Очищенный биогаз соответствует национальным и международным нормам и содержит 87-98% метана (CH4). Установка по производству автомобильного топлива может представлять собой предназначенное для очистки биотоплива устройство любого типа, включая, но не ограничиваясь этим, устройство на основе мембранной технологии или технологии промывания водой.

Сушилка получает обработанную варочным устройством биомассу. Сушилка удаляет влагу из биомассы. В результате этого производится твердая биомасса (SBM). Содержание сухого вещества в SBM может составлять от 40 до 95%. Сушилка включает в себя три части:

1) механическую сушилку (MD),

2) подогреватель термической сушилки (TDP),

3) термическую сушилку (TD).

Биомасса сначала поступает в MD, после которой высушенная в MD биомасса перемещается в TDP. После подогрева биомассы в TDP биомасса перемещается в TD. Соответственно, биомасса сначала высушивается в MD для извлечения из нее максимально возможного количества воды. Одно предпочтительное устройство в качестве механической сушилки представляет собой сушилку с винтовым прессом, потому что оно может удалять влагу до содержания сухого вещества вплоть до 50%, но приемлемыми являются и другие устройства при условии, что они могут удалять большое количество влаги энергетически эффективным способом. MD может быть изолирована, чтобы сохранять большую часть теплоты биомассы. SBM может подаваться из сушилки в гранулировочную машину 105 для переработки SBM в гранулы (пеллеты) или брикеты, чтобы упростить процесс сушки и хранения. Необязательная гранулировочная машина может располагаться совместно с сушилкой.

TDP представляет собой блок теплообменника, который принимает тепловую энергию, содержащуюся в парах воды, т. е. водяном паре, из биомассы, а затем переносит часть этой тепловой энергии обратно в процесс. Он может представлять собой некий тип термоизолированного конвейера между MD и TD. Конвейер может использоваться для того, чтобы перемещать частично высушенную биомассу из MD в TDP и TD. Теплоэнергетический соединительный канал может извлекать водяной пар из биомассы в конце TD и транспортировать его в TDP, где этот пар сбрасывается через теплообменник. Содержащаяся в паре влага может возвращаться в процесс после TDP.

TD включает в себя:

1) паросборный канал между гидролитическим устройством и TD,

2) сушилку, которая устанавливает термическое соединение с биомассой, такую как вращающаяся сушилка, ленточная сушилка или аналогичное устройство, передающее тепло в частично высушенную биомассу,

3) сборный канал для возврата пара из сушилки в TDP.

Теплоутилизационная установка представляет собой систему сбора и циркуляции тепловой энергии, обеспечивающую регенерацию и подачу тепла из одной части системы в другую часть. Теплоутилизационная установка обеспечивает автономность системы, так что внешние источники энергии не требуются, по меньшей мере, после фазы пуска системы и когда она работает в непрерывном режиме. Теплоутилизационная установка может быть образована каналами, которые собирают и направляют пар между частями системы, например, между гидролитическим устройством и TD и внутри гидролитического устройства. Конструкция описанной выше сушилки проиллюстрирована на фиг. 5, где можно подробно ознакомиться с работой сушилки при переработке биомассы.

Гидролитическое устройство осуществляет гидролиз биомассы. При гидролизе биомассу смешивают с водой и парами воды, т. е. водяным паром, для стерилизации и гидролиза. Гидролитическое устройство включает в себя один или более блоков нагреваемых и находящихся при повышенном давлении контейнеров, способных выдерживать рабочее давление, превышающее 15 бар. Таким образом, эти контейнеры являются подходящими для нагревания биомассы выше 200°C для стерилизации и санитарной обработки биомассы. В процессе гидролиза используется вода для разложения углеводов на меньшие части. Таким образом, обработанная в гидролитическом устройстве биомасса может легче и быстрее превращаться в биогаз в варочном устройстве, чем в том случае, если гидролиз не осуществляется. Температуры и давления гидролиза изменяются в зависимости от рассматриваемой биомассы. Результаты, полученные в экспериментах, показали, что температура 200°C достаточна для обеспечения гидролиза большей части биомассы. Конструкция контейнеров гидролиза более подробно обсуждена на фиг. 3.

В варианте осуществления гидролитическое устройство и варочное устройство могут быть реализованы в едином устройстве в зависимости от размера системы анаэробной варки, размера системы и желательных точек управления процессом. Один и тот же контейнер может использоваться для осуществления гидролиза и варки биомассы. Соответственно, гидролиз может быть одной из четырех фаз анаэробной варки: гидролиз, кислотообразование, образование ацетата и образование метана.

В варианте осуществления места контейнеров в варочном устройстве могут быть расположены по-разному на основании той фазы анаэробной варки, которая осуществляется в данном контейнере, за счет чего может обеспечиваться эффективность биологического процесса. В качестве примера, кислотообразование может осуществляться в более холодном контейнере, чем образование ацетата и образование метана. Соответственно, контейнер, в котором осуществляется кислотообразование, может располагаться в той зоне, которая нагревается в меньшей степени, и/или иметь меньшую теплоизоляцию, чем контейнер, в котором осуществляется образование ацетата или образование метана.

К устройствам в системе может быть подсоединен контроллер 101 для наблюдения за и управления процессом. Контроллер может быть соединен с одним или более датчиками, включая, например, один или более датчиков из группы, которую составляют датчик влажности, датчик массы, датчик pH, датчик давления и/или датчик температуры, функционально связанные с одним или более из гидролитического устройства, теплоутилизационной установки, варочного устройства, сушилки и интерфейсов, для слежения за соответствующими пределами в партиях биомассы, перерабатываемой данной системой.

Фиг. 2 иллюстрирует пример материальных потоков в системе согласно варианту осуществления. Эта система может представлять собой систему, проиллюстрированную на фиг. 1. На этапе 203 исходная биомасса поступает в систему для переработки. Биомасса может быть сначала обработана в вырабатывающем биотопливо устройстве (BFPD) или вырабатывающей биотопливо установке 207, которое(ая) осуществляет стерилизацию и анаэробную варку биомассы. Анаэробная варка может осуществляться в несколько фаз, причем некоторые из этих фаз могут осуществляться в специально предназначенных для этого контейнерах, как описывается выше для гидролитического устройства 208. Далее описывается поток материалов с отдельными контейнерами (на фиг. 2 описывается только один контейнер) для гидролиза в гидролитическом устройстве 208, а дальнейшие фазы варки, кислотообразования, образования ацетата и образования метана – в варочном устройстве 210. Гидролитическое устройство 208 и варочное устройство 210 могут быть включены в состав BFPD. Гидролитическое устройство имеет один или более контейнеров, причем каждый контейнер осуществляет гидролиз исходной биомассы. Биомасса, переработанная гидролитическим устройством, подается в варочное устройство 210. Варочное устройство включает один или более контейнеров, где осуществляется анаэробная варка биомассы.

В процессе варки производятся биогаз и подвергнутая варке биомасса. Подвергнутая варке биомасса подается в сушилку 216, а получаемый из варочного устройства биогаз подается в установку 205 по производству автомобильного топлива через интерфейс 204. В сушилке из биомассы удаляется вода и производится твердая биомасса (SBM). В установке по производству автомобильного топлива биогаз очищается до автомобильного топлива, например, биометана. В качестве побочного продукта установка по производству автомобильного топлива может производить диоксид углерода, CO2. SBM подается из сушилки в установку ТЭЦ 202, где SBM сжигается, в результате этого производятся электроэнергия и тепло. Электроэнергия может подаваться в электрическую сеть для распределения через интерфейс 206a, а тепло может подаваться в систему центрального отопления через интерфейс 206b. Тепло может переноситься в систему центрального отопления в виде горячей воды, паров воды, т. е. водяного пара, или любой другой среды, подходящей для переноса тепла.

Фиг. 3 иллюстрирует пример гидролитического устройства согласно варианту осуществления. Это гидролитическое устройство может быть установлено в систему по фиг. 1. Гидролитическое устройство может включать множество контейнеров 302a, 302b, так что множество партий исходной биомассы может перерабатываться одновременно. Каждая партия может перерабатываться за множество фаз. Таким образом может увеличиваться выпуск переработанной биомассы из гидролитического устройства и может обеспечиваться энергетическая эффективность гидролиза. Энергетическая эффективность может обеспечиваться за счет переноса тепла между партиями, которые находятся на различных фазах гидролиза.

Гидролитическое устройство может включать впускные клапаны 306a, 306b для подачи тепла в контейнеры. Тепло может быть в виде паров воды, т. е. водяного пара. На различных фазах гидролиза впускными клапанами можно управлять с тем, чтобы подавать тепло от ТЭЦ или от другого контейнера гидролиза. Тепло от ТЭЦ может быть получено при различных температурах в зависимости от того, получается ли пар после или до турбины. Пар после турбины может иметь более низкую температуру, приблизительно 125°C, чем температура пара из котла до турбин, приблизительно 500°C.

Впускные клапаны 304a, 304b обеспечивают подачу воды и исходной биомассы в контейнеры. Выпускные клапаны 310a, 310b обеспечивают подачу избыточного тепла из контейнеров для использования в других частях системы или в другом контейнере гидролиза. На фиг. 3 переносимое из контейнеров тепло проиллюстрировано стрелками 314a, 314b. Это тепло может использоваться, например, в сушилке. С другой стороны, тепло может подаваться внутри гидролитического устройства в другой контейнер гидролиза. Таким образом, когда гидролиз осуществляется последовательными фазами на множестве партий, партии, которые перерабатываются на различных фазах, могут обмениваться теплом, в результате чего избыточное тепло от одной фазы обработки в одном контейнере 302a может переноситься на другую фазу обработки в другом контейнере 302b, где может потребоваться больше тепла.

Между выпускным клапаном и контейнером может устанавливаться паровой колпак 308a, 308b. Паровой колпак принимает пары воды, т. е. водяной пар, из контейнера и снижает давление водяного пара настолько, что предотвращается поступление горячей технологической биомассы из контейнера в паровыпускной клапан и в другие части системы или другой контейнер гидролиза. Поскольку давление сброшено, твердая биомасса может оставаться вверху, например, в контейнере и/или в паровом колпаке, по отношению к направлению потока пара из контейнера в выпускной клапан.

Контейнеры имеют выпускные клапаны 312a, 312b, которые обеспечивают перенос переработанной биомассы в варочное устройство.

Гидролитическое устройство по фиг. 3 может использоваться в способе стерилизации и гидролиза биомассы согласно варианту осуществления. Способ включает три фазы, которые могут осуществляться каждым из контейнеров:

1) На первой фазе биомасса в контейнере 302b нагревается тепловой энергией пара из устройства ТЭЦ. Биомасса нагревается до 120-125°C в зависимости от температуры пара на выходе с ТЭЦ после вырабатывающей электроэнергию турбины.

2) На второй фазе биомасса в контейнере 302b нагревается за счет регенерации тепла с третьей фазы нагрева в контейнере 302a. Температура в контейнере 302b повышается до уровня 140-160°C в зависимости от температуры нагретой биомассы третьей фазы (165-200°C). Температура биомассы приблизительно равняется среднему значению между первой и третьей фазами.

3) На третьей фазе биомасса в контейнере 302b нагревается очень горячим водяным паром (>+200°C) из процесса ТЭЦ до турбин, и он повышает температуру биомассы до уровня 165-200°C для конечной температуры гидролиза и стерилизации. Конечная температура зависит от типа обрабатываемой биомассы и желательной температуры переработки.

После того, как третья фаза гидролиза завершена, контейнер гидролиза может быть опустошен посредством открывания паровыпускного клапана 310b, а после открывания паровыпускного клапана может быть открыт выпускающий биомассу клапан 312b для переноса биомассы из контейнера гидролиза в варочное устройство. Паровой колпак предотвращает поступление переработанной биомассы в паровыпускной клапан 310b.

В процессе гидролиза, описанном выше со ссылкой на фиг. 3, контейнеры гидролиза соединены так, что тепловая энергия, например, тепло или пар, т. е. водяной пар, может регенерироваться с третьей фазы партии, перерабатываемой в одном контейнере гидролиза, в другой контейнер гидролиза для фазы 2 нагрева. Соединение между контейнерами может быть обеспечено по каналу, который может быть частью теплоутилизационной установки системы.

В оптимальном применении с достаточным временем теплопроводности половина регенерируемой тепловой энергии может переноситься на фазу 2 гидролиза в одном контейнере с фазы 3 гидролиза в другом контейнере. В определенных установках отработавшие газы из устройства ТЭЦ могут использоваться также при нагревании фазы 2 гидролиза.

Фиг. 4 иллюстрирует пример способа согласно варианту осуществления. Этот способ может осуществляться системой, проиллюстрированной на фиг. 1. Гидролитическое устройство может соответствовать примеру с фиг. 3. Данным способом можно производить поток материалов, проиллюстрированный на фиг. 2.

Способ может начинаться на этапе 402, когда система находится на автономной фазе работы. Автономной фазы работы может достичь после фазы пуска, где первые партии биомассы перерабатываются в целях получения энергии для переработки последующих партий. Автономная фаза работы может быть достигнута после того, как произведено достаточное количество высушенной биомассы, например, гранул, в качестве топлива для установки ТЭЦ в целях выработки электроэнергии и тепла для переработки последующих партий биомассы.

На этапе 'a' 404 исходная биомасса может поступать в гидролитическое устройство. Предпочтительно, полученная биомасса подвергается предварительной обработке. Предварительная обработка может включать удаление любого лишнего материала, например, камней и песка, и/или очистку и измельчение биомассы. Для очистки биомассы может использоваться ванна с водой. Подходящее измельчающее устройство может использоваться для измельчения биомассы до желательного размера частиц.

Биомасса может включать отходы биомассы из процесса производства биоэтанола и производства дизельного биотоплива из водорослей или масличных растений, где из растений извлекают масло путем приложения давления к биомассе. Биомасса может также включать биомассу животного происхождения, например, навоз и останки животных.

Гидролиз может представлять собой процесс термического гидролиза, при котором температуру биомассы повышают до уровня от 160 до 180 градусов Цельсия. Может также использоваться высокое давление. Гидролиз может включать санитарную обработку биомассы. Санитарной обработки можно добиться доведением температуры биомассы до 70 градусов Цельсия на 60 минут. Процесс гидролиза может включать несколько фаз, например, как описано выше в связи с фиг. 3.

В процессе гидролиза с использованием трех фаз тепло подают в партию, что регулируется посредством измерений температуры и времени по отношению к заданным значениям температуры и времени каждой фазы, и в результате этого партия переводится с текущей фазы на новую фазу на основании заданных значений температуры и времени, соблюдаемых для текущей фазы. Тепло, пар и вода для гидролиза могут быть получены от ТЭЦ.

На этапе 'b' 406 биомасса, переработанная гидролитическим устройством, может подаваться в варочное устройство. В варочном устройстве биомасса подвергается анаэробной варке (сбраживанию). Варка может осуществляться в одном или более контейнерах, в каждом из которых осуществляется одна или более фаз процесса анаэробной варки. Фазы процесса анаэробной варки включают: гидролиз, кислотообразование (кислотогенез), образование ацетата (ацетогенез) и образование метана (метаногенез). Гидролиз и варка могут осуществляться в одном контейнере, как описывается выше, при этом этапы 404 и 406 могут объединяться. Однако, если гидролиз осуществляется в отдельном устройстве, остальные фазы анаэробной варки могут быть осуществлены, а именно кислотообразование, образование ацетата и образование метана.

В данном примере варочное устройство представляет собой закрытый сосуд или контейнер, в котором часть биомассы превращается в биогаз. Он представляет собой сосуд, способный содержать жидкую или полутвердую биомассу. Он имеет одно впускное соединение для поступающей биомассы, один выпуск для биогаза и один выпуск для подвергнутой варке биомассы. Фиг. 11 иллюстрирует пример варочного устройства.

Предпочтительно, варка является термофильной. Она может осуществляться посредством выдерживания температуры в интервале 50-55°C. С другой стороны, к биомассе могут применяться и другие процессы анаэробной варки. Один пример процесса анаэробной варки представляет собой мезофильный процесс. В мезофильном процессе температура может поддерживаться на 34°C.

На этапе 'c' 408 биогаз, получаемый в варочном устройстве, может подаваться в установку по производству автомобильного топлива.

На этапе 'd' 410 тепло может регенерироваться из гидролитического устройства.

На этапе 'e' 412 биомасса, переработанная варочным устройством, может высушиваться за счет тепла, регенерируемого из гидролитического устройства. Остальная биомасса, которая не превращается в биогаз в варочном устройстве, может подаваться из варочного устройства в сушилку. Биомасса может высушиваться в твердую биомассу (SBM) для использования в производстве энергии в устройстве ТЭЦ.

На этапе 'f' 414 тепло может регенерироваться из сушилки.

На этапе 'g' 416 тепло, регенерируемое из сушилки, может подаваться на подогрев принимаемой исходной биомассы.

На этапе 'h' 418 тепло, регенерируемое из сушилки, может подаваться в центральное отопление (106a).

На этапе 'i' 420 высушенная биомасса из сушилки может подаваться в качестве топлива для производства электроэнергии. Электроэнергия может производиться на ТЭЦ в результате сжигания высушенной биомассы. Тепло может регенерироваться из ТЭЦ перед поступлением теплоты, например, пара, в турбину, и/или после того, как теплота прошла через турбину. Пар до турбины горячее, чем пар после турбины. Регенерированное тепло может подаваться на гидролиз, варку, сушку и/или центральное отопление. Регенерация тепла, представленная на фиг. 10, иллюстрирует пример с теплоэлектроцентралью.

Из золы высушенной биомассы после ее сжигания на ТЭЦ можно улавливать калий и фосфор. Предполагается, что большая часть вредных соединений разлагаются в процессе сжигания вследствие высоких температур (700-800°C). Зола может использоваться в качестве удобрения.

На этапе 422 способ завершается после того, как тепло от ТЭЦ, гидролитического устройства и/или сушилки регенерировано и утилизировано для подогрева, варки, сушки и/или центрального отопления. Способ завершается после того, как произведена высушенная биомасса, предназначенная служить топливом для производства электроэнергии на ТЭЦ. Тепло, производимое на ТЭЦ, может использоваться для гидролиза, варки, сушки и/или центрального отопления. Электроэнергия может использоваться для питания установки по производству автомобильного топлива.

Следует понимать, что вышеуказанный способ может осуществляться в системе непрерывно, например, в системе на фиг. 1, когда данная система находится в фазе непрерывной работы, где по меньшей мере одна партия биомассы уже высушена для снабжения топливом ТЭЦ. Соответственно, процесс может повторяться в течение работы системы, а этапы способа могут осуществляться снова. Таким образом можно перерабатывать множество партий биомассы, и получаемая от принятой партии энергия может использоваться для переработки принимаемых впоследствии партий биомассы. Предпочтительно, осуществляющая способ система обрабатывает каждую партию исходной биомассы таким образом, что из исходной биомассы могут быть получены тепло, высушенная биомасса, электроэнергия и автомобильное топливо. Высушенная биомасса может быть гранулирована для использования в ТЭЦ.

Фиг. 5 иллюстрирует пример технологической схемы в системе для автономного производства энергии согласно варианту осуществления. В описанной технологической схеме исходная биомасса перерабатывают посредством системы, включающей ТЭЦ 55, гидролитическое устройство 57, варочное устройство 51, установку 52 по производству автомобильного топлива, сушилку 54, гидролитическое устройство 57, которые могут быть сконфигурированы в соответствии с системой на фиг. 1. Таким образом, ТЭЦ 55, гидролитическому устройству 57, варочному устройству 51, установке 52 по производству автомобильного топлива и сушилке 54 могут соответствовать ТЭЦ 102, гидролитическое устройство 108, варочное устройство 110, установка 104 по производству автомобильного топлива и сушилка 116 на фиг. 1. Поток материалов в системе может быть таким, как описано на фиг. 2. Гидролитическое устройство может быть реализовано так, как описано на фиг. 3. Технологическая схема может реализовывать процесс по фиг. 4.

Технологическая схема иллюстрирует следующий процесс:

В систему принимают исходную биомассу 515a, 515b. Предпочтительно, исходную биомассу предварительно обрабатывают, например, биомассу измельчают, смешивают с водой и паром, т. е. водяным паром 511, 513 из ТЭЦ, и доставляют в вырабатывающую биотопливо установку для гидролиза и стерилизации. Вырабатывающая биотопливо установка может представлять собой гидролитическое устройство или блок, сочетающий в себе функциональные возможности гидролитического устройства и варочного устройства.

В вырабатывающей биотопливо установке происходят стерилизация и гидролиз на трех фазах, как описано на фиг. 3:

A) Первая фаза гидролиза и стерилизации происходит с нагреванием биомассы за счет тепла 511 от ТЭЦ.

B) Вторая фаза гидролиза и стерилизация представляет собой нагревание биомассы за счет тепла 512, регенерируемого из биомассы после нагрева третьей фазы.

C) Третья фаза гидролиза и стерилизации биомассы представляет собой нагревание биомассы за счет очень горячего пара от ТЭЦ 513.

После гидролиза и стерилизации стерилизованная биомасса 514 доставляется в варочное устройство. Биогаз производится в варочном устройстве посредством технологических фаз кислотообразования, образования ацетата и образования метана. После технологической фазы образования метана в результате переработки получаются биогаз 520 и переработанная биомасса 540.

Биогаз 520 доставляется в установку 52 по производству автомобильного топлива, где биогаз 520 очищается до высокочистого метана, биометанового топлива 530. Диоксид углерода 531, вода 532 и другие нежелательные вещества, такие как сера 533, отделяются от биогаза 520.

Переработанная биомасса 540 собирается и переносится в сушильную установку. Биомасса сначала высушивается в механической сушилке 54a, и в результате этого получаются частично высушенная биомасса 541 и обогащенная питательными веществами сточная вода 544.

Частично высушенная биомасса 541 переносится в термическую сушилку 54b по термоизолированному конвейеру 54c, расположенному в подогревателе 54d термической сушилки. Полученный в сушилке пар 542 перемещается из термической сушилки 54b в подогреватель 54d термической сушилки, где он нагревает частично высушенную биомассу 541 перед термической сушилкой 54b. Пар и сконденсировавшаяся вода 545 возвращаются в процесс.

В термической сушилке 54b частично высушенная биомасса 541 нагревается водяным паром, например, паром 543 от BFPD 57, и получаются SBM 551 и пар 542 сушилки.

SBM 551 может храниться в хранилище 56 SBM и использоваться в качестве топлива в установке ТЭЦ 55 в целях сжигания для производства энергии в виде горячей воды и водяного пара 560, которые могут впоследствии использоваться для производства электроэнергии 561.

Система может включать укороченный трубопровод 53 для соединения варочного устройства и механической сушилки. В случае загрязнения партии эта загрязненная партия будет направляться в сушилку через укороченный трубопровод. Таким образом, загрязненный контейнер в варочном устройстве может подвергаться стерилизации и промыванию горячей водой 560 из электроцентрали 55.

Фиг. 6 представляет пример потока тепловой энергии в системе согласно варианту осуществления. Поток тепловой энергии описывается в отношении тепла, но тепловая энергия может также представлять собой горячую воду или пар, т. е. водяной пар. Поток тепловой энергии описывается в отношении гидролитического устройства 622 и термической сушилки 623, которым соответствуют гидролитическое устройство 108, сушилка 116 и варочное устройство 110 на фиг. 1. Гидролитическое устройство может быть построено так, как описано на фиг. 3. Конструкция сушилки может быть такой, как описано на фиг. 5.

На этапе 601 тепло поступает из ТЭЦ в гидролитическое устройство 622. Гидролиз может осуществляться на трех фазах 604, 605, 607. Тепло от ТЭЦ может использоваться для нагревания принимаемой на гидролиз биомассы до желательной температуры для первой фазы 604 гидролиза. Тепло после последней фазы 607 гидролиза из партии 608, переработанной гидролитическим устройством, может подаваться 609 на вторую фазу 605 следующей партии, перерабатываемой гидролитическим устройством. Третья фаза гидролиза может получать тепло 603 от ТЭЦ. Тепло 601 от ТЭЦ на первую фазу может быть выделено после турбин на ТЭЦ, в то время как тепло 603 на третью фазу может быть выделено с ТЭЦ до турбин.

Гидролиз может давать избыточное тепло 610, которое не используется внутри гидролитического устройства. Это избыточное тепло может подаваться 620 на подогрев биомассы 602, поступающей в гидролитическое устройство. С другой стороны, избыточное тепло может подаваться 611, 612 для использования в термической сушилке и/или в центральном отоплении. Некоторая часть 611 избыточного тепла может использоваться в термической сушилке, а некоторая часть избыточного тепла может использоваться в центральном отоплении. Если избыточное тепло не используется в термической сушилке или в центральном отоплении, это избыточное тепло может подаваться 621 на подогрев исходной биомассы 602 перед гидролизом.

С другой стороны, избыточное тепло 610 может, в качестве дополнения или в качестве альтернативы, подаваться 611 в термическую сушилку для использования при сушке биомассы. С другой стороны, избыточное тепло 610, которое не используется в термической сушилке 623, может подаваться 621 в гидролитическое устройство для использования при сушке биомассы.

Анаэробная варка расходует некоторую тепловую энергию 613. Кроме того, механическая сушка подвергнутой варке биомассы расходует тепловую энергию 614.

В термической сушилке 623 тепло, регенерированное из гидролитического устройства, ТЭЦ, варочного устройства и термической сушилки 616, может регенерироваться и использоваться 618 в термической предварительной сушилке 615 или направляться на подогрев биомассы, поступающей в гидролитическое устройство. Некоторая тепловая энергия может оставаться в твердой биомассе 619.

Следует понимать, что ТЭЦ производит электроэнергию, которая может использоваться для запитывания операций в системе, включая предварительную переработку биомассы, циркуляцию биомассы в варочном устройстве, производство гранул, производство автомобильного топлива и автоматизацию процесса, например, приведение в действие клапанов и конвейерных лент. Избыточная электроэнергия может направляться в электрическую сеть.

Фиг. 7 иллюстрирует пример термоизоляции 700 в системе согласно варианту осуществления. Термоизоляция может включать термоизоляционную массу 702 и изоляцию 704 от теплового излучения. Изоляционная масса может представлять собой, например, минеральную вату. Изоляция от излучения может представлять собой металлическую фольгу. Система или части системы могут изолироваться термоизоляцией и располагаться в термоизолированном пространстве 706 с неподвижным воздухом, действующим в качестве изоляции.

Система может представлять собой систему, описанную на фиг. 1. Термоизоляция может использоваться для изоляции одной или более частей системы, проиллюстрированной на фиг. 1. Соответственно, каждая часть системы может быть изолирована трехслойной изоляцией, включающей 1) слой изоляционной массы для уменьшения теплопроводности, 2) слой металлической фольги для возврата теплового излучения в устройство, 3) изоляционный слой в виде неподвижного воздуха.

Вариант осуществления относится к способу усовершенствования существующей установки ТЭЦ. Обращаясь к объектам по фиг. 2, BFPD 207, установка по производству автомобильного топлива и сушилка могут объединяться с существующим устройством ТЭЦ. Таким образом, биомасса может перерабатываться в топливо для производства электроэнергии и тепла на ТЭЦ. Работающая на традиционном ископаемом топливе ТЭЦ может быть превращена в ТЭЦ, работающую на возобновляемой энергии, и установку по производству возобновляемого автомобильного топлива.

Фиг. 8 иллюстрирует пример контроллера 800 для системы согласно варианту осуществления. Контроллер 800 может быть контроллером в системе на фиг. 1. Контроллер включает интерфейсный блок 814 для сообщения с устройствами системы и одним или более датчиками, клапанами и конвейерными лентами. К интерфейсному блоку подсоединен блок обработки (PU) 802 для сообщений с системой. К блоку обработки могут быть подсоединены запоминающее устройство 804 и селекторный блок 812. Запоминающее устройство может хранить инструкции, предназначенные для выполнения блоком обработки. Блок обработки может управлять блоком связи и селекторным блоком по командам согласно инструкциям для управления регенерацией тепла, управления потоками материалов и контроля за параметрами системы.

Связь может быть проводной или беспроводной. Проводные соединения могут быть реализованы электрическими проводами, например, в виде соединения Ethernet, или магистральными шинами, например, «Profibus». Беспроводные соединения могут быть реализованы, например, с использованием беспроводных соединений по локальной сети на основе спецификации IEEE 802.11.

Селекторный блок может выбирать параметры 808, 810, используемые в системе для переработки биомассы. Эти параметры могут включать одно или более значений из значений температуры, значений влажности, значений pH, значений давления и/или значений массы для различных частей или фаз переработки биомассы. Селекторный блок может осуществлять выбор используемых параметров на основании типа перерабатываемой биомассы. Кроме того, получаемая от датчиков информация может использоваться для определения характеристик теплового потока между по меньшей мере одной из частей системы и партиями биомассы, перерабатываемой данной системой.

Характеристики теплового потока могут использоваться для определения параметров в системе.

Следует понимать, что соединения между блоками в контроллере могут представлять собой электрические соединения, и один или более из блоков могут быть объединены в один блок, или функциональные возможности конкретного блока могут быть разделены между другими блоками.

Селекторный блок, контроллер и интерфейсный блок могут быть предусмотрены в виде отдельных блоков, или они могут быть интегрированы в единый блок. Запоминающее устройство может быть предусмотрено в каждом из блоков, если это необходимо для хранения информации, включающей, но не ограниченной этим, технологические параметры, значения массы, значения pH, значения температуры и значения давления и коды компьютерных программ. Отдельные блоки могут сообщаться по проводным и беспроводным соединениям, как описывается выше. Блоки могут также быть реализованы в компьютере, платах расширителей шины, электронных схемах, микросхеме, процессоре, микроконтроллере или их сочетаниях.

Фиг. 9 иллюстрирует пример способа управления системой согласно варианту осуществления. Этот способ может осуществляться контроллером на фиг. 1. Контроллер может быть реализован согласно описанию на фиг. 8. Способ может начинаться на этапе 902, когда контроллер устанавливается в систему для переработки биомассы. Пример системы проиллюстрирован на фиг. 1. Система предпочтительно достигла той фазы работы, где она работает в автономном режиме, или по меньшей мере один контейнер гидролиза достиг конечной фазы гидролиза. Гидролиз может иметь три фазы, как описано выше.

На этапе 904 открывают тепловыпускной клапан контейнера гидролиза. Тепловыпускной клапан может быть тепловыпускным клапаном, соединенным с теплоутилизационной установкой. Тепло высвобождается из контейнера через этот выпускной клапан. Тепло может переноситься в другой контейнер гидролиза, в варочное устройство, в сушилку или в центральное отопление через теплоутилизационную установку.

На этапе 906 могут измеряться температура и/или давление контейнера гидролиза. В контейнере гидролиза могут быть установлены датчик температуры и/или датчик давления для измерения температуры или давления внутри контейнера гидролиза. Может также измеряться истекшее время. Время может измеряться по отношению к одному или более событиям в процессе. Событием может быть открывание теплового клапана на этапе 904. Соответственно, могут измеряться один или более параметров из температуры, времени и давления, и такие измерения могут проводиться непрерывно или запускаться событием, например, открывания теплового клапана.

Если на этапе 908 измеренные значения времени, давления и/или температуры превышают пороговые уровни, установленные для соответствующей величины, способ может переходить на этап 910, где открывается выпускающий биомассу клапан для переноса биомассы в варочное устройство. Пороговое значение времени, давления и температуры может устанавливаться посредством экспериментов таким образом, что эффективность регенерации тепла из контейнера гидролиза может сохраняться высокой при оптимизации выхода процесса, измеряемого как количество биомассы, переработанной за единицу времени. Если на этапе 908 установленное пороговое значение не превышено, способ продолжается на этапе 906.

В варианте осуществления выпускающий биомассу клапан может открываться после определения снижения уровня давления внутри гидролитического устройства ниже порогового значения давления. Таким образом, поток биомассы из контейнера гидролиза может оставаться под контролем и предотвращаться опасность для персонала, который может находиться поблизости.

На этапе 912 процесс может завершаться после того, как биомасса удалена из контейнера гидролиза. После этого данный контейнер гидролиза может повторно загружаться следующей партией биомассы, которая может перерабатываться фазами. На заключительной фазе гидролиза следующей партии способ может осуществляться снова с этапа 902.

Фиг. 10 иллюстрирует пример теплоэлектроцентрали для системы согласно варианту осуществления. ТЭЦ включает котел 1002, турбину 1004, генератор 1008 и дымовую трубу 1014. ТЭЦ может быть частью системы, проиллюстрированной на фиг. 1. Фиг. 2 иллюстрирует потоки материалов в системе. Поток материала может быть получен как часть процесса, описанного на фиг. 4. Высушенная биомасса, переработанная системой, сжигается в котле, и отработанные газы из котла могут направляться в дымовую трубу. Высушенная биомасса может быть гранулированной перед сжиганием. Котел производит пар, т. е. водяной пар, который подается в турбину, приводящую в действие генератор для производства электроэнергии 1012. ТЭЦ может включать необходимые средства, включая каналы, трубопроводы и клапаны, для регенерации тепловой энергии в виде отработанных газов 1016 из котла и/или пара 1006, 1018 из турбины в гидролитическое устройство, варочное устройство и термическую сушилку в системе. Когда ТЭЦ включает более чем одну турбину, тепловая энергия 1006 может отводиться до последней турбины, и/или тепловая энергия 1018 может отводиться после последней турбины. Таким образом, в случае высокой потребности в тепловой энергии пар 1006 может отводиться после его использования для приведения в действие по меньшей мере одной турбины, но до того, как пар поступит в последнюю турбину. С другой стороны, если потребность в тепловой энергии низка, пар 1018 может отводиться после всех турбин на ТЭЦ. Описанная ТЭЦ обеспечивает то, что может регулироваться количество тепловой энергии, подаваемой на переработку биомассы в гидролитическое устройство, варочное устройство и сушилку.

Предлагаемые устройства включают процессоры и запоминающие устройства, которые могут использоваться в варианте осуществления. Например, контроллер, интерфейсный блок и селекторный блок могут представлять собой программные приложения, или модули, или блоки, предназначенные для выполнения арифметических операций, или программы (включая дополнительные или обновленные программные процедуры), исполняемые операционным процессором. Программы, также называемые программными продуктами, включая программные процедуры, сетевые приложения и макросы, могут храниться на любом машиночитаемом носителе данных, и они включают в себя программные инструкции для осуществления конкретных задач. Все модификации и конфигурации, требуемые для реализации функциональных возможностей варианта осуществления, могут осуществляться как процедуры, которые могут быть реализованы как дополнительные или обновленные программные процедуры, специализированные микросхемы (ASIC) и/или программируемые микросхемы. Кроме того, программные процедуры могут загружаться в устройство. Устройство, такое как контроллер или соответствующий модуль контроллера, может быть выполнено в виде компьютера или микропроцессора, такого как однокристальный компьютерный элемент, включающий по меньшей мере запоминающее устройство для обеспечения области памяти, используемой для арифметических операций, и операционный процессор для выполнения арифметических операций. Пример операционного процессора включает блок центрального процессора. Запоминающее устройство может быть съемным запоминающим устройством, которое разъемно присоединяется к устройству.

Фиг. 11 иллюстрирует систему и способ управления варкой согласно варианту осуществления. Варка может представлять собой анаэробную варку, осуществляемую в варочном устройстве в системе по фиг. 1. Система и способ по фиг. 11 могут обеспечивать управление степенью анаэробной варки. В системе и способе измеряют массу перерабатываемой варочным устройством партии и влажность биогаза, выпускаемого из варочного устройства, для определения окончания варки биомассы.

Управление степенью варки может использоваться для регулирования количества производимых видов биотоплива – автомобильного топлива в виде биометана и твердого биотоплива для производства тепла и электроэнергии. В пользу большего производства твердого биотоплива для производства большего количества тепла и электроэнергии, анаэробная варка будет прерываться прежде, чем вся вывариваемая биомасса превратится в биогаз. Для обеспечения автономной работы нужно производить достаточно твердой биомассы, чтобы обеспечивать достаточную для процесса тепловую энергию. Кроме того, может оказаться желательным регулирование количества биогаза и твердого биотоплива вследствие экономических ситуаций, например, зимой в условиях более холодного климата, существует потребность в большем количестве электроэнергии и тепловой энергии, чем автомобильного топлива, и тогда экономически выгодно производить больше твердого биотоплива и меньше биогаза.

Количество производимой твердой биомассы регулируется количеством подвергнутой варке биомассы 1103, выходящей из устройства анаэробной варки (AD) 1106. Биомасса 1101 закачивается впускным насосом AD 1104 через впускной клапан AD 1105 в устройство AD 1106, где биомасса подвергается варке. В результате варки производятся биогаз 1102 и подвергнутая варке биомасса 1103. Для установления того момента времени, где процесс достигал степени варки и доступно желательное количество подвергнутой варке биомассы 1103, блок 1112 управления отслеживает изменение веса биомассы в устройстве AD 1106, измеряемое датчиком 1107 массы, в сумме с массой водяного пара в выпускаемом биогазе 1102 либо как функцию на основе информации от измерителя 1110 объема газа и информации от влагомера 1111, либо оценки массы количества воды в биогазе другими средствами.

В качестве примера, масса партии биомассы в 1101 составляет 1000 кг, а масса сухого вещества в партии составляет 100 кг, и из этой информации нам известно, что количество воды, mводы в биогазе на входе, составляет 900 кг. Установим желательное количество подвергнутой варке биомассы на выходе, mподвергнутой варке биомассы на выходе, на уровне 55%, что соответствует 55 кг в партии. В тот момент времени, когда величина массы, mпартии AD, от датчика 1107 массы составляет 945 кг, а вода в выпускаемом биогазе, mводы в биогазе на выходе, 1102 составляет 10 кг на основании измеренной информации от измерителя 1110 объема газа и влагометра 1111, партия готова и может быть перемещена из устройства AD 1006, управляемого блоком 1112 управления, управляющим выпускным насосом AD 1109 и открывающим выпускной клапан 1108. Содержание сухого вещества в партии биомассы составляет:

mподвергнутой варке биомассы на выходе = mпартии AD + mводы в биогазе на выходе – mводы в биомассе на входе

mподвергнутой варке биомассы на выходе = 945 кг + 10 кг – 900 кг

mподвергнутой варке биомассы выходе = 55 кг.

Фиг. 12 иллюстрирует регенерацию тепловой энергии для гидролиза согласно варианту осуществления. Регенерация тепловой энергии может осуществляться в системе по фиг. 1. Тепловая энергия может регенерироваться из биомассы, переработанной гидролитическим устройством. Гидролитическое устройство может быть гидролитическим устройством по фиг. 3. Соответственно, тепло может регенерироваться из партии биомассы, извлеченной из гидролитического устройства после ее переработки гидролитическим устройством. Следующая партия биомассы может нагреваться регенерированным теплом из тепла, регенерируемого из переработанной партии биомассы. Когда тепло переносится от переработанной партии к следующей партии, подлежащей переработке гидролитическим устройством, переработанная партия биомассы охлаждается и может быть подана в варочное устройство.

Регенерация теплоты может осуществляться блоком теплообменников. Блок теплообменников может включать узел с двумя теплообменниками для более эффективного охлаждения гидролизованной биомассы, чем с единственным теплообменником. Кроме того, при подогреве биомассы перед гидролизом может использоваться больше тепла. Тепловая энергия от гидролиза регенерируется посредством пропускания гидролизованной биомассы 1201 через теплообменник A 1210, где гидролизованная биомасса 1201 охлаждается до частично охлажденной биомассы 1202 частично нагретой технологической водой 1205. Частично нагретая технологическая вода 1205 отбирает тепловую энергию от гидролизованной биомассы 1201 и превращается в нагретую технологическую воду 1206, используемую при подогреве биомассы перед гидролизом. Далее частично охлажденная биомасса 1202 перекачивается насосом 1207 в теплообменник B 1211, она охлаждается до охлажденной биомассы 1203 технологической водой 1204. В этом процессе в теплообменнике B 1211 технологическая вода 1204 нагревается до частично нагретой технологической воды 1205. Блок 1209 управления измеряет температуру охлажденной биомассы 1203 и регулирует операцию теплопереноса, задавая скорость насоса 1207. Если охлажденная биомасса 1203 оказывается слишком теплой, то блок 1209 управления устанавливает насос 1207 на более низкую скорость, чтобы обеспечить возможность лучшего теплопереноса от биомассы 1201 и 1202 к технологической воде 1204 и 1205. Если охлажденная биомасса 1203 оказывается слишком холодной, то блок 1209 управления устанавливает насос 1207 на более высокую скорость, чтобы обеспечить меньший теплоперенос от биомассы 1201 и 1202 к технологической воде 1204 и 1205.

В качестве примера, температура технологической воды составляет 40°C, а температура гидролизованной биомассы составляет 100°C. Сначала гидролизованная биомасса охлаждается в теплообменнике A со 100°C до приблизительно 80°C, а частично нагретая технологическая вода, поступающая в теплообменник A, нагревается с приблизительно 60°C до приблизительно 80°C в теплообменнике A. Затем частично охлажденная биомасса охлаждается в теплообменнике B с приблизительно 80°C до приблизительно 60°C технологической водой, которая нагревается от температуры 40°C до приблизительно 60°C. Дополнительное охлаждение охлажденной биомассы может быть организовано при эксплуатации насоса на менее высокой скорости, использовании более холодной технологической воды (например, 30°C) или закачивании холодной воды в анаэробный дигестер.

Если тепло переносится в теплообменнике A надлежащим образом, температуры нагретой технологической воды на подогрев биомассы и частично охлажденной биомассы представляют собой одну и ту же температуру, составляющую приблизительно 80°C. Кроме того, если тепло переносится в теплообменнике B надлежащим образом, температуры частично охлажденной биомассы и частично нагретой технологической воды представляют собой одну и ту же температуру, составляющую приблизительно 60°C. Если бы использовался единственный теплообменник, температуры охлажденной биомассы и нагретой технологической воды были бы близкими к 70°C.

Фиг. 13 иллюстрирует цикл сушки для системы согласно варианту осуществления. Цикл сушки может осуществляться в сушилке в системе по фиг. 1. Сушилка может включать механическую сушилку 1302, термическую сушилку 1304, как описано выше. Биомасса может поступать в сушилку после варки биомассы в варочном устройстве. Принятая биомасса может сначала высушиваться в цикле сушки механической сушилкой, а после механической сушилки – термической сушилкой. Механическая сушилка и термическая сушилка образуют части цикла сушки, в котором каждая часть сушит биомассу в течение определенного времени. Пропорции части механической сушки и части термической сушки в цикле сушки определяются на основании уровня влажности биомассы, высушенной термической сушилкой, и/или доступного тепла, например, водяного пара, поступающего в термическую сушилку.

Процессы высушивания как в механических сушилках 1302, так и в термических сушилках 1304 могут регулироваться раздельно для обеспечения желательного уровня влажности высушенной биомассы 1305. Подвергнутая варке биомасса 1301 сначала высушивается в механической сушилке 1302. После механической сушилки частично высушенная биомасса 1303 переносится в термическую сушилку 1304. В термической сушилке 1304 частично высушенная биомасса высушивается до тех пор, пока она не достигнет желательного уровня влажности. Уровень влажности частично высушенной биомассы контролируется датчиком 1306 влажности. Когда желательный уровень содержания сухого вещества достигнут, цикл сушки завершается, а высушенная биомасса 1305 извлекается из термической сушилки 1304. Блок 1309 управления контролирует уровень влажности частично высушенной биомассы 1303 посредством датчика 1306 влажности. Блок 1309 управления может регулировать регулировочный клапан 1308, чтобы регулировать тепло на этапе 1307, которое сушит частично высушенную биомассу 1303 в термической сушилке 1304. Блок 1309 управления может также управлять блок 1310 управления механической сушилкой, чтобы регулировать степень процесса высушивания в механической сушилке 1302 и уровень влажности частично высушенной биомассы 1303.

В качестве примера, блок 1309 управления контролирует уровень влажности высушенной биомассы 1305 на выходе посредством датчика 1306 влажности, и если уровень влажности находится на приемлемом уровне, блок 1309 управления может регулировать количество тепла на этапе 1307 путем управления регулировочным клапаном 1308. Если уровень влажности в высушенной биомассе 1305 на выходе находится на приемлемом уровне, блок 1309 управления может ограничивать количество тепла на этапе 1307 посредством регулировки регулировочного клапана 1308 так, чтобы влажность высушенной биомассы 1305 на выходе была на приемлемом уровне, контролируемом датчиком 1306 влажности. Таким образом, тепловая энергия может переноситься для других целей. Если на этапе 1307 имеется больше тепла, чем нужно в термической сушилке 1304, блок 1309 управления может регулировать уровни механической и термической сушки. В таком случае блок 1309 управления может приводить в действие блок 1310 управления механической сушилкой, управляя процессом высушивания в механической сушилке 1302 для удаления меньшего количества влаги из подвергнутой варке биомассы 1301 и экономии электроэнергии в процессе механической сушки. Блок 1309 управления может в этом случае отрегулировать регулировочный клапан 1308 так, чтобы дать больше тепла на этап 1307 для получения приемлемого результата сушки у высушенной биомассы 1305 на выходе, контролируемого датчиком 1306 влажности.

Фиг. 14 иллюстрирует управление мощностью для внешних источников электроэнергии согласно варианту осуществления. Система может включать в себя систему по фиг. 1, а также включает ТЭЦ 1402, гидролитическое устройство 1416, анаэробное варочное устройство 1417, механическую сушилку 1418, термическую сушилку 1419 и гранулировочную машину 1420. Система может включать в себя интерфейс к внешнему источнику энергии. Внешний источник энергии может представлять собой электрическую сеть, ветряную или солнечную электростанцию.

Фиг. 14 иллюстрирует систему и способ управления мощностью, где автомобильное топливо, тепло и электроэнергия производятся теплоэлектроцентралью, запитываемой высушенной биомассой, и/или теплом и электроэнергией, получаемыми из внешнего источника энергии. Система может эксплуатироваться частично или полностью за счет электроэнергии из внешнего источника энергии; например, вследствие необходимости в переработке биомассы и производстве биотоплива в течение перерывов на обслуживание ТЭЦ, в течение фазы пуска системы перед автономной фазой работы или при работе в качестве поставщика управляющей мощности с внешними поставщиками энергии, такими как ветряная электростанция или солнечная электростанция, и используя их избыточное производство электроэнергии в течение пикового производства. Система может быть совместно расположена с внешним поставщиком энергии, или она может быть подключена к внешнему поставщику энергии по электрической сети.

Система может иметь по меньшей мере два режима работы, в том числе автономный режим работы, где производство автомобильного топлива, тепла и электроэнергии обеспечивается за счет энергии, получаемой из партий исходной биомассы, поступающей в процесс и перерабатываемой в высушенную биомассу, например, гранулы, служащие топливом для ТЭЦ, и режим работы с поставщиком управляющей мощности, где производство автомобильного топлива, тепла и электроэнергии обеспечивается за счет энергии, получаемой из внешнего источника энергии, например, источника электрической энергии. Переработка исходной биомассы при автономном режиме работы описана в вышеприведенных вариантах осуществления, например, на фиг. 4. Следует понимать, что энергия может быть получена в целях производства автомобильного топлива, тепла и электроэнергии с использованием как автономного режима работы, так и режима работы с поставщиком управляющей мощности, при котором ТЭЦ может производить тепло и электроэнергию из переработанной высушенной биомассы, а внешний источник энергии может использоваться для производства тепла и электроэнергии. Далее система описывается в следующем более подробном примере.

При работе в режиме с поставщиком управляющей мощности, ТЭЦ 1402 не обеспечивает или лишь частично обеспечивает тепло 1414 ТЭЦ и электроэнергию 1407 ТЭЦ. Когда энергия не производится или производится лишь частично, то к системе подключается внешний источник 1401 электрической энергии посредством входного переключателя 1404 электроэнергии, который работает под управлением управляющего реле 1406, которым управляет блок 1405 управления.

Когда система настроена на работу за счет внешнего источника 1401 электрической энергии, блок 1405 управления управляет управляющим реле 1406, управляющим реле 1410 и переключателем 1425 котла.

Когда блок 1405 управления приводит в действие управляющее реле 1406, чтобы сработал входной переключатель 1404 электроэнергии, подключая внешнюю электроэнергию 1403, то обеспечиваемая внешней электроэнергии электрическая энергия 1403 подается на электрический котел 1408, гидролитическое устройство 1416, анаэробное варочное устройство 1417, механическую сушилку 1418, термическую сушилку 1419 и гранулировочную машину 1420.

Когда осуществляется работа на внешней электроэнергии 1403, блок 1405 управления включает переключатель 1425 котла на подачу электроэнергии на электрический котел 1408, где электронагревательное устройство 1409 нагревает воду 1412 для производства обеспечиваемого внешней энергией тепла 1413. Электрический котел 1408 может также быть встроен в гидролитическое устройство 1416.

Блок 1405 управления приводит в действие управляющее реле 1410, чтобы сработал трехходовой тепловой клапан 1411, который соединяет обеспечиваемое внешней энергией тепло 1413 в качестве тепловой энергии для гидролиза 1415 с гидролитическим устройством 1416.

Когда осуществляется работа на внешней электроэнергии 1403, система работает в нормальном режиме по переработке биомассы 1421 в гидролитическом устройстве 1416, в анаэробном варочном устройстве 1417, в механической сушилке 1418, в термической сушилке 1419 и в гранулировочной машине 1420, производя биогаз 1422 и твердое биотопливо или гранулы 1423, используемые в дальнейшем в качестве управляющей мощности на ТЭЦ 1402 для производства тепла 1414 ТЭЦ и электроэнергии 1407 ТЭЦ или использования по другим назначениям.

Чтобы система работала полностью на внешнем источнике 1401 электроэнергии и без тепла 1414 ТЭЦ и без электроэнергии 1407 ТЭЦ, блок 1405 управления переключает управляющее реле 1406, чтобы привести в действие входной переключатель 1404 электроэнергии, отключив подсоединение 1407 электроэнергии ТЭЦ. Затем блок 1405 управления также отключает тепло 1414 ТЭЦ, приводя в действие управляющее реле 1410 для срабатывания трехходового теплового клапана 1411.

Когда блок ТЭЦ 1402 возвращается в эксплуатацию, блок 1405 управления приводит в действие управляющее реле 1406, чтобы сработал входной переключатель 1404 электроэнергии для переключения на электроэнергию 1407 ТЭЦ и отключения подвода внешней электроэнергии 1403. Блок 1405 управления также приводит в действие управляющее реле 1410, чтобы включать тепло 1414 ТЭЦ и отключить обеспечиваемое внешней энергией тепло 1413, и закрывает переключатель 1425 котла.

Следует понимать, что для реализации системы и способа, описанных в вариантах осуществления, можно использовать один или более контроллеров, описанных на фиг. 8.

Системы, такие как система переработки биомассы, электростанции на возобновляемых источниках энергии и установки по производству автомобильного топлива и/или другие соответствующие устройства, системы или аппараты, реализующие функциональные возможности системы, устройства или установки, описанных вариантом осуществления, включают не только средства предшествующего уровня техники, но и средства для a) приема исходной биомассы в гидролитическое устройство, b) подачи переработанной гидролитическим устройством биомассы в варочное устройство, c) подачи полученного в варочном устройстве биогаза в установку по производству автомобильного топлива, d) регенерации тепла из гидролитического устройства, e) высушивания биомассы, переработанной варочным устройством за счет тепла, регенерированного из гидролитического устройства, f) регенерации тепла из сушилки, g) подачи регенерированного из сушилки тепла в гидролитическое устройство для его использования при подогреве принимаемой исходной биомассы, h) подачи регенерированного из сушилки тепла в центральное отопление (106a), i) снабжения производства электроэнергии топливом в виде высушенной биомассы из сушилки.

Более конкретно, они включают средства для реализации функциональных возможностей соответствующего аппарата или системы, описанных вариантом осуществления, и они могут включать отдельные средства для каждой отдельной функции, или же средства могут быть выполнены с возможностью осуществления двух или более функций.

Описанные здесь методы и способы могут быть реализованы разнообразными средствами. Например, контроллер для системы согласно варианту осуществления может быть реализован одним или более процессорами, микропроцессорами, другими электронными блоками, предназначенными для осуществления описанных здесь функций, или их сочетанием, например, компьютерным блоком. В случае программно-аппаратного обеспечения или программного обеспечения такая реализация может осуществляться посредством модулей по меньшей мере одного набора микросхем («чипсета») (например, процедур, функций и т. д.), которые осуществляют описанные здесь функции. Коды программного обеспечения могут храниться в запоминающем блоке и выполняться процессорами. Запоминающий блок может быть реализован внутри процессора или вне процессора. В последнем случае он может быть подсоединен с возможностью связи к процессору через разнообразные средства, известные в данной области техники. Кроме того, компоненты описанной здесь компоновки могут быть перегруппированы и/или дополнены вспомогательными компонентами в целях содействия достижению разнообразных аспектов и т. д., описываемых в отношении них, и они не ограничены теми конкретными конфигурациями, которые изложены на представленных чертежах, как будет понятно специалистам в данной области техники.

Таким образом, согласно варианту осуществления, система может включать средства обработки, выполненные с возможностью реализации функциональных возможностей, описанных в любом из вышеприведенных вариантов осуществления. В одном варианте осуществления, по меньшей мере один процессор, запоминающее устройство и код компьютерной программы образуют вариант осуществления средств обработки для реализации вариантов осуществления изобретения.

Описанные выше варианты осуществления могут быть также реализованы в форме компьютерного процесса, определяемого компьютерной программой. Компьютерная программа может быть в форме кода источника, форме объектного кода или в некоторой промежуточной форме, и она может храниться на некоторого рода носителе, который может представлять собой любое хранилище или устройство, способное исполнять программу. Например, компьютерная программа может храниться на распространяемом носителе компьютерных программ, считываемом компьютером или процессором. Носитель компьютерной программы может представлять собой, но не ограничиваясь ими, например, носитель записи, компьютерное запоминающее устройство, постоянное запоминающее устройство, электрический несущий сигнал, телекоммуникационный сигнал и пакет дистрибутивного программного обеспечения.

Несмотря на то, что изобретение было описано выше со ссылкой на пример, соответствующий сопровождающим чертежам, очевидно, что изобретение им не ограничено, но может быть модифицировано несколькими путями в пределах объема прилагаемой формулы изобретения. Поэтому все слова и выражения должны истолковываться в широком смысле, причем они предназначены иллюстрировать, а не ограничивать вариант осуществления.

Специалисту в данной области техники будет очевидно, что по мере развития технологии замысел изобретения может быть реализован разнообразными способами. Кроме того, специалисту в данной области техники понятно, что описанные варианты осуществления могут, но не обязательно должны, сочетаться с другими вариантами осуществления разнообразными способами.

Изобретение относится к способу переработки биомассы и системе для переработки биомассы. Система включает теплоэлектроцентраль, интерфейс для подачи биогаза в установку по производству автомобильного топлива, интерфейсы для подачи горячей воды и пара к системе центрального отопления и электроэнергии к электрической сети, гидролитическое устройство, варочное устройство, сушилку и теплоизоляционную установку, которые функционально связаны для переноса тепла, промежуточных и конечных продуктов процесса. Способ переработки биомассы включает этапы приема биомассы в гидролитическое устройство, подачи переработанной в гидролитическом устройстве биомассы в варочное устройство, подачи биогаза из варочного устройства в установку по производству автомобильного топлива, сушки переработанной в варочном устройстве биомассы, регенерации тепла из гидролитического устройства и сушилки, использования регенерированного тепла для подогрева исходной биомассы и центрального отопления, получения высушенной биомассы в качестве топлива для производства электроэнергии. Обеспечивается производство автомобильного топлива, тепла и электроэнергии из возобновляемой биомассы. 2 н. и 20 з.п. ф-лы, 14 ил.

1. Способ переработки биомассы системой (100), включающей теплоэлектроцентраль (102), интерфейс (114) для подачи биогаза в установку (104) по производству автомобильного топлива, интерфейсы (114) к системе центрального отопления (106a) и электрической сети (106b), а также гидролитическое устройство (108), варочное устройство (110), сушилку (116) и теплоутилизационную установку (112), которые функционально связаны для переноса тепла, промежуточных продуктов и конечных продуктов процесса, причем способ включает:

a) прием исходной биомассы в гидролитическое устройство (108);

b) подачу биомассы, переработанной гидролитическим устройством (108), в варочное устройство (110);

c) подачу биогаза, полученного в варочном устройстве (110), в установку (104) по производству автомобильного топлива;

d) регенерацию тепла из гидролитического устройства (108);

e) сушку биомассы, переработанной варочным устройством (110), за счет тепла, регенерированного из гидролитического устройства (108);

f) регенерацию тепла из сушилки (116);

g) подачу тепла, регенерированного из сушилки (116), в гидролитическое устройство (108) для его использования при подогреве принимаемой исходной биомассы;

h) подачу тепла, регенерированного из сушилки (116), в центральное отопление (106a);

i) снабжение производства электроэнергии топливом в виде высушенной биомассы из сушилки (116).

2. Способ по п. 1, в котором перерабатывают множество последовательных партий биомассы, а гидролиз осуществляют на множестве последовательных фаз для каждой из партий биомассы, так что предыдущую фазу гидролиза одной партии нагревают теплом, регенерируемым из последующей фазы гидролиза другой партии.

3. Способ по любому из пп. 1 или 2, в котором гидролиз осуществляют на множестве последовательных фаз, определяемых температурами, причем температуры фаз увеличиваются от первой фазы к последней фазе.

4. Способ по любому из предшествующих пунктов, в котором перерабатывают множество последовательных партий биомассы, а гидролиз осуществляют на множестве последовательных фаз для каждой из партий биомассы, причем упомянутые последовательные фазы включают первую фазу, нагреваемую теплом, регенерированным из теплоэлектроцентрали (102), вторую фазу, нагреваемую теплом, регенерированным из второй фазы гидролиза, и третью фазу, нагреваемую избыточным теплом, регенерированным из теплоэлектроцентрали (102), причем упомянутое избыточное тепло утилизируют из теплоэлектроцентрали (102) до турбины для выработки электроэнергии.

5. Способ по любому из предшествующих пунктов, в котором биомассу стерилизуют гидролитическим устройством (108) за счет тепла из теплоэлектроцентрали (102).

6. Способ по любому из предшествующих пунктов, в котором регенерируют тепло от партии биомассы, переработанной гидролитическим устройством, и следующую партию биомассы нагревают за счет этого тепла, регенерируемого из переработанной гидролитическим устройством партии, причем переработанную гидролитическим устройством биомассу охлаждают и подают в варочное устройство.

7. Способ по любому из предшествующих пунктов, в котором партию биомассы перерабатывают варочным устройством и измеряют массу партии и влажность биогаза, выпускаемого из варочного устройства, для определения окончания варки биомассы.

8. Способ по любому из предшествующих пунктов, включающий:

регенерацию тепла из теплоэлектроцентрали (102) после турбины для производства электроэнергии; и

подачу регенерированного тепла в сушилку (116).

9. Способ по любому из предшествующих пунктов, включающий:

получение водяного пара из партии биомассы, обрабатываемой сушилкой (116), и подачу водяного пара на нагрев следующей партии биомассы, поступающей в сушилку (116).

10. Способ по любому из предшествующих пунктов, в котором переработанную варочным устройством биомассу сушат посредством цикла сушки, включающего части механической сушки и термической сушки, и пропорции части механической сушки и части термической сушки в цикле сушки определяют на основании уровня влажности биомассы, высушенной термической сушилкой, и/или доступного термической сушилке тепла.

11. Способ по любому из предшествующих пунктов, в котором производят автомобильное топливо, тепло и электроэнергию на теплоэлектроцентрали, запитываемой высушенной биомассой, и/или теплом и электроэнергией, получаемыми из внешнего источника энергии.

12. Способ по любому из предшествующих пунктов, в котором по меньшей мере часть высушенной биомассы гранулируют для снабжения топливом теплоэлектроцентрали (102).

13. Способ по любому из предшествующих пунктов, в котором получают избыточное тепло и подают его в систему центрального отопления (106a).

14. Система (100) для переработки биомассы, включающая теплоэлектроцентраль (102), интерфейс (114) для подачи биогаза в установку по производству автомобильного топлива, интерфейсы (106) к системе центрального отопления (106a) и электрической сети (106b), а также гидролитическое устройство (108), варочное устройство (110), сушилку (116) и теплоутилизационную установку (112), которые функционально связаны для переноса тепла и промежуточных и конечных продуктов процесса, причем система (100) предназначена:

a) принимать исходную биомассу в гидролитическое устройство (108);

b) подавать биомассу, переработанную гидролитическим устройством (108), в варочное устройство (110);

c) подавать биогаз, полученный в варочном устройстве (110), в установку (104) по производству автомобильного топлива;

d) регенерировать тепло из гидролитического устройства (108);

e) сушить биомассу, переработанную варочным устройством (110), за счет тепла, регенерированного из гидролитического устройства (108);

f) регенерировать тепло из сушилки (116);

g) подавать тепло, регенерированное из сушилки (116), в гидролитическое устройство (108) для его использования при гидролизе биомассы;

h) подавать тепло, регенерированное из сушилки (116), в центральное отопление;

i) снабжать производство электроэнергии топливом в виде высушенной биомассы из сушилки (116).

15. Система (100) по п. 14, причем система включает селектор для выбора одного или более рабочих параметров системы на основании типа биомассы.

16. Система (100) по любому из пп. 14 или 15, в которой селектор определяет характеристики теплового потока между по меньшей мере одной из частей системы и партиями биомассы, перерабатываемой системой.

17. Система (100) по любому из пп. 14-16, включающая датчик влажности, датчик массы, датчик pH и/или датчик давления, датчик температуры, функционально связанные с одним или более из гидролитического устройства (108), теплоутилизационной установки (112), варочного устройства (110), сушилки (116) и интерфейсов (106, 114), для контроля соответствующих пределов в партиях биомассы, перерабатываемой системой.

18. Система (100) по любому из пп. 14-17, включающая паровой колпак, подсоединенный к выпускному клапану гидролитического устройства (108), так что из процесса гидролиза можно регенерировать тепло.

19. Система (100) по любому из пп. 14-18, включающая контроллер, подсоединенный к гидролитическому устройству (108), теплоутилизационной установке (112), варочному устройству (110), сушилке (116) и интерфейсам (106, 114) для эксплуатации системы, при этом гидролитическое устройство (108) включает в себя выпускающий биомассу клапан для переноса обработанной биомассы из гидролитического устройства (108) и тепловыпускной клапан для регенерации тепла из гидролитического устройства (108), причем контроллер и гидролитическое устройство (108) предназначены для:

открытия тепловыпускного клапана;

открытия выпускающего биомассу клапана после открытия тепловыпускного клапана.

20. Система (100) по п. 19, в которой выпускающий биомассу клапан открывается после определения снижения уровня давления внутри гидролитического устройства (108).

21. Система (100) по любому из пп. 14-20, в которой по меньшей мере одно из гидролитического устройства (108), теплоутилизационной установки (112), варочного устройства (110) и сушилки (116) является термоизолированным, например минеральной ватой.

22. Система (100) по любому из пп. 14-21, включающая средства для осуществления способа по любому из пп. 1-13.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАНА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2002 |

|

RU2297395C2 |

| БИОГАЗОВАЯ УСТАНОВКА | 2009 |

|

RU2404240C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2019-03-26—Публикация

2015-09-15—Подача