Предлагаемый способ относится к области изготовления вафельных панелей и может быть использован при изготовлении панелей, стенок, оболочек и др. конструкций в тех случаях, когда необходимо иметь монолитную панель и технологию с высоким коэффициентом использования металла. Известен способ изготовления монолитных вафельных панелей из цельной заготовки в виде плиты путем ее фрезерования, описанный в книге «Рекомендации по технологичности самолетных конструкций» под ред. д.т.н. В.В. Бойцова, Оборонгиз 1959 г. 567 стр. Недостатком известного способа является низкий КИМ (коэффициент использования металла), который находится в пределах \0,35-0,40\, Другим недостатком изготовления панелей фрезерованием является узкий круг материалов, из которых можно изготовить металлические вафельные панели. Этот круг ограничен, в основном, алюминием и его сплавами, т.к. алюминий легче других сплавов обрабатывается резанием.

Целью предполагаемого изобретения является способ изготовления монолитных вафельных панелей наплавкой ребер.

Поставленная цель достигается тем, что в способе изготовления вафельных монолитных панелей фиксируют заготовку в виде листа толщиной равной толщине полотна панели, разметку выполняют в центре листа для средней ячейки панели двумя парами ортогональных прямых линий, а образование ребер панели ведут наплавкой прерывистыми валиками параллельно одной из пар ортогональных линий с длиной валика равной расстоянию между линиями разметки второй пары ортогональных линий за вычетом толщины ребра и промежутками между валиками равными толщине ребра, затем параллельно линиям второй пары линий разметки наплавку ведут напроход через каждый промежуток и формируют ячейки первого слоя и переходят к наплавке ячеек второго слоя прерывистыми валиками вдоль второй пары ортогональных линий разметки, после чего наплавкой напроход через каждый промежуток между валиками завершают начальную стадию формирования ячееек панели и далее продолжают наращивать высоту ребер увеличением числа слоев наплавки до высоты равной высоте панели в последовательности идентичной начальной стадии формирования ячеек панели.

В результате анализа известных технических решений при проведении патентных исследований, заявитель не обнаружил технических решений с признаками, сходными с отличительными признаками заявляемого решения, а потому совокупность упомянутых существенных признаков позволяет получить монолитные вафельные панели, уменьшить металлоемкость и повысить КИМ при их изготовлении.

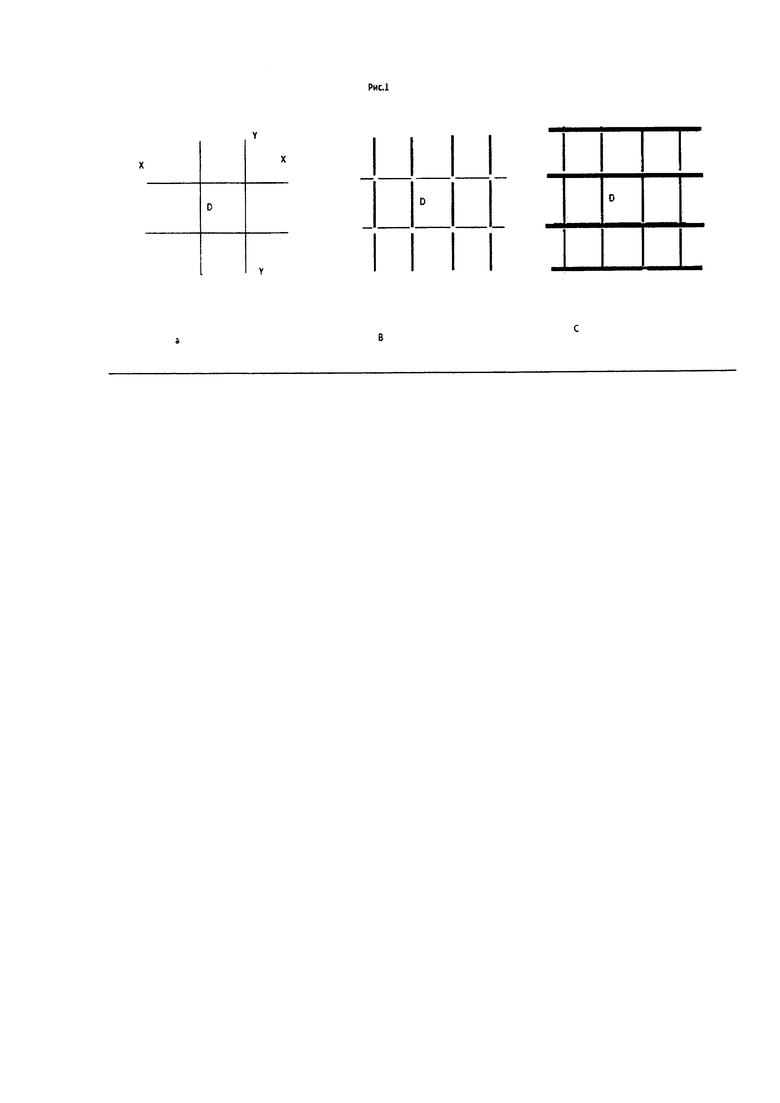

Предложенное техническое решение поясняется чертежами, где на рис. 1 схематично представлен предлагаемый способ. Способ осуществляется следующим образом. Фиксируют, например, в стенде для сварки листовую заготовку толщиной равной толщине полотна панели. Двумя парами ортогональных прямых размечают в центре листа (рис. 1а) ячейку «D» вафельной панели. Получение ребер ведут наплавкой прерывистыми валиками вдоль одной из пар ортогональных линий (наплавку ведут параллельно оси YY) с длиной валика равной расстоянию между линиями разметки второй пары ортогональных линий за вычетом толщины ребра и промежутками между валиками равными толщине ребра панели (рис. 1в). Затем параллельно линиям второй пары линий разметки, по оси XX наплавку ведут напроход через каждый промежуток и формируют ячейки первого слоя (рис. 1с).

Наплавку ячеек второго слоя начинают прерывистыми валиками вдоль второй пары ортогональных линий разметки параллельно оси XX с промежутками равными толщине ребра панели. Заканчивают начальную стадию формирования ячеек наплавкой напроход параллельно оси YY через каждый промежуток между валиками. Далее продолжают наращивать высоту ребер увеличением числа слоев наплавки в последовательности идентичной начальной стадии формирования ячеек панели до высоты ребер соответствующих высоте панели.

Экспериментальная наплавка ребер.

На лист-полотно толщиной 5 мм из стали 30ХГСА наплавляли валики плавящимся электродом, электродной проволокой фирмы ESAB, ТУ 1222-020 55224 353-2005, диаметром 1 мм. Предварительно, лист был зафиксирован и в центре листа выполнена разметка ячейки панели. Размер ячейки 40×40 мм., ширина ребра 4 мм. Режим наплавки: сила тока 66 А, напряжение на дуге 15 В, скорость наплавки 0,6 см\сек, скорость подачи электродной проволоки 5,2 см\сек, расход смеси газов \13-15\л\мин. Длина валика 38 мм, ширина ребра 4 мм. Наплавку производили до получения высоты панели 8 мм. что соответствовало высоте заготовки-плиты взятой в качестве прототипа. Наплавка прерывистыми валиками позволила последовательно разбить общее поле деформаций от наплавки на отдельные участки, снизить тем самым остаточные деформации и получить фрагмент панели с отклонением геометрических параметров в пределах требований предъявляемых к прототипу.

Таким образом, по признакам с прототипом, способ изготовления монолитных вафельных панелей позволяет повысить коэффициент использования металла до 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стрингерной панели | 2018 |

|

RU2679376C1 |

| Способ изготовления сварных конструкций | 2017 |

|

RU2674049C1 |

| Крыло летательного аппарата | 2019 |

|

RU2705503C1 |

| Ребристая трехслойная панель | 2018 |

|

RU2687229C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ СТУПЕНЧАТОЙ ФОРМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2471586C2 |

| Способ изготовления сварных ребристых панелей | 1984 |

|

SU1215918A1 |

| ГЕОРЕШЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ НА ЕЕ ОСНОВЕ, А ТАКЖЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768878C1 |

| Способ изготовления складчатого заполнителя из композиционных материалов для многослойных панелей | 2019 |

|

RU2702583C1 |

| Тавровая балка | 2017 |

|

RU2664520C1 |

| Складчатый заполнитель панели | 2017 |

|

RU2658722C1 |

Изобретение относится к технологии монолитных вафельных панелей, широко применяемых в строительстве и других областях. Согласно методу на зафиксированную заготовку наносят разметку и образование ребер ведут послойной дуговой наплавкой прерывистыми валиками параллельно одной из пар ортогональных линий, а затем параллельно линиям второй пары. Наплавку ведут напроход через каждый промежуток и формируют ячейки первого слоя. Далее продолжают наращивать высоту ребер в той же последовательности увеличением числа слоев наплавки до высоты, равной высоте панели. Наплавка прерывистыми валиками позволяет снизить остаточные деформации до минимальных и получить панели с отклонением геометрических параметров в пределах требований, предъявляемых прототипу. Способ дуговой наплавки позволяет увеличить коэффициент использования металла до 90% при изготовлении панели вафельного типа. 1 ил.

Способ изготовления монолитных вафельных панелей, заключающийся в фиксации заготовки панели, разметке положения ребер жесткости, отличающийся тем, что фиксируют листовую заготовку толщиной, равной толщине полотна панели, разметку выполняют в центре листа для одной ячейки панели двумя парами ортогональных прямых линий, а образование ребер панели ведут наплавкой прерывистыми валиками параллельно одной из пар ортогональных линий с длиной валика, равной расстоянию между линиями разметки второй пары ортогональных линий за вычетом толщины ребра, и промежутками между валиками, равными толщине ребра, затем параллельно линиям второй пары линий разметки, наплавку ведут напроход через каждый промежуток и формируют ячейки первого слоя и переходят к наплавке ячеек второго слоя прерывистыми валиками вдоль второй пары ортогональных линий разметки, после чего наплавкой напроход через каждый промежуток между валиками завершают начальную стадию формирования ячеек панели и далее продолжают наращивать высоту ребер увеличением числа слоев наплавки до высоты плиты в последовательности, идентичной начальной стадии формирования ячеек панели.

| Способ изготовления изделий типа ребристых панелей из листового материала | 1988 |

|

SU1696058A1 |

| Способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости | 1986 |

|

SU1351725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ | 0 |

|

SU348270A1 |

| Устройство для мокрой очистки газа | 1985 |

|

SU1318264A1 |

| US 3848323 A, 19.11.1974 | |||

| US 4599771 A, 15.07.1986. | |||

Авторы

Даты

2019-03-26—Публикация

2017-10-05—Подача