Предлагаемое изобретение относится к технологии изготовления стрингерных панелей и может быть использовано в производстве самолетов, ракет, вагонах, судах и других металлоконструкциях.

Известен способ изготовления сварных стрингерных панелей, содержащих обшивку и стрингерный набор, установленный на выступах обшивки RU 2614358 от 24.03.2017 г. Недостатком способа является ограничение длины панели, вызванное регламентированными габаритами сварочной установки электронно-лучевой сварки и необходимостью выступов на обшивке под каждое ребро. Получение выступов увеличивает трудоемкость изготовления панели.

Поставленная цель достигается тем, что панель, содержащую обшивку и стрингерный набор в виде ребер жесткости получают путем послойной наплавки на поверхность обшивки валиков полусферической формы и деформирования каждого наплавленного валика до получения площадки плоской формы при температуре деформируемого участка, обеспечивающей восстановление упругих свойств металла наплавки, при этом осуществляют одновременную калибровку стенки наплавляемого ребра жесткости.

После получения ребер жесткости выполняют законцовку стрингерной панели в виде Т-образного профиля, при этом электроду сообщают поперечные колебания.

Стало возможным изготовить панель без пор, раковин и других внешних и внутренних дефектов, металл стрингера имеет повышенную плотность.

Выбор участка деформирования ограниченного интервалом температур восстановления упругих свойств металла наплавки обусловлен тем, что:

1. В этом интервале температур металл наплавки сохраняет относительно большую пластичность и, следовательно, усилие прокатки оказывается небольшим.

2. Расположить ролик ближе к электроду сложно из-за его сильного нагрева и оплавления.

3. Расположить ролик на удаленном участке от электрода и металлом наплавки с высокими механическими свойствами - это значит увеличить усилие на ролик. Увеличение усилия потребует усложнения и и увеличения габаритов устройства давления.

С целью получения дополнительного момента инерции и увеличения жесткости панели, стенку стрингера обычно заканчивают законцовкой в форме Т-образного, бульбового или другой формы профиля. Поэтому с целью формирования законцовки в виде Т-образного профиля, электроду сообщают поперечные колебания.

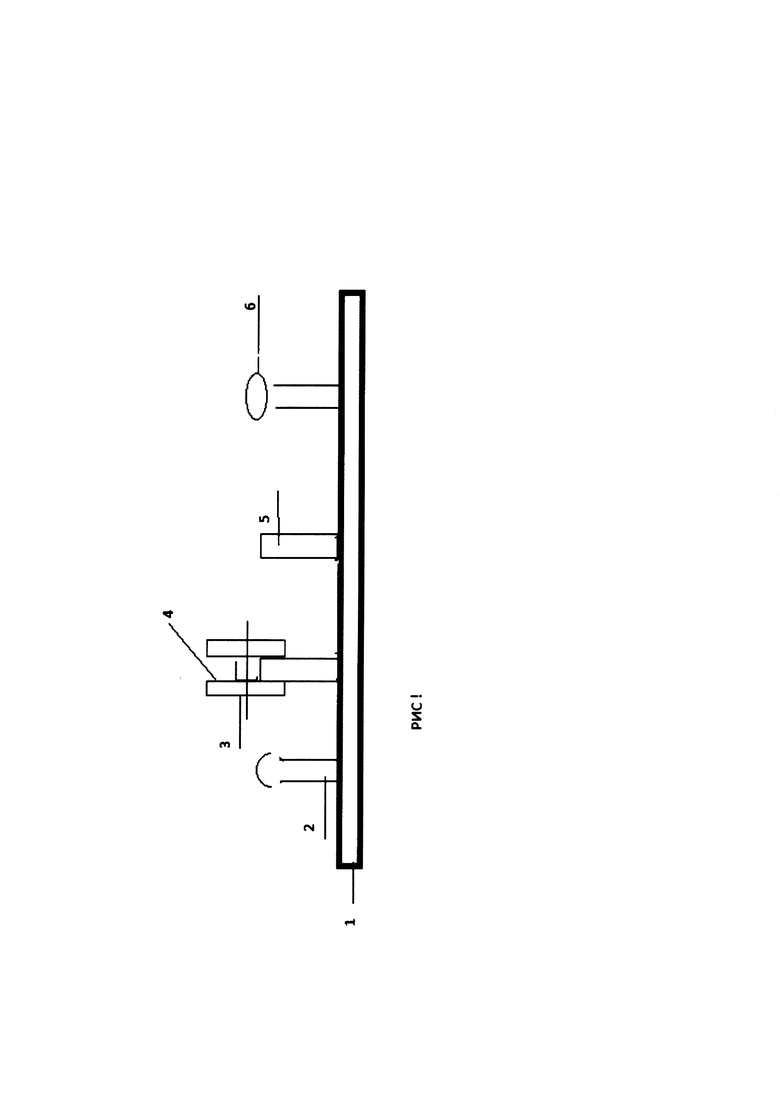

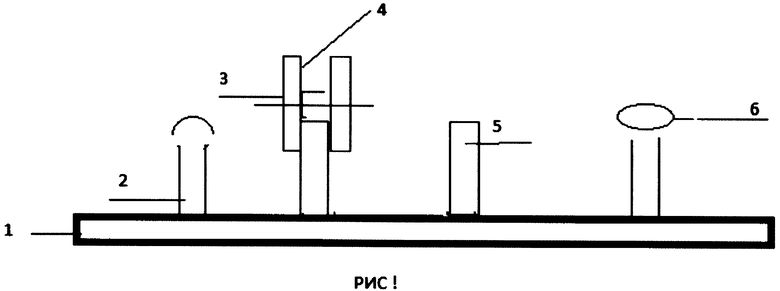

Способ поясняется чертежом, где на фиг.1 показан наплавленный на обшивку 1 валик 2 с полусферической поверхностью. Ролик 3 устройства для деформирования металла снабжен ребордами, поверхности которых 4 калибруют стенку стрингера. На позиции 5 показана плоская поверхность после деформирования роликом сферической поверхности валика. На позиции 6 показана законцовка в форме Т-образного профиля.

Экспериментальная проверка способа проводилась наплавкой на полосу толщиной 3,5 мм из алюминиевого сплава АМг6. Наплавка выполнялась плавящимся электродом в среде аргона проволокой АМг5 диаметром 1,2 мм. Сила тока 110 А, скорость наплавки 18 м/час, напряжение на дуге 25 В, скорость подачи проволоки 170 м/час, расход газа 16 л/мин, усилие на ролик диаметром 40 мм - 90 кг, расстояние между ребордами 3 мм, Линия контакта ролика с металлом наплавки находилась на участке с температурой /400-300/ °С.

Число слоев наплавки 4, высота стенки стрингера 12 мм Законцовка в форме Т- образного профиля получена благодаря поперечным колебаниям электрода. Частота колебаний электрода 110 в мин. Амплитуда колебаний 6 мм. Скорость наплавки 8 м/час. Ширина полки Т- образного профиля 8 мм.

После наплавки первого стрингера остальные стрингеры в составе набора панели были наплавлены по технологии идентичной технологии первого стрингера.

Заметных остаточных короблений и поводок после наплавки не наблюдалось Отклонения обшивки от поверхности контрольной плиты, замеренные щупом 1-3 мм.

Таким образом, предложенный способ изготовления панелей не связан габаритами с установками типа ЭЛС и не требует предварительного изготовления до сварки выступов на обшивке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных конструкций | 2017 |

|

RU2674049C1 |

| Способ изготовления вафельных монолитных панелей наплавкой ребер | 2017 |

|

RU2683104C1 |

| Ребристая трехслойная панель | 2018 |

|

RU2687229C1 |

| КЕССОН КРЫЛА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2532255C1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| КОМПОЗИТНЫЙ РУЛЬ НАПРАВЛЕНИЯ САМОЛЕТА | 2024 |

|

RU2840550C1 |

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763410C1 |

| КРЫЛО ШИРОКОФЮЗЕЛЯЖНОГО ДАЛЬНЕМАГИСТРАЛЬНОГО САМОЛЕТА | 2024 |

|

RU2838859C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДВОЙНЫМ ПОВЕРХНОСТНО-ОРТОГОНАЛЬНЫМ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ (DSOVIM) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2833579C1 |

Изобретение может быть использовано при изготовлении стрингерных панелей, в частности, для летательных аппаратов, судов, вагонов. Каждое ребро жесткости получают путем послойной наплавки на поверхность обшивки валиков полусферической формы и деформирования каждого наплавленного валика до получения площадки плоской формы при температуре деформируемого участка, обеспечивающей восстановление упругих свойств металла наплавки. Осуществляют одновременную калибровку стенки наплавляемого ребра жесткости. Законцовку стрингерной панели выполняют в виде Т-образного профиля, при этом электроду сообщают поперечные колебания. Простой и эффективный способ изготовления стрингерных длинномерных панелей получен сочетанием технологии послойной наплавки валиков на обшивку панели с технологией деформирования металла наплавки для уменьшения короблений и поводок. Металл наплавки деформируют, когда он нагрет и пластичен, что исключает большинство возможных внутренних и внешних дефектов. Стабильность параметров наплавки и деформирования гарантирует производство стрингерных панелей из стали, сплавов алюминия и титана. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления стрингерной панели, содержащей обшивку и стрингерный набор в виде ребер жесткости, отличающийся тем, что каждое ребро жесткости получают путем послойной наплавки на поверхность обшивки валиков полусферической формы и деформирования каждого наплавленного валика до получения площадки плоской формы при температуре деформируемого участка, обеспечивающей восстановление упругих свойств металла наплавки, при этом осуществляют одновременную калибровку стенки наплавляемого ребра жесткости.

2 Способ по п. 1, отличающийся тем, что выполняют законцовку стрингерной панели в виде Т-образного профиля, при этом электроду сообщают поперечные колебания.

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2483848C1 |

| Способ изготовления сварной ребристой панели | 1989 |

|

SU1660908A1 |

| Способ дуговой сварки и наплавки | 1991 |

|

SU1825682A1 |

| JP 0059110490 А, 26.06.1984. | |||

Авторы

Даты

2019-02-07—Публикация

2018-04-05—Подача