Изобретение относится к области пневмогидравлических систем общего назначения, а именно: к устройствам для передачи давления среды от одной системы к другой без соприкосновения сред, - и может найти применение при зарядке азотом или другим нейтральным газом пневмогидравлических аккумуляторов, а также газовых баллонов от источников газа с низким давлением (газовых баллонов или магистралей).

Известно устройство для зарядки азотом пневмогидравлических аккумуляторов, содержащее корпус в сборе с накидной гайкой, входной газовый канал с рукавом высокого давления, обратный клапан, установленный во входном газовом канале, манометр, винт с рукояткой для принудительного открытия проходного сечения газового клапана аккумулятора и кран сброса давления [1, с. 126-128, рис. 73, 74].

Для зарядки пневмогидравлического аккумулятора с использованием указанного устройства последнее посредством накидной гайки присоединяется к газовому клапану аккумулятора, а посредством рукава высокого давления к газовому баллону с азотом, из которого должна осуществляться зарядка аккумулятора. При условии, что давление азота в газовом баллоне выше, чем его давление в аккумуляторе, азот поступает через обратный клапан устройства и открытое проходное сечение газового клапана аккумулятора в газовую полость последнего. Посредством манометра производится контроль текущего значения давления зарядки аккумулятора.

С помощью рассматриваемого устройства зарядка пневмогидравлических аккумуляторов возможна только в том случае, когда давление азота в газовом баллоне, используемом для зарядки аккумулятора, превышает давление в газовой полости аккумулятора. Таким образом, известное устройство для зарядки пневмогидравлических аккумуляторов обладает ограниченными функциональными возможностями, что является его существенным недостатком.

Наиболее близким к заявляемому техническому решению является принятый в качестве прототипа агрегат для зарядки пневмогидравлических аккумуляторов азотом, содержащий входной и выходной газовые каналы с рукавами высокого давления, гидробак, объемную гидромашину вращательного движения с приводящим электродвигателем, первый рабочий канал которой соединен с гидробаком, а второй с напорными каналами четырехлинейного гидрораспределителя с электрическим управлением и предохранительного клапана, блок управления электродвигателем и электромагнитами, приборы измерения давления, при этом первый исполнительный канал гидрораспределителя соединен с жидкостной полостью пневмогидравлического преобразователя поступательного движения, входной газовый канал посредством первого обратного клапана соединен с газовой полостью пневмогидравлического преобразователя, которая посредством второго обратного клапана соединена с выходным газовым каналом [2]. В качестве объемной гидромашины в составе данного агрегата используется нерегулируемый насос, при этом выходной канал гидрораспределителя соединен с гидробаком.

Одним из существенных недостатков указанного агрегата является то, что значительная часть работы, совершаемой газом при заполнении азотом газовой полости пневмогидравлического преобразователя, преобразуется в тепловую энергию и рассеивается в окружающую среду.

В период заполнения азотом газовой полости пневмогидравлического преобразователя не производится подача газа в подлежащий зарядке пневмогидравлический аккумулятор, в результате чего при фиксированной установленной мощности электродвигателя агрегата лишь частично используются его потенциальные возможности по производительности, что также является недостатком рассматриваемого агрегата.

Таким образом, известный агрегат характеризуется не достаточно рациональным использованием энергетических возможностей как азота, поступающего в его входной газовый канал из газового баллона, используемого для зарядки аккумулятора, так и электродвигателя, входящего в состав самого агрегата, и, соответственно, повышенными затратами энергии, приходящимися на перекачивание единицы массы азота из газового баллона в заряжаемый аккумулятор.

Технической задачей, решаемой изобретением, является создание агрегата для зарядки пневмогидравлических аккумуляторов азотом, отличающегося при фиксированном значении установленной мощности его электродвигателя пониженным расходом энергии на перекачивание единицы массы азота из газового баллона в заряжаемый аккумулятор при одновременном повышении производительности агрегата.

Для решения поставленной задачи известный агрегат для зарядки пневмогидравлических аккумуляторов азотом, содержащий входной и выходной газовые каналы с рукавами высокого давления, гидробак, объемную гидромашину вращательного движения с приводящим электродвигателем, первый рабочий канал которой соединен с гидробаком, а второй с напорными каналами четырехлинейного гидрораспределителя с электрическим управлением и предохранительного клапана, блок управления электродвигателем и электромагнитами, приборы измерения давления, при этом первый исполнительный канал гидрораспределителя соединен с жидкостной полостью пневмогидравлического преобразователя поступательного движения, входной газовый канал посредством первого обратного клапана соединен с газовой полостью пневмогидравлического преобразователя, которая посредством второго обратного клапана соединена с выходным газовым каналом, согласно изобретению выполнен с вторым пневмогидравлическим преобразователем поступательного движения и третьим и четвертым обратными клапанами, при этом второй исполнительный канал гидрораспределителя соединен с жидкостной полостью второго пневмогидравлического преобразователя, входной газовый канал посредством третьего обратного клапана соединен с газовой полостью второго пневмогидравлического преобразователя, которая посредством четвертого обратного клапана соединена с выходным газовым каналом, объемная гидромашина выполнена в виде мотор-насоса, в соединении первого рабочего канала мотор-насоса с гидробаком установлен пятый обратный клапан, и выходной канал гидрораспределителя соединен с первым рабочим каналом мотор-насоса.

В частном случае исполнения агрегата согласно изобретению мотор-насос выполнен регулируемым с регулятором мощности.

Выполнение агрегата с вторым пневмогидравлическим преобразователем поступательного движения и третьим и четвертым обратными клапанами, соединение второго исполнительного канала гидрораспределителя с жидкостной полостью второго

пневмогидравлического преобразователя, соединение входного газового канала посредством третьего обратного клапана с газовой полостью второго пневмогидравлического преобразователя, которая посредством четвертого обратного клапана соединена с выходным газовым каналом, выполнение объемной гидромашины в виде мотор-насоса, установка в соединении первого рабочего канала гидромашины с гидробаком пятого обратного клапана, и соединение выходного канала гидрораспределителя с первым рабочим каналом гидромашины обеспечивают при фиксированном значении установленной мощности электродвигателя агрегата и прочих равных условиях снижение расхода энергии на перекачивание единицы массы азота из газового баллона в заряжаемый аккумулятор при одновременном повышении производительности агрегата.

Выполнение мотор-насоса регулируемым с регулятором мощности обеспечивает при прочих равных условиях повышение производительности агрегата, благодаря поддержанию практически постоянной мощности, используемой для сжатия азота, и обеспечению повышенных скоростей перемещения подвижных элементов пневмогидравлических

преобразователей при пониженных значениях давления сжимаемого азота.

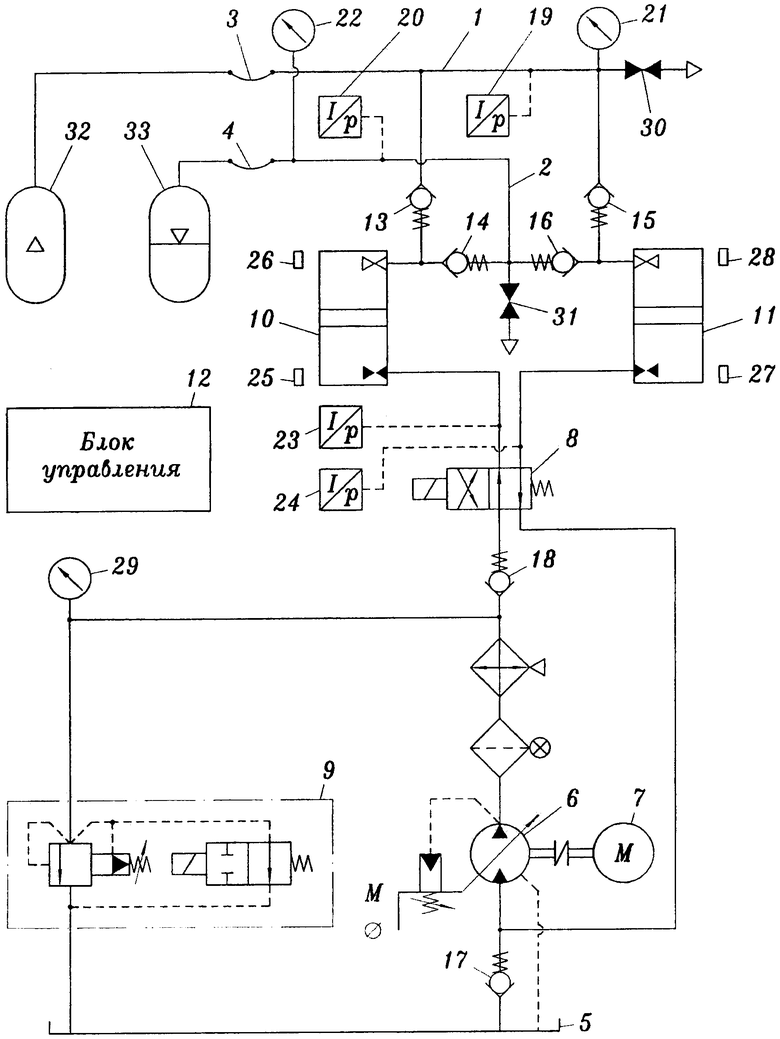

Сущность изобретения поясняется чертежом, на котором изображена гидравлическая принципиальная схема агрегата для зарядки пневмогидравлических аккумуляторов азотом.

Агрегат содержит входной 1 и выходной 2 газовые каналы с рукавами высокого давления соответственно 3 и 4, гидробак 5, регулируемый объемный мотор-насос 6 с регулятором мощности, приводящий электродвигатель 7 мотор-насоса 6, четырехлинейный гидрораспределитель 8 с электрическим управлением, предохранительный клапан 9 с электрическим управлением, два пневмогидравлических преобразователя 10 и 11 поступательного движения, блок управления 12.

Входной газовый канал 1 посредством первого обратного клапана 13 соединен с газовой полостью пневмогидравлического преобразователя 10, которая посредством второго обратного клапана 14 соединена с выходным газовым каналом 2, и посредством третьего обратного клапана 15 соединен с газовой полостью пневмогидравлического преобразователя 11, которая посредством четвертого обратного клапана 16 соединена с выходным газовым каналом 2.

Первый рабочий канал мотор-насоса 6 соединен с выходным каналом гидрораспределителя 8 и посредством пятого обратного клапана 17 - с гидробаком 5. Второй рабочий канал мотор-насоса 6 соединен с напорным каналом предохранительного клапана 9 и посредством шестого обратного клапана 18 с напорным каналом гидрораспределителя 8.

При обесточенном электромагните предохранительного клапана 9 проходное сечение его двухпозиционного пилота управления открыто, а при электромагните, находящемся под напряжением, закрыто.

Первый исполнительный канал гидрораспределителя 8 соединен с жидкостной полостью пневмогидравлического преобразователя 10, а второй исполнительный канал гидрораспределителя 8 соединен с жидкостной полостью пневмогидравлического преобразователя 11.

Гидрораспределитель 8 выполнен двухпозиционным с пружинным возвратом его золотника в исходную рабочую позицию. При исходной рабочей позиции золотника (при обесточенном электромагните управления гидрораспределителя 8) входной канал гидрораспределителя 8 соединен с его первым исполнительным каналом, а выходной канал соединен со вторым исполнительным каналом. При второй рабочей позиции золотника входной канал гидрораспределителя 8 соединен с его вторым исполнительным каналом, а выходной канал соединен с первым исполнительным каналом. Возможны другие варианты исполнения гидрораспределителя 8 при сохранении вышеуказанной коммутации его каналов при двух рабочих позициях золотника.

К входному 1 и выходному 2 газовым каналам агрегата подключены приборы измерения давления: датчики давления соответственно 19, 20 и манометры соответственно 21, 22.

К жидкостным полостям пневмогидравлических преобразователей 10, 11 подключены датчики давления соответственно 23, 24.

Пневмогидравлический преобразователь 10 оснащен датчиками 25, 26 крайних положений его подвижного элемента (поршня или плунжера), при которых жидкостная полость преобразователя имеет соответственно наименьший и наибольший объемы, а пневмогидравлический преобразователь 11 - датчиками 27, 28 крайних положений его подвижного элемента, при которых жидкостная полость преобразователя имеет также соответственно наименьший и наибольший объемы. В качестве датчиков 25, 26, 27, 28 возможно использование, например, бесконтактных индуктивных выключателей.

Блок управления 12 содержит в своем составе электротехнические изделия, необходимые для включения и выключения (подачи и отключения электрического питания) электродвигателя 7 и электромагнитов гидрораспределителя 8 и предохранительного клапана 9, и контроллер, с соответствующими входами которого соединены электрические выходные цепи органов управления агрегата (например, электрических кнопок пуска, останова и аварийного останова агрегата), датчиков давления 19, 20, 23, 24 и датчиков положения 25, 26, 27, 28. На чертеже структура блока управления 12 и связи его с электродвигателем 7, электромагнитами гидрораспределителя 8 и предохранительного клапана 9, а также датчиками 19, 20, 23,…,28 не показаны.

Для осуществления контроля давления во втором рабочем канале мотор-насоса 6 к этому каналу подключен манометр 29.

Для осуществления разгрузки входного 1 и выходного 2 газовых каналов агрегата от азота под манометрическим давлением к ним присоединены одним своим рабочим каналом краны соответственно 30 и 31 с нормально закрытым проходным сечением. Второй рабочий канал кранов 30, 31 открыт в атмосферу.

Рукав высокого давления 3 предназначен для соединения входного газового канала 1 агрегата с газовым баллоном 32, используемым в качестве источника азота при зарядке пневмогидравлического аккумулятора. В качестве источника азота возможно также использование магистрали с азотом низкого давления (на чертеже магистраль не показана).

Рукав высокого давления 4 предназначен для соединения выходного газового канала 2 агрегата с пневмогидравлическим аккумулятором 33, подлежащим зарядке азотом. Вместо пневмогидравлического аккумулятора 33 возможно использование газового баллона, который необходимо зарядить азотом до необходимого давления.

Предлагаемый агрегат для зарядки пневмогидравлических аккумуляторов азотом работает следующим образом.

После присоединения к входному газовому каналу 1 агрегата посредством рукава 3 газового баллона 32, а к выходному газовому каналу 2 посредством рукава 4 газовой полости пневмогидравлического аккумулятора 33 производится открытие проходного сечения крана на баллоне 32 с азотом (на чертеже кран на баллоне 32 не показан) и посредством манометра 21 осуществляется оценка давления азота на входе агрегата.

При условии, что показание манометра 21 превышает минимально допустимое значение давления азота на входе агрегата, при котором возможна эксплуатация последнего в качестве зарядного устройства, оператором производится открытие проходного сечения крана (при его наличии) на входе в газовую полость подлежащего зарядке пневмогидравлического аккумулятора 33 и подается управляющий сигнал (путем нажатия на электрическую кнопку пуска, входящую в состав блока управления 12) на включение приводящего электродвигателя 7.

Последующие операции осуществляются автоматически под управлением контроллера, входящего в состав блока управления 12.

Через промежуток времени порядка 1 с после подачи сигнала на включение электродвигателя 12 подается управляющее напряжение на электромагнит пилота предохранительного клапана 9. Проходное сечение указанного пилота и, соответственно, основного каскада предохранительного клапана 9 закрывается. Мотор-насос 6 через обратный клапан 18 и соответствующее рабочее окно гидрораспределителя 8 подает рабочую жидкость в жидкостную полость пневмогидравлического преобразователя 10, вызывая перемещение подвижного элемента преобразователя 10 в направлении его газовой полости со скоростью, определяемой текущим значением рабочего объема мотор-насоса 6 и частотой вращения вала электродвигателя 7. Происходит сжатие азота, поступившего ранее в газовую полость преобразователя 10 из баллона 32 через рукав 3, входной канал 1 и обратный клапан 13. При этом проходное сечение обратного клапана 13 сразу закрывается.

Когда давление азота в газовой полости преобразователя 10 станет больше давления в газовой полости пневмогидравлического аккумулятора 33, азот из газовой полости преобразователя 10 через обратный клапан 14, выходной канал 2 и рукав 4 вытесняется в газовую полость аккумулятора 33, что приводит к повышению в ней давления.

С момента открытия крана на баллоне 32 азот из баллона 32 через рукав 3, входной канал 1 и обратный клапан 15 поступает в газовую полость пневмогидравлического преобразователя 11, вызывая перемещение подвижного элемента преобразователя 11 в направлении его жидкостной полости. Происходит вытеснение рабочей жидкости из жидкостной полости преобразователя 11 через соответствующее рабочее окно гидрораспределителя 8 во входной канал мотор-насоса 6. При этом давление во входном канале мотор-насоса 6 оказывается тем больше, чем выше давление азота в газовом баллоне 32 (проходное сечение обратного клапана 17 в рассматриваемом случае закрыто). Пропорционально давлению во входном канале мотор-насоса 6, создаваемому азотом, поступающим во входной канал 1 агрегата, при текущем давлении в выходном канале мотор-насоса 6 снижается мощность, потребляемая электродвигателем 7 из электросети (поскольку перепад давления на мотор-насосе 6 оказывается меньше), благодаря чему обеспечивается и снижение расхода энергии на перекачивание единицы массы азота из газового баллона 32 в заряжаемый аккумулятор 33.

Скорость перемещения подвижного элемента преобразователя 11 под действием азота в направлении его жидкостной полости также определяется текущим значением рабочего объема мотор-насоса 6 и частотой вращения вала электродвигателя 7.

Поскольку мотор-насос 6 выполнен с регулятором мощности, то его рабочий объем на регуляторном участке характеристики изменяется обратно пропорционально перепаду давления в его выходном и входном каналах. Благодаря этому, при пониженных значениях упомянутого перепада давления обеспечиваются повышенные подача мотор-насоса 6 и, соответственно, скорости перемещения подвижных элементов пневмогидравлических преобразователей 10 и 11, что способствует при прочих равных условиях повышению производительности агрегата.

Из-за внутренних утечек и перетечек рабочей жидкости в гидросистеме агрегата в общем случае скорости перемещения подвижных элементов преобразователей 10 и 11 не совпадают.

Возможны три ситуации: 1) подвижный элемент преобразователя 10 достиг своего крайнего положения в процессе сжатия азота раньше, чем подвижный элемент преобразователя 11 достиг своего крайнего положения в процессе заполнения азотом из баллона 32; 2) подвижный элемент преобразователя 11 достиг своего крайнего положения в процессе заполнения азотом из баллона 32 раньше, чем подвижный элемент преобразователя 10 достиг своего крайнего положения в процессе сжатия азота; 3) подвижный элемент преобразователя 10 достиг своего крайнего положения в процессе сжатия азота в тот же момент, когда подвижный элемент преобразователя 11 достиг своего крайнего положения в процессе заполнения азотом из баллона 32.

Если контроль достижения своих крайних положений подвижными элементами преобразователей 10, 11 осуществляется посредством датчиков давления 23, 24, то признаком того, что подвижный элемент преобразователя 10(11) достиг своего крайнего положения в процессе сжатия азота, является повышение давления в его жидкостной полости, фиксируемое посредством датчика давления 23 (24), до давления настройки предохранительного клапана 9. Признаком того, что подвижный элемент преобразователя 11 (10) достиг своего крайнего положения в процессе заполнения азотом из баллона 32, является снижение давления в его жидкостной полости, фиксируемое посредством датчика давления 24 (23), до уровня давления во входном канале мотор-насоса 6 при его работе в режиме всасывания жидкости через обратный клапан 17 из гидробака 5. Недостатком контроля достижения своих крайних положений подвижными элементами преобразователей 10, 11 посредством датчиков давления 23, 24 являются имеющие при этом место дополнительные затраты энергии на повышение давления в жидкостной полости преобразователя после окончания этапа сжатия азота до давления настройки предохранительного клапана 9, а также потери времени на выполнение такого повышения. Кроме того, такое циклическое повышение давления при прочих равных условиях отрицательно влияет на долговечность агрегата. Тем не менее, по сравнению со случаем, когда решение о завершении текущего этапа работы агрегата принимается на основании истечения определенного промежутка времени, назначаемого с некоторым запасом, такой контроль позволяет при прочих равных условиях снизить как продолжительность каждого этапа, так и затраты энергии при работе агрегата.

Более предпочтительным является контроль достижения крайних положений подвижными элементами преобразователей 10, 11 с использованием датчиков положения 25, 28.

Если согласно сигналу датчика 26 подвижный элемент преобразователя 10 достиг своего крайнего положения в процессе сжатия азота, а подвижный элемент преобразователя 11 еще не достиг своего крайнего положения в процессе заполнения азотом (отсутствует соответствующий сигнал от датчика 27), то контроллером блока управления 12 формируется управляющий сигнал на обесточивание электромагнита предохранительного клапана 9. В результате мотор-насос 6 начинает работать в режиме разгрузки, подавая рабочую жидкость, поступающую в его входной канал из жидкостной полости преобразователя 11, под низким давлением через открытое проходное сечение клапана 9 в гидробак 5. Благодаря этому снижаются потери энергии в процессе работы агрегата. В данном случае проходное сечение обратного клапана 18 оказывается закрытым, а жидкостная полость преобразователя 10 запертой.

Если согласно сигналу датчика 27 подвижный элемент преобразователя 11 достиг своего крайнего положения в процессе заполнения азотом, а подвижный элемент преобразователя 10 еще не достиг своего крайнего положения в процессе сжатия азота (отсутствует соответствующий сигнал от датчика 26), то подача рабочей жидкости мотор-насосом 6 в жидкостную полость преобразователя 10 продолжается. При этом во входной канал мотор-насоса 6 рабочая жидкость всасывается через обратный клапан 17 из гидробака 5.

Если согласно сигналам датчиков 26, 27 подвижные элементы пневмогидравлических преобразователей 10, 11 находятся в своих соответствующих крайних положениях, контроллером блока управления 12 формируется управляющий сигнал на подачу напряжения на электромагнит гидрораспределителя 8.

После перемещения золотника гидрораспределителя 8 во вторую рабочую позицию выходной канал мотор-насоса 6 через обратный клапан 18 и соответствующее рабочее окно гидрораспределителя 8 соединяется с жидкостной полостью пневмогидравлического преобразователя 11, а жидкостная полость пневмогидравлического преобразователя 10 через другое рабочее окно гидрораспределителя 8 соединяется с входным каналом мотор-насоса 6.

Азот из баллона 32 через рукав 3, входной канал 1 и обратный клапан 13 поступает в газовую полость пневмогидравлического преобразователя 10, вызывая перемещение подвижного элемента преобразователя 10 в направлении его жидкостной полости и вытеснение из нее рабочей жидкости во входной канал мотор-насоса 6. Обратный клапан 14 при этом оказывается закрытым. Мотор-насос 6 подает рабочую жидкость в жидкостную полость пневмогидравлического преобразователя 11, вызывая перемещение подвижного элемента преобразователя 11 в направлении его газовой полости. Происходит сжатие азота, поступившего ранее в газовую полость преобразователя 11 из баллона 32. Обратный клапан 15 при этом оказывается закрытым.

Когда давление азота в газовой полости преобразователя 11 станет больше давления в газовой полости пневмогидравлического аккумулятора 33, азот из газовой полости преобразователя 11 через обратный клапан 16, выходной канал 2 и рукав 4 вытесняется в газовую полость аккумулятора 33, что приводит к повышению в ней давления.

Таким образом, процесс сжатия азота и подзарядки аккумулятора 33 осуществляются на любом этапе работы предлагаемого агрегата, что влечет за собой при прочих равных условиях повышение его производительности.

Если согласно сигналу датчика 28 подвижный элемент преобразователя 11 достиг своего крайнего положения в процессе сжатия азота, а подвижный элемент преобразователя 10 еще не достиг своего крайнего положения в процессе заполнения азотом (отсутствует соответствующий сигнал от датчика 25), то контроллером блока управления 12 формируется управляющий сигнал на обесточивание электромагнита предохранительного клапана 9. В результате мотор-насос 6 начинает работать в режиме разгрузки, подавая рабочую жидкость, поступающую в его входной канал из жидкостной полости преобразователя 10, под низким давлением через открытое проходное сечение клапана 9 в гидробак 5. При этом проходное сечение обратного клапана 18 оказывается закрытым, а жидкостная полость преобразователя 11 запертой.

Если согласно сигналу датчика 25 подвижный элемент преобразователя 10 достиг своего крайнего положения в процессе заполнения азотом, а подвижный элемент преобразователя 11 еще не достиг своего крайнего положения в процессе в процессе сжатия азота (отсутствует соответствующий сигнал от датчика 28), то подача рабочей жидкости мотор-насосом 6 в жидкостную полость преобразователя 11 продолжается. При этом во входной канал мотор-насоса 6 рабочая жидкость всасывается через обратный клапан 17 из гидробака 5.

Если согласно сигналам датчиков 25, 28 подвижные элементы пневмогидравлических преобразователей 10, 11 находятся в своих соответствующих крайних положениях, контроллером блока управления 12 формируется управляющий сигнал на обесточивание электромагнита гидрораспределителя 8.

После перемещения золотника гидрораспределителя 8 в исходную рабочую позицию вышеописанный цикл работы агрегата автоматически повторяется.

В процессе работы агрегата текущий визуальный контроль значений давления во входном 1 и выходном 2 газовых каналах агрегата, а также в выходной гидролинии мотор-насоса 6 осуществляется по показаниям манометров соответственно 21, 22, 29.

При понижении давления во входном газовом канале 1 агрегата, автоматически контролируемого посредством датчика давления 19, до минимально допустимого значения, при котором возможна эксплуатация агрегата в качестве зарядного устройства, контроллером блока управления 12 формируется сигнал на выключение электродвигателя 7.

В этой ситуации оператором производится: закрытие проходного сечения крана на баллоне 32 с азотом (на чертеже кран на баллоне 32 не показан), открытие проходного сечения крана 30 и после обусловленного этим действием снижения давления во входном канале 1 агрегата до уровня атмосферного давления - отсоединение рукава 3 от газового баллона 32.

Далее осуществляются закрытие проходного сечения крана 30 и присоединение рукава 3 к другому газовому баллону 30 для продолжения зарядки пневмогидравлического аккумулятора 33.

При повышении давления в выходном газовом канале 2 агрегата, автоматически контролируемого посредством датчика давления 20, до заданного значения давления зарядки пневмогидравлического аккумулятора 33 контроллером блока управления 12 формируется сигнал на прекращение работы агрегата (на выключение электродвигателя 7 и электромагнитов гидрораспределителя 8 и предохранительного клапана 9).

После этого производится отсоединение агрегата от газового баллона 32 (как это описано выше) и от пневмогидравлического аккумулятора 33.

Отсоединение агрегата от пневмогидравлического аккумулятора 33 осуществляется в следующем порядке: закрывается проходное сечение крана (при его наличии) на входе в газовую полость аккумулятора 33, затем открывается проходное сечение крана 31 и после обусловленного этим действием снижения давления в выходном канале 2 агрегата до уровня атмосферного давления отсоединяется рукав 4 от аккумулятора 33.

В соответствии с вышеизложенным при работе предлагаемого агрегата для зарядки пневмогидравлических аккумуляторов азотом в значительной мере используются энергия азота, поступающего во входной газовый канал агрегата из газового баллона, и энергетические возможности электродвигателя агрегата, благодаря чему агрегат при фиксированном значении установленной мощности его электродвигателя и прочих равных условиях характеризуется пониженным расходом энергии на перекачивание единицы массы азота из газового баллона в заряжаемый аккумулятор при одновременном повышении производительности.

Источники информации

1. Проектирование и сооружение гидроустановок: Учебный курс по гидравлике. Том 3 / Под ред. X. Фаатца, А. Ланга. - Лор на Майне (ФРГ): МаннесманнРексрот Гмбх, 1988. - 376 с. (С.126-128. Рис. 73, 74)

2. Агрегат заправки азотом N2CU-4-M-X. - ТехноСервис.- 4 с/ http://tshyd.eom/files/misc/ru.l.n2cu.2015.pdf

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАТОРНЫЙ ГИДРОПРИВОД РАДИАЛЬНО-КОВОЧНОЙ МАШИНЫ | 2003 |

|

RU2241565C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ЕМКОСТЕЙ НА ЦИКЛИЧЕСКУЮ ДОЛГОВЕЧНОСТЬ | 2004 |

|

RU2266440C1 |

| ГИДРАВЛИЧЕСКИЙ БЛОК РЕКУПЕРАЦИИ ЭНЕРГИИ | 2018 |

|

RU2688130C1 |

| НАСОСНО-АККУМУЛЯТОРНЫЙ ГИДРОПРИВОД | 2009 |

|

RU2421637C2 |

| ГИДРОПРИВОД ПЕРЕДНЕЙ ГОЛОВКИ ПРАВИЛЬНО-РАСТЯЖНОЙ МАШИНЫ | 2013 |

|

RU2536734C1 |

| ГИДРОПРИВОД ПОДВИЖНОЙ ТРАВЕРСЫ ПРЕССА | 2015 |

|

RU2598410C1 |

| ГИДРОПРИВОД ПОДВИЖНОЙ ТРАВЕРСЫ ПРЕССА | 2015 |

|

RU2602934C1 |

| СПОСОБ УПРАВЛЕНИЯ ПУЛЬСАТОРНЫМ ГИДРОПРИВОДОМ РАДИАЛЬНО-КОВОЧНОЙ МАШИНЫ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА | 2002 |

|

RU2230622C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДВИЖНОЙ ТРАВЕРСОЙ ГИДРАВЛИЧЕСКОГО ПРЕССА | 2021 |

|

RU2764536C1 |

| ГИДРОПРИВОД ТРАВЕРСЫ ПРЕССА | 2013 |

|

RU2530917C1 |

Агрегат предназначен для зарядки газовых баллонов и пневмогидравлических аккумуляторов азотом или другим нейтральным газом от источников газа с низким давлением. Агрегат содержит входной 1 и выходной 2 газовые каналы с рукавами высокого давления соответственно 3 и 4, гидробак 5, регулируемый объемный мотор-насос 6 с регулятором мощности, приводящий электродвигатель 7 мотор-насоса 6, четырехлинейный гидрораспределитель 8 с электрическим управлением, предохранительный клапан 9 с электрическим управлением, два пневмогидравлических преобразователя 10 и 11 поступательного движения, блок управления 12. Входной канал 1 посредством обратного клапана 13 соединен с газовой полостью преобразователя 10, которая посредством обратного клапана 14 соединена с выходным каналом 2, и посредством обратного клапана 15 соединен с газовой полостью преобразователя 11, которая посредством обратного клапана 16 соединена с выходным каналом 2. Первый рабочий канал мотор-насоса 6 соединен с выходным каналом гидрораспределителя 8 и посредством обратного клапана 17 - с гидробаком 5. Второй рабочий канал мотор-насоса 6 соединен с напорным каналом предохранительного клапана 9 и посредством обратного клапана 18 - с напорным каналом гидрораспределителя 8. Первый исполнительный канал гидрораспределителя 8 соединен с жидкостной полостью преобразователя 10, а второй исполнительный канал гидрораспределителя 8 соединен с жидкостной полостью преобразователя 11. Технический результат - снижение расхода энергии на перекачивание единицы массы азота из газового баллона в заряжаемый пневмогидравлический аккумулятор при одновременном повышении производительности агрегата. 1 з.п. ф-лы, 1 ил.

1. Агрегат для зарядки пневмогидравлических аккумуляторов азотом, содержащий входной и выходной газовые каналы с рукавами высокого давления, гидробак, объемную гидромашину вращательного движения с приводящим электродвигателем, первый рабочий канал которой соединен с гидробаком, а второй - с напорными каналами четырехлинейного гидрораспределителя с электрическим управлением и предохранительного клапана, блок управления электродвигателем и электромагнитами, приборы измерения давления, при этом первый исполнительный канал гидрораспределителя соединен с жидкостной полостью пневмогидравлического преобразователя поступательного движения, входной газовый канал посредством первого обратного клапана соединен с газовой полостью пневмогидравлического преобразователя, которая посредством второго обратного клапана соединена с выходным газовым каналом, отличающийся тем, что агрегат выполнен с вторым пневмогидравлическим преобразователем поступательного движения и третьим и четвертым обратными клапанами, при этом второй исполнительный канал гидрораспределителя соединен с жидкостной полостью второго пневмогидравлического преобразователя, входной газовый канал посредством третьего обратного клапана соединен с газовой полостью второго пневмогидравлического преобразователя, которая посредством четвертого обратного клапана соединена с выходным газовым каналом, объемная гидромашина выполнена в виде мотор-насоса, в соединении первого рабочего канала мотор-насоса с гидробаком установлен пятый обратный клапан, и выходной канал гидрораспределителя соединен с первым рабочим каналом мотор-насоса.

2. Агрегат по п. 1, отличающийся тем, что мотор-насос выполнен регулируемым с регулятором мощности.

| УСТАНОВКА МАСЛОГАЗОЗАПРАВКИ | 1998 |

|

RU2133402C1 |

| Установка газоразрядки | 1986 |

|

SU1532771A1 |

| Система газозарядки | 1984 |

|

SU1201610A1 |

| US 2010326063 A1, 30.12.2010 | |||

| US 5560733 A, 01.10.1996. | |||

Авторы

Даты

2019-03-28—Публикация

2018-06-26—Подача