Изобретение относится к сельскому хозяйству и может быть использовано при уборке и первичной обработке льна-долгунца.

Известен выравниватель стеблей льна [1], содержащий рабочий орган, совершающий колебательное движение и выполненный в виде бесконечной ленты, установленной на шкивах. В известном выравнивателе шкивы установлены эксцентрично относительно осей вращения, в результате чего по комлевой части стеблей наносятся периодические удары, благодаря чему стебли выравниваются.

Недостатком известного выравнивателя является то, что за один оборот шкивов по комлям стеблей наносится лишь один удар. Поэтому эффективность действия этого выравнивателя ограничена, так как увеличение частоты ударов, а, следовательно, и оборотов, вызовет повышение скорости перемещения бесконечной ленты и комлей стеблей с перекосом последних, что недопустимо.

Известен выравниватель стеблей льна [2], содержащий рабочий орган, совершающий колебательное движение и выполненный в виде бесконечной ленты, установленной на шкивы, в котором для увеличения частоты колебаний рабочего органа шкивы выполнены с поперечным сечением в виде многогранника.

Общим недостатком известных выравнивателей стеблей льна [1, 2] является зависимость частоты колебаний рабочего органа от скорости перемещения бесконечной ленты, что делает невозможным изменение общего количества ударов по комлевой части стеблей и тем самым препятствует достижению наибольшего эффекта от работы выравнивателя.

В теоретических исследованиях [3] процесса работы ротационно-колебательного комлеподбивателя конвейерного типа скорость рабочей ветви бесконечной ленты разложена на две составляющие: в направлении осей стеблей - VY и в направлении, перпендикулярном осям стеблей - VX, значения которых изменяются по закону косинуса или синуса. При этом отмечено, что энергия удара, затраченная в направлении осей стеблей, расходуется на преодоление сопротивлений смещению их относительно друг друга в движущемся слое, то есть на выполнение процесса выравнивания стеблей. Эта энергия затрачена на выполнение полезной работы.

Энергия же удара, затраченная в направлении, перпендикулярном осям стеблей, вызывает перекос стеблей в слое и их повреждения - это энергия, затрачиваемая на выполнение вредной работы.

Поэтому, для получения наилучшего эффекта выравнивания стеблей в слое необходимо, чтобы в момент нанесения удара составляющая VY скорости рабочей ветви бесконечной ленты была возможно большей, а составляющая VX должна равняться

и, следовательно, вся энергия рабочей ветви бесконечной ленты будет направлена на выравнивание стеблей.

В рассмотренных выравнивателях из-за наличия эксцентриситета на шкивах [1] или выполнения шкивов с поперечным сечением в виде многогранника [2] линейная скорость бесконечной ленты в зоне выравнивания и зависящая от нее горизонтальная VX составляющая скорости удара будут периодически изменяться. В этом случае для выполнения условия (1) необходима строгая согласованность по времени и в пространстве положений комлей стеблей и рабочей ветви бесконечной ленты при каждом их контакте. Обеспечить такую согласованность возможно лишь при обработке стеблевого слоя с заранее известными и постоянными физико-механическими свойствами: растянутостью стеблей в ленте, расположением комлевой части ленты стеблей относительно выравнивателя, спелостью и влажностью стеблей, плотностью стеблевой массы и т.д.. Однако в многообразных производственных условиях невозможно спрогнозировать значения и обеспечить постоянство указанных свойств сырья из-за их случайного характера. Поэтому эффективность работы рассмотренных выравнивателей стеблей [1, 2] будет недостаточно высокой.

Известен выравниватель стеблей льна [4], содержащий раму с закрепленным на ней рабочим органом, выполненным в виде связанного с механизмом привода в колебательное движение ленточного транспортера, имеющего ведущие и ведомые шкивы, отличающийся тем, что, с целью улучшения качества выравнивания стеблей льна, ось ведущего шкива установлена на раме неподвижно в поперечном к оси транспортера направлении, а ось ведомого шкива расположена в закрепленных на раме выравнивателя криволинейных направляющих, выполненных с радиусом, равным межосевому расстоянию шкивов, и связана с механизмом привода в колебательное движение. Положительным в известном выравнивателе является то, что при работе его можно задавать колебательные движения ленточному транспортеру, независимо от скорости ленты льна.

К недостаткам известного выравнивателя стеблей льна относится сложность привода в колебательное движение ленточного транспортера и большая масса колеблющейся конструкции.

Наиболее близким по технической сущности и поставленным техническим задачам к предлагаемому является известный выравниватель стеблей льна [5], содержащий рабочий орган, совершающий колебательное движение и выполненный в виде бесконечной ленты, огибающей шкивы, задний из которых выполнен с поперечным сечением в виде многогранника, отличающийся тем, что с целью повышения эффективности работы путем обеспечения согласования скоростей движения стеблей и бесконечной ленты при изменении частоты ударов и упрощения конструкции, на вершинах заднего шкива установлены посредством осей ролики, контактирующие с бесконечной лентой.

При указанном усовершенствовании известный выравниватель стеблей льна [5] имеет и недостатки, которые снижают его положительное качество. Как видно на схеме выравнивателя, рабочая ветвь бесконечной ленты при нанесении ударов непрерывно изменяет угол воздействия на комли стеблей, и горизонтальная составляющая VX скорости удара в этом случае не может быть постоянной и всегда равной скорости

Как сказано в описаниях перечисленных аналогов [1, 2, 4, 5], у всех проанализированных выравнивателей стеблей льна содержится рабочий орган, совершающий колебательное движение и выполненный в виде бесконечной ленты, установленной на шкивах. Такая конструкция позволяет отнести все указанные выравниватели к конвейерному типу. Общим недостатком этих конструкций является то, что на выходе из выравнивателя рабочая ветвь бесконечной ленты совершает свои колебания с максимальной амплитудой. Такие воздействия приведут к появлению колебаний кривизны комлевой части слоя, увеличению растянутости в нем стеблей и вызовут снижение эффекта от работы выравнивателя. Усиление такого явления будет наблюдаться при работе вертикального и наклонного выравнивателей. Способствовать этому будет сила тяжести, которая в процессе транспортирования слоя стеблей смещает его вниз в направлении наклона поверхности стола выравнивателя.

Технической задачей предлагаемого изобретения является повышение эффективности конвейерных выравнивателей.

Поставленная техническая задача решается за счет того, что в выравнивателе стеблей льна, содержащем рабочий орган, совершающий колебательное движение и выполненный в виде бесконечной ленты, огибающей шкивы, задний из которых выполнен с поперечным сечением в виде многогранника, на вершинах которого установлены посредством осей ролики, контактирующие с бесконечной лентой, согласно предлагаемому изобретению, бесконечная лента обладает упругими свойствами, передний ведущий и задний ведомый шкивы выполнены цилиндрическими и вращающимися с постоянной скоростью, а колебательные движения рабочей ветви бесконечной ленты задают установленные под ней два или более синхронно вращающихся активаторов роликового типа, первый - в начале зоны выравнивания после ведущего шкива, а последний - в конце этой зоны перед ведомым шкивом.

Положительный технический результат заключается в увеличении выхода длинного волокна из слоя стеблей, выровненного предлагаемым устройством. Результат достигается благодаря уменьшению растянутости стеблей в слое.

При предлагаемом исполнении выравнивателя стеблей льна, когда бесконечная лента обладает упругими свойствами и огибает передний ведущий и задний ведомый шкивы, выполненные цилиндрическими и вращающимися с постоянной скоростью, а колебательные движения бесконечной ленте задают установленные под ней два или более синхронно вращающихся активаторов роликового типа, первый - в начале зоны выравнивания после ведущего шкива, а последний - в конце этой зоны перед ведомым шкивом, уменьшение растянутости стеблей в слое произойдет за счет того, любая точка М рабочей ветви бесконечной ленты под воздействием активаторов будет совершать относительно слоя стеблей только возвратно-поступательные движения в направлении осей стеблей и будут исключены колебания рабочей ветви на выходе из выравнивателя. Активаторы роликового типа за счет свободновращающихся на их осях цилиндрических роликов не оказывают транспортирующего воздействия на бесконечную ленту, что способствует постоянству скорости ее поступательного движения и обеспечивает наиболее полное выполнение условия (1). Поэтому, относительно слоя стеблей, перемещающегося конвейерами выравнивателя с постоянной скоростью Vк, любая точка М рабочей ветви бесконечной ленты под воздействием активаторов будет совершать только возвратно-поступательные движения в направлении осей стеблей. Таким образом, при каждом контакте комлевой части слоя стеблей с рабочей ветвью бесконечной ленты выравнивателя вся энергия удара будет использована только на уменьшение растянутости стеблей. Цилиндрическая форма ведомого шкива погасит колебания рабочей ветви бесконечной ленты на выходе из выравнивателя, что обеспечит прямолинейность комлевой части выровненного слоя стеблей льна и сохранит эффект, достигнутый при работе выравнивателя.

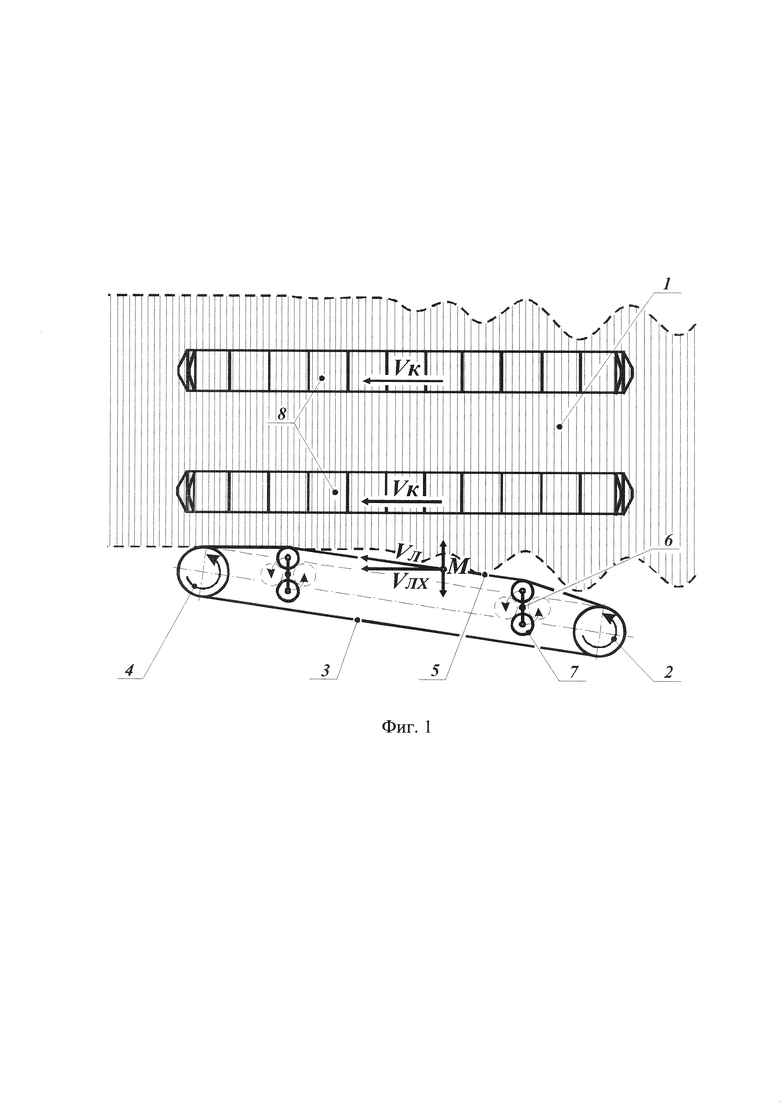

Изобретение иллюстрируется чертежом.

На фиг. 1 изображена схема предлагаемого выравнивателя стеблей льна.

Выравниватель стеблей льна смонтирован на приемном столе 1 машины, например, подборщика-оборачивателя (не показан). Выравниватель стеблей льна состоит из ведущего шкива 2, бесконечной ленты 3, ведомого шкива 4. Ведущий 2 и ведомый 4 шкивы выполнены цилиндрическими и вращаются с постоянной скоростью. Под рабочей ветвью 5 бесконечной ленты 3 для сообщения ей колебательного движения установлены два синхронно вращающихся активатора 6 роликового типа, первый - в начале зоны выравнивания после ведущего шкива 2, а второй - в конце этой зоны перед ведомым шкивом 4. Каждый активатор 6 состоит из двух или более роликов 7, вращающихся свободно на осях активаторов 6. Активаторы имеют собственный привод (не показан). На приемном столе 1 смонтированы конвейеры 8 для перемещения слоя стеблей.

Бесконечная лента 3 приводится в движение ведущим шкивом 2 и движется с постоянной скоростью VЛ. Причем горизонтальная составляющая VЛХ этой скорости равна скорости VК конвейеров 8 выравнивателя и совпадает с ней по направлению. Собственный привод активаторов позволяет изменять частоту колебаний рабочей ветви 5, не зависимо от скорости VЛ движения бесконечной ленты 3. Активаторы 6 за счет свободновращающихся роликов 7 не оказывают транспортирующего воздействия на бесконечную ленту 3, что способствует постоянству скорости VЛ ее поступательного движения и обеспечивает выполнение условия (1). Поэтому, относительно слоя стеблей, перемещающегося конвейерами 8 выравнивателя с постоянной скоростью VК, каждая точка М рабочей ветви бесконечной ленты 3 будет совершать только возвратно-поступательные движения в направлении осей стеблей, и при каждом контакте комлевой части слоя стеблей с рабочей ветвью бесконечной ленты выравнивателя вся энергия удара будет использована только на уменьшение растянутости стеблей. Цилиндрическая форма ведомого шкива 4 погасит колебания рабочей ветви 5 бесконечной ленты 3 на выходе из выравнивателя 1, что обеспечит прямолинейность комлевой части выровненного слоя стеблей льна и сохранение полученного эффекта от выравнивания.

Выравниватель стеблей льна работает следующим образом.

Слой стеблей льна подают на вход выравнивателя. Конвейеры 8 перемещают слой стеблей со скоростью VК вдоль рабочей ветви 5 бесконечной ленты 3 выравнивателя, движущейся со скоростью VЛ. Причем горизонтальная составляющая скорости VЛХ движения рабочей ветви бесконечной ленты совпадает по направлению и равняется скорости VК движения конвейеров. Синхронно вращающиеся активаторы 6 задают рабочей ветви 5 бесконечной ленты 3 колебательные возвратно-поступательные движения в направлении осей стеблей. Такие движения рабочей ветви при контакте с комлями выступающих из слоя стеблей заставляют их смещаться только в направлении их осей внутрь слоя.

Таким образом, выравнивание слоя стеблей льна будет происходить более эффективно за счет использования всей энергия каждого удара из-за соблюдения постоянства направления воздействий. Цилиндрическая форма ведомого шкива 4 погасит колебания рабочей ветви 5 бесконечной ленты 3 на выходе из выравнивателя, что обеспечит прямолинейность комлевой части слоя стеблей и сохранит эффект, достигнутый при работе выравнивателя.

Список использованных источников:

1. А.С. 202616 СССР, МКИ A01D 45/06. Выравниватель стеблей льна / В.Г. Черников и др. - 1966.

2. А.С. 635913 СССР, МКИ A01D 45/06. Выравниватель стеблей льна / В.М. Луценко, А.И. Броцман, В.Е. Логинов. №2476542/30-15, заявл. 14.04.1977, опубл. 05.12.1978. Бюл. №45.

3. Черников В.Г. Исследование работы подборщика льнотресты с ротационно-колебательным комлеподбивателем // Тракторы и сельхозмашины. - 1969. - №5. - С. 34-35.

4. А.С. 1142038 СССР, МКИ A01D 45/06. Выравниватель стеблей льна / В.Ф. Ярошенко, П.Б. Йосипенко, П.И. Синицкий. №3449512/30-15, заявл. 08.06.1982, опубл. 28.02.1985. Бюл. №8.

5. А.С. 1044237 СССР, МКИ A01D 45/06. Выравниватель стеблей льна / А.И. Броцман, М.М. Ковалев, И.П. Сергеев, Г.А. Хайлис. №3463268/30-15, заявл. 05.07.1982, опубл. 30.09.1983. Бюл. №36. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ СЛОЯ СТЕБЛЕЙ ЛЬНА | 2020 |

|

RU2735292C1 |

| Выравниватель стеблей льна | 1989 |

|

SU1622433A2 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ СТЕБЛЕЙ ЛЬНА | 2005 |

|

RU2288568C1 |

| Выравниватель стеблей льна | 1982 |

|

SU1142038A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ СТЕБЛЕЙ ЛЬНА | 2004 |

|

RU2277319C1 |

| УСТРОЙСТВО ДЛЯ СЪЕМА ТРЕСТЫ ЛЬНЯНОЙ С ТРАНСПОРТЕРА СУШИЛКИ | 2006 |

|

RU2318929C1 |

| ВЫРАВНИВАТЕЛЬ СТЕБЛЕЙ ЛЬНА | 1967 |

|

SU202616A1 |

| ПОДБОРЩИК-ОБОРАЧИВАТЕЛЬ ЛЕНТ ЛЬНА | 1994 |

|

RU2122309C1 |

| РУЛОННЫЙ ПРЕСС-ПОДБОРЩИК ЛУБЯНЫХ КУЛЬТУР | 2004 |

|

RU2264075C2 |

| СПОСОБ УБОРКИ ТРЕСТЫ ЛЬНЯНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246200C2 |

Изобретение относится к сельскохозяйственному машиностроению. Выравниватель стеблей льна содержит рабочий орган, совершающий колебательное движение и выполненный в виде бесконечной ленты, огибающей шкивы. Задний шкив выполнен с поперечным сечением в виде многогранника, на вершинах которого установлены посредством осей ролики. Бесконечная лента контактирует с роликами и обладает упругими свойствами. Передний ведущий и задний ведомый шкивы выполнены цилиндрическими и вращаются с постоянной скоростью. Колебательные движения рабочей ветви бесконечной ленты задают установленные под ней два или более синхронно вращающихся активаторов роликового типа. Первый активатор расположен в начале зоны выравнивания после ведущего шкива, а последний активатор расположен в конце этой зоны перед ведомым шкивом. Выравниватель обеспечивает уменьшение растянутости стеблей в слое. 1 ил.

Выравниватель стеблей льна, содержащий рабочий орган, совершающий колебательное движение и выполненный в виде бесконечной ленты, огибающей шкивы, задний из которых выполнен с поперечным сечением в виде многогранника, на вершинах которого установлены посредством осей ролики, контактирующие с бесконечной лентой, отличающийся тем, что бесконечная лента обладает упругими свойствами, передний ведущий и задний ведомый шкивы выполнены цилиндрическими и вращающимися с постоянной скоростью, а колебательные движения рабочей ветви бесконечной ленты задают установленные под ней два или более синхронно вращающихся активаторов роликового типа, первый - в начале зоны выравнивания после ведущего шкива, а последний - в конце этой зоны перед ведомым шкивом.

| Выравниватель стеблей льна | 1982 |

|

SU1044237A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ СТЕБЛЕЙ ЛЬНА | 2005 |

|

RU2288568C1 |

| Выравниватель стеблей льна | 1989 |

|

SU1622433A2 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ СТЕБЛЕЙ ЛЬНА | 2004 |

|

RU2277319C1 |

| Выравниватель стеблей льна | 1982 |

|

SU1142038A1 |

Авторы

Даты

2019-04-01—Публикация

2018-06-13—Подача