Настоящее изобретение относится к способу получения картона-основы для слоистого материала, к картону-основе с системой слоев, к применению такого картона-основы для изготовления слоистого материала, к слоистому материалу с картоном-основой такого типа, а также к устройству для изготовления такого картона-основы.

Ламинированные слоистые материалы состоят, как правило, из нескольких листов пропитанных смолой слоев картона-основы, соединенных вместе под высоким давлением. Слоистые материалы такого типа применяют в качестве плоских несущих материалов основ для рабочих досок, подоконников, каширования, отделки помещений, перегородок и многого другого. Слои картона-основы получают из отдельных листов одинаковых или разных видов картона-основы, которые в зависимости от поверхностной плотности принципиально могут быть обозначены также как бумага-основа или тяжелый картон-основа. Каждый вид картона-основы содержит в свою очередь слоистую систему из одного или нескольких слоев волокнистых материалов. В зависимости от цели применения ламинированного слоистого материала наряду со слоями из картона-основы могут быть предусмотрены также другие слои или листы из других материалов для придания заданных свойств. Известны также неламинированные слоистые материалы, в случае которых несколько слоев или листов картона-основы спрессовывают друг с другом без использования смолы.

Картон-основу и бумагу-основу в течение длительного времени получали исключительно из свежих волокнистых материалов, чтобы можно было выполнять специфические требования, предъявляемые к картону-основе в отношении прочности на разрыв, пропитываемости, возможности дальнейшей обработки, внешнего вида и тому подобного. Для уменьшения расхода природных ресурсов и затрат на сырье, связанных с применением свежего волокнистого материала, некоторые виды картона-основы иногда получают по меньшей мере частично из рециклируемой макулатуры. Сведения о картоне-основе такого типа, а также о соответствующем способе получения такого картона-основы можно найти, например, в WO 2011/141355 A1. Описанный там картон-основа состоит, по меньшей мере, частично из вторично переработанной смеси волокнистого материала и содержит в качестве добавок наряду со стабилизаторами влагопрочности предпочтительно поверхностно-активные вещества для повышения капиллярности картона-основы. Капиллярность представляет собой важный параметр, влияющий на пропитываемость картона-основы смолой.

В качестве недостатка известных в настоящее время видов картона-основы, которые, по меньшей мере, частично получают из макулатуры, особо отмечается, что они обладают сравнительно высокой абразивностью по отношению к режущему инструменту, такому, как, например, резцы, пилы и тому подобное. Это обстоятельство отрицательно влияет на простои оборудования, применяемого для изготовления слоистых материалов, так как соответствующий шлифовальный и режущий инструмент вследствие этого имеет сокращенный срок службы и чаще требует замены. Другой недостаток состоит в применении поверхностно-активных веществ, которые обуславливают загрязнение системы оборотной воды бумагоделательной машины, могут мешать химическому равновесию в рабочем цикле оборудования картоноделательной машины, ведут к повышению производственных затрат и не в последнюю очередь вызывают загрязнение окружающей среды и сброс сточных вод.

Задача настоящего изобретения состоит в разработке способа, который делает возможным получение картона-основы для слоистого материала, причем картон-основа несмотря на по меньшей мере частичное применение вторично переработанной смеси волокнистого материала обладает низкой абразивностью по отношению к режущему инструменту, хорошей воздухопроницаемостью, а также обеспечивает улучшенный баланс по затратам и воздействию на окружающую среду. Другая задача изобретения состоит в разработке картона-основы, который по меньшей мере частично состоит из вторично переработанной смеси волокнистого материала, обладает низкой абразивностью по отношению к режущему инструменту, хорошей воздухопроницаемостью и обусловленной этим пропитываемостью, а также обеспечивает улучшенный баланс по затратам и воздействию на окружающую среду. Кроме того, задачей настоящего изобретения является применение картона-основы такого типа для изготовления ламинированного или неламинированные слоистого материала, разработка соответствующего слоистого материала, а также устройства для изготовления картона-основы.

Задачи по настоящему изобретению решаются благодаря способу с отличительными признаками по п. 1, картону-основе с отличительными признаками по п. 26, применению по п. 33 такого картона-основы, слоистому материалу по п. 36, а также благодаря устройству с отличительными признаками по п. 39 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения указаны в соответствующих зависимых пунктах, причем предпочтительные варианты осуществления способа следует рассматривать в качестве предпочтительных вариантов реализации картона-основы и наоборот.

В первом аспекте настоящее изобретение относится к способу, который делает возможным получение картона-основы для слоистого материала, причем картон-основа несмотря на по меньшей мере частичное применение вторично переработанной смеси волокнистого материала обладает низкой абразивностью по отношению к режущему инструменту, хорошей воздухопроницаемостью и обусловленной этим пропитываемостью, а также обеспечивает улучшенный баланс по затратам и воздействию на окружающую среду. С этой целью в рамках способа по настоящему изобретению осуществляют по меньшей мере стадии: a) получения вторично переработанной смеси волокнистого материала, которая имеет по меньшей мере следующие характеристики:

- доля тонкодисперсного вещества по Брехту-Холлу составляет не более 50 масс. %;

- доля длинноволокнистого материала по Брехту-Холлу составляет не более 10 масс. %;

- доля коротких волокон по Брехту-Холлу составляет не более 60 масс. %;

- зольность по ISO 1762 составляет не более 20 масс. %;

b) получения по меньшей мере одной суспензии волокнистого материала, которая содержит по меньшей мере часть полученной смеси волокнистого материала; c) подготовки по меньшей мере одной суспензии волокнистого материала, состоящей в том‚ что по меньшей мере осуществляют снижение зольности суспензии волокнистого материала до зольности сухой фракции суспензии волокнистого материала не более 15 масс. % и примешивают по меньшей мере одну добавку по меньшей мере к одной суспензии волокнистого материала, причем добавку выбирают из группы, которую составляют удерживающие средства и стабилизаторы влагопрочности; d) получения системы слоев по меньшей мере из одной суспензии волокнистого материала. Другими словами, настоящим изобретением предусмотрено, что для получения картона-основы сначала получают вторично переработанную смесь волокнистого материала с указанными ранее характеристиками, из которого на следующей стадии получают, по меньшей мере, частично по меньшей мере одну суспензии волокнистого материала, содержащую волокна. При этом указанные предельные значения получаемой смеси волокнистого материала определяют стандартизованным способом Брехта-Холла, например, с помощью фракционатора Брехта-Холла или согласно указанию по испытаниям, описанным в "Zellcheming Merkblatt VI/1/66". Под долей тонкодисперсного вещества не более 50 масс. % предпочтительно следует понимать доли тонкодисперсного вещества, равные 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49 или 50 масс. %, а также соответствующие промежуточные значения, такие, как, например, 29,0, 29,1, 29,2, 29,3, 29,4, 29,5, 29,6, 29,7, 29,8, 29,9 масс. % и т.д. Под долей длинноволокнистого материала не менее 10 масс. % предпочтительно следует понимать доли длинноволокнистого материала, равные 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74, 75, 76, 77, 78, 79, 80, 81, 82, 83, 84, 85, 86, 87, 88, 89, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 или 100 масс. %, а также соответствующие промежуточные значения. Доля коротких волокон не более 60 масс. % означает в соответствии с этим доли коротких волокон, равные 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 или 60 масс. %, а также соответствующие промежуточные значения. Разумеется, массовые доли всех компонентов материала всегда составляют 100%. При этом настоящее изобретение основано на знании того, что при использовании макулатуры для получения картона-основы в одну или несколько суспензий волокнистого материала, применяемого для получения картона-основы, вносится большое количество печатной краски, сопутствующих загрязняющих примесей, тонкодисперсных веществ и золообразующих компонентов. Золообразующие компоненты, которые могут быть обозначены также как остаток после прокаливания, представляют собой неорганические соединения, такие, как, например, карбонат кальция, применяемый во время производства бумаги при облагораживании поверхности бумаги и картона в качестве компонента покрытия. Другие золообразующие компоненты могут представлять собой наполнители и пигменты, такие, как, например, тальк, диоксид титана, гидроксид алюминия, оксид алюминия, бентонит, сульфат бария, гипс, каолин и тому подобное, также часто применяемые при производстве бумаги и картона. Под тонкодисперсными веществами в первую очередь понимают содержащие целлюлозу волокнистые материалы и волокнистые остатки, которые согласно определению Брехта-Холла содержат волокна наиболее короткой длины в качестве так называемых коротких волокон.

Заявителем было обнаружено, что зольность в первую очередь несет ответственность за абразивность готового картона-основы по отношению к традиционному обрабатывающему инструменту и обуславливает значительно сокращенный срок службы, а также длительные простои применяемого отрезного оборудования. Далее заявителем было установлено, что влияние золообразующих компонентов - и в меньшей степени также тонкодисперсных веществ - на пропитываемость и воздухопроницаемость готового картона-основы смолой является очень отрицательным, так как они вследствие своего малого размера скапливаются в промежуточном пространстве между волокнами, в так называемых капиллярах и закупоривают их. Вследствие этого при последующем изготовлении ламинированного слоистого материала значительно ухудшается пропитка смолой или наполнение имеющихся капилляров картона-основы смолой или подобными веществами и, следовательно, качество ламинированного слоистого материала. Под смолами и подобными веществами в рамках настоящего изобретения в общем случае понимают полимеры и исходные вещества для органических пластмасс. Смолы и смолоподобные вещества при комнатной температуре, как правило, представляют собой твердые или жидкие органические вещества и, кроме того, представляют собой клейкие и некристаллические материалы, растворимые в традиционных органических растворителях, однако плохо растворимые или нерастворимые в воде. Смолы и смолоподобные вещества принципиально могут представлять собой природные и/или синтетические материалы и обычно имеют цвет от желтоватого до коричневатого или вид от прозрачного до мутного. Золообразующие компоненты и тонкодисперсные вещества в картоне-основе отрицательно влияют также на изготовление и возможность дальнейшей обработки неламинированных слоистых материалов. Благодаря специфическому выбору макулатуры с указанными ранее характеристиками эффективным образом обеспечивается то обстоятельство, что полученная на стадии b) суспензия волокнистого материала, которая касательно содержания в ней волокон принципиально может состоять частично или полностью из макулатуры, выбранной на стадии a), сразу имеет возможно более низкую зольность и, кроме того, достаточно высокую долю длинных волокон, которые эффективно способствуют хорошей пористости, воздухопроницаемости и, следовательно, пропитываемости картона-основы. Если суспензию волокнистого материала касательно содержания в ней волокнистого материала получают только частично из подготовленной макулатуры, то в качестве другого волокнистого компонента предпочтительно применяют свежие волокна. Однако в рамках настоящего изобретения может быть сразу предусмотрено, что доля волокнистого материала в суспензии волокнистого материала представлена исключительно подготовленной макулатурой, так что вследствие специфического выбора макулатуры различные преимущества настоящего изобретения могут быть получены даже при 100%-й доле макулатуры. На стадии c) суспензию волокнистого материала подготавливают в этом отношении так, что, с одной стороны, благодаря очистке или снижению зольности суспензии волокнистого материала зольность сухой фракции доводят до значения не более 15 масс. %, а с другой стороны, к суспензии волокнистого материала примешивают по меньшей мере одну добавку из группы удерживающих средств и стабилизаторов влагопрочности. Разумеется, от стадии очистки или снижения зольности принципиально можно отказаться, если зольность суспензии волокнистого материала вследствие применения сырья с особенно низкой зольностью или даже беззольного сырья сразу находится ниже соответствующего требуемого предельного значения, при этом обусловленная зольностью очистка суспензии волокнистого материала не является необходимой. Примешивание удерживающего средства делает возможным управление обезвоживанием суспензии волокнистого материала при формировании слоя, в то время как примешивание средства, повышающего влагопрочность, эффективно повышает прочность образованного слоя на разрыв во влажном состоянии. В этой связи необходимо указать на то, что процентные данные в рамках настоящего изобретения принципиально следует рассматривать как массовые проценты, если не указано иное. При этом очистка или снижение зольности суспензии волокнистого материала принципиально может при необходимости осуществляться на одной или нескольких разных стадиях очистки. Примешивание по меньшей мере одной добавки принципиально может быть осуществлено в один или несколько приемов во время или после очистки или снижения зольности, причем примешивание после завершения снижения зольности является предпочтительным, чтобы надежно избегать излишних потерь добавки и возможных нарушений очистки. Благодаря специфически выбранной макулатуре и контролируемому снижению зольности суспензии волокнистого материала в противоположность предшествующему уровню техники можно предпочтительно отказаться от примешивания поверхностно-активных веществ без необходимости компромисса в отношении ухудшения в отношении воздухопроницаемости, пропитываемости и прочности на разрыв во влажном состоянии картона-основы. Это позволяет получить значительную экономию на затратах и благодаря применению рециклируемой макулатуры значительно снижает воздействие полученного по настоящему изобретению картона-основы на окружающую среду. Однако наряду с указанными добавками из группы удерживающих средств и стабилизаторов влагопрочности принципиально могут применяться также другие добавки для того, чтобы суспензии волокнистого материала или картону-основе, и/или слоистому материалу, получаемому из картона-основы, придавать требуемые свойства. Принципиально может быть изготовлен картон-основа, состоящий исключительно из однослойной или многослойной системы слоев. Альтернативно с системой слоев дополнительно могут быть связаны другие элементы, например пластмассовые пленки, металлическая фольга или тому подобное. Кроме того, принципиально может быть предусмотрено, что получают систему слоев, которая состоит только из одного слоя. Альтернативно может быть получена система слоев из нескольких слоев. Получение системы слоев может быть осуществлено, например, на картоноделательной машине.

Для особенно простого соблюдения на стадии a) требуемых характеристик предпочтительным оказался вариант, когда в качестве вторично переработанной смеси волокнистого материала применяют макулатуру, в частности содержащие крафт-бумагу виды макулатуры из главной группы 4 и/или OCC-макулатуру. При этом указание " содержащие крафт-бумагу виды макулатуры из главной группы 4" относится к перечню CEPI европейских стандартных видов макулатуры и ему соответствует:

- новая стружка из гофрированного тяжелого картона: новая стружка из гофрированного тяжелого картона с покрытием из крафт-лайнера или тест-лайнера;

- не бывший в употреблении гофрированный крафт-картон: не бывшие в употреблении упаковка, листы и стружка из гофрированного тяжелого картона, исключая содержащие крафт-лайнер, гофру из целлюлозы или полуцеллюлозы;

- не бывший в употреблении гофрированный тяжелый картон: не бывшие в употреблении упаковка, листы и стружка из гофрированного тяжелого картона с покрытием из крафт-лайнера или тест-лайнера;

- бывший в употреблении гофрированный крафт-картон 1: бывшие в употреблении упаковка из гофрированного тяжелого картона, покрытия, исключая содержащие крафт-лайнер, гофру из целлюлозы или полуцеллюлозы;

- бывший в употреблении гофрированный крафт-картон 2: бывшая в употреблении упаковка из гофрированного тяжелого картона, с покрытием из крафт-лайнера или тест-лайнера, причем по меньшей мере одно покрытие выполнено из крафт-лайнера;

- бывшие в употреблении бумажные крафт-мешки: чистые бывшие в употреблении влагопрочные и невлагопрочные бумажные крафт-мешки;

- бывшие в употреблении бумажные крафт-мешки из бумаги, покрытой пластиком, допускаются чистые бывшие в употреблении влагопрочные и невлагопрочные бумажные крафт-мешки, бумага, покрытая пластиком;

- не бывшие в употреблении бумажные крафт-мешки: не бывшие в употреблении влагопрочные или невлагопрочные бумажные крафт-мешки;

- не бывшие в употреблении бумажные крафт-мешки из бумаги, покрытой пластиком: допускаются не бывшие в употреблении влагопрочные или невлагопрочные бумажные крафт-мешки, бумага, покрытая пластиком;

- бывшая в употреблении крафт-бумага: бывшие в употреблении крафт-бумага и крафт-картон натурального цвета или бесцветные;

- не бывшая в употреблении крафт-бумага: стружка и другие виды крафт-бумаги и крафт-картона, не бывшие в употреблении, натурального цвета;

- не бывший в употреблении крафт-картон для упаковок-переносок: допускаются не бывшие в употреблении крафт-картон для упаковок-переносок, влагопрочная бумага.

Благодаря этому заданные значения применительно к доле тонкодисперсного вещества, доле длинноволокнистого материала, доле коротких волокон и зольности могут быть сравнительно просто установлены. Под OCC-макулатурой понимают материалы, называемые "old corrugated Containers" (бывшая в употреблении упаковка из гофрированного картона), то есть бывшие в употреблении гофрированный тяжелый картон, коробки из гофрированного картона, коробки из цельного тяжелого картона и т.п., название которых происходит, в частности, из Америки (american old corrugated Containers (американская бывшая в употреблении упаковка из гофрированного картона), AOCC). AOCC имеют, в частности, преимущество в том, что они, как правило, изначально имеют относительно низкую зольность, так что связанная с ней очистка смеси волокнистого материала упрощается или даже может совсем не осуществляться.

В предпочтительном варианте осуществления настоящего изобретения получают систему слоев, зольность которой составляет не более 15 масс. %, преимущественно не более 8 масс. % и предпочтительно не более 4 масс. % и/или в которой доля подготовленной вторично переработанной смеси волокнистого материала составляет по меньшей мере 80% и предпочтительно по меньшей мере 95%. Под зольностью не более 15 масс. % предпочтительно следует понимать зольность, равную 15,0, 14,5, 14,0, 13,5, 13,0, 12,5, 12,0, 11,5, 11,0, 10,5, 10,0, 9,5, 9,0, 8,5, 8,0, 7,5, 7,0, 6,5, 6,0, 5,5, 5,0, 4,5, 4,0, 3,5, 3,0, 2,5, 2,0, 1,5, 1,0, 0,5 или 0 масс. %, а также соответствующие промежуточные значения, такие, как, например, 5,0, 4,9, 4,8, 4,7, 4,6, 4,5, 4,4, 4,3, 4,2, 4,1, 4,0 масс. % и т.д. Благодаря этому может быть изготовлен картон-основа, который обладает особенно низкой абразивностью по отношению к режущему инструменту и, кроме того, удовлетворяет особенно высоким требованиям к качеству в отношении воздухопроницаемости и пропитываемости. При этом принципиально может быть предусмотрено, что все слои системы слоев получают с зольностью меньше 15 масс. % или некоторые слои имеют более высокую зольность, а другие слои соответственно имеют более низкую зольность, до тех пор пока выполняется условие, что вся система слоев имеет зольность не более 15 масс. %

Альтернативно или дополнительно может быть предусмотрено, что суспензия волокнистого материала касательно содержания в ней тонкодисперсного вещества состоит по меньшей мере на 80 масс. % из вторично переработанной смеси волокнистого материала, например из макулатуры. Под долей смеси волокнистого материала, составляющей по меньшей мере 80%, предпочтительно следует понимать доли, равные 80, 81, 82, 83, 84, 85, 86, 87, 88, 89, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 или 100%, а также соответствующие промежуточные значения, такие, как, например, 95,0, 95,1, 95,2, 95,3, 95,4, 95,5, 95,6, 95,7, 95,8, 95,9 или 96,0%. Другими словами, предусмотрено, что доля волокон в суспензии волокнистого материала - помимо добавок - по меньшей мере на 80% или полностью представлена вторично переработанной смесью волокнистого материала. Благодаря этому достигается особенно низкое воздействие на окружающую среду, а также достигается значительная экономия на затратах благодаря отказу от свежих волокон.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что по меньшей мере к одной суспензии волокнистого материала перед получением системы слоев примешивают свежие волокна и предпочтительно целлюлозу, причем доля свежих волокон от всех волокон суспензии волокнистого материала предпочтительно составляет не более 20 масс. % Благодаря добавке свежих волокон принципиально могут быть получены слои с более высокими значениями воздухопроницаемости. Свежие волокна предпочтительно примешивают к суспензии волокнистого материала с массовой долей в расчете на долю волокон в суспензии волокнистого материала, равной 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5, 8,0, 8,5, 9,0, 9,5, 10,0, 10,5, 11,0, 11,5, 12,0, 12,5, 13,0, 13,5, 14,0, 14,5, 15,0, 15,5, 16,0, 16,5, 17,0, 17,5, 18,0, 18,5, 19,0, 19,5 или 20,0 масс. % При этом примешивание к смеси принципиально может быть осуществлено в любой момент осуществления способа перед получением системы слоев в один или несколько приемов. Примешивание к смеси предпочтительно осуществляют непосредственно перед получением системы слоев, чтобы избежать потери свежих волокон, нежелательное укорачивание свежих волокон и тому подобное во время подготовки суспензии волокнистого материала.

Другие преимущества достигаются тогда, когда для подготовки суспензии волокнистого материала применяют сортировочное устройство и/или предпочтительную многоступенчатую очистную установку, и/или диспергатор, и/или устройство для флотации, и/или варио-сепаратор. Благодаря этому может быть достигнута особенно надежная очистка и снижение зольности содержащей макулатуру суспензии волокнистого материала при одновременной особенно щадящей обработке доли длинных волокон. При этом принципиально можно применять любую комбинацию указанных подготовительных устройств. Благодаря этому, с одной стороны, в должной мере могут быть приняты во внимание особенности выбранной макулатуры, а с другой стороны, суспензии волокнистого материала могут быть обработаны по-разному так, чтобы можно было бы получать систему слоев с различными слоями. В качестве сортировочного устройства может применяться, например, центробежное сортировочное устройство грубых примесей, состоящее из неподвижной сортировочной корзины и ротора, который благодаря своему движению создает избыточное давление и пониженное давление, вследствие чего инородные включения, такие, как пластмасса, стекло и металл, в виде удаляемой фракции выделяются из суспензии волокнистого материала и откладываются на поверхности сортировочной корзины. Посредством очистной установки более тяжелые и абразивные частицы с плотностью более высокой, чем у целлюлозного волокна, например песок, стекло и золообразующие компоненты, могут быть выделены из суспензии волокнистого материала. При этом суспензия волокнистого материала с высокой степенью разбавления водой (например, при 2% плотного вещества) за счет центробежного ускорения ударяется о коническую стенку очистной установки и благодаря силе тяжести отводится в нижнюю часть очистной установки в виде удаляемой фракции. Эти способы разделения предпочтительно могут быть осуществлены на 3 или 4 стадиях с целью достижения соответствующей высокой степени очистки. Альтернативно или дополнительно может применяться диспергатор или диспергирующая гарнитура, которая обеспечивает гомогенизацию суспензии волокнистого материала и измельчение возможных примесей до размеров меньше границы видимости.

При этом чем больше промежуток между зубчатыми венцами и зубцами на диспергирующей гарнитуре и чем больше зазор между диспергирующими дисками, тем более щадящим образом может быть осуществлено диспергирование вещества, так что гомогенизация суспензии волокнистого материала может быть осуществлена, по меньшей мере, в значительной степени без укорачивания или без существенного укорачивания волокон. В случае флотационного устройства тонкодисперсные вещества, золообразующие компоненты, печатные краски и тому подобное благодаря присоединению к воздушным пузырькам всплывают на поверхность и могут быть выведены из суспензии волокнистого материала. В случае варио-сепаратора суспензию волокнистого материала впрыскивают между вращающимся валиком и вращающимся ситом. При этом вращающееся сито прижимает суспензию волокнистого материала к вращающемуся валику. Благодаря этому из суспензии волокнистого материала выводится много воды, причем с водой одновременно выводятся также золообразующие компоненты и тонкодисперсные вещества. Поэтому варио-сепаратор может применяться одновременно для сгущения суспензии волокнистого материала. Для снижения зольности суспензии волокнистого материала предпочтительно осуществляют, по меньшей мере, отделение грубых примесей предпочтительно посредством сортировочного устройства, а также отделение тонкодисперсного осадка, в частности, предпочтительно на многостадийной очистной установке.

Благодаря тому‚ что по меньшей мере одну суспензию волокнистого материала сгущают перед получением системы слоев, возможна точная регулировка содержания волокон и тонкодисперсного вещества. Кроме того, сгущение обеспечивает более простое манипулирование и промежуточное размещение суспензии волокнистого материала, например, в накопительном чане. Кроме того, благодаря стадии сгущения формирование слоя на картоноделательной машине может быть осуществлено особенно точно. Кроме того, достигается преимущество во времени и затратах, так как необходимая зона и время сушки могут быть сокращены соответственно.

Другие преимущества достигаются тогда, когда, по меньшей мере, часть по меньшей мере одной суспензии волокнистого материала перед получением системы слоев разделяют на фракцию длинных волокон и фракцию коротких волокон. Другими словами, предусмотрено, что в рамках подготовки суспензии волокнистого материала осуществляют двойное фракционирование, то есть разделение коротких и длинных волокон. При этом фракционированию принципиально может быть подвергнута только часть суспензии волокнистого материала или вся суспензия волокнистого материала. В случае известных на предшествующем уровне техники способов сортирования длинные волокна обычно квалифицируют и отсортировывают в виде удаляемой фракции. Особенность предложенной стадии способа состоит в том, чтобы выделять длинные волокна из удаляемой фракции фракционатора, а не выводить из системы компонентов. Это может быть, например, осуществлено благодаря особенно сильному разбавлению, адаптации частоты вращения ротора сортировочного устройства и адаптации разности давлений между входом и выходом фракционатора. Как уже было указано, длинные волокна в рамках способа по настоящему изобретению имеют большое значение в отношении пористости, воздухопроницаемости и пропитываемости картона-основы. Благодаря разделению коротких и длинных волокон имеется возможность особенно точно регулировать долю коротких и длинных волокон в суспензии волокнистого материала, так что система слоев может быть получена благодаря этому с особенно точными характеристиками. Принципиально имеет силу то обстоятельство, что пористость, воздухопроницаемость и пропитываемость слоя являются тем более высокими, чем больше длина волокон волокнистого материала и соответственно больше доля длинных волокон во всем волокне.

При этом в другом варианте осуществления настоящего изобретения предусмотрено, что фракцию длинных волокон и/или фракцию коротких волокон обрабатывают водяным паром и/или гомогенизируют, и/или диспергируют. Благодаря обработке водяным паром волокна становятся эластичными и стойкими на разрыв, вследствие чего эффективно предотвращаются нежелательные повреждения и укорачивание волокон. Благодаря гомогенизации и/или диспергированию волокон качество получаемого далее слоя может быть улучшено в еще большей степени, а его характеристики, особенно в отношении пористости и воздухопроницаемости, особенно точно установлены. Гомогенизация или диспергирование может быть осуществлено, например, посредством диспергатора, причем обработку водяным паром предпочтительно осуществляют перед входом суспензии волокнистого материала в диспергатор.

Другие преимущества достигаются тогда, когда фракцию длинных волокон и фракцию коротких волокон смешивают с заданным соотношением в суспензии волокнистого материала. При этом принципиально может быть предусмотрено, что суспензию волокнистого материала преобразуют благодаря целенаправленному смешиванию длинных и коротких волокон или длинные и короткие волокна с заданным соотношением примешивают к суспензии волокнистого материала. Также благодаря этому система слоев может быть получена соответственно с особенно точными характеристиками.

Другая возможность для особенно точного регулирования специфических характеристик системы слоев или картона-основы по настоящему изобретению обеспечена благодаря тому, что получают систему слоев по меньшей мере с двумя и предпочтительно по меньшей мере с тремя слоями. Например, может быть получена система слоев с 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 или с большим числом слоев, причем наличие по меньшей мере трех слоев или не более четырех слоев для многих областей применения является более предпочтительным. При этом число слоев, которые могут быть получены одновременно, как правило, определяется в зависимости от применяемой картоноделательной машины, бумагоделательной машины, машины для изготовления гофррированного тяжелого картона или тому подобного, которые должны содержать, например, соответствующее число сеток, гибридных формеров, систем обезвоживания верхней сетки и тому подобного.

При этом предпочтительным оказался вариант, когда для получения системы слоев применяют по меньшей мере две по-разному полученные и/или по-разному подготовленные суспензии волокнистых материалов. Благодаря наличию нескольких слоев возможны разные рецептуры сырья для каждого слоя. При этом роспуск сырья разного состава можно осуществлять в нескольких разбивателях. Наконец, в зависимости от слоя или листа можно осуществлять специфическую подготовку суспензии волокнистого материала. Благодаря этому система слоев может быть оптимально сформирована с адаптацией к соответствующей цели применения.

В другом варианте осуществления настоящего изобретения особенно хорошая пропитываемость картона-основы достигается благодаря тому, что по меньшей мере один внешний слой системы слоев получают более пористым, чем нижележащий внутренний слой системы слоев, и/или по меньшей мере один внутренний слой системы слоев получают более пористым, чем лежащий дальше снаружи слой системы слоев, и/или все слои системы слоев получают по меньшей мере по существу с одинаковой пористостью. В частности, в случае системы слоев из трех или большего числа слоев может быть предусмотрено, что оба внешних слоя получают более пористыми, чем один или несколько внутренних слоев. Таким образом, применяемая при пропитывании смола и/или смолоподобное вещество может особенно быстро проникнуть во всю систему слоев и полностью смочить систему слоев. Альтернативно внешние слои могут быть получены также менее пористыми, чем один или несколько внутренних слоев. Также может быть предусмотрено, что все слои имеют, по меньшей мере, по существу одинаковую пористость, причем пористость в зависимости от цели применения картона-основы может быть установлена с более высокими или более низкими значениями.

Другие преимущества достигаются тогда, когда получают систему слоев, в случае которой по меньшей мере один слой системы слоев имеет степень помола массы не более 25°ШР (градус Шоппера-Риглера по DIN EN ISO 5267-1) и предпочтительно имеет степень помола массы в интервале от 20 до 8°ШР и/или в случае которой по меньшей мере один слой системы слоев имеет степень помола массы по меньшей мере 8°ШР и предпочтительно степень помола массы находится в интервале от 15 до 60°ШР. Предпочтительно может быть предусмотрено, что по меньшей мере один слой имеет степень помола массы, равную 25, 24, 23, 22, 21, 20, 19, 18, 17, 16, 15, 14, 13, 12, 11, 10, 9, 8, 7, 6, 5, 4, 3, 2 или 1°ШР, и/или по меньшей мере один слой имеет степень помола массы, равную 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 или 60°ШР. Чем меньше степень помола массы подготовленной суспензии волокнистого материала при формовании листа на картоноделательной машине, тем более высокой является воздухопроницаемость и, следовательно, пропитываемость готового картона-основы. Свойство пористости учитывают при формировании отдельных слоев системы слоев. Более высокие степени помола массы одного или нескольких указанных слоев, напротив, ведут к более высокой механической стабильности и прочности системы слоев.

Другие преимущества достигаются тогда, когда добавку примешивают к суспензии волокнистого материала в расчете на сухую массу в массовой доле не более 5,0% и/или добавка представляет собой удерживающее средство, которое примешивают к суспензии в расчете на сухую массу в массовой доле не более 1,2% и предпочтительно в интервале от 0,2 до 0,9%, и/или добавка представляет собой стабилизатор влагопрочности, который примешивают к суспензии в расчете на сухую массу в массовой доле не более 2,2% и предпочтительно в интервале от 0,5 до 2,0%. При этом под массовой долей не более 5% предпочтительно следует понимать массовые доли, равные 5,0, 4,9, 4,8, 4,7, 4,6, 4,5, 4,4, 4,3, 4,2, 4,1, 4,0, 3,9, 3,8, 3,7, 3,6, 3,5, 3,4, 3,3, 3,2, 3,1, 3,0, 2,9, 2,8, 2,7, 2,6, 2,5, 2,4, 2,3, 2,2, 2,1, 2,0, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1,0, 0,9, 0,8, 0,7, 0,6, 0,5, 0,4, 0,3, 0,2, 0,1% или меньшие. Удерживающие средства принципиально служат для регулирования обезвоживания при формовании листа или слоя на картоноделательной машине. Особенно предпочтительными принципиально оказались массовые доли удерживающего средства от 0,3 до 0,8%. Применение средств, повышающих влагопрочность, предпочтительно обеспечивает безразрывное пропитывание готового картона-основы пропитывающей смолой на завершающей стадии изготовления слоистого материала. В зависимости от характеристик суспензии волокнистого материала особенно предпочтительными для получения требуемых характеристик слоя являются массовые доли средства, повышающего влагопрочность, до 2,0%.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что в качестве добавки применяют по меньшей мере одно удерживающее средство из группы, которую составляют полиакриламиды, полиэтиленимины и полиамидимины, и/или по меньшей мере одно средство, повышающее влагопрочность, из группы, которую составляют полиамидоамино-эпихлоргидриновые смолы, эпоксидные смолы, полиаминовые смолы, изоцианатные смолы, меламино-формальдегидные смолы, мочевино-формальдегидные смолы, формальдегидные смолы, диальдегидный крахмал, глиоксаль, глутаровый альдегид и/или сополимер по меньшей мере двух указанных веществ. Более предпочтительной является комбинация из полиэтиленимина в качестве удерживающего средства и полиамидоамин-эпихлоргидрин в качестве средства, повышающего влагопрочность.

Другие преимущества достигаются тогда, когда в качестве добавки дополнительно применяют по меньшей мере одну кислоту и/или по меньшей мере одно основание, и/или CO2. Благодаря примешиванию кислоты и/или основания значение pH водной системы может быть целенаправленно установлено и при необходимости стабилизировано буферной системой. Это относится также к примешиванию CO2, который в водной системе может действовать как угольная кислота или реагировать с карбонатами. Например, только карбонатным буферным раствором, то есть смесью из угольной кислоты и одного или нескольких гидрокарбонатов, значение pH водной системы может быть стабилизировано в интервале значений pH приблизительно от 7,35 до приблизительно 7,45. Однако принципиально могут быть предусмотрены также другие буферные системы с отличающимися значениями pH. Например, буферной системой "угольная кислота-бикарбонат" значение pH может быть установлено и стабилизировано приблизительно в интервале от 6,2 до приблизительно 8,6. Буферная система "уксусная кислота-ацетат" может применяться для буферирования в интервале значений pH приблизительно от 3,7 до приблизительно 5,7. В зависимости от соответствующего применения естественно возможно также применение буферных систем, стабилизирующих значение pH в щелочной области более pH = 7. Смещение значения pH к более высоким значениям может быть осуществлено, например, примешиванием гидроксида натрия или тому подобного. Наряду с установкой или буферированием значения pH примешиванием кислоты, основания и/или CO2 может осуществляться также эффективное регулирование жесткости воды в системе водоснабжения, и/или зольности и/или содержания наполнителя в картоне-основе на более поздней стадии. В частности, благодаря примешиванию CO2 и/или примешиванию гидрокарбонатов или карбонатов в зависимости от значения pH некоторые наполнители или золообразующие компоненты, такие, как карбонаты, могут быть растворены и/или осаждены, вследствие чего обеспечивается особенно простое регулирование зольности суспензии волокнистого материала. Альтернативно или дополнительно возможно, естественно, также осаждение золообразующих компонентов в виде сульфатов, фосфатов, хлоридов и т.п. благодаря, например, примешиванию серной кислоты, фосфорной кислоты, соляной кислоты или тому подобного по отдельности или в любой комбинации.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что технологическую воду, поступающую при получении системы слоев от картоноделательной машины, очищают, обеззоливают предпочтительно в устройстве для микрофлотации и/или применяют для получения по меньшей мере одной суспензии волокнистого материала. Вследствие непрерывного поступления золообразующих компонентов и тонкодисперсных веществ с применяемой макулатурой ими непрерывно обогащается также контур циркуляции подсеточной воды картоноделательной машины во время получения картона-основы. Поэтому непрерывное отделение золообразующих компонентов и тонкодисперсных веществ во время получения картона-основы является предпочтительным с целью выполнения требований по качеству в отношении воздухопроницаемости, пропитываемости и абразивности. Это может быть осуществлено, например, в устройстве для микрофлотации (вакуумной флотации). При этом очищающее действие в устройстве для микрофлотации может быть эффективно отрегулировано по отношению величины воздушных пузырьков и объемного содержания воздуха к среднему диаметру удаляемых твердых частиц. Благодаря тому, что очищенную технологическую воду возвращают и применяют для получения суспензии волокнистого материала, то вследствие экономии свежей воды достигаются другие преимущества в отношении воздействия на окружающую среду и затрат.

Другие преимущества достигаются благодаря определению по меньшей мере одного параметра из группы, которую составляют поверхностная плотность, влагосодержание, плотность, разрывная длина в сухом состоянии, разрывная длина во влажном состоянии, воздухопроницаемость, зольность, пропитываемость и пористость полученного картона-основы. Благодаря этому эффективно обеспечивается контроль качества полученной системы слоев или картона-основы. Если для найденного параметра констатируется отклонение от заданного значения, то может быть предусмотрено соответствующее изменение технологического параметра, стоящего в действенной связи с указанным параметром.

При этом предпочтительным оказался вариант, когда пропитываемость картона-основы определяют посредством ультразвукового зондирования. Этот способ предоставляет простую, низкозатратную и быструю возможность определения способности картона-основы впитывать смолу.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что по меньшей мере один вид картона-основы применяют для изготовления слоистого материала, предпочтительно слоистого материала высокого давления (HPL) и/или слоистого материала низкого давления (CPL), и/или компакт-ламината, и/или в качестве материала-подложки предпочтительно для смол или смолоподобных веществ. В случае слоистого материала HPL (High Pressure Laminate (ламинат высокого давления)) речь идет о полученном способом прессования при высоком давлении ламинированном слоистом материале в форме плиты, которую получают из нескольких листов картона-основы. В случае слоистого материала CPL (Continuous Pressure Laminate (ламинат низкого непрерывного давления)) речь идет о ламинированном слоистом материале, полученном непрерывным способом из нескольких листов картона-основы. Его можно изготовлять в форме плит или в виде рулонных изделий и применять, например, для покрытия поверхностей. Компакт-ламинаты в зависимости от требуемой толщины состоят соответственно из нескольких листов картона-основы. Они являются предпочтительно приемлемыми для целей облицовки. Другие принципиально возможные варианты осуществления и применения слоистых материалов и компакт-ламинатов относятся, например, к фасадам и наружным фасадным конструкциям, таким, как, например, балконы, облицовка перил, парапеты, разделительные элементы, загораживающие и ветрозащитные панели, навесы, внешняя отделка вестибюлей нежилых помещений и устройство кабин, к применению для внутренних элементов, таких, как, например, стенки, перегородки, потолки, двери, напольные покрытия, лестницы, мебель, стулья, столы, планки, подоконники, рабочие доски, прилавки, столы с мойкой и элементы кабин для влажных условий, а также к применению для наружных элементов, таких, как, например, балконы, фасады, фасадные части, внутренние поверхности сводов, мебель для наружных площадок или щиты. Однако принципиально картон-основа, полученный по настоящему изобретению, может применяться также для изготовления других слоистых материалов, например, для накладок, декоративной бумаги, декоративного картона, декоративного тяжелого картона, пленок, нетканых материалов, форимпрегнатов, плит-подложек, композиционных волокнистых материалов и стабилизирующих слоев. Кроме того, может быть предусмотрено применение в качестве материала-подложки для других смол или смолоподобных веществ. Тому примером является применение для изготовления рубероида, битумных материалов и т.п.

При этом в другом варианте осуществления настоящего изобретения предпочтительным оказался случай, когда по меньшей мере один лист картона-основы для изготовления слоистого материала пропитывают смолой или подобным веществом и/или предварительно пропитывают смолой или подобным веществом, и/или сушат, и/или разрезают, и/или прессуют по меньшей мере с одним форимпрегнатом. Благодаря этому картон-основа может быть оптимально адаптирован к соответствующей цели применения и специфическому производству слоистого материала. В случае форимпрегната бумагу-основу или картон-основу пропитывают только частично.

Другие преимущества достигаются благодаря тому, что смолу выбирают из группы, которую составляют фенольные смолы, фенолформальдегидные смолы, меламиновые смолы и меламино-формальдегидные смолы, и/или картон-основу пропитывают смолой в количестве от 30 до 100 масс.% Благодаря этому могут быть оптимально приняты во внимание требуемые характеристики слоистого материала, а также пропитываемость или способность впитывать смолу одного или нескольких видов картона-основы. Как правило, принципиально желательна высокая пропитываемость картона-основы. Например, картон-основа может быть пропитан 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74, 75, 76, 77, 78, 79, 80, 81, 82, 83, 84, 85, 86, 87, 88, 89, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 или 100 масс. % смолы или смеси смол. Для большинства вариантов применения предпочтительным является содержание в интервале от 30 до 60 масс. % В случае, когда слоистый материал должен быть сформирован в виде слоистого материала HPL (ламинат высокого давления), рекомендуется поглощение смолы до 56% или больше. Как правило, в случае слоистых материалов CPL (ламинат низкого непрерывного давления) требуется низкая пропитываемость (например, поглощение смолы до 36%). При этом относительно свободная регулируемость пористости одного или нескольких листов картона-основы, полученного по настоящему изобретению, открывает новые возможности касательно технологического режима пропиточной установки в отношении производительности или качества.

При этом предпочтительным оказался вариант, когда по меньшей мере два листа картона-основы для изготовления слоистого материала располагают друг на друге и предпочтительно складывают в стопку. Благодаря этому наряду с толщиной также могут быть оптимально адаптированы к требуемой цели применения механические характеристики слоистого материала. Например, могут быть сложены в стопку друг на друга до 50, 200, 250 или больше листов картона-основы для производства особенно прочного слоистого материала. При этом принципиально можно применять одинаковые или по-разному сформованные виды картона-основы. При этом, как уже было указано, каждый вид картона-основы в свою очередь может содержать однослойную или многослойную систему слоев или состоять из одного или нескольких слоев.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что по меньшей мере один лист картона-основы кашируют, причем предпочтительно по меньшей мере одну пленку из пластмассы и/или по меньшей мере один лист декоративной бумаги предпочтительно с напечатанным рисунком, и/или по меньшей мере один лист антиадгезионной бумаги располагают на картоне-основе. Благодаря этому можно, в частности, целенаправленно влиять на различные свойства поверхности слоистого материала. В частности, благодаря этому целенаправленно могут быть установлены такие параметры, как ударопрочность, износостойкость, стойкость к истиранию и царапанию, светостойкость, устойчивость к действию химреагентов, жаропрочность, огнестойкость, устойчивость к действию пищевых продуктов, влагостойкость и внешний вид.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что по меньшей мере один лист картона-основы, пропитанный и/или предварительно пропитанный смолой, для изготовления слоистого материала нагревают по меньшей мере до температуры плавления смолы, прессуют, охлаждают по меньшей мере до температуры плавления смолы и при необходимости подвергают дальнейшей обработке. Благодаря нагреванию, прессованию и охлаждению обеспечивается прочное соединение отдельных листов картона-основы друг с другом. Получаемый при этом слоистый материал затем может быть при необходимости подвергнут дальнейшей обработке, например, оклеен, отформован, разрезан, подвергнут вырубке, просверлен и т.д.

Во втором аспекте настоящее изобретение относится к картону-основе для изготовления ламинированного слоистого материала, причем картон-основа содержит систему слоев по меньшей мере из одного слоя, а система слоев по меньшей мере частично состоит из вторично переработанной смеси волокнистого материала. При этом по настоящему изобретению предусмотрено, что система слоев имеет зольность не более 15 масс. % Кроме того, настоящим изобретением предусмотрено, что по меньшей мере один слой системы слоев содержит по меньшей мере часть вторично переработанной смеси волокнистого материала, которая перед подготовкой выбрана из группы, содержащей:

- тонкодисперсное вещество с долей по Брехту-Холлу не более 50 масс. %;

- длинноволокнистый материал с долей по Брехту-Холлу не более 10 масс. %;

- короткие волокна с долей по Брехту-Холлу не более 60 масс. %;

- золообразующие компоненты по ISO 1762 с долей не более 20 масс. %;

и по меньшей мере один слой системы слоев содержит по меньшей мере одну добавку, выбранную из группы, которую составляют удерживающие средства и стабилизаторы влагопрочности. Другими словами, картон-основа по настоящему изобретению, который в зависимости от своей поверхностной плотности может быть обозначен также как бумага-основа или тяжелый картон-основа, состоит по меньшей мере частично из специфически выбранной вторично переработанной смеси волокнистого материала и в системе слоев имеет низкую зольность не более 15 масс. % Благодаря этому особенно простым и надежным образом обеспечивается наличие хорошей пропитываемости у картона-основы, который может быть получен, по меньшей мере, преобладающим образом из вторично переработанной смеси волокнистого материала и обладает низкой абразивностью по отношению к оборудованию для дальнейшей обработки. Благодаря возможности получать картон-основу относительно содержания в нем волокнистого материала с высокой долей или даже полностью из вторично переработанной смеси волокнистого материала, картон-основа по настоящему изобретению обладает, кроме того, хорошей воздухопроницаемостью, а также обеспечивает улучшенный баланс по затратам и воздействию на окружающую среду. Принципиально может быть предусмотрено, что картон-основа наряду с удерживающим средством и/или стабилизатором влагопрочности содержит другие добавки с целью достижения заданных характеристик. Однако вследствие специфического выбора и подготовки вторично переработанной смеси волокнистого материала принципиально можно отказаться от применения других добавок и, в частности, от применения поверхностно-активных веществ, вследствие чего могут достигаться другие преимущества в отношении затрат и воздействия на окружающую среду. Другие вытекающие в итоге отличительные признаки и их преимущества могут быть выяснены из описания первого аспекта настоящего изобретения. При этом предпочтительные варианты осуществления по первому аспекту настоящего изобретения следует рассматривать в качестве предпочтительных вариантов реализации по второму аспекту настоящего изобретения и наоборот.

Картон-основа по настоящему изобретению может быть получен или получается особенно простым, гибким, экологичным и низкозатратным способом по одному из примеров осуществления по первому аспекту настоящего изобретения. Вытекающие из этого отличительные признаки и их преимущества могут быть выяснены из описания первого аспекта настоящего изобретения.

Особенно просто и с приемлемыми затратами указанные ранее характеристики удается соблюсти тогда, когда в качестве вторично переработанной смеси волокнистого материала применяют макулатуру и предпочтительно виды макулатуры, содержащие крафт-бумагу, из главной группы 4 и/или макулатуру OCC.

При этом в другом варианте осуществления предпочтительным оказался случай, когда система слоев имеет зольность не более 8 масс. % и предпочтительно не более 4 масс. % и/или содержит свежие волокна с долей не более 20 масс. % и/или макулатуру с долей по меньшей мере 80% и предпочтительно по меньшей мере 95%. Под зольностью не более 8 масс. % предпочтительно следует понимать зольность, равную 8,0, 7,5, 7,0, 6,5, 6,0, 5,5, 5,0, 4,5, 4,0, 3,5, 3,0, 2,5, 2,0, 1,5, 1,0, 0,5 или 0 масс. %, а также соответствующие промежуточные значения, такие, как, например, 5,0, 4,9, 4,8, 4,7, 4,6, 4,5, 4,4, 4,3, 4,2, 4,1 или 4,0 масс. % и т.д. Благодаря этому картон-основа обладает особенно низкой абразивностью по отношению к режущему инструменту и, кроме того, удовлетворяет особенно высоким требованиям к качеству в отношении воздухопроницаемости и пропитываемости.

Благодаря доле свежих волокон картон-основа может принципиально иметь более высокие значения воздухопроницаемости. Кроме того, картон-основа может содержать свежие волокна с массовой долей, равной 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5, 8,0, 8,5, 9,0, 9,5, 10,0, 10,5, 11,0, 11,5, 12,0, 12,5, 13,0, 13,5, 14,0, 14,5, 15,0, 15,5, 16,0, 16,5, 17,0, 17,5, 18,0, 18,5, 19,0, 19,5 или 20 масс. % и соответствующим промежуточным значениям. В обратном порядке может быть предусмотрено, что система слоев по меньшей мере на 80 масс. % состоит из вторично переработанной смеси волокнистого материала. Под долей, составляющей по меньшей мере 80%, предпочтительно следует понимать доли, равные 80, 81, 82, 83, 84, 85, 86, 87, 88, 89, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 или 100%, а также соответствующие промежуточные значения, такие, как, например, 95,0, 95,1, 95,2, 95,3, 95,4, 95,5, 95,6, 95,7, 95,8, 95,9 или 96,0%. Другими словами, предусмотрено, что доля волокнистого материала в картоне-основе по меньшей мере на 80% или даже полностью представлена вторично переработанным волокнистым материалом, например макулатурой. Благодаря этому достигается особенно низкое воздействие на окружающую среду, а также достигается значительная экономия на затратах благодаря отказу от свежих волокон.

При этом особенно предпочтительным оказался вариант, когда система слоев картона-основы или совокупности картона-основа сформирована без поверхностно-активных веществ. Благодаря этому при получении картона-основы предпочтительно избегаются недостатки в отношении загрязнения системы оборотной воды бумаго- или картоноделательной машины, дестабилизации химического равновесия в рабочем цикле оборудования, повышения производственных затрат на тонну готовой продукции и повышенного загрязнения окружающей среды и сброса сточных вод.

Другие преимущества достигаются тогда, когда система слоев содержит по меньшей мере два, преимущественно три и предпочтительно четыре слоя. Благодаря этому достигается оптимум между механической прочностью и перерабатываемостью картона-основы, в частности, с учетом воздухопроницаемости и пропитываемости.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что по меньшей мере один внешний слой системы слоев сформирован более пористым, чем нижележащий слой системы слоев. Таким образом, применяемая при пропитывании смола может особенно быстро проникнуть во всю систему слоев картона-основы и полностью смочить картон-основу. Альтернативно может быть предусмотрено, что по меньшей мере один внутренний слой системы слоев сформирован более пористым, чем лежащий дальше снаружи слой системы слоев, и/или все слои системы слоев имеют по меньшей мере по существу одинаковую пористость. Пористость представляет собой безразмерный параметр и характеризуется отношением объема полостей к общему объему картона-основы. При этом под по меньшей мере по существу одинаковой пористостью следует понимать пористость с отклонениями ±10%.

При этом в другом варианте осуществления настоящего изобретения предпочтительным оказался случай, когда любой слой системы слоев имеет зольность не более 15 масс. % и/или содержит свежие волокна с долей не более 20 масс. % Благодаря тому‚ что любой слой системы слоев имеет зольность не более 15 масс. %, достигается особенно низкая абразивность картона-основы и соответственно большое преимущество в затратах с учетом малого времени простоев и низких затрат на техническое обслуживание отрезного оборудования, применяемого для распиливания. Доля свежих волокон не более 20 масс. % делает возможным применение соответственно высокой доли макулатуры, составляющей по меньшей мере 80%, вследствие чего наряду с преимуществом в отношении воздействия на окружающую среду достигается также большое преимущество в затратах.

В третьем аспекте настоящее изобретение относится к применению картона-основы, который может быть получен и/или получен способом по любому из примеров осуществления по первому аспекту настоящего изобретения, и/или картона-основы по любому из примеров осуществления по второму аспекту настоящего изобретения для изготовления ламинированного и/или неламинированного слоистого материала. Вытекающие из этого отличительные признаки и их преимущества можно выяснить из описания первого и второго аспектов настоящего изобретения. При этом предпочтительные варианты осуществления по первому и второму аспектам настоящего изобретения следует рассматривать в качестве предпочтительных вариантов реализации по третьему аспекту настоящего изобретения и наоборот.

В предпочтительном варианте осуществления настоящего изобретения предусмотрено применение нескольких листов картона-основы для изготовления ламинированного слоистого материала. Благодаря этому могут быть оптимально установлены толщина и также механические характеристики слоистого материала.

Другие преимущества достигаются тогда, когда изготавливают слоистый материал из группы, которую составляют слоистые материалы высокого давления (HPL), слоистые материалы с низкой пористостью (CPL), компакт-ламинаты, накладки, декоративная бумага, декоративный картон, декоративный тяжелый картон, пленки, нетканые материалы, форимпрегнаты, плиты-подложки, композиционные волокнистые материалы, стабилизирующие слои и материалы-подложки. Таким образом может быть изготовлен слоистый материал, который может быть разнопланово использован, например, для кухонной, офисной и домашней мебели, для ванн, для внутренней отделки, для облицовки стен, для обустройства магазинов и рынков, для фасадов, в автомобилестроении, в области гидроизоляционных материалов, таких, как, например, рубероид, битумные материалы и тому подобное.

В четвертом аспекте настоящее изобретение относится к слоистому материалу, который представляет собой по меньшей мере картон-основу, который может быть получен и/или получен способом согласно примеру осуществления по первому аспекту настоящего изобретения, и/или по меньшей мере картон-основу согласно примеру осуществления по второму аспекту настоящего изобретения. Вытекающие из этого отличительные признаки и их преимущества могут быть выяснены из описания предыдущих аспектов настоящего изобретения. При этом предпочтительные варианты осуществления по первому, второму и третьему аспектам настоящего изобретения следует рассматривать в качестве предпочтительных вариантов реализации по четвертому аспекту настоящего изобретения и наоборот.

При этом предпочтительным оказался вариант, когда слоистый материал, который может быть обозначен также как ламинат или декоративный слоистый материал, выполнен в виде слоистого материала высокого давления (HPL), слоистого материала низкого давления (CPL), компакт-ламината, накладки, декоративной бумаги, декоративного картона, декоративного тяжелого картона, пленки, нетканого материала, форимпрегната, плиты-подложки, композиционного волокнистого материала, стабилизирующего слоя и/или материала-подложки предпочтительно для смолы и/или смолоподобных веществ. Таким образом, слоистый материал может быть выполнен очень избирательно и применяться, например, для проницаемых композиционных материалов, кухонной, офисной и домашней мебели, ванн, внутренней отделки, облицовки стен, напольных покрытий, для обустройства магазинов и рынков, фасадов, в автомобилестроении, для каширования, для плит-подложек из древесных материалов, таких, как, например, фанерные или цельные деревянные плиты, древесно-стружечные плиты, ориентированно-стружечные плиты и древесно-волокнистые плиты высокой или средней плотности, для минерально-связанных древесных материалов на основе синтетических материалов, для изготовления композиционных волокнистых материалов, таких, как, например, пластмассы, армированные натуральным волокном, древесно-полимерные композиционные материалы и волоконно-керамические композиционные материалы, и/или в виде стабилизирующего слоя, предпочтительно в виде регенерированной бумаги для покрытия задней поверхности ламинатов или плит, покрытых по поверхности. Другие принципиально возможные варианты осуществления и применения слоистого материала относятся, например, к фасадам и наружным фасадным конструкциям, таким, как, например, балконы, облицовка перил, парапеты, разделительные элементы, загораживающие и ветрозащитные панели, навесы, внешняя отделка вестибюлей нежилых помещений и устройство кабин, к применению для внутренних элементов, таких, как, например, стенки, перегородки, потолки, двери, напольные покрытия, лестницы, мебель, стулья, столы, планки, подоконники, рабочие доски, прилавки, столы с мойкой и элементы кабин для влажных условий, а также к применению для наружных элементов, таких, как, например, балконы, фасады, фасадные части, внутренние поверхности сводов, мебель для наружных площадок или щиты. Однако принципиально картон-основа, полученный по настоящему изобретению, может применяться также для изготовления других слоистых материалов, например, для накладок, декоративной бумаги, декоративного картона, декоративного тяжелого картона, пленок, нетканых материалов, форимпрегнатов, плит-подложек, композиционных волокнистых материалов, стабилизирующих слоев и материалов-подложек. Применение в качестве материала-подложки может быть предусмотрено для других смол или смолоподобных веществ. Тому примером является применение для изготовления рубероида, битумных материалов и т.п.

В другом предпочтительном варианте осуществления настоящего изобретения предусмотрено, что слоистый материал содержит по меньшей мере 2 листа картона-основы. Например, слоистый материал может содержать 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 200, 250 или большее число листов картона-основы, причем в случае всех листов могут быть использованы одинаковые или разные виды картона-основы. Благодаря этому толщина, а также механические характеристики слоистого материала могут быть, в частности, оптимально адаптированы к цели его применения. Дополнительно к слоям картона-основы слоистый материал может содержать другие листы, например, декоративные и/или накладные пленки, металлическую фольгу или волокна (например, алюминиевую фольгу), волокнистые материалы, волокнистое полотно, пластмассовые пленки или волокна (например, арамидные пленки или волокна), керамические материалы и тому подобное.

В пятом аспекте настоящее изобретение относится к устройству для реализации способа согласно примеру осуществления по первому аспекту настоящего изобретения и/или для получения картона-основы согласно примеру осуществления по второму аспекту настоящего изобретения, причем устройство содержит по меньшей мере одно приспособление для получения суспензии волокнистого материала, состоящей по меньшей мере частично из вторично переработанной смеси волокнистого материала. Устройство содержит также по меньшей мере один подготовительное устройство, посредством которого по меньшей мере осуществляют снижение зольности суспензии волокнистого материала, так что зольность сухой фракции суспензии волокнистого материала составляет не более 15 масс. %, по меньшей мере одно дозирующее устройство, посредством которого по меньшей мере одна добавка из группы, которую составляют удерживающие средства и стабилизаторы влагопрочности, может быть примешена к суспензии волокнистого материала, и по меньшей мере одна картоноделательная машина, посредством которой может быть получена по меньшей мере одна система слоев картона-основы по меньшей мере из одной суспензии волокнистого материала. Таким образом, устройство по настоящему изобретению делает возможным по меньшей мере осуществление способа по настоящему изобретению или получение по настоящему изобретению картона-основы, вследствие чего могут быть достигнуты представленные ранее отличительные признаки и их преимущества, связанные с предшествующими аспектами настоящего изобретения. Поэтому предпочтительные варианты осуществления по предыдущим аспектам следует рассматривать в качестве предпочтительных вариантов реализации по пятому аспекту настоящего изобретения и наоборот.

Другие отличительные признаки настоящего изобретения следуют из пунктов формулы изобретения, примеров осуществления, а также фигур. Отличительные признаки и комбинации отличительных признаков, указанные ранее в описании, а также отличительные признаки и комбинации отличительных признаков, указанные далее в примерах осуществления, могут действовать не только в соответствующей указанной комбинации, но также и в других комбинациях без выхода за пределы настоящего изобретения. При этом:

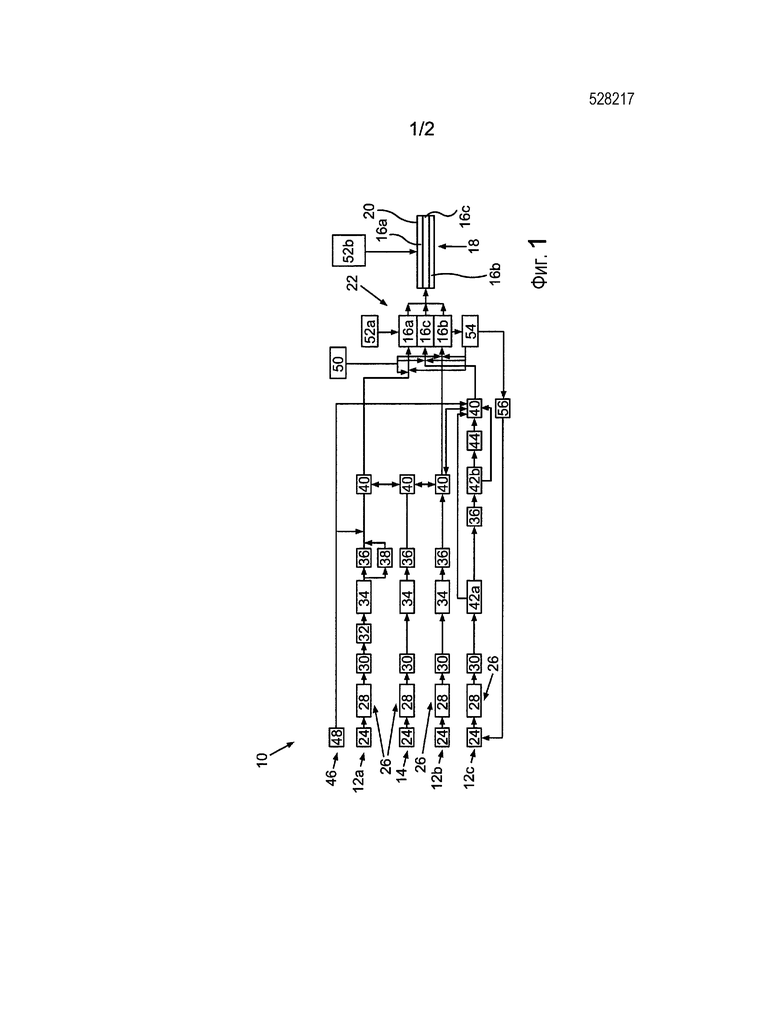

на фиг. 1 показана принципиальная схема устройства по настоящему изобретению для получения картона-основы;

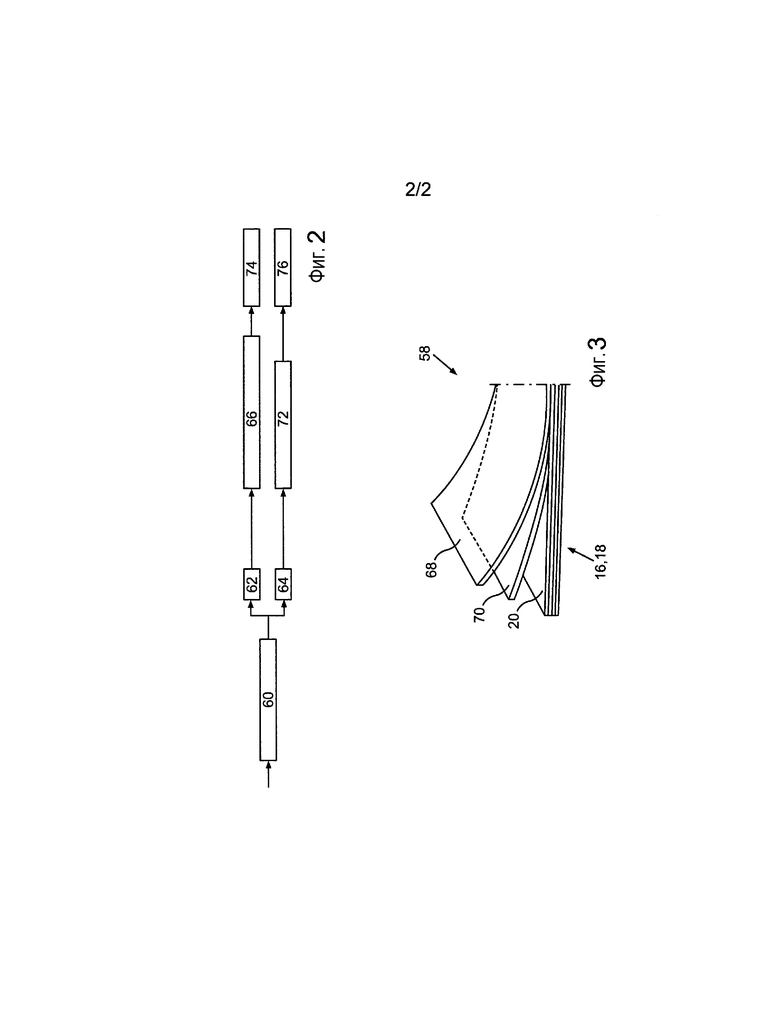

на фиг. 2 показана блок-схема дальнейшей переработки по настоящему изобретению картона-основы в ламинированный слоистый материал;

на фиг. 3 показано схематичное аксонометрическое изображение слоистого материала по настоящему изобретению, изготовленного из картона-основы по настоящему изобретению.

На фиг. 1 показана принципиальная схема устройства 10 по настоящему изобретению для получения картона-основы 20 (см. фиг. 3), который может быть обозначен также как "Core Board" (картон-основа). При этом картон-основа 20 в смысле настоящего изобретения может, например, иметь поверхностную плотность приблизительно в интервале от 20 до приблизительно 800 г/м2 и конвенционально обозначается принципиально также как бумага-основа или тяжелый картон-основа. Устройство 10 по представленному примеру осуществления содержит три производственные линии 12a-с, а также резервную линию 14. Производственные линии 12a-с служат для получения и подготовки соответствующего числа суспензий волокнистых материалов и для получения трех слоев 16a-c системы слоев 18 картона-основы 20 на картоноделательной машине 22. В показанном примере осуществления функционируют производственная линия 12a в качестве линии для получения покровного слоя 16a, производственная линия 12b в качестве линии для получения слоя 16b, служащего в качестве задней поверхности, и производственная линия 12c в качестве линии для получения внутреннего или срединного, или основного слоя 16c готового картона-основы 20. Резервная линия 14 служит, с одной стороны, в качестве резервной линии, когда производственные линии 12a-с, например, вследствие работ по техническому обслуживанию стоят, и может, кроме того, при необходимости применяться для получения другого слоя 16 (не показано) системы слоев 18 или для подачи внешних слоев 16a и 16b с воздухопроницаемым волокнистым материалом для повышения воздухопроницаемости картона-основы 20. Производственные линии 12a-с и резервная линия 14 содержат соответственно устройство 24 для получения водной суспензии волокнистого материала из вторично переработанной смеси волокнистого материала, например из макулатуры, содержащей крафт-бумагу. Устройство 24 может представлять собой, например, разбиватель. При этом применяемую смесь волокнистого материала выбирают из группы, имеющей по меньшей мере следующие характеристики:

- доля тонкодисперсного вещества по Брехту-Холлу составляет не более 50 масс. %;

- доля длинноволокнистого материала по Брехту-Холлу составляет не более 10 масс. %;

- доля коротких волокон по Брехту-Холлу составляет не более 60 масс. %;

- зольность после озоления составляет не более 20 масс. %

При выборе сырья является важным влияние состава сырья на воздухопроницаемость готового картона-основы 20. При этом требуемые характеристики могут быть особенно просто соблюдены тогда, когда в качестве сырья применяют виды макулатуры, содержащие крафт-бумагу главной группы 4 и/или макулатуру, называемую "(american) old corrugated Containers" ((американская) бывшая в употреблении упаковка из гофрированного картона) ((A)OCC). Состав сырья может быть определен, например, посредством лабораторного фракционирования (фракционатор Брехта-Холла), для определения процентного распределения отдельных фракций длинных волокон, коротких волокон, тонкодисперсных веществ и при необходимости грубых примесей или щепы (например, фракционатор Брехта-Холла с числом ячеек от 16 до 50 на 1 см согласно DIN). Точные указания по испытаниям могут быть найдены, например, в "Zellcheming Merkblatt VI/1/66". Определение зольности как в сырье, так и в готовом картоне-основе 20 может быть осуществлено по ISO 1762. Для определения содержания золы по ISO 1762 получают суспензию из сырья, подлежащего анализу, и воды. После определения концентрации вещества (в масс. %) волокнистый материал взвешивают, вносят в тигель и затем нагревают в муфельной печи при 575°C. Через 2 часа определяют массу навески для оценки процентного содержания золы в навеске. Для определения содержания золы в готовом картоне-основе 20 пробу картона сначала сушат в печи при 100°C, затем взвешивают и далее нагревают в тигле в муфельной печи при 575°C. Величину зольности выражают в процентах от навески сырья.

Для регулирования зольности сухой фракции отдельной суспензии волокнистого материала до значения не более 15 масс. % и предпочтительно до значения меньше 4 масс. % производственные линии 12a-с и резервная линия 14 содержат соответствующие подготовительные устройства 26, посредством которых отдельную суспензию волокнистого материала очищают и обеззоливают. При этом отдельные подготовительные устройства 26 производственных линий 12a-с и резервной линии 14 могут быть выполнены одинаково или по-разному, чтобы обеспечить возможность получать систему слоев 18 с одинаковыми или разными слоями 16. В показанном примере осуществления любое подготовительное устройство 26 содержит устройство для отделения грубых примесей, например центробежное сортировочное устройство 28, например напорный отделитель. Сортировочное устройство 28 содержит сортировочную корзину в качестве неподвижного элемента и ротор, например крыльчатку, который создает избыточное давление и пониженное давление и таким образом сохраняет поверхность корзины свободной, при этом инородные включения, такие, как пластмасса, стекло и металл в виде удаляемой фракции выводятся из суспензии волокнистого материала. При этом уже происходит некоторое снижение зольности и очистка суспензий волокнистых материалов от тонкодисперсных веществ. Затем грубоочищенные суспензии волокнистых материалов передают дальше в очистные устройства 30 подготовительного устройства 26. В очистных устройствах 30 отделяются более тяжелые и абразивные частицы, такие, как песок и стекло, которые имеют более высокую плотность, чем целлюлозное волокно. Это относится также к золообразующим компонентам. Эти частицы вместе с волокнистым материалом при высокой степени разбавления водой (например, при 2% плотного вещества) за счет центробежного ускорения ударяются о коническую стенку очистной установки 30 и благодаря силе тяжести отводятся в нижнюю часть очистной установки 30 в виде удаляемой фракции. Очистные устройства 30 включают в себя в показанном примере осуществления от 3 до 4 стадий с целью достижения максимального эффекта. Производственная линия 12a в отличие от других производственных линий 12b и 12c дополнительно содержит флотационное устройство 32 для удаления краски, посредством которого золообразующие компоненты и тонкодисперсные вещества совместно с возможными печатными красками благодаря присоединению к воздушным пузырькам всплывают на поверхность и со шламом от печатной краски выводятся из суспензии волокнистого материала. При этом флотационное устройство 32 может быть расположено относительно направления потока до и/или после очистителя 30.

Альтернативно или дополнительно может быть предусмотрено, что по меньшей мере одно из подготовительных устройств 26 позволяет примешивать по меньшей мере одну кислоту и/или по меньшей мере одно основание и/или подводить CO2. Под кислотой в рамках настоящего изобретения понимают соединение, которое способствует снижению значения pH водной системы. Соответственно этому под основанием понимают соединение, которое способствует повышению значения pH водной системы. Например, может быть предусмотрено, что посредством по меньшей мере одного подготовительного устройства 26 в водную систему может быть введен CO2 или угольная кислота, и/или гидроксид натрия. Благодаря этому, в частности, значение pH водной системы может быть доведено до требуемого значения или даже в требуемом интервале стабилизировано буферной системой. Таким же образом можно влиять на жесткость воды водной системы.

При этом, в частности, введение или подвод CO2 делает возможным особенно простое регулирование содержания золообразующих компонентов и/или тонкодисперсных веществ в суспензии волокнистого материала или в картоне-основе на более поздней стадии 20, так как в первую очередь кальций- и магнийсодержащие соединения в зависимости от установленного значения pH в виде карбонатов или гидрокарбонатов по выбору могут быть внесены в раствор и/или осаждены.

В производственных линиях 12a и 12b и в резервной линии 14 суспензия волокнистого материала попадает затем в устройство для отделения тонкодисперсного осадка 34, в котором происходит отделение тонкодисперсного осадка и диспергирование (гомогенизации). При этом наряду с золообразующими компонентами и тонкодисперсными веществами из системы волокнистого материала выводятся также инородные включения, такие, как песок, стиропор, клеящие вещества, а также небольшая доля металлических включений. Затем в сгустителе 36 происходит сгущение суспензий волокнистых материалов. В производственной линии 12a по меньшей мере часть суспензии волокнистого материала дополнительно может быть обработана посредством варио-сепаратора 38. В варио-сепараторе 38 суспензию волокнистого материала впрыскивают между вращающимся валиком и вращающимся ситом. При этом вращающееся сито прижимает суспензию волокнистого материала к вращающемуся валику. Благодаря этому большое количество воды и, следовательно, также золообразующих компонентов и тонкодисперсных веществ выводится из суспензии волокнистого материала.

Затем суспензии волокнистых материалов со сниженной зольностью из производственных линий 12a и 12b и резервной линии 14 поступают в принципиально необязательные накопительные чаны 40. При этом принципиально может быть предусмотрено, что накопительные чаны 40 сообщаются друг с другом гидравлически для обеспечения возможности массообмена. Альтернативным образом, накопительные чаны 40 могут быть отделены друг от друга гидравлически или может применяться общий накопительный чан 40.

Затем суспензии волокнистых материалов из производственных линий 12a и 12b могут быть поданы к картоноделательной машине 22 для получения на соответствующих ситах сеточной части картоноделательной машины 22 слоев или листов 16a и 16b.

В случае производственной линии 12c после очистителя 30 происходит двойное фракционирование суспензии волокнистого материала, то есть разделение коротких и длинных волокон. Длинные волокна в случае предложенного способа получения очень благоприятствуют получению слоев 16 с высокой пористостью. В случае традиционных способов сортирования длинные волокна стандартно квалифицируют и отсортировывают в виде удаляемой фракции. Особенность предложенного способа состоит в том, что длинные волокна выделяют из удаляемой фракции первого фракционатора 42a, а не выводят из системы компонентов. Отделенный поток суспензии волокнистого материала с высоким содержанием коротких волокон поступает дальше в накопительный чан 40 и контролируемым образом смешивается с фракцией с высоким содержанием длинных волокон. Отделенную фракцию с высоким содержанием длинных волокон сгущают (сгуститель 36) и во втором, принципиально необязательном фракционаторе 42b отсортировывают длинные волокна. Повторно отделенный поток суспензии волокнистого материала с высоким содержанием коротких волокон поступает дальше также в накопительный чан 40. Фракцию с особенно высоким содержанием длинных волокон диспергируют в диспергаторе 44. При этом может быть предусмотрено, что фракцию с высоким содержанием длинных волокон обрабатывают перед диспергатором 44 водяным паром для того, чтобы сделать длинные волокна эластичными и стойкими на разрыв во время диспергирования. Эластичность и сопротивление на разрыв длинных волокон при диспергировании очень сильно препятствует образованию коротких волокон и тонкодисперсных веществ, которые отрицательно влияют на воздухопроницаемость и пропитываемость.

Таким образом, длинные волокна обрабатываются крайне щадящим образом во избежание их любого повреждения и укорачивания. Для этой цели могут быть использованы также оптимизированные диспергаторы 44. Диспергаторы 44 отличаются специфическим промежутком между зубчатыми венцами по отношению друг к другу и установленным зазором между диспергирующей гарнитурой. Чем больше промежуток между зубчатыми венцами и зубцами на диспергирующей гарнитуре и чем больше зазор между диспергирующими дисками, тем более щадящим образом происходит диспергирование вещества. Это означает, что гомогенизация смеси волокнистого материала происходит с минимальным укорачиванием длины волокон. Чем больше длина волокон волокнистого материала и, соответственно, больше доля длинного волокна во всем веществе, тем больше пористость полученного слоя 16. Это обстоятельство положительно действует на воздухопроницаемость и, следовательно, на пропитываемость картона-основы 20. Другие положительные технологические параметры для получения длинного волокна представляют собой высокая степень разбавления, оптимальная адаптация частоты вращения ротора и адаптация разности давлений между входом и выходом фракционатора 42.

Для регулирования пористости и воздухопроницаемости предусмотрена линия свежего волокна 46, которая содержит разбиватель 48 свежих волокон. В показанном примере осуществления свежие волокна могут быть на выбор примешены к суспензиям волокнистых материалов производственных линий 12a-с, причем доля свежих волокон в расчете на долю всех волокон отдельных суспензий волокнистых материалов принципиально составляет не более 20 масс. % При этом примешивание свежих волокон происходит предпочтительно после очистки или снижения зольности суспензий волокнистых материалов во избежание повреждения и укорачивания свежих волокон. Принципиальное преимущество свежих волокон состоит в их беззольности и сравнительно высокой доле длинных волокон.