Изобретение относится к способам получения волокнистого материала, изготовленного с использованием переработанной макулатуры и может быть применено в целлюлозно-бумажной промышленности .

Переработка макулатуры в композиции для получения бумаг и картона экономически целесообразна. Однако увеличение ее доли в массе приводит к значительному снижению механических показателей бумаги и картона.

Известен способ переработки макулатуры, при котором в волокнистую Maccv вводят различные упрочняющие добавки 1,

Недостаток этого способа - незначительная эффективность Мсшых количеств связующих веществ и увеличение стоимости продукции при увеличенных расходах химикатов. Кроме того, полученная влагопрочная бумага обладает сравнительно низкими физико-механическими показателями.

Известен также способ переработки макулатуры, заключающийся в рЪспуске волокнистой массы, содержащей 20% небеленой целлюлозы и 80% макулатуры в гидроразбивателе, с последующим размолом до требуемой степени. Затем в нее в количестве 2-6% вводится смесь дивинилметилметакрилаткого латекса марки ДММА-65ГП (7583%), сополимера стирола и малеинового ангидрида (17-25%). Концентра10ция рабочего раствора проклеивающего вещества в воде составляет 2050 г/л. После перемешивания волокна с проклеивающим веществом добавляют глинозем, квасцы или другие

15 кислые реагенты в количестве, обеспечивающем рН массы 4,5-3,5 2.

Увеличение физико-механических показателей бумаги и картона, достигаемое в указанном способе, обес20печивается за счет введения более реакдаонно способных (по сравнению с латексами, используемыми в способе 1 химических веществ, например, стиромалн ,

25

Однако, описанный выше способ сложен в осуществлении, требует большого расхода химикатов, что влечет за собой увеличение стоимости продукции. Кроме того, полу30

ченный материал обладает недостаточно высокими физико-механическими показателями,

Наиболее близок к предлагаемому способ переработки парафинированной макулатуры путем ее роспуска при 65,5-87, в присутствии неионного эмульгатора, разбавления полученной массы водой комнатной температуры до концентрации 0,51,0% и последующего отделения парафина в виде эмульсии от волокна до содержания его в массе 2-4% 3.

Недостатком указанного способа является сложность процесса, обусловленная использованием эмульгатора, что приводит к необходимости очистки сточных вод от эмульгатора, а кроме того, присутствие эмульгатора в волокнистой массе снижает физико-механические свойства получаемого материала.

Цель изобретения - упрощение процесса, снижение его себестоимости и повышение физико-механических показателей волокнистого материала, изготовляемого с использованием переработанной макулатуры.

Поставленная цель достигается тем, что в известном способе переработки парафинированной макулатуры путем ее роспуска при повышенной температуре, разбавления полученной массы с одновременным ее охлаждением до комнатной температуры, последующее отделение парафина от волокнистой массы ведут путем продувки массы воздухом до остаточного содержания парафина в массе 4-10% от абсолютно сухого волокна.

Сущность предлагаемого изобретения иллюстрируется примерами,

Пример 1. Макулатуру , представляющую собой отходы импрегнированного гофрокартона, содержащую 33,49% парафино-церезиновой смеси к массе абсолютно сухого волокна, в количестве Ю кг распускают на волокна в лабораторном гидроразбивателе при концентрации 3% и температуре .

После роспуска массу разбавляют, одновременно охлаждают холодной водои и при 20С и концентрации 1% подают на отделение путем продувки воздуха через массу. Время продувки составляет 4,0 мин. Остаточное содержание парафино-церезиновой смеси в полученной облагороженной макулатурной массе составляет 4,2% к массе абсолютно сухого волокна. Это соответствует степени отделения от волокнистой массы парафино-церезиновой смеси равной 87,5%. Потери волокна при отделении парафино-це резиновой смеси составляет 4,0lt , Пример 2, Макулатуру,представляющую собой отходы импрегнирЬванного гофрокартона, содержащую

5 33,49% парафино-церезиновой смеси к массе абсолютно сухого волокна, в количестве 10 кг распускают на волокна в лабораторном гидроразбивателе при концентрации 3% и температуре . После роспуска массу разбавляют и одновременно охлаждгиот голодной водой, и при и концентрации 1% подают для отделения, время которого составляет 3,0 мин.

5 Остаточное содержание парафино-церезиновой смеси в полученной облагороженной макулатурной массе составляет 10,4% к массе абсолютно сухого волокна. Это соответствует степени отделения из волокнистой массы парафино-церезиновой смеси равной 69%. Потери волокна при отделении парафино-церезиновой смеси составляет 3,5%,

для получения сопоставительных данных проводят опыт в соответствии с известным способом.

Из полученной в соответствии с примерами 1 и 2 облагороженной макулатурной массы изготовляют на полузаводской бумагоделательной машине Пама бумагу. Затруднений при отливе не наблюдается. Оставшаяся в массе парафино-церезиновая смесь равномерно распределена в бумаге, цвет которой однороден,

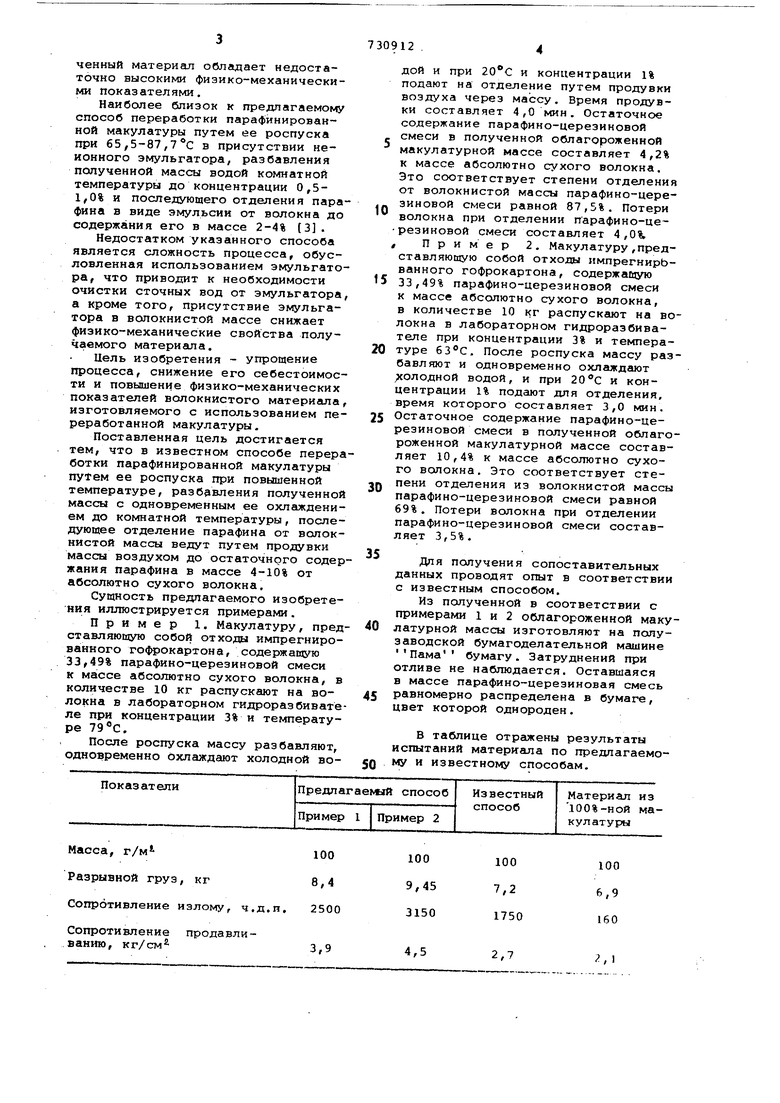

В таблице отражены результаты испытаний материала по предлагаемо50 У известному способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ПЕЧАТНОЙ МАКУЛАТУРЫ | 2010 |

|

RU2435892C1 |

| Способ переработки макулатуры,пропитанной гидрофобными веществами | 1984 |

|

SU1172967A1 |

| Способ обработки печатной макулатуры | 1978 |

|

SU717195A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН ПЕРЕРАБОТКОЙ МАКУЛАТУРЫ ИЗ ГОФРОКАРТОНА | 2011 |

|

RU2478745C1 |

| Способ облагораживания печатной макулатуры | 1976 |

|

SU926130A1 |

| СПОСОБ ПОДГОТОВКИ ВТОРИЧНОГО ВОЛОКНА ИЗ ГОФРИРОВАННОГО КАРТОНА ПРИ ИЗГОТОВЛЕНИИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2244775C1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ МАССЫ ИЗ МАКУЛАТУРЫ К РАЗМОЛУ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2154703C1 |

| СПОСОБ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ | 2001 |

|

RU2200215C1 |

| Способ подготовки волокнистой массы из печатной макулатуры | 1989 |

|

SU1663078A1 |

| Способ получения картона | 1978 |

|

SU771223A1 |

Масса, г/м Разрывной груз, кг

Сопротивление излому, ч.д,п,

Сопротивление продавливают, кг/см

100

100 7,2 6,9 1750

160

2,7

2,

Как видно из приведенных данных материал, полученный предлагаемым способом обладает более высокими физико-механическими показателями, чем показатели материала, полученного по известному способу и показатели материгша из 100%-ной макулатуры .

Эффект от внедрения предлагаемого способа достигается за счет обеспечения замены получаеьим волокнистым полуфабрикатом целлюлозы в производстве крафтлайнера (ГОСТ 7420-69) и может составить более 500 т р. в год.

Формула изобретения

Способ переработки парафинированной макулатуры путем ее роспуска при повышенной температуре, разбавления полученной массы с одновременным ее охлаждением до комнатной температуры и последующего отделения парафина от волокнистой массы, О(ТЛИ чающийся тем, что с целью упрощения процесса, снижения его себестоимости и повышения физико-механических показателей волокнистого материала, изготовляемого с использованием переработанной макуяч уры, отд&,7ение парафина от волокнистой массы

0 ведут путем продувки массы воздухом до остаточного содержания пара фина в массе 4-10% от абсолютно сухого волокна.

Источники информации,

5 принятые во внимание при экспертизе

0

кл. D 21 с 5/02, 1974 (прототип) .

Авторы

Даты

1980-04-30—Публикация

1978-04-03—Подача