Изобретение относится к сварочному производству для изготовления КТС из листовых заготовок кабин, кузовов, дверей автомобилей. Известен для КТС охлаждаемый электрод-грибок, размещенный полым хвостовиком в полости передней части держателя с трубкой под циркулирующий хладагент (см. ГОСТ 1411-90, с 16). Его недостатки: нетехнологичность из-за выполнения полости под хладагент в хвостовике и получение его наружной поверхности точением; неэффективность его охлаждения из-за малых поперечных размеров этой полости.

Известен и охлаждаемый цилиндрический электрод- колпачок для КТС, размещенный поверхностью задней коническо-цилиндрической полости на передней конической части полого держателя с трубкой и,прочим под хладагент (см. патент РФ 2570253 С1, 24.05. 2014); он может иметь радиусную переднюю часть длиной, равной длине его полости, и плоский рабочий торец для создания сварной точки в соединяемых заготовках; такой электрод используется при сварке автомобильных кузовов. Недостатки последнего: рабочая передняя часть используется только на 40% из-за ее поперечных размеров и ручных (напильником) периодических зачисток переднего торца для восстановления его работоспособности после каждого предельного износа.

Задачей предлагаемого решения является изменение размеров и формы его рабочей части для полного использования ее с меньшим съемом металла при каждой из зачисток

Технический результат от него: повышение стойкости электрода и уменьшение трудоемкости электрода при этих зачистках.

Это достигается тем, что электрод - колпачок для КТС в виде цилиндра, имеющего передний плоский торец, сопряженный своим краем радиусом с его боковой поверхностью, а с его заднего торца образована коническо-цилиндрическая полость под переднюю часть полого держателя с трубкой, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО край его переднего плоского торца - вершина цилиндра или усеченного конуса с углом наклона α>0° боковой поверхности и длиной не менее 2,5-х вышеуказанного диаметра, а противоположный край - их основание, отделенное от дна полости электрода стенкой толщиной не более 3-х мм и соединенное фаской с боковой поверхностью цилиндра, расположенного в зоне его полости. Выполнением рабочей части электрода в виде цилиндра или усеченного конуса длиной не менее 2,5-х диаметров сварной точки обеспечивается использование ее как минимум на 80% при многократном восстановлении предельно изношенного переднего торца такого, электрода.

Отделением основания цилиндра или усеченного конуса стенкой толщиной не более 3-х мм от дна полости электрода обеспечивается необходимая прочность его. Усеченным конусом передней части электрода повышается прочность ее в начале эксплуатации электрода от действующего при сварке усилия сжатия заготовок.

Соединением оснований его цилиндра или конуса фаской, переходящей на периферии в боковую цилиндрическую поверхность электрода с передней точкой ее в зоне его полости, обеспечивается использование передней части на 80 и более % при восстановлениях ее после предельных износов, чем повышается стойкость электрода.

Анализ предлагаемого с известными решениями показывает, что оно ново, имеет существенные отличия, промышленно пригодно и поэтому является ИЗОБРЕТЕНИЕМ.

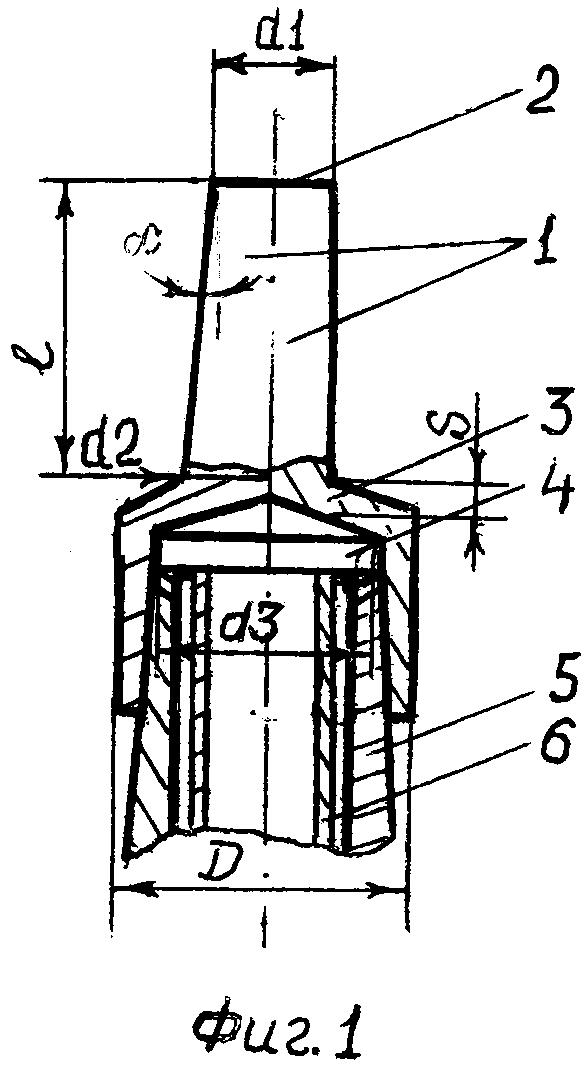

Это решение представлено чертежом с фиг. 1; электрод содержит переднюю рабочую часть 1 длиной 1 с передним плоским торцом 2 диаметром d1=4-8 мм, которым образуется сварная точка соединяемых между собой не показанных листов; основание этой части диаметром d2 отделено стенкой 3 толщиной S=3 мм от плоского или конического дна диаметром d3 полости 4 электрода; поверхностью задней коническо-цилиндрической полости 4 (см. указанный патент) он размещен на передней части полого держателя 5, в котором с зазором размещена трубка 6 под хладагент; рабочая часть электрода может быть цилиндрической (α=0°) при малых размерах сварной точки (4-5 мм, правая часть фиг. 1) или конической при больших размерах этой точки и усилиях сварки, причем угол наклона α ее боковой поверхности определяется конусностью 1:10, 1:20 или третьей величиной(левая часть фиг. 1).

Охлаждение электрода описано в вышеуказанном изобретении. При его конической части плотность q3 теплового потока на дне полости 4 уменьшается по сравнению с таковой q1 на рабочем торце соотношением их площадей d1*d1/d3*d3 и при их диаметрах 6 и 11 мм, получим 36/121=0,3, т.е. плотность тока в 3 раза меньше; при этом рабочей силой тока должны исключаться перегрев и разрушение рабочего торца электрода; при усилии сжатия свариваемых заготовок Р=250 кг, напряжении среза  =15 кг/мм2 для средней температуры диапазона 20-700°С нагрева торца электрода из хромово-циркониевой бронзы, получим толщину стенки 3 S=P/3,14*d3*=250/3,14*6*15=0,89 мм; следовательно, стенка в 1 мм между дном полости электрода и основанием рабочей части его достаточна; с учетом допусков на длину полости и передней части его, нагрев и т.д. она должна быть 2-3 мм; перепад температур Т между передним торцом цилиндрической части длиной 25 мм электрода и дном его полости при S=3 по закону теплопроводности Фурье ΔТ=q*dn/=100000*0,0028/366=7,65°C, что также допустимо. При указанных диаметрах переднего рабочего торца электрод имеет там фаску не* более 0,5*45°, а у конической передней части его она будет возрастать при каждой заправке, но съем металла с него ею будет минимален по сравнению с прототипом. Масса 1-го электрода при d1=6, 1=25, S=3, D=16 и d3=11,5(все в мм) равна 0,018 кг, а штатного-0,023 кг с большей в 2-3 раза стойкостью, чем у последнего с его d1=16 и 1=11 (мм).

=15 кг/мм2 для средней температуры диапазона 20-700°С нагрева торца электрода из хромово-циркониевой бронзы, получим толщину стенки 3 S=P/3,14*d3*=250/3,14*6*15=0,89 мм; следовательно, стенка в 1 мм между дном полости электрода и основанием рабочей части его достаточна; с учетом допусков на длину полости и передней части его, нагрев и т.д. она должна быть 2-3 мм; перепад температур Т между передним торцом цилиндрической части длиной 25 мм электрода и дном его полости при S=3 по закону теплопроводности Фурье ΔТ=q*dn/=100000*0,0028/366=7,65°C, что также допустимо. При указанных диаметрах переднего рабочего торца электрод имеет там фаску не* более 0,5*45°, а у конической передней части его она будет возрастать при каждой заправке, но съем металла с него ею будет минимален по сравнению с прототипом. Масса 1-го электрода при d1=6, 1=25, S=3, D=16 и d3=11,5(все в мм) равна 0,018 кг, а штатного-0,023 кг с большей в 2-3 раза стойкостью, чем у последнего с его d1=16 и 1=11 (мм).

Таким образом, предлагаемым электродом-колпачком используется вся его передняя часть при минимальной трудоемкости восстановления ее после каждого предельного износа, чем повышается его стойкость в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Электрод-колпачок для контактной точечной сварки | 2019 |

|

RU2716916C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683989C1 |

| Устройство для электромагнитной точечной сварки | 2019 |

|

RU2712317C1 |

| Устройство для контактной точечной сварки (КТС) | 2018 |

|

RU2683988C1 |

| НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ-ЭЛЕКТРОД СВАРОЧНЫХ КЛЕЩЕЙ | 2014 |

|

RU2578865C1 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2652918C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2019 |

|

RU2703928C1 |

Изобретение может быть использовано при контактной точечной сварке, в частности, листовых заготовок кабин, кузовов, дверей автомобилей. Полое основание электрода-колпачка выполнено с возможностью охвата боковой поверхности держателя. Рабочая часть электрода-колпачка выполнена в виде цилиндра или усеченного конуса, который имеет передний плоский торец с диаметром, равным диаметру образуемой сварной точки, сопряженный выпуклым радиусом с боковой поверхностью рабочей части. Рабочая часть электрода-колпачка имеет длину не менее 2,5 диаметра упомянутого плоского торца, а полое основание электрода-колпачка со стороны его рабочей части имеет стенку, толщина которой не превышает 3 мм. Электрод-колпачок имеет высокую стойкость, при этом обеспечивается полное использование передней части электрода при ее восстановлении после каждого предельного износа. 1 ил.

Электрод-колпачок для контактной точечной сварки, содержащий переднюю рабочую часть и полое основание, выполненное с возможностью охвата боковой поверхности держателя электрода-колпачка, отличающийся тем, что рабочая часть электрода-колпачка выполнена в виде цилиндра или усеченного конуса, который имеет передний плоский торец с диаметром, равным диаметру образуемой сварной точки, сопряженный выпуклым радиусом с боковой поверхностью рабочей части, при этом рабочая часть электрода-колпачка имеет длину не менее 2,5 диаметра упомянутого плоского торца, а полое основание электрода-колпачка со стороны его рабочей части имеет стенку, толщина которой не превышает 3 мм.

| Устройство для охлаждения электрода контактной точечной сварки (КТС) | 2016 |

|

RU2627133C1 |

| Электродная головка для контактной точечной сварки | 1984 |

|

SU1197809A1 |

| SU 1922862 А1, 30.09.1975 | |||

| US 6011237 А, 04.01.2000 | |||

| US 2012234799 A1, 20.09.2012. | |||

Авторы

Даты

2019-04-03—Публикация

2018-03-13—Подача