ОБЛАСТЬ ТЕХНИКИ. Изобретение относится к области трубопроводного транспорта, в частности к сборно-разборным трубопроводам (СРТ) и может быть использовано при сооружении временных трубопроводов для транспортировки воды, нефтепродуктов, газа в гражданских применения, в военном деле и при ликвидации пожаров и последствий чрезвычайных ситуаций.

АКТУАЛЬНОСТЬ И УРОВЕНЬ ТЕХНИКИ. СРТ широко применяются для обеспечения войск (сил) горючим (Полевые магистральные трубопроводы. Руководство по эксплуатации. М.: Ордена Трудового Красного Знамени Военное издательство Министерства Обороны СССР, 1982 - 368 с.) и нефтегазовой промышленности. С середины 1970-х годов наибольшее распространение получили стальные СРТ с полуавтоматическим соединением типа «Раструб» (ГОСТ 20772-81). Такие трубопроводы требуют минимального количества операций при сборке соединения труб, допускают машинный монтаж. Соединение отличается высокой надежностью и обеспечивает угловую подвижность ±1,5° и осевую подвижность ±5 мм. Основным элементом СРТ является линейный элемент - труба с установленными на ее концах соединительными частями «раструб» и «конус».

В тоже время применение стали в качестве материала для изготовления линейных элементов обуславливает их высокую массу, низкую стойкость к коррозии и высокую изгибную жесткость. Эти факторы затрудняют применение трубопроводов по следующим причинам:

- снижается проходимость машин-трубовозов;

- увеличивается нагрузка на монтажников;

- ограничиваются возможность огибания трубопроводом неровностей местности и препятствий;

- происходит загрязнение перекачиваемой среды продуктами коррозии.

Известны конструкции СРТ из композитных материалов (Елькин А.В., Середа В.В., Прохоров А.А., Косолапое А.Ф., Новые материалы для сборно-разборных трубопроводов. Международная научно-техническая конференция «50 лет химмотологии - основные итоги и направления развития». / Под общ. ред. В.В. Середы М.: Издательство «Перо», 2014 г.), где эти недостаток частично устранены, в частности масса снижена в 1,5-2 раза, а коррозия практически исключена. Кроме того, композитные материалы характеризуются меньшей в 2-4 раза изгибной жесткостью. Однако композитные материалы обладают низкой прочностью при контактных напряжениях, высокой проницаемостью для нефтепродуктов и их паров, которая повышается при длительной эксплуатации или после ударов. Это приводит к возникновению других недостатков СРТ:

- снижается надежность соединения типа «Раструб», работа которого сопряжена с возникновением высоких локальных контактных напряжений;

- композитный материал насыщается конденсированными парами транспортируемой среды, которые при быстром сбросе давления в трубопроводе закипают и вызывают локальные разрушения материала (эффект кавитации);

- по мере старения композитного материала или после ударных нагрузок в трубопроводе появляются течи: сначала выпотевания, затем капельные течи, переходящие в струйные;

- композитные материалы, армированные стеклянными волокнами, являются диэлектриками и не обеспечивают стекания заряда статического электричества.

Первый недостаток устранен в конструкции линейного элемента (Линейный элемент сборно-разборного трубопровода. Полезная модель RU 143993, опубл. 10.08.2014 бюл. №22.), выбранного за прототип. В прототипе используется композитное тело трубы, а наиболее нагруженные контактными напряжениями участки соединения типа «Раструб» выполнены из металла.

Однако прототипу свойственны следующие недостатки:

- не устранена проницаемость тела трубы для нефтепродуктов;

- не решен вопрос технологии установки металлической охватывающей детали на профилированную наружную поверхность композитной детали;

- в прототипе возможно возникновение утечек транспортируемой среды в зоне соединения металлических и композитных деталей;

- не решен вопрос стекания заряда статического электричества с внутренней поверхности трубы.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ. Технический результат изобретения выражается в обеспечении непроницаемости линейного элемента для транспортируемой среды, прочности соединений и стекания заряда статического электричества при одновременном снижении массы и изгибной жесткости линейного элемента.

Суть предлагаемого изобретения заключается в том, что в известной конструкции линейного элемента СРТ, содержащего тело трубы и концевые части фигурной формы, одна из которых выполнена в виде конуса, а другая - в виде раструба, имеющего на наружной поверхности ближе к трубе прямоугольную кольцевую проточку для взаимодействия с инструментом сборки-разборки, а на внутренней поверхности раструба имеется заходная фаска и две последовательно расположенные кольцевые канавки, в первой из которых установлена упругая центрирующая подкладка из микропористой резины и запорное кольцо из пружинной стали, а во второй - фигурное резиновое уплотнительное кольцо, на наружной поверхности конуса выполнен заходный участок и впадина, имеющая со стороны заходного участка вогнутую радиусную поверхность для контакта со стальным запорным кольцом раструба и заканчивающаяся прямоугольным кольцевым выступом для взаимодействия с инструментом сборки-разборки, имеются следующие отличительные признаки:

- тело трубы представляет собой конструкцию, состоящую из трех скрепленных между собой на интервале между концевыми частями концентрических слоев: внутреннего, выполненного из деформируемого алюминиевого сплава, имеющего предел текучести в диапазоне от 60 до 140 МПа и относительное удлинение при разрыве не менее 10%, среднего, выполненного из армированного волокном эпоксидного пластика, с пределом прочности не ниже 200 МПа и внешнего;

- концевые части, выполненные из алюминиевого сплава с пределом прочности в диапазоне от 520 до 540 МПа и пределом текучести не ниже 350 МПа;

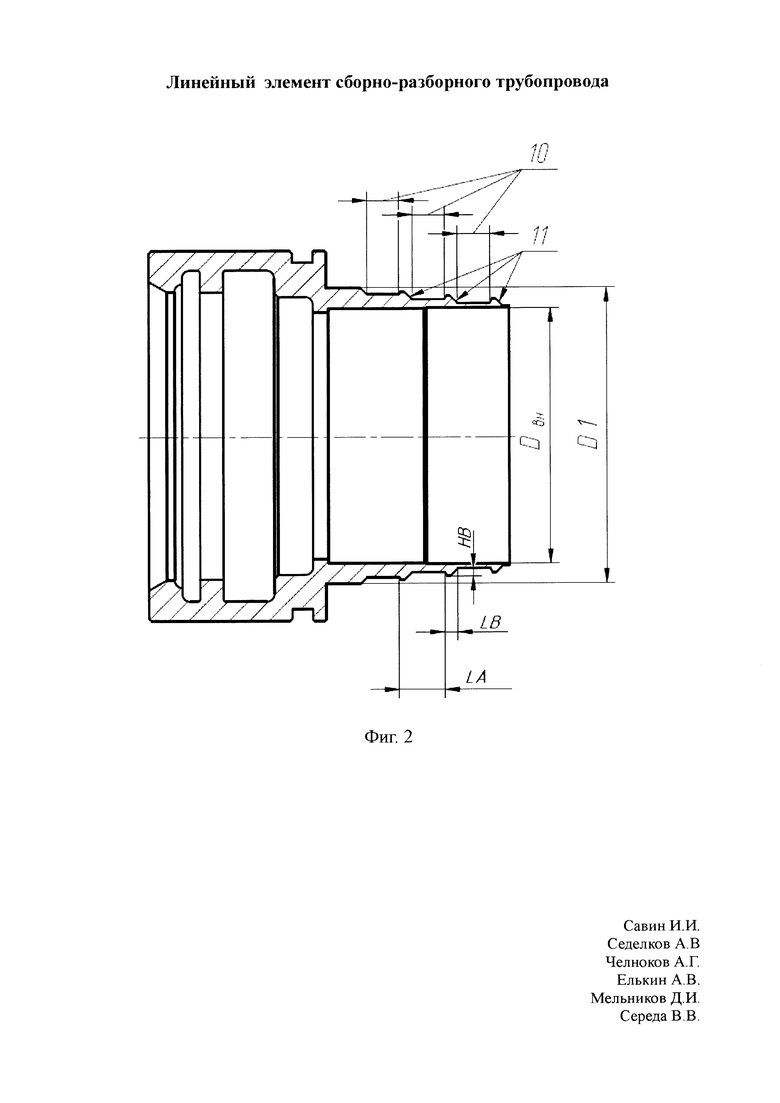

- со стороны, обращенной к телу трубы концевые части имеют хвостовики представляющие собой 3 последовательно составленные цилиндрические поверхности, номинальный внутренний диаметр каждой из которых равен наружному диаметру внешнего слоя, внешний диаметр первой цилиндрической части D1 принимается равным 107-110% от внутреннего диаметра, внешний диаметр второй цилиндрической части принимается на 1,5-2 мм меньше внешнего диаметра первой цилиндрической части, внешний диаметр третей цилиндрической части принимается на 1,5-2 мм меньше внешнего диаметра второй цилиндрической части, длина каждой цилиндрической части LA составляет 25-35% от внутреннего диаметра, каждая цилиндрическая часть заканчивается кольцевыми выступами, имеющими длину LB равную 3-5 мм и высоту НВ равную 1,5-2 мм,

- хвостовики располагаются между внутренним и средними слоями тела трубы, таким образом, что внутренняя поверхность хвостовика охватывает наружную поверхность внутреннего слоя и скрепляется с ним с клеем, а внешняя поверхность хвостовика охватывается внутренней поверхностью среднего слоя таким образом, что выступы на концах цилиндрических участков хвостовиков внедряются в средний слой, внешний слой наносится на наружную поверхность среднего слоя тела трубы и концевых элементов;

- первая кольцевая канавка раструба, в которой установлена упругая центрирующая подкладка и запорное кольцо, имеет галтели на углах.

Линейный элемент может иметь вариантные технические решения:

- средний слой выполняется из эпоксидного пластика, армированного стеклянным волокном;

- средний слой выполняется из эпоксидного пластика, армированного базальтовым волокном;

- в эпоксидный пластик среднего слоя внедряются углеродные нанотрубки;

- внешний слой выполнен из отвержденной нитроцеллюлозной эмульсии;

- внешний слой выполнен из эпоксидного пластика на основе циклоалифатических соединений наполненного диоксидом титана.

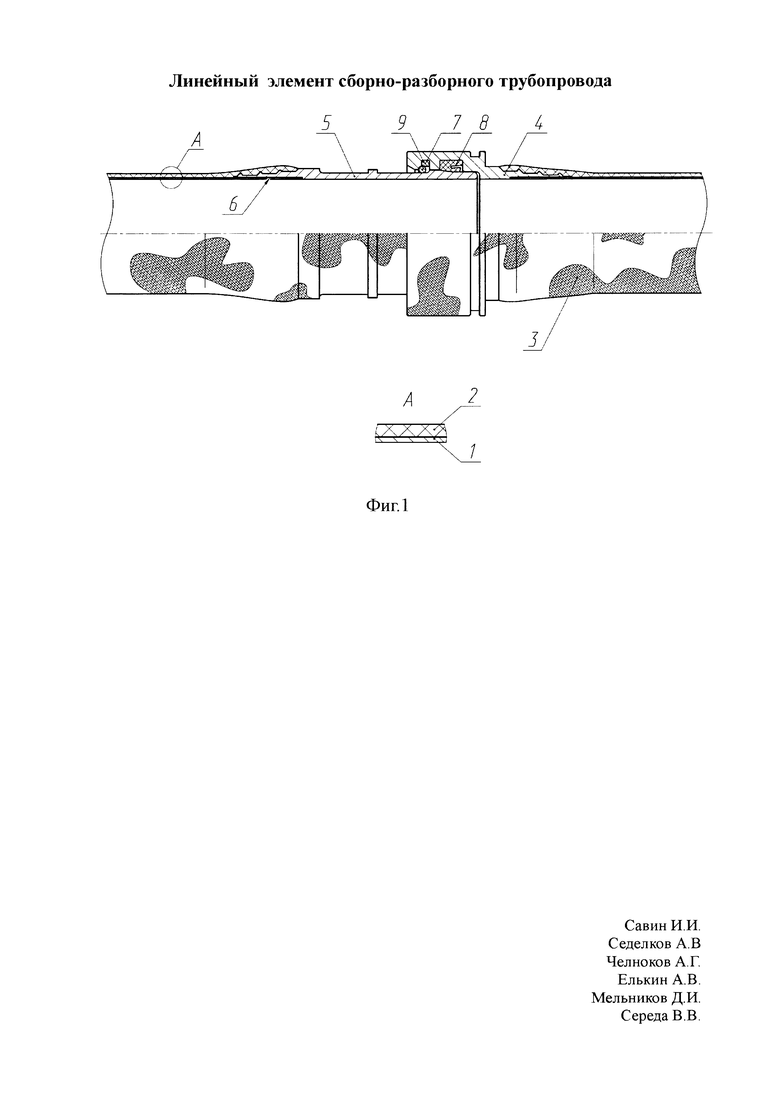

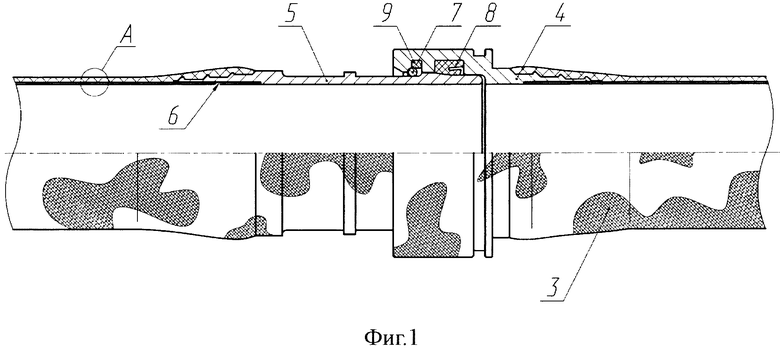

Суть предлагаемого решения иллюстрируется на фиг. 1, фиг 2.

Позициями на фиг. 1 обозначены: 1 - внутренний слой тела трубы, 2 - средний слой тела трубы, 3 - внешний слой тела трубы, 4 - концевая часть типа «Раструб», 5 - концевая часть типа «конус», 6 - клеевое соединение внутреннего слоя тела трубы и концевой части, 7 - кольцо запорное, 8 - кольцо уплотнительное, 9 - подкладка микропористая.

Позициями на фиг. 2 обозначены: 10 - цилиндрические участки хвостовика, 11 - выступы.

Линейный элемент выполнен таким образом, что транспортируемая среда контактирует только с внутренним слоем 1 и концевыми частями 4 и 5. Эти детали выполнены из коррозионностойких алюминиевых сплавов и обеспечивают непроницаемость для транспортируемой среды. Внутренний слой сохраняет герметичность при деформациях, характеризующихся относительным удлинением до 10%. Жесткость внутреннего слоя недостаточна для восприятия сил, действующих на линейный элемент, поэтому он выполняет только герметизирующую функцию и обеспечивает стекание статического заряда с внутренней поверхности.

Концевые части 4 и 5 выполнены из высокопрочного алюминиевого сплава и обеспечивают равномерное перераспределение контактных напряжений, возникающих в узле соединения на всю поверхность среднего слоя 2 тела трубы, контактирующего с цилиндрическими участками 10 хвостовика. Передача сил осуществляется за счет адгезии между материалом среднего слоя трубы и охвата средним слоем тела трубы выступов 11.

Неподвижность и непроницаемость соединения внутреннего слоя тела трубы 1 и концевых частей 4 и 5 обеспечивается клеевым соединением 6.

Средний слой 2 тела трубы выполнен из армированного волокном эпоксидного пластика. Средний слой выполняется методом филаментной двунаправленной намотки непосредственно на наружностью поверхность внутреннего слоя 1 и хвостовиков соединительных частей 4 и 5, что обеспечивает адгезионное скрепление среднего и внутреннего слоя и комбинированное адгезионное и охватывающее скрепление среднего слоя тела трубы и хвостовиков концевых частей. Средний слой воспринимает все силы, действующие на линейный элемент, а требования к его непроницаемости не предъявляются, так как он не контактирует с транспортируемой средой.

Внешний слой обеспечивает защиту среднего слоя от разрушающего действия ультрафиолетового излучения. В зависимости от назначения линейного элемента цвет внешнего слоя может выполнять сигнальную, опознавательную или маскировочную функцию.

Вариантные исполнения имеют следующую суть:

- стеклянное волокно в качестве армирующего материала среднего слоя применяется в качестве базового варианта;

- базальтовое волокно в качестве армирующего материала среднего слоя применяется в повышения стойкости линейного элемента к окружающей среде, имеющей щелочную реакцию;

- легирование материала среднего слоя углеродными нанотрубками обеспечивает его электрическую проводимость и безопасное стекание заряда статического электричества с наружной поверхности линейного элемента при использовании его во взрывоопасной атмосфере;

- внешний слой выполняется из отвержденной нитроцеллюлозной эмульсии в качестве базового варианта;

- внешний слой выполняется из эпоксидного пластика на основе циклоалифатических соединений, наполненных диоксидом титана в случаях повышенного абразивного воздействия на внешний слой в процессе эксплуатации линейного элемента.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ. Предложенные технические решения осуществлены в линейном элементе ТСР-МК-100. Линейный элемент имеет условный диаметр 100 мм, рабочее давление 6,0 МПа, коэффициент запаса прочности не менее 2,0.

Линейный элемент имеет внутренний слой, выполненный из сплава АД31. Внутренний диаметр 97 мм, толщина стенки 1,5 мм. Концевые части выполнены из сплава Д16т. Средний слой выполнен из стеклопластика КППН Д9. Толщина среднего слоя 3,5 мм.

Линейный элемент имеет массу 24 кг, допускает изгиб радиусом 20 м, выдерживает падение на твердый предмет с высоты до 3 м, наезд колесных машин с нагрузкой на ось до 8 т и гусеничных машин массой до 10 т. Линейный элемент непроницаем для нефтепродуктов и сохраняет герметичность даже при повреждениях среднего слоя.

Таким образом, каждая часть линейного элемента выполняет свою узкоспециализированную функцию: внешний слой обеспечивает непроницаемость конструкции, в том числе в деформированном состоянии и безопасное стекание заряда статического электричества. Средний слой обеспечивает расчетную прочность изделия при заданном уровне деформативности. Концевые части обеспечивают заданную прочность соединения и равномерное нагружение среднего слоя. Соответственно этим функция подобраны материалы. В результате осуществляется экономное расходование материалов, достигаются заданные характеристики прочности, деформативности и герметичности при минимальной стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНЕЙНЫЙ ЭЛЕМЕНТ СБОРНО-РАЗБОРНОГО ТРУБОПРОВОДА | 2014 |

|

RU2543921C1 |

| Линейный элемент сборно-разборного трубопровода | 2017 |

|

RU2661202C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| Полевой сборно-разборный трубопровод | 2019 |

|

RU2703880C1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| ЛИНЕЙНЫЙ ЭЛЕМЕНТ СБОРНО-РАЗБОРНОГО ТРУБОПРОВОДА | 2015 |

|

RU2576748C1 |

| Система стальных сборно-разборных трубопроводов | 2021 |

|

RU2794271C1 |

| МНОГОСЛОЙНАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| ВТУЛКА ДЛЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2507437C2 |

Изобретение относится к области трубопроводного транспорта, в частности к сборно-разборным трубопроводам (СРТ). Линейный элемент СРТ является металлостеклопластиковой конструкцией в виде трубы с концевыми частями (силовыми наконечниками). Тело трубы имеет трехслойную конструкцию, внутренний слой которой выполнен из деформируемого алюминиевого сплава и обеспечивает непроницаемость линейного элемента для транспортируемой среды, но не воспринимает сил, действующих на трубу. Средний слой воспринимает эти силы и выполнен из высокопрочного эпоксидного пластика. Внешний слой защищает средний слой от действия ультрафиолетового излучения и обеспечивает сигнальное или маскировочное окрашивание в зависимости от назначения линейного элемента. Концевые части выполнены из высокопрочного алюминиевого сплава и скрепляются с внутренним слоем трубы клеевым соединением, а средним слоем охватываются за хвостовики. Техническим результатом является обеспечение непроницаемости линейного элемента для транспортируемой среды, прочности соединений и стекания заряда статического электричества при одновременном снижении массы и изгибной жесткости линейного элемента. 5 з.п. ф-лы, 2 ил.

1. Линейный элемент сборно-разборного трубопровода, содержащий тело трубы и концевые части фигурной формы, одна из которых выполнена в виде конуса, а другая - в виде раструба, имеющего на наружной поверхности ближе к трубе прямоугольную кольцевую проточку для взаимодействия с инструментом сборки-разборки, а на внутренней поверхности раструба имеется заходная фаска и две последовательно расположенные кольцевые канавки, в первой из которых установлена упругая центрирующая подкладка из микропористой резины и запорное кольцо из пружинной стали, а во второй - фигурное резиновое уплотнительное кольцо, на наружной поверхности конуса выполнен заходный участок и впадина, имеющая со стороны заходного участка вогнутую радиусную поверхность для контакта со стальным запорным кольцом раструба и заканчивающаяся прямоугольным кольцевым выступом для взаимодействия с инструментом сборки-разборки, отличающийся тем, что тело трубы представляет собой конструкцию, состоящую из трех скрепленных между собой на интервале между концевыми частями концентрических слоев: внутреннего, выполненного из деформируемого алюминиевого сплава, имеющего предел текучести в диапазоне от 60 до 140 МПа и относительное удлинение при разрыве не менее 10%, среднего слоя, выполненного из армированного волокном эпоксидного пластика, с пределом прочности не ниже 200 МПа, внешнего слоя, а также концевые части, выполненные из алюминиевого сплава с пределом прочности в диапазоне от 520 до 540 МПа и пределом текучести не ниже 350 МПа, со стороны, обращенной к телу трубы, концевые части имеют хвостовики, представляющие собой три последовательно составленные цилиндрические поверхности, номинальный внутренний диаметр каждой из которых равен наружному диаметру внешнего слоя, внешний диаметр первой цилиндрической части принимается равным 107-110% от внутреннего диаметра, внешний диаметр второй цилиндрической части принимается на 1,5-2 мм меньше внешнего диаметра первой цилиндрической части, внешний диаметр третей цилиндрической части принимается на 1,5-2 мм меньше внешнего диаметра второй цилиндрической части, длина каждой цилиндрической части составляет 25-35% от внутреннего диаметра, каждая цилиндрическая часть заканчивается кольцевыми выступами, имеющими длину 3-5 мм и высоту 1,5-2 мм, хвостовики располагаются между внутренним и средними слоями тела трубы таким образом, что внутренняя поверхность хвостовика охватывает наружную поверхность внутреннего слоя тела трубы и скрепляется с ним клеем, а внешняя поверхность хвостовика охватывается внутренней поверхностью среднего слоя таким образом, что выступы на концах цилиндрических участков хвостовиков внедряются в средний слой, внешний слой тела трубы наносится на наружную поверхность среднего слоя и концевых элементов, первая кольцевая канавка раструба, в которой установлена упругая центрирующая подкладка и запорное кольцо, имеет галтели на углах.

2. Линейный элемент сборно-разборного трубопровода по п. 1, отличающийся тем, что средний слой тела трубы выполнен из армированного стеклянным волокном эпоксидного пластика.

3. Линейный элемент сборно-разборного трубопровода по п. 1, отличающийся тем, что средний слой тела трубы выполнен из армированного базальтовым волокном эпоксидного пластика.

4. Линейный элемент сборно-разборного трубопровода по одному из пп. 1-3, отличающийся тем, что в эпоксидный пластик введены углеродные нанотрубки;

5. Линейный элемент сборно-разборного трубопровода по одному из пп. 1-4, отличающийся тем, что внешний слой выполнен из отвержденной нитроцеллюлозной эмульсии;

6. Линейный элемент сборно-разборного трубопровода по одному из пп. 1-4, отличающийся тем, что внешний слой выполнен из эпоксидного пластика на основе циклоалифатических соединений, наполненного диоксидом титана.

| Крановый захват | 1961 |

|

SU143993A1 |

| 0 |

|

SU156148A1 | |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ТРУБОПРОВОДОВ И СООТВЕТСТВУЮЩИЙ СПОСОБ СОЕДИНЕНИЯ | 2010 |

|

RU2517991C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФЕССИОНАЛЬНОЙ ПРИГОДНОСТИ СПОРТИВНОГО ПРОГРАММИСТА | 2023 |

|

RU2835309C1 |

| US 4011652 A, 15.03.1977. | |||

Авторы

Даты

2019-04-03—Публикация

2017-07-27—Подача