Область техники

Изобретение относится к композитному корпусу для турбомашины. Конкретнее, изобретение относится к композитному кольцевому корпусу для осевой турбомашины, содержащему круглую стенку, радиальный кольцевой фланец и острый угол между краями там, где они встречаются; причем указанный композит содержит волокнистую арматуру. Изобретение также относится к способу изготовления композитного корпуса турбомашины. Изобретение также относится к осевой турбомашине, содержащей композитный кольцевой корпус.

Уровень техники

Для того чтобы снизить вес турбомашины, некоторые ее компоненты, обычно изготавливаемые из металла, можно изготавливать из композиционного материала. Из композиционного материала можно изготавливать такие конструктивные элементы, как опоры и корпуса. В частности, из композиционного материала можно изготавливать внешний корпус компрессора, в особенности, компрессора низкого давления.

Такой корпус обычно содержит цилиндрическую стенку, служащую опорой для кольцевых рядов лопаток, и кольцевые фиксирующие фланцы, проходящие радиально. Эти фланцы позволяют устанавливать корпус компрессора на промежуточном корпусе вентилятора и допускают закрепление разделительного кольцевого выступа. Внутренняя поверхность корпуса направляет кольцевой поток вдоль компрессора и, по этой причине, нуждается в наличии гладкой поверхности без уступов. Это ограничение означает, что на фиксирующих фланцах необходимо обеспечить острые углы между краями.

Композитный внешний корпус компрессора может быть изготовлен из заготовки, уплотняемой посредством матрицы. Эта заготовка может быть образована штабелем листов из волокнистого материала, уложенных в штабель один поверх другого, причем эти листы проходят как по цилиндрической части, так и на фиксирующие фланцы. После придания формы заготовку помещают в литьевую форму, имеющую углы между краями, воспроизводящие требуемую форму корпуса. Тогда в углу между краями литьевой формы уложенная в штабель заготовка образует радиус закругления и оставляет в этой области свободное пространство, не занятое волокнами, или, по меньшей мере, лишенное волокон. Во время впрыска это свободное пространство заполняется смолой, не армированной волокнами. Как результат, композитный корпус проявляет в этом месте непрочность.

Европейский патент EP 1 900 502 раскрывает композитный кольцевой корпус турбомашины. Этот корпус содержит трубчатое тело и кольцевые фланцы на концах этого тела. Фланцы образуют кольцевые острые углы между краями на внутренней части тела. Этот композитный корпус содержит несколько волокнистых арматур, одна из которых является распущенной в области углов между краями так, что волокна могут рассредотачиваться в стыках между фланцами и кольцевым телом. Это распускание выполняют посредством этапа повышения температуры и предоставления волокнам возможности эффективного рассредоточения в углах между краями. Однако этап распускания прекращает литьевой процесс на некоторый промежуток времени, что уменьшает скорость выпуска корпусов. Эта идея также влечет за собой использование слоев, способных к распусканию.

Краткое описание изобретения

Техническая проблема

Целью изобретения является решение по меньшей мере одной из проблем, поставленных известным уровнем техники. Другой целью изобретения является упрощение создания композитного корпуса с выступающим углом между краями между стенкой и фиксирующим фланцем. Еще одной целью изобретения является армирование композитного корпуса турбомашины как можно ближе к острому углу между краями под фланцем. Еще одной целью изобретения является снижение себестоимости композитного корпуса.

Техническое решение

Одним из предметов изобретения является способ изготовления композитного корпуса турбомашины, причем этот корпус содержит стенку, являющуюся, в целом, круговой или выполненной в форме дуги окружности, фиксирующий фланец, проходящий радиально от одного из краев стенки и образующего с этой стенкой острый угол между краями, отличающийся тем, что этот способ включает следующие этапы, возможно, в данном порядке: (a) снабжение или обеспечение литьевой формой с углом, сконфигурированным для образования угла между краями корпуса; (b) снабжение профильной секцией из наполненной термопластичной смолы и ее размещение вдоль угла литьевой формы; (с) размещение в литьевой форме волокнистой арматуры, плотно прижатой к профильной секции, причем эта волокнистая арматура, возможно, пропитана смолой; (d) закрывание литьевой формы; (е) полимеризация смолы, впрыснутой в литьевую форму, или смолы, которой пропитана волокнистая арматура; (f) извлечение корпуса из литьевой формы.

В соответствии с одним из преимущественных вариантов осуществления изобретения, в ходе этапа (d) закрывания литьевой формы волокнистая арматура прижимается к профильной секции; причем профильная секция, возможно, имеет криволинейную поверхность, а арматура представляет собой волокнистую заготовку, сконфигурированную для плотного прижатия этой криволинейной поверхности к профильной секции.

В соответствии с одним из преимущественных вариантов осуществления изобретения, в ходе этапа (е) полимеризации впрыснутая смола или пропиточная смола приклеивается к профильной секции; предпочтительно эта впрыснутая смола вступает в контакт с профильной секцией.

В соответствии с одним из преимущественных вариантов осуществления изобретения, смола профильной секции содержит смолу эпоксидного типа и/или полиамины.

В соответствии с одним из преимущественных вариантов осуществления изобретения, профильная секция содержит от 0,5 вес. % до 5 вес. % волокон, в особенности, углеродных волокон.

В соответствии с одним из преимущественных вариантов осуществления изобретения, смола профильной секции содержит от 40 вес. % до 90 вес. % N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана.

В соответствии с одним из преимущественных вариантов осуществления изобретения, смола профильной секции содержит от 10 вес. % до 30 вес. % полиэфирсульфона.

В соответствии с одним из преимущественных вариантов осуществления изобретения, смола профильной секции содержит от 1 вес. % до 10 вес. % 1,5-нафталиндиола; возможно, смола профильной секции представляет собой тиксотропную смолу.

В соответствии с одним из преимущественных вариантов осуществления изобретения, профильная секция имеет треугольный общий профиль и линейную массу от 5 кг/м до 20 кг/м, предпочтительно от 10 кг/м до 15 кг/м.

В соответствии с одним из преимущественных вариантов осуществления изобретения, длина профильной секции равна линейной длине связанного с ней угла между краями.

В соответствии с одним из преимущественных вариантов осуществления изобретения, смола представляет собой тиксотропную смолу.

В соответствии с одним из преимущественных вариантов осуществления изобретения, профильная секция содержит от 0,5 вес. % до 10 вес. % алюминиевого порошка.

В соответствии с одним из преимущественных вариантов осуществления изобретения, профильная секция преимущественно содержит смолу.

Еще одним предметом изобретения является композитный корпус для осевой турбомашины, в особенности, для компрессора, причем этот корпус содержит: стенку, в общем, являющуюся кольцевой или выполненной в форме дуги окружности; фиксирующий фланец, проходящий радиально от одного из краев стенки и образующий с указанной стенкой острый угол между краями; волокнистую арматуру, армирующую указанные стенку и фланец; матрицу зоны угла между краями между углом между краями и волокнистой арматурой; отличающийся тем, что зона угла между краями содержит волокна, средняя длина которых меньше 10 мм.

В соответствии с одним из преимущественных вариантов осуществления изобретения, средняя длина волокон в зоне угла между краями составляет меньше 4 мм, предпочтительно меньше 2,00 мм.

В соответствии с одним из преимущественных вариантов осуществления изобретения, в зоне угла между краями матрица содержит алюминиевый порошок, возможно, составляющий от 0,1% до 10% массы зоны угла между краями.

В соответствии с одним из преимущественных вариантов осуществления изобретения, волокнистая арматура содержит профиль, проявляющий симметрию вращения с радиусом закругления, ограничивающим зону угла между краями; причем эта волокнистая арматура, возможно, содержит штабель волокнистых слоев, или эта волокнистая арматура представляет собой волокнистую заготовку, полученную посредством трехмерного плетения.

В соответствии с одним из преимущественных вариантов осуществления изобретения, фиксирующий фланец представляет собой круглый или полукруглый фланец, или осевой фиксирующий фланец.

В соответствии с одним из преимущественных вариантов осуществления изобретения, матрица занимает волокнистую арматуру.

В соответствии с одним из преимущественных вариантов осуществления изобретения, средняя длина волокон волокнистой арматуры составляет более 30 см, предпочтительно более 1 м.

В соответствии с одним из преимущественных вариантов осуществления изобретения, волокна арматуры расположены в слоях.

В соответствии с одним из преимущественных вариантов осуществления изобретения, в зоне угла между краями волокна, в целом, ориентированы случайным образом вдоль всей длины угла между краями.

Еще одним предметом изобретения является турбомашина, содержащая композитный корпус, отличающаяся тем, что этот композитный корпус изготовлен в соответствии со способом изготовления композитного корпуса согласно изобретению, и/или этот композитный корпус соответствует изобретению.

Предусмотренные преимущества

Изобретение делает возможным создание корпуса с использованием профильной секции, состав которой отличается от состава стенки. Эта профильная секция делает возможным создание острого угла между краями, состав которой оптимизирует механическую прочность без увеличения длительности времени, которое занимает изготовление корпуса, или без добавления дополнительных этапов изготовления. Выбор наполнителя для смолы позволяет создавать гибридный композит, содержащий волокна различных типов с разными размерами в переменном отношении. Использование профильной секции является простым; ее тиксотропное свойство делает более легким ее размещение в углу литьевой формы.

Создание угла между краями с использованием профильной секции, изготовленной из смолы, предназначенной для полимеризации, делает возможным формирование матрицы, имеющей состав, предназначенный для конкретных требований углов между краями. Это повышает механическую прочность и выносливость корпуса 28, который в ходе работы турбомашины может подвергаться вибрациям, химической коррозии и температуре, превышающей 170°С.

Краткое описание графических материалов

На фиг. 1 изображена осевая турбомашина в соответствии с изобретением.

На фиг. 2 изображена схема компрессора турбомашины в соответствии с изобретением.

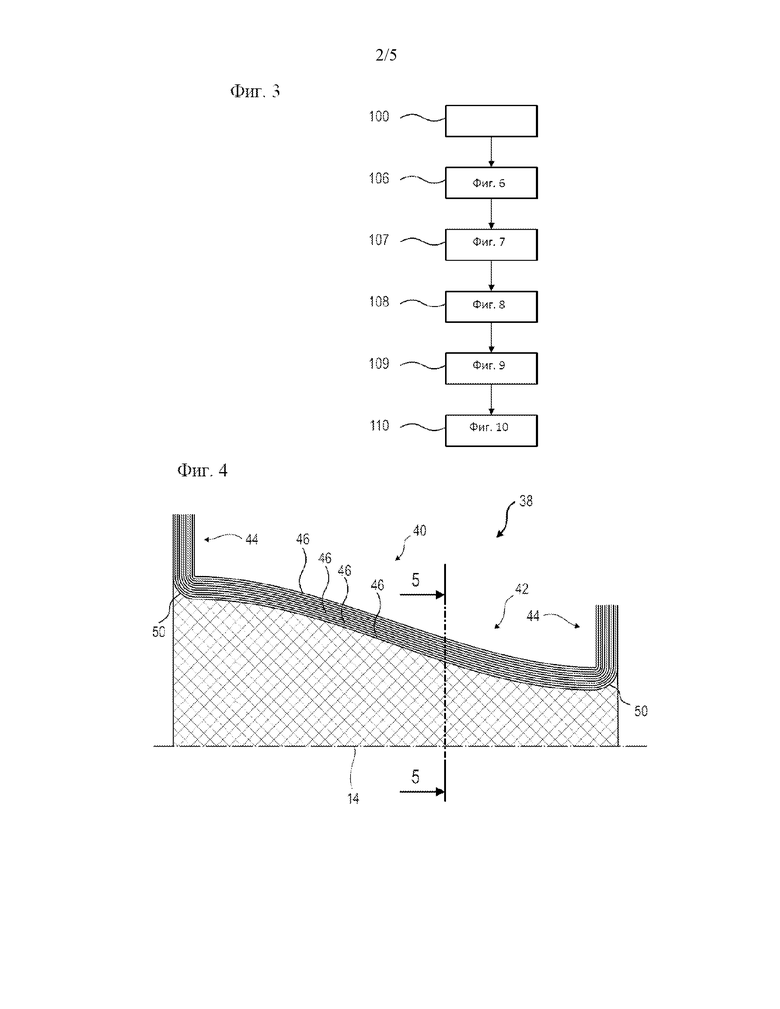

На фиг.3 показана схема, представляющая способ изготовления корпуса в соответствии с изобретением.

На фиг. 4 схематически изображена волокнистая арматура корпуса в соответствии с изобретением.

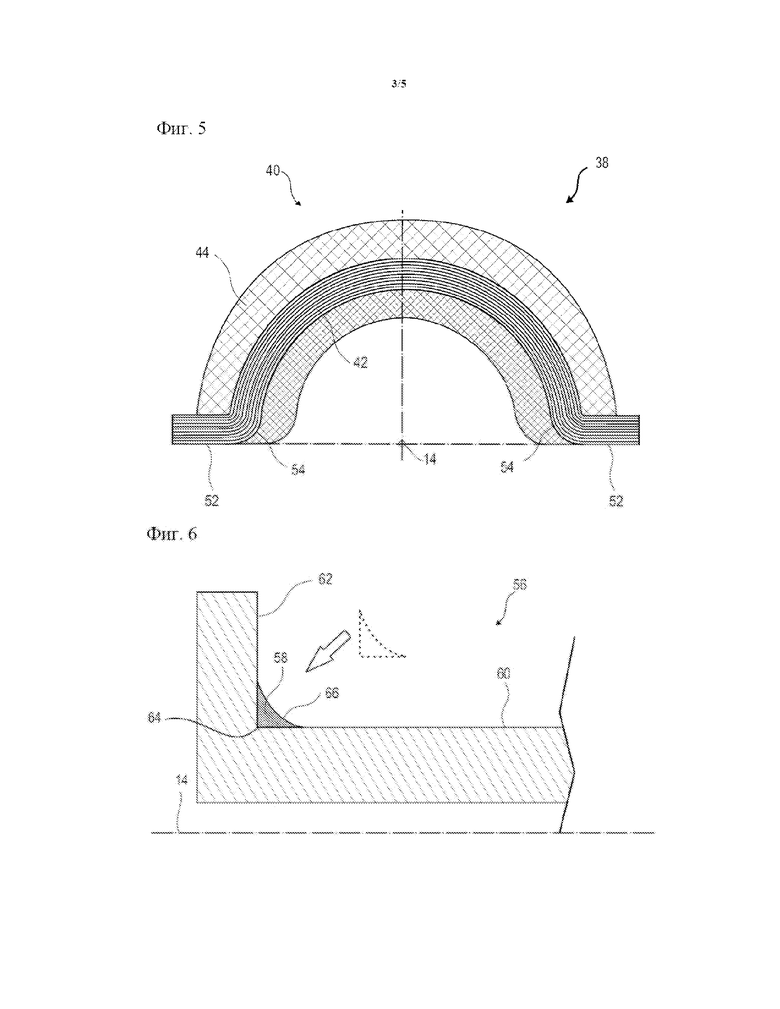

На фиг. 5 изображен поперечный разрез через волокнистую арматуру корпуса по линии 5-5, вычерченной на фиг. 4, в соответствии с изобретением.

На фиг. 6 изображен этап способа, посредством которого профильную секцию размещают в литьевой форме, в соответствии с изобретением.

На фиг. 7 изображен этап способа, посредством которого волокнистую арматуру размещают в литьевой форме в соответствии с изобретением.

На фиг. 8 изображен этап способа, посредством которого закрывают литьевую форму в соответствии с изобретением.

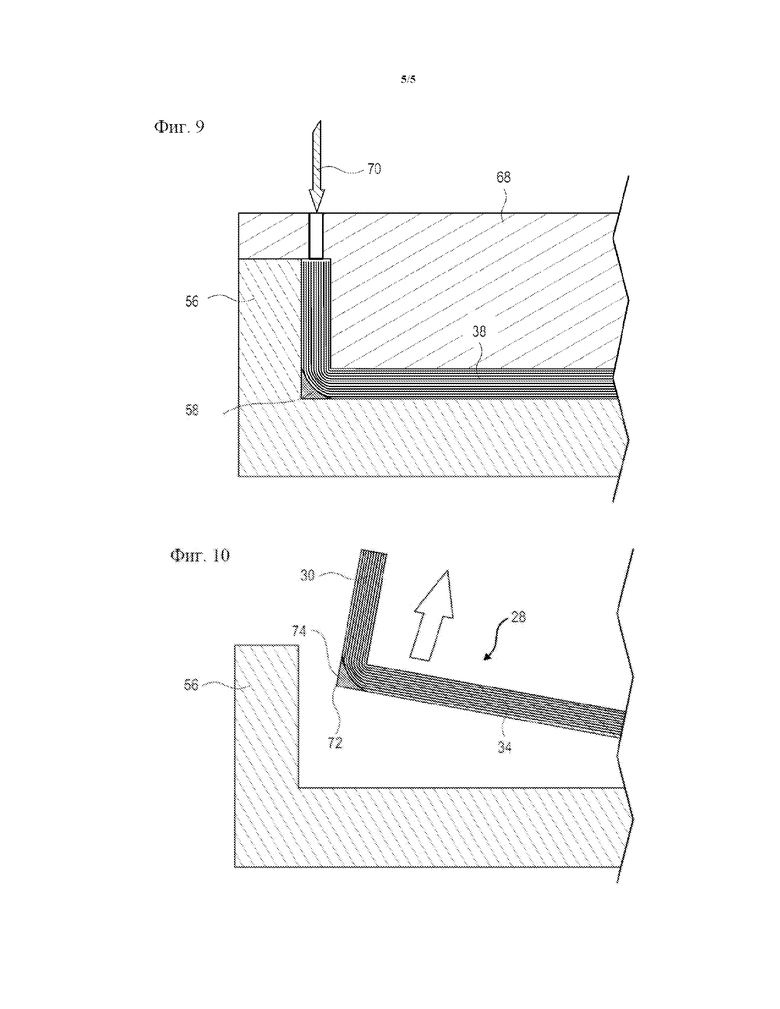

На фиг. 9 изображен этап способа, посредством которого в литьевую форму впрыскивают и полимеризуют в ней смолу в соответствии с изобретением.

На фиг. 10 изображен этап способа, посредством которого корпус в соответствии с изобретением вынимают из литьевой формы.

Описание некоторых вариантов осуществления

В нижеследующем описании термины «внутренний» и «внешний» относятся к определению положения относительно оси вращения осевой турбомашины.

Фиг. 1 представляет собой упрощенное изображение осевой турбомашины. В данном конкретном случае она представляет собой двухконтурный турбореактивный двигатель. Турбореактивный двигатель 2 содержит первую ступень сжатия, именуемую компрессором 4 низкого давления, вторую ступень сжатия, именуемую компрессором 6 высокого давления, камеру сгорания 8 и один или несколько ступеней 10 турбины. В действии механическая энергия турбины 10, передаваемая посредством центрального вала на ротор 12, вращает два компрессора 4 и 6. Средства ступенчатого понижения могут повышать скорость вращения, передаваемую на компрессоры. Компрессоры содержат несколько рядов лопаток ротора, соединенных с рядами лопаток статора. Таким образом, вращение ротора вокруг его оси 14 вращения делает возможным генерирование потока воздуха и постепенное сжатие этого потока до его входа в камеру 8 сгорания.

Впускной нагнетатель, обычно именуемый вентилятором 16, соединен с ротором 12 и генерирует поток воздуха, который делится на первичный поток 18, проходящий через различные вышеупомянутые ступени турбомашины, и вторичный поток 20, или поток во втором контуре, проходящий через кольцевой трубопровод (изображенный частично) вдоль машины для воссоединения позднее с первичным потоком, когда тот покидает турбину. Первичный поток 18 и вторичный поток 20 представляют собой кольцевые потоки, отведенные по трубопроводу корпусами турбомашины.

Фиг. 2 представляет собой вид в поперечном разрезе компрессора осевой турбомашины 2, такой, как турбомашина по фиг. 1. Компрессор может быть компрессором 4 низкого давления. На фигуре видна часть вентилятора 16 и выступ 22, отделяющий первичный поток 18 от вторичного потока 20. Ротор 12 содержит несколько рядов лопаток 24 ротора, в данном случае три ряда лопаток.

Компрессор содержит несколько наборов направляющих лопастей, в данном случае четыре набора, каждый из которых содержит ряд лопаток 26 статора. Каждый из этих наборов направляющих лопастей соединен с рядом лопаток ротора с целью выпрямления потока воздуха с тем, чтобы преобразовывать скорость потока в давление.

Компрессор содержит по меньшей мере один корпус 28. Корпус 28 может иметь кольцевую общую форму с профилем, проявляющим симметрию вращения вокруг оси 14 вращения ротора 12. Он может представлять собой внешний корпус и может быть изготовлен из композиционных материалов, например, с помощью органической матрицы и волокнистой арматуры. Он может быть, по существу, плоским. Композитный корпус 28 может содержать фиксирующие фланцы 30, например, кольцевые фиксирующие фланцы для закрепления разделительного выступа 22 и/или для закрепления к промежуточному корпусу 32 вентилятора турбомашины. Кольцевые фланцы 30 могут содержать установочные отверстия (не изображены) для обеспечения закрепления с использованием болтов или стопорных болтов.

Композитный корпус 28 может содержать стенку 34, в целом круговую или имеющую форму дуги окружности, края которой могут быть ограничены фланцами 30. Стенка 34 может иметь форму S-образной кривой с изменением в радиусе вдоль оси 14. Это изменение в радиусе может изменять направление на обратное. Стенка 34 имеет внутреннюю поверхность с двойной кривизной.

Стенка 34 может содержать кольцевые поверхности для закрепления лопаток и/или ряды крепежных отверстий (не изображены), упорядоченных в кольцевые ряды для крепления лопаток 26 статора. Эти крепежные отверстия могут быть оснащены вставками (не изображены) для усиления композиционного материала кольцевого корпуса 28. Эти вставки могут быть встроены в толщину стенки 34 и/или фланцев 30.

Фиг. 3 представляет собой схему, представляющую способ изготовления композитного кольцевого корпуса.

Этот способ может содержать последовательность следующих этапов, возможно, в данном порядке:

снабжение или обеспечение 100 литьевой формой с формовочной поверхностью с углом, сконфигурированным для образования угла между краями корпуса;

снабжение профильной секцией из термопластичной смолы и ее размещение 106 вдоль угла литьевой формы;

размещение 107 в литьевой форме волокнистой арматуры, плотно прижатой к профильной секции;

закрывание 108 литьевой формы;

полимеризация 109 смолы, возможно, впрыснутой в литьевую форму;

извлечение 110 корпуса из литьевой формы.

В ходе этапа (b) снабжения 106 профильной секцией, ее смола может быть наполненной. Она может содержать волокна или частицы, повышающие ее механическую прочность и/или придающие ей тиксотропное свойство.

В соответствии с одной из альтернатив изобретения, в начале этапа (с) снабжения волокнистой арматурой и ее размещения эта волокнистая арматура может быть заранее пропитана смолой. Она может быть сформирована из пропитанных волокнистых слоев. В ходе этапа (е) полимеризации смола, которой пропитаны указанные слои, полимеризуется путем нагревания литьевой формы.

В ходе этапа (с) размещения 106 волокнистой арматуры эта арматура может быть изготовлена до ее размещения в литьевой форме. Ей может быть придана форма на шаблоне, или она может быть сплетенной. В соответствии с одной из альтернатив изобретения, указанной арматуре может быть придана форма на литьевой форме, например, посредством последовательной укладки в штабель нескольких волокнистых слоев на профильной поверхности литьевой формы.

Фиг. 4 изображает поперечный разрез волокнистой арматуры 38 корпуса, причем этот поперечный разрез взят вдоль оси 14 вращения. Возможно применение настоящих идей к любому корпусу турбомашины.

Волокнистая арматура 38 может проявлять симметрию вращения с профилем, проявляющим симметрию вращения относительно оси 14. Профиль может являться плоским. Волокнистая арматура 38 может содержать волокнистую заготовку 40, которая была сформирована таким образом, чтобы она приблизительно воссоздавала форму композитного кольцевого корпуса. Волокнистая арматура 38 армирует и занимает, возможно, полностью, стенку и каждый фланец корпуса.

Заготовка 40 может содержать штабель или намотку из различных волокнистых листов 46, или волокнистых слоев 46, которые могут проходить вдоль стеночной секции 42 и вдоль по меньшей мере одного или нескольких фиксирующих фланцев 44. Заготовка 40 может содержать слой с подложкой из волокон, возможно, изготовленным с использованием трехмерного плетения.

Слои 46 могут содержать углеродные волокна и/или графитовые волокна, и/или стекловолокна. Например, заготовка может содержать центральный слой со слоями, изготовленными из углеродного волокна, и по меньшей мере один слой со стекловолокнами на поверхности, возможно, в порядке, позволяющем избежать электролитической коррозии. Волокна волокнистой арматуры могу иметь среднюю длину более 30 см, предпочтительно более 60 см, предпочтительнее более 100 см. Слои 46 могут представлять собой плетеные слои или неплетенные слои. На внутренней стороне под каждым кольцевым фланцем 44 арматура посредством ее заготовки образует кольцевой радиус 50 закругления, или изгиб, возникающий в результате наматывания или последовательного накладывания слоев на шаблон для предварительного формования.

Фиг. 5 изображает поперечный разрез волокнистой арматуры 38 композитного корпуса, причем этот поперечный разрез взят вдоль линии 5-5, вычерченной на фиг. 4.

Композитный корпус может описывать окружность или может представлять собой кольцевой полукорпус, описывающий полуокружность, или кольцевой сегмент кольцевого корпуса, описывающий некоторую долю окружности, такую, как четверть, одну шестую или одну восьмую окружности. Кольцевой корпус можно разделить вдоль одной или нескольких плоскостей, проходящих вдоль оси 14 вращения. Для соединения полукорпусов или сегментов корпуса друг с другом, их снабжают осевыми фиксирующими фланцами, предназначенными для скрепления друг с другом.

Как результат, волокнистая арматура 38 кольцевого корпуса также может описывать полуокружность и содержать осевые фланцы 52, проходящие радиально. Поскольку волокнистую арматуру 38 можно создать, последовательно укладывая в штабель волокнистые слои 46, осевые радиусы 54 закругления или изгибы могут образовываться на краю стенки, на осевом стыке с осевыми фланцами, в осевом направлении на всем протяжении вдоль осевых фланцев 52.

На фиг. 6 изображен этап снабжения или обеспечения литьевой формой 56 и этап снабжения профильной секцией 58 и ее размещения. Часть 56 литьевой формы и профильная секция 58 изображены в поперечном разрезе на плоскости, проходящей через ось, соответствующую оси 14.

Литьевая форма может содержать формовочные поверхности (60; 62), образуемые профилями, проявляющими симметрию вращения. Литьевая форма может содержать, в целом, трубчатую кольцевую формовочную поверхность 60, представляющую собой контршаблон внутренней поверхности кольцевого корпуса. И хотя профиль изображенной здесь трубчатой формовочной поверхности 60 является прямым, очевидно, что на практике он может стать криволинейным. Литьевая форма 56 также может содержать профильную поверхность 62, проходящую радиально, которая является контршаблоном фиксирующей поверхности фланца. Трубчатая поверхность 60 и радиальная поверхность 62 образуют угол 64, или входящий угол, где они встречаются, делая возможным формирование угла между краями корпуса.

Профильную секцию 58, изготовленную из смолы, подают и размещают в литьевой форме 56 так, чтобы сформировать угол 64. Ее длина соответствует длине того угла между краями, который подлежит созданию. Профильная секция 58 может доставляться в упаковке для ее защиты от окружающего воздуха. Смола профильной секции может представлять собой такую термопластичную смолу, как эпоксидная смола. Эта смола может содержать такой наполнитель, как алюминиевый порошок и/или волокна, возможно, углеродное волокно. Эти волокна могут иметь длину менее 10 мм, предпочтительно менее 2 мм. Их масса представляет от 0,1% до 20%, предпочтительно от 0,5% до 5% массы профильной секции.

Смола профильной секции 58 может содержать, в весовом отношении, от 40% до 90% N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана, и/или от 10% до 30% полиэфирсульфона, и/или от 1% до 10% 1,5-нафталиндиола. Эта смола, возможно, может быть тиксотропной смолой, что означает смолу с вязкостью, уменьшающейся под действием механического напряжения.

Профильная секция 58 может иметь поперечное сечение, или профиль, в ее главном направлении протяженности, которое является, в целом, треугольным. Один угол, возможно, прямой угол, профиля профильной секции совпадает с углом литьевой формы 56 так, чтобы заполнять его подобно наполнительному шнуру. Профильная секция 58 также может иметь криволинейную поверхность 66 так, что она может действовать совместно с изогнутым профилем волокнистой арматуры.

На фиг. 7 изображен этап размещения волокнистой арматуры в литьевой форме. Эта фигура соответствует созданию угла между круговыми краями, связанного с кольцевым фланцем. Настоящие идеи можно легко перенести на угол между осевыми краями.

Этот этап позволяет размещать волокнистую арматуру 38 вплотную к формовочной поверхности литьевой формы 56 и к профильной секции 58, подлежащей покрытию. Арматура 38 плотно прижимается ко всей радиальной высоте профильной секции 58, возможно, по всей криволинейной поверхности 66. Арматура 38 и/или профильная секция 58 может быть по существу деформирована в ходе этого этапа, поскольку волокнистая арматура 38 является сжимаемой. Профильная секция 58 может деформироваться по причине ее эластичности и/или тиксотропного свойства. Профильная секция 58 обеспечивает заполнение объема между углом между краями и изогнутой частью волокнистой арматуры 38.

На фиг. 8 изображен этап закрывания литьевой формы 56 с тем, чтобы окружить профильную секцию 58 и арматуру 38.

Литьевая форма представляет собой часть 56 литьевой формы, и содержит, по меньшей мере, вторую часть 68 литьевой формы или противоформу 68, прикладываемую к волокнистой арматуре 38 и уплотняющую ее. Противоформа 68 может уменьшать толщину стеночной секции 42 и/или толщину фланца 44 из волокнистой арматуры 38. Действие закрывания литьевой формы может обеспечить уменьшение толщины стеночной секции 42 из арматуры на по меньшей мере 5%, предпочтительно на по меньшей мере 20%. Профильная секция 58 также может деформироваться по ранее разъясненным причинам.

Арматура 38 и профильная секция 58 могут плотно прижиматься одна к другой по большей части, предпочтительно по меньшей мере по 80%, предпочтительнее по всей толщине фланца 44 и/или по большей части, предпочтительно по меньшей мере по 80%, предпочтительнее по всей толщине стеночной секции 42 арматуры 38. Там, где они плотно прижимаются, они сжимают одна другую, длинная сторона треугольника становится изогнутой, а радиус 50 закругления там, где встречаются фланец 44 и стеночная секция 42 арматуры, становится сжатым и уплощенным.

Присутствие противоформы является необязательным, поскольку композитный корпус может отливаться в форме путем закрывания литьевой формы мембраной.

На фиг.9 изображен этап полимеризации смолы.

Этот этап может включать впрыск смолы 70, в особенности, органической смолы, в литьевую форму (56; 68). Впрыснутая смола 70 может представлять собой термопластичную смолу, такую, как эпоксидная смола, полиэфиримид (PEI) или полиэфирэфиркектон (PEEK). Впрыск может включать пропитку арматуры с использованием способа, относящегося к типу RTM (пропитка под давлением). Впрыснутая смола 70 распыляется по арматуре 38 и входит в контакт с профильной секцией 58.

Впрыснутая смола 70 и/или смола из профильной секции сконфигурирована(-аны) таким образом, чтобы обеспечить адгезию между профильной секцией 58 и арматурой 38. Смолы могут иметь одинаковые свойства или относиться к одному типу. Обе они могут представлять собой эпоксидные смолы.

Вслед за этими этапами впрыснутая смола 70 приклеивается к профильной секции 58, их смолы отверждаются и приклеиваются одна к другой так, что они образуют твердое тело. Возникает непрерывность материала; смолы.

На фиг. 10 изображен этап извлечения композитного корпуса 28 из литьевой формы. Прежде всего, с литьевой формы устраняют противоформу, а затем прикладывают к корпусу усилие извлечения из литьевой формы для его вынимания из литьевой формы.

Отлитый таким образом в литьевой форме корпус 28 может быть подвергнут механической обработке. Он может быть подвергнут перфорированию на фланцах 30 для создания крепежных отверстий и/или в стенке 34 для обеспечения установки лопаток. Осевые и/или кольцевые фланцы потенциально могут подвергаться отделке для устранения неоднородных концов, предусмотренной специально для повышения качества готовых фланцев.

Корпус 28 имеет острый угол 72 между краями, образующий выступающий угол. Этот угол 72 между краями может быть использован в турбомашине без потребности в дополнительной механической обработке. Угол 72 между краями может, в целом, образовывать прямой угол, делая возможным создание гладкого стыка при подгонке к соответствующему углу между краями. Соединение двух углов 72 между краями делает возможным создание направляющей поток поверхности, не содержащей уступов, способных снижать хорошее течение потока. Это соединение также может образовывать гладкую крепежную зону, например, на которой может находиться плоскость лопатки для регулировки ее положения и закрепления. Средний радиус стенки 34 может составлять более 1%, предпочтительно более 2%, предпочтительнее более 4% и, возможно, более 6% радиуса угла 72 между краями.

Композитный корпус 28 представляет собой гибридный корпус; он содержит стенку и фланец, армированные длинными волокнами заготовки. Также он содержит зону 74 угла между краями, также содержащую матрицу и наполнитель. Этот наполнитель может содержать алюминиевый порошок и/или волокна, предусмотренные в профильной секции. Материал зоны 74 угла между краями соответствуют материалу профильной секции.

Изобретение относится к способу изготовления композитного корпуса для компрессора низкого давления осевой турбомашины. Техническим результатом является упрощение создания композитного корпуса и армирование композитного корпуса как можно ближе к углу для повышения прочности. Технический результат достигается способом изготовления композитного корпуса турбомашины. Причем корпус содержит круглую стенку и фиксирующий фланец, с которым эта стенка образует острый угол между краями. При этом способ включает снабжение литьевой формой с углом, сконфигурированным для образования угла между краями корпуса; размещение профильной секции из наполненной термопластичной смолы вдоль указанного угла литьевой формы; размещение волокнистой арматуры в литьевой форме, плотно прижатой к профильной секции; закрывание литьевой формы; полимеризация смолы, впрыснутой в литьевую форму; извлечение корпуса из литьевой формы. 3 н. и 12 з.п. ф-лы, 10 ил.

1. Способ изготовления композитного корпуса (28) турбомашины (2), причем этот корпус содержит стенку (34), являющуюся, в целом, круговой или имеющую форму дуги окружности, фиксирующий фланец (30), проходящий радиально от одного края стенки и образующий с этой стенкой острый угол (72) между краями, отличающийся тем, что указанный способ включает следующие этапы, возможно, в данном порядке:

a) снабжение или обеспечение (100) литьевой формой (56) с углом (64), сконфигурированным для образования угла (72) между краями корпуса (28);

b) снабжение профильной секцией (58) из наполненной термопластичной смолы и ее размещение (106) вдоль угла литьевой формы;

c) размещение (107) волокнистой арматуры (38) в литьевой форме (56), плотно прижатой к профильной секции (58), причем эта волокнистая арматура, возможно, пропитана смолой;

d) закрывание (108) литьевой формы;

e) полимеризация (109) смолы (70), впрыснутой в литьевую форму, или смолы, которой пропитана волокнистая арматура;

f) извлечение (110) корпуса из формы.

2. Способ по п. 1, отличающийся тем, что в ходе этапа (d) закрывания литьевой формы (56) волокнистую арматуру (38) прижимают к профильной секции (58); причем профильная секция, возможно, содержит криволинейную поверхность (66), а арматура представляет собой волокнистую заготовку, сконфигурированную для плотного прижатия к этой криволинейной поверхности (66) профильной секции.

3. Способ по п. 1, отличающийся тем, что в ходе этапа (е) полимеризации впрыснутая смола (70) или пропиточная смола приклеивается к профильной секции (58); предпочтительно впрыснутая смола (70) входит в контакт с профильной секцией (58).

4. Способ по п. 1, отличающийся тем, что смола профильной секции (58) содержит смолу эпоксидного типа и/или полиамины.

5. Способ по п. 1, отличающийся тем, что профильная секция (58) содержит от 0,5 вес. % до 5 вес. % волокон, в особенности углеродных волокон.

6. Способ по п. 1, отличающийся тем, что смола профильной секции (58) содержит от 40 вес. % до 90 вес. % N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана.

7. Способ по п. 1, отличающийся тем, что смола профильной секции (58) содержит от 10 вес. % до 30 вес. % полиэфирсульфона.

8. Способ по п. 1, отличающийся тем, что смола в профильной секции (58) содержит от 1 вес. % до 10 вес. % 1,5-нафталиндиола; возможно, смола профильной секции (58) представляет собой тиксотропную смолу.

9. Способ по п. 1, отличающийся тем, что профильная секция (58) имеет треугольный общий профиль и линейную массу от 5 кг/м до 20 кг/м, предпочтительно от 10 кг/м до 15 кг/м.

10. Композитный корпус (28) для осевой турбомашины (2), в особенности для компрессора (4; 6), причем этот корпус содержит:

- стенку (34), в целом круглую или имеющую форму дуги окружности;

- фиксирующий фланец (30), проходящий радиально от одного из краев стенки (34) и образующий с указанной стенкой острый угол (72) между краями;

- волокнистую арматуру (38), усиливающую стенку и фланец;

- матрицу с зоной (74) угла между краями между углом (72) между краями и волокнистой арматурой (38);

отличающийся тем, что

зона (74) угла между краями содержит волокна, средняя длина которых составляет менее 10 мм.

11. Корпус (28) по п. 10, отличающийся тем, что средняя длина волокон в зоне (74) угла между краями меньше 4 мм, предпочтительно меньше 2,00 мм.

12. Корпус (28) по п. 10, отличающийся тем, что в зоне (74) угла между краями матрица содержит алюминиевый порошок, возможно, составляющий от 0,1% до 10% массы зоны (74) угла между краями.

13. Корпус (28) по п. 10, отличающийся тем, что волокнистая арматура (38) содержит профиль, проявляющий симметрию вращения с радиусом (50; 54) закругления, ограничивающим зону (74) угла между краями; причем эта волокнистая арматура, возможно, содержит штабель волокнистых слоев (46), или эта волокнистая арматура представляет собой волокнистую заготовку, изготовленную посредством трехмерного плетения.

14. Корпус (28) по п. 10, отличающийся тем, что фиксирующий фланец (30) представляет собой круглый или полукруглый фланец или осевой фиксирующий фланец.

15. Осевая турбомашина (2), содержащая композитный корпус, отличающаяся тем, что этот композитный корпус (28) изготовлен согласно способу изготовления композитного корпуса (28) по одному из пп. 1-9, и/или тем, что этот композитный корпус (28) соответствует одному из пп. 10-14.

| КОМБИНИРОВАННАЯ СЕЯЛКА ПО ПНЯМ | 1990 |

|

RU2077183C1 |

| JP S6143541 A, 03.03.1986 | |||

| WO 2013016482 A2, 31.01.2013 | |||

| УСИЛЕННЫЕ ЭЛЕМЕНТЫ ЖЕСТКОСТИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2514747C2 |

| Поршневой вакуумный насос-компрессор | 2015 |

|

RU2610165C1 |

| СПОСОБ СОЕДИНЕНИЯ КОНСТРУКЦИОННОГО ЭЛЕМЕНТА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С ТРУБОЙ | 2009 |

|

RU2489258C2 |

Авторы

Даты

2019-04-03—Публикация

2015-09-08—Подача