ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ, И ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для изготовления объектов, выполненных из композитного материала, в частности объектов, имеющих высокие механические и размерные требования, например корпусов турбомашин, таких как корпусы вентиляторов. Настоящее изобретение также относится к способу изготовления объектов, выполненных из композитного материала, использующему такое устройство.

Традиционно, турбореактивный двигатель содержит, двигаясь от стороны входа потока к стороне выхода потока, компрессор низкого давления, или вентилятор, компрессор высокого давления, камеру сгорания, турбину высокого давления и турбину низкого давления.

Кроме того, турбореактивный двигатель содержит внешний корпус или корпус вентилятора, внутренний корпус и промежуточный корпус, концентричный с первыми двумя корпусами и разделяющий пространство, ограниченное между внешним и внутренним корпусами, на тракт для первичного воздуха, использующийся для сжатия и затем для расширения рабочих газов, и тракт для вторичного воздуха, в котором протекает разбавляющий воздух.

Корпус вентилятора имеет несколько функций. В частности, он задает канал для впуска воздуха в двигатель. Другой из его функций является образование размещающего корпуса, образующего ловушку для инородных частиц, удерживающую инородные частицы, такие как засосанные объекты или фрагменты поврежденных лопаток, выброшенные центрифугированием, для того, чтобы они не достигли других участков воздушного судна.

В целом, предпринимаются попытки уменьшить массу турбореактивного двигателя и с этой целью уменьшить массу различных элементов, составляющих его. Одним из решений для получения этого результата является изготовление деталей из материала с меньшей плотностью.

Корпус вентилятора выполняется из алюминиевого сплава, в таком случае он легче, чем стальной корпус вентилятора.

Однако предпринимаются попытки дополнительно уменьшить его массу. Композитные материалы являются интересным вариантом. В действительности, деталями, которые могут изготавливаться из композитного материала, являются те, которые не подвергаются воздействию чрезмерно высоких температур, что является случаем корпуса вентилятора, так как температура, которой он может подвергаться, составляет порядка от -50°С до максимум 120°С. Корпусы вентилятора или размещающие корпусы, выполненные из композитного материала, являются известными в уровне техники, например, из документа ЕР 1961923. Корпус вентилятора изготавливается из волокнистой заготовки посредством объемного плетения вокруг оправки. Во время изготовления заготовка покрывается гибкой оболочкой, которая с оправкой задает герметичное пространство. Давление вакуума создается между этим герметичным пространством, и смола вводится в пространство, пропитывание, в таком случае, облегчается посредством давления вакуума. Затем осуществляется этап полимеризации смолы.

Затем непосредственно получается болванка, обеспечивающая возможность получения корпуса после механической обработки.

Этот способ называется "способом посредством инфузии". Он имеет преимущество, заключающееся в том, что он требует относительно легкого оборудования. Однако время, требуемое для изготовления детали, является относительно большим. Кроме того, он является неэффективным в исключении дефектов заготовки, если плетеные волокна разбухают и не могут гарантировать геометрию детали.

Существует другой способ посредством впрыска жидкой смолы, называемый RTM (метод инжекции смолы в закрытую форму), который заключается в размещении заготовки между жесткой формой и жесткой контрформой и прочном их прикреплении друг к другу. Пространство, ограниченное таким образом, имеет окончательные размеры объекта, подлежащего изготовлению, и смола впрыскивается под давлением. Давление впрыска может составлять вплоть до 15 бар.

Этот способ имеет преимущество, заключающееся в том, что он имеет относительно короткую продолжительность цикла. Кроме того, вследствие использования жесткой контрформы разбухание может контролироваться. Наоборот, он требует использования "тяжелого" оборудования и сложного манипулирования, особенно в случае деталей больших размеров, так как он должен выдерживать давление впрыска. Кроме того, если разбухание является слишком большим, трудности возникают, когда устанавливается контрформа и когда закрывается форма.

Следует отметить, что такой корпус может иметь очень большой диаметр, например порядка 2 м. Поэтому форма и контрформа имеют существенный размер и массу, манипулирование ими, следовательно, является трудоемким.

Поэтому одной задачей настоящего изобретения является обеспечение устройства для изготовления деталей, выполненных из композитного материала, в частности корпусов турбомашин, позволяющего получать детали с очень большой размерной точностью, при этом являясь относительно "легким" и простым для манипулирования.

Другой задачей настоящего изобретения является обеспечение способа изготовления деталей, выполненных из композитного материала, который является относительно простым для воплощения и который позволяет получать детали с требуемыми размерами.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачи, изложенные выше, достигаются посредством изготавливающего устройства, содержащего жесткую форму и жесткую контрформу, где материал, образующий внутреннюю форму, имеет гораздо больший коэффициент расширения, чем материал, который, по меньшей мере, частично образует контрформу, и средства впрыска смолы между формой и контрформой при относительно низком давлении - меньше чем 4 бара.

Разница расширения между формой и контрформой, образующаяся в результате этого, во время изготовления детали, которое осуществляется при высокой температуре, вызывает компактирование заготовки, которая была ранее пропитана при низкой температуре, гарантируя размерную точность детали. Кроме того, устройство, в частности контрформа, может иметь более легкую конструкцию, так как давление впрыска является низким. Более того, форма, когда холодная, имеет внутренние размеры, которые больше, чем окончательные размеры, предполагаемые для объекта, установка контрформы на форму облегчена несмотря на разбухание.

Контрформа выполнена, например, из композитного материала. Таким образом, она крайне мало расширяется при высокой температуре. Кроме того, она является относительно легкой и, следовательно, легче манипулируется.

Благодаря изобретению устройство может быть относительно легким вследствие относительно низкого давления впрыска. Однако устройство обеспечивает возможность впрыска смолы под давлением. Давление вакуума, созданное в пространстве между формой и контрформой, обеспечивает то, что заготовка удовлетворительно смачивается.

Если контрформа имеет фланцы для прикрепления к форме, эти фланцы предпочтительно выполнены из материала с коэффициентом расширения, близким к или равным коэффициенту расширения материала формы.

Предметом настоящего изобретения, в таком случае, является главным образом устройство для изготовления деталей, выполненных из композитного материала, из заготовки, выполненной из плетеных волокон, содержащее жесткую форму и контрформу, ограничивающие пространство, предназначенное для размещения заготовки, выполненной из плетеных волокон, где форма выполнена из материала с коэффициентом расширения, существенно большим, чем коэффициент расширения контрформы, и где указанное устройство также содержит средства впрыска под давлением смолы в указанное пространство.

Особенно предпочтительным образом контрформа выполнена из композитного материала. В таком случае форма предпочтительно выполнена из стали или из алюминиевого сплава.

Устройство в соответствии с изобретением может предпочтительно содержать средства, способные создавать давление вакуума в пространстве, ограниченном формой и контрформой.

Устройство в соответствии с настоящим изобретением обеспечивает возможность изготовления деталей с ротационной формой, таких как корпус вентилятора турбомашины; с этой целью форма содержит цилиндрическое тело с продольной осью и боковые фланцы. Контрформа содержит цилиндрическое тело и боковые контрфланцы, где контрфланцы подлежат прочному прикреплению к фланцам и где тело формы и тело контрформы являются концентричными. Заготовка подлежит расположению между телом формы и телом контрформы. Материал тела формы имеет коэффициент расширения, который существенно больше, чем коэффициент расширения тела контрформы.

Предпочтительным образом разница между коэффициентами расширения формы и контрформы больше чем или равна 23·10-6. Очень предпочтительным образом устройство в соответствии с изобретением содержит средства для прикладывания усилия зажима вдоль продольной оси на контрфланцы наружу формы и средства для прикладывания радиального усилия зажима на контрфланцы, выровненного с продольной осью. Усилия, требуемые для прикрепления контрформы к форме, в таком случае являются небольшими, и риски деформации заготовки также являются небольшими.

Контрфланцы контрформы и фланцы формы предпочтительно имеют аналогичные или равные коэффициенты расширения.

Предпочтительно стороны тела контрформы в контакте с контрфланцами наклонены относительно продольной оси.

Контрфланцы могут быть выполнены из нескольких участков, сопрягаемая поверхность между двумя участками контрфланца предпочтительно наклонена относительно продольной оси, позволяя ограничить повреждение уплотнений между участками контрфланца.

Другим предметом настоящего изобретения является способ изготовления корпуса турбомашины, использующий изготавливающее устройство в соответствии с настоящим изобретением, содержащий этапы:

a) изготовления заготовки, выполненной из плетеных волокон,

b) установки заготовки на форму,

c) установки контрформы на заготовку,

d) прикладывания усилий зажима,

e) впрыска смолы под давлением и нагревания устройства,

f) полимеризации указанной смолы,

g) снятия контрформы и формы.

Во время этапа d) прикладываемые усилия представляют собой как осевые усилия к контрфланцам вдоль продольной оси наружу, так и радиальные усилия к контрфланцам внутрь.

После полимеризации усилия зажима ослабляются и контрформа и форма оставляются на месте.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет лучше понятным, используя описание, которое следует ниже, и прилагаемые чертежи, на которых:

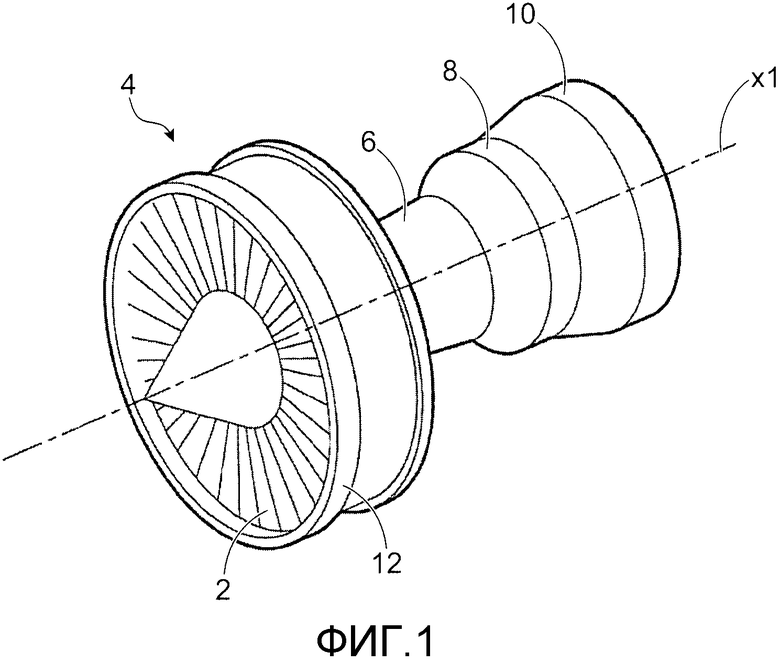

- фиг. 1 представляет собой общий вид турбореактивного двигателя, корпус вентилятора которого может изготавливаться посредством устройства и способа в соответствии с настоящим изобретением,

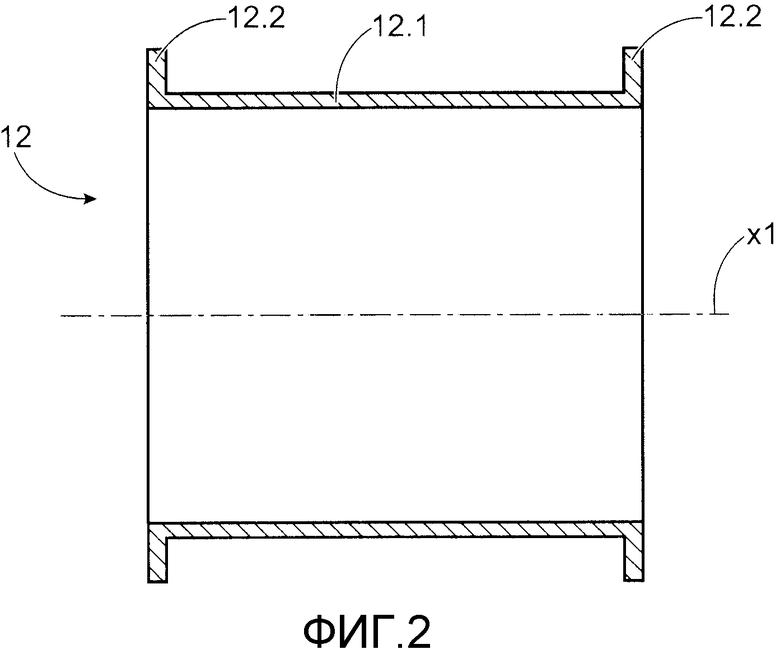

- фиг. 2 представляет собой разрез корпуса вентилятора, который может изготавливаться, используя устройство и способ в соответствии с настоящим изобретением,

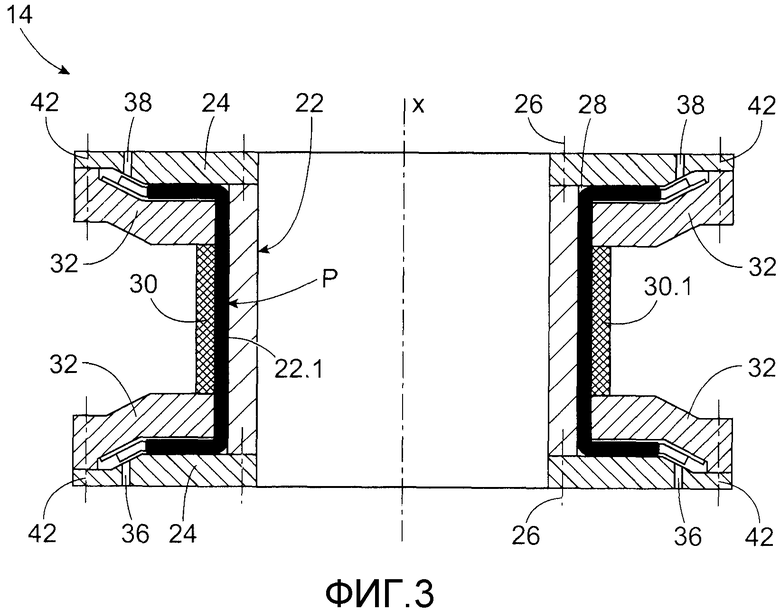

- фиг.3 представляет собой разрез иллюстративного варианта осуществления изготавливающего устройства в соответствии с настоящим изобретением,

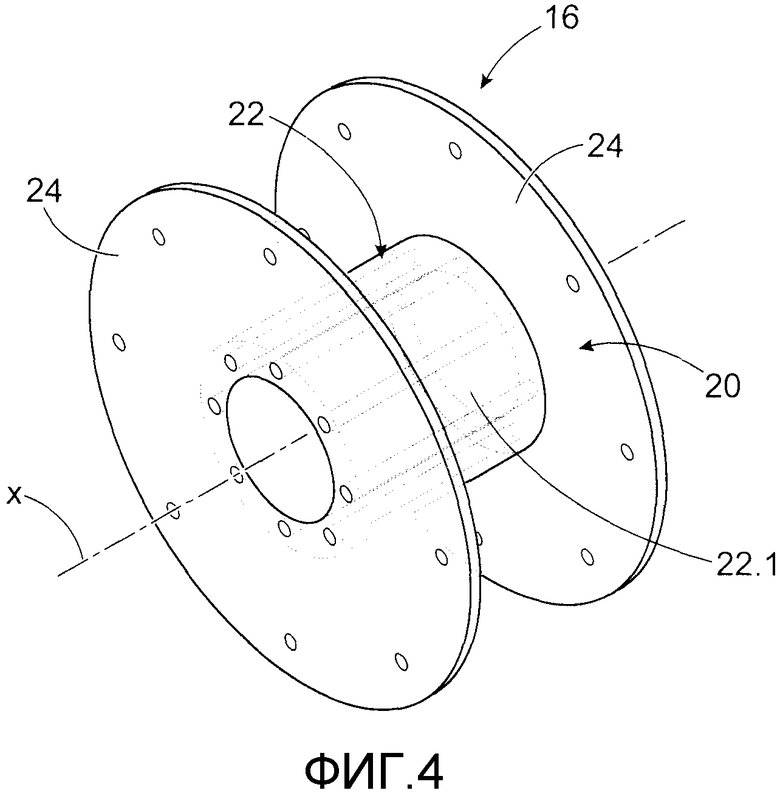

- фиг. 4 представляет собой перспективный вид формы изготавливающего устройства в соответствии с настоящим изобретением,

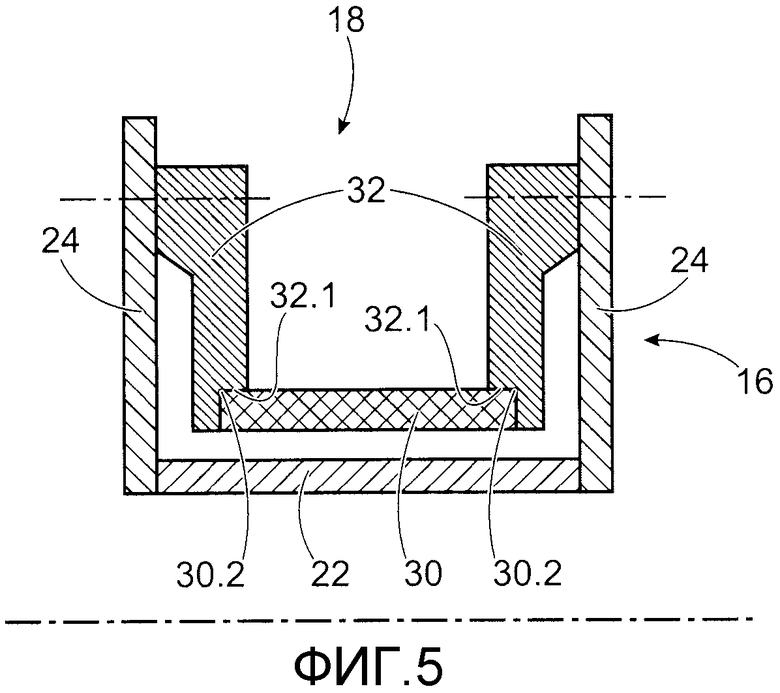

- фиг. 5 представляет собой продольный разрез иллюстративного варианта осуществления устройства фиг. 3,

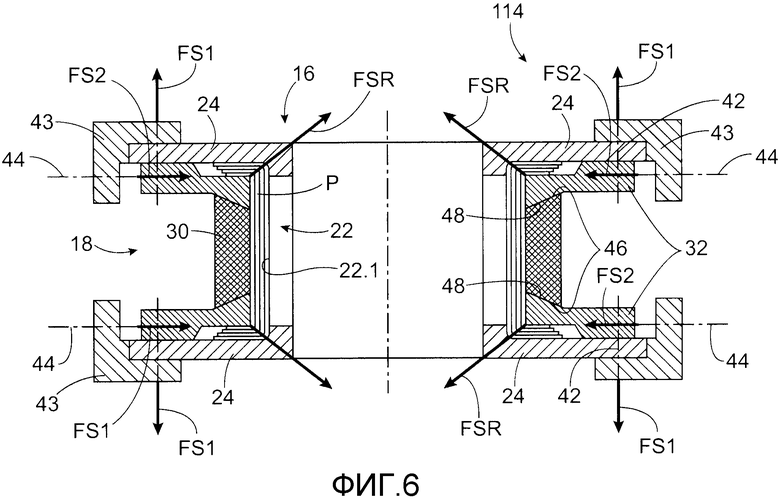

- фиг. 6 представляет собой разрез предпочтительного иллюстративного варианта осуществления изготавливающего устройства в соответствии с настоящим изобретением,

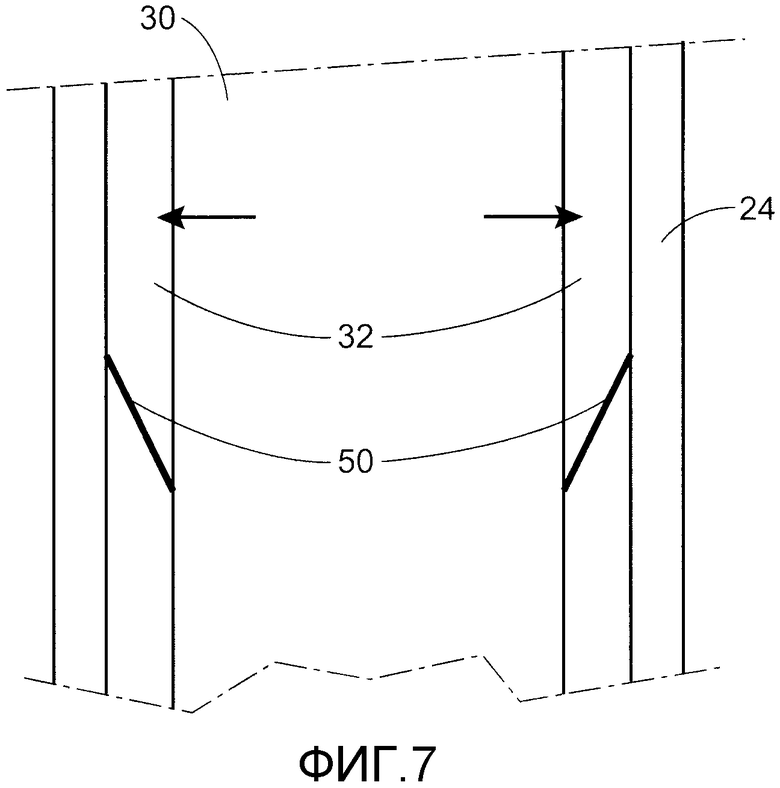

- фиг. 7 представляет собой вид сверху устройства фиг.6, показывающий сопрягаемые поверхности между контрфланцами контрформы,

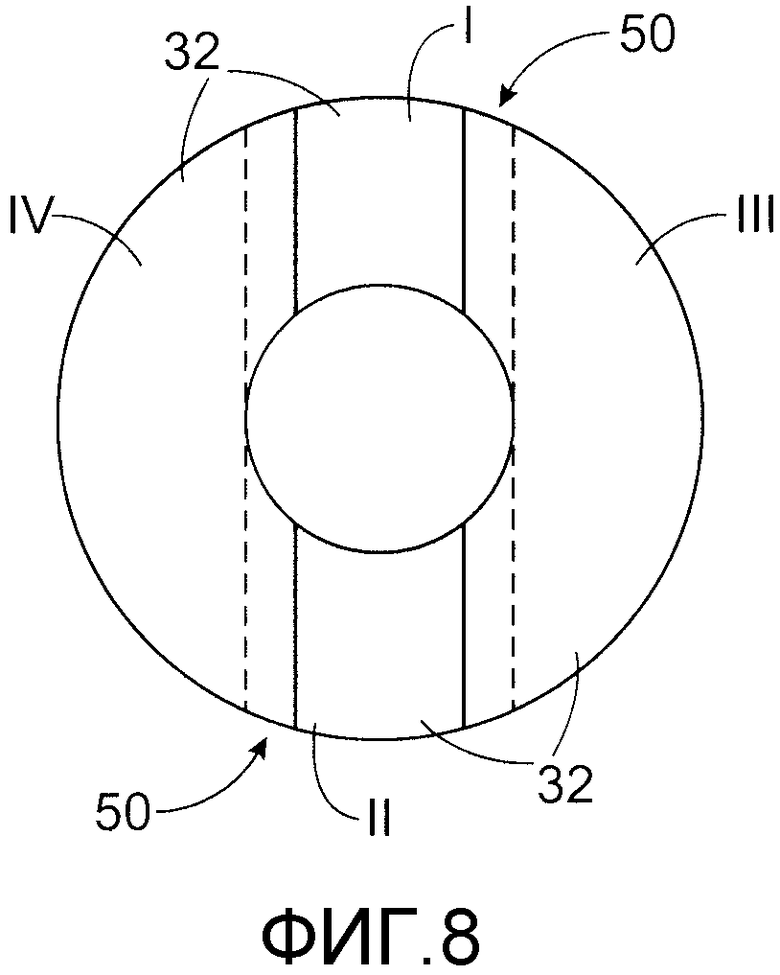

- фиг. 8 представляет собой схематичное изображение иллюстративной сборки контрфланцев, соответствующее фиг. 7.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Изобретение будет описано ниже в контексте его применения для изготовления корпуса вентилятора турбореактивного двигателя. Однако настоящее изобретение может применяться для изготовления любого объекта, выполненного из композитного материала, имеющего ось вращения, и, в более общем смысле, к любому объекту, выполненному из композитного материала.

На фиг. 1 можно увидеть турбореактивный двигатель с осью XI, оснащенный корпусом вентилятора в соответствии с настоящим изобретением. Этот корпус содержит, двигаясь от стороны входа потока к стороне выхода потока в направлении протекания газовых потоков, вентилятор 2, расположенный на входе двигателя, компрессор 4, камеру 6 сгорания, турбину 8 высокого давления и турбину 10 низкого давления.

Турбореактивный двигатель размещен в корпусе, содержащем несколько участков, которые представляют собой разные элементы турбореактивного двигателя. Вентилятор 2, таким образом, окружен корпусом 12 вентилятора.

На фиг. 2 можно увидеть разрез корпуса 12 вентилятора по оси X1, образованного из цилиндрического тела 12.1 и из фланцев 12.2, расположенных на продольных концах цилиндрического тела 12.1.

На фиг. 3 можно увидеть иллюстративный вариант осуществления устройства 14 для изготовления корпуса, выполненного из композитного материала, в соответствии с настоящим изобретением, воплощенным, используя способ впрыска в соответствии с настоящим изобретением. Корпус изготавливается из заготовки Р, образованной посредством плетения волокон.

Устройство 14 имеет общий профиль вращения вокруг оси X. Устройство содержит форму 16 и контрформу 18.

Форма 16, которая показана в перспективе на фиг. 4, выполнена из материала, имеющего определенную жесткость, такого как, например, металлический материал, и имеющего коэффициент расширения c1. Форма 16, например, выполнена из стали или алюминиевого сплава.

Форма определяет внутреннюю форму корпуса 12 вентилятора. Как можно увидеть в примере, показанном на фиг. 4, форма имеет форму обода, она содержит кольцевое углубление 20, предназначенное для размещения заготовки Р, выполненной из плетеных волокон. Кольцевое углубление 20 ограничено между внутренним цилиндрическим телом 22 с осью X, имеющим круглое поперечное сечение, и фланцами 2 4 на каждом из продольных концов внутреннего цилиндрического тела 22. Внутренне цилиндрическое тело 22, следовательно, содержит радиально внешнюю грань 22.1, предназначенную для вхождения в контакт с внутренней частью корпуса, когда впрыск и полимеризация завершены.

Внутренне цилиндрическое тело 22 может быть изготовлено в виде единой детали. Каждый фланец 24 также может быть изготовлен в виде единой детали или в виде нескольких угловых участков.

Фланцы 24 прикреплены к внутреннему цилиндрическому телу 22, например, посредством винтов 26, показанных условно с помощью их осей, с тем, чтобы обеспечить жесткую сборку. Эти винты распределены в окружном направлении по всей периферии фланцев.

Фланцы 24 и внутреннее цилиндрическое тело 22 могут быть выполнены из одного и того же материала или из материалов, имеющих коэффициенты расширения с аналогичными значениями.

Контрформа 18 имеет кольцевую форму, соответствующую углублению 20 формы, таким образом, что когда контрформа 18 расположена в форме 16, пространство 28 ограничено для изготовления корпуса. Пространство 28 предназначено для размещения заготовки из плетеных волокон и смолы.

Контрформа 18 предназначена для определения внешней формы корпуса. Последняя также имеет форму обода, с кольцевым телом 30 с осью X и контрфланцами 32 на каждом из продольных концов тела 30. Тело 30 будет называться "внешним цилиндрическим телом", а тело 22 будет называться "внутренним цилиндрическим телом".

Внешнее цилиндрическое тело 30 состоит из по меньшей мере двух участков, и предпочтительно трех, в форме дуги окружности, чтобы позволить ему установиться вокруг заготовки. Последовательность закрывания будет выполняться в порядке, описанном на фиг. 8 (I, II, III, IV). Контрфланцы 32 также выполнены с несколькими участками, по меньшей мере двумя.

Внешнее цилиндрическое тело 30, следовательно, содержит радиально внутреннюю грань 30.1, предназначенную для вхождения в контакт с радиально внешней поверхностью корпуса, когда впрыск и полимеризация завершены.

Предпочтительным образом в случае корпуса вентилятора ребра фланцев 32.1, 32.2, расположенные снаружи в продольном направлении, определяют радиусы между трубчатым телом 12.1 и фланцами 12.2 корпуса. Эта конфигурация облегчает изготовление оборудования, а также извлечение формы детали. Например, разные участки внешнего цилиндрического тела удерживаются на месте посредством стягивания ремнями.

В соответствии с настоящим изобретением внешнее цилиндрическое тело 30 выполнено из материала, имеющего коэффициент расширения с2, который существенно меньше, чем коэффициент расширения c1 внутреннего цилиндрического тела 22.

Разница между коэффициентами расширения c1 и с2 предпочтительно составляет порядка 23·10-6 К-1.

Коэффициент расширения материала, образующего форму, например, составляет от 23·10-6 К-1 до 12·10-6 К-1, и коэффициент расширения, по меньшей мере, части контрформы, например, составляет от 0 до 23·10-6 К-1.

Внешнее цилиндрическое тело 30 предпочтительно выполнено из композитного материала, который имеет гораздо меньший коэффициент расширения, чем коэффициент расширения стали или алюминия. Кроме того, композитные материалы только незначительно расширяются, следовательно, их формы и размеры изменяются только незначительно, или очень незначительно, при нагреве. Контрформа, выполненная из композитного материала, таким образом, имеет окончательные размеры, требуемые для объекта.

Наоборот, форма 16, которая существенно расширяется, имеет, когда холодная, т.е. при температуре окружающей среды, внутренние размеры, которые меньше, чем окончательные наружные размеры объекта, и, когда горячая, т.е. при температуре впрыска, внутренние размеры, равные ожидаемым для объекта.

В случае внутреннего цилиндрического тела 22, выполненного из алюминия, внешнее цилиндрическое тело 30 может быть выполнено из стали.

Контрфланцы 32 предпочтительно выполнены из материала с коэффициентом расширения, близким к или равным коэффициенту расширения фланцев 24. Например, контрфланцы 32 и фланцы 24 выполнены из одного и того же материала. В действительности, так как контрфланцы 32 подлежат прикреплению к фланцам 24, в таком случае является предпочтительным для обоих этих участков иметь аналогичные свойства расширения.

Изготавливающее устройство в соответствии с изобретением также содержит средства впрыска смолы под давлением в пространство 28. Через форму проходит по меньшей мере один канал 36, образующий инжектор, выходящий в пространство 28 и соединенный с источником подачи смолы под давлением. Впрыскивающий канал 36 выполнен в одном из фланцев 24. Предпочтительно несколько впрыскивающих каналов 36 распределены в окружном направлении по всему фланцу 24. Давление впрыска предпочтительно меньше чем 4 бара, например порядка 2-3 бар.

Через другой фланец 24 проходит по меньшей мере один вентиляционный канал 38 для обеспечения возможности удаления воздуха, содержащегося в пространстве 28, во время впрыска. Кроме того, с этим вентиляционным каналом является возможным обеспечить способность обнаруживать, когда достаточное количество смолы было впрыснуто, когда смола выходит через этот канал 38. Предпочтительно несколько вентиляционных каналов 38 распределено в окружном направлении в другом фланце 24.

В качестве варианта впрыскивающие и вентиляционные каналы могут быть выполнены в контрформе.

Контрфланцы 32 контрформы 18 прикреплены к фланцам формы, например, посредством винтов 42, показанных условно с помощью их осей, параллельных оси X, где каждый винт проходит через весь фланец и контрфланец, противоположный этому фланцу. Винты 42 предпочтительно имеют форму поворотных стяжных винтов, установленных шарнирно на фланцах. Установка контрформы в таком случае упрощена.

Разные части устройства ограничивают пространство 28, которое существенно уплотнено от смолы.

С этой целью уплотнения (не показаны) содержатся между разными элементами изготавливающего устройства.

Между внутренним цилиндрическим телом 22 и фланцами 24 имеются уплотнения, например уплотнительные кольца. Между внешним цилиндрическое телом 30 и контрфланцами 32 имеются уплотнения, например уплотнительные кольца. Между разными участками фланцев 24, между разными участками контрфланцев 32 и между разными участками внешнего цилиндрического тела 30 также имеются уплотнения. Между контрфланцами 32 и фланцами 24 имеются уплотнения, например уплотнительные кольца.

Предпочтительным образом уплотнения между внутренним цилиндрическим телом 22 и фланцами 24 и между внешним цилиндрическим телом 30 и контрфланцами 32 расположены как можно ближе к пространству 28, предотвращая чрезмерное проникновение смолы между частями устройства.

Уплотнения выполнены, например, из силикона.

Изготавливающее устройство в соответствии с изобретением также предпочтительно содержит средства для создания давления вакуума в пространстве 28. Вентиляционные каналы 38 в таком случае могут использоваться для обеспечения давления вакуума в пространстве 28. С этой целью пространство 28 также выполнено таким образом, что оно является герметичным.

Например, может быть решено закрыть внутреннюю часть контрформы уплотнительной диафрагмой для обеспечения уплотнения между контрфланцами и внутренним цилиндрическим телом.

Обеспечение давления вакуума в пространстве 28 до впрыска улучшает пропитывание заготовки.

Уровень давления вакуума, обеспеченного в пространстве 28, составляет, например, порядка 1 бара.

На фиг. 5 можно увидеть предпочтительный иллюстративный вариант осуществления сборки между внешним цилиндрическим телом 30 и контрфланцами 32 контрформы 18. В этом варианте каждый контрфланец 32 содержит на его радиально внутренней грани канавку 32.1, образованную во внутреннем ребре и размещающую ребро 30.2 внешнего цилиндрического тела 30. Эта сборка способствует обеспечению уплотнения между контрфланцами 32 и внешним цилиндрическим телом 30.

На фиг. 6 можно увидеть другой особенно предпочтительный вариант осуществления изготавливающего устройства 114 в соответствии с настоящим изобретением, обеспечивающий возможность уменьшения усилий, требующихся для установки контрформы на форму.

Позиции, использованные для обозначения элементов устройства фиг. 3, будут использоваться для обозначения элементов устройства фиг. 6.

Изготавливающее устройство 114 фиг. 6 отличается от устройства 14 фиг. 3 тем, что добавлены радиальные зажимные средства.

Устройство фиг. 6 содержит форму 16 с осью X и контрформу 18, концентричную с формой 16.

Форма 16 содержит внутреннее цилиндрическое тело 22 и фланцы 24 на его продольных концах. Контрформа 18 содержит внешнее цилиндрическое тело 30 и контрфланцы 32.

Кроме того, устройство 114 в соответствии с фиг. 6 содержит средства для прикладывания продольного усилия зажима наружу устройства между каждым контрфланцем 32 и связанным фланцем 24. Эти средства, например, представляют собой винты 42, проходящие через контрфланцы 32 и фланцы 24. Винты предпочтительно представляют собой тип поворотных стяжных винтов, установленных шарнирно на контрфланцах. Фланцы 24 содержат выемки, в которые располагаются винты, когда прикладывается зажимание. Гайка навинчивается на каждый винт противоположно контрфланцу относительно фланца и прикладывает усилие зажима на контрфланец наружу, как показано стрелками, обозначенными FS1.

Эти зажимные средства установлены в окружном направлении по всей периферии устройства.

Изготавливающее устройство в соответствии с этим предпочтительным примером также содержит средства для прикладывания радиального усилия зажима на контрфланцы в направлении к оси X. В показанном примере это радиальное усилие, условно показанное стрелками FS2, прикладывается через посредство упоров 43, добавленных к фланцам 24 ближе по ходу относительно контрфланцев 32 в направлении стрелок FS2. Стопорные винты 44, показанные условно с помощью их оси, установлены в упоры 43 и радиально прижимаются к контрфланцам 32 по направлению к оси X.

Механические ограничители предпочтительно установлены для ограничения радиальных и осевых усилий зажима.

Кроме того, стороны 46 внешнего цилиндрического тела 30, входящие в контакт с контрфланцами 32, предпочтительно наклонены относительно радиального направления внутрь, предпочтительно на 45°. Стороны 48 контрфланцев в контакте со сторонами 46 также наклонены аналогичным образом. Когда происходит дифференциальное расширение, наклонные стороны обеспечивают возможность управления зазорами для сохранения уплотнения. Контрформа 18 затем подвергается действию осевых усилий FS1 зажима и радиальных усилий FS2 зажима. Результирующее усилие FSR зажима в таком случае наклонено наружу формы. Усилия FSR не показаны в масштабе. Целью этой комбинации осевых и радиальных усилий зажима является эффективное компактирование фланцев заготовки и, следовательно, ограничение усилий, требующихся для установки контрформы на форму, в частности, если имеет место существенное разбухание заготовки.

Кроме того, как можно увидеть на фиг. 7, которая представляет собой вид сверху контрформы в соответствии с изобретением, сопрягаемые поверхности 50 между двумя соседними участками фланцев контрформы предпочтительно наклонены относительно осевого направления зажима. Угол α наклона, по меньшей мере, равен 45°.

На фиг. 8 можно увидеть в схематичном виде пример участков I, II, III, IV, образующих контрфланцы 32 контрформы изготавливающего устройства в соответствии с изобретением.

Сопрягаемые поверхности между участками, образующими внешнее цилиндрическое тело 30, выполненное из композитного материала, например, являются прямыми.

Это устройство является особенно полезным в случае заготовок, имеющих разбухание, большее чем или равное 20%.

Теперь будем описывать способ изготовления, в соответствии с настоящим изобретением, корпуса вентилятора, выполненного из композитного материала, используя изготавливающее устройство фиг. 6.

На более ранней стадии изготавливается заготовка Р, выполненная из плетеных волокон.

Заготовка Р может изготавливаться на ткацком станке, введенном в установку для впрыска и расположенном вокруг формы 16. Заготовка Р, например, изготавливается посредством объемного плетения.

Волокна, например, представляют собой углеродные, стеклянные или Kevlar® волокна, и смола, например, представляет собой эпоксидную смолу.

Когда заготовка установлена на форму 16, контрформа 18 устанавливается на форму 16 напротив заготовки. Для осуществления этого устанавливаются разные участки контрфланцев 32 и внешнего цилиндрического тела 30. Усилие FS2 зажима, радиально выровненное внутрь формы 16, прикладывается к контрфланцам 32 посредством винтов 44, и осевое усилие FS1 зажима наружу также прикладывается к контрфланцам 32 посредством поворотных стяжных винтов 42. Следует отметить, что между контрфланцами и внешним цилиндрическим телом 30 контрформы нет механических соединений для того, чтобы допускать различия расширения между контрфланцами и внешним цилиндрическим телом 30 контрформы.

Как упомянуто ранее, форма, когда холодная, имеет внутренние размеры, которые меньше, чем окончательные размеры корпуса. Установка заготовки Р в форму и закрывание формы контрформой в таком случае облегчены, даже если имеет место существенное разбухание заготовки.

Посредством устройства фиг. 6 и комбинированного прикладывания осевых и радиальных усилий зажима установка контрформы на форму требует небольшого усилия, что уменьшает риски повреждения заготовки и уплотнений.

Давление вакуума порядка 1 бара затем предпочтительно создается в пространстве 28.

На следующем этапе, под давлением не больше чем 4 бара, смола впрыскивается в пространство 28 через посредство впрыскивающих каналов, и воздух одновременно выходит через вентиляционные каналы.

Смола затем пропитывает заготовку. Пропитывание облегчено благодаря комбинации давления вакуума и давления впрыска.

Впрыск осуществляется при температуре порядка 160-180°С.

При этой температуре материалы внутреннего цилиндрического тела 22 и внешнего цилиндрического тела 30 расширяются. И, главным образом, именно тело формы расширяется, заставляя грань 22.1 внутреннего цилиндрического тела 22 радиально перемещаться наружу. Грань 30.1 тела контрформы 18 имеет приблизительно неизменное радиальное положение.

По мере ее расширения, форма приблизительно принимает требуемые внутренние размеры корпуса.

Дифференциальное расширение вызывает компактирование заготовки, пропитанной неполимеризованной смолой, т.е. каких-либо складок, которые могли возникнуть, когда заготовка была изготовлена и установлена в форму.

Вследствие этого компактирования размерная точность деталей увеличена.

Благодаря изобретению, следовательно, можно увидеть автоматическое компактирование заготовки до полимеризации смолы. В таком случае больше не является необходимым выполнять какое-либо компактирование до установки контрформы.

Благодаря изобретению детали могут изготавливаться с очень большой точностью при разбухании, которое может составлять вплоть до 20%.

Затем имеет место этап полимеризации, когда заготовка и смола удовлетворяют условиям ожидаемых размеров.

Пока еще горячая контрформа затем разжимается относительно формы для предотвращения напряжений на деталь.

После охлаждения контрформа и затем форма снимаются. Во время охлаждения форма возвращается к ее первоначальным размерам, в таком случае она больше не прикладывает какие-либо напряжения к формованной детали. В таком случае извлечение формы облегчено.

Деталь, полученная таким образом, образует болванку, которая затем будет в целом механически обрабатываться.

В качестве примера, если форма выполнена из алюминиевого сплава, а внешнее цилиндрическое тело 30 контрформы выполнено из стали, для детали с диаметром 2 м, для температуры 160°С, расширение будет составлять:

- приблизительно 7,5 мм для формы из алюминиевого сплава и

- приблизительно 3,75 мм для стальной контрформы.

Благодаря изобретению получено дополнительное компактирование приблизительно в 3,75 мм.

Условия впрыска, относящиеся к изготавливающему устройству в соответствии с настоящим изобретением, обеспечивают более быстрое пропитывание заготовки. Продолжительность цикла, следовательно, является небольшой. Что является особенно полезным, так как пропитывание смолой должно происходить относительно быстро, в течение приблизительно 20 минут.

Изготавливающим устройством легче манипулировать. В действительности, разные участки контрформы могут легко устанавливаться и сниматься, особенно, когда участок контрформы выполнен из композитного материала и как следствие разделения между контрфланцами и внешним цилиндрическим телом. Сроки установки и снятия, следовательно, являются короткими, дополнительно уменьшая продолжительность цикла.

Изготавливающее устройство в соответствии с настоящим изобретением применяется для изготовления всех деталей, выполненных из композитного материала, независимо от того, имеют ли они ось вращения или нет.

Кроме того, оно является особенно подходящим для изготовления крупногабаритных осесимметричных деталей.

Описанные зажимные и крепежные средства ни в каком отношении не являются ограничивающими, и все другие средства, доступные для специалиста в данной области, являются применимыми.

Кроме того, конструкция изготавливающего устройства фиг. 3, 5 и 6 является подходящей для изготовления корпуса вентилятора, оснащенного фланцами, однако этот корпус может быть модифицирован для изготовления, например, корпуса без фланцев.

Устройство в соответствии с изобретением также является подходящим для изготовления деталей типа элементов конструкции кузова, а также кожухов. В этом случае основание формы имеет такую форму, чтобы соответствовать форме детали, подлежащей изготовлению, и контрформа накладывается на верхнюю часть заготовки.

Изобретение относится к устройству для изготовления деталей, а также к способу изготовления корпуса турбомашины. Устройство содержит жесткую форму и контрформу, ограничивающие пространство, предназначенное для размещения заготовки, выполненной из плетеных волокон. Форма выполнена с возможностью приема заготовки. Форма выполнена из материала с коэффициентом расширения, который существенно больше, чем коэффициент расширения контрформы. Указанное устройство также содержит средства для впрыска под давлением смолы в указанное пространство, и при этом указанное давление впрыска меньше чем 4 бара, и средства, способные обеспечивать давление вакуума в пространстве, ограниченном формой и контрформой. Изобретение обеспечивает повышение физико-механических свойств изделий. 2 н. и 13 з.п. ф-лы, 8 ил.

1. Устройство для изготовления деталей, выполненных из композитного материала, из заготовки (Р), выполненной из плетеных волокон, содержащее жесткую форму (16) и контрформу (18), ограничивающие пространство (28), предназначенное для размещения заготовки (Р), выполненной из плетеных волокон, причем форма (16) выполнена с возможностью приема заготовки (Р), при этом форма (16) выполнена из материала с коэффициентом расширения, который существенно больше, чем коэффициент расширения контрформы (18), причем указанное устройство также содержит средства (36) для впрыска под давлением смолы в указанное пространство (28), и при этом указанное давление впрыска меньше чем 4 бара, и средства, способные обеспечивать давление вакуума в пространстве (28), ограниченном формой (16) и контрформой (18).

2. Изготавливающее устройство по п. 1, в котором разница между коэффициентами расширения формы и контрформы меньше чем или равна (возможно) 23·10-6 К-1.

3. Изготавливающее устройство по п. 1 или 2, в котором контрформа (18) выполнена из композитного материала.

4. Изготавливающее устройство по п. 1 или 2, в котором форма (16) выполнена из стали или алюминиевого сплава.

5. Изготавливающее устройство по п. 1 или 2 для изготовления деталей, таких как корпус вентилятора турбомашины, имеющих ротационную форму.

6. Изготавливающее устройство по п. 5, в котором форма (16) содержит цилиндрическое тело (22) с продольной осью (X) и боковые фланцы (24) и в котором контрформа (18) содержит цилиндрическое тело (30) и боковые контрфланцы (32), при этом контрфланцы (32) выполнены таким образом, чтобы прочно прикрепляться к фланцам (24), тело (22) формы (16) и тело (30) контрформы (18) являются концентричными, заготовка (Р) подлежит расположению между телом (22) формы (16) и телом (30) контрформы (18), причем материал тела (22) формы (16) имеет существенно больший коэффициент расширения, чем коэффициент расширения тела (30) контрформы (18).

7. Изготавливающее устройство по п. 6, содержащее средства (42) для прикладывания усилия зажима вдоль продольной оси (X) на контрфланцы (32) наружу устройства и средства (44) для прикладывания радиального усилия зажима на контрфланцы (32), выровненного с продольной осью (X).

8. Изготавливающее устройство по п. 6, в котором контрфланцы (32) и фланцы (24) имеют аналогичные или равные коэффициенты расширения.

9. Изготавливающее устройство по п. 6, в котором стороны тела (30) контрформы (18) в контакте с контрфланцами (32) наклонены относительно продольной оси (X).

10. Изготавливающее устройство по п. 6, в котором контрфланцы (32) выполнены с несколькими участками, при этом сопрягаемая поверхность (50) между двумя участками контрфланца наклонена относительно продольной оси (X).

11. Способ изготовления корпуса турбомашины посредством использования изготавливающего устройства по любому из пп. 1-10, содержащий этапы, на которых:

a) изготавливают заготовку, выполненную из плетеных волокон,

b) устанавливают заготовку в форму,

c) устанавливают контрформу на заготовку,

d) обеспечивают давление вакуума в пространстве между формой и контрформой,

e) впрыскивают смолу под давлением меньше чем 4 бара,

f) нагревают устройство,

g) полимеризуют указанную смолу,

h) снимают контрформу и форму.

12. Способ изготовления по п. 11, в котором этап а) и этап b) являются одновременными, при этом заготовка изготавливается непосредственно на форме.

13. Способ изготовления по п. 11 или 12, использующий устройство по п. 6, содержащий дополнительный этап, после установки контрформы на заготовку, прикладывания усилий зажима между формой и контрформой.

14. Способ изготовления по п. 13, в котором усилия зажима содержат осевые усилия на контрфланцах вдоль продольной оси наружу, и прикладываются радиальные усилия на контрфланцах внутрь.

15. Способ изготовления по п. 13, в котором, после полимеризации, усилия зажима ослабляются, причем контрформа и форма оставляются на месте.

| US 2006186580 A1, 24.08.2006 | |||

| US 2009098337 A1, 16.04.2009 | |||

| Бесконтактная синхронная электрическая машина с внешнезамкнутым магнитным потоком | 1966 |

|

SU202298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ СТРУКТУР С ПРОМЕЖУТОЧНЫМ ОБЪЕМНЫМ СЛОЕМ ТЕКСТИЛЯ, КОМПОЗИЦИОННАЯ СТРУКТУРА И СТАНОК ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ СТРУКТУРЫ | 1992 |

|

RU2093362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АРМИРОВАННЫХ ВОЛОКНОМ ТЕРМОПЛАСТОВ (ВАРИАНТЫ) И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1995 |

|

RU2145547C1 |

Авторы

Даты

2015-09-27—Публикация

2011-04-20—Подача