Изобретение относится к шпалоподбивочному агрегату для шпалоподбивочной машины, содержащему направляемую с возможностью перестановки по высоте относительно рамы шпалоподбивочного агрегата вдоль направляющих балку, на которой установлена с возможностью поворота выполненная в виде качающихся рычагов пара шпалоподбивочных инструментов, в которой предназначенные для погружения в щебеночный балластный слой шпалоподбивочные инструменты с помощью вибрационного привода выполнены с возможностью противоходного приведения в действие и гидравлической подачи на врезание друг относительно друга, при этом каждый из шпалоподбивочных инструментов пары шпалоподбивочных инструментов согласован с приводом подачи, при этом несколько из шпалоподбивочных инструментов объединены в шпалоподбивочные блоки, которые оставляют между собой промежуток для охвата рельса и механически соединены друг с другом, и каждый качающийся рычаг согласован со шпалоподбивочным блоком и приводом подачи, и направляющие предпочтительно расположены снаружи рабочей зоны качающихся рычагов (DE 2754881 A1, DE 2615358 А1).

Шпалоподбивочные агрегаты проникают с помощью шпалоподбивочных инструментов через щебень балластной постели в зоне между двумя шпалами (промежуточной секции), в зоне подшпального основания в щебне под рельсом и уплотняют щебень за счет динамической вибрации шпалоподбивочной пики между подаваемыми на глубину относительно друг друга противоположно лежащими шпалоподбивочными пиками. Шпалоподбивочные агрегаты могут за один рабочий цикл подбивать одну, две или больше шпал (DE 24 24 829 А, ЕР 1 653 003 А2). Согласно ЕР 1 653 003 А2, действующие в качестве линейного привода приводы поперечной подачи (подача на врезание) выполнены так, что они создают не только линейное движение подачи на врезание, но одновременно также известным из АТ 339 358, ЕР 0 331 956 или US 4 068 595 образом создают необходимую для шпалоподбивочной пики вибрацию. Таким образом, можно предварительно задавать скорость подачи (на врезание), амплитуду вибрации, ее форму и частоту.

Движения шпалоподбивочного агрегата содержат вертикальное погружение шпалоподбивочной пики в щебень, движение подачи на врезание, при котором концы шпалоподбивочных пик закрываются относительно друг друга, и накладываемую динамическую вибрацию, которая вызывает собственно уплотнение зерен щебня. Известно применение для движения подачи на врезание гидравлических цилиндров, которые с помощью шатунов соединены с вибрационным валом с эксцентриситетом и которые накладывают на движение поперечной подачи вибрационные колебания (АТ 369 455 В). Эти вибрационные валы и шатуны установлены в подшипниках качения, которые нуждаются в регулярном дорогостоящем техническом обслуживании. В других известных решениях применяется создание линейных вибраций и движения подачи на врезание с помощью гидравлических цилиндров.

Используемые в настоящее время шпалоподбивочные агрегаты имеют очень большое и дорогостоящее техническое обслуживание. Обычно агрегаты в каждый сезон по меньшей мере необходимо частично перебирать и обслуживать.

Обычные шпалоподбивочные агрегаты имеют расположенные посредине между рельсами, стационарные направляющие колонны, вдоль которых шпалоподбивочные агрегаты направляются вверх и вниз с помощью шпалоподбивочного короба. Направляющие находятся посредине над рельсом. Слева и справа от середины движущегося вверх и вниз шпалоподбивочного короба находятся вибрационные валы, с помощью которых шпалоподбивочные рычаги с шпалоподбивочными инструментами приводятся в действие с помощью цилиндров подачи на врезание, которые через шатуны соединены с эксцентриковым валом. Для агрегата для подбивки одной шпалы требуются четыре привода. Это означает для машины для подбивки одной шпалы с двумя агрегатами наличие уже восьми агрегатов, для машины для подбивки двух шпал - шестнадцати приводов, для машины для подбивки трех шпал - двадцати четырех приводов и для машины для подбивки четырех шпал - тридцати двух приводов. С увеличением количества приводов возрастают инвестиционные расходы, расходы на техническое обслуживание и вероятность неисправности.

В агрегатах для подбивки одной и двух шпал направляющие колонны направляющих смещаются наружу настолько (DE 2754881 A1, DE 2615358 А1), что посредине шпалоподбивочного агрегата образуется место для шпалоподбивочных приводов.

Таким образом, в основу изобретения положена задача усовершенствования шпалоподбивочных агрегатов указанного в начале вида с помощью простых средств так, что предпочтительно обеспечивается возможность применения в машине для подбивки трех или четырех шпал, при этом с возможно меньшим количеством приводов.

Задача решена, согласно изобретению, тем, что направляющие, в частности направляющие штанги, непосредственно воздействуют на соответствующую балку и перемещаются в неподвижных направляющих рамы шпалоподбивочного агрегата.

Для этого случая предлагается, что направляющие, в частности направляющие штанги, воздействуют непосредственно на соответствующую балку (шпалоподбивочный короб) и направляются в неподвижных направляющих рамы шпалоподбивочного агрегата. Таким образом, направляющие колонны соединены со шпалоподбивочным агрегатом и перемещаются вверх и вниз с шпалоподбивочным агрегатом. Направляющие колонны перемещаются в неподвижной направляющей. Вместо неподвижных направляющих колонн с подвижной направляющей в шпалоподбивочном коробе, направляющие колонны, которые соединены со шпалоподбивочным агрегатом, перемещаются в неподвижной направляющей. Это имеет дополнительное преимущество, состоящее в том, что шпалоподбивочная рама, на которой размещены агрегаты и на которой неподвижно смонтированы направляющие колонны, может быть меньше и тем самым образует направляющую консоль, на которой размещается шпалоподбивочный агрегат и которая направляет его. За счет этого обеспечивается лучший доступ к самому шпалоподбивочному агрегату и уменьшается вес. Этот вариант выполнения, согласно изобретению, имеет также то преимущество, что состоящий из одной части рычаг шпалоподбивочного инструмента может быть выполнен с инструментальной консолью для шпалоподбивочной пики.

Уменьшение количества приводов означает большое практическое преимущество. В путевой шпалоподбивочной машине в принципе нет необходимости работы независимо друг от друга лежащих относительно рельса внутри и снаружи шпалоподбивочных рычагов и в наличии собственного привода для каждого рычага. За счет механического соединения лежащих слева и справа рельса шпалоподбивочных рычагов достаточно также уже одного привода подачи на врезание для каждого шпалоподбивочного блока. Два шпалоподбивочных блока образуют взаимодействующую пару шпалоподбивочных блоков. За счет такого выполнения можно уменьшить в два раза количество необходимых приводов подачи на врезание. Однако обычные расположенные посредине шпалоподбивочного агрегата, неподвижные направляющие колонны препятствуют расположению таких приводов в этом месте, поэтому направляющие расположены предпочтительно снаружи рабочей зоны качающихся рычагов. Если для каждого шпалоподбивочного блока предусмотрено лишь одно плечо шпалоподбивочного инструмента, то также уменьшается в два раза количество плеч шпалоподбивочного инструмента и количество их опор, требующих интенсивного технического обслуживания.

Предпочтительно, вибрационный привод и привод подачи на врезание расположены в одной центральной вертикальной плоскости балки и шпалоподбивочных блоков, и привод подачи на врезание соединен с качающимся рычагом для передачи усилия непосредственно через шарнирный палец.

В соответствии с одним простым конструктивным решением, вибрационные приводы выполнены в виде линейных приводов, в частности в виде гидравлических цилиндров и образуют одновременно приводы подачи на врезание.

Кроме того, объединенные в шпалоподбивочные блоки, несущие шпалоподбивочные инструменты качающиеся рычаги могут иметь каждый общий держатель инструмента, в частности балку, для шпалоподбивочных пик одного шпалоподбивочного блока. В этом случае для каждого шпалоподбивочного блока должно быть предусмотрено лишь одно плечо шпалоподбивочного инструмента.

Предпочтительно, в качестве шпалоподбивочного привода выбран полностью гидравлический линейный привод. Однако в принципе может быть также выполнен обычный шпалоподбивочный привод с установленным снаружи непрерывным эксцентриковым вибрационным валом с внутренним эксцентриситетом и с воздействующими на него шатунами, которые соединены с цилиндрами подачи на врезание. Для каждой балки (шпалоподбивочного короба) предусмотрены по меньшей мере две направляющие. Для повышения стабильности можно применять также три или четыре направляющие. Неподвижные направляющие рамы шпалоподбивочного агрегата могут иметь для образования множественного шпалоподбивочного агрегата две или больше балок (шпалоподбивочных коробов), которые установлены с возможностью перемещения по высоте независимо друг от друга.

Существенными преимуществами изобретения являются упрощенная конструкция, уменьшение в два раза необходимых шпалоподбивочных приводов, уменьшение в два раза шпалоподбивочных плеч и тем самым опор, так что обеспечиваются более низкие инвестиционные расходы, уменьшенная стоимость технического обслуживания, уменьшенная вероятность неисправностей, улучшенный доступ к компонентам шпалоподбивочного агрегата для технического обслуживания, а также уменьшение веса.

На чертежах показан в качестве примера предмет изобретения, а именно:

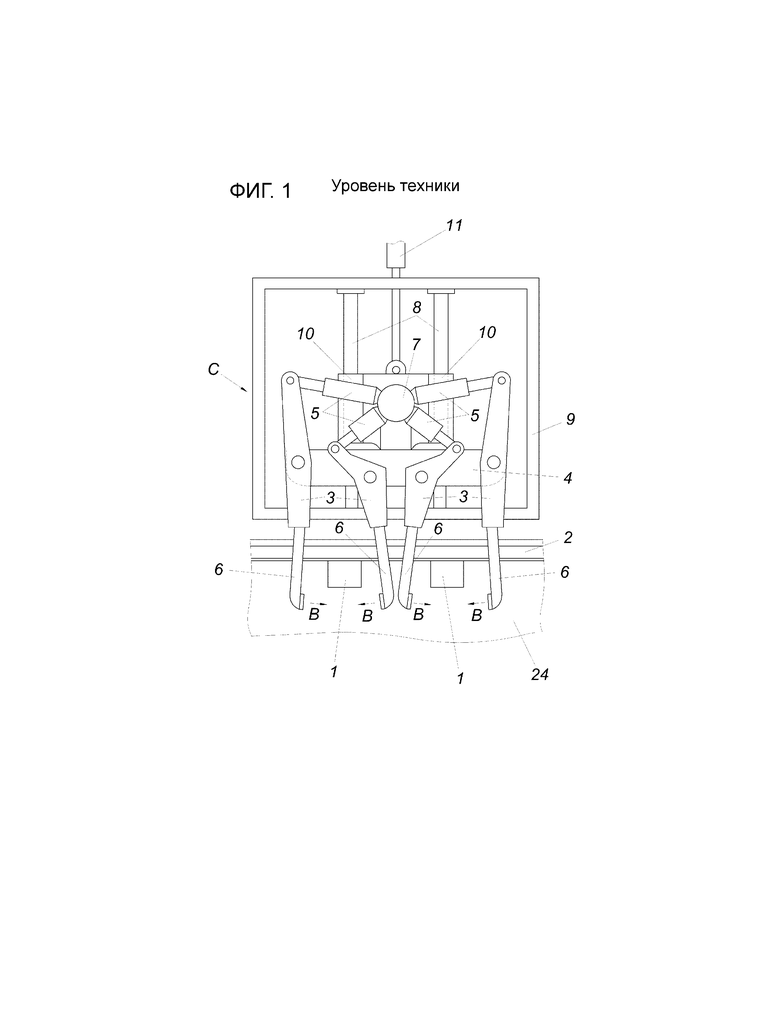

фиг.1 - двойной шпалоподбивочный агрегат, согласно уровню техники, на виде сбоку;

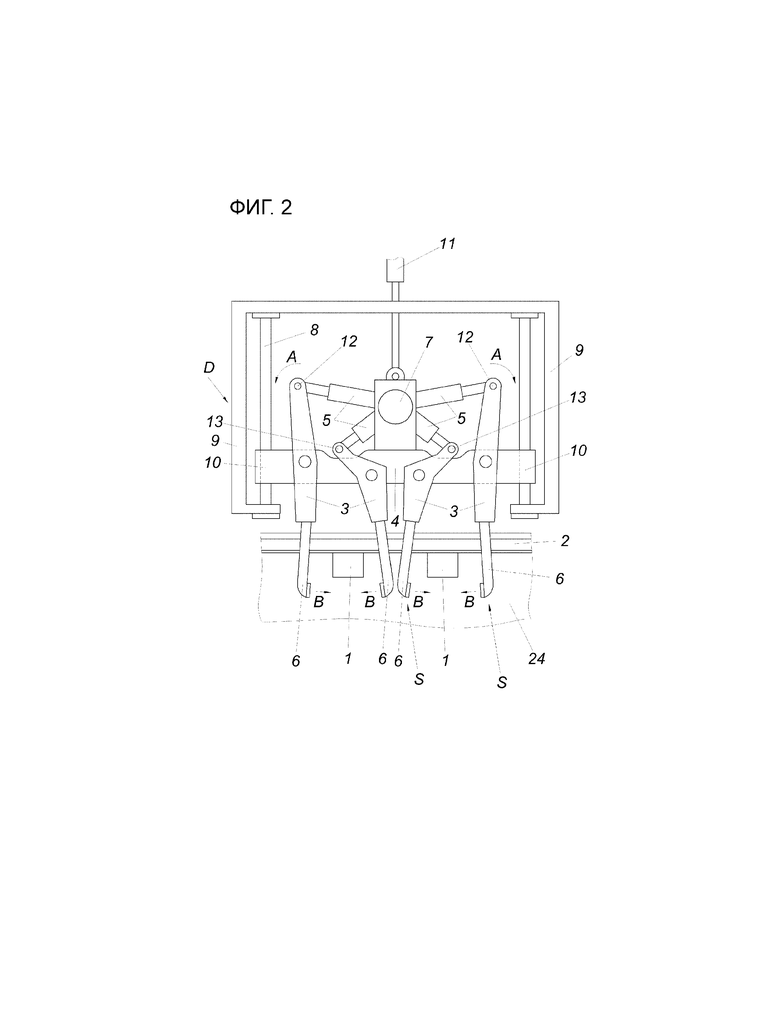

фиг.2 - двойной шпалоподбивочный агрегат согласно уровню техники с соединенными шпалоподбивочными плечами и центральным приводом, на виде сбоку;

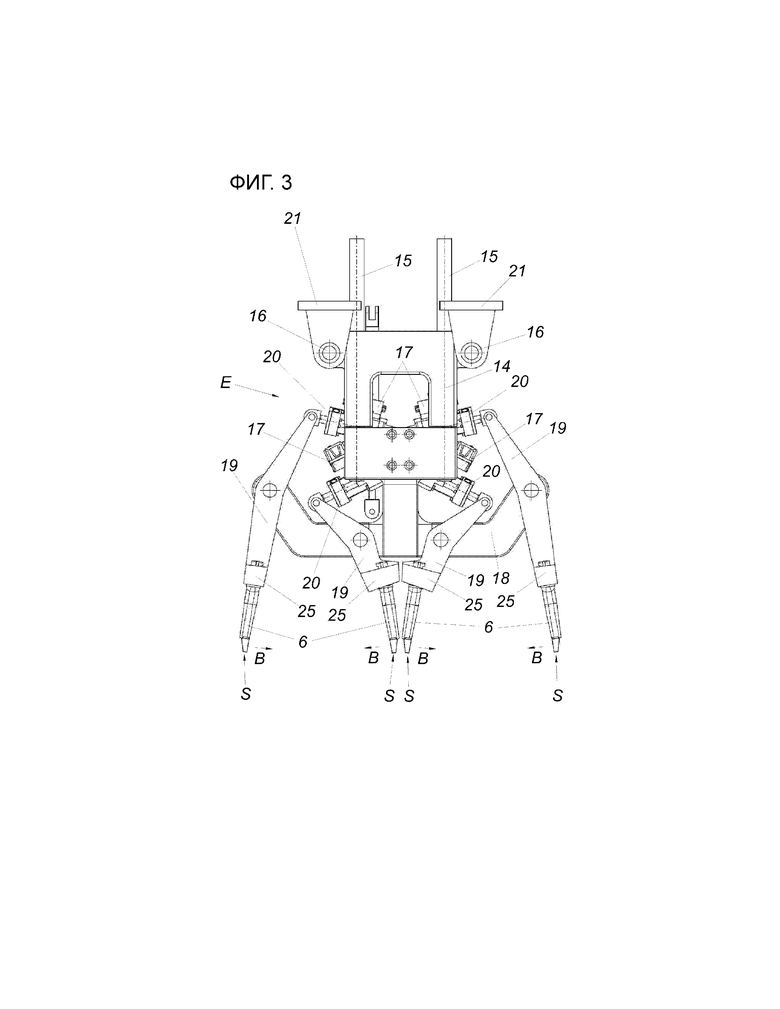

фиг.3 - двойной шпалоподбивочный агрегат согласно изобретению с подвижными направляющими колоннами и неподвижной направляющей с четырьмя вертикально действующими шпалоподбивочными приводами и лишь с четырьмя шпалоподбивочными плечами и инструментальными консолями для шпалоподбивочных пик, на виде сбоку;

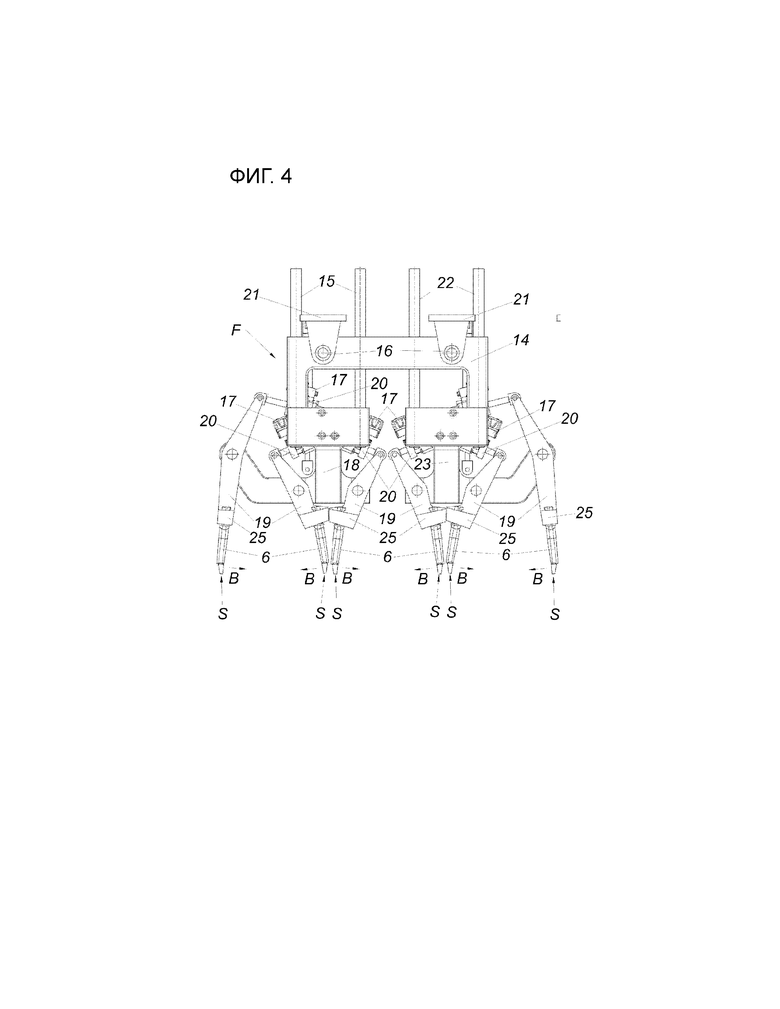

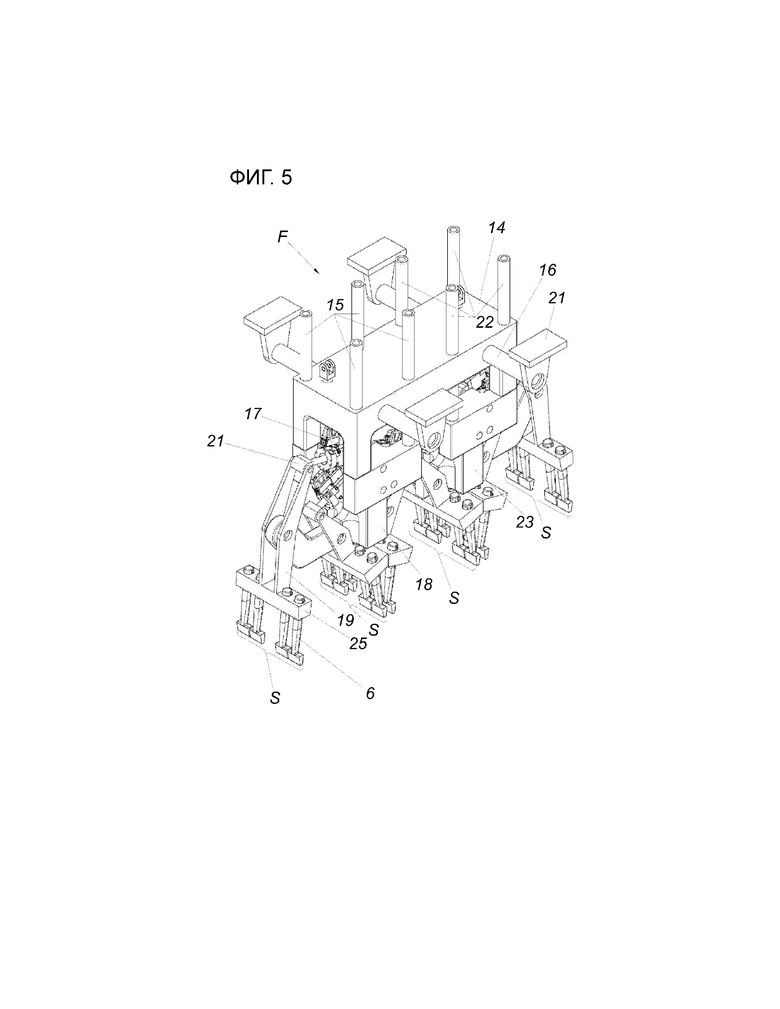

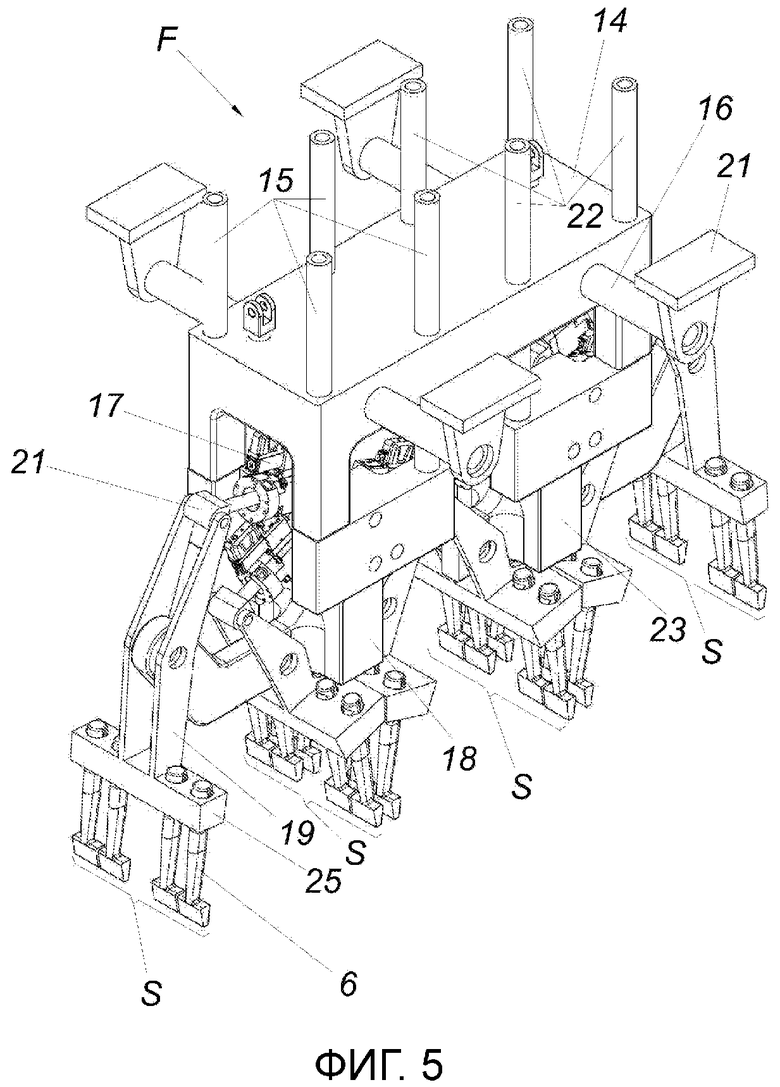

фиг.4 - тройной шпалоподбивочный агрегат, на виде сбоку; и

фиг.5 - тройной шпалоподбивочный агрегат, согласно фиг.4, с направляющими колоннами и согласованной неподвижной направляющей с шестью вертикально действующими шпалоподбивочными приводами и шестью шпалоподбивочными плечами, в изометрической проекции.

На фиг.1 (уровень техники) схематично показан двойной шпалоподбивочный агрегат С, который имеет непрерывный вибрационный вал, через который четыре привода 5 подачи на врезание воздействуют с помощью шатунов на левую сторону эксцентрикового вала и четыре привода 5 подачи на врезание воздействуют с помощью шатунов на правую сторону эксцентрикового вала С. При этом лево и право обозначают зоны слева и справа от рельса рельсового пути. Обычный до настоящего времени двойной шпалоподбивочный агрегат С имеет для каждого рельса в целом восемь шпалоподбивочных плеч 3 (четыре для зоны слева и четыре для зоны справа от рельса), восемь цилиндров 5 подачи на врезание, шестнадцать шпалоподбивочных инструментов 6 и вибрационный привод с насосом 7 и маховым диском. Для второго рельса рельсового пути необходимы те же компоненты. Для этого необходимы две вертикальные направляющие 8 в зоне над рельсом, привод 11 для поднимания и опускания и шпалоподбивочная рама 9.

Шпалоподбивочный агрегат C, D, E, F для шпалоподбивочной машины содержит, среди прочего, установленные на балке 4, 18, 23 с возможностью поворота, выполненные в виде качающихся рычагов 3, 19 пары шпалоподбивочных инструментов с шпалоподбивочными инструментами 6, в которых предназначенные для погружения в балластную постель 24 концы шпалоподбивочных пик приводятся противонаправленно в действие с помощью вибрационного привода 7, 17, 20 и гидравлически подаются на врезание друг к другу с помощью привода 5 подачи на врезание с путем В подачи на врезание. Балки 4, 18, 23 направляются в раме 9, 14 шпалоподбивочного агрегата, которая может быть также выполнена в виде стола, с помощью направляющих 8, 15, 22 с возможностью перестановки по высоте, и с помощью сервопривода 11 с возможностью перемещения в желаемое положение по высоте. Шпалоподбивочные инструменты 3 выполнены в виде двухплечевых рычагов, которые установлены с возможностью поворота на балке 4, 18, 23. Одно плечо соответствующего шпалоподбивочного инструмента состоит из поворотного плеча 3, шпалоподбивочной пики 6, и на другое плечо рычага воздействует привод 5 подачи на врезание, т.е. гидравлический цилиндр.

На фиг.2 показан вариант выполнения, согласно уровню техники, двойного шпалоподбивочного агрегата D, в котором шпалоподбивочные плечи 3 слева и справа от рельса 2 соединены с помощью сквозных пальцев 12, 13. Шпалоподбивочные инструменты 6 слева и справа от рельса 2 объединены в шпалоподбивочные блоки S, которые оставляют между собой свободную промежуток для охвата рельса и которые механически соединены друг с другом. Дополнительно к этому, с каждым качающимся рычагом 3, 19 согласован шпалоподбивочный блок S, вибрационный привод 7, 17, 20 и привод 5 подачи на врезание, а снаружи рабочей зоны качающихся рычагов 3, 19 расположены направляющие 8, 15, 22.

На поперечные пальцы 12, 13 воздействует лишь один соответствующий цилиндр 5 подачи на врезание. Таким образом, обычный двойной шпалоподбивочный агрегат D может быть снабжен расположенным посредине вибрационным приводом 7, если необходимо сместить вертикальные направляющие 8 наружу. В этом случае в зоне середины вибрационного вала находятся в зацеплении шатуны, которые соединены с цилиндрами 5 подачи на врезание. Таким образом, в обычном одинарном или двойном шпалоподбивочном агрегате D достаточно двух цилиндров 5 подачи на врезание вместо предусмотренных согласно уровню техники восьми цилиндров. Вибрационный привод 7, 17, 20 и привод 5 подачи на врезание расположены в одной центральной вертикальной плоскости балки 4, 18, 23 и шпалоподбивочных блоков S, и привод 5 подачи на врезание соединен с качающимся рычагом 13, 19 для передачи сил непосредственно через шарнирные пальцы 12, 13. Агрегат D поднимается или опускается с помощью поднимающего и опускающего привода 11. Балка 4 должна иметь выемку в зоне внутренних шпалоподбивочных приводов 5, для того чтобы соединяющий поперек шпалоподбивочные плечи 3 палец 13 не соударялся с балкой. Балка 4 перемещается снаружи с помощью направляющих 10 по направляющим колоннам 8. Направляющие колонны 8 смещены наружу так далеко, что наружные шпалоподбивочные плечи 3 при подаче В на врезание не сталкиваются друг с другом.

На фиг.3 показан вариант выполнения, согласно изобретению, двойного шпалоподбивочного агрегата Е лишь с четырьмя шпалоподбивочными плечами 19, четырьмя цилиндрами подачи на врезание и неподвижно соединенными с балкой 18 шпалоподбивочного агрегата направляющими колоннами 15, которые перемещаются в соединенных с не изображенной рамой шпалоподбивочной машины, неподвижных относительно рамы направляющих 14. Для компенсации отклонений в кривой рельсового пути, сами шпалоподбивочные агрегаты Е перемещаются еще по поперечным направляющим 16. Вибрации накладываются на движение В подачи на врезание в показанном варианте выполнения в гидравлических цилиндрах 20 с помощью пропорциональных клапанов 17. Качающиеся рычаги 19 выполнены в виде единого целого с держателем 25 инструмента для шпалоподбивочных пик 6. Направляющие 15, в частности направляющие штанги, непосредственно воздействуют на соответствующую балку 18, пронизывают раму 9, 14 шпалоподбивочного агрегата и проходят в неподвижных направляющих рамы 9, 14 шпалоподбивочного агрегата. Вибрационные приводы 7, 17, 20 выполнены в виде линейных приводов, в частности в виде гидравлических цилиндров, и могут одновременно образовывать приводы 5 подачи на врезание.

Тройной шпалоподбивочный агрегат F (см. фиг.4, 5), согласно изобретению, состоит из двух независимо перемещаемых вверх и вниз балок 18, 23. Таким образом, тройной шпалоподбивочный агрегат F можно применять также в качестве одинарного шпалоподбивочного агрегата при нерегулярном распределении шпал. В этом случае опускается лишь один частичный агрегат 18 или 23. Самый внутренний, непосредственно соседний с другим частичным агрегатом качающийся рычаг 19 может оставаться не задействованным в режиме одной шпалы. Каждый шпалоподбивочный агрегат имеет свои собственные направляющие 15, 22, которые перемещаются, например, в общей направляющей консоли рамы 14 шпалоподбивочного агрегата. В принципе эта направляющая консоль может быть выполнена, естественно, также отдельно для каждого агрегата. Для компенсации отклонений в кривых рельсового пути сами шпалоподбивочные агрегаты F еще перемещаются по поперечным направляющим 16. В показанном примере выполнения вибрация накладывается на движение B подачи на врезание в гидравлических цилиндрах 20 с помощью пропорциональных клапанов 17. Конструкция тройного шпалоподбивочного агрегата F, согласно изобретению, показана в изометрической проекции на фиг.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2019 |

|

RU2741450C1 |

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2019 |

|

RU2747195C1 |

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2014 |

|

RU2640165C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2158796C2 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ УПЛОТНЕНИЯ ЩЕБЕНОЧНОГО БАЛЛАСТНОГО СЛОЯ РЕЛЬСОВОГО ПУТИ | 2015 |

|

RU2684882C2 |

| Шпалоподбивочная машина | 1988 |

|

SU1748655A3 |

| Шпалоподбивочный агрегат | 2023 |

|

RU2818059C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ), ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ (ВАРИАНТЫ) И ПОДБОЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361031C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 1995 |

|

RU2100513C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2000 |

|

RU2194108C2 |

Изобретение относится к устройствам для строительства и ремонта железнодорожного пути, в частности к устройствам для уплотнения балласта. Шпалоподбивочный агрегат содержит балку, направляющие, подбивочные инструменты, подбивочный привод и привод на врезание в балласт. Балка шпалоподбивочного агрегата присоединена к раме шпалоподбивочной машины посредством направляющих. Балка имеет возможность перемещения в вертикальной плоскости совместно с направляющими. Подбивочные инструменты установлены на балке и соединены с приводами. Подбивочные инструменты объединены в подбивочные блоки. Между подбивочными лопатками оставлен промежуток для охвата рельса. Достигается упрощение конструкции шпалоподбивочного агрегата. 6 з.п. ф-лы, 5 ил.

1. Шпалоподбивочный агрегат (E, F) для шпалоподбивочной машины, содержащий направляемую с возможностью перестановки по высоте относительно рамы (14) шпалоподбивочного агрегата вдоль направляющих (15, 22) балку (18, 23), на которой установлена с возможностью поворота выполненная в виде качающихся рычагов (19) пара шпалоподбивочных инструментов, в которой предназначенные для погружения в щебеночный балластный слой (24) шпалоподбивочные инструменты (6) с помощью вибрационного привода (17, 20) выполнены с возможностью противоходного приведения в действие и с возможностью гидравлической подачи на врезание друг относительно друга, при этом каждый из шпалоподбивочных инструментов (6) пары шпалоподбивочных инструментов согласован с приводом (5) подачи на врезание, при этом несколько из шпалоподбивочных инструментов (6) объединены в шпалоподбивочные блоки (S), которые оставляют между собой промежуток для охвата рельса и механически соединены друг с другом, и с каждым колебательным рычагом (19) согласован шпалоподбивочный блок (S) и привод (5) подачи на врезание, и направляющие (15, 22) предпочтительно расположены снаружи рабочей зоны качающихся рычагов (19), отличающийся тем, что направляющие (15, 22), в частности направляющие штанги, воздействуют непосредственно на соответствующую балку (18, 23) и перемещаются в неподвижных направляющих рамы (14) шпалоподбивочного агрегата.

2. Шпалоподбивочный агрегат по п. 1, отличающийся тем, что вибрационный привод (17, 20) и привод (5) подачи на врезание расположены в одной центральной вертикальной плоскости балки (18, 23) и шпалоподбивочных блоков (S) и что привод (5) подачи на врезание соединен с качающимся рычагом (19) для передачи сил непосредственно через шарнирный палец (12, 13).

3. Шпалоподбивочный агрегат по п. 1 или 2, отличающийся тем, что вибрационные приводы (17, 20) выполнены в виде линейных приводов, в частности в виде гидравлических цилиндров.

4. Шпалоподбивочный агрегат по п. 3, отличающийся тем, что вибрационные приводы (17, 20) образуют одновременно приводы (5) подачи на врезание.

5. Шпалоподбивочный агрегат по любому из пп. 1-4, отличающийся тем, что качающиеся рычаги (19), на которых размещены объединенные в шпалоподбивочные блоки (S) шпалоподбивочные инструменты (6), имеют каждый общий держатель (25) инструмента, в частности балку, для шпалоподбивочных пик (6) шпалоподбивочного блока (S).

6. Шпалоподбивочный агрегат по любому из пп. 1-5, отличающийся тем, что для каждой балки (18, 23) предусмотрены по меньшей мере две направляющие (15, 22).

7. Шпалоподбивочный агрегат по любому из пп. 1-6, отличающийся тем, что неподвижные направляющие (14) рамы шпалоподбивочного агрегата для образования множественного шпалоподбивочного агрегата (F) направляют независимо друг от друга две или больше балок (18, 23).

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПАРКЕТА | 1950 |

|

SU92022A1 |

| US 4240352 A1, 23.12.1980 | |||

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2000 |

|

RU2194108C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2015 |

|

RU2597258C1 |

| Способ изготовления стержней бушингов для электрообессоливающих установок | 1948 |

|

SU77290A1 |

Авторы

Даты

2019-04-08—Публикация

2015-12-10—Подача