Настоящее изобретение касается шпалоподбивочного агрегата для подбивки шпал рельсового пути со шпалоподбойками, расположенными с возможностью поворота вокруг погружаемой оси на перемещаемом по высоте держателе для шпалоподбоек и погружаемыми попарно навстречу друг к другу с помощью привода подачи на глубину, которые на своих нижних концах имеют соответственно по меньшей мере по одной подбивочной кирке, которая располагается на шпалоподбойке с возможностью поворота вокруг оси поворота, проходящей перпендикулярно относительно погружаемой оси, и соединяется с помощью шарнира с приводом поворота, выполненным как гидравлический цилиндр, для осуществления поворота подбивочной кирки в продольном направлении шпалы, при этом привод поворота соединяется с помощью шарнира со шпалоподбойкой.

Из патента US 4537135 известен шпалоподбивочный агрегат, выполненный специально для применения на стрелочных перегонах, который имеет соответственно на каждой шпалоподбойке две расположенных рядом друг с другом в продольном направлении шпалы подбивочных кирки для погружения в щебень. Для каждой из обеих подбивочных кирок устанавливается собственный привод поворота, так что для обхода различных препятствий, имеющихся на стрелочных перегонах, имеется возможность для оптимального согласования подбивочной кирки благодаря боковому повороту. В случае необходимости могут обе подбивочные кирки или же только одна подбивочная кирка поворачиваться вверх в нерабочее положение.

Из патента US 5269226 известен другой подбивочный агрегат, у которого аналогично размещаются на каждой шпалоподбойке рядом друг с другом по две подбивочные кирки в продольном направлении шпалы. В то время как подбивочная кирка, расположенная ближе к рельсу подбиваемого рельсового пути, соединяется жестко со шпалоподбивкой, может поворачиваться смежная подбивочная кирка с помощью привода поворота с первой рабочей позиции во вторую рабочую позицию. Поскольку обе рабочие позиции точно определяются упорами, то становится излишней трудоемкая операция центрирования, выполняемая обслуживающим персоналом.

Задача настоящего изобретения состоит в том, чтобы создать шпалоподбивочный агрегат указанного типа, у которого подбивочные кирки могут применяться особенно быстро для выполнения различных рабочих операций.

Согласно настоящему изобретению эта задача решается с помощью шпалоподбивочного агрегата указанного выше типа благодаря тому, что привод поворота снабжен дополнительным приводом и соединен с одним из двух шарниров, в то время как дополнительный привод соединяется с другим шарниром.

Благодаря такому специальному исполнению привода поворота существует возможность при минимальных конструктивных затратах быстро перемещать подбивочную кирку в различные рабочие положения. Тем самым становится излишним трудное для обслуживающего персонала и требующее больших затрат времени постоянное центрирование подбивочной кирки перед каждой операцией подбивки. Поскольку новая рабочая позиция подбивочной кирки точно определяется ограничением подъема поршня привода поворота и/или дополнительного привода, то используется конструкция в соответствии с настоящим изобретением прежде всего для тех участков рельсового пути, на которых возникают различные условия для подбивки в результате наличия отдельных направляющих или защитных рельсов и в данном случае возникает также необходимость для полного отключения подбивочной кирки.

Предпочтительные варианты выполнения настоящего изобретения описаны в зависимых пунктах и показаны на чертеже.

Ниже поясняется настоящее изобретение более подробно на примере его конструктивного выполнения со ссылкой на чертежи.

На чертежах показаны:

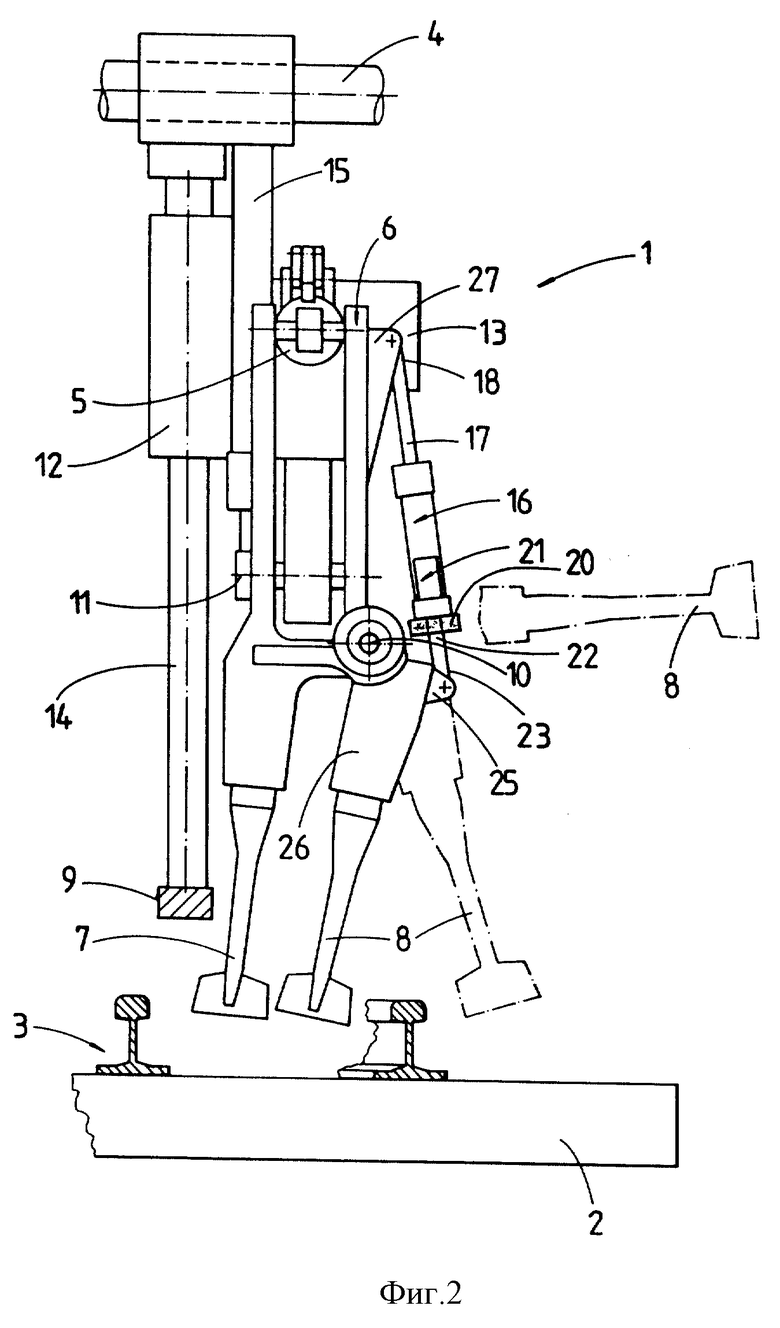

Фиг. 1 - вид сбоку на шпалоподбивочный агрегат для подбивки шпал рельсового пути и

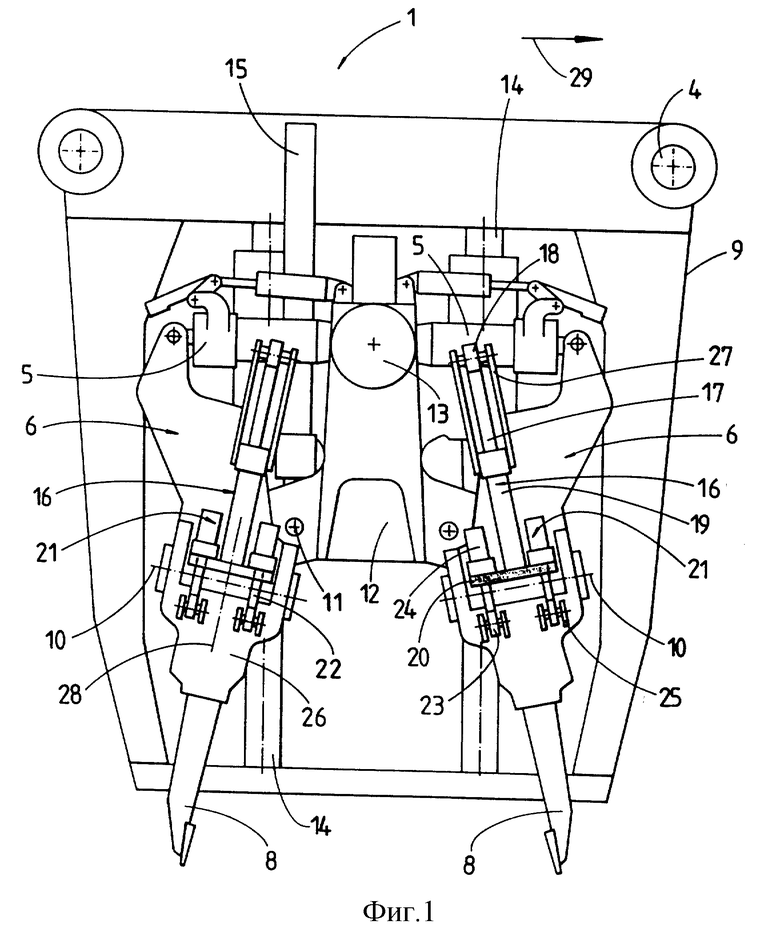

Фиг. 2 - вид на шпалоподбивочный агрегат в продольном направлении рельсового пути или же машины.

Показанный на Фиг. 1 и 2 шпалоподбивочный агрегат для подбивки шпал 2 рельсового пути 3 выполнен специально для работы на стрелочных перегонах и состоит в целом из четырех блоков, перемещаемых в поперечном направлении по направляющим колонкам 4, проходящим перпендикулярно относительно продольного направления машины, показанного стрелкой 29. Шпалоподбивочный агрегат 1 имеет две расположенные напротив друг друга в продольном направлении машины шпалоподбойки 6, имеющие форму рычага и погружаемые навстречу друг другу с помощью привода погружения 5. Каждая шпалоподбойка 6 соединяется своим нижним концом с двумя подбивочными кирками 7, 8, из которых одна подбивочная кирка 8, удаленная от агрегатной рамы 9, располагается с возможностью поворота вокруг оси поворота 10, проходящей в продольном направлении машины. Шпалоподбойка 6 располагается на держателе 12 для шпалоподбоек с возможностью поворота вокруг погружаемой оси 11, проходящей горизонтально и перпендикулярно относительно продольного направления машины. Этот держатель оборудован вибрационным приводом 13 с расположенным на нем приводом погружения 5 для передачи вибрационного движения подбивочным киркам 7, 8 и перемещается по высоте по направляющим 14 с приводом 15. Погружаемая ось 11 и ось поворота 10 проходят перпендикулярно относительно друг друга.

Для поворота расположенной дальше от агрегатной рамы 9 подбивочной кирки 8 в продольном направлении шпалы устанавливается привод поворота 16. Он имеет поршневый шток 17 с шарниром 18 и гидравлический цилиндр 19. На расположенном дальше от шарнира 18 конце гидравлического цилиндра 19 крепится соединительная плита 20, на которой располагаются два гидравлических дополнительных привода 21. Они имеют соответственно по поршневому штоку 22 с шарниром 23, а также гидравлический цилиндр 24, закрепленный на соединительной плите 20. Поршневые шарниры 23 обоих дополнительных приводов 21 соединены с шарнирами 25, которые крепятся на установленном поворотно вокруг оси поворота 10 держателе 26, на котором располагается подбивочная кирка 8. Поршневой шток 17 привода поворота 16 соединен с шарнирами 27, которые установлены на шпалоподбойке 6. Оба дополнительных привода 21 расположены параллельно своими продольными осями относительно привода поворота 16 и симметрично относительно плоскости 28, проходящей перпендикулярно относительно оси поворота 10 и в продольном направлении привода поворота 16.

На Фиг. 2 показана сплошными линиями первая рабочая позиция расположенной поворотно подбивочной кирки 8, при этом она располагается непосредственно рядом со смежной в поперечном направлении машины подбивочной киркой 7. В этой рабочей позиции происходит подбивка обычной подбивочной опоры благодаря одновременному погружению обеих подбивочных кирок 7, 8 в щебень. В этой первой рабочей позиции подбивочной кирки 8 находятся в выдвинутом положении поршневой шток 17 привода поворота 16 и соответственно оба поршневых штока 22 дополнительных приводов 21.

В результате подачи обоих поршневых штоков 22 обоих дополнительных приводов 21 может расположенная поворотно подбивочная кирка 8 поворачиваться очень быстро во вторую рабочую позицию, показанную штрих-пунктирными линиями. Такое изменение рабочей позиции является особенно выгодным прежде всего тогда, когда работа выполняется на участке вспомогательного рельса или стрелочного остряка.

Наконец в результате втягивания поршневого штока 17 привода поворота 16 расположенная поворотно подбивочная кирка 8 может также поворачиваться вверх в нерабочее положение (показана штрих-пунктирными линиями). Это представляется целесообразным прежде всего тогда, когда погружение подбивочных кирок 7,8 невозможно в связи с отсутствием места.

Перечень ссылочных номеров.

1 - шпалоподбивочный агрегат

2 - шпала

3 - рельсовый путь

4 - направляющая колонка

5 - привод подачи на глубину

6 - шпалоподбойка

7 - подбивочная кирка

8 - подбивочная кирка

9 - агрегатная рама

10 - ось поворота

11 - погружаемая ось

12 - держатель для шпалоподбоек

13 - вибрационный привод

14 - направляющая

15 - привод

16 - привод поворота

17 - поршневой шток

18 - шарнир

19 - гидравлический цилиндр

20 - соединительная пластина

21 - дополнительный привод

22 - поршневой шток

23 - шарнир

24 - гидравлический цилиндр

25 - шарнир

26 - держатель кирки

27 - шарнир

28 - плоскость

29 - стрелкап

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2110635C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА, КОМПОНОВКА МАШИН И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2124088C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 1995 |

|

RU2100513C1 |

| СПОСОБ ПОДБИВКИ БОЛЬШОГО КОЛИЧЕСТВА ШПАЛ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2114948C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 1991 |

|

RU2015239C1 |

| Шпалоподбивочная машина | 1976 |

|

SU1041039A3 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ СТРЕЛОК И ПЕРЕСЕЧЕНИЙ ПУТИ | 1993 |

|

RU2062858C1 |

| ПЕРЕДВИЖНАЯ ШПАЛОПОДБИВОЧНАЯ И ВЫПРАВОЧНАЯ МАШИНА | 1988 |

|

RU2013483C1 |

| СПОСОБ УПЛОТНЕНИЯ ЩЕБНЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048630C1 |

| Устройство для подбивки шпал и выправки пути для путевой машины со смонтированной на ходовых тележках рамой | 1983 |

|

SU1279537A3 |

Предлагаемое изобретение относится к путевым машинам. Шпалоподбивочный агрегат (1) для подбивки шпал рельсового пути имеет пшалоподбойки (6), расположенные с возможностью поворота вокруг оси (11) на перемещаемом по высоте держателе (12) для шпалоподбоек и погружаемые попарно навстречу друг другу с помощью привода подачи на глубину (5). Они снабжены соответственно на своих концах подбивочной киркой (8) для погружения в щебень, которая устанавливается с возможностью поворота вокруг оси (10), проходящей перпендикулярно относительно оси (11), и соединена с помощью шарнира (25) с приводом поворота (16). Привод поворота (16) соединен с помощью шарнира (27) со шпалоподбойкой (6). Для достижения различных рабочих позиций привод поворота (16) соединен с дополнительным приводом (21) и с одним из рабочих шарниров (27), в то время как дополнительный привод (21) соединен с другим шарниром (25). Технический результат - быстрое перемещение подбивочной кирки в различные рабочие положения. 3 з.п.ф-лы, 2 ил.

| US 5269226 1993 | |||

| US 4537135 1985 | |||

| Шпалоподбивочная машина | 1976 |

|

SU1052166A3 |

| СПОСОБ НАДДУВА ОПОР ДВУХРОТОРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374470C1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2518142C2 |

Авторы

Даты

2000-11-10—Публикация

1998-10-14—Подача