Область техники

Изобретение относится к области железнодорожного транспорта, а более конкретно к магистральной части воздухораспределителя тормозной системы железнодорожного подвижного состава, и может быть использовано для оснащения тормозной магистрали отдельной единицы подвижного состава.

Уровень техники

Известна магистральная часть воздухораспределителя, которая включает размещенную в корпусе подпружиненную подвижную перегородку, выполненную в виде закрепленной в корпусе упругой диафрагмы с двумя жестко связанными между собой прижимными дисками и отделяющую магистральную камеру от золотниковой камеры, плунжер с отверстиями зарядки рабочей и золотниковой камер, взаимодействующий с подпружиненной подвижной перегородкой и толкателем, опираемым на клапан дополнительной разрядки тормозной магистрали. При этом упругая диафрагма подвижной перегородки выполнена в виде диска с центральным отверстием, плоскими кольцевыми кромками по внутреннему и внешнему ее контуру, радиально расположенной между ними рабочей областью, а также с кольцевым утолщением и выступом в ее центральной части. (Патент РФ №2578400, МПК6 В60Т 15/18, 05.11.2014).

Недостатком известной магистральной части воздухораспределителя является низкая надежность диафрагмы и магистральной части в целом вследствие того, что процессе эксплуатации возможны повреждения (разрывы) диафрагмы из-за вероятности появления предельных напряжений диафрагмы в области перехода поверхностей плоских кольцевых кромок к поверхностям рабочей области, который выполнен ступенчатым. Также в известной конструкции диафрагмы магистральной части возникают значительные напряжения и деформации диафрагмы на месте зазора, образованного корпусом магистральной части и прижимными дисками в одном из крайних положений подвижной перегородки, а также больших радиусов скругленния поверхностей прижимных дисков, которые из-за этого имеют низкую поддерживающую функцию.

Наиболее близкой по технической сущности к заявляемому решению является магистральная часть воздухораспределителя, которая включает размещенную в корпусе подпружиненную подвижную перегородку, выполненную в виде закрепленной в корпусе упругой диафрагмы с двумя жестко связанными между собой прижимными дисками и отделяющую магистральную камеру от золотниковой камеры, плунжер с отверстиями зарядки рабочей и золотниковой камер, взаимодействующий с подпружиненной подвижной перегородкой и толкателем, опираемым на клапан дополнительной разрядки тормозной магистрали. Упругая диафрагма подвижной перегородки выполнена в виде диска с центральным отверстием и рабочей областью. (Патент РФ №2248284, МПК6 В60Т 15/18, 15.04.2004).

Недостатком известной магистральной части воздухораспределителя является то, что в процессе эксплуатации возможны повреждения диафрагмы из-за высокого уровня напряжения и растяжения рабочей области диафрагмы в месте перекрытия диафрагмой зазора, образованного корпусом магистральной части и прижимными дисками в одном из крайних положений подвижной перегородки.

Раскрытие изобретения

При создании изобретения решалась задача повышения надежности и эксплуатационного ресурса воздухораспределителя тормозной системы железнодорожного подвижного состава.

Технический результат, который будет получен при осуществлении предлагаемого изобретения, заключается в повышении надежности и эксплуатационного ресурса магистральной части воздухораспределителя, путем исключения предельных упругих деформаций диафрагмы в месте зазора, образованного корпусом магистральной части и прижимными дисками в одном из крайних положений подвижной перегородки.

Указанный технический результат достигается тем, что магистральная часть воздухораспределителя включает в себя размещенную в корпусе подпружиненную подвижную перегородку, выполненную в виде закрепленной в корпусе упругой диафрагмы в виде диска с центральным отверстием и рабочей областью, зафиксированной между двумя жестко связанными прижимными дисками, герметично разделяющую магистральную и золотниковую камеры, плунжер, взаимодействующий с подпружиненной подвижной перегородкой и толкателем, опирающимся на клапан дополнительной разрядки тормозной магистрали, при этом согласно изобретению, зазор, образованный корпусом магистральной части и прижимными дисками в одном из крайних положений подвижной перегородки выбран минимальным, достаточным для обеспечения свободного осевого перемещения подвижной перегородки в рабочей полости корпуса магистральной части, а радиус скругления поверхности каждого прижимного диска, взаимодействующей с поверхностью рабочей области диафрагмы выполнен с обеспечением максимальной площади контакта поверхности рабочей области диафрагмы с диском.

При этом, согласно изобретению, величина зазора меньше толщины рабочей области диафрагмы, перекрывающей зазор при перепаде давлений.

При этом, согласно изобретению, диафрагма выполнена с кольцевым утолщением рабочей области в месте взаимодействия ее поверхности с соответствующей сферической поверхностью одного из прижимных дисков - с одной стороны, и с соответствующей сферической поверхностью одной из стенок корпуса - с другой стороны.

При этом, согласно изобретению, диафрагма выполнена с кольцевым утолщением в ее центральной части.

При этом, согласно изобретению, утолщение рабочей области диафрагмы выполнено переменной величины в поперечном сечении, плавно изменяемой в радиальном направлении.

При этом, согласно изобретению, диафрагма выполнена с кольцевыми кромками по внутреннему и внешнему ее контурам.

При этом, согласно изобретению, кольцевые кромки имеют выступающую часть со скругленным абрисом в поперечном сечении на одной стороне диафрагмы и выступы треугольной формы на другой ее стороне, а переход поверхности выступающей части кромки к поверхности рабочей области диафрагмы выполнен скругленным с плавным изменением толщины диафрагмы в поперечном сечении.

При этом, согласно изобретению, прижимной диск со стороны магистральной камеры имеет хвостовик, который выполнен в виде отдельной детали и закреплен на диске посредством резьбового соединения, при этом фиксация диафрагмы прижимными дисками обеспечивается накручиванием на внешнюю резьбу хвостовика резьбовой накидной гайки.

При этом, согласно изобретению, поверхность одного из прижимных дисков, сопряженная с рабочей поверхностью диафрагмы имеет открытую кольцевую канавку, при этом высота внутренней стенки кольцевой канавки должна быть не менее суммарной величины, включающей в себя высоту внешней стенки канавки и кольцевого утолщения центральной части диафрагмы в поперечном сечении, и не более высоты кольцевой кромки диафрагмы в поперечном сечении.

При этом, согласно изобретению, диафрагма выполнена, например, из эластомерного компаунда на основе бутадиен-нитрильного каучука, устойчивого к изменению температуры в диапазоне от минус 60°С до плюс 80°С.

В процессе работы магистральной части воздухораспределителя рабочая область диафрагмы, взаимодействующая со сферическими поверхностями прижимных дисков с одной стороны и со сферическими поверхностями стенок корпуса - с другой стороны, подвержена растяжению с возникновением перегибов и изломов, что при длительном воздействии разницы давлений на рабочую область приводит к износу диафрагмы (в том числе повреждениям, разрывам). Износ диафрагмы влечет утрату герметичности разделения магистральной и золотниковой камер и, как следствие, выход из строя магистральной части воздухораспределителя и воздухораспределителя в целом.

В отличие от прототипа в заявляемом решении с целью снижения повреждений диафрагмы каждый зазор, образованный корпусом магистральной части и прижимными дисками в одном из крайних положений подвижной перегородки выбран минимальным, достаточным для обеспечения свободного осевого перемещения подвижной перегородки в рабочей полости корпуса магистральной части, а радиус скругления поверхности каждого прижимного диска, взаимодействующей с поверхностью рабочей области диафрагмы выполнен с обеспечением максимальной площади контакта поверхностей рабочей области диафрагмы и прижимных дисков. Таким образом, существенно снижаются концентрации напряжения и деформации (удлинения) в рабочей области диафрагмы в месте зазора между дисками и корпусом при максимальной разнице давлений между магистральной и золотниковой камерами воздухораспределителя.

Как показали исследования, при использовании предлагаемого изобретения напряжения и упругие деформации эластичного материала диафрагмы значительно снижаются. Так, в прототипе концентрация напряжения эластичного материла при максимальной разнице давлений равна значению 2,15 Н/мм2. Для сравнения в заявленном решении концентрация напряжения равна 1,15 Н/мм2. Вместе с тем упругая деформация диафрагмы по сравнению с прототипом снижена до 35%. В прототипе упругая деформация достигает 53%.

Дополнительно для снижения концентраций напряжений в рабочей области диафрагмы образовано утолщение в той части, где при перепаде давлений в магистральной и золотниковой камерах происходит взаимодействие поверхности рабочей области диафрагмы с соответствующей сферической поверхностью одного из прижимных дисков - с одной стороны, и с соответствующей сферической поверхностью одной из стенок корпуса - с другой стороны. При этом утолщение рабочей области диафрагмы выполнено переменной величины в поперечном сечении, плавно изменяемой в радиальном направлении.

Данное изменение повышает надежность магистральной части воздухораспределителя с сохранением эффективности срабатывания магистральной части воздухораспределителя при возникновении разницы давления между золотниковой и магистральной камерами, а также увеличивает его эксплуатационный ресурс, в особенности при его работе в жестких условиях эксплуатации при достижении критических температур.

Краткое описание чертежей

Изобретение поясняется описанием конкретного примера ее выполнения и прилагаемыми графическими материалами, где на:

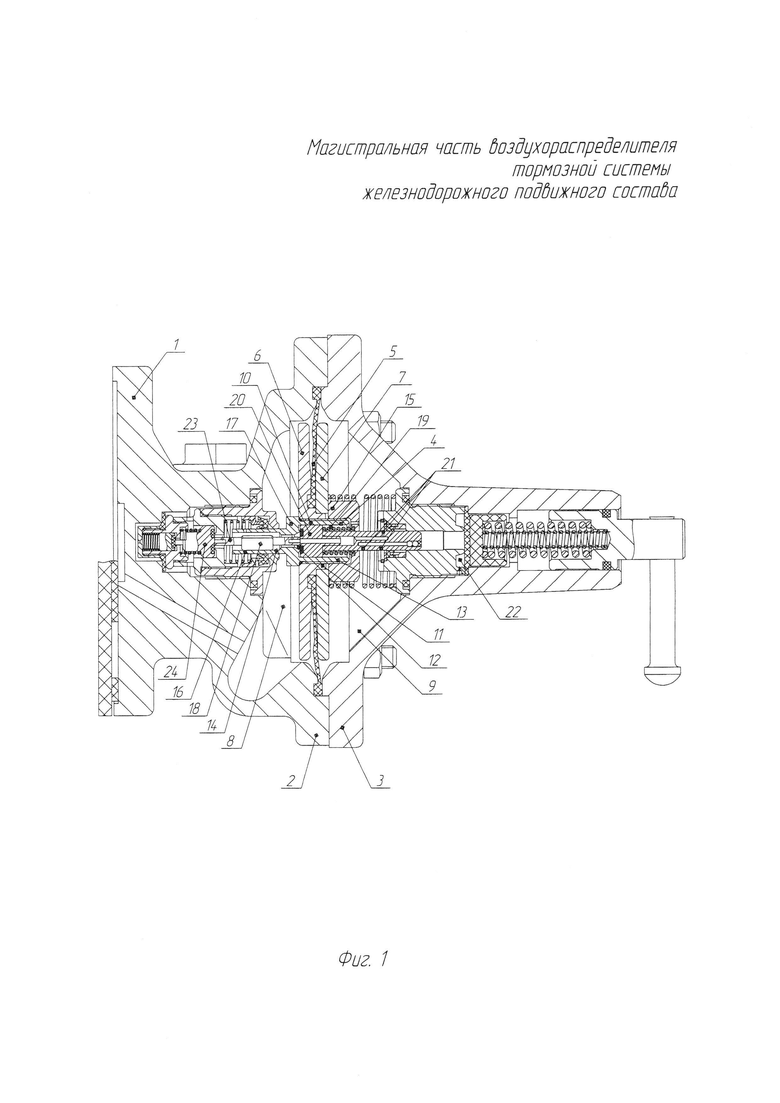

фиг. 1 изображен общий вид магистральной части воздухораспределителя;

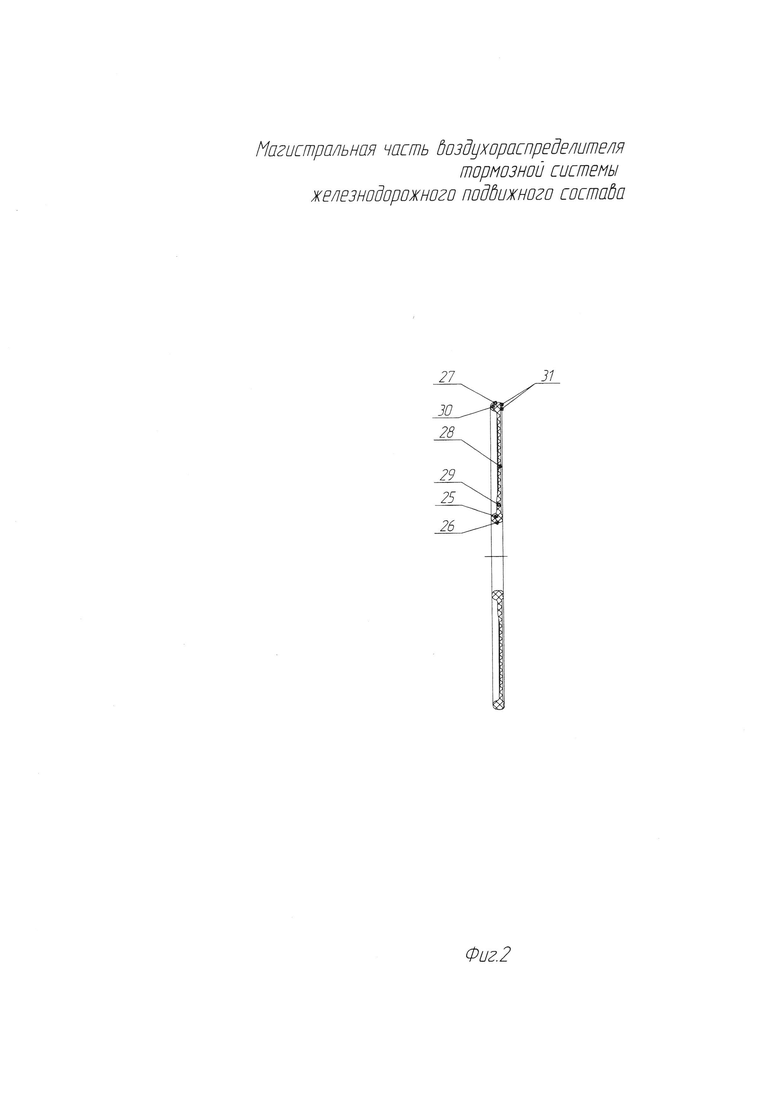

фиг. 2 диафрагма подвижной перегородки магистральной части;

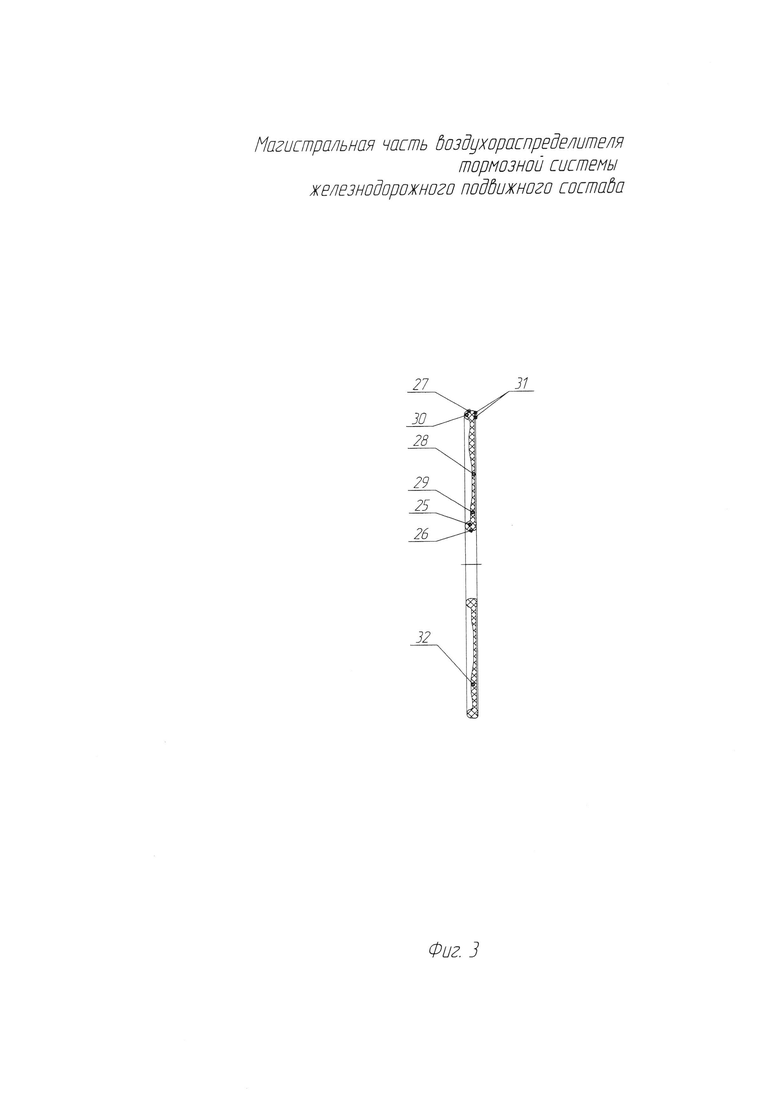

фиг. 3 диафрагма подвижной перегородки магистральной части с радиальным утолщением рабочей области;

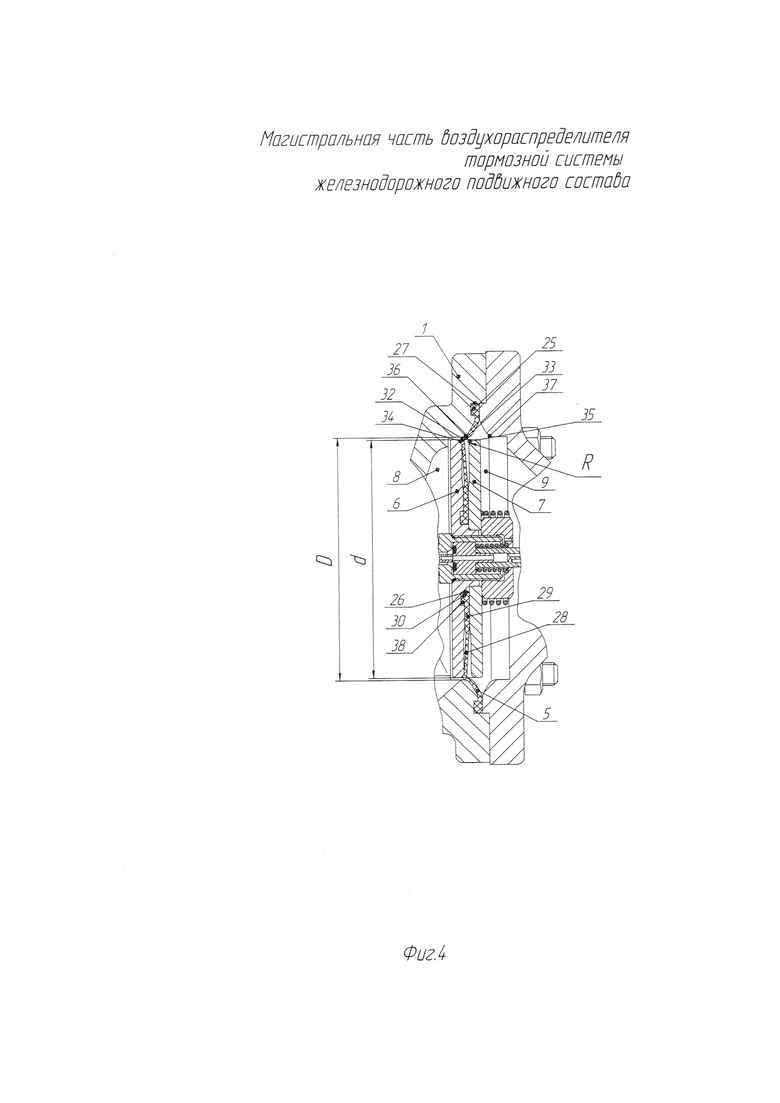

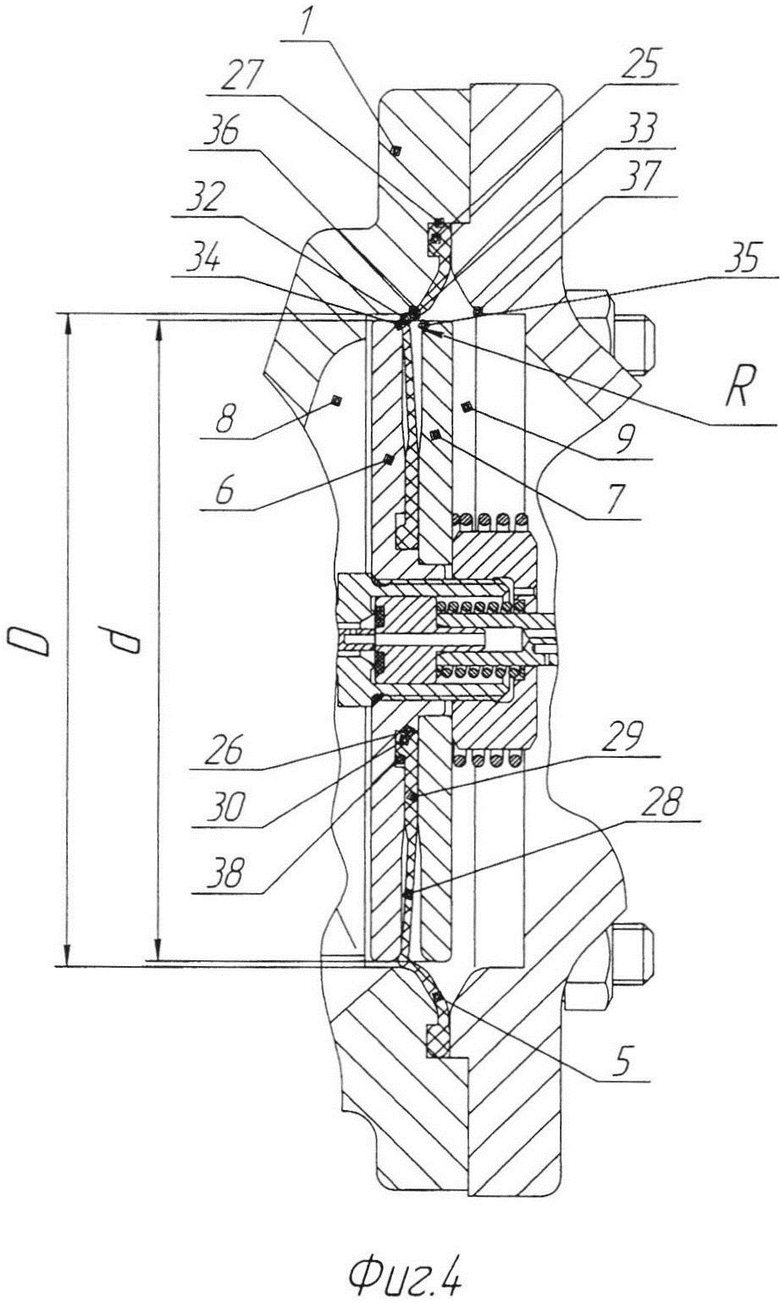

фиг. 4 подвижная перегородка магистральной части при перепаде давлений в магистральной и золотниковой камерах;

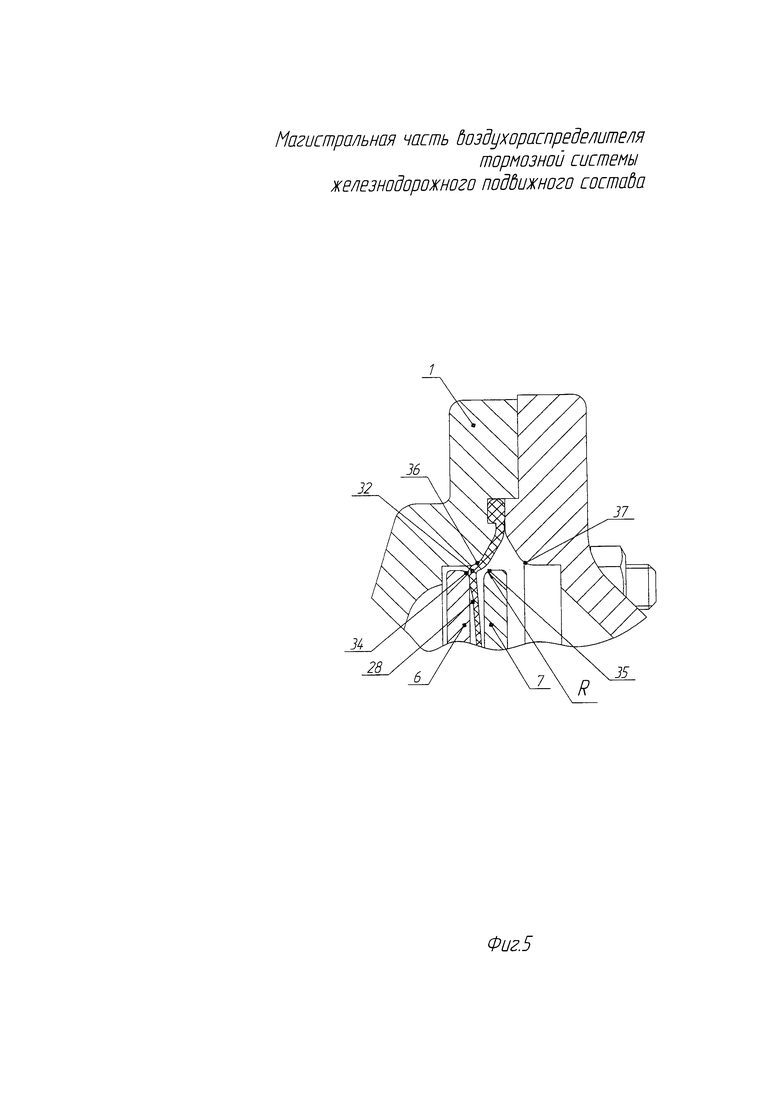

фиг. 5 взаимодействие рабочей области диафрагмы с корпусом и одним из прижимных дисков.

Осуществление изобретение

Магистральная часть размещена в корпусе 1, который выполнен разъемным, состоящим из основания 2 и крышки 3 и включает подпружиненную подвижную перегородку 4, выполненную в виде упругой диафрагмы 5, зафиксированной между двумя жестко связанными между собой прижимными дисками 6 и 7, и герметично разделяющую магистральную 8 и золотниковую камеры 9 (фиг. 1).

Диск 6 со стороны магистральной камеры 8 имеет хвостовик 10, который может быть выполнен за единое целое с диском 6, а может быть выполнен в виде отдельной детали и закреплен на диске 6, как показано в нашем примере, посредством резьбового соединения или иным известным способом. Диск 6 имеет кольцевой выступ 11 по центральному отверстию со стороны золотниковой камеры, образующий вместе с центральным отверстием внутреннюю сквозную цилиндрическую полость, на поверхности которой выполнена резьба. Кольцевой выступ 11 выполнен с лысками, расположенными друг напротив друга с возможностью фиксации на нем монтажного инструмента при соединении диска 6 и хвостовика 10.

Хвостовик 10 выполнен в виде ступенчатой втулки с центральным сквозным отверстием 12 и двумя ступенями 13 и 14 разных диаметров. Ступень большего диаметра 13 хвостовика 10 имеет внешнюю резьбу для крепления хвостовика 10 к диску 6 и фиксации дисков 6 и 7 на хвостовике 10 посредством накидной гайки 15. Ступень меньшего диаметра 14 хвостовика 10 имеет со стороны торца поперечные сквозные отверстия 16, выполненные с возможностью сообщения магистральной и золотниковой камер. Центральная часть 17 хвостовика 10 выполнена в виде бурта квадратного поперечного сечения с возможностью фиксации на нем монтажного инструмента при соединении диска 6 с хвостовиком 10 и затягивании накидной гайки 15.

Центральное сквозное отверстие 12 хвостовика 10 образует две смежные, аксиально расположенные, сообщающиеся цилиндрические полости: малую 18 и большую 19 (фиг. 1). В большой полости 19 соосно дискам 6, 7 и хвостовику 10 размещен подпружиненный плунжер 20, с отверстиями 21 зарядки рабочей камеры 22 и золотниковой камеры 9, взаимодействующий с подпружиненной подвижной перегородкой 4. Дно большой полости 19 является седлом плунжера 20. В малой полости 18 размещен толкатель 23, выполненный с возможностью взаимодействия с плунжером 20 и упором на клапан дополнительной разрядки 24 тормозной магистрали (фиг. 1).

Таким образом, плунжер 20 выполнен с отверстиями 21 зарядки рабочей камеры 22 и золотниковой камеры 9, взаимодействующий с подпружиненной подвижной перегородкой 4 и толкателем 23, опирающимся на клапан дополнительной разрядки 24 тормозной магистрали.

Диски 6 и 7 выполнены с возможностью фиксации между собой упругой диафрагмы 5 при накручивании на внешнюю резьбу хвостовика 10, жестко связанного с диском 6, резьбовой накидной гайки 15.

Диафрагма 5 выполнена в виде диска с центральным сквозным отверстием с кольцевыми кромками 25 по внутреннему 26 и внешнему 27 ее контурам, радиально расположенной между ними рабочей областью 28 диафрагмы и кольцевым утолщением 29 в ее центральной части (фиг. 2). Кольцевые кромки 25 диафрагмы 5 имеют скругленный абрис в поперечном сечении выступающей части 30 кромки с одной стороны диафрагмы 5 и концентрично расположенные два выступа 31 треугольной формы - с другой ее стороны. При этом переход поверхности выступающей части 30 к поверхности рабочей области 28 диафрагмы 5 выполнен скругленным с плавным изменением толщины диафрагмы 5 в поперечном сечении.

Толщина рабочей области 28 диафрагмы 5 может быть выполнена переменной величины в поперечном сечении, плавно изменяемой в радиальном направлении (фиг. 3). Причем утолщение 32 рабочей области 28 диафрагмы 5 образовано в той части рабочей области 28, где при перепаде давлений в магистральной 8 и золотниковой 9 камерах происходит взаимодействие (фиг. 4) поверхности рабочей области 28 диафрагмы 5 с соответствующей сферической поверхностью 34, 35 одного из прижимных дисков 6 или 7 - с одной стороны, и с соответствующей сферической поверхностью 36, 37 одной из стенок корпуса 1-е другой стороны.

Вместе с тем каждый зазор, образованный корпусом 1 магистральной части и прижимными дисками 6 и 7 в одном из крайних положений подвижной перегородки 4 выбран минимальным, достаточным для обеспечения свободного осевого перемещения подвижной перегородки 4 в рабочей полости корпуса 1 магистральной части.

В приведенной в качестве примера, иллюстрирующего заявленное решение, конструкции величина зазора, равная разнице (D - d) без учета допусков равна 1 мм и сопоставима с толщиной существующей конструкции диафрагмы 5, значение которой равно 1,2 мм. Таким образом, с целью снижения концентрации напряжений эластичного материала диафрагмы 5 толщина диафрагмы в месте перекрытия зазора больше величины зазора.

При этом радиус скругления поверхности каждого прижимного диска 6 или 7, взаимодействующей с поверхностью рабочей области 28 диафрагмы 5 выполнен с обеспечением максимальной площади поверхности рабочей области 28 диафрагмы 5, контактирующей с диском 6 или 7.

Диафрагма 5 выполнена, например, из эластомерного компаунда на основе бутадиен-нитрильного каучука, устойчивого к изменению температуры в диапазоне от минус 60°С до плюс 80°С.

Диск 6 со стороны золотниковой камеры 9 имеет открытую кольцевую канавку 38 с разновеликими боковыми стенками, выполненную для размещения в ней выступающей части 30 кромки 25 по внутреннему контуру 26 диафрагмы 5. Стенки канавки 38 выполнены с возможностью фиксации кромки 25 по внутреннему контуру 26 при прижатии диафрагмы 5 диском 7 и обеспечением выхода кольцевого утолщения 29 ее центральной части за пределы кольцевой канавки 38, исключающим излишнюю деформацию тела диафрагмы 5 при сборке магистральной части.

Высота внутренней стенки кольцевой канавки 38 должна быть не менее суммарной величины, включающей в себя высоту внешней стенки канавки 38 и кольцевого утолщения 29 центральной части диафрагмы 5 в поперечном сечении, и не более высоты кольцевой кромки 25 в поперечном сечении без учета кольцевых выступов 31 (фиг. 2, 3).

Кольцевая кромка 25 по внешнему контуру 27 диафрагмы 5 защемляется при прижатии к основанию 2 корпуса 1 магистральной части крышки 3 (фиг. 4).

В процессе работы магистральной части воздухораспределителя 4 происходит осевое перемещение подвижной перегородки 4 вдоль оси корпуса 1 магистральной части, ввиду разницы давлений между магистральной камерой 8 и золотниковой камерой 9, при взаимодействии плунжера 20 с подпружиненной подвижной перегородкой 4 и толкателем 23, опирающимся на клапан дополнительной разрядки 24.

При существенном перепаде давлений между магистральной камерой 8 и золотниковой камерой 9 деформация диафрагмы 5 при осевом перемещении подвижной перегородки 4 незначительна из-за минимального зазора, образованного корпусом 1 магистральной части и одним из прижимных дисков 6 или 7 (фиг. 5). Обеспечена максимальная поддерживающая функция поверхности рабочей области 28 диафрагмы 5 с одной стороны - соответствующей сферической поверхностью 34, 35 одного из прижимных дисков 6 или 7, с другой стороны - соответствующей сферической поверхностью 36, 37 одной из стенок корпуса 1.

Минимальный зазор, а также минимальный радиус скругления одного из прижимных дисков 6 или 7 позволяют поддерживать рабочую область 28 диафрагмы 5 в зоне допустимых напряжений и деформаций, (фиг. 5).

Причем утолщение 32 диафрагмы 5 при взаимодействии с соответствующей сферической поверхностью 34, 35 одного из прижимных дисков 6 или 7 - с одной стороны, и с соответствующей сферической поверхностью 36, 37 одной из стенок корпуса 1 - с другой стороны дополнительно обеспечивает устойчивость к нагрузкам работающей магистральной части воздухораспределителя. Вместе с тем остальная часть рабочей области 28 из-за меньшей толщины остается более эластичной и восприимчивой к перепадам давления.

При этом переход поверхности утолщения 32 к поверхностям рабочей области 28 диафрагмы 5, который выполнен скругленным с плавным изменением толщины диафрагмы 5 в поперечном сечении, позволяет исключить концентрацию опасных напряжений в месте перехода рабочей области 28 диафрагмы 5, что не вызывает остаточных изменений в свойствах и структуре материала диафрагмы 5.

Благодаря предложенной конструкции, повышается надежность магистральной части воздухораспределителя с сохранением эффективности срабатывания магистральной части воздухораспределителя при возникновении разницы давления между золотниковой и магистральной камерами, а также увеличивается эксплуатационный ресурс.

Изобретение относится к области железнодорожного транспорта, в частности к магистральной части воздухораспределителя тормозной системы. Магистральная часть воздухораспределителя включает размещенную в корпусе подпружиненную подвижную перегородку, выполненную в виде закрепленной в корпусе упругой диафрагмы в виде диска с центральным отверстием и рабочей областью, зафиксированную между двумя жестко связанными прижимными дисками, герметично разделяющую магистральную и золотниковую камеры, плунжер, взаимодействующий с подпружиненной подвижной перегородкой и толкателем, опирающимся на клапан дополнительной разрядки тормозной магистрали. Зазор, образованный корпусом магистральной части и прижимными дисками в одном из крайних положений подвижной перегородки, выбран минимальным, достаточным для обеспечения свободного осевого перемещения подвижной перегородки в рабочей полости корпуса магистральной части. Радиус скругления поверхности каждого прижимного диска, взаимодействующей с поверхностью рабочей области диафрагмы, выполнен с обеспечением максимальной площади контакта поверхности рабочей области диафрагмы с диском. Достигается повышение надежности и эксплуатационного ресурса. 9 з.п. ф-лы, 5 ил.

1. Магистральная часть воздухораспределителя тормозной системы подвижного состава, включающая размещенную в корпусе подпружиненную подвижную перегородку, выполненную в виде закрепленной в корпусе упругой диафрагмы в виде диска с центральным отверстием и рабочей областью, зафиксированной между двумя жестко связанными прижимными дисками, герметично разделяющую магистральную и золотниковую камеры, плунжер, взаимодействующий с подпружиненной подвижной перегородкой и толкателем, опирающимся на клапан дополнительной разрядки тормозной магистрали, отличающаяся тем, что зазор, образованный корпусом магистральной части и прижимными дисками в одном из крайних положений подвижной перегородки, выбран минимальным, достаточным для обеспечения свободного осевого перемещения подвижной перегородки в рабочей полости корпуса магистральной части, а радиус скругления поверхности каждого прижимного диска, взаимодействующей с поверхностью рабочей области диафрагмы, выполнен с обеспечением максимальной площади контакта поверхности рабочей области диафрагмы с диском.

2. Магистральная часть воздухораспределителя по п. 1, отличающаяся тем, что величина зазора меньше толщины рабочей области диафрагмы, перекрывающей зазор при перепаде давлений.

3. Магистральная часть воздухораспределителя по п. 1, отличающаяся тем, что диафрагма выполнена с кольцевым утолщением рабочей области в месте взаимодействия ее поверхности с соответствующей сферической поверхностью одного из прижимных дисков - с одной стороны, и с соответствующей сферической поверхностью одной из стенок корпуса - с другой стороны.

4. Магистральная часть воздухораспределителя по п. 1, отличающаяся тем, что диафрагма выполнена с кольцевым утолщением в ее центральной части.

5. Магистральная часть воздухораспределителя по п. 3 или 4, отличающаяся тем, что утолщение рабочей области диафрагмы выполнено переменной величины в поперечном сечении, плавно изменяемой в радиальном направлении.

6. Магистральная часть воздухораспределителя по п. 1, отличающаяся тем, что диафрагма выполнена с кольцевыми кромками по внутреннему и внешнему ее контурам.

7. Магистральная часть воздухораспределителя по п. 6, отличающаяся тем, что кольцевые кромки имеют выступающую часть со скругленным абрисом в поперечном сечении на одной стороне диафрагмы и выступы треугольной формы на другой ее стороне, а переход поверхности выступающей части кромки к поверхности рабочей области диафрагмы выполнен скругленным с плавным изменением толщины диафрагмы в поперечном сечении.

8. Магистральная часть воздухораспределителя по п. 1, отличающаяся тем, что прижимной диск со стороны магистральной камеры имеет хвостовик, который выполнен в виде отдельной детали и закреплен на диске посредством резьбового соединения, при этом фиксация диафрагмы прижимными дисками обеспечивается накручиванием на внешнюю резьбу хвостовика резьбовой накидной гайки.

9. Магистральная часть воздухораспределителя по п. 4, отличающаяся тем, что поверхность одного из прижимных дисков, сопряженная с рабочей поверхностью диафрагмы, имеет открытую кольцевую канавку, при этом высота внутренней стенки кольцевой канавки должна быть не менее суммарной величины, включающей в себя высоту внешней стенки канавки и кольцевого утолщения центральной части диафрагмы в поперечном сечении, и не более высоты кольцевой кромки диафрагмы в поперечном сечении.

10. Магистральная часть воздухораспределителя по п. 1, отличающаяся тем, что диафрагма выполнена, например, из эластомерного компаунда на основе бутадиен-нитрильного каучука, устойчивого к изменению температуры в диапазоне от минус 60°С до плюс 80°С.

| КОЛЕННЫЙ МЕХАНИЗМ НРОТЕЗА БЕДРА | 0 |

|

SU164098A1 |

| ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2248284C1 |

| 0 |

|

SU152636A1 | |

| В.И | |||

| Крылов и др | |||

| Тормозное оборудование железнодорожного подвижного состава | |||

| Справочник, М.: Транспорт, 1989, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| DE 19728154 A1, 07.01.1999. | |||

Авторы

Даты

2019-04-09—Публикация

2018-01-12—Подача