Газохимический комплекс, обеспечивающий переработку природных углеводородных газов различных месторождений, может быть использован в газовой промышленности в условиях ее интенсивного развития.

Известно большое число патентов, защищающих кластеры переработки природных углеводородных газов, направленные, преимущественно, на решение частных задач без обеспечения комплексного урегулирования проблемы эффективного использования компонентов, входящих в состав природных углеводородных газов.

Известна установка переработки углеводородного газа, содержащая блок охлаждения газа и выделения нестабильного конденсата с выходом подготовленного газа, узел выделения широкой фракции легких углеводородов, включающий ректификационную колонну с подогревателем в нижней части, снабженную выходами широкой фракции легких углеводородов и газа, выход широкой фракции легких углеводородов из ректификационной колонны соединен с объектом потребителя и/или объектами технологического процесса, дожимную компрессорную станцию, запорную и/или запорно-регулировочную арматуру, при этом установка снабжена дополнительной ректификационной колонной, обеспечивающей качество товарных продуктов - пропана автомобильного или пропан-бутана автомобильного, а также авиационного сконденсированного топлива (патент на полезную модель RU №116980 U1, МПК, F25J 3/02, заявлен 11.01.2012 г., опубликован 10.06.2012 г.). Недостатками данной полезной модели являются:

- низкая калорийность получаемого отбензиненного газа, содержащего также неорганические примеси - воду, сероводород, диоксид углерода, азот - неизбежно присутствующие в исходном сырье;

- дополнительные затраты на транспортировку отбензиненного газа потребителям из-за содержания неорганических примесей;

- наличие в получаемом отбензиненном газе значительного количества этана, который экономически целесообразно использовать в качестве газохимического сырья;

- подогрев низа ректификационных колонн, требующий наличия дополнительных источников тепла.

Известен также способ переработки углеводородных газов нефтяных и газоконденсатных месторождений, включающий промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из него сжиженных углеводородных газов (СУГ), очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов с разделением продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти (патент на изобретение RU №2435827 С1, МПК G10G 5/00, C10L 3/10, С07С 9/00, заявлен 15.11.2010 г., опубликован 10.12.2011 г.). Недостатками данного изобретения являются:

- низкая калорийность получаемого отбензиненного газа, содержащего значительное количество углеводородов С2-С5 с меньшей теплотворной способностью, чем метан;

- экономически нецелесообразное использование содержащихся в значительном количестве углеводородов С2-С5 в качестве компонентов отбензиненного газа, а не газохимического сырья;

- узкий ассортимент выпускаемой продукции, представленной отбензиненным газом и смесью жидких углеводородов;

- значительные энергозатраты на обеспечение работы фракционирующего оборудования и компрессоров для производства СУГ.

Известен также газоперерабатывающий и газохимический комплекс, включающий газоперерабатывающий сектор, где в качестве сырья звена подготовки сырья подается природный углеводородный газ с получением очищенного и осушенного газа и кислого газа, направляемых, соответственно, в звено низкотемпературного фракционирования сырья и в звено получения элементарной серы, звена получения товарной метановой фракции (товарного газа) - метановая фракция со звена низкотемпературного фракционирования сырья с получением азота, гелиевого концентрата, направляемого на звено получения товарного гелия, и метановой фракции, звена получения суммы сжиженных углеводородных газов (СУГ) и пентан-гексановой фракции - ШФЛУ со звена низкотемпературного фракционирования сырья с получением пропановой, бутановой, изобутановой и пентан-гексановой фракции, пропан-бутана технического и автомобильного, сектор по сжижению природных газов, состоящий из звена сжижения товарной метановой фракции (товарного газа) и звена сжижения этановой фракции, газохимический сектор, в котором в качестве сырья звена получения этилена подается со звена низкотемпературного фракционирования сырья этановая фракция с получением этилена и водорода, звена получения пропилена - со звена получения суммы СУГ и пентан-гексановой фракции пропановая фракция, звена получения синтез-газа, метанола и высших спиртов, аммиака - со звеньев сжижения товарной метановой фракции, подготовки сырья, получения этилена и получения пропилена, соответственно, товарный газ, кислый газ и водород с получением метанола и аммиака, звена получения полимеров, сополимеров - из звеньев получения пропилена и получения этилена, соответственно, пропилен и частично этилен с получением полиэтилена, сополимера и полипропилена, звена получения этиленгликолей - со звена получения этилена оставшаяся часть этилена с получением моно-, ди- и триэтиленгликолей, сектор подготовки конденсата, в котором в качестве сырья звена стабилизации конденсата - нестабильный газоконденсат, звена получения моторных топлив - стабильный газоконденсат, пентан-гексановая фракция и водород, соответственно, со звеньев стабилизации газоконденсата, получения суммы СУГ и пентан-гексановой фракции, получения этилена и получения пропилена с получением высокооктанового автобензина, керосиновой и дизельной фракций, при этом отводимые предельные углеводородные газы со звена получения моторных топлив и газ стабилизации со звена стабилизации газоконденсата направляются в звено подготовки сырья (патент на изобретение RU №2570795 U1, МПК, C10G 5/00, B01D 53/00, B01D 61/00, С07С 7/00, F25J 3/00, заявлен 15.07.2014 г., опубликован 10.12.2015 г. ). Недостатками данного изобретения являются:

- негативное влияние на окружающую среду выделяемого в процессе подготовки природного углеводородного газа диоксида углерода, сбрасываемого в атмосферу без дополнительной переработки;

- использование в качестве компонентов моторных топлив выделенных пропана, бутана и пентан-гексановой фракции, которые экономически целесообразно использовать в качестве газохимического сырья;

- высокая концентрация производств газохимического сектора, редко встречающаяся на практике и требующая рассредоточения на несколько предприятий;

- потребность заводов, установок и аппаратов комплекса в подводе тепловой энергии с различными производственными параметрами, например, в водяном паре различного давления и температуры, что требует включения в состав комплекса дополнительных котельных.

Известен также газохимический комплекс, включающий газоперерабатывающий завод, газохимический завод, завод по производству метанола и минеральных удобрений и объединяющую заводы друг с другом газотранспортную сеть, на газоперерабатывающий завод подают природный углеводородный газ одного или нескольких месторождений газодобывающего региона с содержанием этана более 3-4% об., последовательно подвергающийся очистке от ртути и метанола, кислых примесей в виде H2S и СО2, осушке и низкотемпературному фракционированию с разделением на метан, этан и широкую фракцию легких углеводородов: метан после компримирования направляют в виде товарного топливного газа потребителям и/или на завод по сжижению природного газа, этан используют в качестве сырья установки пиролиза этана газохимического завода с получением этилена, подвергаемого полимеризации для получения полиэтилена, и метан-водородной фракции, разделяемой на метан и водород, а широкую фракцию легких углеводородов после предварительной очистки разделяют на пропан, используемый в качестве сырья установки дегидрирования пропана газохимического завода с получением пропилена, подвергаемого полимеризации для получения полипропилена, и метан-водородной фракции, разделяемой на метан и водород, товарные бутан и углеводороды С5 и выше в виде конденсата, выделенный на газоперерабатывающем заводе из природного углеводородного газа СО2 подают на установку синтеза карбамида завода по производству метанола и минеральных удобрений, часть выделенного на установках пиролиза этана и дегидрирования пропана газохимического завода водорода направляют на установку синтеза аммиака завода по производству метанола и минеральных удобрений с подачей полученного аммиака на установку синтеза карбамида, а другую часть - на установки получения полиэтилена и полипропилена после предварительной подготовки, выделенный на установках пиролиза этана и дегидрирования пропана газохимического завода метан объединяют с метаном газоперерабатывающего завода и после компримирования направляют в виде товарного топливного газа потребителям (патент на изобретение RU №2648077 С9, МПК B01D 53/00, заявлен 29.08.2017 г., опубликован 22.03.2018 г.). Основными недостатками данного изобретения являются:

- негативное влияние на окружающую среду диоксида углерода, выделяемого в атмосферу в ходе эксплуатации различных заводов газохимического комплекса, в частности, при работе сжигающих углеводородное топливо теплогенерирующих аппаратов таких, как реакционные печи установок пиролиза газохимического завода, газоперекачивающие агрегаты завода по сжижению природного газа и др., при этом газоперекачивающие агрегаты имеют низкую энергетическую эффективность, с коэффициентом полезного действия 32-36%;

- потребность заводов, установок и аппаратов комплекса в подводе тепловой энергии с различными производственными параметрами, например, в водяном паре различного давления и температуры, что требует включения в состав комплекса дополнительных котельных.

При создании изобретения была поставлена задача разработки высокоэффективного газохимического комплекса по переработке природных углеводородных газов одного или нескольких месторождений газодобывающего региона с выработкой максимально разнообразного ассортимента топливной, газохимической и химической товарной продукции при одновременном снижении загрязнения окружающей среды диоксидом углерода и дополнительном использовании внутренних энергоресурсов для получения водяного пара в качестве промышленного теплоносителя, покрывающего потребности комплекса и обеспечивающего тем самым экономию топливного природного газа.

Газохимический комплекс включает газоперерабатывающий завод, газохимический завод, завод по производству метанола и минеральных удобрений, завод по сжижению природного газа и объединяющую заводы друг с другом газотранспортную сеть, на газоперерабатывающий завод подают природный углеводородный газ одного или нескольких месторождений газодобывающего региона, последовательно подвергающийся очистке от ртути, метанола, кислых примесей в виде H2S и СО2, осушке и низкотемпературному фракционированию с разделением на метан, этан и широкую фракцию легких углеводородов (ШФЛУ), метан после компримирования направляют в виде товарного топливного газа потребителям и/или на завод по сжижению природного газа, этан используют в качестве сырья установки пиролиза этана газохимического завода с получением этилена и метановодородной фракции, а образующуюся ШФЛУ разделяют на пропан, бутан и товарные углеводороды С5 и выше в виде конденсата, причем пропан используют в качестве сырья установок пиролиза этана и/или дегидрирования пропана газохимического завода с получением этилена и/или пропилена и метановодородной фракции, на установке синтеза метанола завода по производству метанола и минеральных удобрений в качестве сырья используют выделенный на газоперерабатывающем заводе метан, и/или выделенный при очистке природного углеводородного газа на газоперерабатывающем заводе CO2, и/или выделенный из дымовых газов трубчатых печей установок газохимического завода СО2 и выделенную на установках пиролиза этана и/или пропана и/или дегидрирования пропана газохимического завода метановодородную фракцию, и/или извлеченный из метановодородной фракции водород, при этом на заводе по сжижению природного газа водяной пар, полученный путем рекуперации тепла дымовых газов газотурбинных приводов компрессоров, используют для покрытия потребностей в водяном паре собственных нужд завода по сжижению природного газа и/или подают на газоперерабатывающий завод, и/или на газохимический завод, и/или на завод по производству минеральных удобрений в период пусконаладочных работ и/или в период нормальной работы, а также на паровые приводы теплоэнергоцентрали для выработки электроэнергии и/или другим потребителям за пределами комплекса, причем получают водяной пар низкого давления (НД), и/или среднего давления (СД), и/или высокого давления (ВД).

Функционирование комплекса требует подачи значительного объема технологического водяного пара в нестационарном режиме, то есть в различные периоды времени потребность газохимического комплекса в водяном паре существенно меняется. Наличие в составе комплекса большого числа заводов и технологических установок приводит к тому, что часть установок работает в регламентном (нормальном) технологическом режиме, потребляя при этом постоянный расход водяного пара, часть установок находится в плановом текущем или капитальном ремонте, потребляя в основном пар для пропарки оборудования, а часть установок (вводимых в эксплуатацию после ремонта или дополнительно построенных на комплексе для расширения ассортимента выпускаемой продукции или повышения ее качества) функционирует в пусковом режиме, когда возрастает временная потребность в подаче водяного пара со стороны (например, при запуске в эксплуатацию печи на установку пиролиза этана необходимо временно подавать со стороны водяной пар на смешение с этаном для подавления смолообразования в реакционном змеевике печи пиролиза). Производство водяного пара путем рекуперации тепла дымовых газов газотурбинных приводов компрессоров позволяет, с одной стороны, обеспечить гибкость формирования расходов водяного пара за счет большого числа газотурбинных приводов компрессоров как на заводе по сжижению природного газа, так и на газоперерабатывающем заводе, а с другой стороны - повысить коэффициент полезного действия газотурбинных приводов компрессоров. Наличие на заводе по сжижению природного газа большого числа мощных газотурбинных приводов компрессоров позволяет получать водяной пар высокого, среднего или низкого давления для подачи на различные технологические установки заводов газохимического комплекса.

Полученный на заводе по сжижению природного газа водяной пар ВД подают на установку осушки природного углеводородного газа и/или установку очистки ШФЛУ и/или газофракционирующую установку газоперерабатывающего завода в качестве теплоносителя для осуществления процессов регенерации адсорбентов и других нужд.

Полученный на заводе по сжижению природного газа водяной пар ВД подают на паровые турбины компрессоров и/или на паровые приводы насосов установки пиролиза этана газохимического завода в период пусконаладочных работ и/или в период нормальной работы.

Полученный на заводе по сжижению природного газа водяной пар ВД, и/или СД, и/или НД подают на установку подготовки сырья полимеризации и на установку получения полиэтилена газохимического завода, в частности в блок грануляции полимеров и в блок дегазации полимеров - в период нормальной работы установки, а в реактор - в период пусконаладочных работ.

Полученный на заводе по сжижению природного газа водяной пар ВД и/или СД и/или НД подают на установку дегидрирования пропана и/или установку получения полипропилена газохимического завода в период пусконаладочных работ и/или в период нормальной работы, в частности водяной пар ВД подают на паровые турбины компрессоров установки дегидрирования пропана газохимического завода в период пусконаладочных работ и в период нормальной работы установки, а водяной пар ВД, и/или СД, и/или НД подают на установку подготовки сырья полимеризации и на установку получения полипропилена газохимического завода, в частности, в блок грануляции полимеров и в блок дегазации полимеров - в период нормальной работы установки, а в реактор - в период пусконаладочных работ.

Полученный на заводе по сжижению природного газа водяной пар ВД и/или СД и/или НД подают на установку получения линейных альфа-олефинов газохимического завода к ребойлерам ректификационных колонн и для иных технологических нужд.

Полученный на заводе по сжижению природного газа водяной пар СД и/или НД подают на завод по производству метанола и минеральных удобрений для нужд отопления в период зимней эксплуатации завода.

На газоперерабатывающем заводе также получают водяной пар ВД и/или СД и/или НД.

Полученный на заводе по сжижению природного газа и/или на газоперерабатывающем заводе водяной пар ВД, и/или СД, и/или НД подают потребителям за границы комплекса.

В период пиковых потребностей в водяном паре одновременно осуществляют подачу водяного пара с завода по сжижению природного газа и/или с газоперерабатывающего завода, а также с котельных установок или с теплоэнергоцентрали, входящей в состав комплекса или находящейся за его границами.

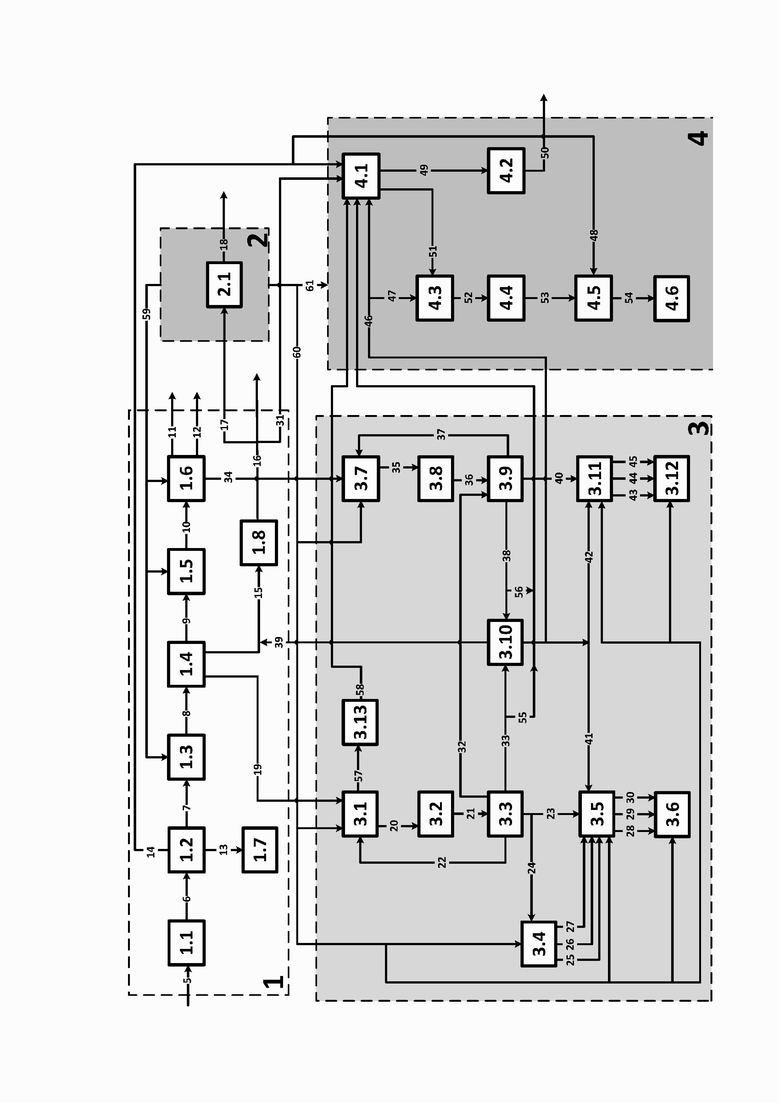

На чертеже представлена принципиальная схема одного из возможных вариантов реализации заявляемого газохимического комплекса с использованием следующих обозначений:

1 - газоперерабатывающий завод;

2 - завод по сжижению природного газа;

3 - газохимический завод;

4 - завод по производству метанола и минеральных удобрений;

1.1 - установка очистки природного углеводородного газа от ртути и метанола;

1.2 - установка аминовой очистки природного углеводородного газа от кислых примесей;

1.3 - установка осушки природного углеводородного газа;

1.4 - установка низкотемпературного фракционирования природного углеводородного газа;

1.5 - установка очистки широкой фракции легких углеводородов (далее ШФЛУ);

1.6 - газофракционирующая установка (далее ГФУ);

1.7 - установка Клауса;

1.8 - дожимная компрессорная станция;

2.1 - установка сжижения природного газа;

3.1 - установка пиролиза этана;

3.2, 3.8 - установка компримирования и очистки пирогаза;

3.3, 3.9 - установка разделения пирогаза;

3.4 - установка получения линейных альфа-олефинов;

3.5, 3.11 - установка подготовки сырья полимеризации;

3.6 - установка получения полиэтилена (далее ПЭ);

3.7 - установка дегидрирования пропана;

3.10 - установка короткоцикловой адсорбции;

3.12 - установка получения полипропилена (далее ПП);

3.13 - установка очистки дымовых газов от СО2;

4.1 - установка синтеза метанола;

4.2 - установка выделения и очистки метанола;

4.3 - установка метанирования;

4.4 - установка синтеза аммиака;

4.5 - установка синтеза карбамида;

4.6 - установка гранулирования, хранения и отгрузки;

5-61 - трубопроводы.

Заявляемый газохимический комплекс согласно приведенной на чертеже принципиальной схеме функционирует следующим образом.

Природный углеводородный газ одного или нескольких месторождений газодобывающего региона подают на газоперерабатывающий завод 1 с последовательным прохождением по трубопроводу 5 установки очистки природного углеводородного газа от ртути и метанола 1.1, по трубопроводу 6 - установки аминовой очистки природного углеводородного газа от кислых примесей 1.2 с удалением H2S и CO2 с помощью аминового абсорбента и по трубопроводу 7 - установки осушки природного углеводородного газа 1.3. Далее очищенный от нежелательных примесей и осушенный природный углеводородный газ по трубопроводу 8 подают на установку низкотемпературного фракционирования природного углеводородного газа 1.4, где его разделяют на метан, отводимый по трубопроводу 15 на дожимную компрессорную станцию 1.8 для дальнейшего направления в виде товарного топливного газа потребителям по трубопроводу 16; этан, отводимый по трубопроводу 19 на газохимический завод 3 для последующего передела, и ШФЛУ, направляемую по трубопроводу 9 на установку очистки ШФЛУ 1.5, а затем по трубопроводу 10 - на ГФУ 1.6, где очищенную ШФЛУ разделяют на пропан, отводимый по трубопроводу 34 на газохимический завод 3 для последующего передела, товарные бутан и углеводороды С5 и выше в виде конденсата, направляемые потребителям по трубопроводам 11 и 12, соответственно. Выделенный на установке очистки природного углеводородного газа от ртути и метанола 1.1 метанол подают в качестве дополнительного источника сырья на установку выделения и очистки метанола 4.2 завода по производству метанола и минеральных удобрений 4 (на схеме не указано). Выделенные на установке аминовой очистки природного углеводородного газа от кислых примесей 1.2 примеси перерабатывают следующим образом: H2S по трубопроводу 13 поступает на установку Клауса 1.7 для производства элементарной серы, а CO2 по трубопроводу 14 поступает в качестве сырья на установку синтеза метанола 4.1 завода по производству метанола и минеральных удобрений 4. Часть товарного топливного газа, направляемого с газоперерабатывающего завода 1 потребителям по трубопроводу 16, поступает по трубопроводу 17 на завод по сжижению природного газа 2, включающий, помимо ключевой установки сжижения природного газа 2.1, установки предварительной подготовки природного газа, а также резервуары для хранения сжиженного природного газа (на схеме не указаны), откуда по трубопроводу 18 сжиженный природный газ отгружается на транспортные танкеры-газовозы. Выделенный на установке низкотемпературного фракционирования природного углеводородного газа 1.4 газоперерабатывающего завода 1 этан поступает в качестве сырья по трубопроводу 19 на установку пиролиза этана 3.1 газохимического завода 3, где после предварительной очистки подвергается пиролизу с получением пирогаза, содержащего целевой продукт - этилен и другие нежелательные продукты, например, водяной пар, примеси метана и более тяжелых углеводородов. При этом дымовые газы трубчатых печей установки пиролиза этана 3.1 газохимического завода 3 по трубопроводу 57 поступают на установку очистки дымовых газов от CO2 3.13 газохимического завода 3, откуда выделенный CO2 по трубопроводу 58 подается на установку синтеза метанола 4.1 завода по производству метанола и минеральных удобрений 4. Полученный пирогаз подают сначала по трубопроводу 20 на установку компримирования и очистки пирогаза 3.2, где отделяют нежелательные примеси, а затем - по трубопроводу 21 на установку разделения пирогаза 3.3, где посредством фракционирования происходит отделение от этилена метановодородной фракции, отводимой по трубопроводу 33 на установку коротко цикловой адсорбции 3.10 для разделения на метан и водород и по трубопроводу 55 на установку синтеза метанола 4.1 завода по производству метанола и минеральных удобрений 4, этана, отводимого по трубопроводу 22 в качестве рецикла на установку пиролиза этана 3.1 для смешения с сырьевым потоком, и пропан-пропиленовой фракции, отводимой по трубопроводу 32 на смешение с пирогазом, полученным на установке дегидрирования пропана 3.7, для дальнейшего компримирования и очистки. Выделенный на установке разделения пирогаза 3.3 этилен по трубопроводу 23 поступает на установку подготовки сырья полимеризации 3.5, при этом часть этилена может быть направлена по трубопроводу 24 на установку получения линейных альфа-олефинов 3.4, где посредством олигомеризации этилена получают линейные альфа-олефины с разными длинами цепочек непредельных углеводородов: С4, С6 и С8, которые по трубопроводам 25, 26 и 27, соответственно, подаются на установку подготовки сырья полимеризации 3.5. После концентрирования сырья полимеризации с добавлением инициаторов, стабилизаторов и других реагентов на установке подготовки сырья полимеризации 3.5 подготовленная реакционная смесь по трубопроводам 28, 29 и 30 поступает на установку получения ПЭ 3.6, при этом полученные сорта ПЭ далее подвергаются обработке и грануляции для производства товарной продукции, направляемой потребителям. Выделенный на ГФУ 1.6 газоперерабатывающего завода 1 пропан поступает в качестве сырья по трубопроводу 34 на установку дегидрирования пропана 3.7 газохимического завода 3, где после предварительной очистки подвергается дегидрированию с получением пирогаза, содержащего целевой продукт - пропилен и другие побочные продукты, например, водород, метан, примеси более тяжелых углеводородов и т.д. Полученный пирогаз подают сначала по трубопроводу 35 на установку компримирования и очистки пирогаза 3.8, где отделяют нежелательные примеси, а затем - по трубопроводу 36 совместно с пропан-пропиленовой фракцией, поступающей с установки разделения пирогаза 3.3 по трубопроводу 32, на установку разделения пирогаза 3.9, где посредством фракционирования происходит отделение от пропилена метановодородной фракции, отводимой по трубопроводу 38 на установку короткоцикловой адсорбции 3.10 для разделения на метан и водород и по трубопроводу 56 на установку синтеза метанола 4.1 завода по производству метанола и минеральных удобрений 4, и пропана, отводимого по трубопроводу 37 в качестве рецикла на установку дегидрирования пропана 3.7 для смешения с сырьевым потоком. Выделенный на установке разделения пирогаза 3.9 пропилен по трубопроводу 40 поступает на установку подготовки сырья полимеризации 3.11. После концентрирования сырья полимеризации с добавлением инициаторов, стабилизаторов и других реагентов на установке подготовки сырья полимеризации 3.11 подготовленная реакционная смесь по трубопроводам 43, 44 и 45 поступает на установку получения ПП 3.12, при этом полученные сорта ПП далее подвергаются обработке и грануляции для производства товарной продукции, направляемой потребителям. Разделенные на установке короткоцикловой адсорбции 3.10 газохимического завода 3 метан и водород используют следующим образом: метан по трубопроводу 39 отправляют на смешение с метаном, выделенным на установке низкотемпературного фракционирования природного углеводородного газа 1.4 и поступающим по трубопроводу 15 на дожимную компрессорную станцию 1.8, для дальнейшего направления в виде товарного топливного газа потребителям по трубопроводу 16 и/или подают по трубопроводу 31 непосредственно на установку синтеза метанола 4.1 завода по производству метанола и минеральных удобрений 4, а водород разделяют между трубопроводами 41 и 42 для подачи на установки подготовки сырья полимеризации 3.5 и 3.11, соответственно, газохимического завода 3 и трубопроводами 46 и 47 для подачи в качестве сырья на установку синтеза метанола 4.1 и установку метанирования 4.3, соответственно, завода по производству метанола и минеральных удобрений 4. Выделенный на установке аминовой очистки природного углеводородного газа от кислых примесей 1.2 газоперерабатывающего завода 1 СО2 по трубопроводу 14 поступает в качестве сырья на установку синтеза метанола 4.1 завода по производству метанола и минеральных удобрений 4, при этом часть СО2 может быть направлена по трубопроводу 48 на установку синтеза карбамида 4.5. На установке получения синтеза метанола 4.1 получают метиловый спирт-сырец, который по трубопроводу 49 следует на установку выделения и очистки метанола 4.2, осуществляемую посредством проведения ректификации для получения товарного метанола, отводимого по трубопроводу 50 на налив в тару для последующей отправки потребителям. Избыток непрореагировавшего синтез-газа по трубопроводу 51 подают на установку метанирования 4.3 для объединения с дополнительным количеством водорода, поступающего по трубопроводу 47 с установки короткоцикловой адсорбции 3.10 газохимического завода 3, и их реакционного взаимодействия. Реакционная смесь по трубопроводу 52 поступает на установку синтеза аммиака 4.4, сырьем для которой выступают избыток водорода реакционной смеси после установки метанирования 4.3 и азот (на схеме не указан). Полученный на установке синтеза аммиака 4.4 аммиак используют далее в качестве компонента сырья, подаваемого по трубопроводу 53, на установке синтеза карбамида 4.5, куда также в качестве второго компонента сырья направляют по трубопроводу 48 СО2, поступающий по трубопроводу 14 с установки аминовой очистки природного углеводородного газа от кислых примесей 1.2 газоперерабатывающего завода 1. Образовавшийся карбамид по трубопроводу 54 отводят на установку гранулирования хранения и отгрузки 4.6 для производства конечного товарного продукта.

Вырабатываемый путем рекуперации тепла дымовых газов газотурбинных приводов компрессоров на заводе по сжижению природного газа 2 водяной пар, кроме использования на собственные нужды, подают по трубопроводу 59 на газоперерабатывающий завод 1 с распределением между установкой осушки природного углеводородного газа 1.3, установкой очистки ШФЛУ 1.5 и ГФУ 1.6, по трубопроводу 60 на газохимический завод 3 с распределением между установкой пиролиза этана 3.1, установкой получения линейных альфа-олефинов 3.4, установкой получения ПЭ 3.6, установкой дегидрирования пропана 3.7, установкой получения ПП 3.12 и установками подготовки сырья полимеризации 3.5 и 3.11, а также по трубопроводу 61 на завод по производству метанола и минеральных удобрений 4 для нужд отопления в период зимней эксплуатации завода.

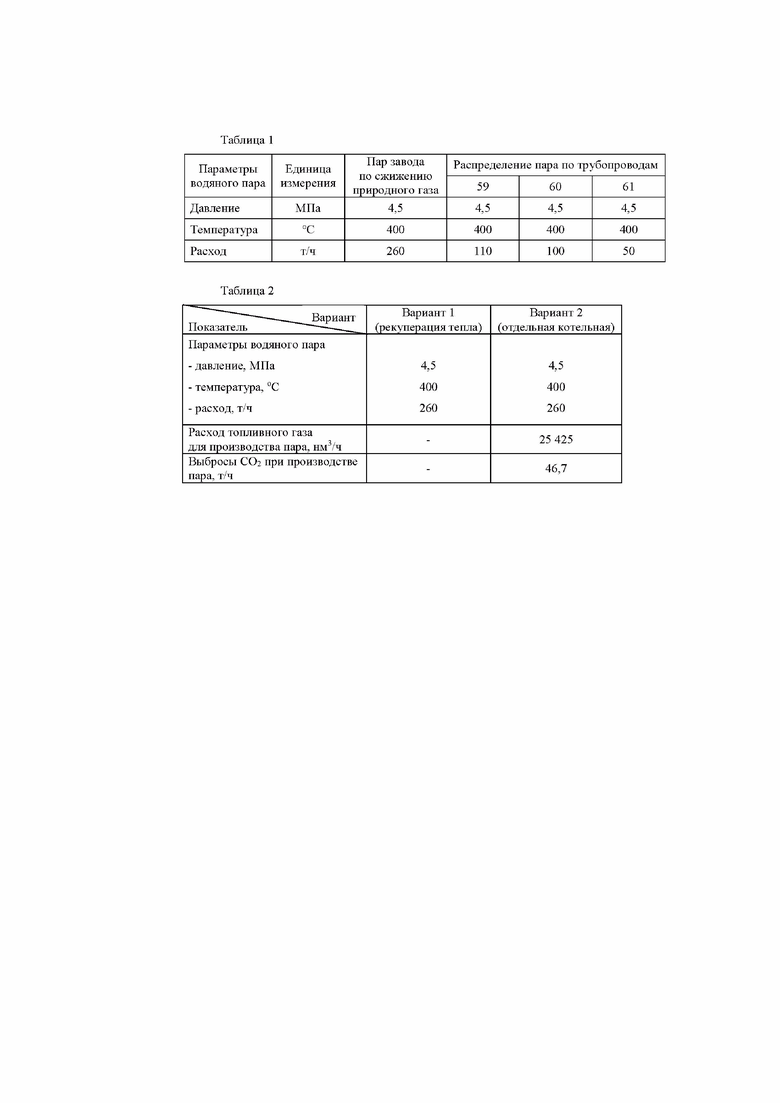

На основе расчетов теплопереноса от горячих отработавших газов к испаряющейся воде с получением водяного пара высокого давления определено, что на заводе по сжижению природного газа 2 путем рекуперации тепла дымовых газов газотурбинных приводов компрессоров может быть произведено 260 т/ч водяного пара, который подают по трубопроводам 59, 60, 61 в количествах 110, 100 и 50 т/ч, соответственно, на газоперерабатывающий завод 1, газохимический завод 3 и завод по производству метанола и минеральных удобрений 4, полностью обеспечивая потребность технологических установок этих заводов в водяном паре в качестве теплоносителя при режиме нормальной эксплуатации в зимний период (таблица 1).

Выполнено сравнение затрат на получение водяного пара высокого давления в количестве 260 т/ч на заводе по сжижению природного газа 2 путем рекуперации тепла дымовых газов газотурбинных приводов компрессоров (вариант 1) и на специально построенной котельной установке такой же производительности по пару (вариант 2) без учета капитальных затрат на сооружение системы рекуперативного теплообмена и котельной установки (таблица 2). Для производства 260 т/ч водяного пара в отдельной котельной придется сжигать около 25,5 тыс. м3/ч топливного природного газа, создавая при этом дополнительную техногенную нагрузку на окружающую среду за счет выбросов 46,7 т/ч СО2. При средней цене топливного природного газа в 2018 г. 4800 руб./1000 м3 дополнительные затраты только на топливо при выработке водяного пара в отдельной котельной составят около 979 млн. руб./год.

Таким образом, заявляемое изобретение решает поставленную задачу разработки высокоэффективного газохимического комплекса по переработке природных углеводородных газов одного или нескольких месторождений газодобывающего региона с выработкой максимально разнообразного ассортимента топливной, газохимической и химической товарной продукции при одновременном снижении загрязнения окружающей среды диоксидом углерода и дополнительном использовании внутренних энергоресурсов для получения водяного пара в качестве промышленного теплоносителя, покрывающего потребности комплекса и обеспечивающего тем самым экономию топливного природного газа.

Газохимический комплекс, обеспечивающий переработку природных углеводородных газов различных месторождений, может быть использован в газовой промышленности в условиях ее интенсивного развития. Комплекс включает газоперерабатывающий завод, газохимический завод, завод по производству метанола и минеральных удобрений, завод по сжижению природного газа и объединяющую заводы друг с другом газотранспортную сеть, на газоперерабатывающий завод подают природный углеводородный газ одного или нескольких месторождений газодобывающего региона, последовательно подвергающийся очистке от ртути, метанола, кислых примесей в виде H2S и СО2, осушке и низкотемпературному фракционированию с разделением на метан, этан и широкую фракцию легких углеводородов (ШФЛУ), причем на заводе по сжижению природного газа водяной пар, полученный путем рекуперации тепла дымовых газов газотурбинных приводов компрессоров, используют для покрытия потребностей в водяном паре собственных нужд завода по сжижению природного газа и/или подают на газоперерабатывающий завод и/или на газохимический завод, и/или на завод по производству минеральных удобрений в период пусконаладочных работ, и/или в период нормальной работы, а также на паровые приводы теплоэнергоцентрали для выработки электроэнергии и/или другим потребителям за пределами комплекса, при этом получают водяной пар низкого давления (НД) и/или среднего давления (СД), и/или высокого давления (ВД). Изобретение позволяет использовать внутренние энергоресурсы для получения водяного пара в качестве промышленного теплоносителя, покрывающего потребности комплекса. 11 з.п. ф-лы, 1 ил., 2 табл.

1. Газохимический комплекс, включающий газоперерабатывающий завод, газохимический завод, завод по производству метанола и минеральных удобрений, завод по сжижению природного газа и объединяющую заводы друг с другом газотранспортную сеть, на газоперерабатывающий завод подают природный углеводородный газ одного или нескольких месторождений газодобывающего региона, последовательно подвергающийся очистке от ртути, метанола, кислых примесей в виде H2S и СО2, осушке и низкотемпературному фракционированию с разделением на метан, этан и широкую фракцию легких углеводородов (ШФЛУ), метан после компримирования направляют в виде товарного топливного газа потребителям и/или на завод по сжижению природного газа, этан используют в качестве сырья установки пиролиза этана газохимического завода с получением этилена и метановодородной фракции, а образующуюся ШФЛУ разделяют на пропан, бутан и товарные углеводороды С5 и выше в виде конденсата, причем пропан используют в качестве сырья установок пиролиза этана и/или дегидрирования пропана газохимического завода с получением этилена и/или пропилена и метановодородной фракции, на установке синтеза метанола завода по производству метанола и минеральных удобрений в качестве сырья используют выделенный на газоперерабатывающем заводе метан, и/или выделенный при очистке природного углеводородного газа на газоперерабатывающем заводе СО2, и/или выделенный из дымовых газов трубчатых печей установок газохимического завода СО2 и выделенную на установках пиролиза этана и/или пропана и/или дегидрирования пропана газохимического завода метановодородную фракцию и/или извлеченный из метановодородной фракции водород, отличающийся тем, что на заводе по сжижению природного газа водяной пар, полученный путем рекуперации тепла дымовых газов газотурбинных приводов компрессоров, используют для покрытия потребностей в водяном паре собственных нужд завода по сжижению природного газа и/или подают на газоперерабатывающий завод, и/или на газохимический завод, и/или на завод по производству минеральных удобрений в период пусконаладочных работ и/или в период нормальной работы, а также на паровые приводы теплоэнергоцентрали для выработки электроэнергии и/или другим потребителям за пределами комплекса, при этом получают водяной пар низкого давления (НД) и/или среднего давления (СД) и/или высокого давления (ВД).

2. Комплекс по п. 1, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар ВД подают на установку осушки природного углеводородного газа, и/или установку очистки ШФЛУ, и/или газофракционирующую установку газоперерабатывающего завода в качестве теплоносителя.

3. Комплекс по п. 1, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар ВД подают на паровые турбины компрессоров и/или на паровые приводы насосов установки пиролиза этана газохимического завода в период пусконаладочных работ и/или в период нормальной работы.

4. Комплекс по п. 1, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар ВД, и/или СД, и/или НД подают на установку подготовки сырья полимеризации и на установку получения полиэтилена газохимического завода, в частности в блок грануляции полимеров и в блок дегазации полимеров – в период нормальной работы установки, а в реактор – в период пусконаладочных работ.

5. Комплекс по п. 1, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар ВД, и/или СД, и/или НД подают на установку дегидрирования пропана и/или установку получения полипропилена газохимического завода в период пусконаладочных работ и/или в период нормальной работы.

6. Комплекс по п. 5, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар ВД подают на паровые турбины компрессоров установки дегидрирования пропана газохимического завода в период пусконаладочных работ и в период нормальной работы установки.

7. Комплекс по п. 5, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар ВД, и/или СД, и/или НД подают на установку подготовки сырья полимеризации и на установку получения полипропилена газохимического завода, в частности в блок грануляции полимеров и в блок дегазации полимеров – в период нормальной работы установки, а в реактор – в период пусконаладочных работ.

8. Комплекс по п. 1, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар ВД, и/или СД, и/или НД подают на установку получения линейных альфа-олефинов газохимического завода.

9. Комплекс по п. 1, отличающийся тем, что полученный на заводе по сжижению природного газа водяной пар СД и/или НД подают на завод по производству метанола и минеральных удобрений.

10. Комплекс по п. 1, отличающийся тем, что на газоперерабатывающем заводе получают водяной пар ВД, и/или СД, и/или НД.

11. Комплекс по п. 10, отличающийся тем, что полученный на заводе по сжижению природного газа и/или на газоперерабатывающем заводе водяной пар ВД, и/или СД, и/или НД подают потребителям за границы комплекса.

12. Комплекс по п. 10, отличающийся тем, что в период пиковых потребностей в водяном паре одновременно осуществляют подачу водяного пара с завода по сжижению природного газа и/или с газоперерабатывающего завода, а также с котельных установок или с теплоэнергоцентрали, входящей в состав комплекса или находящейся за его границами.

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| Нефтегазохимический кластер | 2017 |

|

RU2652028C1 |

| DE 102007047147 A1, 09.04.2009 | |||

| 0 |

|

SU91356A1 | |

Авторы

Даты

2019-10-08—Публикация

2019-03-15—Подача