Изобретение относится к термической обработке длинномерных тонкостенных деталей из легированных сталей в управляемом потоке воздуха и может быть использовано в машиностроительной и радиотехнической промышленности. Предлагаемый способ применим для длинномерных деталей с толщиной стенки до 10 мм.

К аналогам предлагаемого изобретения следует отнести «Способ правки стальных тонкостенных труб, совмещенный с закалкой» [1]. Способ включает в себя нагрев трубы, в нагретом состоянии проведение операции правки с помощью приспособлений и закалку сжатым воздухом. К недостаткам данного способа следует отнести:

- производящуюся поштучно закалку труб, что нерационально в условиях средне и крупносерийного производства;

- использование как минимум двух приспособлений для правки детали с момента выемки из печи замедляет ее скорость охлаждения, и вызывает эффект подстуживания перед процессом закалки, за счет этого снижается качество закалки;

- закалку сжатым воздухом, подаваемым на наружную часть трубы и способствующим рассеиванию выделившегося из разогретой трубы тепла в рабочее помещение, что ухудшает микроклимат цеха.

Поэтому, применение данного способа справедливо в случае, когда нет возможности производить нагрев труб в подвешенном вертикальном состоянии, чтобы исключить коробление, а также для труб, изготовленных из таких марок сталей, которые способны закаливаться на воздухе. Согласно [1] в данном случае охлаждение сжатым воздухом не является обязательной операцией.

Известна камера для закалки воздухом [2], состоящая из камеры охлаждения, и систем подачи сжатого воздуха, расположенных друг против друга, а также регулируемой системы вытяжной вентиляции, расположенной рядом с системой подачи сжатого воздуха. На закаливаемую деталь подается холодный сжатый воздух, при контакте с деталью разогревается и, впоследствии, удаляется из камеры в сопло вытяжной вентиляции.

К недостаткам данного аналога следует отнести то, что деталь охлаждается в горизонтальном положении, что вызовет ее коробление из-за неравномерного охлаждения, а также, ввиду особенностей конструкции - зональное охлаждение детали.

Общим недостатком аналогов следует считать то, что охлаждение обеспечивается за счет подачи воздуха на объект закалки. В данном случае неизбежны турбулентные потоки, за счет соприкосновения воздушного потока с обрабатываемой деталью, элементами конструкции, а также сопротивления воздуха при естественной конвекции. Турбулентность значительно снижает скорость охлаждения детали [3].

В качестве прототипа выбрано устройство для закалки в потоке воздуха [4], включающее в себя корпус, систему перемещения деталей внутрь корпуса, вентилятор для принудительной подачи воздуха, а также систему направляющих, обеспечивающих движение воздушного потока в направлении от края непосредственно к закаливаемым деталям.

Из материалов [4] следует, что система перемещения деталей в корпус представляет собой решетчатый поддон, перемещающийся на роликах. Наличие такого поддона внутри корпуса будет препятствовать ламинарному течению потока воздуха, проходящего через поддон, и способствовать образованию зон, не контактирующих с воздушным потоком.

В конструкции прототипа охлаждение деталей происходит за счет принудительного нагнетания воздуха в корпус.

Оба вышеперечисленных фактора способствуют образованию турбулентных потоков, в результате чего, будет снижаться скорость охлаждения деталей.

Техническим результатом предлагаемого изобретения является увеличение скорости охлаждения закаливаемых деталей. Дополнительным техническим результатом является упрощение конструкции устройства закалки, снижение стоимости устройства.

Технический результат достигается за счет того, что в прототип, содержащий замкнутый с четырех сторон корпус, внутрь которого помещается как минимум одна закаливаемая деталь, вентилятор, формирующий воздушный поток, протекающий сквозь корпус, направляющие воздушного потока, прикрепленные с внутренней стороны к боковым стенкам корпуса в нижней его части и отклоняющие воздушный поток в центральную часть корпуса, дополнительно введено система удержания как минимум одной закаливаемой детали в центральной части корпуса, вентиляционные отверстия в верхней части корпуса, к которым подведен герметичный вентиляционный канал, выходящий другим концом за пределы рабочего помещения, кроме того воздушный поток обеспечивается за счет вытяжной вентиляции.

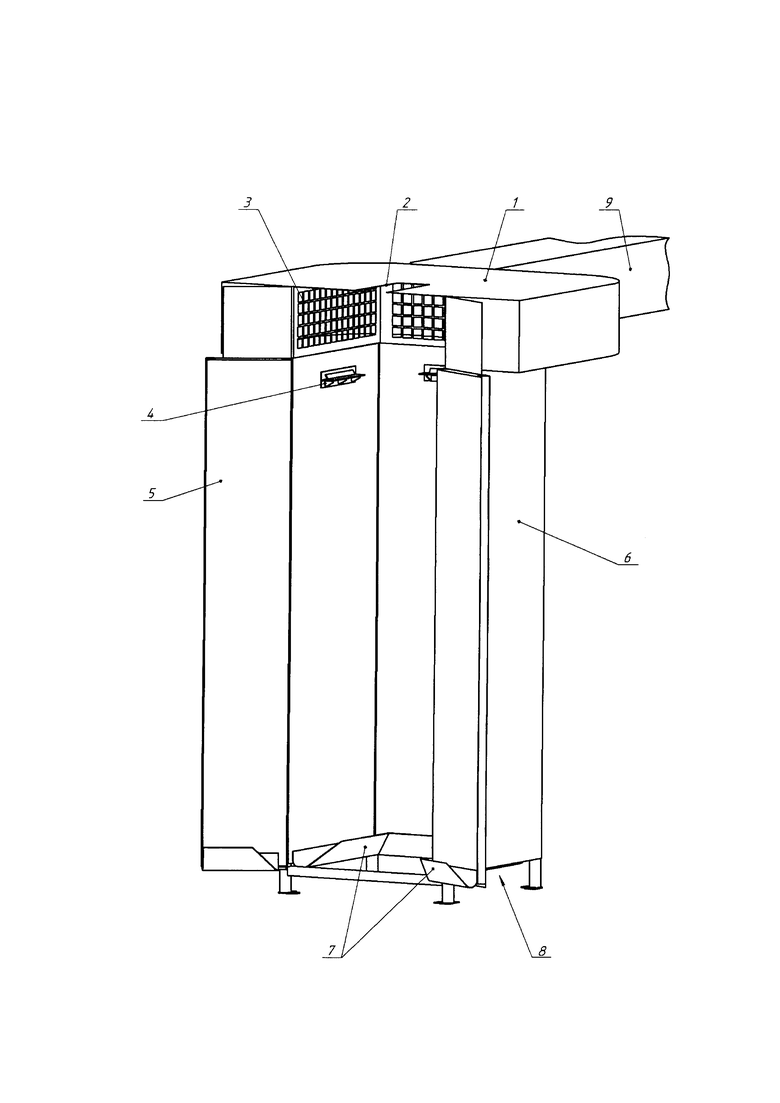

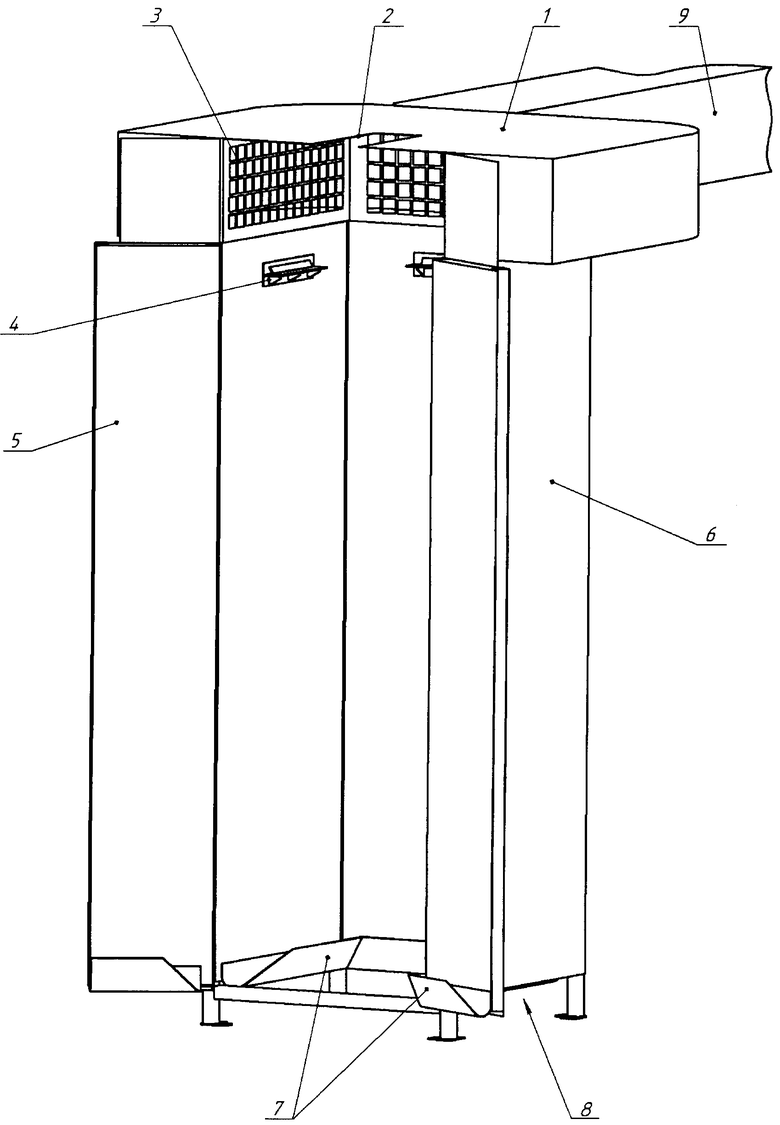

На фигуре 1 представлен эскиз предлагаемого устройства и применены следующие обозначения:

Устройство закалки включает в себя корпус 6, состоящий из трех вертикально расположенных стенок, дверцы 5 прикрепленные к стенкам корпуса 6, необходимые для установки и извлечения охлаждаемых деталей, система удержания, представляющей собой, например, полки 4, на которые устанавливается приспособление, с прикрепленными к ней закаливаемыми деталями. Полки 4 расположены на внутренних стенках корпуса 6 с трех сторон. Проемы для подачи воздуха 8 расположены в нижней части кабины. К нижней части стенок корпуса 6 и к дверцам 5 присоединены направляющие 7. В верхней части корпуса прикреплена система вытяжной вентиляции с вентиляционными отверстиями 3, которая укрывается крышкой 1 и люком 2.

Вытяжной вентилятор (не изображен на фигуре) располагается за пределами рабочего помещения и связан с предлагаемым устройством закалки вентиляционным каналом 9.

Поток воздуха обеспечиваются за счет П-образной вытяжной вентиляции, вентиляционные отверстия 3 которой расположены в верхней части кабины. Забор воздуха из кабины обеспечивается с трех сторон. С целью исключения забора воздуха извне, в верхней части кабины предусмотрена крышка 1 и люк 2 с затвором. Люк 2 необходим для перемещения, например, с помощью кран-балки садки. После отсоединения садки крюк отводится, и люк закрывается.

В нижней части кабины установлены направляющие воздушного потока 7 с целью направления потоков воздуха к садке. Для обеспечения притока холодного воздуха в кабину предусмотрены проемы 8, расположенные с четырех сторон.

Корпус устройства может быть выполнен, например, следующим образом. Корпус состоит из каркаса, обшитого во внутренней части листом из нержавеющей стали, а с наружи листом из углеродистой стали с последующей покраской. Между листами предусмотрена теплоизоляция. Необходимость применения коррозионностойкой стали обусловлено контактом внутренней части кабины с высокими температурами. Теплоизоляция обеспечивает тепловой барьер для исключения передачи тепла на наружные стенки, тем самым, исключая вероятность ожога персонала при касании кабины. С целью экономии наружные стенки обшиты листом из углеродистой стали. Для исключения коррозии сталь окрашивается термостойкой краской.

Устройство работает следующим образом. Включают вытяжной вентилятор, с производительностью не менее 0,4 м3/сек. Разогретые до температуры аустенизации длинномерные детали, вертикально подвешенные на консоль и формирующие тем самым садку, перемещают из шахтной печи через открытые дверцы 5 в центр корпуса 6 для охлаждения. Перемещение садки может быть осуществлено, например, с помощью кран-балки. Садку устанавливают в центре корпуса 6 с помощью системы удержания, представляющей собой, например, полки 4 на которые опирается консоль садки. После чего садку открепляют от кран-балки, закрывают люк 2 и дверцы 5. Время охлаждения садки, массой около 300 кг с температуры аустенизации до температуры производственного помещения не превышает 20-25 минут. Закрывание дверцы 5 и люка 2 обеспечивает необходимое направление потока воздуха, а также увеличивает его скорость.

Вытяжной вентилятор генерирует воздушный поток, который подается из проемов для подачи воздуха 8 внизу корпуса 6, затем отклоняется направляющими воздушного потока 7 в центральную часть корпуса 6, после чего устремляется непосредственно через детали вверх, плавно их обтекая и двигаясь вдоль них. В верхней части корпуса 6 воздушный поток засасывается в вентиляционные отверстия 3, расположенные по периметру трех сторон корпуса, 6 П-образно. После чего воздушный поток через герметичный вентиляционный канал 9 выводится вытяжным вентилятором за пределы рабочего помещения, отводя вместе с собой выделяемое садкой тепло. Причем, направление движения вытяжного потока воздуха совпадает с движением воздуха при естественной конвекции.

П-образное расположение вентиляционных отверстий и образование воздушного потока за счет вытяжной вентиляции обеспечивает его ламинарность, что способствует увеличению скорости охлаждения садки.

Организация движения потоков снизу вверх также увеличивает скорость охлаждения садки.

Высокие скорости продувки садки способствуют растворению в воздушном потоке и выводу за пределы зоны охлаждения максимального количества тепла, выделяемого разогретой деталью. При этом, удаляемый поток воздуха из кабины, в виду высокой скорости, не нагревается до критических температур, способствующих выводу из строя вытяжной вентиляции и травмированию персонала.

Перемещение садки в устройство способствует локализации выделяемого тепла, что благоприятно сказывается на микроклимате рабочего помещения, и, следовательно, на здоровье рабочего персонала.

В настоящее время кабина изготовлена и внедрена в производство.

Таким образом, за счет ламинарного относительно деталей движения потока воздуха увеличивается скорость охлаждения закаливаемых деталей. Исключение из конструкции решетчатого поддона позволило упростить конструкцию и снизить ее стоимость, а также убрать препятствие для ламинарного течения потока воздуха. Кроме того, локализация выделяемого тепла и перенос горячего воздуха за пределы рабочего помещения улучшило микроклимат рабочего помещения.

Список цитируемой литературы:

1. Патент на изобретение RU 2537981 С1 «Способ правки стальных тонкостенных труб, совмещенный с закалкой»;

2. Патент США на изобретение US 6074599 «Air quenching chamber» (Камера для закалки воздухом);

3. «Закалка в управляемом потоке масла - новый взгляд на привычные проблемы», В.Я. Сыропятов, Е.В. Ильичев, ж. «Оборудование и инструмент для профессионалов» №5, 2008 г;

4. Заявка на изобретение США US 20160362758 A1 «System and method for improving quench air flow» (Способ и устройство для улучшения закалки потоком воздухом).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ТОНКОСТЕННЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ СТАЛИ 12Х2НВФА В УПРАВЛЯЕМОМ ПОТОКЕ ВОЗДУХА | 2017 |

|

RU2655875C1 |

| Вентиляционная установка с рекуператором | 2023 |

|

RU2799154C1 |

| ОКРАСОЧНАЯ ВЕНТИЛИРУЕМАЯ КАМЕРА | 2000 |

|

RU2188985C2 |

| Устройство для электрорентгенографии | 1980 |

|

SU931166A1 |

| ОКРАСОЧНАЯ КАМЕРА | 1999 |

|

RU2161074C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПОТОКА ВОЗДУХА | 2022 |

|

RU2783584C1 |

| Очистительно-оздоровительная баня | 2019 |

|

RU2726005C1 |

| Устройство для обработки воздуха в кузове транспортного средства | 1978 |

|

SU887276A2 |

| СИСТЕМА ВЕНТИЛЯЦИИ СКАТНОЙ КРЫШИ | 2012 |

|

RU2509847C2 |

| ДЕЦЕНТРАЛИЗОВАННАЯ ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННАЯ СИСТЕМА ДЛЯ ЖИВОТНОВОДЧЕСКИХ ПОМЕЩЕНИЙ | 2015 |

|

RU2600923C1 |

Изобретение относится к устройствам для закалки тонкостенных длинномерных деталей из легированной стали в управляемом потоке воздуха. Устройство содержит замкнутый с четырех сторон корпус, выполненный с возможностью размещения внутри него по меньшей мере одной закаливаемой детали, вентилятор, формирующий протекающий сквозь корпус воздушный поток, направляющие воздушного потока, прикрепленные с внутренней стороны к боковым стенкам корпуса в нижней его части и отклоняющие воздушный поток в центральную часть корпуса. Устройство снабжено системой удержания по меньшей мере одной закаливаемой детали, расположенной в центральной части корпуса. В верхней части корпуса по периметру трех его сторон выполнены вентиляционные отверстия, к которым одним концом подведен герметичный вентиляционный канал, выходящий другим концом за пределы рабочего помещения, обеспечивающий вывод воздушного потока за счет вытяжной вентиляции, на четвертой стороне корпуса по всей ее высоте выполнены дверцы. С четырех сторон в нижней части корпуса выполнены проемы для подачи воздуха, а в верхней части устройства - крышка и люк с затвором. Технический результат заключается в увеличении скорости охлаждения закаливаемых деталей. 2 з.п.ф-лы, 1 ил.

1. Устройство для закалки тонкостенных длинномерных деталей из легированной стали в управляемом потоке воздуха, содержащее замкнутый с четырех сторон корпус, выполненный с возможностью размещения внутри него по меньшей мере одной закаливаемой детали, вентилятор, формирующий протекающий сквозь корпус воздушный поток, направляющие воздушного потока, прикрепленные с внутренней стороны к боковым стенкам корпуса в нижней его части и отклоняющие воздушный поток в центральную часть корпуса, отличающееся тем, что оно снабжено системой удержания по меньшей мере одной закаливаемой детали, расположенной в центральной части корпуса, при этом в верхней части корпуса по периметру трех его сторон выполнены вентиляционные отверстия, к которым одним концом подведен герметичный вентиляционный канал, выходящий другим концом за пределы рабочего помещения, обеспечивающий вывод воздушного потока за счет вытяжной вентиляции, на четвертой стороне корпуса по всей ее высоте выполнены дверцы, при этом с четырех сторон в нижней части корпуса выполнены проемы для подачи воздуха, а в верхней части устройства - крышка и люк с затвором.

2. Устройство по п. 1, отличающееся тем, что система удержания выполнена в виде расположенных на боковых стенках корпуса полок, на которых устанавливается садка.

3. Устройство по п. 1, отличающееся тем, что для приподнятия корпуса над поверхностью пола он установлен на ножки.

| US 20160362758 A1, 15.12.2016 | |||

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС В РУЛОНАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2292402C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ОТЛИВОК | 0 |

|

SU353982A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ (ВАРИАНТЫ), СПОСОБ ОХЛАЖДЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ | 2004 |

|

RU2304173C2 |

| Устройство синхронизации импульсов | 1988 |

|

SU1531185A1 |

| JP 2008069432 A, 27.03.2008. | |||

Авторы

Даты

2019-04-22—Публикация

2017-12-27—Подача