Изобретение относится к металлургии, в частности к коррозионно-стойким жаропрочным сплавам для деталей горячего тракта газотурбинных двигателей и установок, длительно работающих в агрессивных средах при температурах 750-1000°С.

Известен жаропрочный сплав на основе кобальта следующего химического состава, масс. %:

(Суперсплавы II: Жаропрочные материалы для аэрокосмических и промышленных энергоустановок, книга 2, Москва, Металлургия, 1995, с. 354).

Сплав имеет невысокие характеристики длительной прочности при рабочих температурах 750-1000°С и пониженную коррозионную стойкость.

Известен жаропрочный сплав на основе кобальта следующего химического состава, масс. %:

(Суперсплавы II: Жаропрочные материалы для аэрокосмических и промышленных энергоустановок, книга 2, Москва, Металлургия, 1995, с. 354).

Сплав отличается повышенной пористостью и имеет невысокие значения длительной прочности.

Известен жаропрочный сплав на основе кобальта следующего химического состава, масс. %:

Сплав имеет невысокие характеристики длительной прочности и повышенную загрязненность неметаллическими включениями в виде нитридов и карбонитридов.

Наиболее близким аналогом является жаропрочный сплав на основе кобальта для литья сопловых лопаток газотурбинных установок, содержащий, масс. %:

Сплав, взятый за прототип, отличается пониженной фазово-структурной стабильностью с образованием хрупких ТПУ фаз при длительной работе, которые понижают жаропрочность сплава.

Таким образом, известные сплавы при рабочих температурах 750-1000°С не обладают оптимальным сочетанием эксплуатационных свойств (длительная прочность, фазово-структурная стабильность в процессе эксплуатации, коррозионная стойкость).

Задачей предложенного изобретения является разработка жаропрочного литейного сплава на основе кобальта с улучшенным сочетанием эксплуатационных свойств.

Техническим результатом предложенного изобретения является повышение длительной прочности при температурах 815-870°С, а также повышение коррозионной стойкости и структурной стабильности сплава на ресурс.

Для достижения технического результата предложен жаропрочный литейный сплав на основе кобальта, содержащий углерод, вольфрам, никель, бор, железо, хром, при этом он дополнительно содержит кремний, марганец, иттрий и барий, при следующем соотношении компонентов, масс. %:

Также предложено изделие, выполненное из данного сплава.

По сравнению со сплавом-прототипом в предлагаемом сплаве содержатся небольшие строго регламентированные количества иттрия и бария, а также сплав дополнительно легирован кремнием и марганцем.

Было установлено, что дополнительное введение в сплав иттрия позволило стабилизировать структуру сплава за счет замедления диффузионных процессов массопереноса при высокотемпературной ползучести и исключения образования хрупких ТПУ фаз в процессе испытаний сплава.

Кроме того, как показали микроструктурные исследования, иттрий способствует дополнительному распаду γ - твердого раствора с выделением из него в процессе термической обработки наноструктурных составляющих размером до 100 нм, которые препятствуют передвижению дислокаций в процессе ползучести.

В результате замедления высокотемпературных диффузионных процессов и образования наноструктурных составляющих повышаются характеристики длительной прочности предлагаемого сплава при температурах 815-870°С.

Барий является эффективным раскислителем, особенно в условиях выплавки сплава в вакууме, и его введение в расплав перед присадкой иттрия позволяет повысить и стабилизировать степень его усвоения.

Введение в сплав кремния и марганца позволило повысить высокотемпературную коррозионную стойкость сплава в сульфидно-оксидной и хлоридной средах. Указанные элементы создают защитный барьерный слой на поверхности металла и тем самым тормозят диффузионные потоки ионов серы, кислорода и хлора из внешней среды вглубь металла.

Содержание бора в предлагаемом сплаве ограничено до 0,025 масс. %, что определяется пределом его растворимости в матрице сплава. При превышении указанного содержания бора образуются легкоплавкие боридные фазы, которые располагаются, в основном, по границам зерен, нарушают их сплошность и тем самым понижают механические свойства сплава.

Пример осуществления

В вакуумной индукционной печи было выплавлено пять плавок предлагаемого сплава и одна плавка сплава, взятого за прототип. Масса каждой плавки составляла 10 кг. Все плавки были переплавлены в плавильно-заливочной установке и отлиты керамические блоки с заготовками под образцы.

После проведения термической обработки из заготовок были изготовлены образцы для испытаний на длительную прочность при высоких температурах, а также образцы для испытаний на сульфидно-оксидную и хлоридную коррозию.

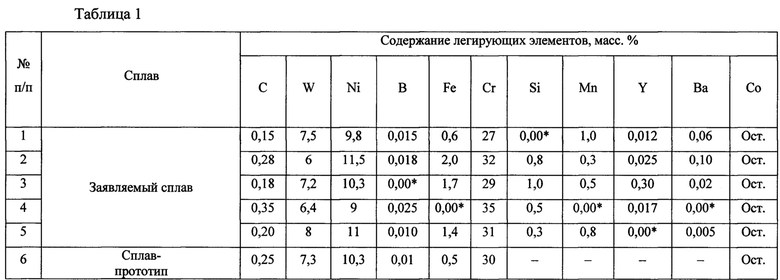

Химические составы сплавов приведены в таблице 1.

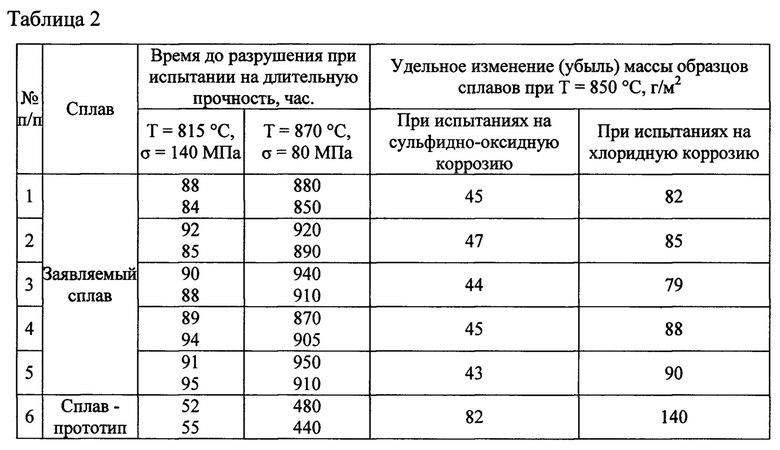

Испытания на длительную прочность проводили при температуре 815°С и напряжении 140 МПа на базе 50-100 часов и при температуре 870°С и напряжении 80 МПа на базе 500-1000 часов. От каждой плавки было испытано по два образца. Результаты испытаний приведены в таблице 2.

Испытания коррозионной стойкости сплава проводили по циклическому режиму. Один цикл испытаний включал:

- нанесение на горячую поверхность образцов солевой корки водного раствора смеси солей 75% Na2SO4+25% NaCl (для сульфидно-оксидной коррозии) или 3,5% водного раствора NaCl (для хлоридной коррозии);

- выдержку образцов при Т=850°С в течение 1 часа в нагревательной печи;

- охлаждение на воздухе.

Общая продолжительность испытаний составляла 30 циклов.

Оценку стойкости образцов к коррозии проводили по удельному изменению (убыли) массы путем взвешивания образцов через каждые 5 циклов.

На каждый вид испытаний на коррозию было изготовлено по 6 образцов. Усредненные результаты испытаний по 6-и образцам приведены в таблице 2.

Полученные результаты показывают, что долговечность предлагаемого сплава заметно превосходит долговечность сплава-прототипа, особенно при испытаниях на базе 500-1000 часов.

Предлагаемый сплав обладает высокой коррозионной стойкостью при температуре испытаний 850°С. Как видно из таблицы 2, удельное изменение (убыль) массы образцов при сульфидно-оксидной и хлоридной коррозии почти в 2 раза меньше, чем у сплава-прототипа.

Металлографический анализ структуры разрушенных образцов после испытаний на длительную прочность при температуре 870°С и напряжении 80 МПа на базе 500-1000 часов не выявил образования хрупких ТПУ-фаз при длительных высокотемпературных испытаниях. Это подтверждает высокую структурно-фазовую стабильность предлагаемого сплава.

Таким образом, предлагаемый сплав существенно превосходит известный сплав по долговечности и высокотемпературной коррозионной стойкости. Сплав обладает структурно-фазовой стабильностью, что позволяет повысить ресурс работы и надежность изделий газотурбинных установок, которые длительно работают в агрессивных средах при повышенных температурах и напряжениях.

* элементы в сплаве присутствуют, но в меньшем количестве, нежели предел чувствительности метода определения концентрации компонентов (менее 0,00005 масс. %)

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655483C1 |

| Жаропрочный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655484C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2237741C1 |

Изобретение относится к металлургии, в частности к жаропрочным сплавам для деталей горячего тракта газотурбинных двигателей и установок, длительно работающих в агрессивных средах при температурах 750-1000°С. Жаропрочный литейный сплав на основе кобальта содержит, мас.%: углерод 0,15-0,35, вольфрам 6-8, никель 9-11,5, бор до 0,025, железо до 2,0, хром 27-35, кремний до 1,0, марганец до 1,0, иттрий до 0,3, барий до 0,1, кобальт - остальное. Сплав характеризуется высокими значениями длительной прочности при температурах 815-870°С, коррозионной стойкости, а также высокой структурной стабильностью на ресурс. 2 н.п. ф-лы, 2 табл., 5 пр.

1. Жаропрочный литейный сплав на основе кобальта, содержащий углерод, вольфрам, никель, бор, железо и хром, отличающийся тем, что он дополнительно содержит кремний, марганец, иттрий и барий при следующем соотношении компонентов, мас.%:

2. Изделие из жаропрочного литейного сплава на основе кобальта, отличающееся тем, что оно выполнено из сплава по п. 1.

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2283361C1 |

| Износостойкий сплав на кобальтовой основе | 2017 |

|

RU2640118C1 |

| АВТОМАТИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬ ДАВЛЕНИЯ К 4-СКАЛЬЧАТОМУ НАСОСУ ДЛЯ ГИДРАВЛИЧЕСКОГО ПРЕССА БЕЗ АККУМУЛЯТОРА, УПОТРЕБЛЯЕМОМУ В МАСЛОБОЙНОМ ПРОИЗВОДСТВЕ | 1927 |

|

SU6232A1 |

| US 6958084 B2, 25.10.2005 | |||

| US 4820324 A1, 11.04.1989. | |||

Авторы

Даты

2019-04-23—Публикация

2018-09-12—Подача