Область техники

Настоящее изобретение относится к способу получения одноразмерных частиц удобрения. Более точно, изобретение относится к получению используемого в качестве удобрения твердого вещества из смеси твердого вещества и жидкости.

Уровень техники

Производство смешанных удобрений осуществляется путем смешивания и (или) введения в реакцию отдельных компонентов удобрения и формирования из них частиц с желаемой градацией размеров. Частицы, которые могут иметь градацию размеров, соответствующую менее предпочтительному продукту, просеивают, чтобы отделить частицы с отклонениями по размеру и собрать их для повторной переработки или продажи в качестве менее ценного продукта. Также распространены смешанные удобрения, в которых компоненты удобрения смешивают, но не формируют из них частицы, содержащие все компоненты или питательные вещества. Это приводит к образованию неоднородных частиц с отличающимся содержанием компонентов, в частности, в смеси может колебаться количество азота. Эта неоднородность приводит к неравномерности распределения, скоростей высвобождения и эффективности питательных веществ.

Удобрения в виде гранул, содержащих смеси питательных веществ, также могут содержать микрокомпоненты, которые добавляют с целью повышения эффективности удобрения при конкретном применении. Кроме того, при использовании удобрений в виде однородных частиц обеспечивается лучший контроль высвобождения питательных веществ в почву, на поверхности которой разбрасывают удобрения. Путем скорости высвобождения питательных веществ и регулирования состава может снижаться потеря питательных веществ до того, как их смогут всасывать растения.

Одним из способов получения мелких сферических гранул является зернение, когда расплавленное вещество пропускают через устройство, известное как зернильная головка, в которой формируется жидкокапельный поток. Для капель характерна низкая летучесть или отсутствие летучести, и они не содержат растворителей, требующих удаления. Капли охлаждают непрерывным потоком охлаждающего газа, обычно воздуха, чтобы вызвать отверждение капель. Другим способом является гранулирование, когда расплавленное вещество выпускают через распыляющее сопло с целью получения частиц удобрения, которые смешиваются и агломерируются во вращающемся барабане. Тем не менее, как зернению, так и гранулированию присущи недостатки. При гранулировании получаемые частицы являются неоднородными (по размеру и форме), и обычно необходима повторная обработка значительной доли не отвечающего техническим требованиям вещества, что повышает расходы в связи с необходимостью оборудования для повторной обработки (сит, дробилок, конвейеров) и оборудования для улавливания пыли и субмикронных частиц. При зернении получаемые частицы являются более однородными по размеру и форме, чем при гранулировании, но необходима очистка больших количеств воздуха с целью улавливания субмикронных частиц перед его выпуском в атмосферу.

Сущность изобретения

В изобретении предложен способ получения сульфата-нитрата аммония. При осуществлении способа получают суспендированный расплав путем ввода в реакцию нитрата аммония и избытка сульфата аммония, в результате чего образуется суспендированный расплав, содержащий сульфат-нитрат аммония. Смесь нагревают до температуры, достаточной для плавления сульфата аммония. Непрерывно перемешивают суспендированный расплав с целью его поддержания в разжижающемся при сдвиге состоянии и удержания твердых частиц во взвешенном состоянии в суспендированном расплаве. Подают суспендированный расплав в подогреваемый статор, в котором его непрерывно перемешивают по мере прохождения через подогреваемый статор. Часть суспендированного расплава проходит по каналу в нагретом статоре и экструдируется через решетку, которая перемещается по каналу. Экструдируют суспендированный расплав через подвижную решетку в виде капель, которые падают на охлаждаемый ленточный конвейер. Капли образуют твердые полуэллипсоидные частицы с диаметром в предпочтительном интервале от 2 до 3 мм, которые собирают с ленточного конвейера.

Другие задачи, преимущества и применения настоящего изобретения станут ясны специалистам в данной области техники из следующего далее подробного описания и чертежей.

Краткое описание чертежей

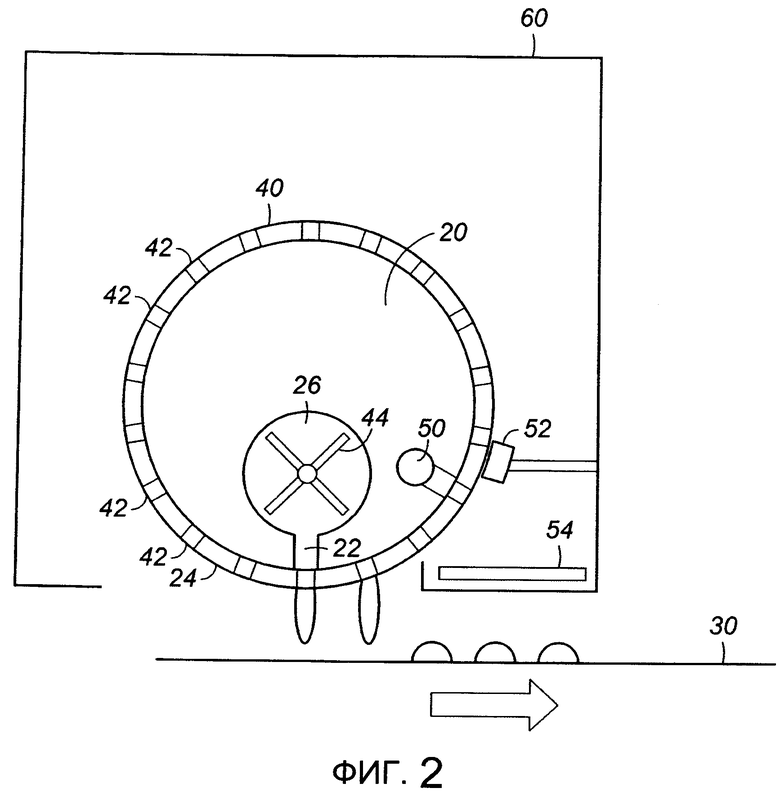

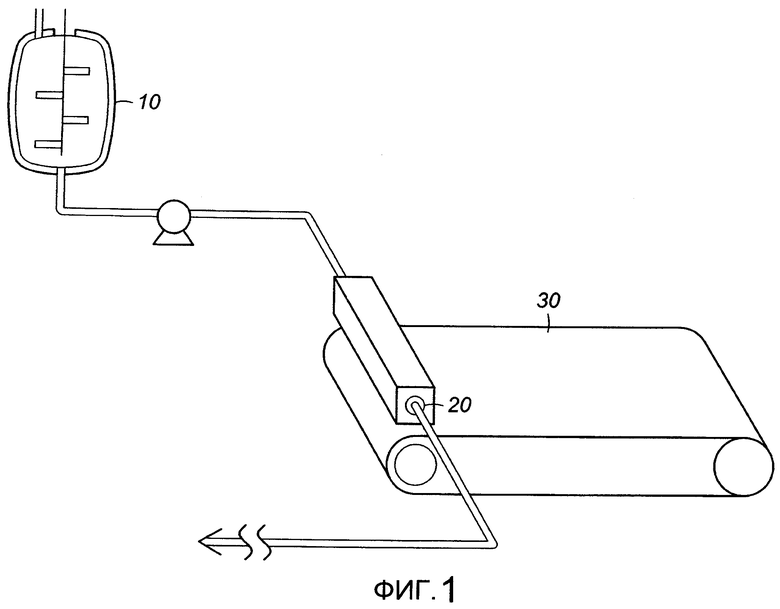

На фиг. 1 показана блок-схема способа и на фиг. 2 показана блок-схема усовершенствованного роторного устройства для таблетирования.

Подробное описание изобретения

Основные компоненты многих удобрений включают источник азота и обычно источник серы. Сульфат-нитрат аммония хорошо известен из техники и обычно представляет собой смесь двойных солей сульфата аммония с нитратом аммония и содержит небольшие количества одинарных солей. Одним из продуктов на основе сульфата-нитрата аммония является твердый продукт, известный как плавленый сульфат-нитрат аммония (FASN). FASN обеспечивает многие из потребностей рынка удобрений в твердых удобрениях, таких как нитрат аммония, мочевино-аммониевый нитрат и кальциевый нитрат аммония. Одной из задач изобретения является получение одноразмерных частиц, не требующих дальнейшей обработки, такой как просеивание, дробление, переплавка, уплощение или дополнительная агломерация. Когда указывается, что частицы являются однородными, они обычно имеют однородную полуэллипсоидную форму с плоской поверхностью и небольшим поперечным размером или диаметром.

Сульфат-нитрат аммония является желательным удобрением за счет своих улучшенных свойств стабильности и взрывобезопасности по сравнению с соединениями на основе нитрата аммония. Сульфат-нитрат аммония (ASN) является известным соединением, а предложенный в изобретении способ является способом получения запатентованного компанией Honeywell состава, защищенного патентом US 6689181, и далее при упоминании ASN или плавленого сульфата-нитрата аммония (FASN) подразумевается этот состав. Кроме того, сульфат-нитрат аммония обладает более высокой влагонепроницаемостью, позволяющей замедлять доставку питательных веществ до растений и ограничивать потери вследствие дождей.

В настоящем изобретении предложено получение преимущественно одноразмерных частиц FASN с градацией размеров, необходимой потребителям. FASN представляет собой однородную смесь двойных солей сульфата-нитрата аммония (ASN), не прореагировавшего сульфата аммония (AS) и небольшого количества не прореагировавшего нитрата аммония (AN). Желательным продуктом является продукт, преимущественно содержащий двойную соль с соотношением 2:1 нитрата аммония и сульфата аммония или (AN)2AS. Образуется небольшое количество соли с соотношением 3:1 или (AN)2AS. В способе используется избыток сульфата аммония, способствующий образованию большего количества двойной соли с соотношением 2:1, чем тройной соли с соотношением 3:1. Желательные интервалы содержания компонентов в композиции на основе FASN в пересчете на сухое вещество приведены в таблице.

Получение FASN традиционными способами связано со значительной неопределенностью в том, что касается эксплуатационных характеристик оборудования, соответствия требованиям, характеристик в процессе работы, качества продукции, выбросов и капитальных и эксплуатационных затрат. Исходным веществом для получения FASN является суспендированный расплав со способностью разжижаться при сдвиге. Расплав, который образуется в реакторе, содержит расплавленный сульфат-нитрат аммония в количестве от 60 до 70% по весу и тонкоизмельченный нерастворенный сульфат аммония в количестве от 30 до 40% по весу. Суспендированный расплав должен постоянно находиться в движении или в состоянии сдвига во избежание повышения вязкости и отделения твердых частиц, повышение вязкости или сгущение расплава и (или) отделение твердых частиц может приводить к закупориванию линий и оборудования. Результатом этого может становиться неоднородность размеров частиц FASN.

Одним из способов получения FASN является зернение, при котором суспендированный расплав должен быть поднят на высоту обычно 150-250 футов над уровнем земли для охлаждения и отверждения частиц. Для контроля размера частиц, включая слипание частиц при охлаждении, и получения субмикронных частиц необходимо просеивание, рециркуляция и переплавка части FASN.

Аналогично гранулированию FASN, которое обычно осуществляется в устройстве с вращающимся барабаном, получают субмикронные частицы, а также частицы с более широкой градацией размеров. При модернизации существующего производства твердых удобрений оба способа потребуют замены или модификации существующего оборудования и значительной рециркуляции твердых частиц, не отвечающих техническим требованиям.

В настоящем изобретении предложено использование существующих выходных мощностей с небольшими, если они вообще потребуются, модификациями, и способ малоинтенсивного получения твердых частиц для изготовления высоко унифицированной по размеру и форме продукции. В способе используется таблетирование для получения преимущественно однородных полуэллипсоидных частиц путем отверждения жидкого расплава на охлаждающей поверхности. Хотя существует несколько промышленных производителей оборудования для таблетирования, для получения однородного продукта на основе FASN требуется модификация способа. Как показано на фиг. 1, при осуществлении способа в реакторе 10 получают суспендированный расплав сульфата-нитрата аммония и сульфата аммония. Суспендированный расплав подают в подогреваемый статор 20, в котором суспендированный расплав непрерывно перемешивают и в виде капель экструдируют на охлаждаемый ленточный конвейер 30, на котором образуются полуэллипсоидные частицы с градацией размеров от 1 до 3 мм. Капли предпочтительно образуют частицы с градацией размеров от 1 до 3 мм, более предпочтительно диаметром 2,5 мм, что соответствует расчетному среднему диаметру частиц (SGN) от 220 до 280. При более узкой предпочтительной градации размеров получают продукт с высокой степенью однородности. Как показано на фиг. 2, суспендированный расплав подают по каналу 22 в статоре 20 и экструдируют через подвижную решетку 24, которая перемещается по каналу 22. Канал 22 является частью более крупного цилиндрического прохода 26, по которому перемещается суспендированный расплав. Суспендированный расплав непрерывно перемешивают во избежание повышения вязкости.

Подогреваемый статор 20 состоит из полого частично закрытого цилиндрического прохода 26 в подогреваемом статоре 20, проходящего по всей длине статора 20. Обогревающей средой может являться любая применимая текучая среда, такая как нагретая вода, пар, теплоноситель или другая совместимая технологическая среда. Суспендированный расплав подается под невысоким, но регулируемым давлением менее 0,8 МПа, достаточным для прохождения суспендированного расплава через подогреваемый статор 20. Поток поддерживают на уровне, достаточном для удержания твердых частиц во взвешенном состоянии и обеспечения свободного движения суспендированного расплава. Часть суспендированного расплава выпускают из статора 20 и возвращают в реактор 10. Суспендированный расплав поступает из цилиндрического прохода 26 в канал 22, расположенный на дне статора 20. Вокруг подогреваемого статора 20 вращается перфорированный цилиндрический барабан 40. В барабане 40 выполнены проходящие поперечно дну канала 22 отверстия 42, из которых экструдируют суспендированный расплав. Экструдированный суспендированный расплав в виде капель падает на охлаждаемый ленточный конвейер 30, в результате чего охлаждаемый суспендированный расплав затвердевает, и образуются частицы, также известные как таблетки желаемого размера. Отверстия 42 разнесены на достаточное расстояние во избежание слипания соседних капель друг с другом на охлаждаемом конвейере 30 и имеют достаточно большие размеры, позволяющие свободно проходить твердым частицам с максимальным размером 300 микрометров или менее.

Статор 20 и вращающийся барабан 40 в сборе расположены горизонтально над охлаждаемым конвейером 30 перпендикулярно направлению его движения, при этом статор 20 и барабан 40 проходят по всей ширине ленточного конвейера 30. Статор 20 и вращающийся барабан 40 в сборе расположены со стороны впуска охлаждаемой части конвейера 30, как это принято в таких охлаждаемых ленточных конвейерах. Внутри цилиндрического прохода 26 находится система перемешивания для непрерывного перемешивания суспендированного расплава и поддержания суспендированного расплава в однородном состоянии на протяжении прохода 26. Путем этого перемешивания предотвращается сгущение расплава и выпадение твердых частиц в осадок при прохождении расплава по проходу 26 и на выходе из канала 22. В одном из вариантов осуществления система перемешивания представляет собой соосную вращающуюся многолопастную ракельную систему 44, представляющую собой вращающуюся многолопастную мешалку. Лопастная система 44 вращается с низкой частотой вращения приблизительно от 200 об/мин до 600 об/мин, предпочтительно от 200 об/мин до 400 об/мин или приблизительно 300 об/мин.

Суспендированный расплав содержит сульфат-нитрат аммония в количестве от 60 и 80% по весу, предпочтительно от 60 до 70% по весу. Суспендированный расплав также содержит твердый сульфат аммония в количестве от 40 до 20% по весу, предпочтительно от 30 до 20% по весу. Твердый сульфат аммония тонко измельчен, и при выходе суспендированного расплава из реактора 10 твердые частицы предпочтительно имеют максимальный размер менее 300 микрометров. Часть твердых частиц вступает в реакцию, а другая часть растворяется в суспендированном расплаве. Суспендированный расплав перемешивают в реакторе 10 для удержания твердых частиц во взвешенном состоянии в расплаве.

Способ предусматривает значительное регулирование температуры на всех его стадиях, включая реактор 10 с мешалкой и подогреваемый статор 20, для поддержания температуры суспендированного расплава в пределах от 180°C до 200°C. Регулирование осуществляют таким образом, чтобы температура в реакторе 10 и подогреваемом статоре 20 составляла от 185°C до 190°C. Регулирование осуществляют таким образом, чтобы температура не падала ниже 178°C, при которой может начаться отверждение суспендированного расплава, и не поднималась выше 210°C, при которой начинает распадаться нитрат аммония.

При осуществлении способа дополнительно регулируют давление таким образом, чтобы поддерживать давление в системе ниже 1,14 МПа (150 фунтов на кв. дюйм), предпочтительно ниже 0,8 МПа (100 фунтов на кв. дюйм). Соответственно, реактор работает при атмосферном давлении или близком к атмосферному давлении, а в трубопроводах и в подогреваемом статоре поддерживается низкое рабочее давление, обычно ниже 0,8 МПа, предпочтительно ниже 0,2 МПа. За счет поддержания суспендированного расплава в нагретом и перемешиваемом состоянии с целью сохранения его пониженной вязкости облегчается работа при пониженном давлении. Хотя в одном из вариантов осуществления перемешивание осуществляется с помощью многолопастной ракельной системы, подразумевается, что в изобретение входят другие системы перемешивания. Одним из примеров является шнековая система, в которой суспендированный расплав перемешивается и подается через цилиндрический проход 26 в подогреваемом статоре 20.

Для обеспечения однородности капель, проходящих через отверстия 42 в подвижной решетке, предпочтительно предохраняют отверстия 42 в подвижном барабане 40 от накопления затвердевшего вещества или слипшихся твердых частиц. Для этого удаляют остающийся суспендированный расплав, способный налипать на отверстия 42 или барабан 40 вблизи отверстий 42. В одном из вариантов осуществления в способе дополнительно предусмотрена подача горячей текучей среды, такой как горячая вода или пар через отверстия 42 в подвижной решетке после того, как суспендированный расплав из подвижного барабана 40 в виде капель попал на ленточный конвейер 30. В подогреваемом статоре 20 может быть предусмотрен дополнительный канал 50. Дополнительный канал 50 имеет по меньшей мере такую же протяженность, как и подвижный барабан 40. По практическим соображениям дополнительный канал 50 проходит по всей длине статора 20.

Вокруг статора 20 и подвижного барабана 40 может быть предусмотрена система сбора для извлечения остаточного вещества, выбрасываемого через отверстия 42 в решетке. Система сбора может быть встроена в окружающую тепловую оболочку 60 и рассчитана на предотвращение попадания остаточного вещества на ленточный конвейер 30. В систему может входить скребок 52 для механического соскребания вещества вокруг краев отверстий 42. Подпружиненный скребок 52 проходит по всей длине вращающегося барабана 40. Скребок 52 может устанавливаться в различных положениях вокруг барабана. Одним из положений является положение после выброса остаточного вещества, а одним из альтернативных положений является точка непосредственно перед совмещением отверстий 42 в барабане с каналом 22 статора 20. Скребок 52 предпочтительно изготовлен из более мягкого материала, чем барабан, для сведения к минимуму износа вращающегося барабана 40.

В систему также может входить второй ленточный конвейер 54 для сбора и удаления остаточного вещества из пространства внутри тепловой оболочки 60. В качестве альтернативы, может быть предусмотрен наклонный нагреваемый лоток для сбора вещества в виде жидкости и его направления в нагреваемый резервуар для возврата в реактор 10 и повторного использования.

Хотя изобретение описано на примере считающихся предпочтительными вариантов его осуществления, подразумевается, что оно не ограничено рассмотренными вариантами осуществления, и в него включены различные модификации и эквиваленты, входящие в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ УДОБРЕНИЙ, СОДЕРЖАЩИХ АЛЬТЕРНАТИВНЫЕ ИСТОЧНИКИ БОРА | 2018 |

|

RU2765251C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ УДОБРЕНИЙ | 2016 |

|

RU2725536C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА-НИТРАТА АММОНИЯ | 2013 |

|

RU2628493C2 |

| ПОДАЮЩЕЕ УСТРОЙСТВО ГРАНУЛЯТОРА | 2016 |

|

RU2685939C2 |

| Частицы удобрения на основе нитрата кальция и нитрата калия | 2018 |

|

RU2755506C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ОТВЕРЖДЕНИЕМ | 2006 |

|

RU2416593C2 |

| УДОБРЕНИЕ НА ОСНОВЕ НИТРАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2162073C2 |

| Способ гранулирования порошков | 1970 |

|

SU527129A3 |

| КОМПОЗИЦИЯ В ФОРМЕ ЧАСТИЦ, ВКЛЮЧАЮЩАЯ НИТРАТ КАЛЬЦИЯ И МОЛИБДЕН, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2812767C2 |

| КОМПОЗИЦИЯ ПОРОШКООБРАЗНОГО НИТРАТА КАЛЬЦИЯ ДЛЯ УДОБРИТЕЛЬНОГО ОРОШЕНИЯ, ВКЛЮЧАЮЩАЯ ПИТАТЕЛЬНЫЕ МИКРОВЕЩЕСТВА НА ОСНОВЕ НИТРАТОВ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2728859C2 |

Изобретение относится к способу получения одноразмерных частиц удобрения. Способ получения сульфата-нитрата аммония, в котором получают в реакторе суспендированный расплав, содержащий жидкий сульфат-нитрат аммония и твердый сульфат аммония, подают суспендированный расплав в подогреваемый статор, непрерывно перемешивают суспендированный расплав в статоре, проводят рециркуляцию части суспендированного расплава в подогреваемый статор, пропускают часть суспендированного расплава через канал, экструдируют часть суспендированного расплава через перемещающуюся по каналу подвижную решетку с отверстиями, размер которых задан для формирования капель, охлаждают образующиеся капли и получают однородные частицы с диаметром 1-3 мм, причем указанный способ включает контроль температуры с целью поддержания суспендированного расплава при температуре от примерно 178°C до примерно 210°C и контроль давления с целью поддержания давления в системе ниже 1,14 МПа. Изобретение позволяет получить одноразмерные частицы, не требующие дальнейшей обработки. 9 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения сульфата-нитрата аммония, в котором:

получают в реакторе суспендированный расплав, содержащий жидкий сульфат-нитрат аммония и твердый сульфат аммония,

подают суспендированный расплав в подогреваемый статор,

непрерывно перемешивают суспендированный расплав в статоре,

проводят рециркуляцию части суспендированного расплава в подогреваемый статор,

пропускают часть суспендированного расплава через канал,

экструдируют часть суспендированного расплава через перемещающуюся по каналу подвижную решетку с отверстиями, размер которых задан для формирования капель,

охлаждают образующиеся капли и получают однородные частицы с диаметром 1-3 мм;

характеризующийся тем, что указанный способ включает контроль температуры с целью поддержания суспендированного расплава при температуре от примерно 178°C до примерно 210°C и контроль давления с целью поддержания давления в системе ниже 1,14 МПа.

2. Способ по п. 1, в котором из капель образуются однородные твердые частицы с диаметром 2-3 мм.

3. Способ по п. 1, в котором суспендированный расплав дополнительно перемешивают в подогреваемом статоре с помощью вращающейся многолопастной мешалки.

4. Способ по п. 1, в котором суспендированный расплав содержит 60-80% по весу сульфата-нитрата аммония и 40-20% по весу твердого сульфата аммония.

5. Способ по п. 1, в котором твердый сульфат аммония содержит твердые частицы с максимальным размером менее 300 микрометров.

6. Способ по п. 1, в котором при получении суспендированного расплава смешивают сульфат аммония и нитрат аммония в реакторе с целью получения смеси, нагревают смесь до температуры, достаточной для плавления сульфата аммония, и перемешивают смесь.

7. Способ по п. 6, в котором перемешивают смесь с целью ее поддержания в разжижающемся при сдвиге состоянии.

8. Способ по п. 1, в котором реактор нагревают до температуры 180-200°C.

9. Способ по п. 1, в котором реактор действует при атмосферном давлении.

10. Способ по п. 1, в котором давление в трубопроводах и подогреваемом статоре поддерживается ниже 0,8 МПа.

| US 6689181 B2, 10.02.2004 | |||

| US 20040156935 A1, 12.08.2004 | |||

| US 6627680 B2, 30.09.2003 | |||

| СУЛЬФАТ НИТРАТ АММОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2279416C2 |

Авторы

Даты

2015-01-10—Публикация

2010-03-30—Подача