ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу и гранулятору с псевдоожиженным слоем для получения гранул из суспензии. В частности, изобретение относится к гранулам удобрения (к гранулированным удобрениям), более конкретно, к гранулам мочевины-сульфата аммония (сокращенно "МСА", англ. urea ammonium sulfate, сокращенно "UAS").

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Гранулы мочевины обычно получают в грануляторе с псевдоожиженным слоем, в котором частицы образуются в результате перемещения вещества потоком воздуха. Жидкую мочевину распыляют на эти частицы в виде капель или в виде пленки, что приводит к росту частиц. Получаемый гранулят имеет высокую прочность, что позволяет транспортировать его по воде или по суше на большие расстояния. Сульфат аммония представляет собой соль, которую обычно получают по реакции аммиака с серной кислотой. Получаемый раствор концентрируют и превращают в твердые частицы или суспензию. Сульфат аммония (сокращенно "СА", англ. ammonium sulfate, сокращенно "AS") растворим в расплаве мочевины вплоть до концентрации, составляющей приблизительно 12% масс., и образует гомогенную жидкость, содержащую мочевину и сульфат аммония (МСА), также называемую расплавом МСА. Эта гомогенная жидкость может быть обработана в грануляторе с псевдоожиженным слоем по существу тем же образом, что и стандартный раствор мочевины.

Однако на практике также возникает необходимость в получении МСА, имеющего по существу более высокое содержание сульфата аммония, в частности, превышающее 12% масс. Это означает, что необходимо получить МСА, в котором концентрация сульфата аммония превышает максимальную растворимую в мочевине концентрацию. Получение гранул МСА, содержащих такие высокие концентрации СА, обычно превышающие 12% масс., является сложной технической задачей из-за образования твердых частиц СА в расплаве мочевины, которые, таким образом, образуют суспензию.

Суспензия с повышенным содержанием твердых веществ также будет иметь тенденцию к усиленному образованию засорений, отложений и осадков в результате аккумулирования продукта на внутренних стенках всего технологического оборудования, применяемого в способе гранулирования. Засорение приводит к повышению риска закупоривания или блокировки и, таким образом, заставляет чаще прибегать к очистке и подобным операциям. Это приводит к увеличению времени простоя установки гранулирования. При засорении также увеличивается перепад давлений в оборудовании, что приводит к повышению эксплуатационных расходов.

Авторами настоящего изобретения был создан способ гранулирования суспензии в грануляторе с псевдоожиженным слоем, который позволяет преодолеть указанные выше затруднения.

Документы предшествующего уровня техники

В документе WO 2012/034650 (Uhde Fertilizer Technology B.V., 2012) рассмотрен способ рециркуляции солей аммония, извлекаемых из системы очистки газов, предназначенной для удаления аммиака из отходящего газа, извлекаемого из гранулятора мочевины, посредством гомогенного смешивания этих солей с мочевиной в грануляторе мочевины. В гранулятор подают поток мочевины/соли аммония и раствор мочевины. Таким образом, в первой секции гранулятора скапливается наибольшее количество мочевины/соли аммония, которое снижается ниже по потоку в направлении оси гранулятора. Наибольшее количество раствора мочевины распыляется в гранулятор со стороны выпуска потока гранул, и количество раствора мочевины снижается выше по потоку в направлении оси гранулятора. Количество соли аммония в потоке составляет менее 12% масс. Применение этого способа не предотвращает образования отложений или осадка в питающих трубопроводах, подающих мочевину, содержащую соль, такую как СА, в количестве, превышающем растворимое.

В документе WO 2017/007315 (Stamicarbon B.V., 2017) рассмотрен способ получения гранул МСА, в которых концентрация СА превышает 12% масс. В этом способе получают гетерогенные гранулы, включающие центральную часть, имеющую высокое содержание СА, и наружный слой с низким содержанием СА. Применение этого способа не предотвращает образования отложений или осадка в питающих трубопроводах, подающих мочевину, содержащую соль, такую как СА, в количестве, превышающем растворимое.

В документе JP 62160124 (Тоуо, 1987) рассмотрено устройство для распыления жидкости, включающее форсунку для распыления жидкости, подаваемой через подающий трубопровод. В форсунку также подают воздух для распыления жидкости, а подающий трубопровод обеспечивает мгновенный возврат жидкости в резервуар для жидкости при прекращении подачи воздуха и предотвращает вытекание жидкости. Во время подачи воздуха в форсунки и в процессе проведения распыления жидкость не поступает обратно в резервуар для жидкости.

В документе JP 2005342678 (SS Pharmaceut, 2005) рассмотрено устройство для распыления жидкости на таблетки. Устройство включает форсунки, которые питает система циркуляционных трубопроводов, которая включает питающий трубопровод и возвратный трубопровод. Возвратный трубопровод позволяет снижать количество жидкого материала, образующего покрытие, в дражировочную ванну в то время, когда форсунки находятся в закрытом состоянии. Устройство сконструировано для распыления жидких материалов, и в документе ничего не говорится о распылении суспензий. Таким образом, в документе не описано решение проблемы засорения трубопроводов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первый аспект изобретения относится к способу гранулирования суспензии в грануляторе с псевдоожиженным слоем, в котором главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора с псевдоожиженным слоем, где гранулятор включает по меньшей мере одну секцию с псевдоожиженным слоем, секцию впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок; при этом в секцию впрыска гранулятора с псевдоожиженным слоем направляют подаваемую суспензию, и первую фракцию подаваемой суспензии, направляемой в секцию впрыска, вводят в секцию гранулирования через одну или более инжекционных форсунок, а вторую фракцию подаваемой суспензии, которая представляет собой оставшуюся часть подаваемой суспензии, пропускают через секцию впрыска, а не вводят в секцию гранулирования.

В способе согласно первому аспекту пропускание фракции подаваемой суспензии через секцию впрыска приводит к тому, что подаваемая суспензия находится в состоянии перемещения вдоль секции впрыска, в частности, по инжекционным форсункам, температура в которых имеет тенденцию понижаться, что приводит к понижению растворимости. Перемещение суспензии через секцию впрыска приводит к образованию меньших количеств осадка или к отсутствию осадка, поскольку твердые вещества захватываются жидкой матрицей, что снижает вероятность образования осадка. Уменьшение отложений продукта на внутренних стенках питающих и транспортных трубопроводов и оборудования снижает перепад давлений в оборудовании. Это уменьшает эксплуатационные расходы. Кроме того, это оказывает положительное влияние на консистенцию продукта, поскольку облегчает управление способом за счет уменьшения нестабильности технологических параметров, таких как перепад давлений в оборудовании.

Уменьшение отложений продукта снижает время простоя в целях очистки гранулятора с псевдоожиженным слоем и соответствующей установки, в которой установлен такой гранулятор с псевдоожиженным слоем. Накопление продукта также может приводить к блокированию отдельных питающих и транспортных трубопроводов или оборудования, что снижает производительность гранулятора с псевдоожиженным слоем и качество продукта. За счет уменьшения отложений продукта выход и качество продукта остаются постоянными в течение более длительного времени функционирования гранулятора с псевдоожиженным слоем и соответствующей установки, в которой установлен такой гранулятор с псевдоожиженным слоем.

Второй аспект изобретения относится к гранулятору (40) с псевдоожиженным слоем, в котором главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора (40) с псевдоожиженным слоем, причем гранулятор включает:

по меньшей мере одну секцию (45, 45', 45'') с псевдоожиженным слоем;

секцию (42a-42f) впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок;

средства подачи гранулируемого материала, включающие по меньшей мере главный питающий трубопровод (31) и один или более инжекционных питающих трубопроводов (41a-41f), отходящих от главного питающего трубопровода (31), каждый из которых соединен гидравлическим соединением с одной или более инжекционными форсунками;

где с инжекционным питающим трубопроводом (41a-41f) ниже по потоку относительно одной или более инжекционных форсунок соединен гидравлическим соединением один или более выпускных трубопроводов (51, 52).

Гранулятор с псевдоожиженным слоем согласно второму аспекту имеет больший период безотказной работы, поскольку он реже требует очистки при гранулировании суспензий. Гранулятор с псевдоожиженным слоем прекрасно подходит для обработки суспензий, но он также может быть применен для обработки жидкостей и дисперсий.

Третий аспект изобретения относится к применению гранулятора с псевдоожиженным слоем для гранулирования суспензии, в котором значительно снижен риск образования осадка.

Четвертый аспект изобретения относится к способу уменьшения закупоривания секции впрыска в грануляторе с псевдоожиженным слоем, включающем по меньшей мере одну секцию с псевдоожиженным слоем, в котором главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора с псевдоожиженным слоем, а также включающем секцию впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок; при функционировании в секцию впрыска гранулятора с псевдоожиженным слоем направляют подаваемую суспензию, и первую фракцию подаваемой суспензии, направляемой в секцию впрыска, вводят в секцию гранулирования через одну или более инжекционных форсунок, а вторую фракцию подаваемой суспензии, которая представляет собой оставшуюся часть подаваемой суспензии, пропускают через секцию впрыска, а не вводят в секцию гранулирования. Впрыск только лишь первой фракции подаваемой суспензии и удаление второй фракции подаваемой суспензии позволяет предотвратить застой подаваемой суспензии вблизи инжекционных форсунок. Это позволяет значительно уменьшать засорение инжекционных форсунок, в которых весьма велик риск образования осадков и закупоривания.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

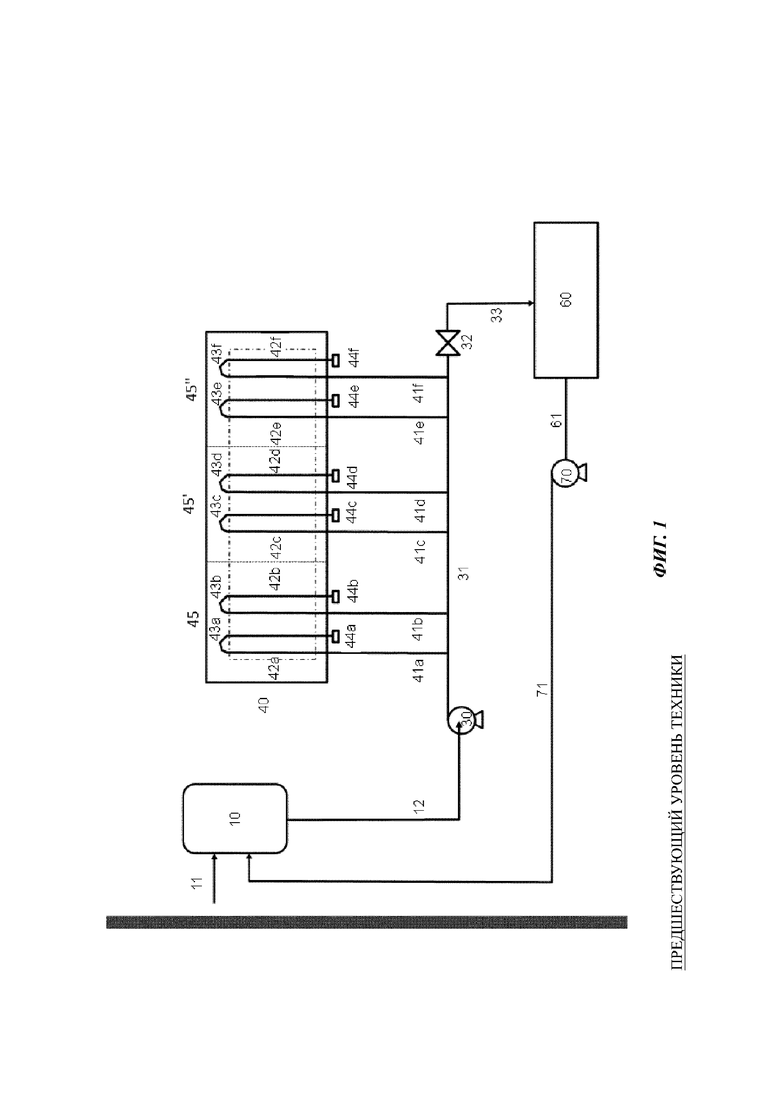

На Фиг. 1 представлена общая схема установки для гранулирования растворов мочевины в псевдоожиженном слое согласно предшествующему уровню техники.

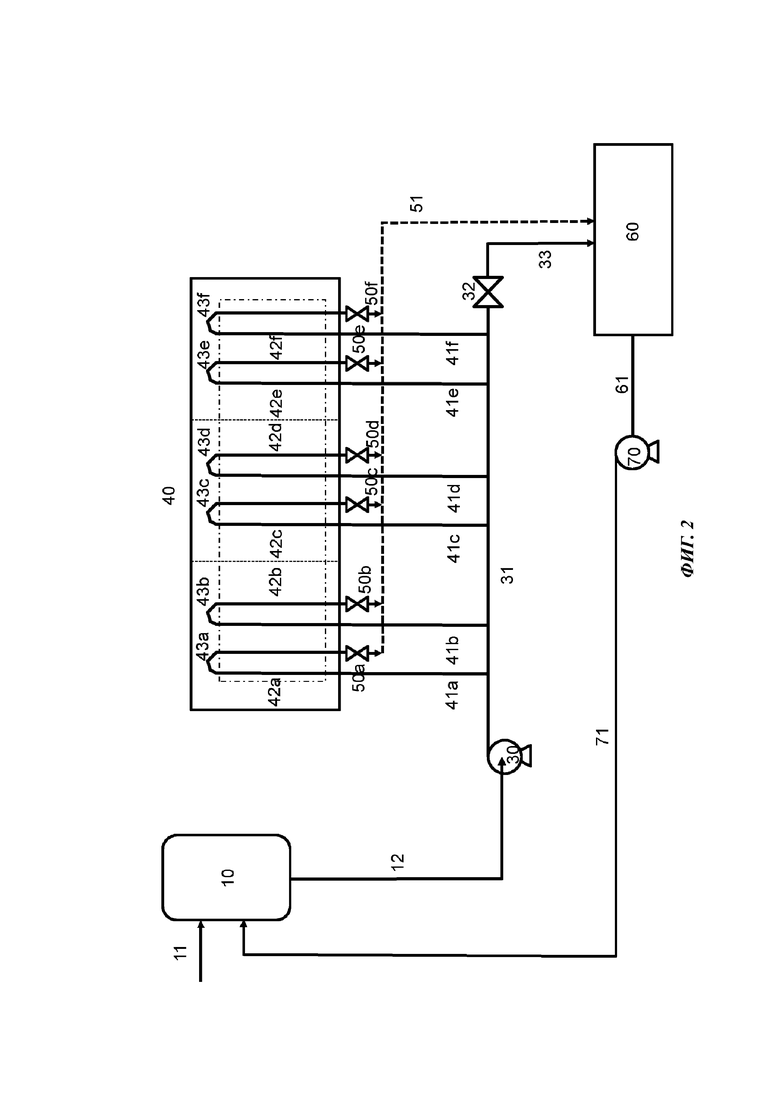

На Фиг. 2 представлена общая схема первого примера осуществления установки для гранулирования суспензий в псевдоожиженном слое согласно настоящему изобретению.

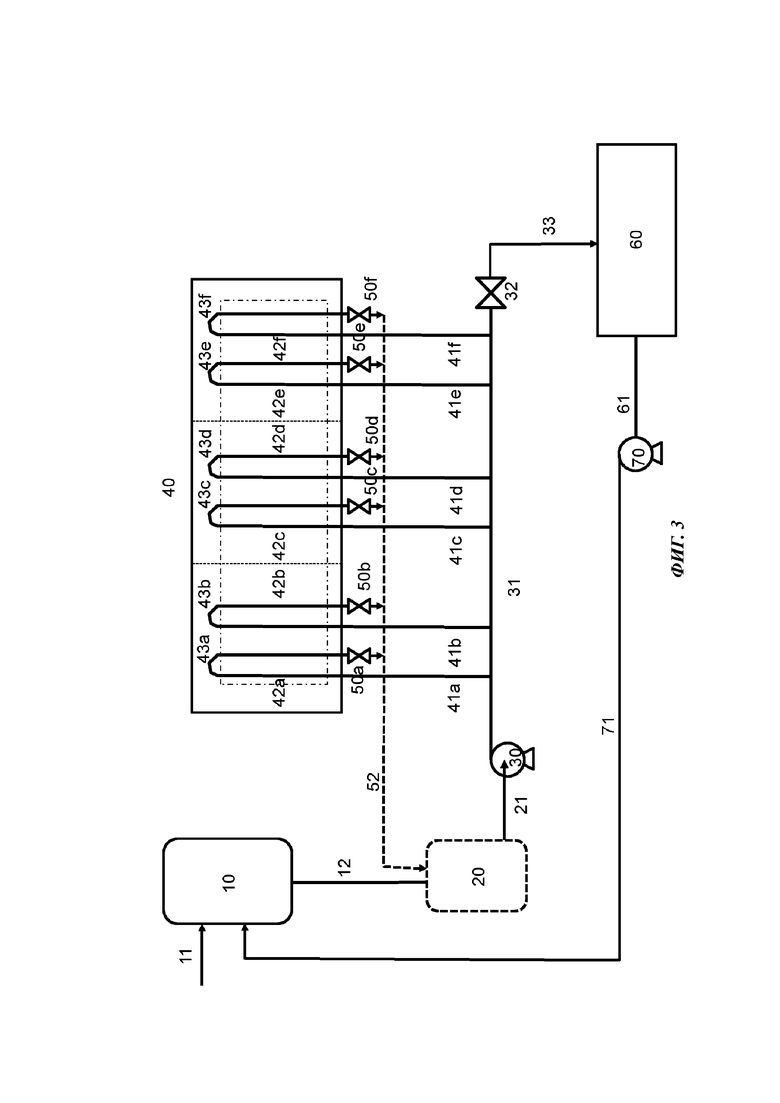

На Фиг. 3 представлена общая схема второго примера осуществления установки для гранулирования суспензий в псевдоожиженном слое согласно настоящему изобретению.

На Фиг. 4 представлена общая схема третьего примера осуществления установки для гранулирования суспензий в псевдоожиженном слое согласно настоящему изобретению.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения гранул. В частности, изобретение относится к гранулам, получаемым из суспензии удобрения. Эта суспензия включает жидкий компонент, в котором находятся нерастворимые твердые вещества. Более конкретно, настоящее изобретение относится к гранулированию суспензий, содержащих мочевину, таких как суспензия мочевины-сульфата аммония (МСА). Настоящее изобретение также относится к гранулятору с псевдоожиженным слоем для получения таких гранул из суспензий удобрения.

Если не указано иное, все термины, используемые при раскрытии изобретения, включая технические и научные термины, имеют значения, обычно известные специалистам в области техники, к которой относится настоящее изобретение. В качестве дополнительного руководства и для лучшего понимания сущности настоящего изобретения ниже приведены определения терминов.

Употребляемые в настоящей работе приведенные ниже термины имеют следующие значения.

Употребление в настоящей работе единственного числа относится как к единственному, так и множественному числам, если из контекста не ясно иное. Например, упоминание "секции" относится к одной секции или к более чем одной секции.

Употребляемый в настоящей работе термин "приблизительно", относящийся к измеряемому значению, такому как параметр, количество, отрезок времени и подобные величины, включает вариации величины, составляющие +/-20% или менее, предпочтительно +/-10% или менее, предпочтительнее +/-5% или менее, более предпочтительно +/-1% или менее и более предпочтительно +/-0,1% или менее от указанной величины, и, таким образом, эти вариации не препятствуют воплощению раскрытого изобретения. Однако следует понимать, что величина, к которой относится модификатор "приблизительно", также включена в объем изобретения.

Употребляемые в настоящей работе термины "включают", "включающий" и "включает" являются синонимами терминов "содержат", "содержащий" и "содержит" и имеют неисключающее или допускающее изменения значение, которое указывает на присутствие перечисленных далее объектов, например, компонентов, и не исключают или не предотвращают присутствия дополнительных, не названных компонентов, признаков, элементов, деталей, этапов, известных в данной области техники или рассмотренных в настоящей работе.

Указание числовых диапазонов в виде граничных значений включает все числа и дробные величины, заключенные внутри диапазона, а также указанные граничные значения.

Если не указано иное, употребляемые в описании и в настоящей работе термины "% масс"., "массовый процент" или "масс. процент" относятся к относительной массе соответствующего компонента в пересчете на общую массу композиции.

Термин "суспензия" означает смесь, включающую основной жидкий компонент. В контексте изобретения основным жидким компонентом часто является мочевина. Однако в качестве основного жидкого компонента также могут быть применены другие удобрения, такие как нитраты аммония или фосфаты аммония. Суспензия дополнительно включает нерастворимый твердый компонент. Согласно настоящему изобретению, нерастворимый компонент предпочтительно представляет собой сульфат аммония, но он также может представлять собой любой другой составляющий компонент в количестве, нерастворимом в основном жидком компоненте. Другими примерами являются соли, такие как фосфаты, включающие дигидрофосфат кальция, гидрофосфат дикальция, фосфат диаммония, моноаммоний фосфат, соли калия, включающие хлорид калия, нитрат калия и фосфат калия, и сульфатные соли, такие как сульфат аммония. Нерастворимый компонент может быть частично растворим в основном жидком компоненте, и, таким образом, суспензия может включать два компонента: основной жидкий компонент и второй компонент, который присутствует и в жидкой фазе, и в виде твердого вещества. Например, в расплаве мочевины, включающем 20% масс. сульфата аммония, от приблизительно 10 до приблизительно 15% масс. сульфата аммония могут быть растворены в расплаве и от приблизительно 5 до приблизительно 10% масс. присутствуют в суспензии в виде твердых частиц. В частности, суспензия может включать частицы с диаметром не более 5 мм, в частности, 2,5 мм. Наличие частиц, имеющих диаметр более 1 мм, повышает риск закупоривания трубопроводов и форсунок, особенно если характерный размер отверстия форсунки составляет от приблизительно 0,5 до 5 мм. В частности, суспензия может включать твердые частицы, в которых 90% частиц имеют диаметр менее 125 мкм. В одном из примеров осуществления 50% твердых частиц в суспензии имеют диаметр менее 63 мкм. В одном из примеров осуществления 50% твердых частиц имеют диаметр менее 30 мкм.

В химико-технологической отрасли известны несколько способов определения размеров мелких частиц, например, способ воздухоструйного сита, лазерная дифракция. Эти способы подходят для определения размеров частиц, применяемых согласно изобретению.

Твердые частицы суспензии находятся в основном жидком компоненте суспензии. Осадком называются твердые частицы, которые осаждаются, выделяясь из захватившей их среды. Образование осадка приводит к возникновению очень высокой концентрации твердых частиц на дне оборудования. Засорения и отложения представляют собой слои твердого вещества, образующиеся на поверхности труб и оборудования, содержащих суспензию. Отложения приводят к образованию относительно плотного слоя на поверхности оборудования, а не к образованию отдельных твердых частиц.

Первый аспект изобретения относится к способу гранулирования суспензии в грануляторе с псевдоожиженным слоем, включающем по меньшей мере одну секцию с псевдоожиженным слоем. Гранулятор с псевдоожиженным слоем имеет главное продольное направление, проходящее от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора с псевдоожиженным слоем, секцию впрыска и секцию гранулирования, разделенные нижней пластиной, включающей по меньшей мере одну инжекционную форсунку. Характерный размер отверстия инжекционной форсунки составляет приблизительно от 0,5 до 5 мм, в частности, приблизительно составляет 4,7 мм. В секцию впрыска гранулятора с псевдоожиженным слоем направляют подаваемую суспензию таким образом, что первую фракцию подаваемой суспензии, направляемой в секцию впрыска, вводят в секцию гранулирования через инжекционную форсунку, и вторую фракцию подаваемой суспензии удаляют из секции впрыска, не пропуская через нижнюю пластину. Характерный размер частиц подаваемой суспензии составляет по меньшей мере приблизительно 10 нм, в частности, не более приблизительно 5 мм, в частности, не более приблизительно 2,5 мм.

При вводе в гранулятор лишь части целевой подаваемой суспензии оставшуюся часть потока подаваемой суспензии пропускают через секцию впрыска. Это приводит к стабильному течению суспензии по секции впрыска и предотвращает застой суспензии вблизи концевых заглушек инжекционных питающих трубопроводов. Застой быстро приводит к образованию осадка, что приводит к дополнительному повышению давления на конце трубопровода, а также к засорению. Замена концевых заглушек другим трубопроводом, через который мелкую фракцию суспензии удаляют из инжекционных питающих трубопроводов, позволяет поддерживать заданную минимальную скорость суспензии в секции впрыска гранулятора с псевдоожиженным слоем.

Впрыскиваемая доля (фракция) подаваемой суспензии должна быть строго меньше 1. Согласно одному из примеров осуществления, впрыскиваемая фракция подаваемой суспензии (первая фракция) составляет от 70% до 99%, предпочтительно фракция составляет от 80% до 95%, более предпочтительно от 85% до 95% от общего количества подаваемой суспензии.

Согласно одному из примеров осуществления, невпрыснутую фракцию подаваемой суспензии возвращают в участок, расположенный выше по потоку относительно секции впрыска. Здесь возвращаемую подаваемую суспензию смешивают со свежей подаваемой суспензией. Возврат подаваемой суспензии обеспечивает оптимальное использование всего сырья. Подаваемую суспензию предпочтительно возвращают посредством возвратного трубопровода, который соединяет выпускное отверстие инжекционного питающего трубопровода с участком, расположенным выше по потоку относительно секции впрыска.

Согласно изобретению, "возврат" или "возвратный трубопровод" возвращает необработанную суспензию в исходное сырье. Возвращаемая суспензия не является обработанной. Она имеет приблизительно тот же состав и свойства, что и исходное сырье. Возврат исходного сырья применяют для повышения качества или улучшения условий обработки.

Эта концепция отличается от "рецикла (рециркуляции)" или "рециркуляционного трубопровода". В рецикле некондиционные продукты и побочные продукты направляют рециклом в исходное сырье. Рециркуляция обычно имеет форму отбора или разделения, в котором определяют и отбирают продукты, являющиеся кондиционными, и продукты, подвергаемые рециркуляции. Рециркуляцию применяют для повышения степени превращения в ценные продукты. Состав и/или свойства рециркулируемых продуктов сильно отличаются от состава и/или свойств исходного сырья, в которое их направляют рециклом.

Термин "выше по потоку" относится к предыдущим этапам способа и в данном случае "выше по потоку" означает, что, следуя порядку обработки, материал вновь попадет в гранулятор. Это подразумевает, что выше по потоку может находиться испарительная установка, в которой конденсируется мочевина, смесительный резервуар, резервуар для хранения или другое оборудование, а также любой трубопровод, соединяющий указанные устройства, при условии, что возвращаемая суспензия вновь попадает в секцию впрыска. Термин "ниже по потоку относительно технологической установки" относится ко всем этапам способа, которые выполняют после проведения обработки в этой технологической установке. Например, секция сушки гранулятора, в которой сушат гранулы, расположена ниже по потоку относительно секции впрыска гранулятора.

Согласно одному из примеров осуществления, в секции впрыска поддерживают заданную минимальную скорость подаваемой суспензии.

Согласно другому примеру осуществления, в возвратных трубопроводах поддерживают заданную минимальную скорость подаваемой суспензии.

Согласно другому примеру осуществления, в каждом трубопроводе, содержащем суспензию, поддерживают заданную минимальную скорость.

Заданная минимальная скорость должна составлять по меньшей мере 0,1 м/с, предпочтительно 0,3 м/с, предпочтительнее 0,5 м/с, более предпочтительно 0,7 м/с, более предпочтительно 1,0 м/с, более предпочтительно 1,5 м/с, более предпочтительно 2,0 м/с. При высоком содержании твердых веществ может быть задана более высокая заданная минимальная скорость, такая как 2,5 м/с, предпочтительно 3,0 м/с, наиболее предпочтительно 5,0 м/с. При меньших величинах достигаются более низкие эксплуатационные затраты, но при этом возрастает риск образования осадка. Если скорость снижается до значений ниже 0,1 м/с, образование осадка и засорение начинают играть значительную роль. Если в суспензиях поддерживают высокие минимальные скорости, такие как скорости, превышающие 5,0 м/с, то это может приводить к высоким эксплуатационным затратам, и достижение таких скоростей технически затруднительно. Минимальная скорость снижает накопление продукта на внутренних стенках оборудования за счет устранения застоя суспензии в оборудовании. Это особенно важно для секции впрыска, инжекционных питающих трубопроводов и возвратных трубопроводов, для которых накопление продукта приводит к высоким эксплуатационным расходам и высокому риску засорения или блокирования.

Согласно одному из примеров осуществления, заданная минимальная скорость подаваемой суспензии в секции впрыска составляет по меньшей мере 0,5 м/с, предпочтительно превышает 1,0 м/с, более предпочтительно превышает 2,0 м/с.

Согласно другому примеру осуществления изобретения, возвращаемая фракция подаваемой суспензии (вторая фракция) составляет от 1% до 30% масс., предпочтительно от 3% до 20%, предпочтительнее от 5% до 15%, более предпочтительно от 7% до 13%, более предпочтительно от 8% до 12% и наиболее предпочтительно приблизительно 10% от общего количества подаваемого материала. Более высокие величины приводят к возрастанию эксплуатационных расходов из-за большого возвращаемого потока и значительного увеличения производительности питающего трубопровода при постоянной производительности гранулятора. Меньшие величины приводят к низкой или непостоянной минимальной скорости внутри оборудования, что приводит к образованию осадка и засорению.

Согласно одному из примеров осуществления, после пропускания второй фракции через секцию (42a-42f) впрыска, фракцию смешивают с подаваемой суспензией и возвращают в секцию (42a-42f) впрыска. На практике вторую фракцию подаваемой суспензии (возвращаемой подаваемой суспензии) смешивают в контейнере, таком как смесительный барабан. Согласно одному из примеров осуществления, подаваемая суспензия и вторая фракция подаваемой суспензии имеют более или менее одинаковый состав. Смешивание подаваемого материала и возвращаемых подаваемых суспензий позволяют получать подаваемую суспензию более равномерного состава ниже по потоку относительно смесительного барабана, например, в секции впрыска. Кроме того, это позволяет достичь более однородных физических свойств, таких как температура и содержание твердых веществ. Это облегчает проведение расположенных ниже по потоку этапов способа, таких как впрыск и гранулирование.

В другом примере осуществления, смесительный барабан расположен ниже по потоку относительно концентрационной или испарительной установки. В другом предпочтительном примере осуществления, смесительный барабан расположен ниже по потоку относительно секции впрыска. Это снижает количество обработок возвращаемого потока, в результате проведения которых снижается производительность, а также снижает соответствующие затраты.

Согласно одному из примеров осуществления, возврат суспензии производят непрерывно. То есть, вторую фракцию подаваемой суспензии непрерывно пропускают через секцию впрыска. Однако при применении накопительного резервуара или аналогичного оборудования также возможен периодический возврат второй фракции подаваемой суспензии в участок, расположенный выше по потоку относительно гранулятора.

Суспензия согласно настоящему изобретению может представлять собой любую композицию удобрения. Согласно одному из примеров осуществления, жидкой фазой суспензии является расплав мочевины. Согласно одному из примеров осуществления, твердая фаза суспензии представляет собой соединение, подходящее для свободного выбора соотношения питательных элементов для растений, таких как азот, фосфор, сера, калий и подобные элементы. Это может быть достигнуто за счет добавления нитратных, фосфатных, сульфатных и калийных солей. В альтернативном варианте могут быть применены другие соединения, содержащие питательные вещества, такие как элементарная сера. В одном из особенно предпочтительных примеров осуществления в мочевину добавляют сульфат аммония (СА). Сульфат аммония лучше растворим в воде, что делает серу более доступной для растений. Однако сульфат аммония имеет ограниченную растворимость в мочевине. При обычных температурах обработки предел растворимости СА в мочевине составляет приблизительно 12% (масс).

Изобретение дополнительно более подробно раскрыто на примере суспензий мочевины-сульфата аммония (МСА). Однако изобретение может быть с успехом применено для обработки любой суспензии удобрения, в частности, мочевины, включающей одно или несколько нерастворимых твердых веществ.

Как и в традиционном гранулировании мочевины или МСА, центральная часть гранул образована затравочными частицами, на которые нанесена гранулирующая жидкость. В случае МСА затравочные частицы обычно образованы порошкообразной (обычно грубого помола) мочевиной или гранулятом МСА. Такой порошок обычно можно получить с помощью подходящих методик измельчения, таких как дробление, перетирание, размалывание или другие способы измельчения гранулята. Затравочные частицы могут иметь разнообразные составы. В частности, они могут быть получены из любого из указанных веществ или из гранул с высокой концентрацией СА или гранул с низкой концентрацией СА. Предпочтительно затравочные частицы получают размалыванием гранулята, получаемого согласно изобретению. Таким образом, средняя концентрация СА в затравочных частицах обычно равна средней концентрации СА в гранулах, получаемых в грануляторе с псевдоожиженным слоем. Однако в качестве затравочных частиц также могут быть применены (как в качестве исходных затравочных частиц, так и на всех этапах способа) частицы чистой мочевины или частицы чистого СА или частицы, рециркулируемые из этапа удаления пыли, связанного со способом гранулирования. Вышесказанное, соответственно, относится к солям, отличным от СА, или к смесям солей.

Во всех вышеописанных примерах, в которых гранулирующие жидкости, содержащие количество соли, превышающее растворимое количество, такое как количество СА, превышающее 12% масс., мочевина, содержащая растворимое количество соли, может рассматриваться как непрерывная фаза суспензии. Таким образом, обычно мочевина имеет высокую концентрацию, в том смысле, что она присутствует в виде жидкой мочевины, содержащей только лишь небольшие количества воды и растворенной соли, такой как СА. Обычно количество воды не превышает 10% масс. Предпочтительно жидкая мочевина содержит по меньшей мере 95% масс. мочевины и биурета (карбамилмочевины) и более предпочтительно по меньшей мере 98,5% масс. мочевины и биурета. Что касается биурета, то он представляет собой обычный компонент мочевины, получаемый в качестве побочного продукта при синтезе мочевины. Для характерного применения продуктов на основе мочевины, таких как МСА, например, в качестве удобрения, количество биурета не особенно критично, хотя обычно оно составляет менее 5% масс, и предпочтительно не превышает от 1 до 1,3% масс. Предпочтительно максимальное содержание биурета составляет 1% масс., и в некоторых вариантах применения оно более предпочтительно составляет менее 0,3% масс.

Мочевина, подходящая для применения согласно настоящему изобретению, может быть получена любым образом. Специалистам в данной области техники известны различные способы получения мочевины.

Часто применяемый способ получения мочевины с извлечением газов представляет собой способ, включающий извлечение в отпарной колонне диоксида углерода, который рассмотрен, например, в Энциклопедии Химической Технологии Ульмана (англ. Ullmann's Encyclopedia of Industrial Chemistry), том A27, 1996, стр. 333-350. В этом способе после участка синтеза установлены один или более участков извлечения. Участок синтеза включает реактор, отпарную колонну, конденсатор и скруббер, в котором рабочее давление составляет от 12 до 18 МПа и предпочтительно от 13 до 16 МПа. В участке синтеза раствор мочевины, извлекаемый из реактора синтеза мочевины, направляют в отпарную колонну, в которой из водного раствора мочевины извлекают большое количество непрореагировавшего аммиака и диоксида углерода. Такая отпарная колонна может представлять собой кожухотрубный теплообменник, в котором раствор мочевины направляют в верхнюю часть в трубное пространство, а диоксид углерода, направляемый на синтез, подают в нижнюю часть отпарной колонны. В межтрубное пространство направляют водяной пар для нагревания раствора. Раствор мочевины извлекают из нижней части теплообменника, в то время как паровую фазу извлекают из верхней части отпарной колонны. Пары, извлекаемые из отпарной колонны, содержат аммиак, диоксид углерода и небольшое количество воды. Пары конденсируют в теплообменнике с падающей пленкой или в конденсаторе с погруженными трубками (погружном конденсаторе), который может представлять собой устройство для горизонтальной или вертикальной установки. Погружной горизонтальный теплообменник рассмотрен в Энциклопедии Химической Технологии Ульмана, том А27, 1996, стр. 333-350. Теплоту, выделяемую в конденсаторе в ходе экзотермической реакции конденсации карбамата, обычно используют для получения водяного пара, который применяют ниже по потоку относительно участка обработки мочевины для нагревания и концентрирования раствора мочевины. Поскольку в конденсаторе погружного типа жидкость находится в течение определенного времени пребывания, реакция мочевины частично проходит уже в конденсаторе. Образующийся раствор, содержащий конденсированный аммиак, диоксид углерода, воду и мочевину, наряду с несконденсированным аммиаком, диоксидом углерода и инертными парами, направляют в реактор. В реакторе рассмотренная выше реакция превращения карбамата в мочевину достигает равновесия. Молярное отношение количества аммиака к количеству диоксида углерода в растворе мочевины, извлекаемом из реактора, обычно составляет от 2,5 до 4 моль/моль. Конденсатор и реактор также могут быть объединены в виде одной единицы оборудования. Один из примеров такого комбинированного оборудования рассмотрен в Энциклопедии Химической Технологии Ульмана, том А27, 1996, стр. 333-350. Образующийся раствор мочевины, извлекаемый из реактора синтеза мочевины, подают в отпарную колонну, а инертные пары, содержащие несконденсированный аммиак и диоксид углерода, направляют в отпарной участок, работающий под давлением, близким к давлению в реакторе. В отпарном участке аммиак и диоксид углерода отделяют от инертного пара. В таком отпарном участке в качестве абсорбента применяют образующийся раствор карбамата, извлекаемый из расположенной ниже по потоку системы извлечения. Для того, чтобы раствор мочевины, извлекаемый из отпарной колонны на этом участке синтеза, можно было обрабатывать в одной системе извлечения, расположенной ниже по потоку относительно отпарной колонны, раствор мочевины должен иметь концентрацию мочевины, составляющую по меньшей мере 45% масс. и предпочтительно по меньшей мере 50% масс. Участок извлечения включает нагреватель, сепаратор жидкость/газ и конденсатор. Давление на участке извлечения составляет от 200 до 600 кПа. В нагревателе участка извлечения основную часть аммиака и диоксида углерода отделяют от водной фазы, содержащей мочевину, нагреванием раствора мочевины. Обычно в качестве теплоносителя применяют водяной пар. Водную фазу, содержащую мочевину, которая содержит небольшое количество растворенного аммиака и диоксида углерода, извлекают из участка извлечения и направляют в расположенную ниже по потоку секцию обработки мочевины, в которой раствор мочевины концентрируют испарением воды из раствора.

Изобретение не ограничено каким-либо конкретным способом получения мочевины. Другие способы могут включать способы, основанные на такой методике, как способ НЕС, созданный Urea Casale, способ ACES, созданный Toyo Engineering Corporation, и способ, разработанный Snamprogetti. Как эти, так и другие способы могут быть осуществлены до выполнения способа окончательной обработки мочевины согласно изобретению.

Получение мочевины обычно включает этап окончательной обработки, в котором расплав мочевины превращают в требуемую порошкообразную форму, обычно любым из следующих способов: отверждением расплавов разбрызгиванием, гранулированием и окомковыванием. Для получения гранулята МСА согласно изобретению любая предварительно полученная твердая мочевина может быть повторно расплавлена, смешана с СА и подвергнута гранулированию. Предпочтительно, смешивание с СА производят в расплаве мочевины, который непосредственно извлекают из установки получения мочевины, до проведения окончательной обработки. Предпочтительным способом окончательной обработки мочевины, который предпочтительно применяют согласно настоящему изобретению для гранулирования продуктов, содержащих мочевину, включая МСА, является гранулирование в псевдоожиженном слое. Согласно этому способу, расплав мочевины распыляют на гранулы, которые по мере осуществления способа увеличиваются в размерах. Термин "расплав мочевины" известен в данной области техники и относится к мочевине, содержащей менее 10% масс. воды, например, менее 5% масс. воды и предпочтительно до 1,5% масс. воды (и обычно, как указано выше, мочевина включает биурет). Концентрирование мочевины обычно проводят при высоких температурах и субатмосферных давлениях. Обычно концентрирование раствора мочевины до достижения требуемого содержания влаги в безводном расплаве мочевины производят в участке концентрирования, включающем один или последовательность из одного или более концентраторов, соединенных последовательно.

Гранулирование предпочтительно производят в грануляторе с псевдоожиженным слоем. Такой гранулятор обычно включает отверстие для впуска затравочных частиц, отверстие для выпуска гранулированных продуктов, перфорированную нижнюю пластину для распределения ожижающего воздуха и отверстие для выпуска газа. Для соответствия способу согласно изобретению предпочтительный гранулятор дополнительно включает одну или более секций, расположенных между отверстием для впуска затравочных частиц и отверстием для выпуска гранулированных продуктов. Каждая секция содержит по меньшей мере одну или более форсунок, предпочтительно серию из 30 или более форсунок, для распыления суспензии или расплава мочевины, МСА или другой подходящей гранулирующей жидкости, содержащей продукт-мочевину, в секции гранулирования. Могут быть применены форсунки различных типов. В частности, один тип форсунок генерирует капли, другой тип форсунок служит для подачи суспензии или расплава в псевдоожиженный слой, поддерживаемый в секции гранулирования, в виде пленки. Гранулятор сконструирован таким образом, что частицы перемещаются от его впускного отверстия до его выпускного отверстия и при этом увеличиваются в размерах на пути от впускного отверстия до выпускного отверстия. В способе согласно изобретению подаваемый поток представляет собой суспензию.

Концентрация СА в суспензии согласно изобретению превышает 12% масс., предпочтительно превышает 14% масс., предпочтительно превышает 16% масс., более предпочтительно превышает 18% масс., более предпочтительно превышает 20% масс., более предпочтительно превышает 22% масс.и наиболее предпочтительно превышает 25% масс. Концентрация СА в суспензии не превышает 50% масс., предпочтительно не превышает 45% масс., более предпочтительно не превышает 40% масс., наиболее предпочтительно не превышает 35% масс.

Следует понимать, что ниже по потоку относительно последней секции гранулирования гранулятор с псевдоожиженным слоем согласно изобретению может включать одну или более дополнительных секций, не применяемых для подачи гранулирующей жидкости. Обычно они включают секцию охлаждения.

Сульфат аммония (СА) может быть получен из любого источника. В одном из представляющих интерес примеров осуществления СА получают нейтрализацией аммиака, получаемого при окончательной обработке мочевины. В этом отношении следует отметить документ US 2013/0319060. Другим примером согласно предшествующему уровню техники, который состоит в нейтрализации отходящего газа, содержащего NH3, серной кислотой с последующим образованием МСА, является документ US 2012/0240649. В другом представляющем интерес примере осуществления, полезном с экономической точки зрения, СА получают в виде побочного продукта или в другом способе, таком как получение капролактама, или при обессеривании угля. В традиционных способах гранулирования мочевины отходящие газы и конденсаты, извлекаемые из испарительной установки для мочевины, направляют в этапы дополнительной обработки (в установку плавления мочевины), и их необходимо обрабатывать/повторно обрабатывать, затрачивая на это существенные усилия и относительно большое количество энергии. Согласно настоящему изобретению, газы и конденсаты, отходящие из испарительной секции для МСА, содержащие большое количество NH3, предпочтительно направляют в секцию промывки от пыли и NH3. Здесь NH3 просто нейтрализуют, получая СА, т.е. превращают в сульфат аммония по реакции с серной кислотой.

Следует понимать, что, поскольку целью изобретения является получение МСА, то идея получения СА из аммиака, извлекаемого (например, промывкой) из испарительной секции, представляет собой очень эффективное применение газов и конденсатов, отходящих из испарительной секции. Это снижает количество отдельно добавляемого СА.

Может быть применен гранулятор с псевдоожиженным слоем любого подходящего типа и любой подходящий способ гранулирования в псевдоожиженном слое. Как известно в данной области техники, гранулирующая жидкость может быть нанесена различными способами. Обычно эту жидкость предоставляют в виде пылевидных капель или в виде распыляемой пленки. Следует понимать, что текучие среды для гранулирования применяют при достаточно высокой температуре, при которой они в действительности находятся в жидком состоянии. Как известно в данной области техники, температура гранулирующей жидкости при гранулировании мочевины составляет от 132°С до 140°С. Поскольку присутствие сульфата аммония снижает температуру кристаллизации гранулирующей жидкости, характерные температуры гранулирующей жидкости при гранулировании МСА составляют от 118°С до 140°С.

Второй аспект изобретения относится к гранулятору (40) с псевдоожиженным слоем, в котором главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора (40) с псевдоожиженным слоем, где гранулятор включает:

по меньшей мере одну секцию (45, 45', 45'') с псевдоожиженным слоем;

секцию (42a-42f) впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок;

средства подачи гранулируемого материала, включающие по меньшей мере главный питающий трубопровод (31) и один или более инжекционных питающих трубопроводов (41a-41f), отходящих от главного питающего трубопровода (31), каждый из которых соединен гидравлическим соединением с одной или более инжекционными форсунками;

где один или более выпускных трубопроводов (51, 52) соединены гидравлическим соединением с инжекционным питающим трубопроводом (41a-41f) ниже по потоку относительно одной или более инжекционных форсунок.

Выпускные трубопроводы служат для транспортировки части подаваемого материала мимо инжекционных форсунок. В результате в инжекционных питающих трубопроводах и выпускных трубопроводах может поддерживаться минимальная скорость.

Согласно одному из примеров осуществления, возвратные трубопроводы соединяют выпускное отверстие инжекционного питающего трубопровода с точкой, расположенной выше по потоку относительно гранулятора. Это дает благоприятный эффект, поскольку подаваемый материал предположительно является кондиционным, и если его не гранулируют, то это с большой вероятностью приводит к потерям исходного сырья. Кроме того, возврат исходного сырья повышает стабильность способа.

Для регулирования возвращаемой части может быть применена ограничительная диафрагма (ограничительное отверстие) или клапан. Согласно одному из примеров осуществления изобретения, гранулятор с псевдоожиженным слоем дополнительно включает ограничительную диафрагму, подходящую для регулирования потока, пропускаемого через возвратный трубопровод. Установка ограничительной диафрагмы на возвратном трубопроводе не обязательна, но она может регулировать поток просто за счет повышения и понижения давления. Согласно одному из примеров осуществления, ограничительную диафрагму располагают между инжектором и возвратным трубопроводом.

Согласно одному из примеров осуществления изобретения, возвратный трубопровод включает основной возвратный трубопровод и совокупность инжекционных возвратных трубопроводов, сливающихся с одним основным возвратным трубопроводом. Это повышает стабильность способа, поскольку в совокупности инжекционных питающих трубопроводов и инжекционных возвратных трубопроводов наиболее вероятно засорение одного из трубопроводов. Они представляют собой самые мелкие трубопроводы, в которых обычно поддерживается низкая скорость подаваемого материала. Засорение одного инжекционного питающего трубопровода или инжекционного возвратного трубопровода не окажет значительного негативного влияния на давление или поток через основной питающий трубопровод или основной возвратный трубопровод, позволяя другим инжекционным питающим и инжекционным возвратным трубопроводам оставаться в рабочем состоянии. При этом, давление в этих трубопроводах будет слегка повышаться, что будет нивелировать эффект засорения одного трубопровода. Это позволяет стабилизировать работу установки.

В другом предпочтительном примере осуществления каждый инжекционный возвратный трубопровод включает ограничительную диафрагму или клапан. Предпочтительно регулировать работу каждой секции и каждого трубопровода гранулятора с псевдоожиженным слоем по отдельности. Общим возвращаемым потоком можно управлять как суммой потоков индивидуальных инжекционных возвратных трубопроводов.

В другом предпочтительном примере осуществления каждый инжекционный питающий трубопровод один раз проходит через нижнюю пластину. В другом предпочтительном примере осуществления инжекционный питающий трубопровод и инжекционные возвратные трубопроводы по существу являются прямыми. При гранулировании раствора мочевины обычно применяют инжекционные трубопроводы, имеющие несколько проходов под нижней пластиной. Это предпочтительно для растворов. Однако при работе с суспензиями изгибы приводят к ускоренному образованию осадков и затрудненной очистке. Прямая конструкция инжекционного питающего трубопровода и выпускного или возвратного трубопровода снижает риск засорения. Кроме того, такой трубопровод может быть с большей легкостью прочищен промывкой или продувкой. В этом случае требуется большее количество инжекционных питающих трубопроводов и возвратных трубопроводов на то же количество форсунок по сравнению с установкой с множественными проходами, но при этом снижается нагрузка в каждом инжекционном питающем и выпускном или возвратном трубопроводе. Инжекционные питающие трубопроводы предпочтительно распределяют вдоль продольного направления гранулятора. Это позволяет модифицировать форсунки и условия их работы для оптимизации роста гранул.

Согласно одному из примеров осуществления, выпускной трубопровод соединяет выпускное отверстие инжектора со смесительным барабаном. Более предпочтительно, этот выпускной трубопровод представляет собой возвратный трубопровод, и смесительный барабан подходит для смешивания свежего и возвращаемого подаваемого материала и для его повторного введения в гранулятор.

Согласно другому примеру осуществления, контейнер, в который возвращают подаваемый материал, представляет собой концентрирующую или испарительную установку. Это позволяет избежать накопления воды и летучих компонентов в результате возврата потока. Однако, принимая во внимание низкое содержание летучих компонентов и малую величину возвращаемого потока, это обычно не требуется. Кроме того, указанная операция позволяет уменьшать количество этапов способа.

Согласно другому примеру осуществления, контейнер, в который возвращают подаваемый материал, представляет собой резервную емкость. Резервная емкость представляет собой резервуар, подходящий для сбора материала, подаваемого в способ во время текущего ремонта или очистки оборудования, применяемого в способе. Применение резервной емкости в качестве контейнера для возвращаемого потока обычно приводит к более высоким эксплуатационным расходам по сравнению с применением смесительного барабана. Однако он имеет низкую стоимость монтируемого оборудования. Кроме того, его наличие позволяет адаптировать способы гранулирования в псевдоожиженном слое для использования растворов мочевины согласно изобретению. Такие способы обычно включают резервную емкость на случай неотложных остановок производства и текущего ремонта. Таким образом, существующие грануляторы могут быть усовершенствованы в соответствии с настоящим изобретением. Если подаваемый материал представляет собой суспензию, которая остается в покое в течение значительного периода времени в резервуаре или контейнере, то для предотвращения образования осадка, перед возвратом суспензии в средства подачи может потребоваться перемешивание.

Согласно одному из примеров осуществления, возвратные трубопроводы могут быть применены для вымывания осадка и отложений, которые накапливаются в оборудовании, во время проведения текущего ремонта или очистки. Это позволяет быстрее и проще выполнять очистку, что снижает затраты и время простоя гранулятора.

Третий аспект изобретения относится к применению гранулятора с псевдоожиженным слоем для гранулирования суспензии, причем риск образования осадка при гранулировании сильно снижен.

Гранулятор с псевдоожиженным слоем согласно изобретению может быть применен для обработки жидкостей, суспензий и других смесей, таких как дисперсии. Если текучая среда захватывает частицы, склонные к осаждению, то в этом случае обеспечиваются полезные эффекты, связанные с осаждением.

Согласно одному из примеров осуществления, суспензия включает мочевину. В другом предпочтительном примере осуществления суспензия включает сульфат аммония. В наиболее предпочтительном примере осуществления суспензия включает мочевину-сульфат аммония (МСА).

Суспензию на основе мочевины, включающую нерастворимый твердый материал, затем отверждают, получая твердые грануляты, посредством пропускания суспензии через средства распыления, включающие по меньшей мере одну форсунку гранулятора с псевдоожиженным слоем. Форсунка может представлять собой любую форсунку, которая подходит для соответствующего гранулятора. Например, хорошие результаты были получены при применении гранулятора UFT, снабженного распылительными форсунками ВЕТЕ спирального типа (BETE Fog Nozzle, Inc., Greenfield, США) и/или распылительными форсунками типа HFT (ЕР 1701798 В1, 2005, Yara International ASA), при рабочем давлении, составляющем приблизительно 0,5 бар (что составляет 5⋅104 Па), и расходе, составляющем приблизительно 10 литров/мин. Следует отметить, что такие форсунки работают при гораздо более низком давлении, чем форсунки, рассмотренные в документе US 4330319 (Cominco Ltd, 1982), для которых требуется перепад давлений, составляющий по меньшей мере приблизительно 200 кПа (2 бар). Применение более низкого давления является преимуществом, поскольку для распыления расплава требуется меньшее количество энергии.

Четвертый аспект изобретения относится к способу уменьшения засорения секции впрыска в грануляторе с псевдоожиженным слоем, включающем по меньшей мере одну секцию с псевдоожиженным слоем, в котором главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора с псевдоожиженным слоем, секцию впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок; при этом в секцию впрыска гранулятора с псевдоожиженным слоем направляют подаваемую суспензию, и первую фракцию подаваемой суспензии, направляемой в секцию впрыска, вводят в секцию гранулирования через одну или более инжекционных форсунок, и вторую фракцию подаваемой суспензии, которая представляет собой оставшуюся часть подаваемой суспензии, пропускают через секцию впрыска, а не вводят в секцию гранулирования. За счет ввода только первой фракции подаваемой суспензии и удаления второй фракции подаваемой суспензии подаваемая суспензия не застаивается вблизи инжекционных форсунок. В результате резко снижается вероятность закупоривания инжекционных форсунок, в которых наиболее вероятно протекание осаждения и засорения.

Существующие грануляторы с псевдоожиженным слоем и способы, осуществляемые в псевдоожиженном слое, могут быть адаптированы для воплощения способа согласно четвертому аспекту таким образом, чтобы вторая фракция подаваемой суспензии была удалена из секции впрыска. Это резко снижает вероятность закупоривания и осаждения внутри оборудования.

Изобретение дополнительно рассмотрено с помощью нижеследующих неограничивающих примеров, которые дополнительно иллюстрируют изобретение, но не ограничивают объем настоящего изобретения и не должны интерпретироваться как ограничивающие.

Ниже настоящее изобретение рассмотрено более подробно с помощью неограничивающих примеров.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1 (Предшествующий уровень техники)

Система подачи расплава мочевины в гранулятор, такая как система, известная согласно предшествующему уровню техники, представлена на Фиг. 1. Гранулы мочевины получают в грануляторе 40 с псевдоожиженным слоем. Расплав мочевины представляет собой гомогенную жидкость, включающую только растворимые добавки. Подаваемый раствор 11, включающий мочевину, воду и растворимые добавки, направляют в испарительную установку 10. В ней воду удаляют из расплава мочевины испарением. Оставшийся раствор, содержащий растворимые добавки в расплавленной мочевине, через трубопровод 12 питающего насоса направляют в питающий насос 30, который перекачивает расплав мочевины в основной инжекционный питающий трубопровод 31. Основной инжекционный питающий трубопровод распределяет расплав мочевины в один или более питающих трубопроводов 41a-41f инжекционных секций. Через каждый из питающих трубопроводов инжекционной секции производят подачу расплава мочевины в определенную часть секции 42a-42f впрыска гранулятора с псевдоожиженным слоем. Из секций впрыска расплав мочевины впрыскивают в секции 45, 45', 45'' с псевдоожиженным слоем через инжекционные пластины. Каждый питающий трубопровод инжекционной секции может один или более раз проходить через секцию впрыска. В этом примере каждый питающий трубопровод инжекционной секции имеет перегибы 43a-43f, которые образуют два прохода через инжекционные секции. На конце питающего трубопровода инжекционной секции имеется концевая заглушка 44а-44f. Основной инжекционный питающий трубопровод 31 соединен с резервной емкостью 60 через питающий трубопровод 33 резервной емкости. Управление питающим трубопроводом 33 резервной емкости осуществляется посредством клапана 32. Резервную емкость применяют для опустошения системы подачи материала в гранулятор во время остановки гранулятора, например, для очистки или текущего ремонта. При запуске гранулятора насос 70 резервной емкости возвращает содержимое резервной емкости в испарительную установку 10 через возвратные трубопроводы 61 и 71. Поскольку мочевина находится в расплавленном состоянии и содержит только растворимые добавки, в питающих трубопроводах не образуются осадки или отложения. Такая система подачи материала в гранулятор подходит для растворов.

Пример 2

Пример 2 включает применение описанной в Примере 1 системы подачи расплава мочевины в гранулятор для подачи суспензии МСА согласно изобретению. После добавления в расплав мочевины Примера 1 сульфата аммония (СА) в количестве 12% масс. или более образуется суспензия нерастворимых частиц СА, диспергированных в расплаве мочевины. Гранулирование суспензии быстро приводит к образованию осадка и отложений в трубопроводах, в частности, вблизи концевых заглушек 44a-44f и вдоль секции 42а-42f впрыска. Образование осадка приводит к повышению перепада давлений. Когда величина давления достигает приемлемого предельного значения, требуется очистить систему подачи материала в гранулятор. Это резко уменьшает период безотказной работы гранулятора. Увеличение перепада давлений в результате роста отложений и осадков в трубопроводах затрудняет регулирование способа. Это оказывает негативное влияние на однородность формы и размера гранул.

Пример 3

Пример 3 включает адаптацию рассмотренной в Примере 1 системы подачи расплава мочевины в гранулятор, применяемой для подачи суспензии МСА. Адаптированная система подачи материала в гранулятор представлена на Фиг. 2. Может быть произведена адаптация существующего гранулятора.

Как показано на Фиг. 2, в испарительную установку 10 направляют подаваемый материал 11, включающий суспензию мочевины-сульфата аммония (МСА), включающую более 12% масс. сульфата аммония (СА) в расплаве мочевины. В установке производят испарение воды и других летучих компонентов. Оставшуюся суспензию перекачивают питающим насосом 30 в основной инжекционный трубопровод 31, который разветвляется на питающие трубопроводы 41a-41f инжекционных секций. По этим трубопроводам в инжекторы, находящиеся в секции 42a-42f впрыска гранулятора с псевдоожиженным слоем, обычно направляют 90% суспензии МСА. Адаптация включает добавление возвратного трубопровода 51 резервной емкости. Рассмотренные в Примере 1 концевые заглушки 44a-44f, находящиеся на конце каждого из питающих трубопроводов инжекционной секции, заменяют ограничительными диафрагмами 50a-50f. Ограничительные диафрагмы регулируют давление, скорость и фракцию, возвращаемую из каждого питающего трубопровода 41a-41f инжекционной секции в резервную емкость 60. Ограничительные диафрагмы 50a-50f сконструированы таким образом, чтобы возвращаемая фракция составляла приблизительно 10%. Количество возвращаемой фракции увеличивается по мере роста осадков и отложений в трубопроводах. Это приводит к тому, что минимальная скорость в питающем трубопроводе инжекционной секции превышает 0,5 м/с.

По сравнению с Примером 2, благодаря минимальной скорости суспензии в трубопроводах, риск образования осадков и отложений в системе подачи материала в гранулятор, в частности, в питающих трубопроводах инжекционных секций, сильно снижается. Удаление отложений и осадков промывкой системы может быть произведено быстрее. Это удлиняет период безотказной работы гранулятора. Адаптация также повышает однородность размера, формы и плотности получаемых гранул МСА. Кроме того, способ становится более стабильным. В случае частичного закупоривания отдельных трубопроводов происходит повышение давления суспензии в основном инжекционном трубопроводе и трубопроводах инжекционных секций. Это приводит к уменьшению количества впрыскиваемой суспензии и к уменьшению количества возвращаемой суспензии.

Пример 4

В Примере 4 произведено усовершенствование относительно предыдущих примеров, которое состоит в ограничении возвратного цикла посредством добавления смесительного резервуара. Система подачи суспензий в гранулятор, включающая смесительный резервуар, представлена на Фиг. 3.

Как и в Примерах 2 и 3, подаваемый материал МСА направляют в испарительную установку 10, где испаряют воду и летучие компоненты. Оставшуюся суспензию направляют в смесительный резервуар 20. В смесительном резервуаре суспензию МСА, направляемую из испарительной установки 10, смешивают с суспензией, направляемой из возвратного трубопровода 52. Смешанную суспензию МСА перекачивают в основной инжекционный трубопровод 31, который разветвляется на питающие трубопроводы 41a-41f инжекционных секций. Питающие трубопроводы 41a-41f инжекционных секций имеют два прохода через секцию впрыска. Большую часть суспензии МСА вводят в секцию 42a-42f впрыска. Ограничительная диафрагма 50a-50f регулирует возвращаемую фракцию суспензии МСА, которая составляет приблизительно 10%. Эту фракцию суспензии МСА возвращают в смесительный резервуар 20 по возвратному трубопроводу 52 смесительного резервуара.

По сравнению с Примером 3 в этом примере сильно уменьшен размер возвратного цикла. Возвращаемую суспензию уже не направляют в резервную емкость 60, испарительную установку 10 и насос 70 резервной емкости. Это уменьшает эксплуатационные расходы. Кроме того, это снижает требования к нагрузке и размерам резервной емкости, насоса резервной емкости и испарительной установки.

Пример 5

Пример 5 включает систему подачи суспензий в гранулятор, которая аналогична системе Примера 4, а также включает удвоенное количество трубопроводов 41а-41l инжекционных секций, каждый из которых включает один проход через секцию впрыска. Эта система подачи материала в гранулятор представлена на Фиг. 4

Как и в предыдущих Примерах 2, 3 и 4, производят гранулирование суспензии МСА. В этом примере уменьшено количество проходов каждого из питающих трубопроводов 41a-41f инжекционных секций, но увеличено количество питающих трубопроводов 41a-41f инжекционных секций. Количество инжекторов и основная конструкция гранулятора с псевдоожиженным слоем остаются прежними. Возвращаемую фракцию, составляющую приблизительно 10% от суспензии МСА, возвращают в смесительный резервуар 20, как и в Примере 4.

По сравнению с Примером 4 в два раза уменьшен массовый расход в каждом трубопроводе инжекционных секций. Резко снижается перепад давлений, возникающий из-за образования осадков и отложений в каждом трубопроводе. Это уменьшает эксплуатационные расходы. Снижается влияние осадков, отложений и засорений единичного трубопровода на стабильность способа. Кроме того, засорение единичного трубопровода меньше влияет на размер, форму и плотность гранул. Это повышает однородность продукта. Удаление отложений с поверхности питающих трубопроводов инжекционных секций упрощается, благодаря упрощению промывки каждого из трубопроводов, снижению перепада давлений в каждом трубопроводе и наличию меньшего количества изгибов, очищать которые может быть затруднительно.

Пример 6

Пример 6 включает такую же систему подачи материала в гранулятор, как и Пример 2. В этом примере удобрение представляет собой суспензию расплава мочевины, включающую вместо сульфата аммония элементарную серу. Технологические параметры адаптируют соответствующим образом.

Засорение оборудования при использовании мочевины, содержащей элементарную серу, происходит медленнее, чем в случае использования МСА, как в Примере 2. Однако засорение все еще остается значительным и развивается достаточно быстро. Поскольку элементарная сера находится в жидком состоянии, осаждение не наблюдается.

Пример 7

Пример 7 включает систему подачи материала в гранулятор, рассмотренную в Примере 5, и применение суспензии удобрения, включающей мочевину, содержащую элементарную серу, подобную суспензии Примера 6.

В течение определенного периода работы наблюдали значительно меньшее засорение, чем в Примере 6. Кроме того, при поддержании максимально допустимого перепада давлений в инжекторе установка может оставаться в рабочем состоянии значительно дольше, чем в Примере 6.

Изобретение относится к способу получения гранул удобрения посредством гранулирования суспензии в грануляторе с псевдоожиженным слоем, где в грануляторе главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора с псевдоожиженным слоем. Гранулятор включает по меньшей мере одну секцию с псевдоожиженным слоем, имеющую секцию впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок. В секцию впрыска гранулятора с псевдоожиженным слоем направляют подаваемую суспензию, при этом первую фракцию подаваемой суспензии, направляемой в секцию впрыска, вводят в секцию гранулирования через одну или более инжекционных форсунок, а вторую фракцию подаваемой суспензии, которая представляет собой оставшуюся часть подаваемой суспензии, пропускают через секцию впрыска, но не вводят в секцию гранулирования и непрерывно возвращают в секцию впрыска, предпочтительно после того, как ее смешивают с подаваемой суспензией. Настоящее изобретение также относится к гранулятору с псевдоожиженным слоем для получения гранул удобрения, таких как мочевина-сульфат аммония (МСА), способом согласно изобретению. Техническим результатом является уменьшение отложений осадка суспензии на внутренних стенках питающих и транспортных трубопроводов и оборудования, и за счет этого снижение перепада давлений в оборудовании, снижение времени простоя в целях очистки гранулятора, при этом выход и качество продукта остаются постоянными в течение более длительного времени функционирования гранулятора. 5 н. и 12 з.п. ф-лы, 4 ил.

1. Способ получения гранул удобрения посредством гранулирования подаваемой суспензии в грануляторе (40) с псевдоожиженным слоем, в котором главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором из гранулятора с псевдоожиженным слоем извлекают гранулы удобрения, где гранулятор включает по меньшей мере одну секцию (45, 45', 45'') с псевдоожиженным слоем, имеющую секцию (42a-42f) впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок, где подаваемую суспензию направляют в секцию (42a-42f) впрыска гранулятора (40) с псевдоожиженным слоем, причем способ отличается тем, что первую фракцию подаваемой суспензии, направляемую в секцию (42a-42f) впрыска, вводят в секцию гранулирования через одну или более инжекционных форсунок, а вторую фракцию подаваемой суспензии, которая представляет собой оставшуюся часть подаваемой суспензии, непрерывно пропускают через секцию (42a-42f) впрыска, но не вводят в секцию гранулирования и непрерывно возвращают в секцию (42a-42f) впрыска, предпочтительно после того, как ее смешивают с подаваемой суспензией.

2. Способ по п. 1, в котором в секции впрыска гранулятора с псевдоожиженным слоем поддерживают предварительно заданную минимальную скорость подаваемой суспензии.

3. Способ по п. 2, в котором в секции впрыска предварительно заданная минимальная скорость подаваемой суспензии составляет по меньшей мере 0,5 м/с, предпочтительно превышает 1,0 м/с, более предпочтительно превышает 2,0 м/с.

4. Способ по любому из пп. 1-3, в котором первая фракция подаваемой суспензии составляет от 70 до 99%, предпочтительно от 80 до 95%, более предпочтительно от 85 до 95% от общего количества подаваемой суспензии.

5. Способ по любому из пп. 1-4, в котором вторая фракция подаваемой суспензии составляет от 1 до 30%, предпочтительно от 5 до 20%, более предпочтительно от 5 до 15% от общего количества подаваемого материала.

6. Способ по любому из пп. 1-5, в котором подаваемая суспензия включает мочевину.

7. Способ по любому из пп. 1-6, в котором подаваемая суспензия дополнительно включает одно или более из следующих веществ: сульфат аммония, дигидрофосфат кальция, фосфат аммония и соли калия.

8. Способ по любому из пп. 1-7, в котором подаваемая суспензия включает мочевину и, в пересчете на массу мочевины, более 12% масс. сульфата аммония, предпочтительно более 20% масс. сульфата аммония.

9. Гранулятор (40) с псевдоожиженным слоем для получения гранул удобрения, в котором главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором гранулы удобрения извлекают из гранулятора (40) с псевдоожиженным слоем, где гранулятор включает:

по меньшей мере одну секцию (45, 45', 45'') с псевдоожиженным слоем, имеющую секцию (42a-42f) впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок;

средства подачи гранулируемого материала, включающие по меньшей мере главный питающий трубопровод (31) и один или более инжекционных питающих трубопроводов (41a-41f), отходящих от главного питающего трубопровода (31), каждый из которых соединен гидравлическим соединением с одной или более инжекционными форсунками;

один или более выпускных трубопроводов (51, 52), соединенных гидравлическим соединением с инжекционным питающим трубопроводом (41a-41f) ниже по потоку относительно одной или более инжекционных форсунок, где один или более выпускных трубопроводов (51, 52) представляют собой возвратные трубопроводы, соединенные гидравлическим соединением с точкой, расположенной выше по потоку относительно средств подачи, отличающийся тем, что гранулятор с псевдоожиженным слоем дополнительно включает по меньшей мере одну ограничительную диафрагму (50a-50f), подходящую для регулирования потока, направляемого через выпускной трубопровод (51, 52).

10. Гранулятор с псевдоожиженным слоем по п. 9, в котором выпускной трубопровод (51, 52) включает основной выпускной трубопровод и совокупность выпускных трубопроводов, соединенных гидравлическим соединением с основным выпускным трубопроводом.

11. Гранулятор с псевдоожиженным слоем по любому из пп. 9, 10, в котором каждый из выпускных трубопроводов (51, 52) включает по меньшей мере одну ограничительную диафрагму (50a-50l), подходящую для регулирования потока, направляемого через выпускной трубопровод (51, 52).

12. Гранулятор с псевдоожиженным слоем по любому из пп. 9-11, в котором инжекционные питающие трубопроводы (41a-41f) распределены вдоль главного продольного направления.

13. Гранулятор с псевдоожиженным слоем по любому из пп. 9-12, в котором каждый из инжекционных питающих трубопроводов (41a-41f) является по существу прямым и не включает U-образных изгибов.

14. Гранулятор с псевдоожиженным слоем по любому из пп. 9-13, в котором выпускной трубопровод (51, 52) соединен гидравлическим соединением со смесительным барабаном (20, 60).

15. Применение гранулятора с псевдоожиженным слоем по любому из пп. 9-14 для гранулирования суспензии.

16. Применение гранулятора с псевдоожиженным слоем по любому из пп. 9-14 для получения гранул удобрения на основе мочевины, предпочтительно включающего сульфат аммония, дигидрофосфат кальция, фосфат аммония и/или соли калия.

17. Способ уменьшения закупоривания секции впрыска в грануляторе (40) с псевдоожиженным слоем, предназначенном для получения гранул удобрения, включающем по меньшей мере одну секцию с псевдоожиженным слоем, где в грануляторе главное продольное направление проходит от затравочного конца, в котором происходит инициирование гранулирования, до конца для выгрузки продукта, в котором происходит извлечение гранул из гранулятора с псевдоожиженным слоем, и секция с псевдоожиженым слоем имеет секцию впрыска и секцию гранулирования, разделенные нижней пластиной, включающей одну или более инжекционных форсунок, и в секцию впрыска гранулятора (40) с псевдоожиженным слоем направляют подаваемую суспензию, отличающийся тем, что первую фракцию подаваемой суспензии, направляемую в секцию впрыска, вводят в секцию гранулирования через одну или более инжекционных форсунок, а вторую фракцию подаваемой суспензии, которая представляет собой оставшуюся часть подаваемой суспензии, непрерывно пропускают через секцию впрыска, а не вводят в секцию гранулирования, и непрерывно возвращают в секцию (42a-42f) впрыска, предпочтительно после того, как ее смешивают с подаваемой суспензией.

| WO 2012034650 A1, 22.03.2012 | |||

| WO 2017007315 A1, 12.01.2017 | |||

| CN 103384560 A, 06.11.2013 | |||

| Массообменная тарелка | 1990 |

|

SU1741844A1 |

| US 5964901 A, 12.10.1999 | |||

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

Авторы

Даты

2023-07-17—Публикация

2019-10-18—Подача