ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к сборке транспортных средств, а в частности к системе для сборки компонентов транспортного средства и способу сборки компонентов транспортного средства.

УРОВЕНЬ ТЕХНИКИ

Транспортные средства, такие как автомобили, небольшие грузовые автомобили с открытым кузовом, спортивно-утилитарные автомобили, минифургоны, фургоны и другие пассажирские транспортные средства, традиционно используют сталь в своей конструкции. Однако, необходимость в более эффективных транспортных средствах привела к рассмотрению множества конструкционных и кузовных материалов, в зависимости от конкретных спецификаций конструкции транспортного средства. Например, для содействия в удовлетворении целей или требований топливной эффективности, например, закон о среднем расходе топлива автомобилями, выпускаемыми корпорацией (CAFE - Corporate Average Fuel Economy), предписывает, что транспортные средства могут содержать неметаллические, пластмассовые, композитные и/или усиленные материалы, такие как пластики, армированные волокном, вместо и/или в дополнение к традиционным металлическим компонентам для уменьшения веса, в то же время, сохраняя подходящую характеристику прочности и жесткости. Целостность и надежность соединений из таких компонентов и материалов влияет на эксплуатационные качества транспортного средства множеством способов, включающих в себя прочность транспортного средства и характеристики шума, вибрации и низкочастотной вибрации (NVH) транспортного средства. Однако традиционные способы производства могут быть неприменимы к нуждам в альтернативном материале. Например, усиленные композитные материалы не могут быть сварены, и они могут вызвать ржавление металлического крепления . Другие технологии соединения не могут быть адаптированы в производственные циклы массового рынка. В другом примере, если материалы транспортного средства и крепления имеют значительно различающиеся свойства теплового расширения, целостность соединения может быть нарушена вследствие теплового цикла. По существу, в настоящее время трудно предоставить соединение для неметаллических, пластмассовых, композитных и/или усиленных материалов, таких как, например, усиленные волокном пластики, достаточно надежное для применения в пассажирских транспортных средствах массового рынка.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для преодоления по меньшей мере части из проблем уровня техники в одном из аспектов изобретения предложена система для сборки компонентов транспортного средства, содержащая:

матричный узел, закрепляющий первый и второй компоненты транспортного средства, содержащие первое и второе отверстия, соответственно, причем матричный узел располагает первый и второй компоненты транспортного средства с совмещенными первым и вторым отверстиями, при этом по меньшей мере один из первого и второго компонентов транспортного средства содержит полимерный материал;

соединительный компонент, продолжающийся через первое и второе отверстия, при этом матричный узел поддерживает соединительный компонент, причем соединительный компонент содержит опорный стержень и формуемое тело по меньшей мере частично заключающую в себе опорный стержень; и

пуансонный элемент, избирательно взаимодействующий и деформирующий формуемое тело соединительного компонента, при этом матричный узел направляет формуемое тело для зацепления с первым и вторым компонентами транспортного средства, при этом матричный узел располагает опорный стержень по меньшей мере в одном из первого и второго отверстий.

В одном из вариантов предложена система, дополнительно содержащая механизм регулирования температуры, термически соединенный с матричным узлом для избирательного обеспечения нагрева матричного узла, чтобы деформировать формуемое тело соединительного компонента.

В одном из вариантов предложена система, в которой механизм регулирования температуры избирательно остужает матричный узел для отверждения деформированного формуемого тела.

В одном из вариантов предложена система, в которой формуемое тело адгезивно соединяется по меньшей мере с одним из первого и второго компонентов транспортного средства.

В одном из вариантов предложена система, в которой формуемое тело адгезивно соединяется с обоими из первого и второго компонентов транспортного средства.

В одном из вариантов предложена система, в которой матричный узел по существу центрирует соединительный компонент относительно по меньшей мере одного из первого и второго отверстий.

В одном из вариантов предложена система, в которой матричный узел по существу центрирует опорный стержень относительно по меньшей мере одного из первого и второго отверстий, в котором опорный стержень располагается.

В одном из вариантов предложена система, в которой матричный узел закрепляет первый и второй компоненты транспортного средства с по существу выровненными первым и вторым отверстиями.

В одном из вариантов предложена система, в которой матричный узел по существу центрирует соединительный компонент и опорный стержень относительно первого и второго отверстий.

В одном из вариантов предложена система, в которой матричный узел закрепляет первый и второй компоненты транспортного средства непосредственно друг к другу.

В одном из дополнительных аспектов предложен способ сборки компонентов транспортного средства, включающий в себя этапы, на которых:

совмещают первое и второе отверстия первого и второго компонентов транспортного средства, соответственно, причем по меньшей мере один из первого и второго компонентов транспортного средства содержит полимерный материал;

проводят соединительный компонент через первое и второе отверстия, при этом соединительный компонент содержит опорный стержень по меньшей мере частично заключенный в формуемое тело;

располагают опорный стержень по меньшей мере в одном из первого и второго отверстий; и

деформируют формуемое тело для зацепления с первым и вторым компонентами транспортного средства.

В одном из вариантов предложен способ, в котором этап деформации формуемого тела включает в себя этап, на котором механически деформируют формуемое тело посредством пуансонного элемента.

В одном из вариантов предложен способ, в котором деформация формуемого тела включает в себя этап, на котором нагревают формуемое тело.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором охлаждают деформированное формуемое тело.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором адгезивно соединяют формуемое тело с по меньшей мере одним из первого и второго компонентов транспортного средства.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором адгезивно соединяют формуемое тело с обоими из первого и второго компонентов транспортного средства.

В одном из вариантов предложен способ, в котором соединительный элемент по существу центрируют относительно по меньшей мере одного из первого и второго отверстий.

В одном из вариантов предложен способ, в котором опорный стержень по существу центрируют относительно по меньшей мере одного из первого и второго отверстий, в котором располагают опорный стержень.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором по существу выравнивают первое и второе отверстия.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором непосредственно стыкуют первый и второй компоненты транспортного средства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

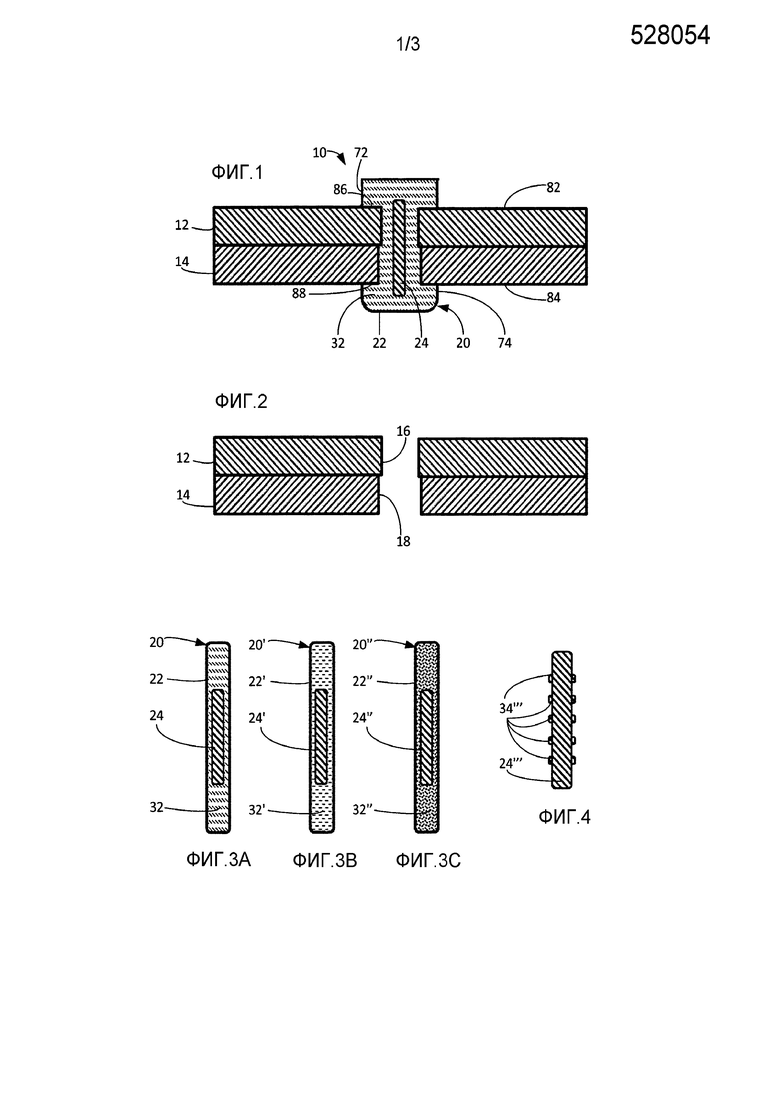

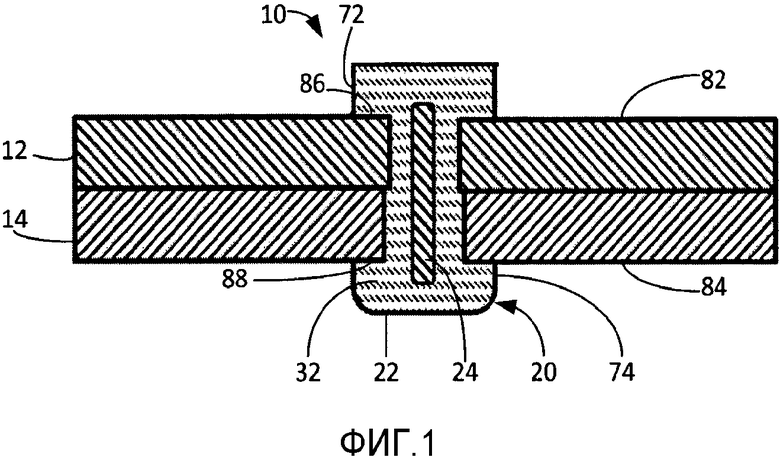

фиг.1 – представляет собой вид в поперечном сечении приведенного в качестве примера узла компонентов транспортного средства согласно принципам настоящего изобретения;

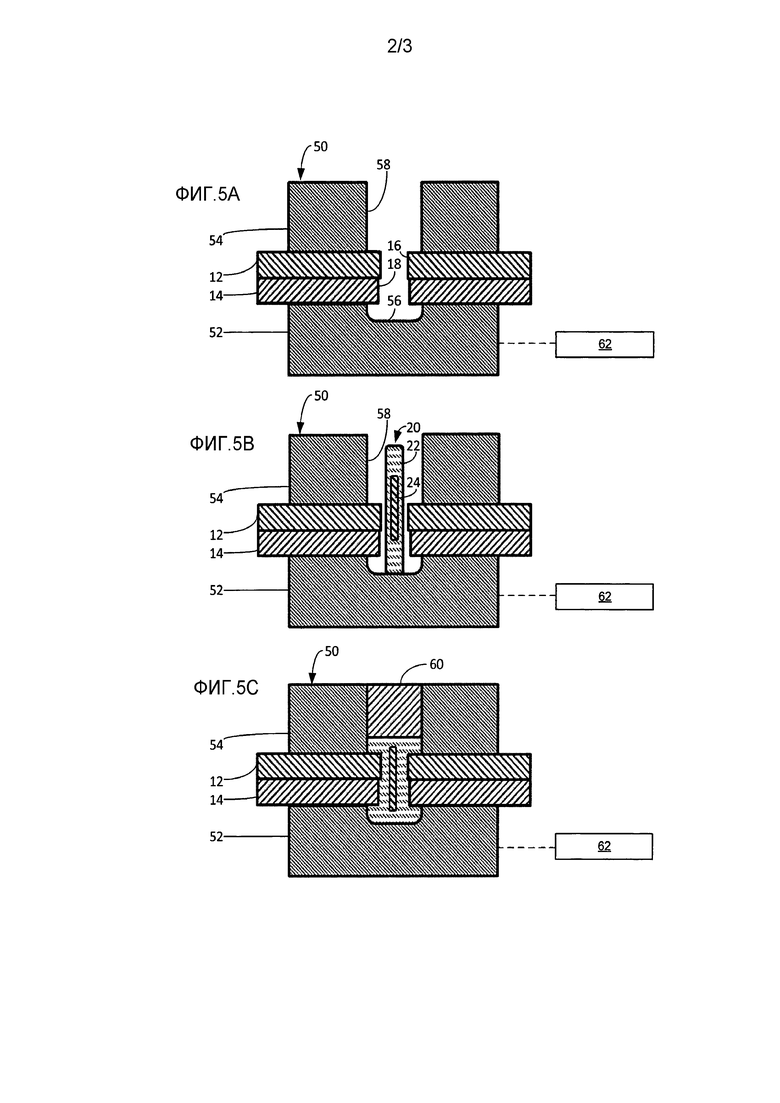

фиг.2 – представляет собой вид в поперечном сечении приведенных в качестве примера структурных элементов транспортного средства, расположенных с совмещенными сквозными отверстиями, соответственно;

фиг.3A-3C – представляет собой виды в поперечном сечении приведенных в качестве примера крепежных компонентов для сборки согласно принципам настоящего изобретения, крепежные компоненты содержат усиленное внешнее формуемое тело, заключающее в себя опорное тело;

фиг.4 – представляет собой вид в поперечном сечении другого приведенного в качестве примера опорного тела для приведенного в качестве примера крепежного компонента для сборки согласно принципам настоящего изобретения;

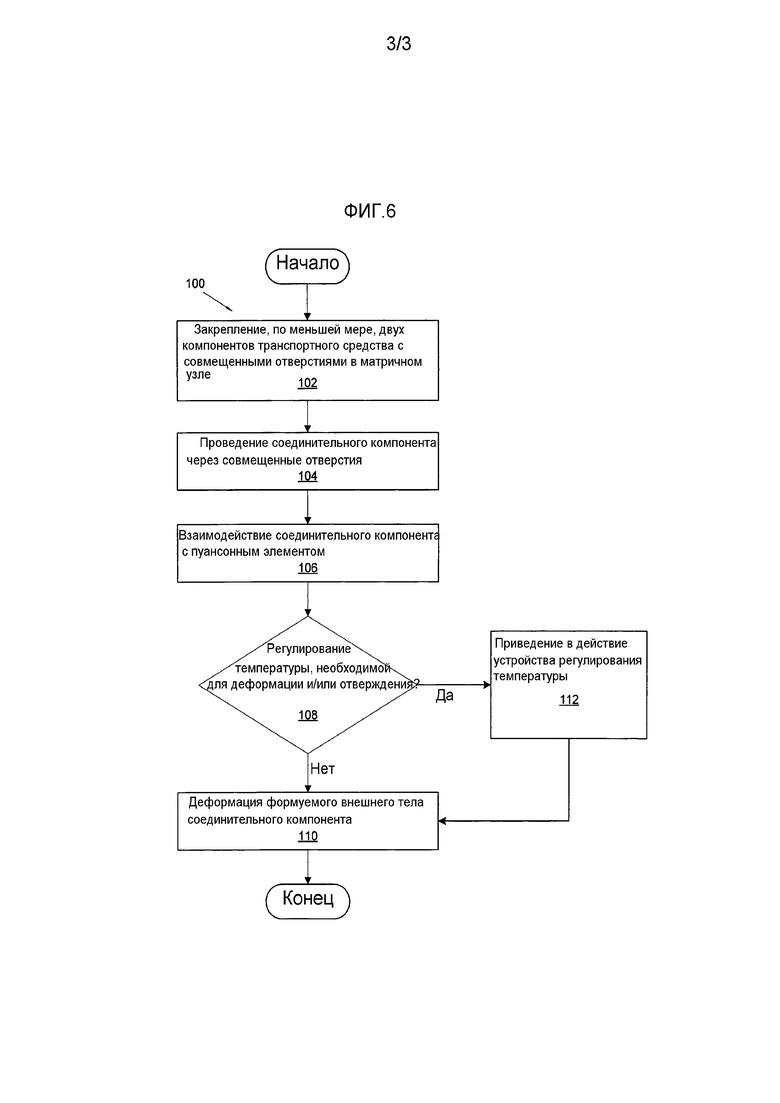

фиг.5A-5C – представляет собой виды в поперечном сечении системы для образования узла согласно принципам настоящего изобретения.

фиг.6 иллюстрирует примерный процесс для формирования узла согласно принципам настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг.1 – представляет собой приведенный в качестве примера вид в поперечном сечении приведенного в качестве примера узла 10 компонентов транспортного средства согласно принципам настоящего изобретения. Приведенный в качестве примера узел 10 содержит первый и второй структурные компоненты 12 и 14. В одном примере первый и второй компоненты 12 и 14 являются компонентами кузова для транспортного средства, такого как пассажирский легковой автомобиль, спортивно-утилитарный автомобиль, минифургон и т.д. В этом приведенном в качестве примера варианте осуществления первый и второй компоненты 12 и 14 стыкуются друг с другом. Следует понимать, что принципы настоящего изобретения могут быть применимы к множеству узлов транспортного средства, содержащему узел с более чем двумя компонентами.

Согласно принципам настоящего изобретения по меньшей мере один из первого и второго компонентов 12 и 14 выполнены из и/или содержат неметаллические, пластмассовые, композитные и/или усиленные материалы, такие как, например, усиленные волокном пластики. В одном примере один из первого и второго компонентов 12 и 14 может быть выполнен из усиленного углеродным волокном пластмассового материала, а другой может также быть выполнен из усиленного углеродным волокном пластмассового материала, другого неметаллического, пластмассового, композитного и/или усиленного материала или металлического материала. Первый и второй компоненты 12 и 14 могут иметь по существу идентичные составы материала.

Дополнительно ссылаясь на фиг.2, первый и второй компоненты 12 и 14 содержат первое и второе отверстия 16 и 18, соответственно. Первый и второй компоненты 12 и 14 располагаются с первым и вторым отверстиями 16 и 18, совмещенными друг с другом. В некоторых реализациях, как показано в приведенной в качестве примера иллюстрации на фиг.2, первый и второй компоненты 12 и 14 могут быть установлены для центровки, т.е., концентрически выравнивать, первое и второе отверстия 16 и 18.

Узел 10 дополнительно содержит крепеж или соединительный компонент 20, продолжающийся через первое и второе отверстия 16 и 18 первого и второго компонентов 12 и 14. Соединительный компонент 20 содержит внешнее формуемое тело 22 по меньшей мере частично заключающее в себя относительно жесткий опорный стержень или тело 24. Следует понимать, что описание в данном документе внешнего тела «по меньшей мере, частично заключающей в себя», опорное тело включает в себя, в некоторых реализациях, фрагмент или фрагменты опорного тела или стержня, или их элемент могут выступать через тело на внешнюю поверхность соединительного компонента, но внешнее тело продолжается по существу вокруг опорного тела для поддержки опорного тела неподвижным относительно внешнего тела. Кроме того, при использовании в настоящем описании термина «формуемый», ссылка дается на оба материала, которые могут, в определенных условиях, многократно деформироваться и плавиться, например, термопластические полимерные материалы и материалы, например, термоотверждающиеся полимерные материалы, которые могут по существу необратимо отвердевать или иначе химически изменяться вследствие примененных условий деформации, т.е., нагрева, давления и т.д. Соответственно, внешнее тело 22 может содержать один из термопластического материала, например, нейлон, и термоотверждающегося материала, такого как эпоксидная смола или полиэстер. В дополнение к такому формуемому материалу, внешнее тело 22 может содержать усиливающий материал 32.

Дополнительно ссылаясь на фиг.3A-C, дополнительные соединительные компоненты 20' и 20'', вместе с соединительным компонентом 20, все иллюстрируются в приведенном в качестве примера предварительно-деформированном состоянии, например, в по существу цилиндрической форме. Дополнительные соединительные компоненты 20' и 20'' содержат внешние тела 22' и 22'', соответственно, которые содержат варьирующиеся усиливающие материалы 32' и 32'', соответственно. Например, усиливающие материалы 32, 32' и 32'' могут содержать один или более из множества волокнистых и/или зернистых материалов, например, углеродный материал, стекло, арамид и другие натуральные волокна; тальк и металлические стружки; и стеклянные гранулы. Следует понимать, что, в отличие от вариации в усиливающих материалах, описание в данном документе для соединительного компонента 20 одинаково применяется к соединительным компонентам 20' и 22''.

Как иллюстрировано на фиг.1 и 3A-C, опорные тела 24, 24' и 24'' соответственно по меньшей мере частично заключены в формуемые внешние тела 22, 22' и 22'', и каждый может иметь по существу цилиндрическую форму. Обращаясь к фиг.4, другое опорное тело 24''' содержит ребристые стопорные элементы 34''', выступающие из его радиально внешней поверхности. Стопорные элементы 34''' помогают механически фиксировать опорное тело 24''' относительно формуемого внешнего тела соответствующего соединительного компонента в узле компонентов транспортного средства согласно принципам настоящего изобретения. Например, стопорные элементы 34''' будут обеспечивать дополнительное сопротивление продольному перемещению опорного тела 24''' относительно по меньшей мере частично охватывающего внешнее тело. Следует понимать, что опорное тело или стержень согласно принципам настоящего изобретения может содержать множество геометрических форм, включающих в себя выступающие стопорные элементы во множестве конфигураций, таких как расположенные на расстоянии выпуклости или резьба. Такие элементы могут значительно влиять на площадь поперечного сечения опорного тела или стержня. Следует понимать, что, в отличие от включения стопорных элементов в опорное тело 24''', описания в данном документе опорных тел 24, 24', 24'' и 24''' одинаково применимы друг к другу.

Система и процесс 100 образования узла 10 с первым и вторым компонентами 12 и 14 и соединительным компонентом 20 иллюстрируются на фиг.5A-C и 6. С конкретной ссылкой на фиг.5A и этап 102 на фиг.6, матричный узел 50 закрепляет первый и второй компоненты 12 и 14, с совмещенными первым и вторым отверстиями 16 и 18, с компонентом 52 основания и компонентом 54 носовой части. Компонент 52 основания содержит выемку 56 для формования, а компонент 54 носовой части содержит сквозное отверстие 58, совмещенное с выемкой 56 для формования. Первый и второй компоненты 12 и 14 располагаются в матричном узле 50 с первым и вторым отверстиями 16 и 18, совмещенными с выемкой 56 для формования и сквозным отверстием 58. Как иллюстрировано на фиг.5A-C, первое и второе отверстия 16 и 18 могут быть центрированы, т.е., концентрически выровнены, с выемкой 56 для формования и сквозным отверстием 58.

Обращаясь, в частности, к фиг.5B и этапу 104 на фиг.6, с первым и вторым компонентами 12 и 14, закрепленными в матричном узле 50, соединительный компонент 20 может продолжаться через сквозное отверстие 58 компонента 54 носовой части и первое и второе отверстия 16 и 18 и во взаимодействие с выемкой 56 для формования. В приведенной в качестве примера иллюстрированной реализации соединительный компонент 20 располагается через первый и второй компоненты 12 и 14 по существу в цилиндрической, предварительно-деформированной конфигурации.

Обращаясь, в частности, к фиг.5C и этапу 106 на фиг.6, с соединительным компонентом 20, расположенным между первым и вторым компонентами 12 и 14 транспортного средства, пуансонный элемент 60 матричного узла 50 продолжается в сквозное отверстие 58 компонента 54 носовой части и взаимодействует с соединительным компонентом 20, как иллюстрировано на фиг.5C. Пуансонный элемент 60 деформирует формуемое внешнее тело 22 соединительного компонента 20 в выемку 56 для формования, первое и второе отверстия 16 и 18, и область сквозного отверстия 58 между пуансонным элементом 60 и первым компонентом 12 транспортного средства.

Как иллюстрировано на фиг.5A-C, устройство 62 регулирования температуры может быть термически соединено с матричным узлом 50 для обеспечения нагрева или охлаждения для содействия отверждению и/или процессу деформации формуемого внешнего тела 22. Например, ссылаясь на этап 108 на фиг.6, один этап процесса 100 может определять, необходимо ли или желательно ли такое регулирование температуры. Если нет, ссылаясь на этап 110 на фиг.6, внешнее тело 22 соединительного компонента 20 деформируется посредством усилия, прикладываемого, прежде всего, пуансонным элементом 60, например, когда формуемый материал внешнего тела 22 является термопластичным материалом.

Ссылаясь снова на этап 108 на фиг.6, если регулирование температуры матричного узла 50 необходимо или желательно, например, формуемый материал внешнего тела 22 выполнен в форме термоотверждающегося материала, и нагрев требуется для отверждения внешнего тела 22, или нагрев облегчает его деформацию. Например, устройство 62 регулирования температуры может содержать нагреватель в термодинамической связи с матричным узлом 50 для работы, когда требуется для конкретных материалов и условий работы. В другом примере, для облегчения производства, например, ускоряя процесс 100, устройство 62 регулирования температуры может также иметь охладитель в термодинамическом сообщении с матричным узлом 50 для ускорения отверждения или застывания формуемого внешнего тела 22 в деформированной форме. Соответственно, ссылаясь на этап 112 на фиг.6, устройство 62 регулирования температуры задействуется, когда желательно или необходимо, и процесс 100 продолжается на этапе 110, на котором происходит деформация посредством усилия и/или регулирования температуры.

При деформации посредством пуансонного элемента 60 согласно принципам настоящего изобретения, соединительный элемент 20 содержит первый и второй фланцы 72 и 74 внешнего тела 22, зажимающие первый и второй компоненты 12 и 14 вместе. В этой примерной иллюстрированной реализации первый фланец 72 непосредственно зацепляется с внешней поверхностью 82 первого компонента 12, а второй фланец 74 непосредственно зацепляется с внешней поверхностью 84 второго компонента 14. В некоторых реализациях, например, когда формуемый материал внешнего тела 22 является термоотверждающимся материалом, один или оба из первого фланца 72 и второго фланца 74 могут адгезивно связываться с первым и вторым компонентами 12 и 14 транспортного средства, соответственно. В такой реализации первый фланец 72 может иметь соединение 86 с внешней поверхностью 82 первого компонента 12, а второй фланец 74 может иметь соединение 88 с внешней поверхностью 84 второго компонента 14.

При деформации формуемого внешнего тела 22 опорное тело 24 располагается для продолжения в первое и второе отверстия 16 и 18. В других реализациях опорное тело или стержень 24 может продолжаться только в одно из первого и второго отверстий 16 и 18.

Как показано в примерных иллюстрациях, первое и второе отверстия 16 и 18 могут быть по существу центрированы относительно друг друга, и деформированный соединительный компонент 20 и его опорное тело 24 могут быть по существу центрированы относительно первого и второго отверстий 16 и 18. В других реализациях деформированный соединительный компонент 20 и его опорное тело 24 могут быть по существу центрированы относительно по меньшей мере одного из первого и второго отверстий 16 и 18.

На чертежах одинаковые ссылочные позиции указывают одинаковые элементы. Дополнительно, некоторые или все из этих элементов могут быть изменены. Соответственно, следует понимать, что вышеприведенное описание предназначено быть иллюстративным, а не ограничивающим. Многие варианты осуществления и применения, отличные от предоставленных примеров, будут понятны специалистам в области техники по прочтении вышеприведенного описания. Рамки изобретения должны быть определены, не со ссылкой на вышеприведенное описание, но должны вместо этого быть определены со ссылкой на прилагаемую формулу изобретения, вместе с полными рамками эквивалентов, к которым такие пункты формулы приписаны. Следует понимать, что использование в настоящем описании выражения «примерный» направлено, чтобы служить в качестве иллюстрации или образца, иллюстративного или типичного. Ожидается и предполагается, что будущие разработки произойдут в технологиях, обсужденных в настоящем описании, и что описание системы и способы будут включены в такие будущие варианты осуществления. Резюмируя, следует понимать, что изобретение способно к модификации и вариативности и ограничено только последующей формулой изобретения.

Все выражения, используемые в формуле изобретения, предполагают получение их самых широких разумных принципов толкования и их обычных значений, которые понятны специалистам в области техники, пока явное указание на противоположное не будет выполнено в настоящем описании. В частности, использование единственного числа при упоминании признаков, в том числе с использованием прилагательных «указанный» и т.д., должно читаться для перечисления одного или более указанных элементов, пока формула изобретения не перечислит явное ограничение до противоположного.

Изобретение относится к способу сборки компонентов транспортного средства. Способ сборки компонентов транспортного средства включает в себя этапы, на которых: совмещают первое и второе отверстия первого и второго компонентов транспортного средства соответственно, причем по меньшей мере один из первого и второго компонентов транспортного средства содержит полимерный материал; проводят соединительный компонент через первое и второе отверстия, при этом соединительный компонент содержит опорный стержень, полностью заключенный в формуемое тело, а также содержит по меньшей мере один стопорный элемент, выступающий радиально в формуемое тело, и располагают опорный стержень по меньшей мере в одном из первого и второго отверстий; деформируют формуемое тело для зацепления с первым и вторым компонентами транспортного средства, причем этап деформации формуемого тела включает в себя этап, на котором механически деформируют формуемое тело посредством пуансонного элемента. Обеспечивается надежность соединения. 11 з.п. ф-лы, 6 ил.

1. Способ сборки компонентов транспортного средства, включающий в себя этапы, на которых:

совмещают первое и второе отверстия первого и второго компонентов транспортного средства соответственно, причем по меньшей мере один из первого и второго компонентов транспортного средства содержит полимерный материал;

проводят соединительный компонент через первое и второе отверстия, при этом соединительный компонент содержит опорный стержень, полностью заключенный в формуемое тело, причем соединительный компонент содержит по меньшей мере один стопорный элемент, выступающий радиально в формуемое тело;

располагают опорный стержень по меньшей мере в одном из первого и второго отверстий и

деформируют формуемое тело для зацепления с первым и вторым компонентами транспортного средства, причем этап деформации формуемого тела включает в себя этап, на котором механически деформируют формуемое тело посредством пуансонного элемента.

2. Способ по п.1, в котором деформация формуемого тела включает в себя этап, на котором нагревают формуемое тело.

3. Способ по п.2, дополнительно включающий в себя этап, на котором охлаждают деформированное формуемое тело.

4. Способ по п.1, дополнительно включающий в себя этап, на котором адгезивно соединяют формуемое тело с по меньшей мере одним из первого и второго компонентов транспортного средства.

5. Способ по п.4, дополнительно включающий в себя этап, на котором адгезивно соединяют формуемое тело с обоими из первого и второго компонентов транспортного средства.

6. Способ по п.1, в котором соединительный элемент центрируют относительно по меньшей мере одного из первого и второго отверстий.

7. Способ по п.6, в котором опорный стержень центрируют относительно по меньшей мере одного из первого и второго отверстий, в котором располагают опорный стержень.

8. Способ по п.1, дополнительно включающий в себя этап, на котором выравнивают первое и второе отверстия.

9. Способ по п.1, дополнительно включающий в себя этап, на котором непосредственно стыкуют первый и второй компоненты транспортного средства.

10. Способ по п.1, дополнительно включающий в себя этап, на котором закрепляют первый и второй компоненты транспортного средства между компонентом основания и компонентом носовой части матричного узла, при этом компонент основания содержит выемку для формования, а компонент носовой части содержит сквозное отверстие, причем первый и второй компоненты транспортного средства закрепляют таким образом, что первое и второе отверстия перекрываются с выемкой для формования и сквозным отверстием.

11. Способ по п.10, в котором этап механической деформации формуемого тела посредством пуансонного элемента включает в себя этап, на котором вытягивают пуансонный элемент в сквозное отверстие для взаимодействия с формуемым телом.

12. Способ по п.2, дополнительно включающий в себя этап, на котором охлаждают деформированное формуемое тело охладителем, находящимся в термодинамическом сообщении с матричным узлом, закрепляющим первый и второй компоненты транспортного средства.

| US 4877362 A, 31.10.1989 | |||

| US 2002172576 A1, 21.11.2002 | |||

| US 4478544 A, 23.10.1984 | |||

| US 4687395 A, 18.08.1987 | |||

| US 4687397 A, 18.08.1987. |

Авторы

Даты

2019-04-23—Публикация

2015-10-21—Подача