Данная заявка испрашивает приоритет по §119(e) раздела 35 свода законов США по предварительной заявке на патент № 61/244253, поданной 21 сентября 2009 г. под названием «Роликовое формующее устройство с трехмерным гибочным узлом», полное содержание которой включено сюда путем ссылки. Кроме того, данная заявка связана с заявками на патент США № 12/872602 и № 12/872,411 под названием «Способ формования трехмерной многоплоскостной балки» и «Роликовое формующее устройство с трехмерным гибочным узлом», поданными 31 августа 2010 г.

Уровень техники

Настоящее изобретение относится к устройству роликового формования листового металла с расположенным на одной технологической линии гибочным узлом для гибки формуемых роликами элементов конструкционных балок в нелинейные не планарные формы.

Существуют устройства роликового формования, которые выполнены с возможностью формования листа в изогнутые трубчатые конструкционные балки. Например, патенты США № 5092512 и 5454504 Sturrus и опубликованная заявка на патент США 2007/0180880 Lyons иллюстрируют новшества, в которых расположенные на одной технологической линии гибочные узлы на конце устройства роликового формования производят изогнутые трубчатые усиливающие бампер балки. Однако устройства, раскрытые в '512 и '504 Sturrus и '880 Lyons, ограничиваются единственной плоскостью гибки (также называемой «единственной плоскостью деформирования») и дополнительно ограничиваются гибкой в единственном направлении от линейного уровня устройства роликового формования. Для некоторых конструкционных изделий требуются изгибы во множестве направлений и в различных плоскостях вместо ограничения единственным направлением от линейного уровня или ограничения единственной плоскостью деформирования.

В частности, существует множество трудностей в формовании формуемых роликами конструкционных изделий во множестве направлений. Например, для гибки во множестве направлений требуется множество перемещающихся элементов, каждый из которых добавляет сложность и проблемы допуска, так же как огромное количество проблем, связанных с продолжительностью срока службы и обслуживанием. Кроме того, когда конструкционное изделие изгибают во множестве направлений, его «плоские» секции стенок имеют тенденцию разрушаться и/или приобретать волнообразную форму в непредсказуемых направлениях, приводя к плохому контролю допуска и плохому контролю размеров. Это особенно справедливо для случая, в котором формуемый роликами материал представляет собой высокопрочную сталь и/или в котором балки имеют плоские стенки. Кроме того, там, где формованию подлежит высокопрочная сталь, нагрузки и механическое напряжение на деталях машин становятся очень высокими, приводя к существенному техническому обслуживанию и необходимости постоянного ремонта. Например, конструкционные балки и усиливающие бампер балки могут быть сталью с пределом прочности при растяжении 80 ksi (или выше), толщиной 2,2 мм (или толще), и иметь размеры рабочей зоны поперечного сечения 3”×4” (или больше). Силы, образующиеся в результате попыток согнуть балку такой структуры, являются чрезвычайно высокими. Сложность увеличивается еще больше, если гибочный узел, как предполагается, выполняет селективный изгиб во множестве направлений или плоскостей, изгиб в различные выбранные моменты времени или в продольных положениях, и/или образует относительно маленькие радиусы, особенно там, где, как предполагается, он выполняет это «не останавливаясь» при относительно высоких постоянных линейных скоростях 100+ футов в минуту. В частности, автомобильная промышленность имеет очень строгие требования к стабильности размеров для усиливающих бампер балок и профилей проката и секций рам, так же как требования высокой ударной вязкости и высокого предела прочности при изгибе.

Раскрытие изобретения

В одном аспекте настоящего изобретения, устройство содержит роликовое формующее устройство с роликами, выполненными с возможностью формования листового материала в конструкционную балку, определяющую продольный линейный уровень; и гибочный узел, расположенный на одной технологической линии с роликовым формующим устройством и выполненный с возможностью селективной гибки балки от продольного линейного уровня в вертикальном и горизонтальном направлениях во время непрерывной работы роликового формующего устройства.

В более узком аспекте, гибочный узел образован и выполнен с возможностью гибки балки вертикально вверх и вниз от линейного уровня, и гибки балки горизонтально вправо и влево от линейного уровня.

В более узком аспекте, гибочный узел включает в себя формующие элементы, взаимодействующие с верхней, нижней, правой и левой сторонами балки, причем каждый из формующих элементов выполнен с возможностью перемещения к балке в сочетании с перемещением противоположного одного из формующих элементов для гибки балки.

В еще одном более узком аспекте, роликовое формующее устройство и гибочный узел подсоединены к программируемому средству управления для одновременного управления роликовым формующим устройством и гибочным узлом.

В более узком аспекте, гибочный узел включает в себя формующие балку ролики для гибки формуемой роликами балки во множестве непрерывно изменяющихся плоскостей и осей с изменяющимися радиусами, непрерывно принимая балку из процесса роликового формования.

В другом аспекте настоящего изобретения, устройство включает в себя роликовое формующее устройство с роликами, выполненными с возможностью формования листового материала в конструкционную балку; и гибочный узел, расположенный после роликового формующего устройства и включающий в себя деформирующие балку элементы, выполненные с возможностью селективной повторной гибки балки во множестве различных плоскостей и с изменяющимися радиусами.

В другом аспекте настоящего изобретения, устройство включает в себя, в комбинации, роликовое формующее устройство, выполненное с возможностью роликового формования листа в непрерывную балку; и гибочный узел, прикрепленный к роликовому формующему устройству, при этом противоположные ролики выполнены с возможностью придания продольного изгиба непрерывной балке в любом направлении вертикально или горизонтально или в промежутке.

В другом аспекте настоящего изобретения, устройство включает в себя, в комбинации, роликовое формующее устройство с роликами, выполненными с возможностью формования конструкционной балки из листового материала; и гибочный узел, имеющий первую пару формующих роликов, расположенных для взаимодействия с первыми противоположными сторонами конструкционной балки, и вторую пару формующих роликов, расположенных для взаимодействия со вторыми противоположными сторонами конструкционной балки, при этом гибочный узел поддерживает с возможностью перемещения первую и вторую пары формующих роликов так, что любой выбранный один из формующих роликов непрерывно взаимодействует с соответствующей стороной конструкционной балки, а соответствующий один из формующих роликов, противоположный выбранному одному формующему ролику, перемещается вперед по ходу и вокруг выбранного формующего ролика.

В другом аспекте настоящего изобретения, устройство для придания изгиба конструкционной балке, которая определяет линейный уровень и положение линейного уровня, содержит гибочный узел, включающий в себя взаимодействующий с балкой первый формующий ролик и противоположный взаимодействующий с балкой второй формующий ролик, расположенный на заданном расстоянии от первого формующего ролика и выполненный с возможностью взаимодействия с непрерывной балкой, когда балка является прямолинейной и находится в положении линейного уровня, и включающий в себя опорную конструкцию, поддерживающую первый и второй формующие ролики для перемещения в направлениях назад по ходу и вперед по ходу; и механизм позиционирования, выполненный с возможностью перемещения первого формующего ролика назад по ходу при непрерывном взаимодействии первого формующего ролика с балкой в положении линейного уровня, а также выполнен с возможностью перемещения второго формующего ролика вперед по ходу вокруг центральной точки первого формующего ролика.

В другом аспекте настоящего изобретения, устройство для поддержания формующего ролика включает в себя по меньшей мере один формующий ролик, несущий элемент, несущий по меньшей мере один формующий ролик, и опору, выполненную с возможностью подвижного поддержания несущего элемента при взаимодействии формующего ролика с непрерывной балкой для формования балки. Устройство дополнительно включает в себя механизм для регулирования положения по меньшей мере одного формующего ролика так, что при перемещении в направлении назад по ходу, контактная точка взаимодействия с балкой по меньшей мере одного формующего ролика с непрерывной балкой продолжает поддерживать непрерывную балку, но не деформирует непрерывную балку от линейного уровня, но так, что при перемещении в направлении вперед по ходу, контактная точка взаимодействия с балкой по меньшей мере одного формующего ролика перемещается по траектории, которая вызывает деформирование непрерывной балки от линейного уровня.

В другом аспекте настоящего изобретения, гибочный узел включает в себя криволинейный (близкий к эллиптическому) механизм позиционирования для формующих роликов в гибочном узле, который поддерживает взаимное расположение формующих роликов с поверхностями балки, а также с опорным блоком, когда несущий элемент формующих роликов перемещается во время гибки гибочного узла.

В другом аспекте настоящего изобретения, устройство для поддержания формующего ролика, содержащее по меньшей мере два формующих ролика, несущий элемент, несущий по меньшей мере два формующих ролика, опору, выполненную с возможностью подвижного поддержания несущего элемента даже при взаимодействии формующих роликов с непрерывной балкой для деформирования балки от линейного положения, и механизм для регулирования положения по меньшей мере двух формующих роликов, включающий в себя перемещение одного из первого ролика или второго ролика в продольном направлении назад по ходу параллельно линейному уровню балки и перемещение другого из первого или второго ролика вперед по ходу вокруг центральной точки одного ролика. Благодаря такому размещению, при перемещении в направлении назад по ходу, контактная точка взаимодействия с балкой расположенного позади по ходу одного ролика поддерживает контакт с непрерывной балкой и продолжает поддерживать непрерывную балку, но не деформирует непрерывную балку от линейного уровня, при этом контактная точка взаимодействия с балкой другого ролика перемещается по траектории вперед по ходу, вызывая деформирование непрерывной балки от линейного уровня вокруг расположенного позади по ходу одного ролика.

Выгодно, что представленное устройство поддерживает положение балки позади по ходу от гибочного узла так, что задний по ходу участок балки не выходит за линейный уровень с технологической оснасткой роликового формующего устройства.

Выгодно, что представленное устройство включает в себя формующие ролики, расположенные так, что продольный радиус балки формируется вокруг расположенного впереди по ходу формующего ролика, а не на наковальне.

Выгодно, что представленный гибочный узел включает в себя приводимые в действие гидравлическим цилиндром гибочные элементы, использующие линейные преобразователи для определения положения гибки.

В другом аспекте настоящего изобретения, способ включает в себя этапы обеспечения роликового формующего устройства с роликами, выполненными с возможностью формования листового материала в конструкционную балку, определяющую продольный линейный уровень, и селективной гибки балки от продольного линейного уровня в вертикальном и горизонтальном направлениях во время непрерывной работы роликового формующего устройства.

В другом аспекте настоящего изобретения, способ включает в себя этапы обеспечения роликового формующего устройства с роликами, выполненными с возможностью формования листового материала в конструкционную балку, обеспечения гибочного узла, расположенного после роликового формующего устройства и включающего в себя деформирующие балку элементы, и селективной повторной гибки балки при выходе балки из роликового формующего устройства во множестве различных плоскостей и с изменяющимися радиусами.

В другом аспекте настоящего изобретения, способ включает в себя этапы обеспечения роликового формующего устройства, выполненного с возможностью роликового формования листа в непрерывную балку, обеспечения гибочного узла, прикрепленного к роликовому формующему устройству, при этом противоположные ролики выполнены с возможностью придания продольного изгиба непрерывной балке в любом направлении вертикально, или горизонтально, или в угловом промежутке и селективного придания балке по меньшей мере двух различных изгибов.

В другом аспекте настоящего изобретения, способ включает в себя этапы обеспечения роликового формующего устройства с роликами, выполненными с возможностью формования конструкционной балки из листового материала, обеспечения гибочного узла, имеющего первую пару формующих роликов, расположенных для взаимодействия с первыми противоположными сторонами конструкционной балки, и вторую пару формующих роликов, расположенных для взаимодействия со вторыми противоположными сторонами конструкционной балки, и приведения в действие гибочного узла так, чтобы все из первой и второй пар формующих роликов непрерывно взаимодействовали с балкой, но так, чтобы по меньшей мере одна пара из первой и второй пар формующих роликов перемещалась таким образом, чтобы один из формующих роликов в одной паре перемещался вперед по ходу и к линейному уровню конструкционной балки при поддержании постоянного расстояния до другого из одной пары формующих роликов.

В другом аспекте настоящего изобретения, способ придания изгиба конструкционной балке, которая определяет линейный уровень и положение линейного уровня, содержит этапы обеспечения гибочного узла, включающего в себя взаимодействующий с балкой первый формующий ролик и противоположный взаимодействующий с балкой второй формующий ролик, расположенный на заданном расстоянии от первого формующего ролика и выполненный с возможностью взаимодействия с непрерывной балкой, когда балка является прямолинейной и находится в положении линейного уровня, и включающего в себя опорную конструкцию, поддерживающую первый и второй формующие ролики для перемещения в направлениях назад по ходу и вперед по ходу, и перемещения первого формующего ролика назад по ходу при непрерывном взаимодействии первого формующего ролика с балкой в положении линейного уровня, а также перемещения второго формующего ролика вперед по ходу вокруг центральной точки первого формующего ролика при поддержании постоянного расстояния до первого формующего ролика.

В другом аспекте настоящего изобретения, способ содержит этапы обеспечения по меньшей мере одного формующего ролика, обеспечения несущего элемента, несущего формующий ролик, и обеспечения опоры, выполненной с возможностью подвижного поддержания несущего элемента при взаимодействии формующего ролика с непрерывной балкой для формования балки. Способ дополнительно включает в себя селективное регулирование положения по меньшей мере одного формующего ролика так, чтобы при перемещении в направлении назад по ходу контактная точка взаимодействия с балкой по меньшей мере одного формующего ролика с непрерывной балкой продолжала поддерживать непрерывную балку, но не деформировала непрерывную балку от линейного уровня, но так, чтобы при перемещении в направлении вперед по ходу контактная точка взаимодействия с балкой по меньшей мере одного формующего ролика перемещалась по траектории, которая вызывает деформацию непрерывной балки от линейного уровня.

В другом аспекте настоящего изобретения, способ изготовления нелинейных конструкционных элементов содержит этапы обеспечения роликового формующего устройства с роликами, выполненными с возможностью формования непрерывной балки из листового материала, и определяющей линейный уровень, и включающего в себя гибочный узел, смежный роликовому формующему устройству и выполненный с возможностью автоматической селективной гибки непрерывной балки от линейного уровня во множестве различных направлений, не лежащих в единственной плоскости, и включающего в себя контроллер, функционально соединенный с роликовым формующим устройством и гибочным узлом для одновременного управления ими. Способ дополнительно включает в себя роликовое формование первого сегмента конструкционной балки, включающее в себя деформирование непрерывной балки так, чтобы она имела повторяющиеся идентичные первые сегменты балки, каждый из которых имеет первые продольные секции, определяющие первую группу изгибов, лежащих по меньшей мере в двух различных плоскостях, и роликовое формование второй конструкционной балки, включающее в себя деформирование непрерывной балки так, чтобы она имела повторяющиеся идентичные вторые сегменты балки, каждый из которых имеет вторые продольные секции, определяющие вторую группу изгибов, лежащих по меньшей мере в двух различных плоскостях; при этом по меньшей мере один из изгибов в первой и второй группе изгибов отличается по радиусу, или продольной длине, или направлению, или плоскости, так что первые и вторые сегменты балки образуют отличающиеся в продольном направлении трехмерные формы.

В другом аспекте настоящего изобретения, способ включает в себя этапы обеспечения роликового формующего устройства с формующими роликами, выполненными с возможностью формования непрерывной балки из листового материала, и определяющей линейный уровень, и включающего в себя гибочный узел с гибочными роликами, выполненными с возможностью автоматической селективной гибки непрерывной балки от линейного уровня во множестве различных направлений, не лежащих в единственной плоскости; и роликового формования первой конструкционной усиливающей бампер балки с центральной секцией и концевыми секциями и переходными секциями, соединяющими центральную и концевые секции, при этом первая балка при нахождении в установленном в транспортном средстве положении имеет свою центральной секцию, расположенную на горизонтальном расстоянии H1 от линии, соединяющей концы концевых секций, и на вертикальном расстоянии V1 от линии, соединяющей концы концевых секций; и дополнительно роликового формования второй конструкционной усиливающей бампер балки с центральной секцией и концевыми секциями и переходными секциями, соединяющими центральную и концевые секции, при этом вторая балка при нахождении в установленном в транспортном средстве положении имеет свою центральной секцию, расположенную на горизонтальном расстоянии H2 от линии, соединяющей концы концевых секций, и на вертикальном расстоянии V2 от линии, соединяющей концы концевых секций; при этом одно или оба из чисел, полученных действиями (H1 минус H2) и (V1 минус V2), является ненулевым, так что первая и вторая балки представляют отличающиеся формы. Способ дополнительно включает в себя сборку по меньшей мере одной из первых конструкционных усиливающих бампер балок на первом транспортном средстве; и сборку по меньшей мере одной из вторых конструкционных усиливающих бампер балок на втором транспортном средстве.

В другом аспекте настоящего изобретения, способ разработки балки бампера включает в себя этапы использования существующей технологической оснастки для роликового формования, а затем селективной гибки непрерывной балки из листового материала, и после этого разрезания непрерывной балки на нелинейные первые сегменты балки, каждый из которых имеет центральную секцию, концевые секции и переходные секции, которые располагают центральную секцию на вертикальном расстоянии V1 и на горизонтальном расстоянии H1 от линии, соединяющей концы сегментов балки при нахождении в установленном в транспортном средстве положении; и повторного использования существующей технологической оснастки, но изменения программируемого контроллера для формования нелинейных вторых сегментов балки, каждый из которых имеет центральную секцию, концевые секции и переходные секции, но которые располагают центральную секцию на вертикальном расстоянии V2 и на горизонтальном расстоянии H2, причем по меньшей мере одно из (V1 минус V2) и (H1 минус H2) является ненулевым; и после этого испытания вторых сегментов балки на характеристики динамического воздействия по Федеральным стандартам по безопасности автомобилей США (FMVSS) и страховым стандартам по динамическому воздействию на бампер.

В другом аспекте настоящего изобретения, изделие, изготовленное с помощью процесса роликового формования, имеющего формующие ролики, включает в себя конструкционную трубчатую балку, отформованную формующими роликами в процессе роликового формования для определения линейного уровня и так, чтобы она имела постоянное поперечное сечение, образованное частично секциями с относительно плоскими стенками, при этом трубчатая балка также отформована гибочными формующими роликами в гибочном узле так, чтобы она имела по меньшей мере две различные продольные секции, которые изогнуты в различных направлениях от линейного уровня, причем одно направление отличается от другого направления и расположено к нему под углом.

Эти и другие аспекты, объекты и признаки настоящего изобретения специалисты в данной области техники должны понять и оценить после изучения последующего описания, формулы изобретения и прилагаемых чертежей.

Краткое описание чертежей

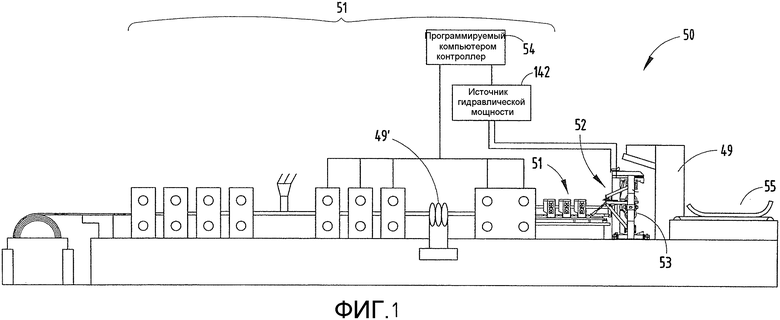

Фиг.1 представляет схематичный вид сбоку системы, включающей в себя роликовое формующее устройство и гибочный узел, расположенный на одной технологической линии с роликовым формующим устройством и закрепленный на его переднем по ходу конце.

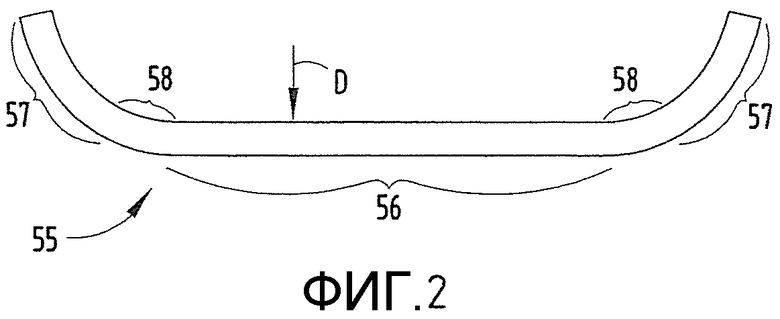

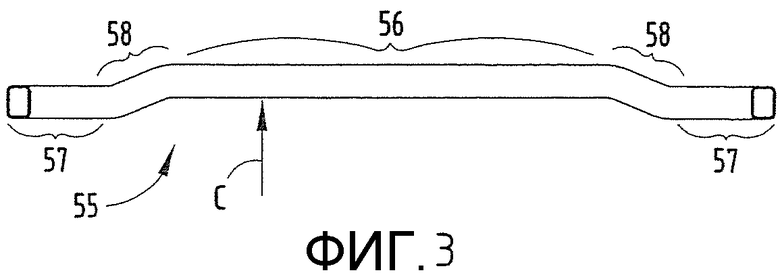

Фиг.2-3 представляют виды сверху и спереди трубчатой балки в общем с квадратным поперечным сечением, причем балка имеет изгибы на каждом конце на виде сверху фиг.2, но также изгибы назад и вперед на виде спереди фиг.3, при этом изгибы накладываются и, следовательно, приводят к сложным непостоянным изгибам, которые образованы во множестве различных направлений и плоскостей, и в различных продольных положениях.

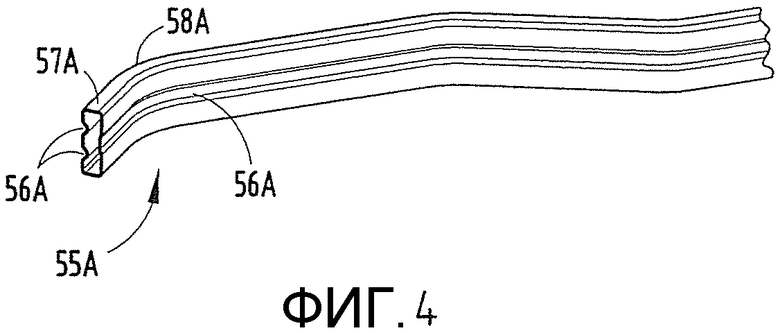

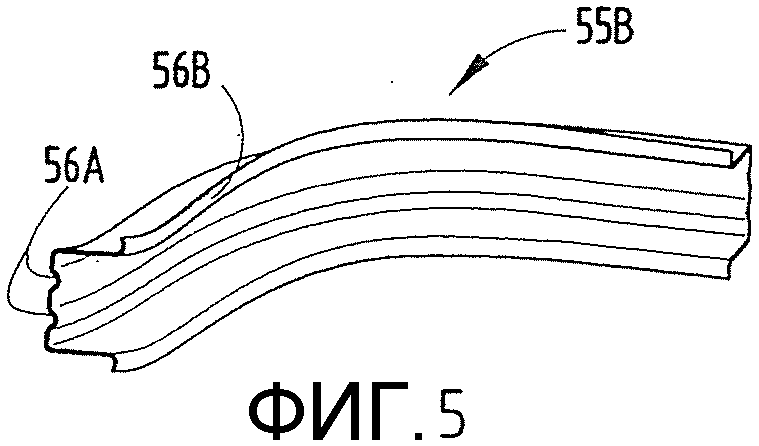

Фиг.4-5 представляют фрагментарные виды в перспективе балок, подобных показанным на фиг.3, но имеющих альтернативные формы поперечного сечения, при этом фиг.4 представляет прямоугольную балку с одинарной трубой, а фиг.5 показывает балку с открытым С-образным каналом (также называемую «шляпообразной» балкой).

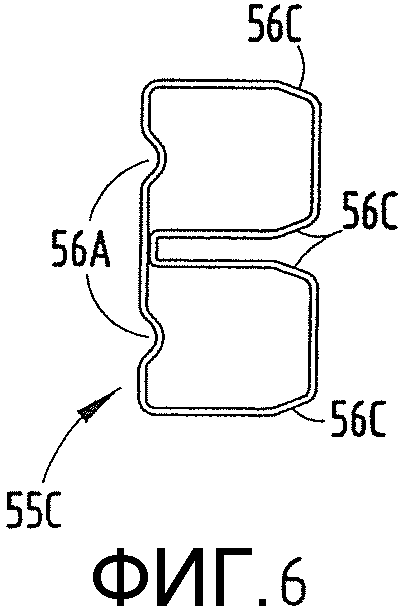

Фиг.6 представляет поперечное сечение балки, в продольном направлении подобной показанной на фиг.2-3, но имеющей двухтрубное «B-образное» поперечное сечение.

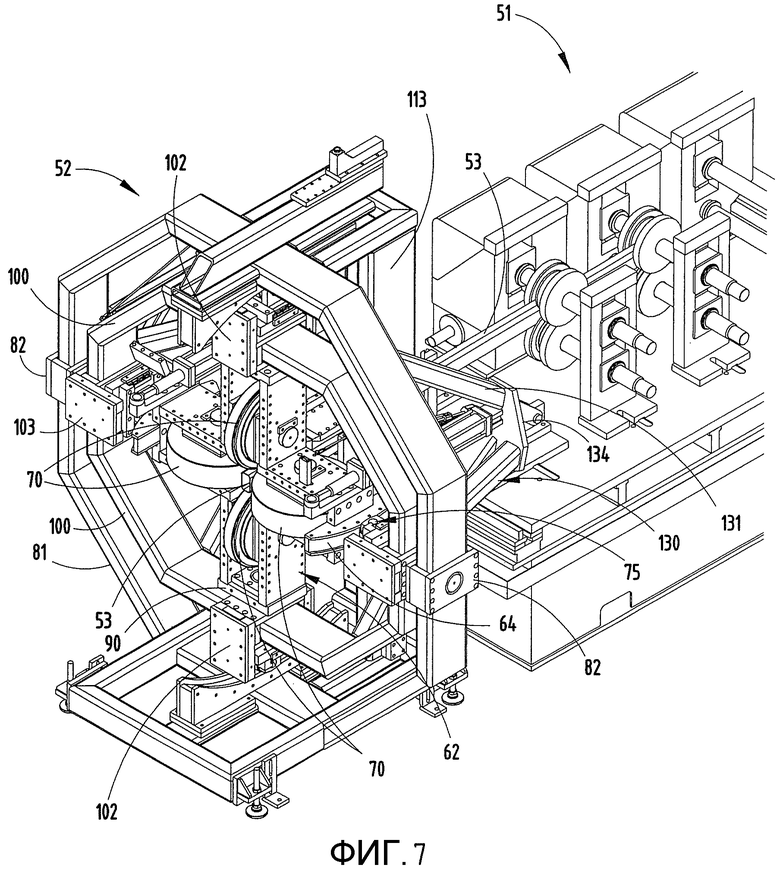

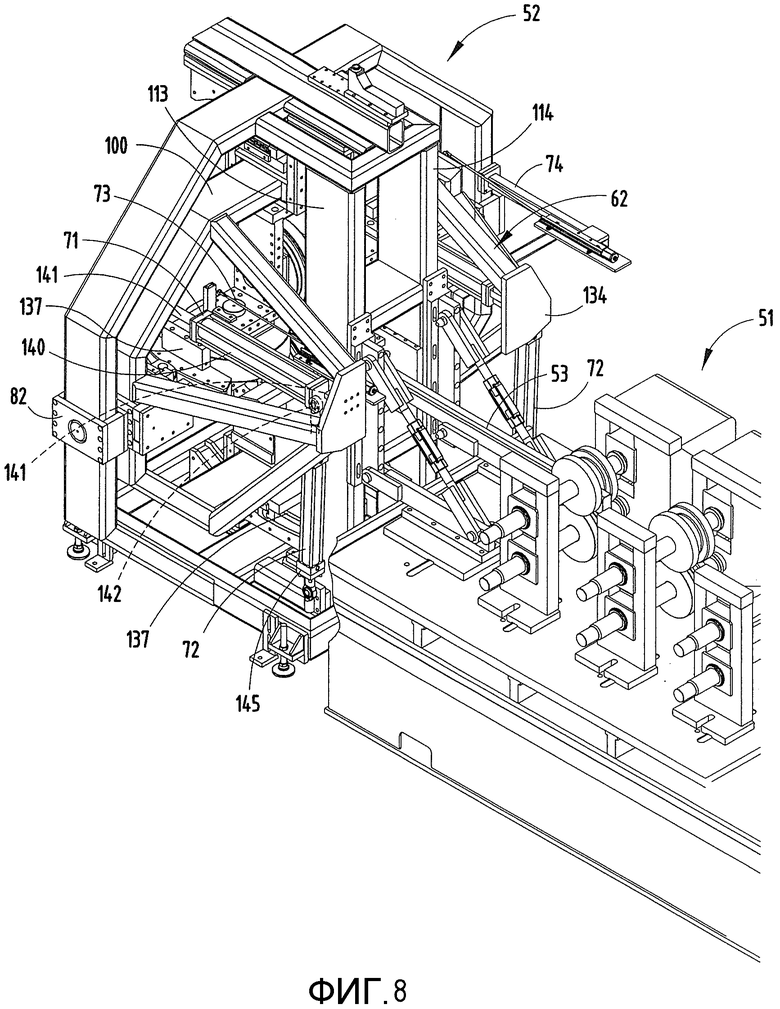

Фиг.7-8 представляют виды в перспективе передней по ходу и задней по ходу стороны гибочного узла на конце роликового формующего устройства, показанного на фиг.1.

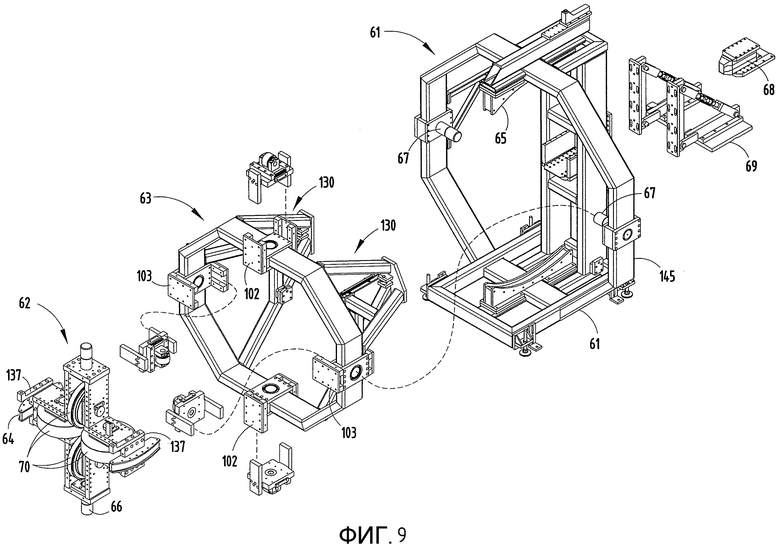

Фиг.9 представляет поэлементное изображение в перспективе фиг.7, показывающее различные главные подсистемы гибочного узла, включающие в себя основной раму, кольцеобразную промежуточную раму, несущий элемент формующих роликов, соединительную раму анкерного устройства и опорный блок.

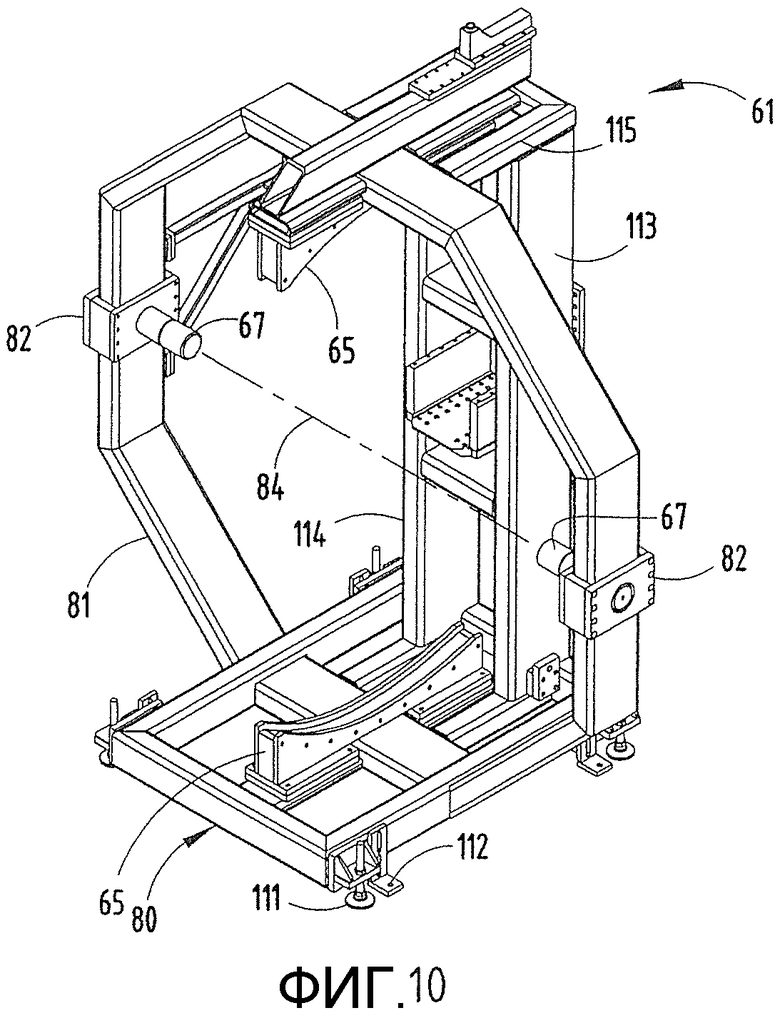

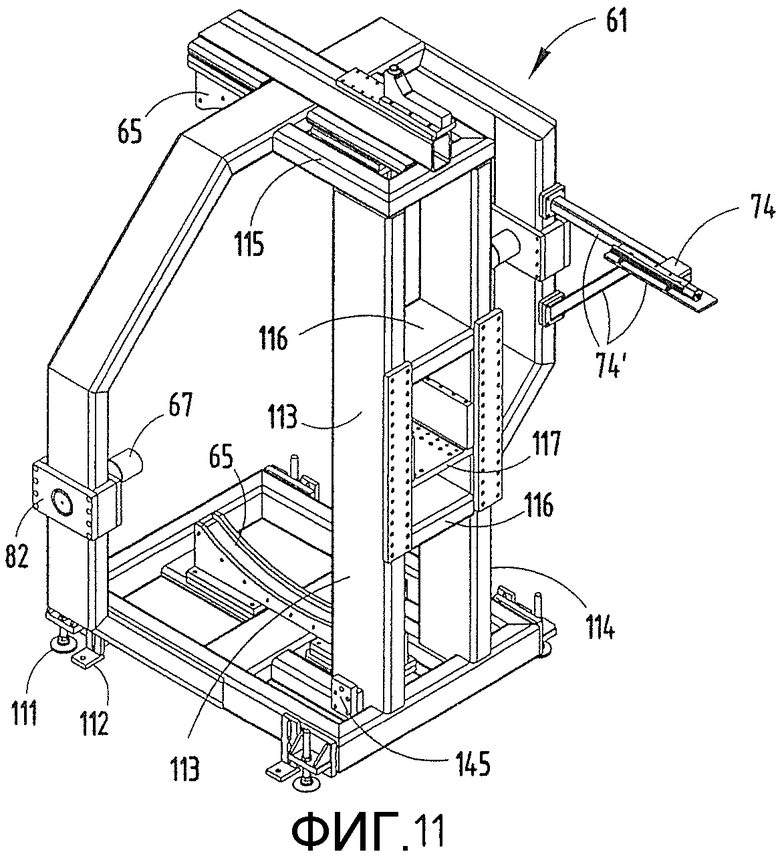

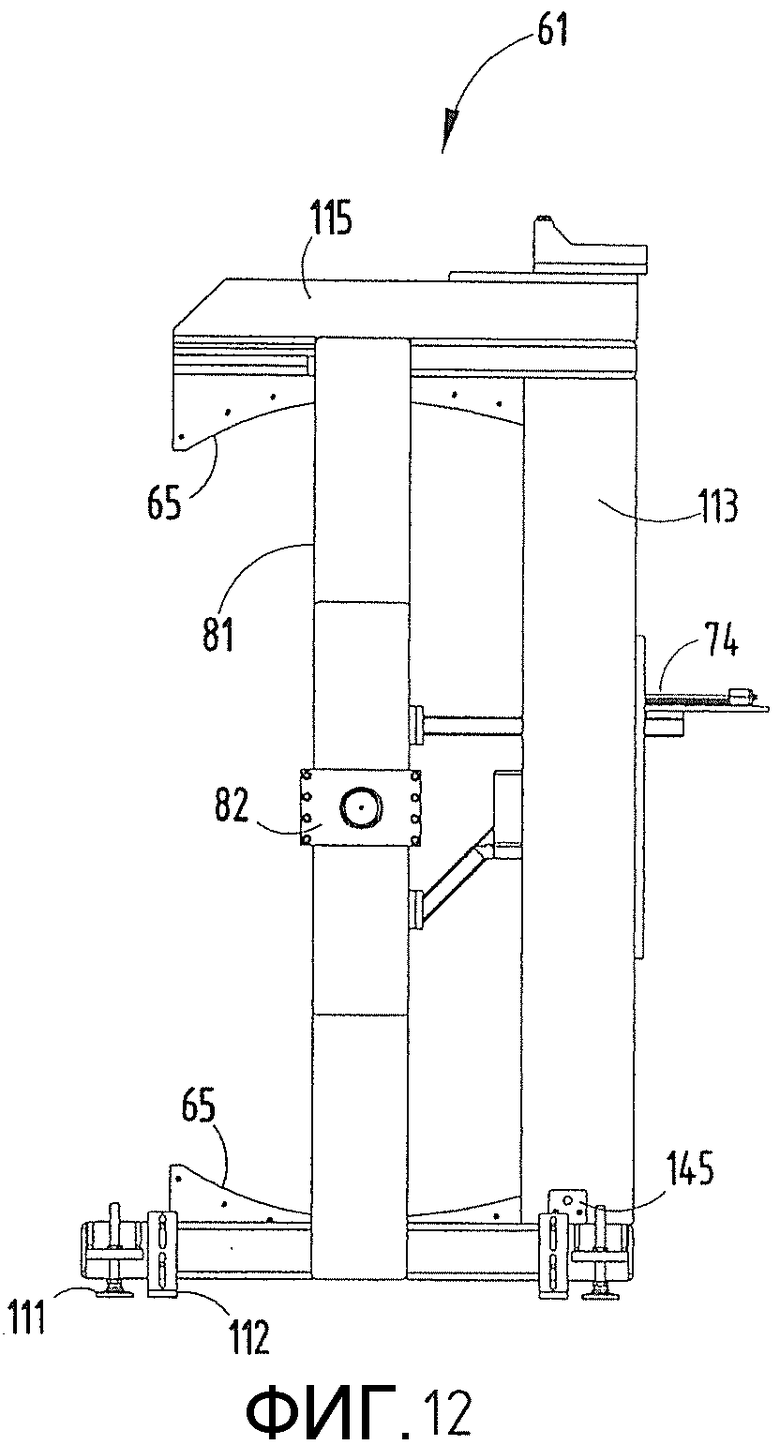

Фиг.10-12 представляют увеличенные виды в перспективе передней по ходу стороны, задней по ходу стороны и LH (левосторонний) вид сбоку основной рамы, показанной на фиг.9.

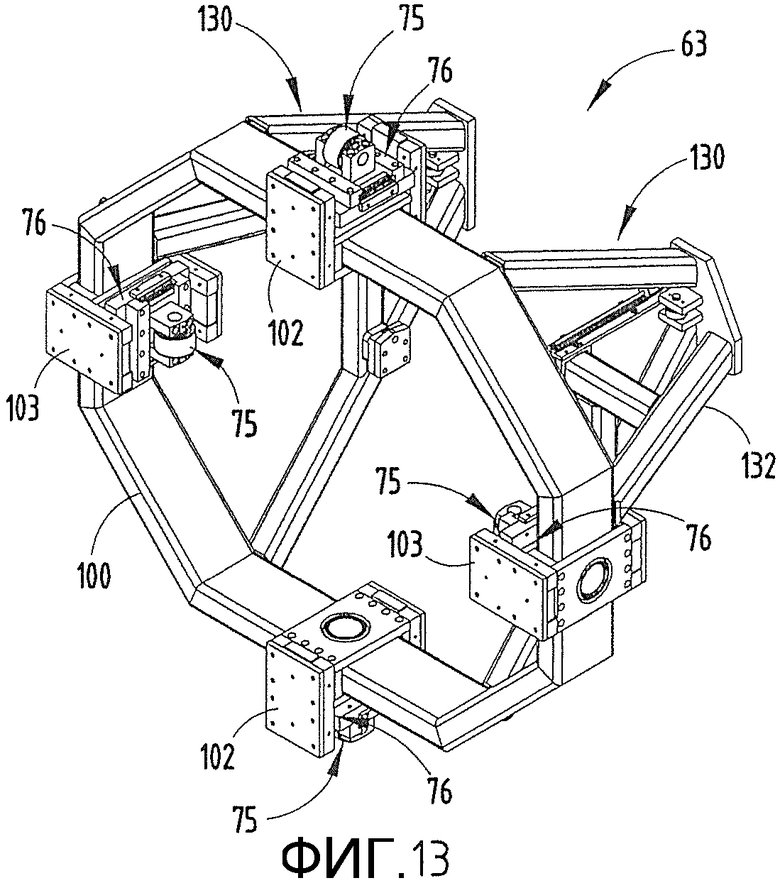

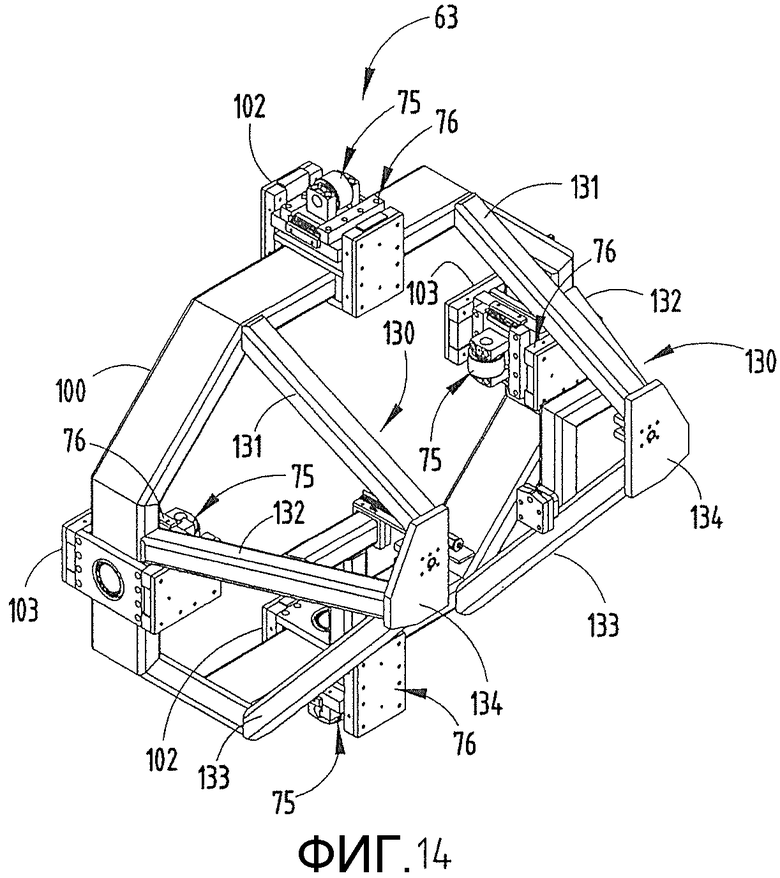

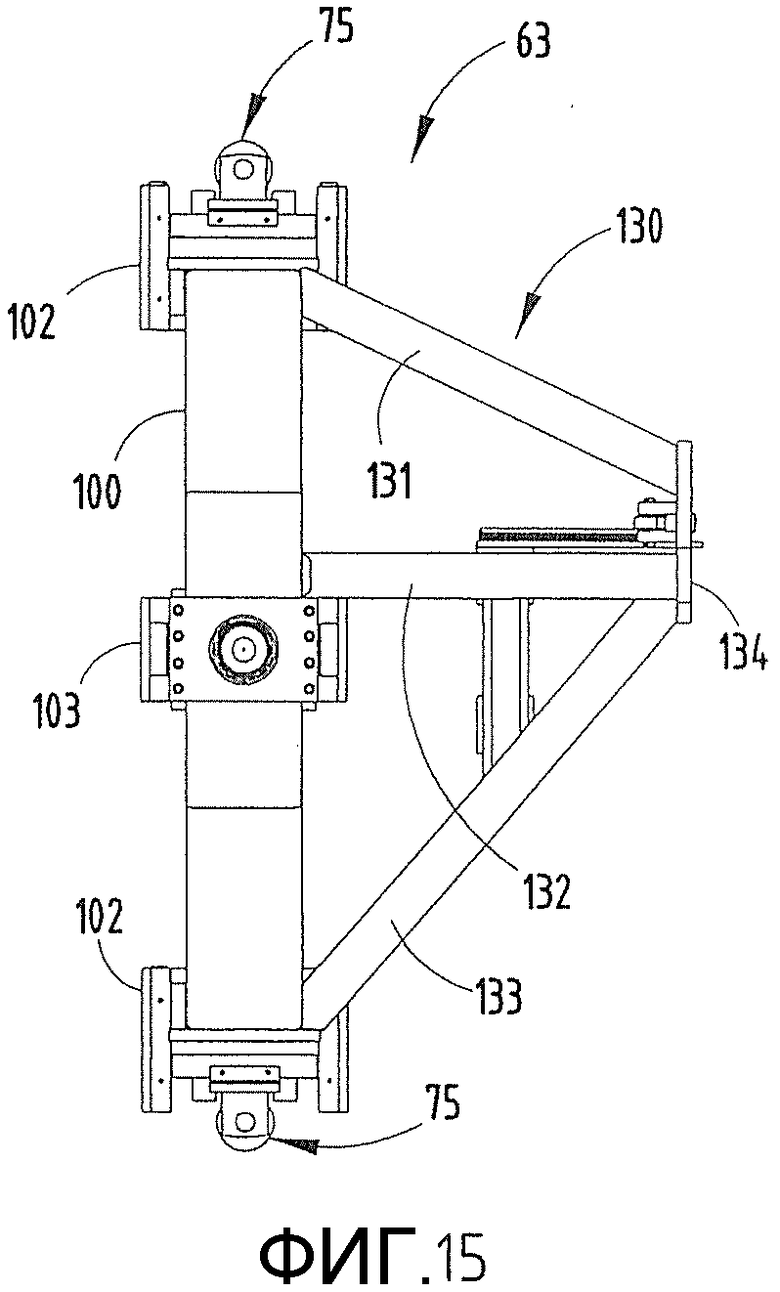

Фиг.13-15 представляют увеличенные виды в перспективе передней по ходу стороны, задней по ходу стороны и LH вид сбоку кольцеобразной промежуточной рамы, показанной на фиг.9.

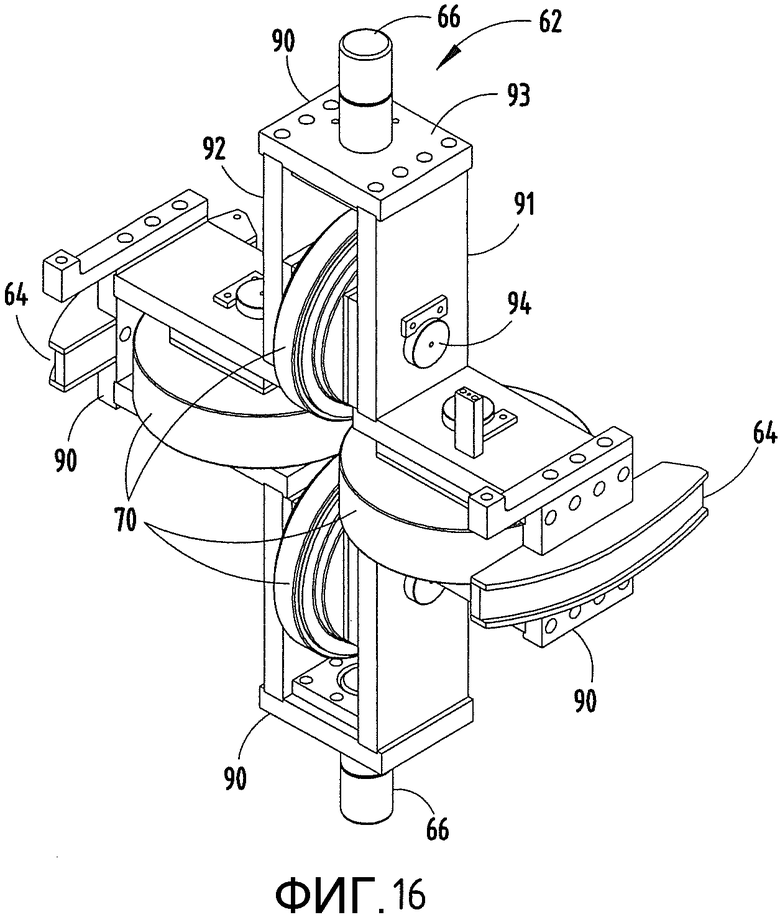

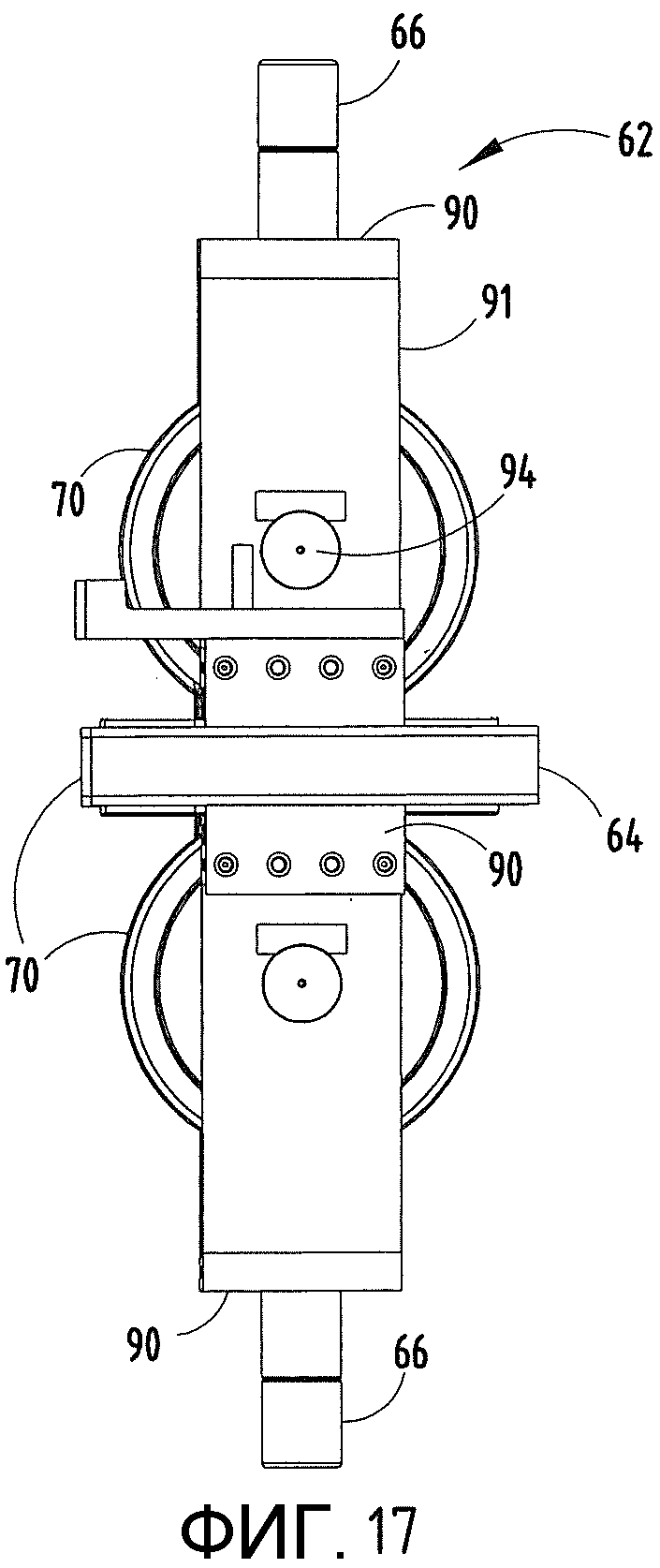

Фиг.16-17 представляют увеличенный вид в перспективе передней по ходу стороны и LH вид сбоку несущего элемента формующих роликов, показанного на фиг.9.

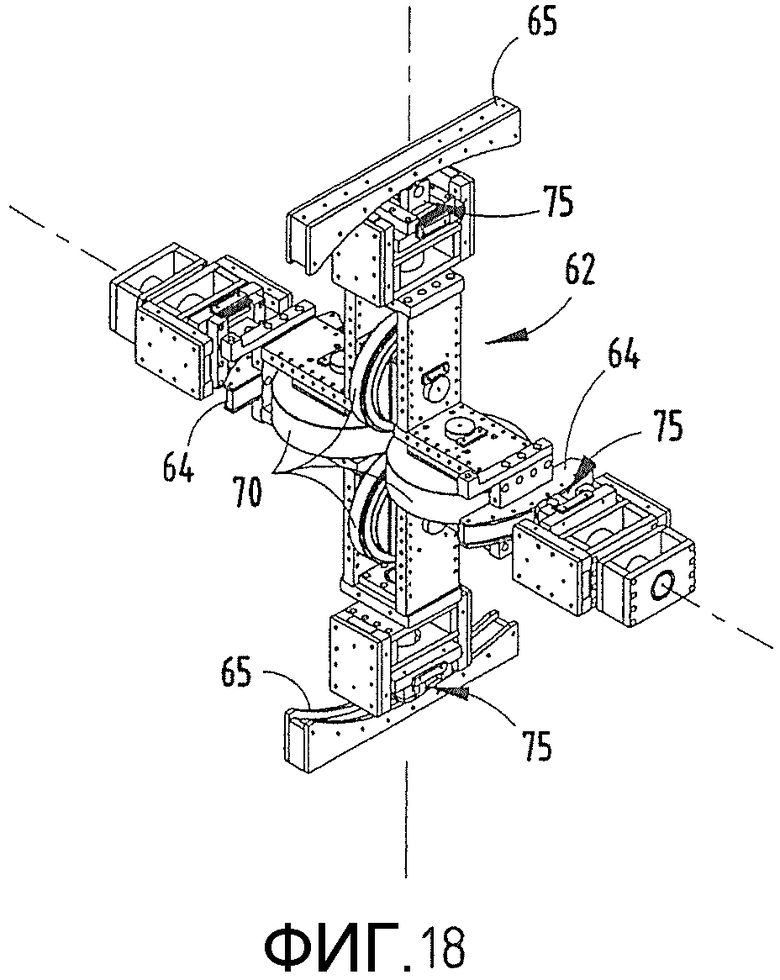

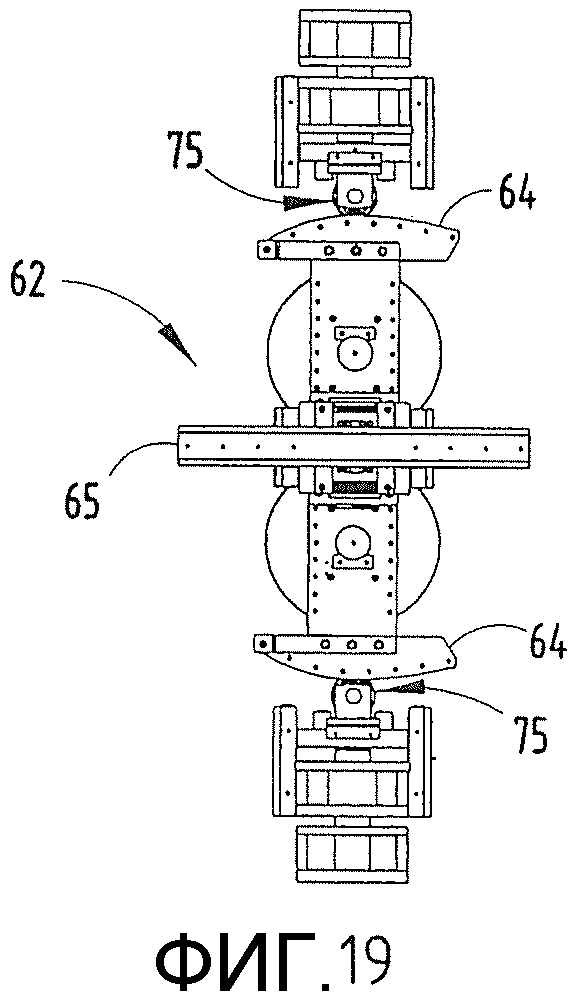

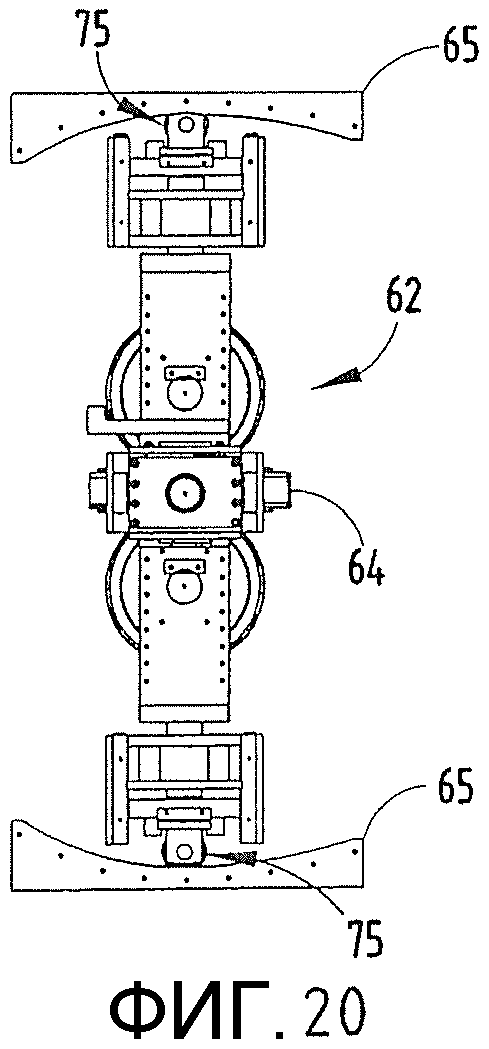

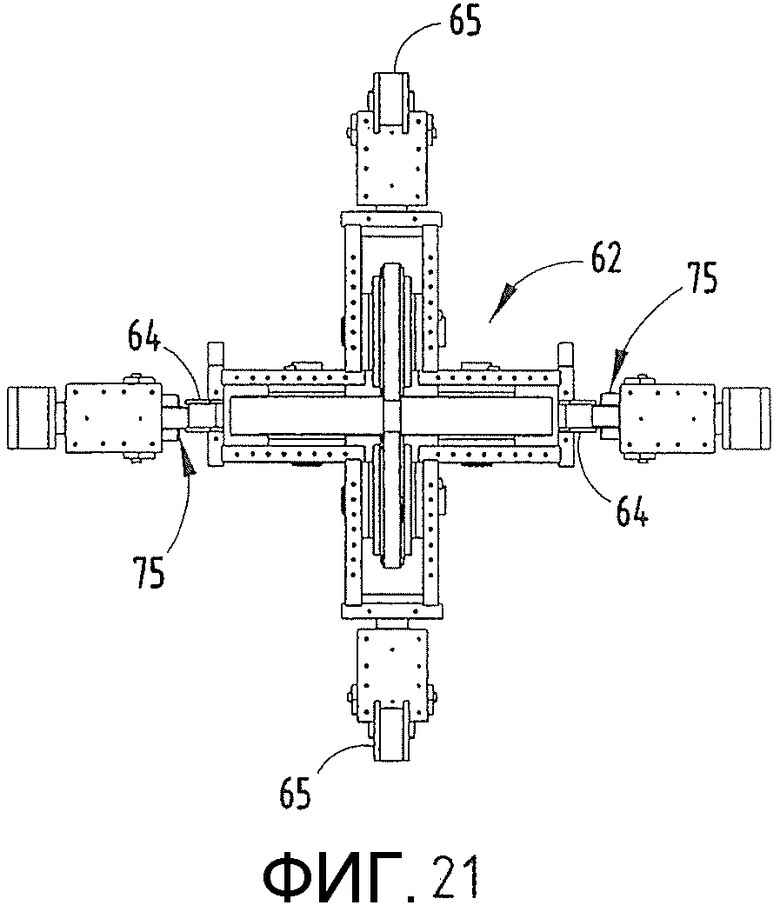

Фиг.18-21 представляют увеличенные виды в перспективе передней по ходу стороны, сверху, LH вид сбоку и переднего по ходу торца несущего элемента роликов, показанного на фиг.16, но также показывающие устройство опоры подшипника.

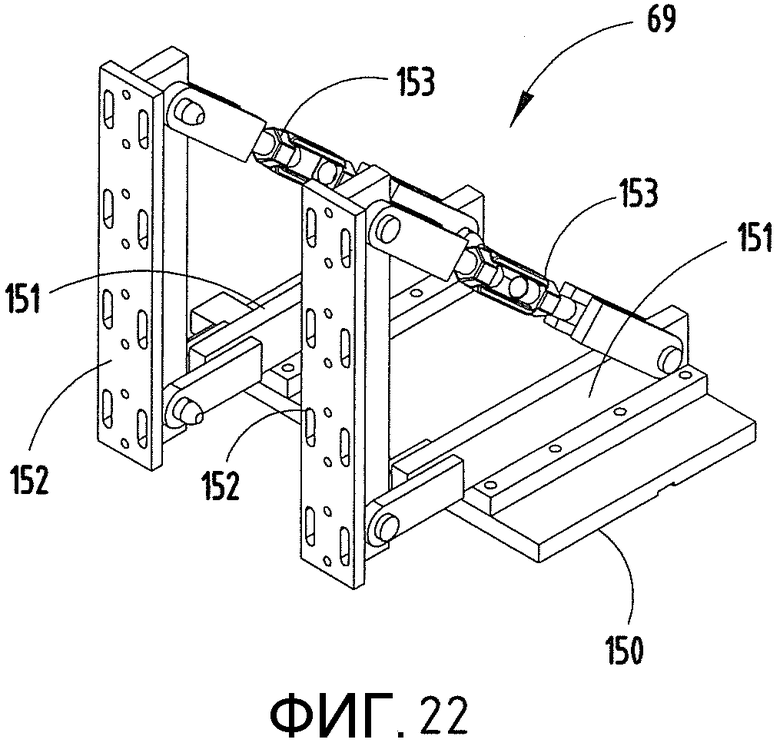

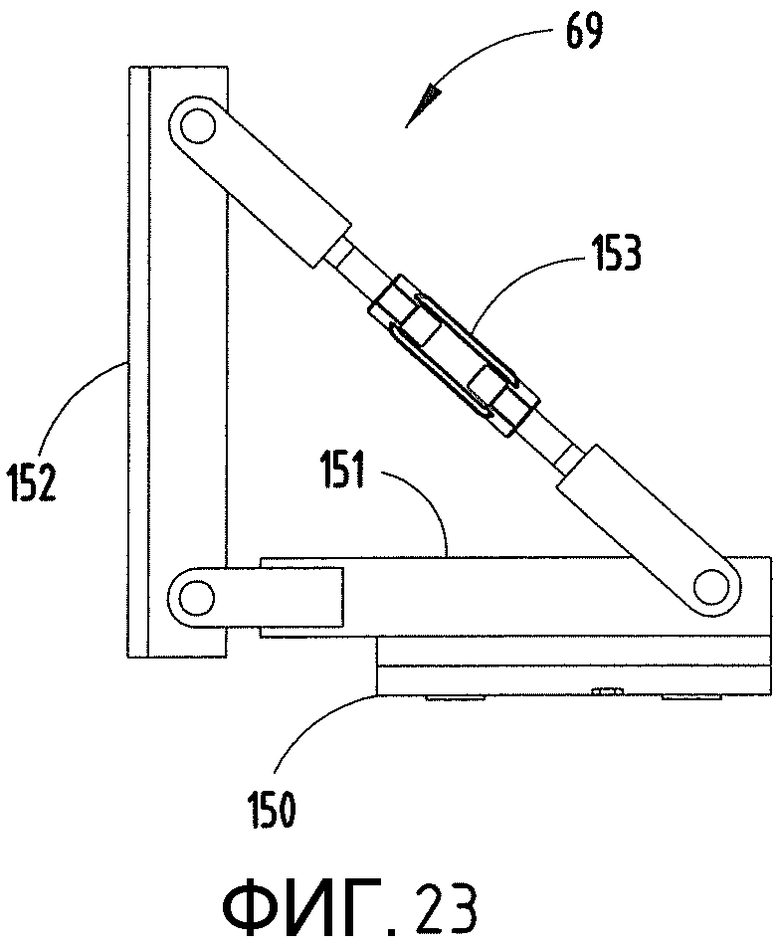

Фиг.22-23 представляют вид в перспективе передней по ходу стороны и LH вид сбоку соединительной рамы анкерного устройства, показанного на фиг.9.

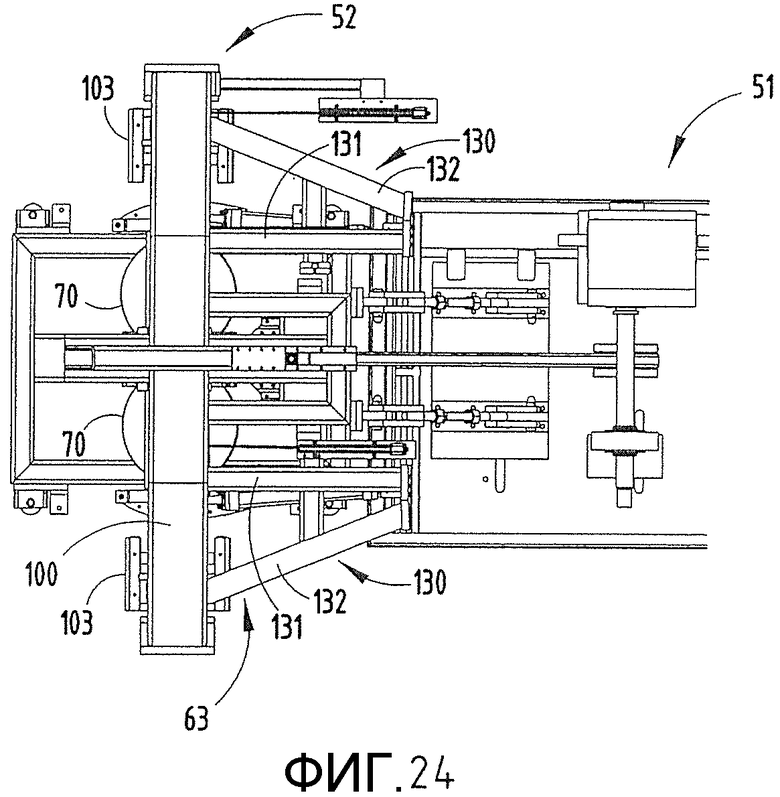

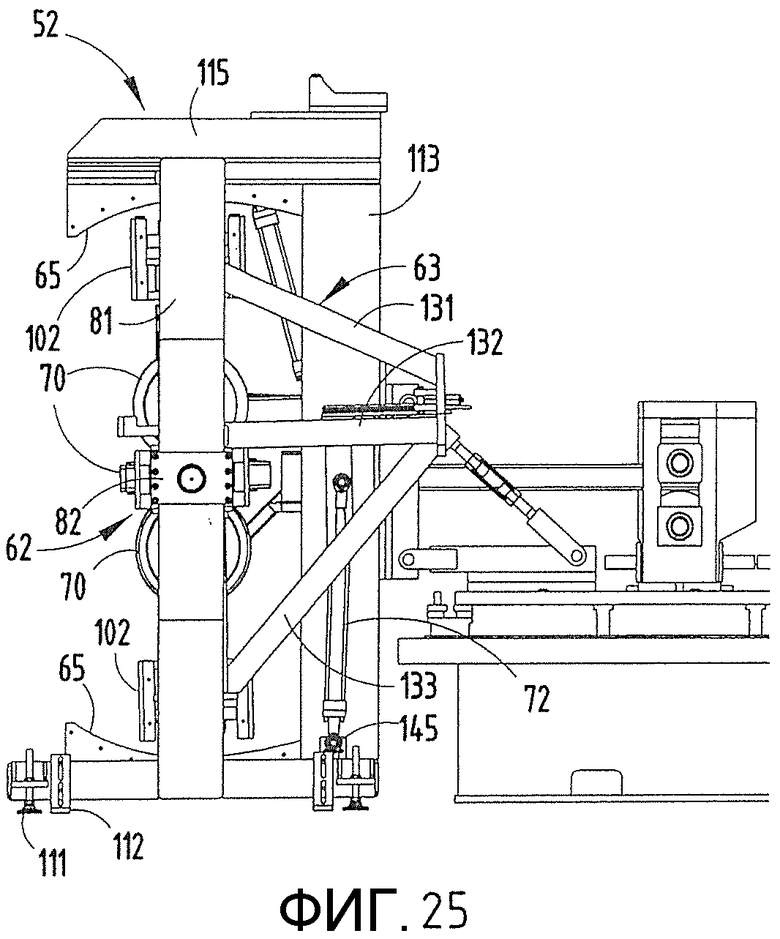

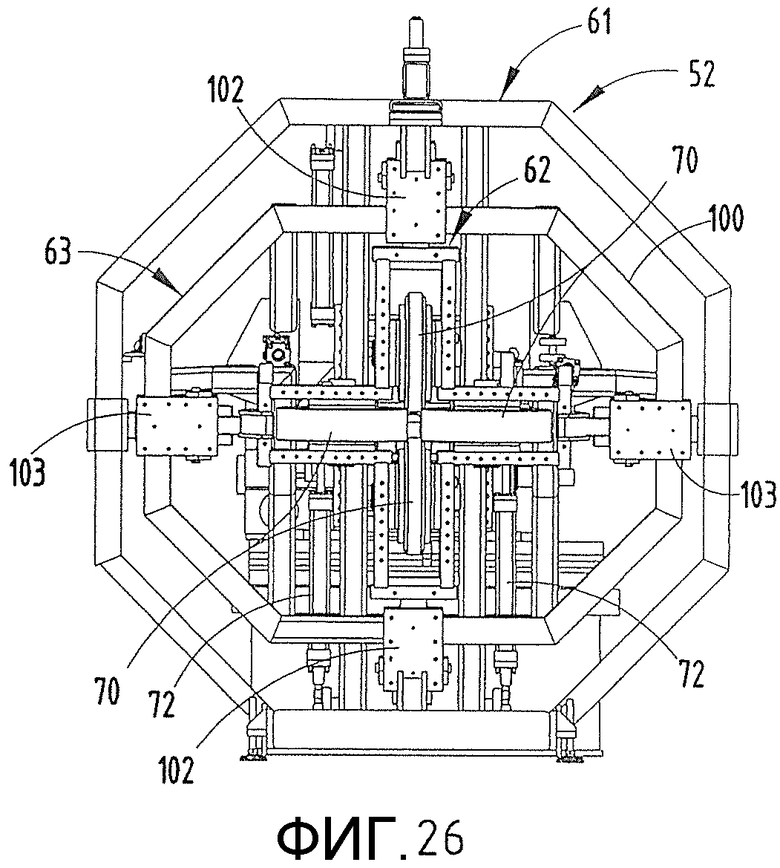

Фиг.24-26 представляют вид сверху, LH вид сбоку и вид передней по ходу стороны гибочного узла с производящими изгиб элементами, расположенными так, чтобы производить нулевой изгиб в непрерывной балке.

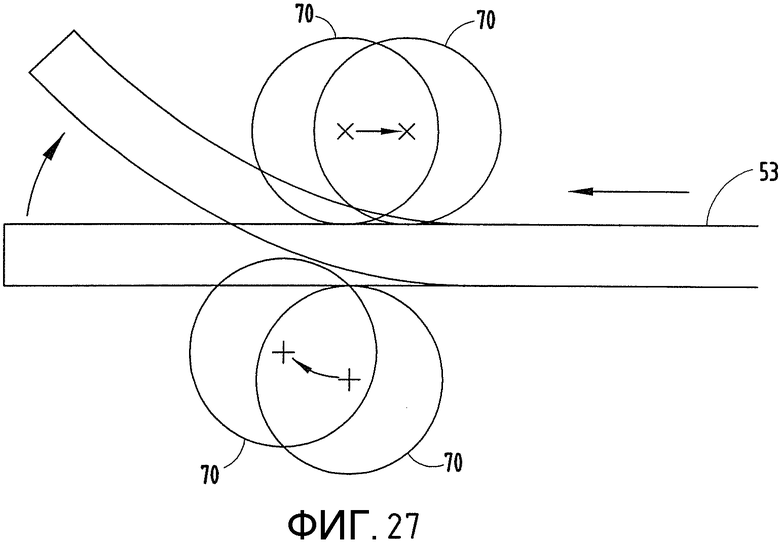

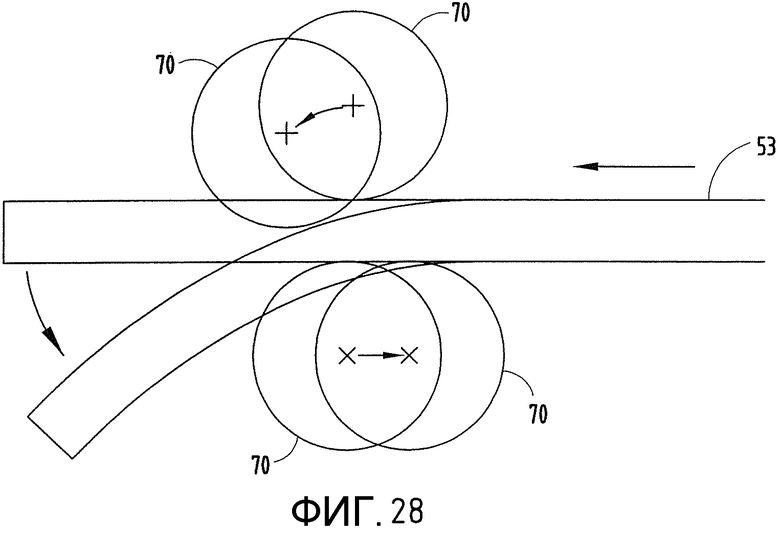

Фиг.27-28 представляют схематичные LH виды сбоку гибочного узла, включающего в себя пару производящих изгиб формующих роликов, деформирующих непрерывную балку в направлении вверх (фиг.27) и в направлении вниз (фиг.28).

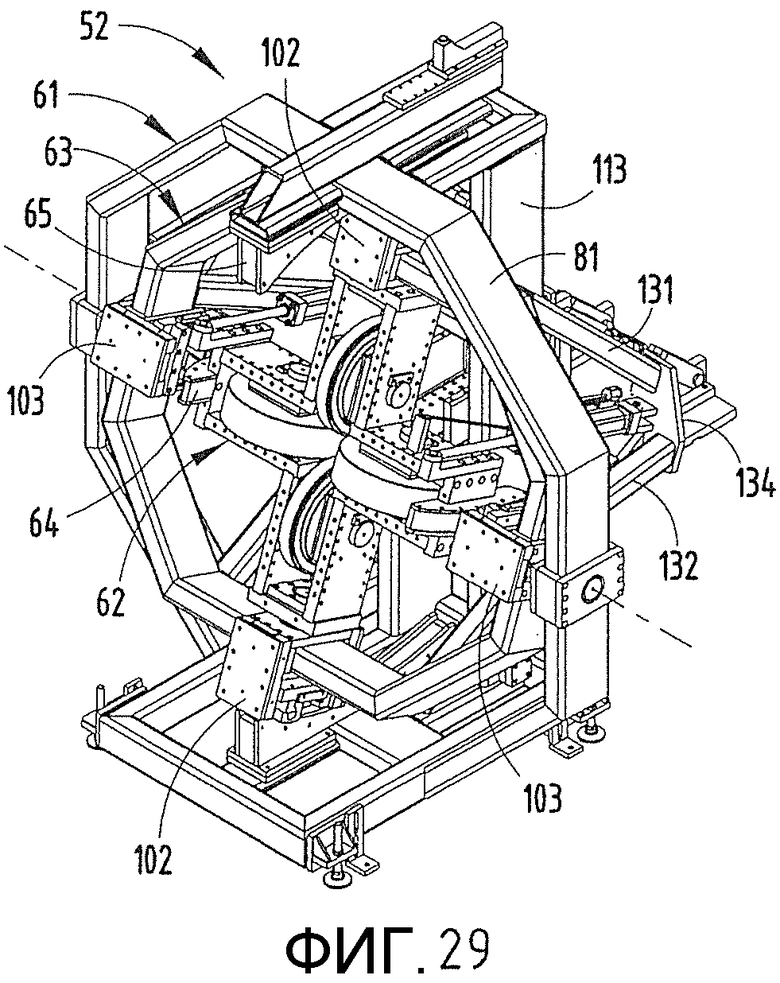

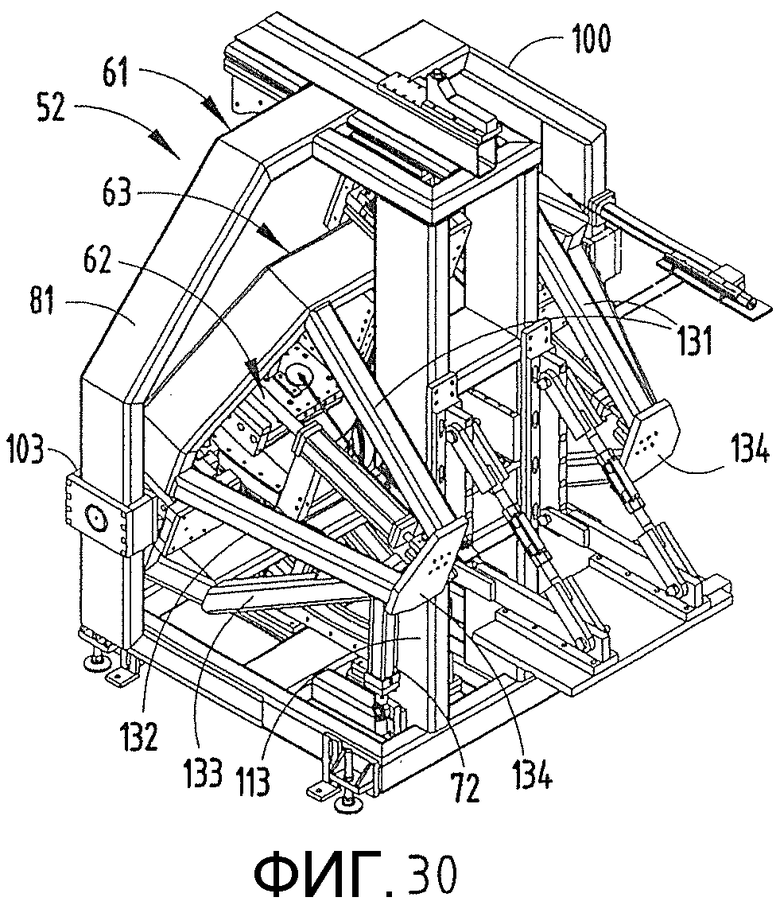

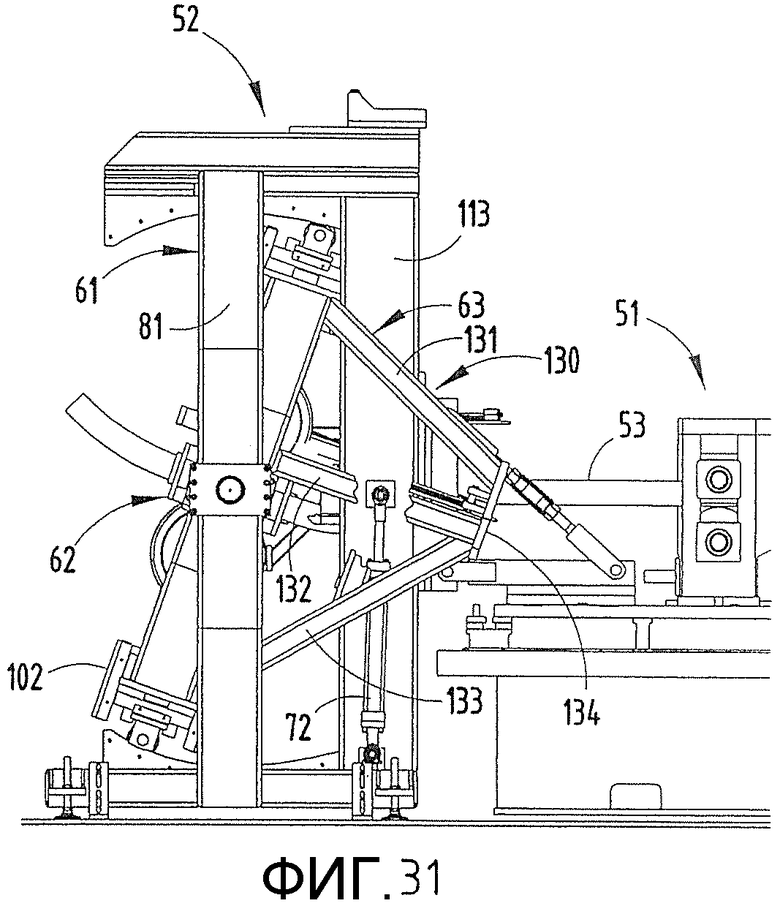

Фиг.29-31 представляют вид в перспективе передней по ходу стороны, вид в перспективе задней по ходу стороны и LH вид сбоку с производящими изгиб элементами, расположенными так, чтобы производить изгиб вверх в непрерывной балке, при этом фиг.29-31 являются в общем подобными фиг.7, 8 и 25 соответственно, за исключением того, что они находятся в положении деформирования балки вверх.

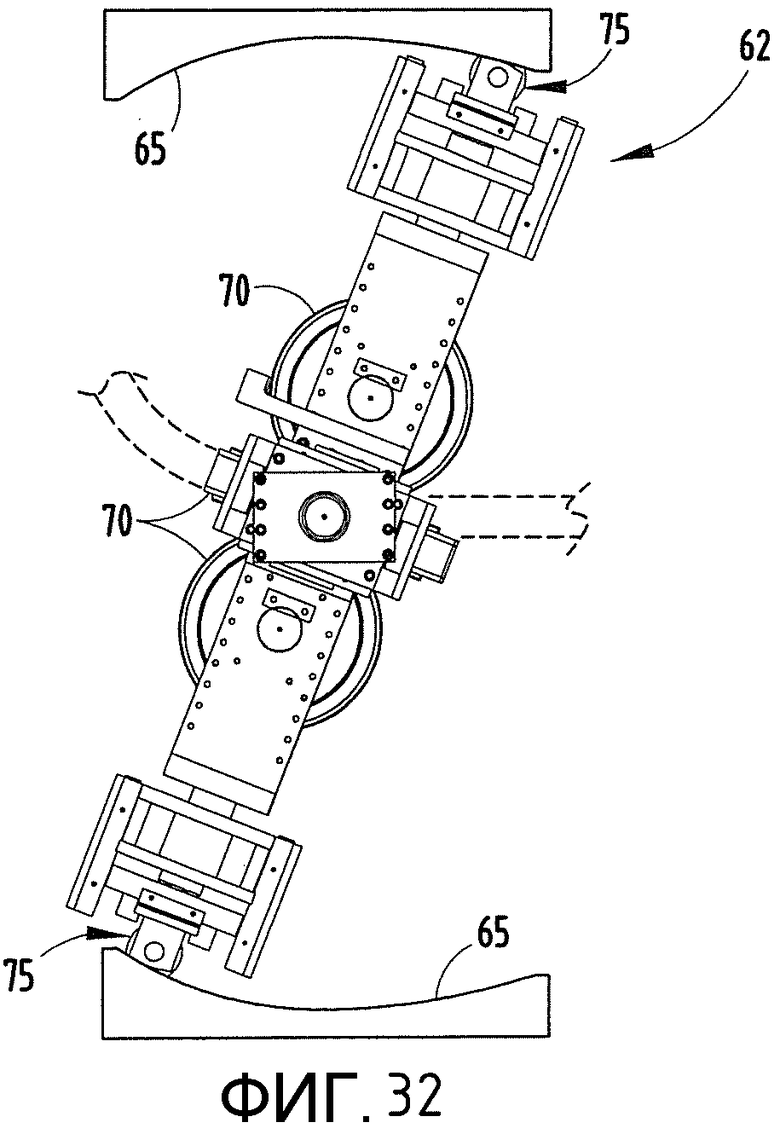

Фиг.32 подобна фиг.31, но показывает только производящие изгиб ролики и устройства опоры подшипников для них, при этом все они расположены так, чтобы деформировать непрерывную балку вверх.

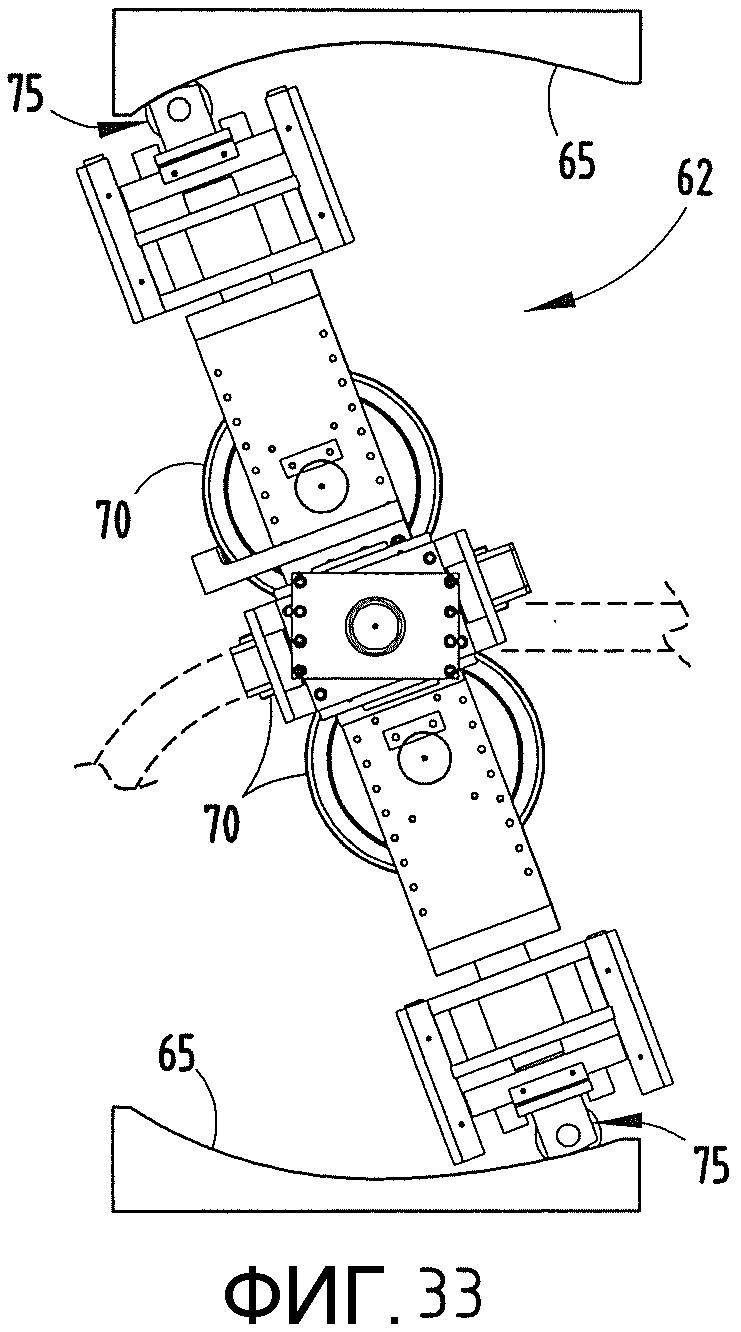

Фиг.33 подобна фиг.32, но показывает только производящие изгиб ролики и устройства опоры подшипников для них, при этом все они расположены так, чтобы деформировать непрерывную балку вниз.

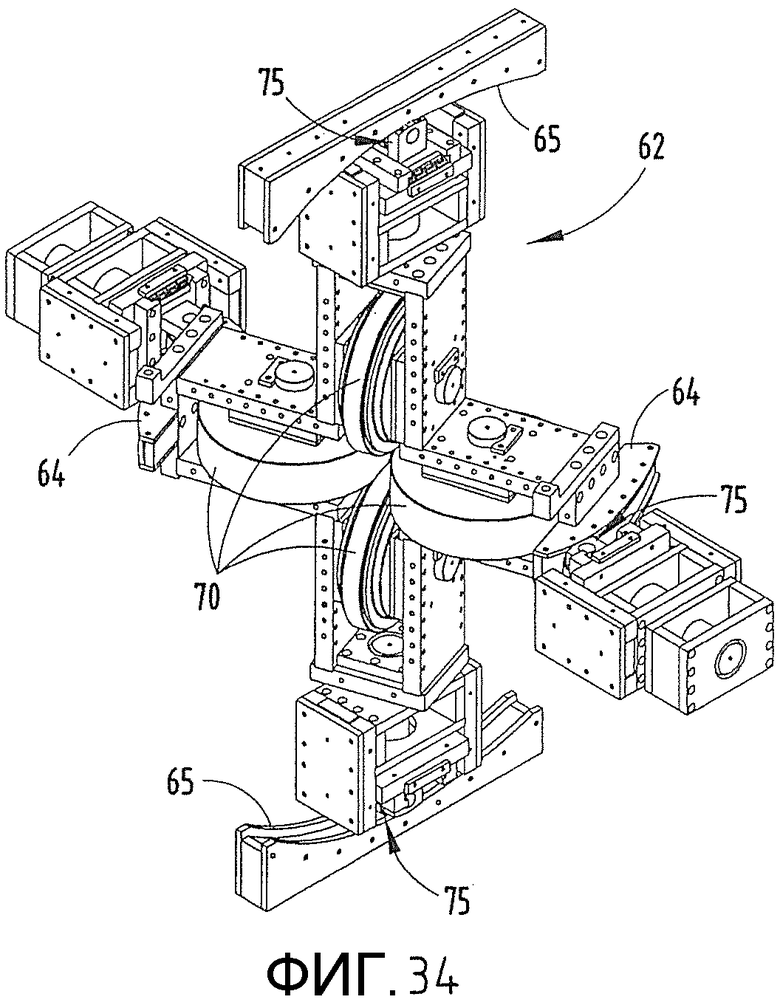

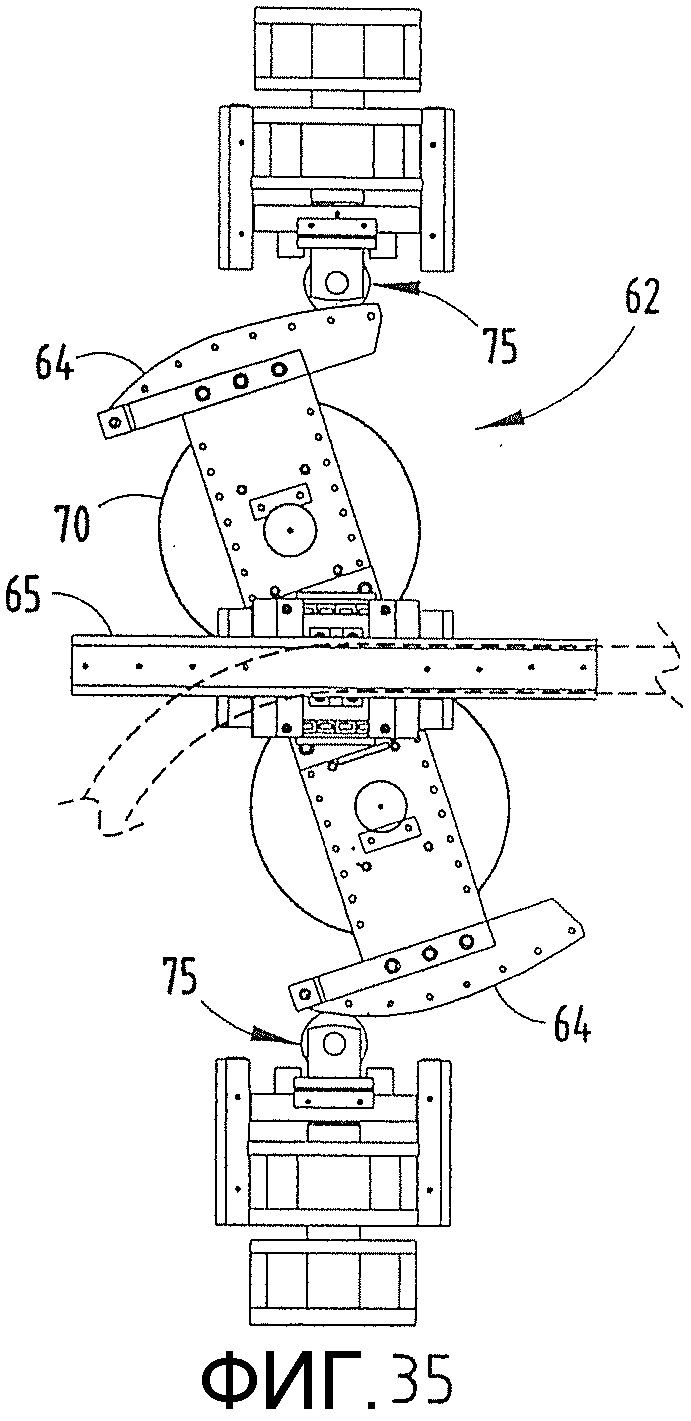

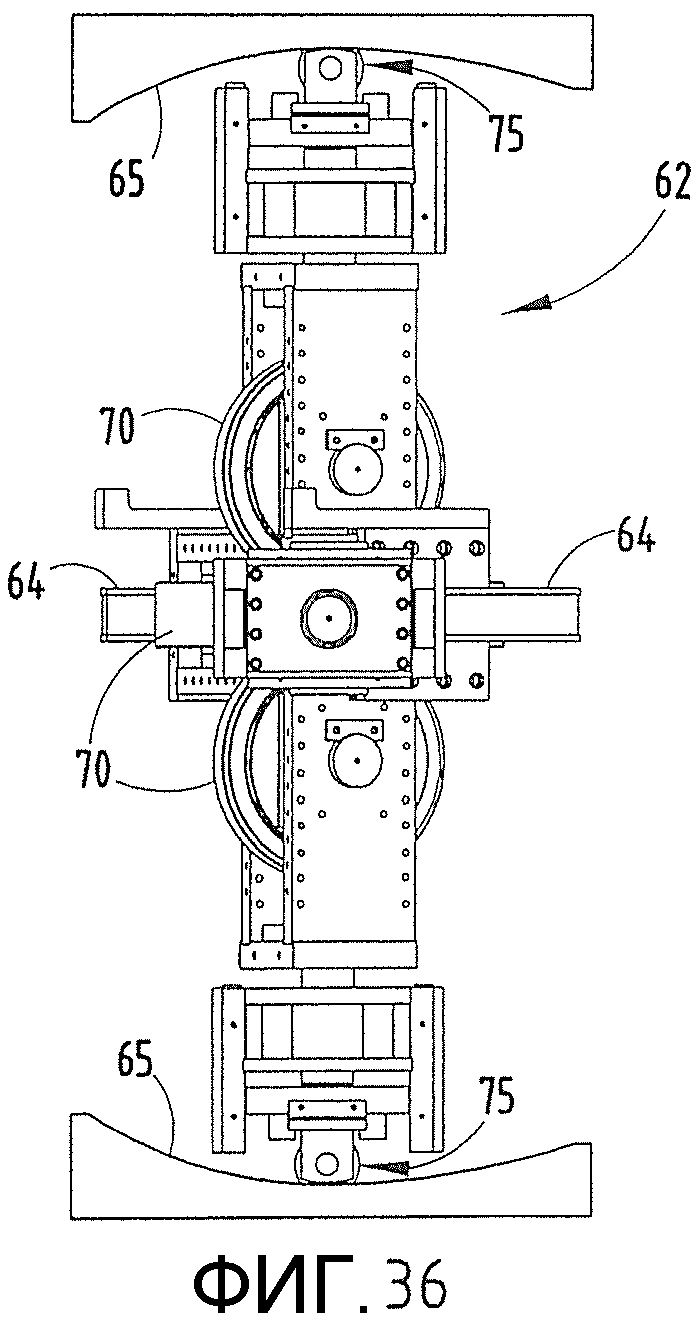

Фиг.34-36 представляют виды в перспективе передней по ходу стороны, сверху и LH вид сбоку с производящими изгиб элементами, расположенными так, чтобы производить в непрерывной балке горизонтальный изгиб против часовой стрелки, при этом фиг.34-36 являются в общем подобными фиг.7, 8 и 25 соответственно, за исключением того, что они находятся в положении деформирования балки влево.

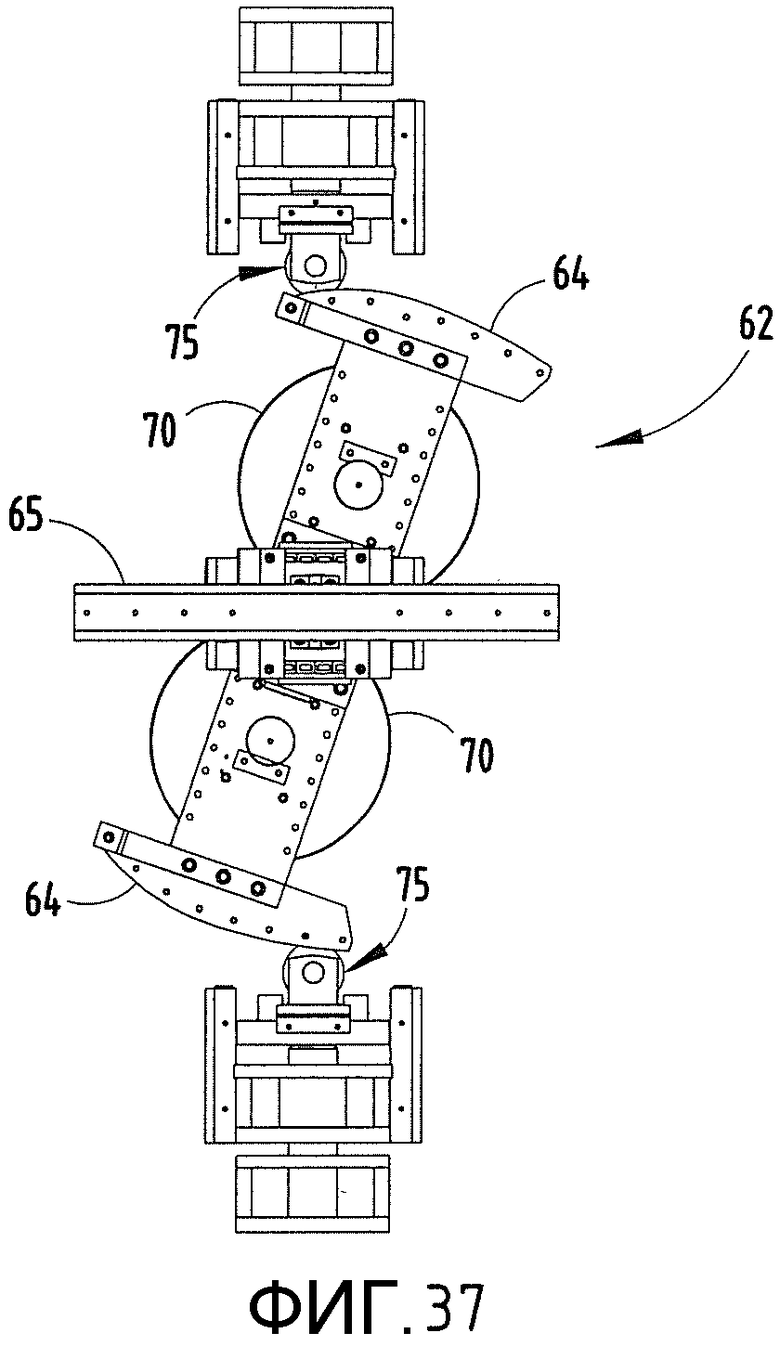

Фиг.37 подобна фиг.35, но находиться в положении деформирования горизонтального изгиба по часовой стрелке.

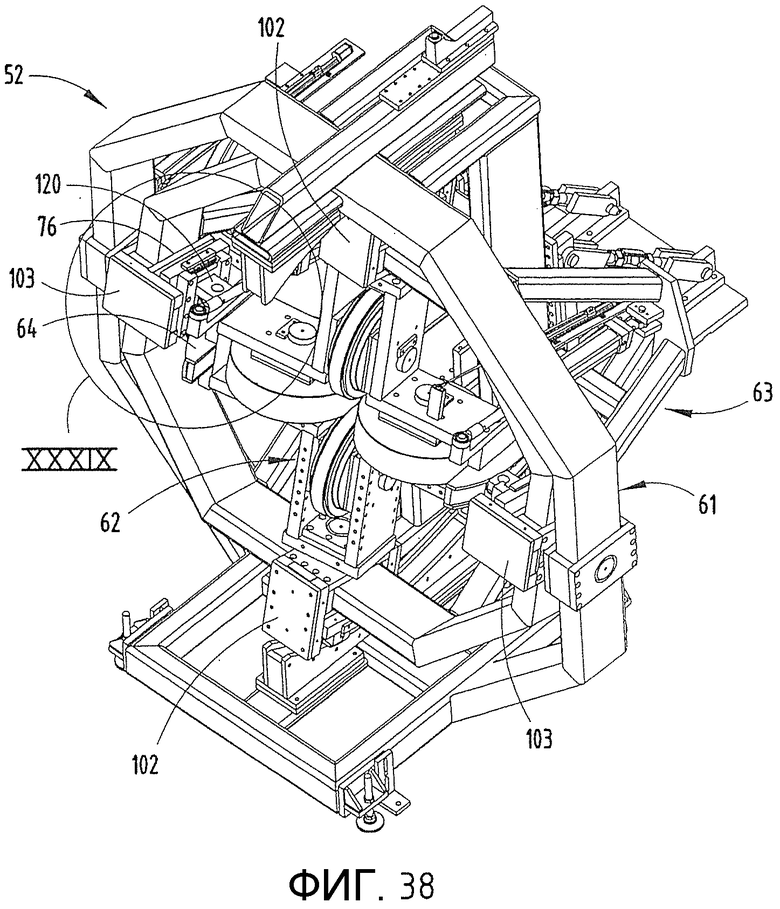

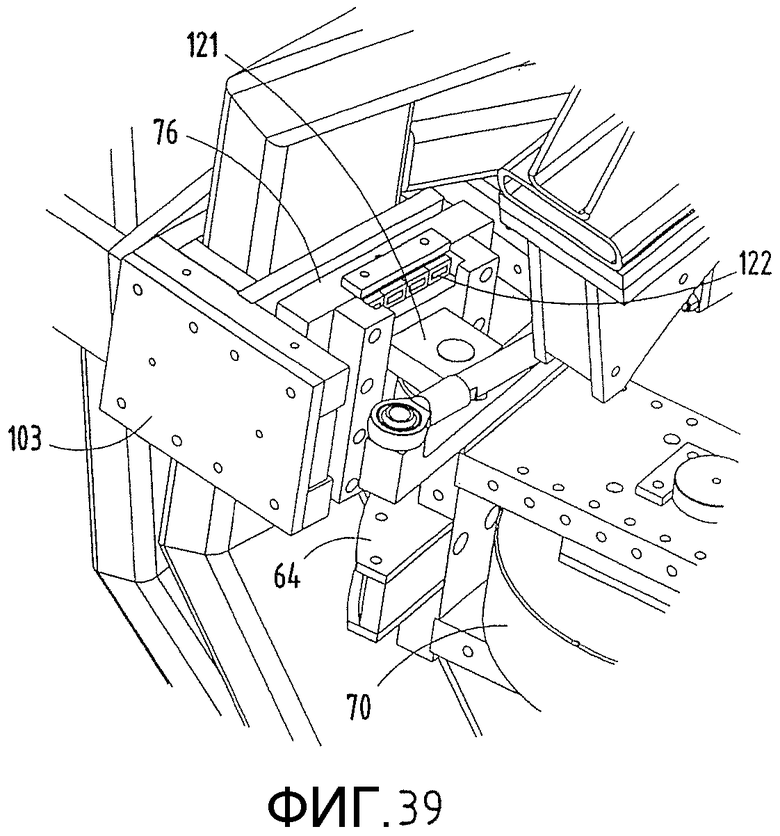

Фиг.38 представляет увеличенный вид в перспективе, подобный фиг.29, а фиг.39 представляет дополнительно увеличенный фрагментарный вид в перспективе обведенной окружностью области на фиг.38.

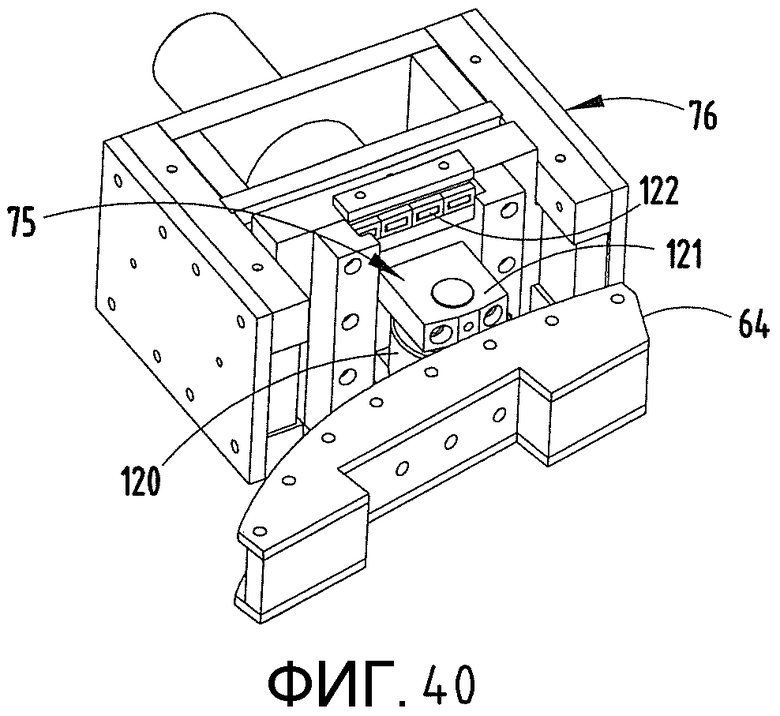

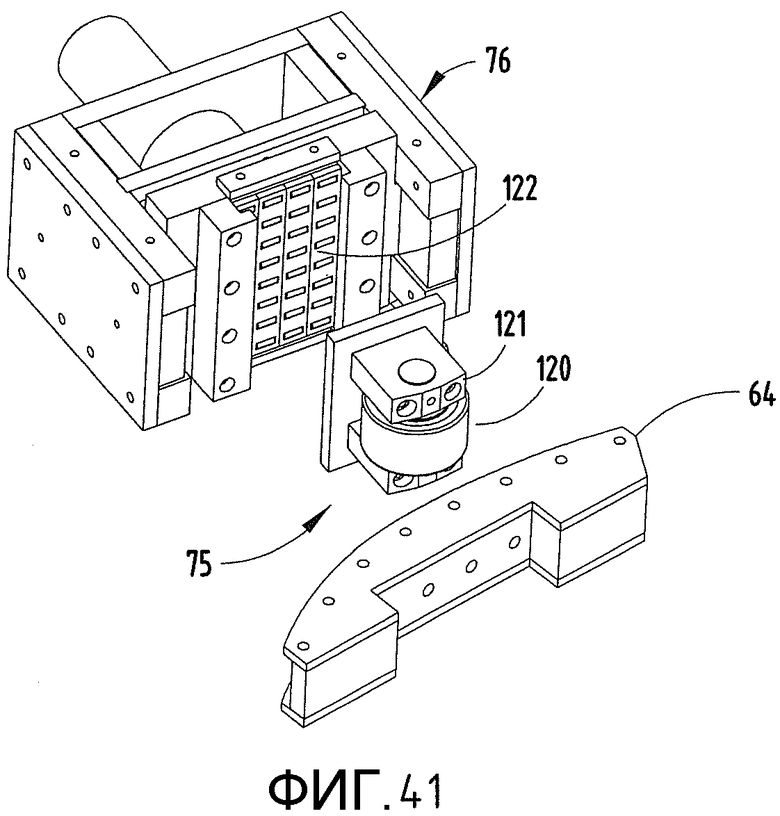

Фиг.40-41 представляют вид в перспективе/собранный вид и вид в перспективе/поэлементный вид внутреннего устройства опоры подшипника для RH (правосторонней) и LH (левосторонней) гибки непрерывной балки с фиг.39.

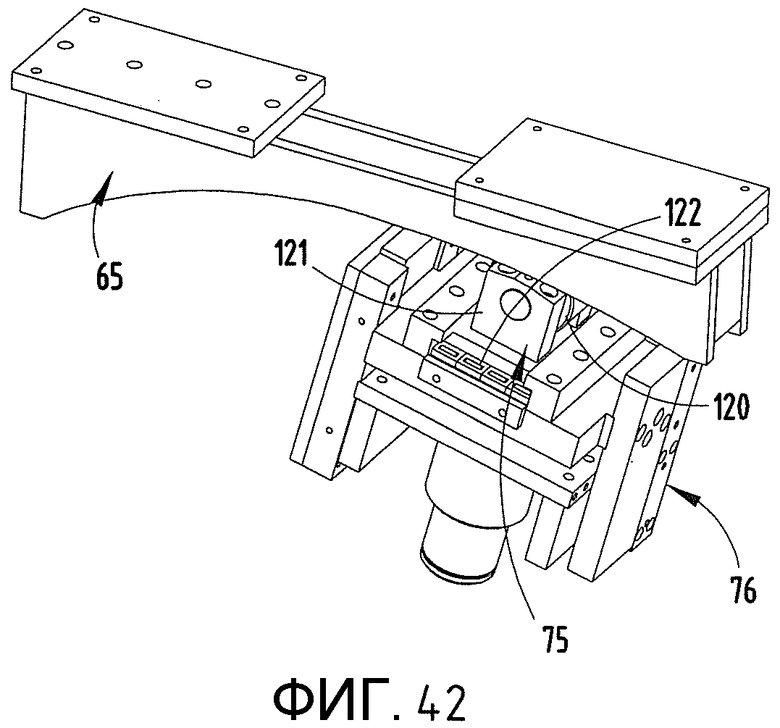

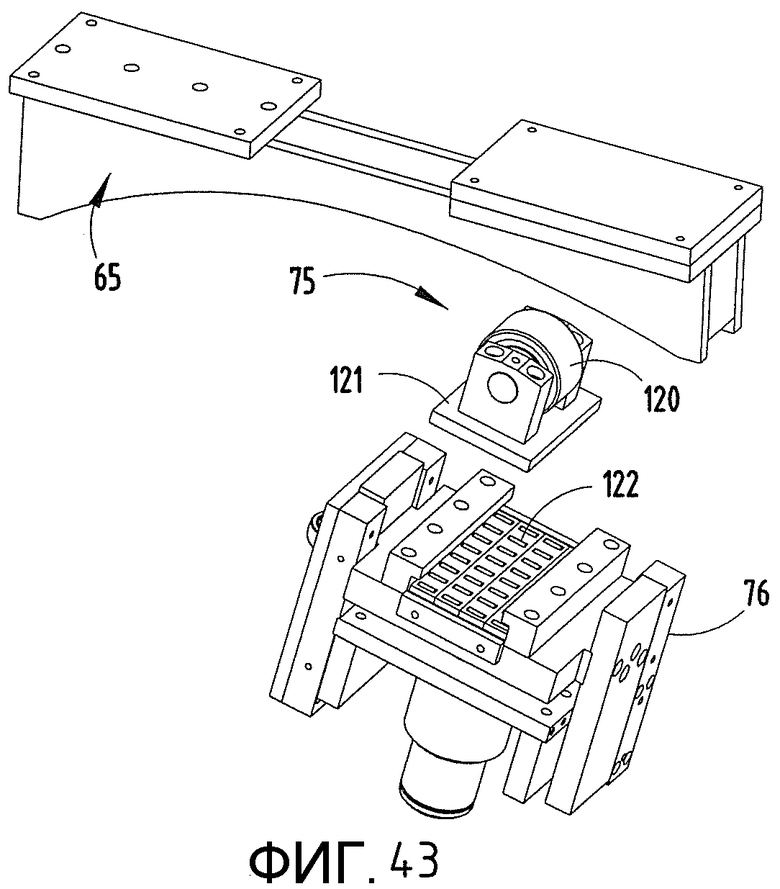

Фиг.42-43 представляют вид в перспективе/собранный вид и вид в перспективе/поэлементный вид внешнего/верхнего устройства опоры подшипника для гибки вверх и вниз непрерывной балки.Подробное описание предпочтительных вариантов осуществления

Представленное устройство 50 (фиг.1) включает в себя роликовое формующее устройство 51 (также называемое «формующим прокатным станом» или «устройством роликового формования»), имеющее формующие ролики для формования листа вдоль продольного линейного уровня (то есть продольной осевой линии балки в роликовом формующем устройстве), и многоосный гибочный узел 52 (также называемый «гибочным устройством» или «продольным многоосным гибочным устройством»), расположенный на конце и закрепленный на роликовом формующем устройстве 51 для селективной гибки формуемой роликами непрерывной балки 53, когда она выходит из роликового формующего устройства 51. Гибочный узел 52 выполнен с возможностью селективного формования различных продольных изгибов (то есть продольных изогнутостей) в непрерывной балке 53 в любой из вертикальной или горизонтальной или наклонной плоскости, и в любом продольном положении, и с любым углом/резкостью изгиба (до ограничений, накладываемых станком и материалом). Контроллер 54 функционально соединен с роликовым формующим устройством 51, гибочным узлом 52 и модулем 49 разрезания и управляет ими для скоординированной работы так, чтобы при разделении непрерывной балки 53 на сегменты балки заданной длины модулем 49 разрезания сегменты 55 были идентичны друг другу, а также симметричны относительно поперечной центральной плоскости и, дополнительно, чтобы каждый из них имел требуемый нелинейный 3-мерный продольный профиль для точного расположения их центральной секции по отношению к их концевым секциям таким образом, чтобы их можно было использовать в качестве усиливающих бампер балок в пассажирских транспортных средствах. Выгодно, что гибочный узел 52 выполнен с возможностью действовать не останавливаясь во время непрерывной высокоскоростной работы роликового формующего устройства 51. Кроме того, следует отметить, что гибочный узел 52 также выполнен с возможностью изготавливать асимметричные сегменты балки.

Например, иллюстрируемый сегмент 55 балки (также называемый в данном описании «усиливающей бампер балкой», поскольку она пригодна в качестве усиливающей бампер балки транспортного средства) (фиг.2-4) имеет относительно квадратное трубчатое поперечное сечение «с плоскими стенками», с продольной прямолинейной центральной секцией 56, выровненными по одной прямой правой/левой концевыми секциями 57, и продольными переходными секциями 58, продолжающимися между секциями 56 и 57. Когда сегмент 55 балки находится в установленной в транспортном средстве положении, верхняя и нижняя стенки сегмента 55 балки представляют собой по существу непрерывную горизонтальную плоскость вдоль их длины (с минимальной величиной волнистости), а передняя и задняя стенки сегмента 55 балки представляют собой по существу непрерывную вертикальную плоскость вдоль их длины, даже через переходные секции 58. Переходные секции 58 располагают центральную секцию 56 перед и выше линии, соединяющей концевые секции 57 (когда сегмент 55 балки находится в установленной в транспортном средстве положении). Каждая из переходных секций 58 и концевых секций 57 включает в себя сложный изгиб, с частью сложного изгиба, направленной вверх (см. фиг.3), и частью сложного изгиба, являющейся продольной (см. фиг.2).

Как можно заметить, сравнивая фиг.2-3, иллюстрируемые направленные вверх и вперед изгибы «независимо» размещены в сегменте 55 балки так, что иллюстрируемые переходные секции 58 и концевые секции 57 являются более сложными, чем простой изгиб, лежащий в единственной наклонной плоскости. Это обеспечивает возможность располагать центральную секцию 56 для соединения с рамой транспортного средства, в то время как концевые секции 57 и переходные секции 58 расположены так, как требуется для эстетичности и функционирования бампера. Например, функционирование бампера может управляться требованиями безопасности бампера по Федеральным стандартам по безопасности автомобилей США (FMVSS) (включающим в себя соотношение высоты и продольного размера для транспортного средства) и/или для требований к сцепному устройству для прицепа (также включающих в себя соотношение высоты и продольного размера для транспортного средства) и/или для эстетики (то есть, чтобы соответствовать требуемой передней или задней облицовке и внешнему виду). Кроме того, поперечное сечение должно поддерживать свою форму вдоль всех участков их длины, чтобы поддерживать их воздействие и несущую способность. Другими словами, балка 55 предпочтительно не должна деформироваться к ромбовидной или трапециевидной форме при изгибе, даже при том, что часть деформирования гибки происходит под углом к вертикальному и горизонтальному направлению, так что имеется тенденция изменения ее ортогональной формы во время гибки к форме ромба или форме параллелограмма.

Представленное устройство, включающее в себя гибочный узел 52, особенно хорошо подходит для предотвращения нежелательного деформирования, включающего в себя минимальное искажение к ромбовидной форме, а также минимальное искажение к волнистым формам стенок. В частности, высокопрочные стали, при сжатии, имеют тенденцию образовывать волнистость. При использовании представленного гибочного узла сжимающие напряжения сокращаются до минимума, а растягивающие усилия доводятся до максимума, в значительной степени благодаря изгибу непрерывной балки вокруг одних формующих роликов при оборачивании противоположного формующего ролика вокруг передней по ходу стороны одних формующих роликов, как обсуждается ниже.

Важное преимущество представленного новшества состоит в том, что единственный набор технологической оснастки на роликовом формующем устройстве 51 и на гибочном узле 52 может использоваться для того, чтобы производить различные балки для различных транспортных средств, при этом балки имеют подобные формы поперечного сечения, но различные изгибы. Кроме того, время наладка и/или время простоя между выполнениями производственных циклов для различных балок уменьшается по существу до нуля, поскольку изменение ограничивается изменением программного управления в операции управления программируемого контроллера гибочного узла. Это приводит к существенному снижению издержек и уменьшению капиталовложения. В частности, представленное новшество обеспечивает возможность регулирования мгновенно или «не останавливаясь» во время высокоскоростной работы роликового формующего устройства и гибочного узла от первой балки, имеющей первое взаимное расположение ее центральной секции относительно ее концевых секций, ко второй балке, имеющей отличающееся второе взаимное расположение ее центральной секции относительно ее концевых секций.

В частности, наше испытание показало, что определенное поперечное сечение балки часто может использоваться для различных транспортных средств, за исключением того, что у различных транспортных средств часто имеются различная высота их вершин лонжеронов до земли и различное взаимное расположение вершин лонжеронов до предпочтительной высоты оси балки бампера. Кроме того, балки бампера в различных транспортных средствах имеют различное продольное расположение относительно вершин лонжеронов транспортного средства, колес транспортного средства и других элементов транспортного средства. Например, транспортные средства одного и того же типа модели могут иметь различный комплект облицовки (то есть требуется балка усиления отличающейся формы), или они могут иметь различные варианты выбора и вспомогательные устройства транспортного средства (такие как различные диаметры колес или сборки подвесок или варианты выбора прицепа), или иметь различный вес транспортных средств (например, из-за добавленных вспомогательных устройств транспортного средства), все они могут приводить к потребности в модифицированной бамперной системе, в которой высота и/или продольное положение центральной секции балки относительно концевых секций балки изменяются. Кроме того, компании-производители транспортных средств часто разрабатывают новые транспортные средства, начиная со «старого» транспортного средства, затем переходя к модифицированию его рамы, колес, подвески, облицовки и/или других элементов.

Обычно эти новые транспортные средства не могут использовать старую бамперную систему, поскольку положения монтажных креплений бамперов отличаются, а также необходимы отличающиеся несущие способности балок бамперов. Таким образом, исторически, инициировали абсолютно новую программу разработки бампера, в которой для каждого модернизированного транспортного средства поперечное сечение балки бампера, профиль, материал и крепление разрабатывали и оптимизировали посредством испытаний. Это приводило к длительным программам разработки бамперов, стоящим сотни тысяч долларов, новой технологической оснастке, новой крепежной оснастке и дополнительным материально-техническим ресурсам. Благодаря использованию представленного новшества, бамперные системы должны все еще испытываться и сертифицироваться, но основной сегмент балки бампера может быть изготовлен с использованием одних и тех же роликов и технологической оснастки, но с изгибами, регулируемыми так, чтобы располагать центральную секцию сегмента балки в оптимальном (отличающемся) положении относительно ее концевых секций для каждой индивидуальной модели или транспортного средства. В то же самое время, каждая бамперная система может быть оптимизирована посредством выбора материала, управления формами переходных секций и/или через прикрепленные к балке внутренние/внешние элементы жесткости определенных секций балки.

В результате, один набор технологической оснастки (то есть, один полный набор формующих роликов на роликовом формующем устройстве и потенциально также один набор гибочных формующих роликов на гибочном узле) может использоваться для того, чтобы производить две различные балки, таким образом избавляя от необходимости в двух различных наборах технологической оснастки формующих роликов. Кроме того, нет ни переналадки при переключения между режимами работы, ни каких-либо потерь времени вследствие наладки, поскольку контроллер программируется так, чтобы автоматически селективно производить оба типа балок.

В частности, иллюстрируемый сегмент 55 балки бампера (фиг.2-3) имеет квадратное поперечное сечение, но верхние и нижние стенки всех секций 55-57 повсюду являются относительно горизонтальными, а передние и задние стенки всех секций 55-57 повсюду являются относительно вертикальным. Предпочтительно, что эти горизонтальные и вертикальные стенки сохраняются в их предварительно изогнутых ориентациях, так что ударная вязкость балки не теряется или не ставится под угрозу, и что функция несения веса и возможности балки не ставятся под угрозу. Следует отметить, что передняя стенка в иллюстрируемом сегменте 55 балки, показанном на фиг.4, включает в себя два ребра канала, а задняя стенка включает в себя одно ребро канала для жесткости. Однако рассматриваются альтернативные формы поперечного сечения, которые включают в себя больше или меньше ребер и различные размеры поперечного сечения. Например, балка 55A на фиг.4 определяет балку с одинарной трубой с отношением высоты к глубине, составляющим приблизительно 4:1, в то время как балка 55B на фиг.5 иллюстрирует U-образную балку с открытым каналом с отношением, составляющим приблизительно 1,5:1, а балка 55C на фиг.6 иллюстрирует балку с множеством расположенных на расстоянии труб (B-образную) с отношением высоты к глубине, составляющим приблизительно 2,5:1. Кроме того, каждая балка на фиг.4-6 имеет ребро (ребра) 56A канала на своей передней стенке (и/или задней стенке) для увеличенной жесткости и улучшенных свойств, проявляющихся при ударе. У балки 55B, показанной на фиг.6, также имеются задние гребни 56B или расположенные под углом участки 56C задней стенки на каждой горизонтальной стенке для жесткости, а также для улучшенного обтекания балки воздушным потоком. Балка 55B на фиг.5 имеет два канала придания жесткости в своей передней стенке, а также имеет вертикальные направленные вверх/вниз гребни придания жесткости на заднем краю ее горизонтальных верхней и нижней стенок. В частности предполагается, что к балке 55B, показанной фиг.5, могут быть добавлены подкладные планки, чтобы снизить тенденцию расхождения ее горизонтальных стенок при динамическом воздействии.

Предполагается, что идеи настоящего изобретения могут быть использованы для многих различных балок, включающих в себя различные закрытые трубчатые поперечные сечения (такие как О, P, B, D-образные, квадратные, прямоугольные, шестиугольные и т.п.), а также для балок, имеющих открытые поперечные сечения (такие как L, X, U, T, I, Z-образные и т.п.). Кроме того, предполагается, что продольные изгибы, придаваемые непрерывной балке гибочным узлом 52, могут образовывать постоянный радиус или изменяющийся радиус и также могут быть сделаны в любом направлении или в любом продольном положении вдоль непрерывной балки. Кроме того, при желании в балке можно оставлять прямые (недеформированные) секции, как иллюстрируется фиг.2-3, или центральные секции также могут быть изогнуты, чтобы включать в себя продольный изгиб. В частности, иллюстрируемый сегмент балки может использоваться в качестве усиливающей бампер балки, но предполагается, что могут быть сделаны другие конструкционные элементы для транспортных средств, такие как лонжероны транспортных средств и опоры траверс. Кроме того, предполагается, что идеи настоящего изобретения могут использоваться для того, чтобы изготавливать конструкционные и не конструкционные элементы во многих других оборудованиях, таких как фурнитура, конструкционное оборудование, сельскохозяйственное оборудование, здания, машинное оборудование и в любом другом применении, в котором необходима нелинейная конструкционная балка или нелинейный удлиненный конструкционный элемент с прочностью.

Роликовое формующее устройство 51 включают в себя раму 61 станка и множество поддерживаемых осями приводных гибочных формующих роликов 70 для формования полосы из высокопрочного листового материала (такого как сталь с пределом прочности при растяжении 40 ksi, или более предпочтительно, 80 ksi или больше, такого как с пределом прочности при растяжении до 120-220 ksi) в профиль поперечного сечения непрерывной балки 53. Иллюстрируемое роликовое формующее устройство 51 также включает в себя сварочный станок 49' для сварки профиля поперечного сечения в постоянный трубчатый профиль и отрезное устройство 49 типа гильотины. Иллюстрируемое роликовое формующее устройство 51 включают в себя ролики, выполненные с возможностью формования непрерывной прямолинейной балки 53 (см. фиг.2-6), прямолинейного профиля, продолжающегося вдоль линейного уровня роликового формующего устройства 51 до гибочного узла 52. Например, см. патенты США № 5092512 и 5454504 Sturrus и 2007/0180880 Lyons (все содержание которых включено здесь в учебных целях), которые раскрывают устройство и процесс роликового формования со станцией гибки, представляющей интерес.

Перечень элементов гибочного узла 52:

61. Основная рама/основание станка (см. фиг.9, 10-12)

62. Рама вертикальной оси/несущий элемент формующих роликов (см. фиг.9, 16-21)

63. Промежуточная рама горизонтальной оси (см. фиг.9, 13-15)

64. «Эллиптические» криволинейные дорожки подшипников вертикальной оси (фиг.18-21, 34, 39-40)

65. «Эллиптические» криволинейные дорожки подшипников горизонтальной оси 18-21, 31, 41-42),

66. Ось вертикальной оси (фиг.8)

67. Ось горизонтальной оси (фиг.8)

68. Опорный блок (см. фиг.9)

69. Гибочный узел для раздвижной соединительной рамы прокатного стана (см. фиг.22-23)

70. Гибочный формующий ролик (также называемый «гибочными роликами») в гибочном узле

71. Приводы позиционирования вертикальной оси (цилиндры и выдвижные штоки) (фиг.8)

72. Приводы позиционирования горизонтальной оси (цилиндры и выдвижные штоки) (фиг.8)

73. Датчик положения вертикальной оси (фиг.8)

74. Датчик положения горизонтальной оси (фиг.8)

75. Ролик хомута бегунка и монтажные крепления (также называемый «опорными гибочными роликами») (фиг.18-21, 39-42)

76. Направляющий механизм ролика хомута бегунка (фиг.39-42)

Основная рама/основание 61 станка (фиг.10-12) образует часть гибочного узла 52 и также поддерживает другие элементы представленного гибочного узла 52. Основание 61 включает в себя взаимодействующую с полом платформу 80 и фиксированное внешнее конструкционное кольцо 81 секций труб, образующее восьмиугольную конфигурацию. Держатели 82 осей на сторонах конструкционного кольца 81 поддерживают коллинеарные оси 67, при этом оси 67 продолжаются внутрь. Оси 67 расположены по горизонтальной оси 84 гибки и определяют ее. Иллюстрируемое внешнее конструкционное кольцо 81 является восьмисторонним, но предполагается, что можно использовать другие формы. Датчик 74 положения горизонтальной оси смонтирован на скобах 74', прикрепленных к конструкционному кольцу 81 основания 61, и провод (или стержень, или гибкая лента) продолжается от датчика 74 к промежуточной раме 63 в положении, расположенном на расстоянии от оси 84, для измерения углового положения промежуточной рамы 63.

«Эллиптические» криволинейные дорожки 65 подшипников горизонтальной оси расположены у верхних и нижних положений на внутренней части внешнего конструкционного кольца 81. Дорожки 65 имеют обращенные внутрь несущие поверхности, каждая из которых включает в себя расположенные позади по ходу и впереди по ходу секции определенной формы. Расположенная позади по ходу секция несущей поверхности образует траекторию так, чтобы перемещающийся назад по ходу гибочный формующий ролик 70 на гибочном узле 52 перемещался прямолинейно параллельно линейному уровню роликового формующего устройства 51 (то есть параллельно длине непрерывной балки 53) (см. фиг.27, 31, 32 и 41). Расположенная впереди по ходу секция несущей поверхности образует траекторию так, чтобы перемещающийся вперед по ходу гибочный формующий ролик 70 (то есть гибочный формующий ролик 70 на противоположной стороне непрерывной балки 53 от перемещающегося назад по ходу гибочного формующего ролика 70) перемещался вокруг центральной точки перемещающегося назад по ходу гибочного формующего ролика 70. Другими словами, перемещающийся вперед по ходу гибочный формующий ролик 70 перемещается вокруг другого (перемещающегося назад по ходу) гибочного формующего ролика 70 на постоянном расстоянии от него, но в направлении вперед по ходу. Это заставляет перемещающийся вперед по ходу гибочный формующий ролик 70 перемещаться в непрерывную балку 53, деформируя ее вокруг перемещающегося назад по ходу гибочного формующего ролика 70 при непрерывном взаимодействии обоих противоположных роликов 70 и поддержке стенок непрерывной балки 53 в области изгиба в гибочном узле 52.

Прямоугольная взаимодействующая с полом платформа 80 (фиг.10-12) включает в себя регулируемые ножки 111 и прикрепленные к полу скобы 112, закрепляемые на анкерной опоре. Параллельные вертикальные стойки 113 и 114 продолжаются вверх от платформы 80, и они поддерживают верхний кольцевой стабилизатор 115, который соединен с вершиной конструкционного кольца 81. Поперечные балки 116 стягивают параллельные вертикальные стойки 113/114 вместе, а также опорную пластину 117, которая прикреплена между вертикальными стойками 113/114. Опорная пластина 117 поддерживает опорный блок 68, который прикреплен к ней. Кроме того, соединительная рама 69 анкерного устройства прикреплена к расположенной позади по ходу стороне вертикальных стоек 113/114 для закрепления анкерными болтами гибочного узла 52 на раме роликового формующего устройства 51.

Рама 62 вертикальной оси (также называемая в данном описании «несущим элементом гибочных роликов») (фиг.16-17) имеет форму «+», при этом каждое плечо формы «+» образует U-образную опору 90 ролика. Четыре ортогонально расположенных опоры 90 роликов взаимно соединены и расположены так, чтобы поддерживать четыре формующих ролика 70 по четырем сторонам непрерывной балки 53, при этом каждая пара формующих роликов 70 расположена так, чтобы взаимодействовать с противоположными сторонами непрерывной балки 53. Каждая опора 90 ролика включает в себя пару параллельных поддерживающих ролик боковых пластинок 91 и 92, соединенных торцевой пластинкой 93. Каждый формующий ролик 70 поддерживается на оси 94, которая продолжается через боковые пластинки 91 и 92. Плоская направляющая расположена на внутренней части каждой боковой пластинки (91, 92) для поддержания стороны каждого соответствующего ролика (роликов) 70, чтобы поддерживать их перпендикулярность в пределах плеч опор 90 роликов и в раме 62 вертикальной оси. Вертикальные оси 66 продолжаются вверх и вниз от верхней и нижней секций расположенных на расстоянии в вертикальной плоскости торцевых пластинок 93. Правая и левая «эллиптические» криволинейные дорожки 64 подшипника вертикальной оси расположены на правой и левой торцевых пластинках 93. Дорожки 64 подшипника имеют обращенную наружу несущую поверхность, которая взаимодействует с опорными роликами 75 и включает в себя расположенные впереди по ходу и позади по ходу секции, предназначенные для взаимодействия с опорными роликами 75, которые в свою очередь поддерживают взаимодействие сопряженных противоположных гибочных формующих роликов 70 с непрерывной балкой 53, деформируя балку 53.

В частности, «эллиптические» криволинейные дорожки 64 подшипника вертикальной оси расположены в правом и левом положениях снаружи несущего элемента 62 (фиг.16-17). Дорожки 64 имеют обращенную наружу несущую поверхность, включающую в себя расположенные позади по ходу и впереди по ходу секции. Расположенная позади по ходу секция несущей поверхности образует траекторию таким образом, чтобы перемещающийся назад по ходу гибочный формующий ролик 70 (как поддерживаемый опорным роликом 75) на гибочном узле 52 перемещался прямолинейно параллельно линейному уровню (то есть параллельно длине непрерывной балки 53) (см. фиг.27, 34-36, 37 и 42). Расположенная впереди по ходу секция несущей поверхности образует траекторию таким образом, чтобы перемещающийся вперед по ходу гибочный формующий ролик 70 (то есть гибочный формующий ролик 70 на противоположной стороне непрерывной балки 53 от перемещающегося назад по ходу гибочного формующего ролика 70) перемещался вокруг центральной точки перемещающегося назад по ходу гибочного формующего ролика 70. Другими словами, перемещающийся вперед по ходу гибочный формующий ролик 70 перемещается вокруг другого (перемещающегося назад по ходу) гибочного формующего ролика 70 на постоянном расстоянии от него, но в направлении вперед по ходу и «в» траекторию непрерывной балки 53, поступающей из роликового формующего устройства 51.

Фиг.18-21, 38-43 показывают взаимное расположение дорожек 64, 65 подшипника с роликом хомута бегунка и монтажным креплением 75 и направляющим механизмом 76 ролика хомута бегунка. Каждый из ролика хомута бегунка и монтажных креплений 75 включает в себя ролик 120 (фиг.41 и 43) с монтажным креплением 121, имеющим боковые плечи, поддерживающие ролик 120 для вращающегося взаимодействия с криволинейной поверхностью дорожек 64 подшипника. Направляющий механизм 76 ролика хомута бегунка включает в себя множество роликовых подшипников 122 для скользящего взаимодействия с плоской задней поверхности монтажного крепления 121, обеспечивая устройство для регулирования бокового напряжения.

Рама 63 горизонтальной оси (фиг.13-15) включает в себя внутреннее конструкционное кольцо 100, которое прилажено внутри внешнего конструкционного кольца 81 основной рамы/основания 61 станка и которое продолжается вокруг/снаружи рамы/несущего элемента 62 роликов вертикальной оси. Иллюстрируемое внутреннее конструкционное кольцо 100 включает в себя множество коротких секций трубы, сваренных вместе так, что образуют восьмистороннюю конструкцию, подобную внешнему конструкционному кольцу 81, но меньше него. На каждой боковой стороне внутреннего конструкционного кольца 100 образован усиливающий подрамник 130, и каждая включает в себя три секции 131-133 трубы, которые прикреплены к внутреннему конструкционному кольцу 100 в верхнем, боковом и нижнем положениях. Три секции 131-133 трубы собраны в одном месте и закреплены болтами (или надежно закреплены иначе, например, с помощью сварки) на вертикальной пластине 134, при этом правая и левая пластины 134 являются коллинеарными и расположены на противоположных сторонах непрерывной балки 53 (то есть на противоположных сторонах вертикальных стоек 113/114). Основное назначение подрамников 130 состоит в том, чтобы прикреплять приводы вертикальной оси, хотя следует отметить, что они также до некоторой степени упрочняют конструкционное кольцо 100.

Усиливающий подрамник 130 стабилизирует внутреннее конструкционное кольцо 100 и предотвращает чрезмерное искажение несмотря на большие напряжения, которые кольцо 100 испытывает во время гибки. Правый и левый приводы 71 вертикальной оси (фиг.8) продолжаются между пластинами 134 и скобами 137 на несущем элементе 62 гибочных роликов, и каждый привод 71 включает в себя цилиндр 140 и выдвижной шток 141, приводимый в действие гидравлической системой 142 (фиг.1), функционально подсоединенной к программируемому системному контроллеру 54 для управляемой скоординированной работы гибочного узла 52 и роликового формующего устройства 51. Приводимый в действие приводами 71 несущий элемент 62 гибочных роликов поворачивается вокруг вертикальной оси между различными выбираемыми положениями, чтобы таким образом изгибать непрерывную балку 53 в правом или левом направлениях и с требуемой резкостью и продольным положением продольного изгиба, придаваемого балке 53.

Правый и левый приводы 72 горизонтальной оси (фиг.8) продолжаются между внутренней стороной секций 131 - 133 трубы/пластин 134 на промежуточной раме 63 горизонтальной оси и скобами 145 на основании 61. Каждый привод 72 включает в себя цилиндр 140 и выдвижной шток 141, приводимый в действие гидравлической системой 142, функционально соединенной с программируемым системным контроллером 54 для управляемой скоординированной работы гибочного узла 52 и роликового формующего устройства 51. Приводимый в действие приводами 72 несущий элемент 62 гибочных роликов поворачивается вокруг горизонтальной оси между различными выбираемыми положениями, чтобы таким образом изгибать непрерывную балку 53 вверх или вниз с требуемой резкостью и продольным положением продольного изгиба, придаваемого балке 53. Посредством селективного управления приводами 71 и 72 можно придавать вертикальный или горизонтальный или расположенный под углом изгиб где-либо по длине непрерывной балки 53. В случае усиливающих бампер балок (называемых в дальнейшем «сегменты 55 балок») непрерывную балку 53 разрезают на секции, различные выбранные изгибы выполняют симметрично и повторно по длине непрерывной балки так, что при разрезании непрерывной балки 53 в ключевых положениях, сегменты 55 балки оказываются симметричными в продольном направлении, когда они разделены поперечной вертикальной плоскостью, проходящей через продольный центр сегмента 55 балки. (См. фиг.2-3.)

Когда они находятся в нейтральной положении (фиг.7-8, 18-21, 24-26) (то есть гибочный узел 52 расположен так, чтобы не деформировать непрерывную балку 53, так что непрерывная балка 53 остается прямолинейной, как формуемая роликами, и не изгибается от линейного уровня), конструкционные кольца 81 и 100 (фиг.7) (и несущий элемент 62 роликов) находятся в копланарном положении (фиг.24-26), с множеством секций трубы двух конструкционных колец 81 и 100, лежащими в общей вертикальной плоскости, перпендикулярной линейному уровню. Принимающие оси подшипники 102 (фиг.9) расположены на верхней и нижней секциях внутреннего конструкционного кольца 100 для приема вертикальных осей 66 рамы 62 вертикальной оси, а принимающие оси подшипники 103 расположены на правой и левой секциях внутреннего конструкционного кольца 100 для приема горизонтальных осей 67 основной рамы 61.

Раздвижная соединительная рама 69 (фиг.22-23) включает в себя опорную пластину 150 и конструкционный соединительный элемент 151 - 153, образующие треугольник, при этом наклонный соединительный элемент 153 выполнен с возможностью регулирования таким образом, чтобы раму 69 можно отрегулировать до выровненного положения на конце прокатного стана. Вертикальный соединительный элемент 152 прикреплен болтами к основанию 61 гибочного узла 52.

Предполагается, что в непрерывной балке 53 может использоваться змеевидная внутренняя оправка (включающая в себя множество взаимно соединенных внутренних оправок, имеющих такую форму, чтобы заполнить внутреннюю часть полости в трубчатой балке), если требуется. Внутренняя оправка (определенно не показана, но ее можно найти в патенте Sturrus 5092512 или 5454504) расположена между зоной защемления формующих роликов 70 (и потенциально продолжается от нее назад по ходу и/или вперед по ходу) и закреплена позади по ходу кабелем, который продолжается в прокатный стан до положения позади по ходу, в котором (трубчатая) балка закрывается с помощью сварки. Подробное объяснение змеевидной внутренней оправки и расположенного позади по ходу кабельного анкерного устройства не требуется, но, например, читатель может просмотреть раскрытие патентов Sturrus 5092512 и 5454504. Следует отметить, что если она присутствует, внутренняя оправка может быть сконструирована для изгибания во всех направлениях так, чтобы внутренняя оправка не ограничивала возможности гибки гибочного узла 52 во множестве направлений. Это может быть выполнено различными способами, например, обеспечивая относительно короткий единственный блок, цепочку коротких блоков, соединенных вместе универсальными соединениями, гибкие эластично сгибаемые блоки и/или множество блоков, соединенных с множеством непараллельных осей для многоосного изгибания.

Опорный блок 68 (фиг.9) расположен в непосредственной близости от несущего элемента 62 и/или роликов 70, немного позади по ходу от роликов 70, когда гибочный узел 52 расположен в своем нейтральном не изгибающем положении. Опорный блок 68 поддерживает непрерывную балку 53 (фиг.7-8), когда она проходит между вертикальными стойками 113/114 в гибочный узел 52, помогая сохранять непрерывную балку 53 прямолинейной, посредством поддержки заднего по ходу участка балки 53 (перед станцией гибки) в положении линейного уровня с прокатным станом 51 во время гибки. Как иллюстрируется, ход иллюстрируемых приводов 71 и 72 ограничивает максимальное угловое вращение несущего элемента 62, но следует отметить, что передний конец опорного блока 68 будет взаимодействовать с роликами 70, если несущий элемент 62 или промежуточная рама 63 повернется слишком далеко. Также предполагается, что при желании может быть добавлен ограничивающий стопор или анкерное устройство или другое средство. Расположенный впереди по ходу конец опорного блока 68 отрезается с закругленными по радиусу поверхностями, чтобы он мог продолжаться в область зоны защемления гибочных роликов 70 в положении, находящемся очень близко и смежном с задней по ходу стороной роликов 70 в гибочном узле 52.

Ролик хомута бегунка и монтажные крепления 75 и направляющие механизмы 76 ролика хомута бегунка монтируют для функционального взаимодействия несущих поверхностей дорожек 64 и 65 подшипников (фиг.18-21, 38-43). В частности, направляющие механизмы 76 расположены на верхней и нижней секциях внутреннего конструкционного кольца 100 и обращены наружу к внешнему конструкционному кольцу 81, и ролик хомута бегунка и монтажные крепления 75 расположены на направляющих механизмах 76 так, что соответствующий ролик 70 вращающимся образом взаимодействует с дорожками 65 подшипников. Когда один опорный ролик 75 перемещается назад по ходу, дорожка 65 подшипника принимает такую форму, что соответствующий формующий ролик 70 перемещается прямолинейно параллельно непрерывной балке 53 в направлении назад по ходу, прямолинейно параллельно линейному уровню. Таким образом, формующий ролик 70, который перемещается назад по ходу, непрерывно взаимодействует с балкой 53.

Одновременно, когда один опорный ролик 75 перемещает гибочный ролик 70 назад по ходу, противоположный ему опорный ролик 75 перемещает вперед по ходу гибочный ролик 70 по соответствующей дорожке подшипника, постоянно поддерживая одинаковое расстояние между двумя противоположными роликами 70. Это заставляет противоположный формующий ролик 70 перемещаться через линейный уровень по траектории В во все более и более резком поперечном направлении. Когда ролик 70 перемещается вперед по ходу, он поддерживает одинаковое расстояние до перемещающегося назад по ходу ролика 70. Это приводит к очень устойчивому действию гибки, при котором непрерывная балка 53 вытягивается вокруг первого (расположенного позади по ходу) одного из формующих роликов 70 посредством перемещения вперед по ходу противоположного формующего ролика 70.

В частности, пара противоположных формующих роликов 70 может перемещаться так, чтобы изгибать непрерывную балку в вертикальных направлениях либо вверх, либо вниз (фиг.27-28, 29-32, 33). Опорные ролики 75 взаимодействуют со соответствующими дорожками, чтобы поддерживать непрерывный контакт формующих роликов 70 с противоположными сторонами непрерывной балки 53. Это важно по меньшей мере по следующей причине. Когда изгибают трубы (то есть непрерывную балку 53), изготовленную из высокопрочных сталей и/или с большими поперечными сечениями (такими как 3×4 дюйма), стенки балки, которые продолжаются параллельно направлению изгиба, имеют тенденцию сжиматься у одного конца стенок и растягиваться у противоположного конца стенок. Кроме того, остающиеся стенки балки, образующие внутренние и наружные радиусы изгиба, помещаются в условия сжатия и растяжения, соответственно. Однако высокопрочные стали сопротивляются сжатию. Таким образом, любая стенка балки, подвергающаяся большим сжимающим усилиям, имеет тенденцию становиться нестабильной и приобретать волнообразную форму неконтролируемым образом, очень сильно изгибаясь, и потенциально скручиваясь или сгибаясь от ее требуемой ортогональной формы. Как минимум, стабильность размеров и управление формой поперечного сечения и однородностью гибки в значительной степени ставятся под угрозу и/или теряются.

Направляющие механизмы 76 также расположены на правой и левой секциях внутреннего конструкционного кольца 100 и обращены внутрь к внешнему конструкционному кольцу 81, а ролик хомута бегунка и монтажные крепления 75 расположены на направляющих механизмах 76 так, что соответствующий ролик 70 вращающимся образом взаимодействует с дорожками 64 подшипников. Когда один опорный ролик 75 перемещается назад по ходу, дорожка 64 подшипника принимает такую форму, что соответствующий формующий ролик 70 перемещается прямолинейно параллельно в направлении «A» назад по ходу вдоль линейного уровня, заставляя формующий ролик 70 непрерывно взаимодействовать с балкой 53. Одновременно, когда один опорный ролик 75 перемещает назад по ходу, противоположный ему опорный ролик 75 перемещается вперед по ходу по соответствующей дорожке подшипника. Это заставляет противоположный формующий ролик 70 перемещаться через линейный уровень по траектории B. Это приводит к очень устойчивому действию гибки, при котором непрерывная балка вытягивается вокруг первого из формующих роликов 70 посредством перемещения вперед по ходу противоположного формующего ролика 70. В частности, пара противоположных формующих роликов 70 может перемещаться так, чтобы изгибать непрерывную балку в любом горизонтальном направлении.

Скоростью, диапазоном и согласованием по времени перемещения любого из формующих роликов 70 управляет контроллер 54, который управляет приводами (цилиндрами 71 и 72), а положение элементов (и степень производимой гибки) передается датчиками 73 и 74. Кроме того, с помощью объединенного перемещения формующих роликов 70 относительно вертикальной и горизонтальной осей непрерывной балке 53 может быть придано любое направление изгиба, включая вертикальный изгиб, горизонтальный изгиб и наклонный изгиб (изгибы), расположенный под углом в направлении между вертикальным и горизонтальным направлением. См. фиг.2-3, которые иллюстрируют усиливающий бампер элемент (55), имеющий центральную секцию 56, перемещаемую вертикально вниз и вверх (направление C), и горизонтально вперед (направление D) от совместно выровненных концевых секций 57 (когда сегмент 55 бампера находится в установленном в транспортном средстве положении).

В гибочном узле 52, изгиб производится посредством обертывания непрерывной балки вокруг передней по ходу стороны противоположного гибочного ролика 70, независимо от того, какое направление изгиба должно выполняться. Это по нашему мнению обеспечивает лучшее распределение сил на балке во время гибки, и, в частности, имеет тенденцию обеспечивать большую зону натяжения и меньшую зону сжатия. В частности, высокопрочные стали деформируются более предсказуемо при растяжении и значительно менее предсказуемо в сжатии. Это обусловлено частично тем, что при сжатии, высокопрочные стали не имеют тенденцию укорачиваться по длине и увеличивать толщину стенок, но вместо этого они имеют тенденцию приобретать волнообразный профиль и образовывать змеевидные изгибы назад и вперед, при этом сохраняя ту же самую полную длину стенок. Предполагается, что возможности иллюстрируемого представленного гибочного узла могут быть дополнительно улучшены посредством размещения двигателей на каждом из гибочных роликов 70, при этом каждый будет независимо приводиться в действие так, чтобы во время гибки контроллер мог устанавливать оптимальные угловые скорости осей, чтобы оптимизировать растягивающие усилия и вытягивание материала (и сокращать до минимума или по меньшей мере контролировать сжимающие усилия), таким образом оптимизируя однородность изгиба и сокращая до минимума змеевидные волнистости в изогнутых участках балки.

Настоящий способ выполнен с возможностью изготовления нелинейных конструкционных элементов из высокопрочных материалов. Способ включает в себя обеспечение роликового формующего устройства с роликами, выполненными с возможностью формования непрерывной балки из листового материала, и определяющей линейный уровень, и включающего в себя гибочный узел, смежный роликовому формующему устройству и выполненный с возможностью автоматической селективной гибки непрерывной балки от линейного уровня во множестве различных направлений, не лежащих в единственной плоскости, и включающего в себя контроллер, функционально соединенный с роликовым формующим устройством и гибочным узлом для одновременного управления ими. Способ дополнительно включает в себя роликовое формование первого сегмента конструкционной балки, включающее в себя деформирование непрерывной балки так, чтобы она имела повторяющиеся идентичные первые сегменты балки, каждый из которых имеет первые продольные секции, определяющие первую группу изгибов, лежащих по меньшей мере в двух различных плоскостях. Способ дополнительно включает в себя роликовое формование второй конструкционной балки, включающее в себя деформирование непрерывной балки так, чтобы она имела повторяющиеся идентичные вторые сегменты балки, каждый из которых имеет вторые продольные секции, определяющие вторую группу изгибов, лежащих по меньшей мере в двух различных плоскостях; при этом по меньшей мере один из изгибов в первой и второй группе изгибов отличается по радиусу или продольной длине или направлению или плоскости, так что первые и вторые сегменты балки образуют отличающиеся в продольном направлении трехмерные формы.

Настоящий способ рассматривает формование усиливающих бампер балок посредством обеспечения роликового формующего устройства с формующими роликами, выполненными с возможностью формования непрерывной балки из листового материала, и определяющей линейный уровень, и включающего в себя гибочный узел с гибочными роликами, выполненными с возможностью автоматической селективной гибки непрерывной балки от линейного уровня во множестве различных направлений, не лежащих в единственной плоскости. Настоящий способ дополнительно рассматривает роликовое формование первой конструкционной усиливающей бампер балки с центральной секцией и концевыми секциями и переходными секциями, соединяющими центральную и концевые секции, при этом первая балка при нахождении в установленном в транспортном средстве положении имеет свою центральную секцию, расположенную на горизонтальном расстоянии H1 от линии, соединяющей концы концевых секций, и на вертикальном расстоянии V1 от линии, соединяющей концы концевых секций; а также рассматривает роликовое формование второй конструкционной усиливающей бампер балки с центральной секцией и концевыми секциями и переходными секциями, соединяющими центральную и концевые секции, при этом вторая балка при нахождении в установленном в транспортном средстве положении имеет свою центральную секцию, расположенную на горизонтальном расстоянии H2 от линии, соединяющей концы концевых секций, и на вертикальном расстоянии V2 от линии, соединяющей концы концевых секций; при этом одно или оба из чисел, полученных действиями (H1 минус H2) и (V1 минус V2), является ненулевым, так что первая и вторая балки представляют отличающиеся формы. Способ включает в себя закрепление монтажных креплений на балке для прикрепления к раме транспортного средства, например, посредством сварки, и сборку по меньшей мере одной из первых конструкционных усиливающих бампер балок на первом транспортном средстве; и сборку по меньшей мере одной из вторых конструкционных усиливающих бампер балок во втором транспортном средстве.

Настоящий способ дополнительно рассматривает изготовление конструкционного элемента роликовым формованием листового материала в непрерывную балку, определяющую продольный линейный уровень, и изгиб непрерывной балки на одной технологической линии с этапом роликового формования, включающий в себя селективный изгиб балки от продольного линейного уровня в вертикальном и горизонтальном направлениях.

Настоящий способ включает в себя изготовление конструкционного элемента, содержащее этапы роликового формования листового материала в непрерывную балку, определяющую продольный линейный уровень, и по меньшей мере одну секцию горизонтальных планарных стенок и по меньшей мере одну секцию вертикальных планарных стенок, и изгиб непрерывной балки на одной технологической линии с этапом роликового формования, включающий в себя селективный продольный изгиб балки под углом между горизонтальным и вертикальным направлениями.

Настоящий способ включает в себя разработку балки бампера, включающую в себя этапы использования существующей технологической оснастки для роликового формования, а затем селективной гибки непрерывной балки из листового материала, и после этого разрезания непрерывной балки на нелинейные первые сегменты балки, каждый из которых имеет центральную секцию, концевые секции и переходные секции, которые располагают центральную секцию на вертикальном расстоянии V1 и на горизонтальном расстоянии H1 от линии, соединяющей концы сегментов балки при нахождении в установленном в транспортном средстве положении. Способ дополнительно включает в себя повторное использование существующей технологической оснастки, но изменение программируемого контроллера для формования нелинейных вторых сегментов балки, каждый из которых имеет центральную секцию, концевые секции и переходные секции, но которые располагают центральную секцию на вертикальном расстоянии V2 и на горизонтальном расстоянии H2, причем по меньшей мере одно из (V1 минус V2) и (H1 минус H2) является ненулевым, и испытание вторых сегментов балки на характеристики динамического воздействия по Федеральным стандартам по безопасности автомобилей США (FMVSS) и страховым стандартам по динамическому воздействию на бампер.

Следует понимать, что в вышеупомянутой конструкции могут быть сделаны изменения и модификации, не отступая при этом от идей настоящего изобретения, и дополнительно следует понимать, что такие идеи должны быть охвачены следующей формулой изобретения, если эта формула изобретения явно не утверждает обратного.

Изобретение относится к обработке металлов давлением и может быть использовано для роликового формования листового металла. Варианты устройства позволяют формовать балку из листового материала в любом из вертикального, горизонтального направления или комбинации направлений. Гибочный узел имеет первую пару формующих роликов, расположенных для взаимодействия с первыми противоположными сторонами конструкционной балки, и вторую пару формующих роликов, расположенных для взаимодействия со вторыми противоположными сторонами балки. Гибочный узел поддерживает с возможностью перемещения первую и вторую пары формующих роликов так, что любой выбранный один из формующих роликов непрерывно взаимодействует с соответствующей стороной балки, а соответствующий один из формующих роликов, противоположный выбранному одному формующему ролику, перемещается вперед по ходу и вокруг выбранного одного формующего ролика. Это обеспечивает очень устойчивое состояние гибки балки, способствующее стабильности размеров во время гибки и, следовательно, точности размеров и воспроизводимости. 4 н. и 12 з.п. ф-лы, 43 ил.

1. Устройство для роликового формования балки, содержащее

роликовое формующее устройство с роликами, выполненными с возможностью формования листового материала в конструкционную балку, определяющую продольный линейный уровень, и

гибочный узел,

отличающееся тем, что гибочный узел расположен на одной технологической линии с роликовым формующим устройством и выполнен с возможностью селективной гибки балки от продольного линейного уровня в вертикальном и горизонтальном направлениях во время непрерывной работы роликового формующего устройства.

2. Устройство по п.1, отличающееся тем, что гибочный узел выполнен с возможностью селективной гибки балки вертикально вверх и вниз от линейного уровня, и селективной гибки балки горизонтально вправо и влево от линейного уровня.

3. Устройство по п.2, отличающееся тем, что гибочный узел выполнен с возможностью селективной гибки балки одновременно в вертикальном и горизонтальном направлениях для получения балки с изогнутыми секциями, лежащими снаружи единственной плоскости.

4. Устройство по п.2, отличающееся тем, что ролики роликового формующего устройства выполнены с возможностью изготовления балки трубчатой и с прямоугольным поперечным сечением по меньшей мере 5 см × 10 см и дополнительно выполнены с возможностью формования стали, имеющей предел прочности при растяжении по меньшей мере 40 ksi и толщину стенок 2 мм, а гибочный узел выполнен с возможностью автоматического селективного и повторного формования изгибов во множестве направлений в балке для образования множества сегментов заданной длины, каждый из которых является симметричным относительно центральной точки, и содержит отрезное устройство для отрезания сегментов балки от балки при выходе балки из гибочного узла.

5. Устройство по п.1, отличающееся тем, что гибочный узел содержит формующие балку элементы, взаимодействующие с верхней, нижней, правой и левой сторонами балки, при этом каждый из формующих элементов выполнен с возможностью перемещения к балке в сочетании со скоординированным противоположным перемещением противоположного одного из формующих элементов для гибки балки при поддержании скоординированного стабилизирующего контакта с ней.

6. Устройство по п.1, отличающееся тем, что оно снабжено программируемым логическим контроллером, при этом роликовое формующее устройство и гибочный узел соединены с программируемым логическим контроллером для одновременного управления роликовым формующим устройством и гибочным узлом, посредством чего всем процессом роликового формования и гибки балки можно управлять автоматически.

7. Устройство по п.1, отличающееся тем, что гибочный узел содержит формующие балку элементы, выполненные с возможностью гибки формуемой роликами балки в различных плоскостях и относительно различных осей с изменяющимися радиусами, непрерывно принимая балку из роликового формующего устройства.

8. Устройство по п.1, отличающееся тем, что гибочный узел содержит формующие ролики и несущий элемент для поддержания с возможностью перемещения формующих роликов в гибочном узле, а также криволинейный механизм позиционирования, служащий для поддержания соотношения сил между формующими роликами и поверхностями балки, который имеет опорный блок, поддерживающий несущий элемент.

9. Устройство по п.1, отличающееся тем, что гибочный узел содержит гибочные формующие ролики, выполненные с возможностью взаимодействия с множеством сторон балки, и опорную конструкцию для гибочных формующих роликов, при этом гибочные формующие ролики выполнены с возможностью перемещения так, что при нахождении выбранного одного из гибочных формующих роликов на вогнутой стороне балки один гибочный формующий ролик не вызывает выход расположенного позади по ходу участка балки из плоскости с линейным уровнем, причем одновременно при нахождении противоположного одного из гибочных формующих роликов на выпуклой стороне балки противоположный один гибочный формующий ролик вызывает изгиб балки вокруг расположенной впереди по ходу стороны одного гибочного формующего ролика.

10. Устройство по п.1, отличающееся тем, что гибочный узел содержит приводимые в действие гидравлическим цилиндром гибочные элементы, использующие линейные преобразователи для определения положения гибки на гибочном узле.

11. Устройство для роликового формования балки, содержащее

роликовое формующее устройство с роликами, выполненными с возможностью формования листового материала в конструкционную балку, и

гибочный узел,

отличающееся тем, что гибочный узел расположен после роликового формующего устройства и содержит деформирующие балку элементы, выполненные с возможностью селективной повторной гибки балки во множестве различных плоскостей и с изменяющимися радиусами.

12. Устройство по п.11, отличающееся тем, что гибочный узел содержит средства управления для селективного, повторного и автоматического формования заданных изгибов в балке для формования сегментов балки, которые образуются в балке последовательно в виде повторяющейся не плоской формы.

13. Устройство по п.11, отличающееся тем, что гибочный узел выполнен с возможностью гибки балки во время непрерывной работы роликового формующего устройства и без остановки перемещения балки по роликовому формующему устройству.

14. Устройство по п.11, отличающееся тем, что гибочный узел содержит механизмы позиционирования по существу эллиптической формы, которые поддерживают взаимное расположение деформирующих балку элементов по отношению к противоположным поверхностям балки во время работы гибочного узла.

15. Устройство для роликового формования балки, содержащее роликовое формующее устройство с роликами, выполненными с возможностью формования конструкционной балки из листового материала, и

гибочный узел,

отличающееся тем, что гибочный узел имеет первую пару формующих роликов, расположенных для взаимодействия с первыми противоположными сторонами конструкционной балки, и вторую пару формующих роликов, расположенных для взаимодействия со вторыми противоположными сторонами конструкционной балки, при этом гибочный узел поддерживает с возможностью перемещения первую и вторую пары формующих роликов так, что любой выбранный один из формующих роликов непрерывно взаимодействует с соответствующей стороной конструкционной балки, а соответствующий один из формующих роликов, противоположный выбранному одному формующему ролику, перемещается вперед по ходу и вокруг выбранного одного формующего ролика.

16. Способ роликового формования балки, включающий использование роликового формующего устройства с роликами, выполненными с возможностью формования листового материала в конструкционную балку, определяющую продольный линейный уровень,

и гибочного узла,

отличающийся тем, что гибочный узел располагают на одной технологической линии с упомянутым устройством для роликового формования и осуществляют селективную гибку балки от продольного линейного уровня в вертикальном и горизонтальном направлениях во время непрерывного формования роликами формующего устройства.

| US 20070180880 A1, 09.08.2007; | |||

| Гибкая оправка | 1984 |

|

SU1253694A1 |

| Способ гибки-прокатки толстого листа и устройство для гибки-прокатки толстого листа | 1981 |

|

SU1119602A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

Авторы

Даты

2015-03-10—Публикация

2010-09-07—Подача