Область техники, к которой относится предлагаемое изобретение

Настоящее изобретение относится к устройству для формования полых емкостей, в частности, предназначенных для содержания внутри них жидких или полужидких пищевых продуктов с коротким или средним сроком хранения. Емкости могут изготовляться из термопластичного полимерного материала с использованием технологического процесса, широко известного в отрасли как экструзионно-раздувное формование, и особенно подходят для хранения жидких или полужидких пищевых продуктов, например молока, вина, фруктовых соков, готовых пищевых продуктов, а в целом любого жидкого или полужидкого продукта, требующего надлежащего предохранения от порчи. Изобретение относится также к способу формования полых емкостей, описанных выше.

Предпосылки создания предлагаемого изобретения

В пищевой промышленности и в области продажи сопутствующих товаров, особенно в случае скоропортящихся жидких или полужидких продуктов, таких как молоко, вино, фруктовые соки, готовые продукты питания и т. п., существует потребность в том, чтобы они хранились в подходящей таре.

В случае так называемых «свежих» жидких или полужидких пищевых продуктов, особенно животного происхождения, таких как молоко, выбор типа емкости очень важен для сохранения органолептических и химических свойств продукта и обеспечения того, чтобы он оставался съедобным в краткосрочной, среднесрочной или долгосрочной перспективе.

В частности, если жидкий или полужидкий продукт представляет собой молоко животного происхождения, выбор наиболее подходящей емкости и соответствующих средств закрытия этой емкости должен соответствовать заданному сроку хранения продукта. Под термином «срок годности» или «срок хранения» мы понимаем период времени, в течение которого продукт может храниться в определенных условиях, чтобы качество и безопасность оставались неизменными. Срок годности зависит от множества факторов, в частности, от производственного процесса, типа упаковки, условий хранения и веществ, присутствующих в определенном продукте. Обычно пользователя информируют о продолжительности «срока годности», помещая на тару дату, до которой продукт должен быть употреблен.

Жидкие или полужидкие продукты могут иметь короткий срок хранения, то есть около одной недели, средний срок хранения, то есть около двух или трех недель, или длительный срок хранения, то есть около 16-48 недель. Например, в зависимости от циклов обработки, которой оно подвергается, молоко делится на свежее пастеризованное молоко, срок хранения которого может составлять около 7 дней с даты упаковки, в частности 6 дней плюс один день упаковки, так называемое микрофильтрованное молоко, срок хранения которого может составлять около 15-20 дней с даты упаковки, в частности 21 день, и молоко УВТ (с ультравысокотемпературной обработкой) с длительным сроком хранения, который может составлять около 4-12 месяцев с даты упаковки.

Жидкие или полужидкие продукты обычно упаковывают и хранят в полых емкостях, изготовленных в виде бутылок, сделанных из пластика, который пригоден для контакта с пищевыми продуктами, то есть не содержит молекулярных компонентов, которые могут при контакте переходить в хранимый пищевой продукт. В зависимости от типа жидкого или полужидкого продукта и срока его хранения для обеспечения желаемой сохранности продукта пластиковая бутылка имеет подходящие средства закрытия, взаимодействующие с горлышком бутылки.

В случае жидких или полужидких продуктов с коротким сроком хранения, таких как пастеризованное свежее молоко, горлышко бутылки имеет соответствующую форму и внутреннюю калибровку, а также обеспечено идеальное соединение между колпачком, предпочтительно винтового типа, и горлышком бутылки с соответствующей резьбой, чего достаточно для обеспечения герметичности, необходимой для предотвращения размножения бактерий в краткосрочной перспективе. В этом случае в конце процесса изготовления емкости, последняя готова к загрузке в разливочную машину с полностью открытым горлышком и к приему жидкого или полужидкого продукта.

В случае жидких или полужидких продуктов со средним сроком хранения, таких как, например, микрофильтрованное молоко, чтобы снизить риск бактериального заражения, требуется более тщательная очистка емкости, которую необходимо держать закрытой, пока она не попадет в разливочную машину.

В этом случае емкость выполнена с верхней закрывающей частью, которая определяет то, что можно назвать заглушкой. Заглушка выполнена так, чтобы горловина емкости оставалась закрытой, но впоследствии будет открыта посредством разрезания с отделением заглушки от горловины емкости в тот момент, когда емкость входит в разливочную машину или непосредственно перед этапом заполнения емкости жидким или полужидким продуктом.

Поэтому горловина емкости не может быть откалибрована изнутри, и нельзя использовать традиционный колпачок, чтобы закрыть ее, так как это не гарантирует необходимой защиты от проникновения в емкость бактерий.

При таком решении необходимо применить к колпачку дополнительное средство закрытия, соответствующее горловине емкости. Например, если емкость представляет собой бутылку, для герметичного закрытия горловины емкости в период между стадиями упаковки / розлива и конечного использования, применяется дополнительное средство закрытия, соответствующее горлышку бутылки. Таким образом, цель дополнительного средства закрытия состоит в том, чтобы предотвратить происходящие в содержащемся внутри бутылки продукте нежелательные биологические преобразования, которые могут привести к распространению бактерий, плесени и грибков, очень вредных для здоровья человека. Это дополнительное средство закрытия обычно представляет собой лист пищевого алюминия, который приварен так, чтобы герметично закрывать горловину емкости.

Сходная проблема имеет место в случае жидких или полужидких продуктов с длительным сроком хранения, таких как, например, молоко УВТ с длительным сроком хранения. В этом случае в дополнение к применению вспомогательных средств закрытия на горловине емкости, требуется, чтобы весь процесс упаковки продукта происходил в полностью асептической среде, поскольку время стойкости продукта до того, как он будет потреблен, может быть даже очень долгим, и поскольку эти продукты не транспортируются и не хранятся в холодовой цепи, в отличие от описанных ранее.

Одним из недостатков емкостей для упаковки продуктов со средним сроком хранения, таких как, например, микрофильтрованное молоко, является то, что установка или машина для наполнения этих емкостей должна иметь узел для запечатывания / нанесения листа алюминия. Это сопряжено с высокими затратами на установку и увеличением числа стадий, что приводит к усложнению производственного цикла, а также снижает общую эффективность производственной линии и удлиняет время, необходимое для упаковывания. Кроме того, стоимость алюминиевых листов для нанесения на тару существенно влияет на стоимость продукта, что приводит к дополнительным затратам.

Одним из недостатков емкостей для упаковки продуктов со средним сроком хранения, таких как микрофильтрованное молоко, является то, что конечный пользователь должен распечатывать емкость перед ее использованием, что не всегда просто, так как лист алюминия может не иметь захватных клапанов, облегчающих открытие. Кроме того, после удаления алюминиевый лист должен быть надлежащим образом утилизирован в отходы, что представляет дополнительную проблему для конечного пользователя по сравнению с утилизацией только пластикового емкости.

Другой недостаток заключается в том, что горлышко емкости после удаления алюминиевого листа не обеспечивает герметичного уплотнения с помощью «вторичного колпачка», установленного в процессе производства после стадии наполнения, с вытекающими отсюда потерями продукта, если емкость не помещается в вертикальном положении, например, в холодильнике и/или на опорной поверхности.

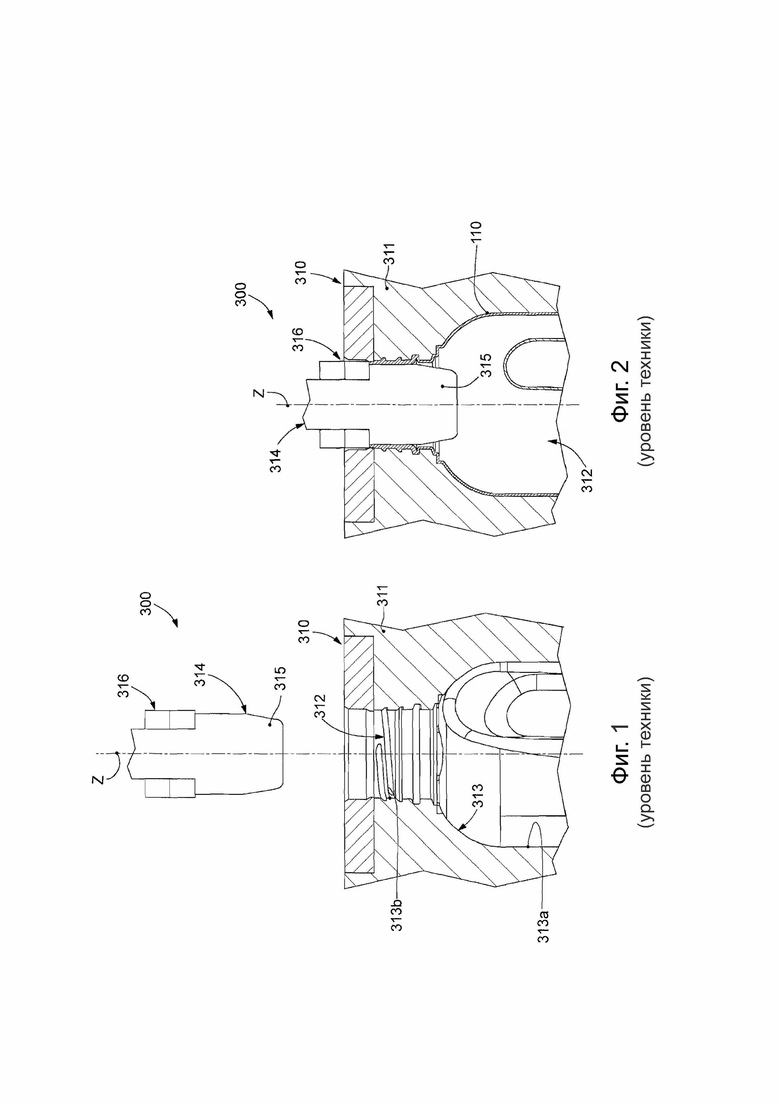

Известные устройства для формования полых емкостей с помощью экструзионно-раздувного формования, в частности для формования пластиковых бутылок для жидких или полужидких продуктов с коротким сроком хранения, таких как, например, свежее пастеризованное молоко, проиллюстрированы на фиг. 1 и фиг. 2. Устройство 300 содержит металлическую матрицу 310, образованную двумя формами 311, симметричными относительно плоскости соединения и имеющими форму, соответствующую форме получаемой емкости 110, например, бутылки. Формы 311 механически перемещаются закрывающим устройством и соединяются, заключая внутри себя трубку, выполненную из термопластичного материала, называемую «заготовкой»; она имеет определенную температуру плавления, например, около 200°C. Соединение форм 311 образует полость 312, имеющую внутреннюю поверхность 313, которая очерчивает форму получаемой емкости 110. Внутренняя поверхность 313 имеет первую часть 313a, ограничивающую часть полости 312, которая будет составлять часть емкости, предназначенную для жидкого или полужидкого продукта, и вторую часть 313b, имеющую калиброванный внутренний диаметр, которая определяет горлышко емкости 110, в данном случае бутылки, и будет взаимодействовать с колпачком. Устройство 300 снабжено формовочным пуансоном 314, выполненным с возможностью вставлять его внутрь полости 312, которая обеспечивает прохождение сжатого газа, например воздуха, для раздувания заготовки, которая прижимается к стенкам полости 312, принимая форму последней. Формовочный пуансон 314 имеет оконечную часть 315, выполненной с возможностью введения ее внутрь полости 312, чтобы прижимать материал заготовки к стенкам части 312b формы и в то же время вдувать воздух в заготовку, и режущее кольцо 316, выполненное с возможностью разрезания по размеру второй части 313b, определяющей горлышко емкости 110, впоследствии она будет взаимодействовать с колпачком для обеспечения необходимого уплотнения. Этот полностью традиционный процесс позволяет производить тару с открытым горлышком без какой-либо защиты от внешнего загрязнения и подходящую для закрытия колпачком.

Известные устройства для формования полых емкостей, в частности для формования пластиковых бутылок для упаковки жидких или полужидких продуктов со средним сроком хранения, таких как, например, микрофильтрованное молоко, по существу аналогичны только что описанным, за исключением того, что вторая часть, определяющая горлышко бутылки, является промежуточной между первой частью, описанной выше, и третьей частью, определяющей то, что называется заглушкой. После извлечения бутылки из матрицы третья часть, открытая наружу, герметизируется, чтобы отделить полость от внешней среды. Когда необходимо наполнить бутылку, третью часть удаляют посредством резки, которая определяет кольцевую опорную кромку на второй части, подходящую для поддержки листа алюминия, как описывалось выше. В настоящее время эти типы устройств не позволяют определять геометрические параметры (в частности, калиброванные размеры) горлышка бутылки, гарантирующие сохранность продуктов со средним сроком хранения только при помощи завинчивающегося колпачка.

Таким образом, существует потребность в усовершенствовании устройства для формования полых емкостей, которое было бы свободно по меньшей мере от одного из недостатков известного уровня техники.

Одной из целей изобретения является создание устройства для формования полых емкостей для хранения продуктов с коротким и средним сроком хранения, которое позволяет избежать применения дополнительного средства закрытия, например, алюминиевого листа, на горловине емкостей и в то же время гарантирует надлежащую сохранность этих продуктов в течение заданного срока.

Еще одной целью изобретения является создание устройства для формования полых емкостей, которое позволяет сократить время упаковки жидкого продукта с коротким и средним сроком хранения.

Еще одной целью изобретения является создание устройства для формования полых емкостей для хранения продуктов с коротким и средним сроком хранения, которое может быть отнесено к одному типу раздельного удаления отходов, например к переработке пластика, поскольку не использован ни один компонент, изготовленный из другого материала, не допускающего раздельной утилизации.

Еще одной целью изобретения является создание устройства для формования полых емкостей для хранения продуктов с коротким и средним сроком хранения, которое позволяет снизить затраты на упаковку продуктов.

Еще одна цель изобретения состоит в создании способа формования полых емкостей для продуктов с коротким и средним сроком хранения, который позволяет избежать применения дополнительных средств закрытия, например алюминиевого листа, на горловине емкости и в то же время гарантирует надлежащую сохранность этих продуктов в течение заданного срока.

Заявитель разработал, испытал и осуществил предлагаемое изобретение, чтобы преодолеть недостатки уровня техники и достичь указанных выше и других целей и преимуществ.

Краткое описание предлагаемого изобретения

Изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения, а зависимые пункты формулы изобретения описывают другие характеристики изобретения или варианты основной идеи изобретения.

Согласно указанным целям устройство для формования полых емкостей, пригодных, в частности, для содержания одного или нескольких жидких или полужидких пищевых продуктов, начиная с заготовки из термопластичного материала, содержит матрицу, образованную парой взаимодействующих друг с другом форм, образующих полость, имеющую форму получаемой емкости, и опорный канал, выполненный с возможностью образовывать дополнительную часть емкости, предназначенной для изъятия с целью заполнения.

Опорный канал соединен с упомянутой полостью с образованием зоны соединения и на противоположной от полости стороне снабжен раскрывом, сообщающимся с внешней средой.

Устройство содержит формовочный пуансон, выполненный с возможностью толкать и раздувать заготовку по стенкам полости для получения емкости и по стенкам опорного канала для получения дополнительной части. Формовочный пуансон имеет форму, вытянутую в направлении продольной оси, и в рабочем состоянии подвижен в направлении, параллельном продольной оси, через опорный канал для входа в полость и выхода из нее.

Формовочный пуансон содержит толкающую концевую часть, выполненную с возможностью введения ее в полость и контакта с емкостью в процессе формования, по меньшей мере в зоне соединения для придания ей желаемого размера.

Формовочный пуансон имеет также режущую часть, расположенную перед толкающей концевой частью, чтобы ограничить заготовку в соответствии с раскрывом.

Формовочный пуансон имеет также вспомогательную часть, расположенную между толкающей концевой частью и режущей частью и выполненную таким образом, чтобы позволить толкающей части достигать зоны соединения и контактировать с нею, а также толкать и раздувать заготовку к стенкам опорного канала с образованием дополнительной части.

Некоторые варианты осуществления изобретения относятся к полуфабрикату, представляющему собой емкость, сформованную с помощью устройства, описанного выше. Полуфабрикат простирается по продольной оси и содержит, помимо емкости, как указано выше, дополнительную часть, соединенную с первым концом емкости и закрытую на втором конце, противоположном первому концу.

Дополнительная часть содержит первую зону, примыкающую к первому концу, и вторую зону, примыкающую ко второму концу. Первая зона напряжена при сжатии в направлении, параллельном продольной оси второй зоны, в большей степени, чем напряжена при сжатии в направлении, параллельном продольной оси вторая зона.

Варианты осуществления изобретения относятся также к способу формования полых емкостей, пригодных, в частности, для содержания одного или нескольких жидких или полужидких пищевых продуктов, начиная с заготовки из термопластичного материала. Способ включает следующие стадии:

- размещение заготовки в матрице, образуемой парой форм, взаимодействующих друг с другом для образования полости, имеющей форму получаемой емкости, и опорного канала, определяющего дополнительную часть емкости, предназначенной для извлечения с целью ее наполнения, при этом опорный канал соединен с полостью в зоне соединения и на противоположной от полости стороне имеет раскрыв, сообщающийся с внешней средой;

- введение в полость в направлении, параллельном продольной оси, через опорный канал формовочного пуансона, чтобы прижимать и раздувать заготовку к стенкам полости для формования емкости и к стенкам опорного канала для формования дополнительной части, при этом формовочный пуансон вытянут в направлении продольной оси и имеет толкающую концевую часть, которую вводят в полость; при этом в конце стадии введения толкающая концевая часть контактирует с емкостью в процессе формования, по меньшей мере в зоне соединения, чтобы придать емкости желаемый размер, а перед толкающей концевой частью расположена режущая часть формовочного пуансона, ограничивающая заготовку в соответствии с раскрывом, и вспомогательная часть формовочного пуансона, которая находится между толкающей концевой частью и режущей частью, чтобы позволить толкающей части достигать зоны соединения и контактировать с нею, чтобы толкать и раздувать заготовку по стенкам опорного канала для образования дополнительного участка;

- извлечение формовочного пуансона из полости через опорный канал в направлении, параллельном продольной оси, когда формование емкости и дополнительного участка завершено.

Согласно еще одному аспекту изобретения предлагается машина для производства полуфабрикатов, содержащая по меньшей мере один узел формования, в котором предусмотрено устройство для формования емкостей, подобное описанному выше, узел запечатывания полуфабриката, расположенный за узлом формования и, необязательно, узел резки полуфабриката, расположенный за узлом запечатывания и выполненный с возможностью отделять от емкости дополнительную часть.

Краткое описание графических материалов

Эти и другие аспекты, признаки и преимущества изобретения станут ясны из дальнейшего описания некоторых вариантов его осуществления, рассматриваемых как неограничивающие примеры, со ссылками на прилагаемые чертежи.

На фиг. 1 и фиг. 2 схематично в разрезе изображены в двух разных рабочих состояниях известные устройства для формования полых емкостей.

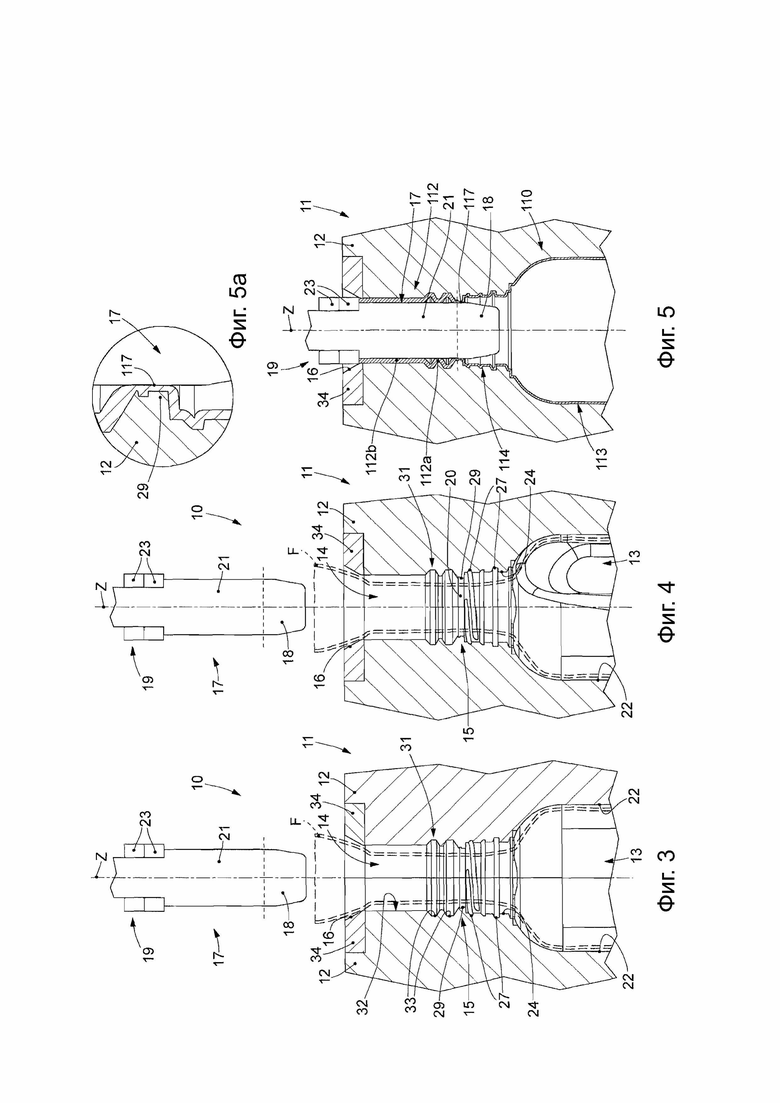

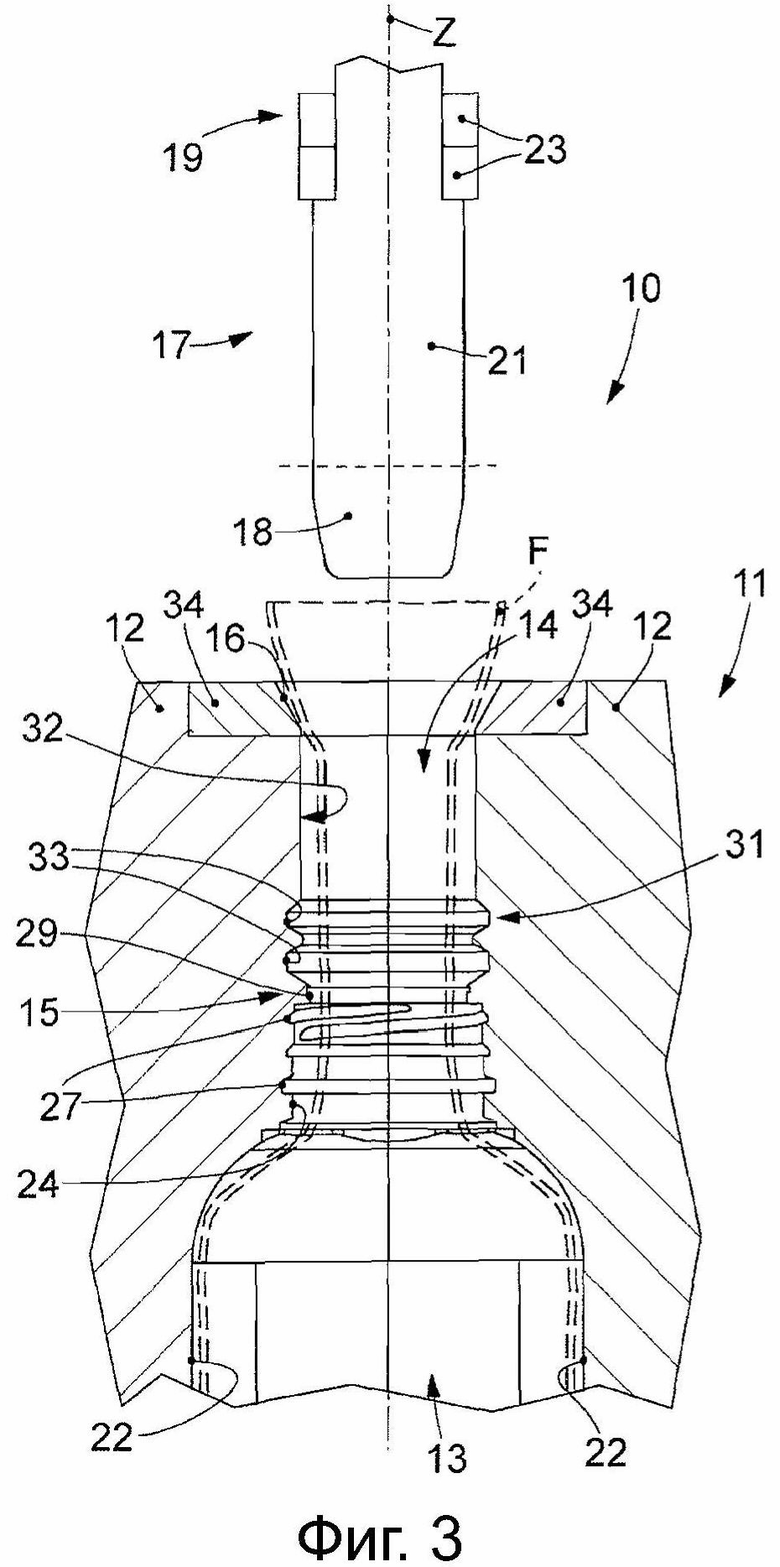

На фиг. 3, фиг. 4 и фиг. 5 схематично изображены в разрезе устройства для формования полых емкостей согласно предлагаемому изобретению в трех разных рабочих состояниях, при этом показаны как преформа, предназначенная для формования емкости (фиг. 3 и фиг. 4), так и формуемая емкость (фиг. 5).

На фиг. 5а изображен фрагмент фиг. 5 в увеличенном масштабе.

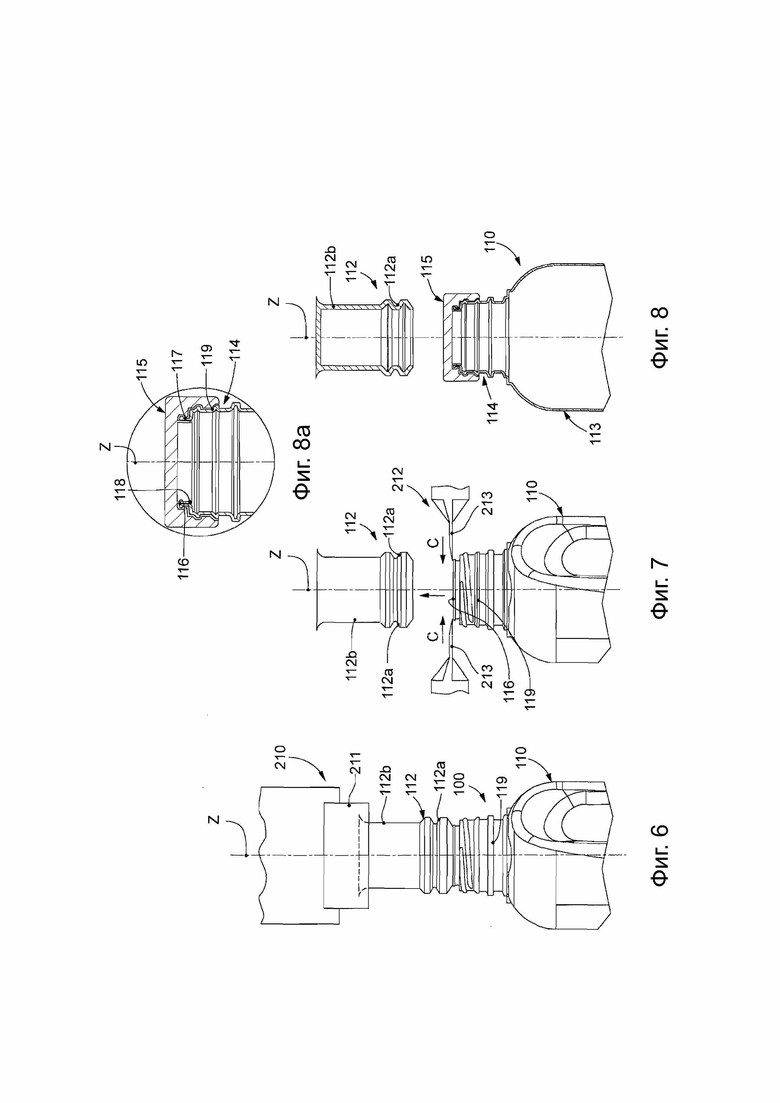

На фиг. 6 и фиг. 7 схематично изображены на виде спереди и в аксонометрии рабочие узлы, входящие в состав машины, содержащей формовочное устройство, проиллюстрированное на фиг. 3, фиг. 4 и фиг. 5, при этом видны другие операции, производимые над формуемой емкостью.

На фиг. 8 схематично в разрезе изображены емкость и заглушка, проиллюстрированные на фиг. 7, при этом на емкости установлен закрывающий колпачок.

На фиг. 8а изображен фрагмент фиг. 8 в увеличенном масштабе.

Для облегчения понимания для обозначения идентичных общих элементов на чертежах использовались, где это возможно, одинаковые ссылочные обозначения. Должно быть понятно, что элементы и признаки одного варианта могут быть легко включены в другие варианты без дополнительных пояснений.

Подробное описание вариантов осуществления предлагаемого изобретения

Далее будут подробно рассмотрены различные варианты осуществления изобретения, некоторые из которых проиллюстрированы на прилагаемых чертежах. Все эти варианты являются иллюстративными и не должны считаться ограничивающими объем изобретения. В частности, признаки, показанные или описанные в той мере, в какой они являются частью одного варианта, могут быть приспособлены для других вариантов или связаны с ними для создания еще одного варианта. Должно быть понятно, что изобретение включает все такие модификации и варианты.

Перед описанием этих вариантов осуществления следует также уточнить, что настоящее описание не ограничивается в своем применении деталями конструкции и расположением компонентов, описываемых далее со ссылками на чертежи. Настоящее описание может предоставлять другие варианты и могло бы быть составлено различными другими способами. Следует уточнить также, что фразеология и терминология, используемые здесь, предназначены только для описания и не могут рассматриваться как ограничивающие. Варианты, описанные со ссылками на прилагаемые чертежи, касаются обозначенного позицией 10 устройства для формования полых емкостей для жидких или полужидких пищевых продуктов.

Устройство для формования полых емкостей, далее для простоты именуемое устройством 10, особенно подходит для формования емкостей 110, начиная с экструдированной трубки F, в дальнейшем называемой заготовкой F, выполненной из термопластичного материала с помощью известной технологии экструзионно-раздувного формования.

Здесь и далее в описании под термином «заготовка» мы понимаем полую трубку из термопластичного материала, полученную экструзией. Заготовка не имеет нити и имеет примерно такую же длину, что и готовый продукт, или немного длиннее, чем длина готового продукта, в данном случае примерно такой же высоты, как и получаемая емкость. Длина заготовки приблизительно равна длине получаемой емкости, поэтому на стадии выдувного формования, которая будет подробно описана ниже, заготовка претерпевает увеличение размеров, в основном радиальное.

Емкости 110, формуемые устройством 10, пригодны для хранения жидких или полужидких пищевых продуктов, например молока, вина, фруктовых соков, жидких или полужидких готовых пищевых продуктов, в общем, любых жидких или полужидких пищевых продуктов, требующих адекватной степени сохранности и срока годности средней продолжительности, например две-три недели. В конкретном примере устройство 10 особенно подходит для изготовления бутылок для пастеризованного свежего молока со сроком хранения семь дней или микрофильтрованного молока со сроком хранения 21 день.

В соответствии с некоторыми вариантами, проиллюстрированными на фиг. 2, фиг. 3 и фиг. 4, устройство 10 содержит матрицу, образованную парой форм 12, взаимодействующих друг с другом с образованием полости 13, которая имеет форму изготовляемой емкости 110, и опорного канала 14, определяющего дополнительную часть 112, соединяемую, хотя бы на время, с емкостью 110. Дополнительная часть 112 предназначена для последующего образования заглушки, о которой говорилось выше, которая будет герметизирована и впоследствии удалена, чтобы позволить заполнить емкость 110, как будет описано более подробно ниже.

Опорный канал 14 соединен с полостью 13 в зоне соединения 15 и напротив полости 13 имеет раскрыв 16, сообщающийся с внешней средой.

Устройство 10 имеет также формовочный пуансон 17, вытянутый в направлении продольной оси Z и подвижный в направлении, параллельном продольной оси Z, через опорный канал 14, чтобы входить в полость 13 и выходить из нее.

Формовочный пуансон 17 имеет толкающую концевую часть 18, выполненную с возможностью введения ее в полость 13, чтобы толкать и раздувать заготовку F к стенкам полости 13 с образованием по меньшей мере емкости 110.

Толкающая концевая часть 18 формовочного пуансона 17 выполнена таким образом, чтобы в процессе формования контактировать с емкостью 110, по меньшей мере в зоне соединения 15, для придания ей желаемого размера (см. фиг. 5).

Формовочный пуансон 17 имеет также режущую часть 19, расположенную перед толкающей концевой частью 18 и выполненную с возможностью ограничивать заготовку F в соответствии с раскрывом 16.

Формовочный пуансон 17 имеет также вспомогательную часть 21, расположенную между толкающей концевой частью 18 и режущей частью 19 и выполненную таким образом, чтобы позволить толкающей части 18 достигать заготовки F и контактировать с нею в зоне соединения 15, а также толкать и раздувать заготовку F по стенкам опорного канала 14 для формования дополнительной части 112, упоминавшейся выше.

В некоторых вариантах осуществления изобретения, лучше проиллюстрированных на фиг. 5 и фиг. 8, емкость 110 имеет полую приемную часть 113 для жидкого или полужидкого продукта, и соединительную часть 114 практически трубчатой формы, соединенную с приемной частью 113 и выполненную с возможностью взаимодействовать со средством закрытия 115. Емкость 110 имеет горловину 116 в соответствии с соединительной частью 114, что позволяет приемной части 113 сообщаться с внешней средой, чтобы емкость можно было наполнить или опорожнить. Средство закрытия 115 во время использования связано с емкостью 110, чтобы гарантировать уплотнение, обеспечивающее должное сохранение жидкого или полужидкого продукта, содержащегося внутри. Предпочтительно решение, когда средство закрытия 115 обеспечивает повторное закрытие емкости 110, например, выполнено в виде завинчивающегося колпачка.

В некоторых вариантах матрица 11 образована парой форм 12, обращенных друг к другу и выполненных с возможностью их соединения по плоскости соединения, проходящей через продольную ось Z, в частности, по плоскости, перпендикулярной плоскости сечения матрицы 11 (фиг. 3).

Формы 12 выполнены с возможностью перемещаться возвратно-поступательно в направлении друг к другу и друг от друга, чтобы обеспечить возможность формовать емкость 110 в закрытом состоянии (формы 12 расположены рядом друг с другом; см. фиг. 3), а емкость 110 и присоединенная дополнительная часть 112 должны извлекаться в открытом состоянии (формы 12 разнесены друг от друга; не показано). Предпочтительно решение, когда формы 12 охлаждаются, например, с помощью теплоносителя, чтобы можно было контролировать кривую охлаждения материала, из которого изготовлена заготовка F. В качестве теплоносителя может использоваться вода с температурой приблизительно 4-6°C и давлением приблизительно 3-4 бара. Конвекторная текучая среда может циркулировать внутри охлаждающих труб, изготовленных в формах 12 (не показано), которые известны из уровня техники и здесь не описываются.

Каждая форма 12 имеет вмещающую стенку 22, которая вместе с вмещающей стенкой 22 другой формы 12 образует часть полости 13, предназначенной для образования приемной части 113 емкости 110, и соединительную стенку 24, которая образует, во взаимодействии с соединительной стенкой 24 другой формы 12, часть полости 13, предназначенную для получения соединительной части 114 емкости 110.

В варианте, проиллюстрированном на фиг. 3, матрица 11 образована парой форм 12, зеркально симметричных относительно продольной оси Z, определяющей полость 13 и опорный канал 14, практически осесимметричный. В этом случае матрица 11 позволяет формовать емкости 110 без фигурных захватов или захватных выступов, облегчающих подъем и вращение емкости 110 во время ее использования.

В других вариантах матрица 11 образована парой зеркально симметричных форм 12, одна из которых показана на фиг. 4, которые имеют соединительную стенку 22 подходящей формы, определяющей также захват емкости 110 для облегчения подъема и вращения емкости 110 во время ее использования. Такие емкости 110, снабженные ручкой, особенно полезны с учетом их вместимости, и поэтому количество жидкого или полужидкого продукта, которое они могут содержать, является значительным, например, полгаллона или галлон.

В некоторых вариантах полость 13 содержит, в соответствии с зоной соединения 15, калибровочную часть 20, выполненную с возможностью взаимодействовать с формовочным пуансоном 17 и заготовкой F, чтобы определять желаемым образом по меньшей мере размер внутреннего диаметра горловины 116 (фиг. 8a) емкости 110. В соответствии с зоной соединения 15 заготовка F сжимается формовочным пуансоном 17 в радиальном направлении, практически перпендикулярном продольной оси Z.

Калибровочная часть 20 определяется уплотнительным сегментом 29, высота которого в направлении, параллельном продольной оси Z, составляет от приблизительно 1 мм до приблизительно 10 мм, предпочтительно от приблизительно 1,5 мм до приблизительно 4 мм. Уплотнительный сегмент 29 предназначен для определения герметизирующего клапана 117 горловины 116 емкости 110, имеющего форму кольца. Герметизирующий клапан 117 взаимодействует с уплотнительным кольцом 118 средства закрытия 115 (фиг. 8а), чтобы обеспечить герметичность, необходимую для сохранения жидкого или полужидкого продукта со сроком хранения по меньшей мере малой или средней продолжительности, то есть до нескольких недель, в частности приблизительно до двух-трех недель.

В некоторых вариантах, проиллюстрированных на фиг. 3 и фиг. 4, соединительная стенка 24 имеет полости 27, задающие профиль для образования резьбовой зоны 119, расположенной на внешней поверхности соединительной части 114 емкости 110. Резьбовая зона 119 предназначена для взаимодействия со средством закрытия 115, имеющим форму навинчивающегося колпачка, имеющего на его внутренней цилиндрической поверхности резьбу, соответствующую резьбе резьбовой зоны 119.

В некоторых вариантах, проиллюстрированных на фиг. 2 и фиг. 3, опорный канал 14 имеет форму, вытянутую вдоль продольной оси Z и имеет первый сегмент 31, соответствующий зоне соединения 15, и второй сегмент 32, соединенный с первым сегментом 31 и заканчивающийся раскрывом. 16.

Первый сегмент 31 имеет зоны расширения 33, практически перпендикулярные продольной оси Z и обеспечивающие равномерное растягивание заготовки F формовочным пуансоном 17. Зоны расширения 33 с обеспечением преимущества функционируют как хранилище материала в процессе формования.

Второй сегмент 32 является практически гладким и имеет форму трубки, сообщающейся с раскрывом 16.

В некоторых вариантах, проиллюстрированных на фиг. 3, фиг. 4 и фиг. 5, с каждой формой 12 матрицы 11 связана контрастная пластина 34, которая имеет полураскрыв, соответствующий по существу половине раскрыва 16. С обеспечением преимущества контрастная пластина 34 может быть изготовлена из более твердого материала, чем материал, из которого изготовлены формы 12, так как зона, прилегающая к раскрыву 16, может быть более подвержена трению или ударам из-за движения формовочного пуансона 17 в полость 13 через опорный канал 14. Еще более предпочтительно, когда каждая контрастная пластина 34 имеет расширяющуюся поверхность в соответствии с раскрывом 16, чтобы максимально ограничить трение или удары.

В некоторых вариантах формовочный пуансон 17 имеет осесимметричную форму, вытянутую в направлении продольной оси Z.

Формовочный пуансон 17 выполнен с возможностью перехода из первого положения, в котором он находится вне матрицы 11 и не взаимодействует с нею, во второе положение, в котором он взаимодействует с матрицей 11. Во втором положении толкающая концевая часть 18 формовочного пуансона 17 находится в контакте с емкостью 110 в процессе формования, по меньшей мере по соединительной кромке 15, вспомогательная часть 21 расположена так, чтобы толкать и раздувать заготовку F к стенкам поддерживающего канала 14 для образования дополнительной части 112, а режущая часть 19 расположена так, чтобы ограничивать заготовку F в соответствии с раскрывом 16.

В некоторых вариантах, проиллюстрированных на фиг. 3, фиг. 4 и фиг. 5, формовочный пуансон 17 имеет форму цилиндра с сужающимся к продольной оси Z участком на конце и имеет внешний диаметр, немного меньший внутреннего диаметра калибровочного кольца 20. Таким образом, когда формовочный пуансон 17 переходит из первого положения во второе положение, целесообразно вытягивать заготовку F в направлении, параллельном продольной оси Z. Поэтому заготовка F располагается в промежуточной зоне, которая образована между полостью 13 и формовочным пуансоном 17 и между опорным каналом 14 и формовочным пуансоном 17.

Режущая часть 19 может содержать режущие и сжимающие элементы 23, выступающие относительно вспомогательной части 21, чтобы ограничить заготовку F в соответствии с раскрывом 16.

В некоторых вариантах, не проиллюстрированных на чертежах, формовочный пуансон 17 имеет на своей внешней поверхности множество отверстий, подходящих для впуска сжатого газа, например охлажденного воздуха, для раздувания заготовки F по стенкам полости 13 и по стенкам опорного канала 14, чтобы получить емкость 110 и дополнительную часть 112, которая хотя бы временно соединена с емкостью 110. В этих вариантах такие отверстия могут быть однородно распределены по формовочному пуансону 17.

В вариантах, проиллюстрированных на фиг. 3 и фиг. 4, заготовка F, схематично показанная пунктирной линией, имеет, по существу, форму трубки, обеспечивающей возможность вставлять в нее формовочный пуансон 17.

Заготовка F может быть получена экструзией в узле машины, расположенном перед тем узлом, в котором осуществляют раздувание емкости 110, и может быть впоследствии размещена между формами 12, когда формы 12 отведены друг от друга.

Заготовка F может быть изготовлена из термопластичного полимерного материала, пригодного для контакта с пищевыми продуктами, выбранного из группы, включающей полиэтилен, полипропилен, полиэтилентерефталат, политен.

Предпочтительно решение, когда заготовка F изготовлена из полиэтилена, с обеспечением преимущества - из полиэтилена высокой плотности.

В соответствии с одним аспектом предлагаемого изобретения дополнительная часть 112 емкости 110 имеет первую зону 112a в соответствии с зоной соединения 15 опорного канала 14 и вторую зону 112b в соответствии с раскрывом 16 опорного канала 14, где часть заготовки F, которая определяет первую зону 112a, напряжена при сжатии в направлении, параллельном продольной оси Z, в большей степени, чем напряжена при сжатии в направлении, параллельном продольной оси Z та часть заготовки F, которая определяет упомянутую вторую зону 112b. В частности, первая зона 112a имеет более высокую твердость, чем вторая зона 112b.

Описанные здесь варианты, проиллюстрированные на фиг. 6, фиг. 7 и фиг. 8, также относятся к полуфабрикату 100, который ориентирован по продольной оси Z и образован емкостью 110 и дополнительной частью 112, которая соединена первым концом с емкостью 110 и закрыта на втором конце, противоположном первому концу. Дополнительная часть 112 имеет первую зону 112a в соответствии с первым концом и вторую зону 112b в соответствии со вторым концом. Первая зона 112a при сжатии в направлении, параллельном продольной оси Z, имеет большее напряжение, чем напряжение при сжатии в направлении, параллельном продольной оси Z второй зоны 112b. При таком решении первая зона 112a и соединительная часть 114 емкости 110, примыкающая к ней, имеют улучшенные характеристики механического сопротивления.

В некоторых вариантах машина для производства полуфабриката 100 содержит по меньшей мере узел формования, в котором работает устройство 10, узел запечатывания полуфабриката 100, расположенный за узлом формования и, необязательно, узел резки полуфабриката 100, расположенный за узлом запечатывания.

В частности, узел резки присутствует, если машина для производства полуфабриката 100 напрямую связана с установкой для наполнения емкостей 110 жидким или полужидким продуктом. Фактически в этом случае дополнительную часть 112 отделяют от емкости 110 в узле резки, чтобы обеспечить возможность заполнить емкость 110 жидким или полужидким продуктом.

В ином случае, если емкости 110 наполняются на другом производственном предприятии, то машина позволяет производить закрытые полуфабрикаты 100, предназначенные для транспортировки на место розлива и непосредственно перед этим в узел резки, где отделяют дополнительную часть 112 от приемной части 113, чтобы дать последней возможность заполниться.

В некоторых вариантах, проиллюстрированных на фиг. 6, узел запечатывания может содержать сварочный аппарат 210, выполненный с возможностью запечатывать дополнительную часть 112 после извлечения емкости 110 и присоединенной к ней дополнительной части 112, то есть полуфабриката 100, из матрицы 11. Обычно сварочный аппарат 210 выполнен с возможностью вступать в работу в интервале времени примерно две-три секунды после извлечения емкости 110 и прикрепленной к ней дополнительной части 112, то есть полуфабриката 100, из матрицы 11. В такой интервал времени материал, из которого состоит емкость 110 и дополнительная часть 112, то есть материал, из которого состоит полуфабрикат 100, хотя и уже затвердевший, все еще имеет высокую температуру, например, равную приблизительно 100°C, при которой его обычно извлекают из матрицы 11. Другими словами, полуфабрикат 100 поступает на узел запечатывания после того, как формовочный пуансон 17 полностью отсоединился от матрицы 11, выходя из полости 13 и опорного канала 14, а формы 12 переведены в открытое состояние.

Узел запечатывания позволяет увеличить вероятность того, что после герметизации дополнительной части 112 емкость 110, и в частности приемная часть 113, будет свободна от бактерий, которые могут загрязнить продукт, которым будет заполнена емкость 110.

В одном из иллюстративных вариантов сварочный аппарат 210 содержит захват 211 (на фиг. 6 схематично показан в виде прямоугольника), выполненный с возможностью по выбору удерживать и освобождать дополнительную часть 112, в частности, вторую зону 112b дополнительной части 112. Захват 211 нагревается, чтобы запечатать путем плавления и последующего затвердевания дополнительную часть 112, предотвращающую, хотя бы временно, доступ к емкости 110, в частности, к приемной части 113.

В некоторых вариантах, проиллюстрированных на фиг. 7, узел резки имеет режущий блок 212, выполненный с возможностью отделять дополнительную часть 112 от приемной части 113. Режущий блок 212 может содержать пару режущих элементов 213, подвижных друг относительно друга в направлении резки C, практически перпендикулярном продольной оси Z (обозначено стрелкой на фиг. 7), и выполнен с возможностью отделять от емкости 110 дополнительную часть 112. В частности, режущие элементы 213 выполнены с возможностью отделять дополнительную часть 112 от емкости 110 в зоне, расположенной между первой частью 112a дополнительной части 112 и герметизирующим клапаном 117 соединительной части 114.

Предлагаемое изобретение относится также к способу формования полых емкостей для одного или большего числа жидких или полужидких пищевых продуктов.

Способ включает стадию размещения заготовки F в матрице 11, образуемой парой форм 12, взаимодействующих друг с другом для создания полости 13, которая имеет форму получаемой емкости 110 и опорного канала 14, определяющего дополнительную часть 112 емкости 110. Затем осуществляют стадию введения в полость 13 через опорный канал 14 формовочного пуансона 17 в направлении, параллельном продольной оси Z, чтобы толкать и раздувать заготовка F по стенкам полости 13, так чтобы в процессе формования толкающая концевая часть 18 контактировала с емкостью 110 хотя бы в соответствии с соединительной кромкой 15, чтобы придать ей желаемый размер. Наконец, способ предусматривает стадию извлечения формовочного пуансона 17 из полости 13 через опорный канал 14 в направлении, параллельном продольной оси Z, когда формование емкости 110 и дополнительной части 112 завершено.

Согласно некоторым вариантам осуществления предлагаемый способ формования емкостей 110 может быть реализован с помощью машины для производства полуфабрикатов 100 в соответствии с вариантами, описанными выше. В этом случае предусмотрен также способ производства полуфабрикатов, в котором после того, как был реализован способ формования емкостей, описанный выше, выполняют стадию передачи сформованных таким образом емкостей в узел запечатывания, где они запечатываются способом описанным выше.

Должно быть понятно, что в отношении описанных выше устройства для формования полых емкостей и способа формования полых емкостей без отклонения от области и объема изобретения могут производиться модификации и/или добавления частей или стадий.

Должно быть понятно также, что, хотя изобретение было описано со ссылками на некоторые конкретные варианты осуществления, специалист в данной области, безусловно, сможет создать множество других эквивалентных форм устройства для формования полых емкостей и соответствующего способа формования полых емкостей, имеющих признаки, изложенные в формуле изобретения, и, следовательно, находящиеся в определяемом ею объеме предлагаемого изобретения.

В прилагаемой формуле изобретения единственной целью ссылочных обозначений в скобках является облегчение чтения, они не должны рассматриваться как ограничивающие факторы в отношении объема изобретения, определяемого конкретными пунктами формулы изобретения.

Группа изобретений относится к формованию полых емкостей. Раскрыто устройство для формования полых емкостей, полуфабрикат, содержащий емкость, сформованный с помощью устройства, машина для производства полуфабриката и способ формования полых емкостей. Устройство содержит матрицу (11), образованную парой форм (12), взаимодействующих друг с другом для создания полости (13), имеющей форму получаемой емкости (110), и для образования опорного канала (14), определяющего дополнительную часть (112) емкости (110). Устройство содержит также формовочный пуансон (17), выполненный с возможностью перемещаться через опорный канал (14) для входа в полость (13) и выхода из нее, чтобы толкать и раздувать заготовку (F) по стенкам полости (13) с образованием по меньшей мере емкости (110). Техническим результатом является обеспечение образования дополнительной части емкости, удаляемой перед заполнением емкости, для исключения использования дополнительных средств закрытия. 4 н. и 6 з.п. ф-лы, 10 ил.

1. Устройство для формования полых емкостей (110), пригодных для содержания одного или нескольких жидких или полужидких пищевых продуктов, начиная с заготовок (F) из термопластичного материала, причем устройство содержит матрицу (11), образуемую парой форм (12), выполненных с возможностью взаимодействовать друг с другом для создания полости (13), имеющей форму получаемой емкости (110), и опорного канала (14), обеспечивающего получение дополнительной части (112) емкости (110), впоследствии удаляемой для обеспечения возможности наполнить емкость (110), при этом опорный канал (14) соединен с полостью (13) в зоне соединения (15) и имеет раскрыв (16) на стороне, противоположной полости (13), сообщенный с внешней средой, а также формовочный пуансон (17), выполненный с возможностью толкать и раздувать заготовку (F) по стенкам полости (13) с формованием емкости (110) и к стенкам опорного канала (14) с получением дополнительной части (112), причем формовочный пуансон (17) имеет форму, вытянутую в направлении продольной оси (Z), и является подвижным в направлении, параллельном этой продольной оси (Z) через опорный канал (14), чтобы входить в полость (13) и выходить из нее, при этом формовочный пуансон (17) имеет толкающую концевую часть (18), выполненную с возможностью ввода в полость (13) и контакта с емкостью (110) в процессе формования по меньшей мере в зоне соединения (15), чтобы придавать емкости желаемый размер, а формовочный пуансон (17) имеет также режущую часть (19), расположенную перед толкающей концевой частью (18), чтобы ограничивать заготовку (F) в соответствии с раскрывом (16), и вспомогательную часть (21), расположенную между толкающей концевой частью (18) и режущей частью (19) и выполненную таким образом, чтобы обеспечить для толкающей концевой части (18) возможность достигать зоны соединения (15) и контактировать с ней.

2. Устройство по п. 1, отличающееся тем, что в нем обеспечено взаимодействие вспомогательной части (21) формовочного пуансона (17) с заготовкой (F) для получения дополнительной части (112), имеющей первую зону (112a) в соответствии с зоной соединения (15) опорного канала (14) и со второй зоной (112b) в соответствии с раскрывом (16) опорного канала (14), при этом та часть заготовки (F), которая определяет первую зону (112a), напряжена при сжатии в направлении, параллельном продольной оси (Z), в большей степени, чем напряжена при сжатии в направлении, параллельном продольной оси (Z), та часть заготовки (F), которая определяет вторую зону (112b).

3. Устройство по любому из предшествующих пунктов, отличающееся тем, что полость (13) имеет в соответствии с зоной соединения (15) калибровочную часть (20), пригодную для взаимодействия с формовочным пуансоном (17) и с заготовкой (F), чтобы задать по меньшей мере один желаемый размер внутреннего диаметра горловины (116) емкости (110), при этом в зоне соединения (15) заготовка (F) сжата формовочным пуансоном (17) в радиальном направлении, практически перпендикулярном продольной оси (Z).

4. Устройство по п. 3, отличающееся тем, что кольцеобразная калибровочная часть (20) содержит уплотнительный сегмент (29), практически параллельный продольной оси (Z) и имеющий высоту в направлении продольной оси (Z) от 1 мм до 10 мм, предпочтительно от 1,5 мм до 4 мм, при этом уплотнительный сегмент (29) предназначен для задания кольцеобразного герметизирующего клапана (117) горловины (116) емкости (110).

5. Устройство по любому из предшествующих пунктов, отличающееся тем, что формовочный пуансон (17) выполнен с возможностью его перехода из первого положения, в котором он находится вне матрицы (11) и не взаимодействует с ней, во второе положение, в котором он взаимодействует с матрицей (11), при этом во втором положении формовочного пуансона его толкающая концевая часть (18) находится в контакте с емкостью (110) в процессе формования по меньшей мере в соответствии с соединительной кромкой (15), его вспомогательная часть (21) расположена так, чтобы прижимать заготовку (F) к стенкам опорного канала (14), чтобы образовать дополнительную часть (112), и его режущая часть (19) расположена так, чтобы ограничивать заготовку (F) в соответствии с раскрывом (16).

6. Полуфабрикат, содержащий емкость (110), сформованный с помощью устройства по любому из пп. 1–5, имеющий форму, вытянутую вдоль продольной оси (Z), а также имеет дополнительную часть (112), соединенную с первым концом емкости (110) и закрытую на втором конце, противоположном упомянутому первому концу, при этом дополнительная часть (112) имеет первую зону (112a) рядом с упомянутым первым концом и вторую зону (112b) рядом с упомянутым вторым концом, при этом первая зона (112a) напряжена при сжатии в направлении, параллельном продольной оси (Z), в большей степени, чем напряжена при сжатии в направлении, параллельном продольной оси (Z), вторая зона (112b).

7. Машина для производства полуфабриката по п. 6, содержащая узел формования, в котором предусмотрено устройство по любому из пп. 1–5, узел запечатывания полуфабриката (100), расположенный за упомянутым узлом формования, и, необязательно, узел резки полуфабриката (100), расположенный за узлом запечатывания и выполненной с возможностью отделять дополнительную часть (112) от емкости (110).

8. Машина по п. 7, отличающаяся тем, что упомянутый узел запечатывания содержит сварочный аппарат (210), выполненный с возможностью герметизировать второй конец дополнительной части (112) после извлечения емкости (110) и присоединенной к ней дополнительной части (112) из матрицы (11).

9. Способ формования полых емкостей, пригодных для содержания одного или нескольких жидких или полужидких пищевых продуктов, начиная с заготовок (F) из термопластичного материала, при этом указанный способ включает следующие стадии:

- размещение заготовки (F) в матрице (11), образуемой парой форм (12), взаимодействующих друг с другом для образования полости (13), имеющей форму получаемой емкости (110), и опорного канала (14), определяющего дополнительную часть (112) емкости (110), подлежащую последующему удалению, чтобы позволить емкости (110) быть заполненной, при этом опорный канал (14) сообщен с полостью (13) в соответствии с зоной соединения (15) и на стороне, противоположной полости (13), имеет раскрыв (16), сообщенный с внешней средой,

- введение в полость (13) формовочного пуансона (17) в направлении, параллельном продольной оси (Z), через опорный канал (14), чтобы толкать и раздувать заготовку (F) по стенкам полости (13) для формования емкости (110) и по стенкам опорного канала (14) для получения дополнительной части (112), при этом формовочный пуансон (17) имеет удлиненную форму, вытянутую в направлении продольной оси (Z), и имеет толкающую концевую часть (18), которую вводят в полость (13), при этом в конце этой стадии введения толкающая концевая часть (18) контактирует с емкостью (110) в процессе формования по меньшей мере в зоне соединения (15), чтобы придать емкости желаемый размер, режущую часть (19), которая расположена перед толкающей концевой частью (18) и ограничивает заготовку (F) в соответствии с раскрывом (16), и вспомогательную часть (21), которая расположена между толкающей концевой частью (18) и режущей частью (19), чтобы обеспечить для толкающей концевой части (18) возможность достигать зоны соединения (15) и контактировать с ней,

- извлечение формовочного штампа (17) из полости (13) через опорный канал (14) в направлении, параллельном продольной оси (Z) по завершении формования емкости (110) и дополнительной части (112).

10. Способ по п. 9, отличающийся тем, что на стадии введения формовочного пуансона (17) его вспомогательная часть (21) взаимодействует с заготовкой (F) для определения дополнительной части (112), имеющей первую зону (112a) в соответствии с зоной соединения (15) опорного канала (14) и со второй зоной (112b) в соответствии с раскрывом (16) опорного канала (14), при этом та часть заготовки (F), которая определяет первую зону (112a), при сжатии в направлении, параллельном продольной оси (Z), напряжена больше, чем напряжена при сжатии в направлении, параллельном продольной оси (Z), та часть заготовки (F), которая определяет вторую зону (112b).

| US 2017239873 A1, 24.08.2017 | |||

| US 3818785 A, 25.06.1974 | |||

| US 3846531 A, 05.11.1974 | |||

| US 2004011169 A1, 22.01.2004 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЁМКОСТЕЙ ДЛЯ НАПИТКА | 2013 |

|

RU2645163C2 |

Авторы

Даты

2024-04-08—Публикация

2020-05-21—Подача