Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения листа неориентированной электротехнической стали, и конкретно к способу получения листа неориентированной электротехнической стали, имеющего отличные магнитные свойства.

Уровень техники

Лист электротехнической стали с неориентированной структурой представляет собой тип мягкого магнитного материала, который широко используется в качестве материала стального сердечника для роторов и тому подобного. При текущей тенденции энергосбережения, существует возрастающая потребность в улучшении эффективности, уменьшении габаритов и снижения веса электротехнического оборудования. Поэтому возрастает значимость улучшения магнитных свойств материала стального сердечника.

Неэлектротехнический стальной лист обычно получают, подвергая плоскую стальную заготовку (сляб), содержащую кремний, горячей прокатке, в случае необходимости, отжигу горячей полосы, холодной прокатке и окончательному отжигу. С целью реализации отличных магнитных свойств, требуется получение структуры, обеспечивающей магнитные свойства на этапе после окончательного отжига. В связи с этим полагают, что отжиг горячей полосы является существенным.

Однако, добавление процесса отжига горячей полосы создает проблемы: не только удлиняется производственный цикл до нескольких дней, но также возрастает стоимость производства. В частности, увеличение производительности и снижение стоимости производства в настоящее время считаются важными факторами, в связи с повышением спроса на листовую электротехническую сталь, и поэтому активно разрабатываются технологии, в которых исключается отжиг горячей полосы.

Например, в качестве технологии, в которой исключается отжиг горячей полосы, в JP-A-2000-273549 раскрыт способ усовершенствования магнитных свойств путем снижения содержания S до меньше, чем 0,0015 масс. %, с целью улучшения роста кристаллических зерен, добавления Sb и Sn для того, чтобы подавить азотирование поверхностного слоя, и наматывание листа при высокой температуре в ходе горячей прокатки для того, чтобы увеличить размер кристаллических зерен горячекатаного листа, что оказывает влияние на плотность магнитного потока.

В JP-A-2008-524449 раскрыта технология, относительно способа получения листа неориентированной электротехнической стали, где снижены магнитные потери в железе и повышена плотность магнитного потока, без проведения отжига горячей полосы, путем контроля составляющих компонентов сплава и оптимизации условий горячей прокатки с использованием фазового превращения стали, с целью регулирования структуры горячей прокатки.

Раскрытие сущности изобретения

Проблема, решаемая в настоящем изобретении

Однако в способе, раскрытом в JP-A-2000-273549, необходимо снижать содержание S до очень низкого значения, таким образом, возрастает стоимость производства (затраты на удаление серы). Кроме того, в способе JP-A-2008-524449, имеется множество ограничений на компоненты стали и условия горячей прокатки, таким образом, практически производство будет затруднено.

Настоящее изобретение выполнено с учетом указанных выше проблем существующего уровня техники, причем задача изобретения заключается в разработке способа получения листа неориентированной электротехнической стали, имеющего отличные магнитные свойства при низкой стоимости, даже если исключается отжиг горячей полосы.

Решение проблемы

Авторы изобретения сосредоточили внимание на влиянии примесей, которые неизбежно содержатся в стальной заготовке, на магнитные свойства и выполнили различные исследования для решения указанной выше задачи. В результате было обнаружено, что плотность магнитного потока и магнитные потери в железе могут быть значительно улучшены за счет конкретного снижения содержания Ga, среди неизбежных примесей, до очень низкого уровня или дополнительного снижения содержания Al до очень низкого уровня, даже если исключается отжиг горячей полосы, и было завершено настоящее изобретение.

Таким образом, изобретение представляет собой способ получения листа неориентированной электротехнической стали, который включает в себя ряд этапов горячей прокатки сляба, имеющего следующий химический состав: С - не больше, чем 0,01 масс. %, Si - не больше, чем 6 масс. %, Mn - 0,05-3 масс. %, P - не больше, чем 0,2 масс. %, Al - не больше, чем 2 масс. %, N - не больше, чем 0,005 масс. %, S - не больше, чем 0,01 масс. %, Ga - не больше, чем 0,0005 масс. %, причем оставшаяся часть представляет собой Fe и неизбежные примеси, декапирование без проведения отжига горячей полосы, или после проведения отжига горячей полосы, или самоотжига, полосу подвергают единственной холодной прокатке, или двум, или более холодным прокаткам, включая промежуточный отжиг между ними, окончательный отжиг, и образование изоляционного покрытия, отличающийся тем, что средняя скорость нагрева от 500 до 800°C в процессе нагрева во время окончательного отжига составляет не менее, чем 50°C/с.

Согласно изобретению, способ получения листа неориентированной электротехнической стали отличается тем, что содержание Al в химическом составе сляба составляет не больше, чем 0,005 масс. %.

Кроме того, сляб, использованный в способе получения листа неориентированной электротехнической стали согласно изобретению, отличается тем, что содержит один или два металла из Sn: 0,01-0,2 масс. % и Sb: 0,01-0,2 масс. % дополнительно к указанному химическому составу.

Кроме того, сляб, использованный в способе получения листа неориентированной электротехнической стали согласно изобретению, характеризуется тем, что содержит один или несколько металлов, выбранных из Ca: 0,0005-0,03 масс. %, редкоземельных элементов (РЗЭ): 0,0005-0,03 масс. % и Mg: 0,0005-0,03 масс. %, дополнительно к указанному химическому составу.

Более того, лист электротехнической стали с неориентированной структурой согласно изобретению характеризуется тем, что содержит один или несколько металлов, выбранных из Ni: 0,01-2,0 масс. %, Co: 0,01-2,0 масс. %, Cu: 0,03-5,0 масс. % и Cr: 0,05-5,0 масс. %, дополнительно к указанному химическому составу.

Технический результат

Согласно изобретению, лист электротехнической стали с неориентированной структурой, имеющий отличные магнитные свойства, может быть получен, даже если исключается отжиг горячей полосы, таким образом, за малый период времени и при низких затратах возможно получение листов электротехнической стали с неориентированной структурой, имеющих отличные магнитные свойства.

Краткое описание чертежей

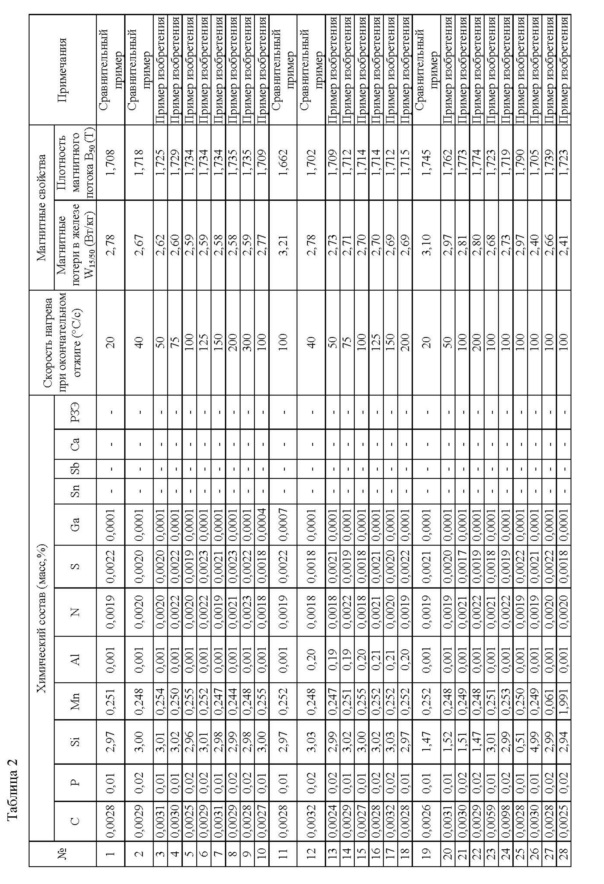

На фигуре 1 приведен график, демонстрирующий влияние содержания Ga на плотность магнитного потока B50.

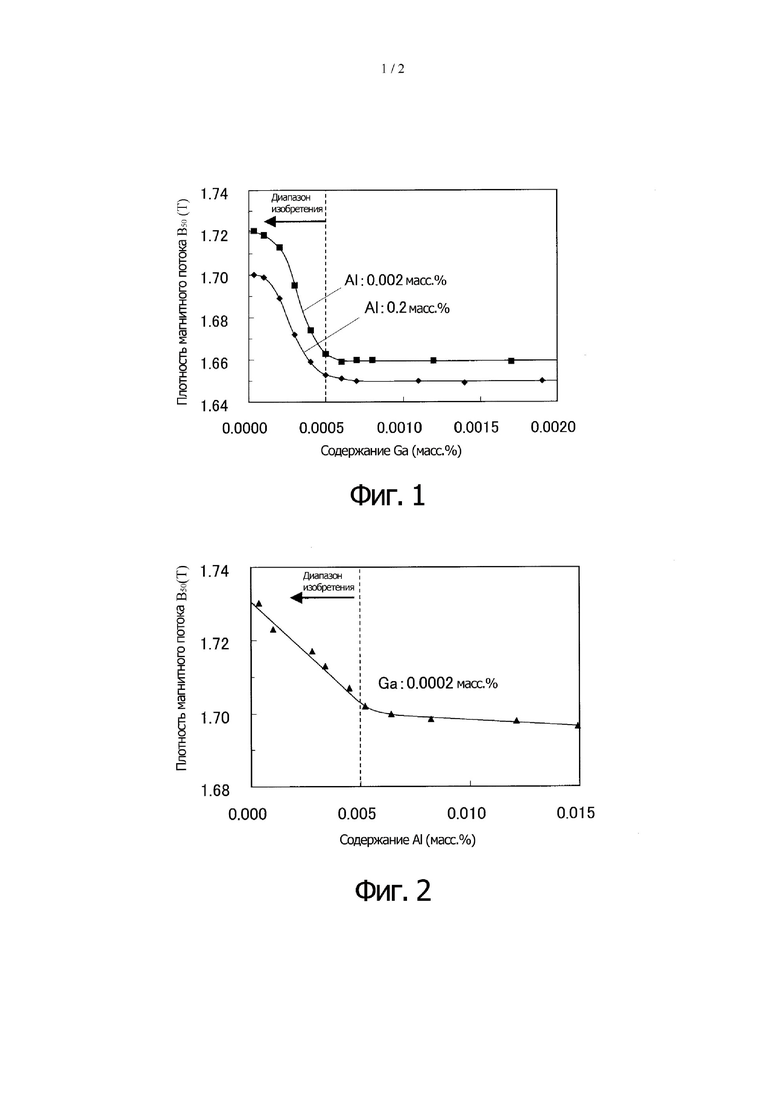

На фигуре 2 приведен график, демонстрирующий влияние содержания Al на плотность магнитного потока B50.

На фигуре 3 приведен график, демонстрирующий влияние средней скорости нагрева при окончательном отжиге на плотность магнитного потока B50.

Осуществление изобретения

Сначала будут описаны основные эксперименты, подтверждающие осуществление изобретения.

Эксперимент 1

Авторы изобретения исследовали влияние содержания Ga, как неизбежной примеси, на плотность магнитного потока, для того, чтобы разработать лист электротехнической стали с неориентированной структурой, имеющий отличные магнитные свойства, даже если исключается отжиг горячей полосы.

Образцы стали, полученные путем варьирования количества добавленного Ga в диапазоне от следов до 0,002 масс. % в системе химического состава, который включает в себя C: 0,0025 масс. %, Si: 3,0 масс. %, Mn: 0,25 масс. %, P: 0,01 масс. %, N: 0,002 масс. %, S: 0,002 масс. % и два уровня Al: 0,2 масс. % и 0,002 масс. %, сплавляли и отливали в условиях лаборатории с образованием стальных слитков, которые подвергали горячей прокатке, чтобы получить горячекатаные листы толщиной 3,0 мм, и подвергали термообработке, соответствующей температуре сматывания полосы в рулон 750°C. После этого горячекатаные листы декапируют без проведения отжига горячей полосы и подвергают холодной прокатке с образованием холоднокатаных листов, имеющих толщину 0,50 мм, которые подвергают окончательному отжигу при 1000°C в течение 10 секунд в атмосфере 20 объем. % H2 – 80 объем. % N2. Кроме того, средняя скорость нагрева от 500 до 800°C в окончательном отжиге устанавливается равной 70°C/с.

Величины плотности магнитного потока B50 для полученных таким образом стальных листов после окончательного отжига измеряют стандартным методом Эпштейна (25 см), чтобы получить результаты, приведенные на фигуре 1.

Из этих результатов видно, что плотность магнитного потока B50 быстро возрастает, когда содержание Ga составляет не больше, чем 0,0005 масс. %, причем эффект увеличения плотности магнитного потока из-за снижения содержания Ga становится значительнее, когда содержание Al составляет 0,002 масс. %, а не 0,2 масс. %.

Эксперимент 2

Авторы изобретения выполнили эксперимент относительно влияния содержания Al на плотность магнитного потока.

Образцы стали, полученные путем варьирования количества добавленного Al в диапазоне от следов до 0,01 масс. % в системе химического состава, который включает в себя C: 0,0025 масс. %, Si: 3,0 масс. %, Mn: 0,25 масс. %, P: 0,01 масс. %, N: 0,002 масс. %, S: 0,002 масс. %, причем содержание Ga снижено до 0,0002 mass %, сплавляли в условиях лаборатории, и величины плотности магнитного потока B50 стальных листов после окончательно отжига измеряли методом Эпштейна (25 см) таким же образом, как в Эксперименте 1.

На фигуре 2 показана зависимость между содержанием Al и плотностью магнитного потока B50 с учетом полученных выше результатов. Как видно из фигуры 2, плотность магнитного потока увеличивается, когда содержание Al составляет не больше, чем 0,005 масс. %.

Как видно из указанных экспериментальных результатов, плотность магнитного потока может быть значительно повышена за счет снижения содержания Ga до не больше, чем 0,0005 масс. % и, кроме того, путем снижения содержания Ga до не больше, чем 0,0005 масс. % при снижении содержания Al до не больше, чем 0,005 масс. %.

Причины влияния снижения содержания Ga и/или содержания Al на значительное увеличение плотности магнитного потока полностью не ясны, но авторы полагают, что температура рекристаллизации исходного материала снижается при уменьшении содержания Ga, изменяя характеристики рекристаллизации при горячей прокатке, таким образом, улучшается текстура горячекатаного листа. В частности, полагают, что причиной значительного увеличения плотности магнитного потока, когда содержание Al составляет не больше, чем 0,005 масс. %, является тот факт, что изменяется подвижность границы зерен при снижении содержания Ga и Al, что способствует росту ориентированных кристаллов, полезных для магнитных свойств.

Настоящее изобретение разработано на основе указанных новых знаний.

Эксперимент 3

Затем авторы изобретения осуществили эксперимент по исследованию влияния скорости нагрева при окончательном отжиге на плотность магнитного потока.

Образцы стали, содержащие C: 0,0025 масс. %, Si: 3,0 масс. %, Mn: 0,25 масс. %, P: 0,01 масс. %, N: 0,002 масс. %, S: 0,002 масс. %, Al: 0,002 масс. %, и два уровня Ga: 0,0001 масс. % и 0,001 масс. %, сплавляли в условиях лаборатории и определяли величины плотности магнитного потока B50 стальных листов после окончательного отжига с использованием прибора Эпштейна (25 см) таким же образом, как в Эксперименте 1. В этих опытах варьировали среднюю скорость нагрева, от 500 до 800°C при окончательном отжиге, в диапазоне 20-300°C/с.

На фигуре 3 показана зависимость между средней скоростью нагрева при окончательном отжиге и плотностью магнитного потока B50 с учетом измеренных выше результатов. Как видно из фигуры 3, плотность магнитного потока B50 является практически постоянной, независимо от скорости нагрева стального листа, имеющего содержание Ga 0,001 масс. %, в то время как плотность магнитного потока B50 стального листа с уменьшенным содержанием Ga до 0,0001 масс. % увеличивается, когда скорость нагрева составляет не менее, чем 50°C/с. Из приведенных выше экспериментальных результатов можно видеть, что плотность магнитного потока может быть дополнительно увеличена за счет снижения содержания Ga до не больше, чем 0,0005 масс. % и содержания Al до не больше, чем 0,005 масс. %, при увеличении средней скорости нагрева при окончательном отжиге выше, чем 50°C/с. В настоящее время полностью не ясны причины влияния снижения содержания Ga и увеличения скорости нагрева на значительное увеличение плотности магнитного потока, однако полагают, что это связано с тем, что рекристаллизация {110} зерен и {100} зерен, активированная быстрым нагревом, дополнительно ускоряется за счет снижения содержания Ga, увеличивая количество зерен, имеющих ориентацию оси легкого намагничивания.

Изобретение разработано на основе указанных новых знаний.

Далее разъяснен химический состав сляба, который необходимо использовать в производстве листа неориентированной электротехнической стали согласно изобретению.

C: не больше, чем 0,01 масс. %

Углерод вызывает магнитное старение произведенного листа, поэтому его содержание ограничивается: не больше, чем 0,01 масс. %. Предпочтительно углерод составляет не больше, чем 0,005 масс. %, и более предпочтительно не больше, чем 0,003 масс. %.

Si: не больше, чем 6 масс. %

Кремний является элементом, который эффективно повышает удельное сопротивление стали, снижая магнитные потери в железе, поэтому предпочтительно он может содержаться в количестве не менее 1 масс. %. Однако, когда содержание добавленного кремния превышает 6 масс. %, проведение холодной прокатки затрудняется в связи с тем, что кремний вызывает значительное охрупчивание, поэтому верхний предел устанавливается равным 6 масс. %. Предпочтительно содержание кремния находится в диапазоне 1-4 масс. %, и более предпочтительно в диапазоне 1,5-3 масс. %.

Mn: 0,05-3 масс. %

Марганец является элементом, который эффективно предотвращает красноломкость при горячей прокатке, и поэтому необходимо, чтобы он содержался в количестве не менее 0,05 масс. %. Однако, когда его содержание превышает 3 масс. %, ухудшаются характеристики холодной прокатки или происходит снижение плотности магнитного потока, поэтому верхний предел устанавливается равным 3 масс. %. Предпочтительным является содержание марганца в диапазоне 0,05-1,5 масс. %. Более предпочтительным является диапазон 0,2-1,3 масс. %.

P: не больше, чем 0,2 масс. %

Фосфор может добавляться, поскольку он превосходно упрочняет твердый раствор и является элементом, который эффективно регулирует твердость, улучшая способность перфорирования стали. Однако, когда содержание фосфора превышает 0,2 масс. %, становится заметным охрупчивание, поэтому верхний предел устанавливается равным 0,2 масс. %. Предпочтительно этот предел составляет не больше, чем 0,15 масс. %, более предпочтительно не больше, чем 0,1 масс. %.

S: не больше, чем 0,01 масс. %

Сера является вредным элементом, образующим сульфиды, например, MnS или тому подобные, которые увеличивают магнитные потери в железе, поэтому верхний предел устанавливается равным 0,01 масс. %. Предпочтительно этот предел составляет не больше, чем 0,005 масс. %, и более предпочтительно не больше, чем 0,003 масс. %.

Al: не больше, чем 2 масс. %

Алюминий можно добавлять, поскольку этот элемент эффективно увеличивает удельное сопротивление стали и снижает потери на вихревые токи. Однако, когда содержание алюминия превышает 2,0 масс. %, характеристики холодной прокатки ухудшаются, поэтому верхний предел устанавливается равным 2,0 масс. %.

С целью получения более значительного эффекта улучшения магнитных свойств за счет снижения содержания Ga, его эффективно снижают до не больше, чем 0,005 масс. %. Более предпочтительно, содержание Ga составляет не больше, чем 0,001 масс. %.

N: не больше, чем 0,005 масс. %

Азот является вредным элементом, образующим нитриды, которые повышают магнитные потери в железе, поэтому верхний предел устанавливается равным 0,005 масс. %. Предпочтительно этот предел составляет не больше, чем 0,003 масс. %.

Ga: не больше, чем 0,0005 масс. %

Галлий является наиболее важным элементом в этом изобретении, поскольку даже в незначительном количестве он оказывает весьма плохое влияние на структуру горячекатаного листа. Для подавления указанного влияния необходимо, чтобы содержание галлия было не больше, чем 0,0005 масс. %. Предпочтительно, это содержание составляет не больше, чем 0,0003 масс. %, более предпочтительно не больше, чем 0,0001 масс. %.

Сляб, использованный в производстве листа неориентированной электротехнической стали согласно изобретению, может содержать один или оба из Sn и Sb в диапазонах Sb: 0,01-0,2 масс. % и Sn: 0,01-0,2 масс. %, дополнительно к вышеуказанным компонентам, для улучшения магнитных свойств.

Металлы Sb и Sn улучшают структуру произведенного листа и являются эффективными элементами для увеличения плотности магнитного потока. Указанный выше эффект достигается при добавлении металлов в количестве не менее 0,01 масс. %. С другой стороны, когда это количество превышает 0,2 масс. %, указанный эффект насыщается. Следовательно, при добавлении этих элементов предпочтительное их количество находится в диапазоне 0,01-0,2 масс. %. Более предпочтительно, диапазон для Sb: 0,02-0,15 масс. % и для Sn: 0,02-0,15 масс. %.

Сляб, использованный в производстве листа неориентированной электротехнической стали согласно изобретению, может дополнительно содержать один или несколько элементов, выбранных из Ca, редкоземельных элементов (РЗЭ) и Mg в диапазонах Ca: 0,0005-0,03 масс. %, РЗЭ: 0,0005-0,03 масс. % и Mg: 0,0005-0,03 масс. %, дополнительно к вышеуказанным компонентам.

Каждый элемент из Ca, РЗЭ и Mg связывает серу, подавляя осаждение тонкодисперсных сульфидов, и является эффективным элементом для снижения магнитных потерь в железе. С целью достижения указанного эффекта, требуется добавление каждого элемента в количестве не менее 0,0005 масс. %. Однако, когда содержание добавленного элемента превышает 0,03 масс. %, эффект насыщается. Следовательно, при добавлении Ca, РЗЭ и Mg, предпочтительное количество каждого элемента находится в диапазоне 0,0005-0,03 масс. %. Более предпочтительным является диапазон 0,001-0,01 масс. %.

Лист электротехнической стали с неориентированной структурой согласно изобретению, может дополнительно содержать один или несколько элементов, выбранных из Ni, Co, Cu и Cr в диапазонах Ni: 0,01-2,0 масс. %, Co: 0,01-2,0 масс. %, Cu: 0,03-5,0 масс. % и Cr: 0,05-5,0 масс. %, дополнительно к вышеуказанным компонентам. Элементы Ni, Co, Cu и Cr являются эффективными для снижения магнитных потерь в железе, поскольку каждый элемент увеличивает удельное сопротивление стали. С целью достижения указанного эффекта, предпочтительно, добавляют каждый из Ni и Co в количестве не менее 0,01 масс. %, Cu в количестве не менее 0,03 масс. % и Cr в количестве не менее 0,05 масс. %. Однако, когда содержание добавленных Ni и Co превышает 2,0 масс. %, причем Cu и Cr добавляют в количестве, превышающем 5,0 масс. %, увеличивается стоимость сплава. Следовательно, при добавлении Ni и Co, предпочтительное количество каждого добавленного элемента находится в диапазоне 0,01-2,0 масс. %, и при добавлении Cu, предпочтительное количество меди находится в диапазоне 0,03-5,0 масс. %, и при добавлении Cr, предпочтительное количество хрома находится в диапазоне 0,05-5,0 масс. %. Более предпочтительны диапазоны для Ni: 0,03-1,5 масс. %, Co: 0,03-1,5 масс. %, Cu: 0,05-3,0 масс. % и для Cr: 0,1-3,0 масс. %.

Остаток, отличающийся от указанных выше компонентов в слябе, использованном в производстве листа неориентированной электротехнической стали согласно изобретению, представляет собой Fe и неизбежные примеси. Однако добавление других элементов можно допускать в диапазоне, который не ухудшает желательные эффекты изобретения.

Затем будет описан способ получения листа неориентированной электротехнической стали согласно изобретению.

Лист электротехнической стали с неориентированной структурой согласно изобретению может быть получен хорошо известным, традиционным способом получения листа неориентированной электротехнической стали до тех пор, пока Ga и Al содержатся в вышеуказанных диапазонах в исходном материале, применяемом в производстве. Например, лист может быть получен способом, в котором химический состав стали регулируется заданным образом в процессе очистки при плавлении стали в конвертере, электрической печи (или тому подобном), и при проведении вторичной очистки в устройстве вакуумной дегазации (или тому подобном), получается путем блюминга стальных слитков или непрерывным литьем с образованием плоской стальной заготовки (сляб), которая затем подвергается горячей прокатке, декапированию, холодной прокатке, окончательному отжигу и нанесению и обжигу изоляционного покрытия.

В способе получения листа неориентированной электротехнической стали согласно изобретению, могут быть получены отличные магнитные свойства, даже если исключается отжиг горячей полосы после горячей прокатки. Однако отжиг горячей полосы может быть осуществлен, причем в этот момент температура выдержки предпочтительно находится в диапазоне 900-1200°C. Когда температура выдержки ниже чем 900°C, нельзя получить достаточный эффект за счет отжига горячей полосы, и поэтому нельзя получить эффект улучшения магнитных свойств. С другой стороны, когда температура выдержки превышает 1200°C, размер зерен горячекатаного листа становится слишком грубым, и имеется риск появления трещин или разрывов в ходе холодной прокатки, что приводит к повышению затрат.

Когда исключается отжиг горячей полосы, самоотжиг может быть осуществлен путем увеличения температуры сматывания полосы в рулон после горячей прокатки. Предпочтительно, температура сматывания полосы в рулон составляет не ниже 650°C, с точки зрения значительной степени рекристаллизации стального листа до холодной или горячей прокатки листа. Более предпочтительно, эта температура составляет не ниже 670°C.

Кроме того, холодная прокатка из горячекатаного листа в холоднокатаный лист с произведенной толщиной листа (окончательная толщина) может быть осуществлена с введением одного, или двух, или больше промежуточных отжигов между прокатками. В частности, конечную холодную прокатку до окончательной толщины предпочтительно принято осуществлять методом теплой прокатки при температуре листа около 200°C, поскольку это обеспечивает значительный эффект увеличения плотности магнитного потока, пока отсутствуют проблемы с оборудованием, производственными ограничениями или затратами.

Окончательный отжиг, которому подвергается холоднокатаный лист с конечной толщиной, предпочтительно представляет собой непрерывный отжиг, который осуществляется путем выдержки при температуре 900-1150°C в течение 5-60 секунд. Когда температура выдержки ниже, чем 900°C, рекристаллизация протекает в недостаточной степени, и хорошие магнитные свойства не достигаются. В то время как, когда эта температура превышает 1150°C, кристаллические зерна укрупняются, и магнитные потери в железе в диапазоне высокой частоты особенно возрастают. Более предпочтительно, температура выдержки находится в диапазоне 950-1100°C.

Важным признаком изобретения является необходимость осуществления быстрого нагрева от 500°C до 800°C при средней скорости нагрева не ниже, чем 50°C/с, в процессе нагрева во время окончательного отжига. Причина состоит в том, что рекристаллизации зерен {110} и {100}, облегчающейся за счет быстрого нагрева, дополнительно способствует снижение содержания Ga, чтобы получить эффект увеличения ориентации зерен по оси легкого намагничивания. Предпочтительная скорость нагрева не ниже, чем 100°C/с, более предпочтительно не ниже, чем 150°C/с.

Более того, способ осуществления быстрого нагрева конкретно не ограничивается. Например, может быть использован метод прямого электрического нагрева, метод индукционного нагрева и тому подобное.

Предпочтительно, поверхность стального листа после окончательного отжига покрывают изоляционным покрытием для увеличения межслойного сопротивления для того, чтобы снизить магнитные потери в железе. Особенно желательно применение полуорганического изоляционного покрытия, содержащего смолу для обеспечения хорошей способности перфорирования.

Лист электротехнической стали с неориентированной структурой, покрытый изоляционным покрытием, может быть использован после отжиговой обработки листа потребителем для снятия напряжений, или может быть использован без отжига для снятия напряжений. Кроме того, отжиг для снятия напряжений может быть осуществлен после процесса перфорирования, проведенного потребителем. Обычно отжиг для снятия напряжений осуществляется в условиях: температура около 750°C, 2 часа.

Пример 1

Образцы стали №№ 1-33, имеющие химический состав, приведенный в таблице 1, расплавляют в процессе очистки при обработке в конверторе вакуумной дегазации и непрерывно разливают с образованием стальных слябов, которые нагревают при температуре 1140°C в течение 1 часа и подвергают горячей прокатке при температуре окончательной горячей прокатки 900°C, чтобы получить горячекатаные листы, имеющие толщину 3,0 мм, и сматывают в рулон при температуре 750°C. Затем рулон декапируют, при этом горячую полосу не подвергают отжигу, а подвергают холодной прокатке один раз, чтобы получить холоднокатаный лист, имеющий толщину 0,5 мм, который подвергают окончательному отжигу в условиях выдержки при 1000°C в течение 10 секунд, чтобы получить лист электротехнической стали с неориентированной структурой. Скорость нагрева при окончательном отжиге устанавливается равной 70°C/с.

Из полученного таким образом стального листа отбирают образцы 30 мм × 280 мм для испытания методом Эпштейна, чтобы измерить магнитные потери в железе W15/50 и плотность магнитного потока B50 с помощью прибора Эпштейна (25 см); результаты испытания также показаны в таблице 1.

Как видно из таблицы 1, неориентированные листы электротехнической стали, имеющие отличные магнитные свойства, могут быть получены путем регулирования химического состава плоской стальной заготовки (сляб) и скорости нагрева при окончательном отжиге в диапазоне изобретения, даже если исключается отжиг горячей полосы.

Таблица 1

Пример 2

Образцы стали №№ 1-33, имеющие химический состав, приведенный в таблице 2, расплавляют в процессе очистки при обработке в конверторе вакуумной дегазации и непрерывно разливают с образованием стальных слябов, которые нагревают при температуре 1140°C в течение 1 часа и подвергают горячей прокатке при температуре окончательной горячей прокатки 900°C, чтобы получить горячекатаные листы, имеющие толщину 3,0 мм, и сматывают в рулон при температуре 750°C. Затем рулон декапируют, при этом горячую полосу не подвергают отжигу, а подвергают холодной прокатке один раз, чтобы получить холоднокатаный лист, имеющий толщину 0,5 мм, который подвергают окончательному отжигу в условиях выдержки при 1000°C в течение 10 секунд, чтобы получить лист электротехнической стали с неориентированной структурой. Средняя скорость нагрева от 500°C до 800°C при окончательном отжиге изменяется в

Изобретение относится к области металлургии. Для обеспечения отличных магнитных свойств листа из неориентированной электротехнической стали способ включает использование стального сляба, содержащего мас.%: C не больше 0,01, Si не больше 6, Mn 0,05-3, P не больше 0,2, Al не больше 2, N не больше 0,005, S не больше 0,01, Ga не больше 0,0005, Fe и неизбежные примеси остальное, горячую прокатку сляба, необязательно отжиг, декапирование, холодную прокатку, окончательный отжиг и нанесение изоляционного покрытия, причем средняя скорость нагрева от 500 до 800°C в процессе нагрева во время окончательного отжига составляет не менее чем 50°C/с. 6 з.п. ф-лы, 2 табл., 3 ил., 2 пр.

1. Способ получения листа неориентированной электротехнической стали, включающий использование стального сляба, содержащего, мас. %: С - не больше 0,01, Si - не больше 6, Mn - 0,05-3, P - не больше 0,2, Al - не больше 2 , N - не больше 0,005, S – не больше 0,01, Ga - не больше 0,0005, Fe и неизбежные примеси - остальное, горячую прокатку сляба, необязательно отжиг, декапирование, холодную прокатку, окончательный отжиг и нанесение изоляционного покрытия, причем окончательный отжиг проводят путем нагрева до температуры 900-1150°C с выдержкой в течение 5-60 с, при этом в процессе нагрева в диапазоне температур от 500°C до 800°C нагрев ведут со средней скоростью не менее 50°C/с.

2. Способ по п. 1, в котором стальной сляб содержит Al не больше 0,005 мас. %.

3. Способ по п. 1, в котором сляб дополнительно содержит по меньшей мере один элемент, мас. %, из: Sn 0,01-0,2 и Sb 0,01-0,2.

4. Способ по п. 2, в котором стальной сляб дополнительно содержит по меньшей мере один элемент, мас. %, из: Sn 0,01-0,2 и Sb 0,01-0,2.

5. Способ по любому из пп. 1-4, в котором стальной сляб дополнительно содержит по меньшей мере один элемент, мас. %, из: Ca 0,0005-0,03, РЗЭ 0,0005-0,03 и Mg 0,0005-0,03.

6. Способ по любому из пп. 1-4, в котором стальной сляб дополнительно содержит по меньшей мере один элемент, мас. %, из: Ni 0,01-2,0, Co 0,01-2,0, Cu 0,03-5,0 и Cr 0,05-5,0.

7. Способ по п. 5, в котором стальной сляб дополнительно содержит по меньшей мере один элемент, мас. %, из: Ni 0,01-2,0, Co 0,01-2,0, Cu 0,03-5,0 и Cr 0,05-5,0.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| JP 20002735549 A, 03.10.2000 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2529258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2534638C1 |

Авторы

Даты

2019-04-25—Публикация

2016-06-27—Подача